Изобретение относится к области механики конструкций и материалов и может быть использовано при испытании образцов тонкостенных плоских силовых элементов конструкций летательных аппаратов, машин и др.

Актуальность решаемой задачи определяется необходимостью проектирования и конструирования тонкостенных элементов конструкций летательных аппаратов, деталей машин и пр., в том числе из новых и перспективных материалов, в том числе материалов, претерпевающих фазово-структурные превращения при нагружении, в частности, сплавов с эффектом памяти формы. Для подобных материалов теоретические методы оценки критических сил потери устойчивости находятся на стадии разработки и нуждаются в экспериментальной верификации.

Существующие методы испытаний тонких пластин и стержней на устойчивость при сжатии основаны на приложении к образцу, зафиксированному в захватах нагружающего устройства, один из которых (нижний) является неподвижным, а второй (верхний) - подвижным, некоторой силы, как правило, массовой (так называемое «мягкое», или силовое нагружение). Данный способ реализован в прототипах [Патент РФ 2180740 С2. Установка для испытания на продольный изгиб], [Авторское свидетельство СССР №1455249, патент РФ 2073838 С1. Устройство для механических испытаний на устойчивость моделей строительных конструкций], [Патент РФ 96104453 А. Устройство для испытания трубчатых образцов на прочность]. Производится измерение смещения в поперечном направлении (прогиба) поперечного сечения образца (как правило, центрального). При потере устойчивости происходит перемена прямолинейной (в случае стержня) или плоской (в случае пластины) формы равновесного состояния на искривленную. Как правило, подобная перемена формы равновесия осуществляется в виде быстротечного переходного процесса в течение 0,01-0,1 с. Искомой в эксперименте величиной является критическая нагрузка. В качестве последней принимается величина продольной сжимающей нагрузки, при которой происходит смена формы равновесного состояния. Для измерения данной величины практически все прототипы оснащаются различными измерительными системами с высокой частотой опроса датчиков, обеспечивающей регистрацию осциллограммы переходного процесса между формами равновесия. Начало искривления фиксируется по расхождению показаний двух датчиков, присоединяемых к противоположным сторонам сечения стержня или противоположным поверхностям пластины. Моменту начала искривления образца ставится в соответствие величина нагрузки, регистрируемая динамометрами. При этом для увеличения точности измерения требуется, во-первых, уменьшение дискретности приложения нагрузки, во-вторых, уменьшение динамических эффектов, возникающих при изменении нагрузки.

Для этого, например, в прототипе [Патент РФ 2180740 С2. Установка для испытания на продольный изгиб] нагружение осуществляется массовой нагрузкой, причем рабочим телом является жидкость, для чего в составе экспериментальной установки, помимо захватов и силового каркаса, организуется система резервуаров (верхнего расходного, жестко присоединенного к силовому каркасу и содержащего запас жидкости, требуемый для создания максимально достижимой в эксперименте массовой нагрузки, и нижнего рабочего, жестко связанного с верхним подвижным захватом) с управляемыми перепускными клапанами, позволяющими организовывать плавное приращение массы жидкости, содержащейся в рабочем резервуаре и создающей массовую нагрузку. Подобные методы испытания, во-первых, требуют разработки уникального оборудования, подобного приведенному прототипу [Патент РФ 2180740 С2. Установка для испытания на продольный изгиб], в полном составе (каркас, резервуары, перепускные клапаны, система управления, система захватов), и не допускают применения стандартного испытательного оборудования (разрывных машин). Кроме того, методы испытания, основанные на силовом нагружении [Патент РФ 2180740 С2. Установка для испытания на продольный изгиб], применимые для упругих систем, неприменимы или ограниченно применимы к испытанию на устойчивость пластин, материал которых претерпевает фазово-структурные превращения в процессе деформирования, например, материалов с эффектом памяти формы. При высокоскоростном переходном процессе физические свойства материалов могут существенно изменяться, что вносит недопустимые искажения в измеряемый результат. Кроме того, контактные датчики вносят дополнительные возмущения в систему «образец - измерительная аппаратура», что приводит к преждевременному явлению потери устойчивости образцом и, как следствие, к заниженным значениям критической силы.

Таким образом, разработка нового метода испытания на устойчивость связана с решением трех основных задач: исключения возможности быстротечного переходного процесса при потере устойчивости исходной формы равновесного состояния образца, исключения возмущающего воздействия со стороны датчиков-прогибомеров и максимально возможного использования конструкции существующих стандартных разрывных машин.

Поставленная задача достигается тем, что в предложенном способе испытания на статическую устойчивость тонких пластин, включающем закрепление образца в захватах, деформирование сжатием, фиксирование критической силы, согласно заявляемому изобретению деформирование сжатием осуществляют как одноосное сжатие пластины при заданной постоянной скорости движения активного захвата («жесткое» нагружение), при этом проводят регистрацию формы равновесного состояния образца с помощью фотосъемки с заданным временным интервалом, строят диаграмму деформирования в координатах «прогиб пластины - время», имеющую два характерных линейных участка плоского и искривленного равновесных состояний, находят точку изменения формы равновесного состояния образца, определяющую критическую силу.

Заявленный способ поясняется фигурами:

Фиг.1. Схема фоторегистраии образца.

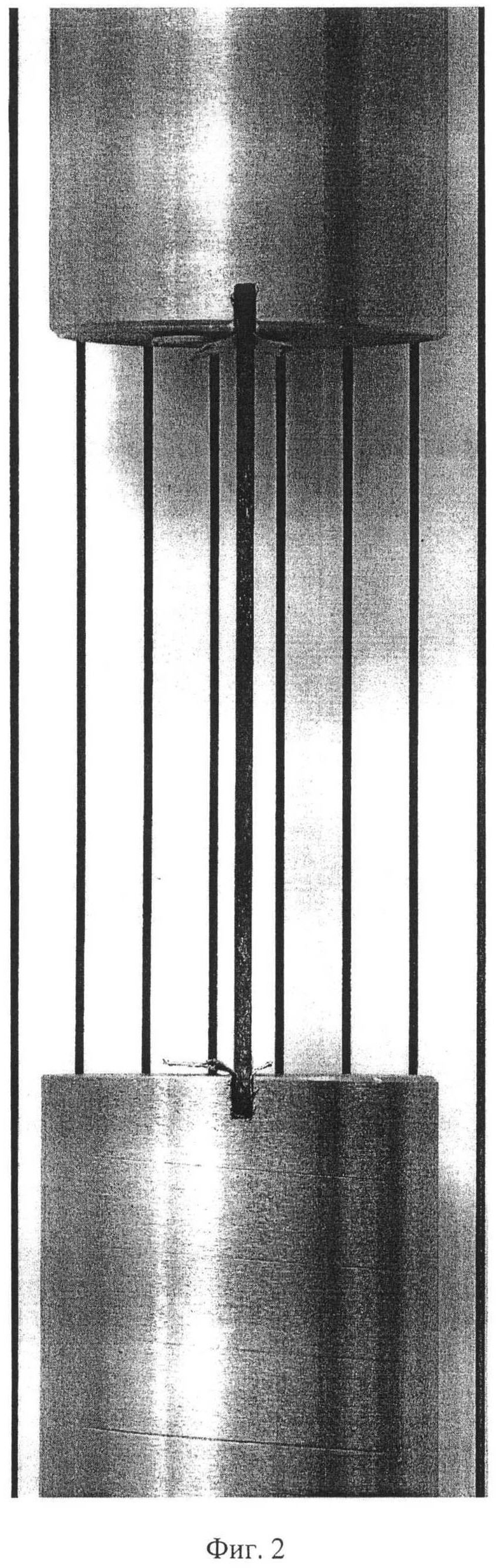

Фиг.2. Вид образца-пластины в плоской форме равновесного состояния при фоторегистрации, соответствующей схеме фиг.1.

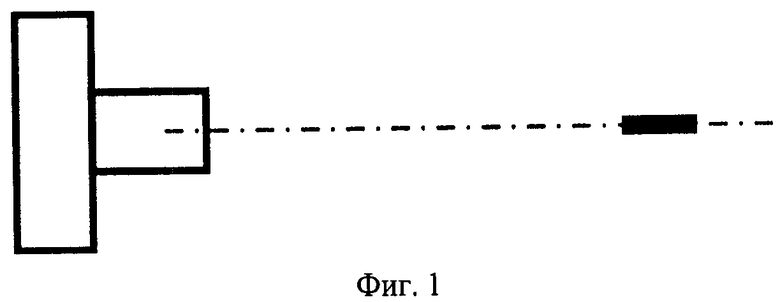

Фиг.3. Захват для фиксации образца-пластины при проведении испытания на устойчивость.

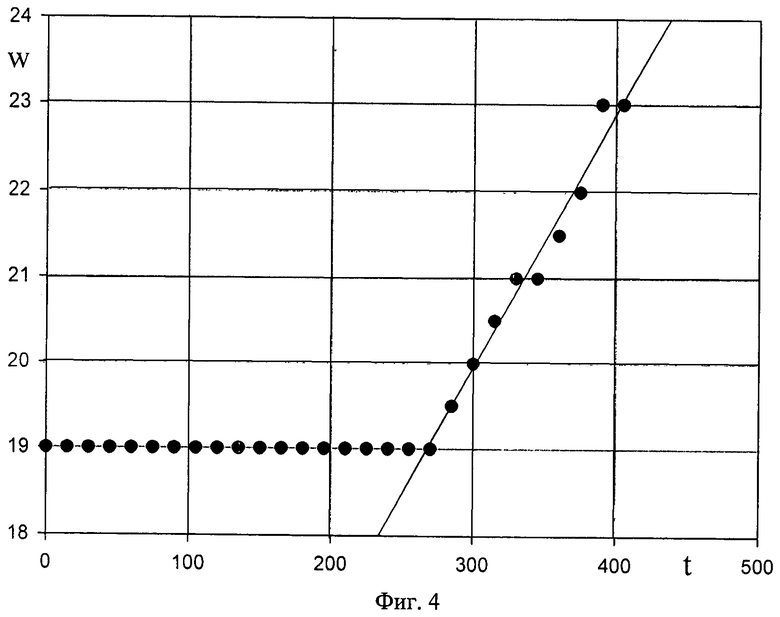

Фиг.4. Зависимость от времени прогиба пластины при выпучивании при предложенном методе испытания на устойчивость.

Предложенный метод испытания тонких пластин из материалов, претерпевающих фазово-структурные превращения, на устойчивость при одноосном сжатии отличается от прототипов [Патент РФ 2180740 С2. Установка для испытания на продольный изгиб], [Авторское свидетельство СССР №1455249, патент РФ 2073838 С1. Устройство для механических испытаний на устойчивость моделей строительных конструкций], [Патент РФ 96104453 А. Устройство для испытания трубчатых образцов на прочность], во-первых, принципом приложения нагрузки. Так называемое «жесткое», или кинематическое, нагружение заключается в заданной скоростью смещении активного захвата установки, а действующая сила измеряется как реакция связи, которую представляет собой образец, штатным динамометром системы.

Первым качественным отличием предложенного метода является фиксированный активный захват и, как следствие, невозможность потери устойчивости в виде быстротечного переходного процесса. В данных условиях «выпучивание», т.е. зарождение и развитие искривленной формы равновесия, осуществляется с постоянной скоростью, прямо пропорциональной скорости движения активного захвата. При малой скорости движения активного захвата процесс выпучивания может регистрироваться датчиками со сколь угодно малой частотой опроса, причем высокоточные датчики с системой регистрации осциллограмм не требуются. Кроме того, при квазистатическом медленном процессе изменения свойств материала при фазово-структурных превращениях исключаются. В отличие от прототипов в предложенной схеме форма равновесного состояния осуществляется с помощью фоторегистрации на цифровой носитель с последующей апостериорной обработкой изображений (фиг.1-2). Такой метод не требует и контактных датчиков, измеряющих поперечное перемещение (прогиб) пластины и исключает вносимые возмущения.

В отличие от прототипов [Патент РФ 2180740 С2. Установка для испытания на продольный изгиб], [Авторское свидетельство СССР №1455249, патент РФ 2073838 С1. Устройство для механических испытаний на устойчивость моделей строительных конструкций], [Патент РФ 96104453 А. Устройство для испытания трубчатых образцов на прочность] проведение эксперимента возможно на базе любых стандартных разрывных машин (Instron, Zwick, Gotech и т.п.), осуществляющих «жесткий» режим кинематического нагружения. Требуется создание только захватов для крепления образцов. Типовой захват для испытания пластин толщиной 1,2 мм показан на фиг.3. Предложенный метод в отличие от прототипов [Патент РФ 2180740 С2. Установка для испытания на продольный изгиб], [Патент РФ 96104453 А. Устройство для испытания трубчатых образцов на прочность] позволяет проводить испытания на устойчивость на стандартных испытательных машинах, с изготовлением только захватов (фиг.3), без применения высокоточных контактных датчиков с большой частотой опроса, вносящих дополнительное возмущение в систему «образец - измерительная система», с апостериорной обработкой результатов по данным цифровой фоторегистрации.

Основной задачей является определение точки бифуркации, т.е. смены формы равновесного состояния. Предложенный метод испытания отличается от прототипов тем, что при жестком (кинематическом) нагружении на разрывных машинах с постоянной скоростью движения активного захвата зависимость прогиба пластины при выпучивании от времени имеет характерную форму, показанную на фиг.4, с линейной аппроксимацией начального участка, соответствующего плоской форме равновесия, и конечного участка, соответствующего искривленной форме равновесного состояния, с разными углами наклона.

Точка пересечения асимптот первого и второго участков диаграмм деформирования является точкой перехода от прямолинейной формы равновесия к искривленной. Следовательно, в рамках бифуркационного критерия устойчивости именно эта точка может отождествляться с критической точкой, в которой происходит потеря устойчивости прямолинейной формы равновесия.

Определение точки бифуркации по типичной диаграмме (фиг.4) сводится к определению момента времени tкр из уравнения

α1tкр=α2tкр+β2, где w≈α1t - линейная аппроксимация первого участка диаграммы, w≈α2t+β2 - аппроксимация второго участка диаграммы, где α1≥0, α2<0, β2<0. Формула для критического момента времени, соответствующего потере устойчивости, имеет вид

При известной по показаниям штатного динамометра разрывной машины зависимости P(t) критическая нагрузка определяется как P(tкр):

Данное соотношение справедливо в случае однопараметрического нагружения пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2597811C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2003 |

|

RU2251676C1 |

| СПОСОБ ВИБРОИЗОЛЯЦИИ ЧЕЛОВЕКА-ОПЕРАТОРА ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ И СИДЕНЬЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2115570C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УПРУГО - ПЛАСТИЧНЫХ СВОЙСТВ МАТЕРИАЛА ПРИ ОДНООСНОМ РАСТЯЖЕНИИ ДУГООБРАЗНЫХ ОБРАЗЦОВ | 2009 |

|

RU2402009C1 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА ИЗГИБ С РАСТЯЖЕНИЕМ | 2015 |

|

RU2578286C1 |

| Способ упрочнения металлов | 1990 |

|

SU1756368A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТОНКИХ ТВЕРДЫХ ПОКРЫТИЯХ ПО ВЫПУКЛОСТИ ПОКРЫТИЯ | 2022 |

|

RU2800339C1 |

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ДЕФОРМИРОВАНИЯ МАТЕРИАЛА | 2006 |

|

RU2319945C1 |

Изобретение относится к области механики конструкций и материалов и может быть использовано при испытании образцов тонкостенных плоских силовых элементов конструкций летательных аппаратов, машин и др. Сущность: осуществляют закрепление образца в захватах, деформирование сжатием, фиксирование критической силы. Деформирование сжатием осуществляют как одноосное сжатие пластины при заданной постоянной скорости движения активного захвата («жесткое» нагружение). Проводят регистрацию формы равновесного состояния образца с помощью фотосъемки с заданным временным интервалом, строят диаграмму деформирования в координатах «прогиб пластины - время», имеющую два характерных линейных участка плоского и искривленного равновесных состояний, находят точку изменения формы равновесного состояния образца, определяющую критическую силу. Технический результат: возможность проводить испытания тонких пластин на устойчивость при сжатии с использованием стандартных разрывных машин без применения дополнительного уникального оборудования. 4 ил.

Способ испытания на статическую устойчивость тонких пластин, включающий закрепление образца в захватах, деформирование сжатием, фиксирование критической силы, отличающийся тем, что деформирование сжатием осуществляют как одноосное сжатие пластины при заданной постоянной скорости движения активного захвата («жесткое» нагружение), при этом проводят регистрацию формы равновесного состояния образца с помощью фотосъемки с заданным временным интервалом, строят диаграмму деформирования в координатах «прогиб пластины - время», имеющую два характерных линейных участка плоского и искривленного равновесных состояний, находят точку изменения формы равновесного состояния образца, определяющую критическую силу.

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ НА ПРОДОЛЬНЫЙ ИЗГИБ | 1999 |

|

RU2180740C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА УСТОЙЧИВОСТЬ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2289804C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ СИЛЫ ПРИ ПОТЕРЕ УСТОЙЧИВОСТИ СТЕРЖНЯ | 1997 |

|

RU2121665C1 |

| US 4377089 A 22.03.1983 | |||

Авторы

Даты

2014-04-10—Публикация

2012-07-10—Подача