Настоящее изобретение относится к месильному устройству сырного сгустка для изготовления сыра "паста филата".

При изготовлении сыра "паста филата" сырный сгусток делают пластичным или "тягучим" посредством нагревания его до температуры, составляющей, по меньшей мере, 60°C, как правило, за счет перемешивания сырного сгустка с горячей водой. После этого тягучий сырный сгусток замешивают, чтобы получить волокнистую массу, которую затем разделяют на шарики или цилиндры, которые впоследствии затвердевают при охлаждении.

Процесс замешивания в большинстве случаев выполняют с помощью машины, в которой сырный сгусток после измельчения загружают в камеру замешивания, в которую также подают горячую воду. Погружные рычаги, действующие в камере замешивания, перемешивают и растягивают массу, созревающую за счет перемешивания сырного сгустка и горячей воды. Массу, получаемую в камере замешивания, постепенно подают для последующих операций формования, в то время как избыточную воду отводят из камеры замешивания через сливное отверстие.

Однако в описанном выше процессе водорастворимые питательные вещества, такие как жир, альбумин или глюкоза, которые в большинстве случаев содержатся в сырном сгустке, подлежащем замешиванию, в небольших процентных отношениях, неизбежно растворяются в горячей воде, используемой во время процесса замешивания. Вследствие этого вода, отводимая из камеры замешивания через сливное отверстие, содержит питательные вещества, которые в результате теряются, приводя к уменьшению выхода продукции. Кроме того, сначала требуется удалить тонкий слой воды, от которой необходимо избавиться, чтобы извлечь указанные выше вещества, а затем очистить воду таким образом, чтобы ее можно было слить, не загрязняя окружающую среду, при этом данные операции вносят значительные усложнения в процесс.

Еще один недостаток приведенной выше машины, снабженной погружными рычагами, состоит в том, что для нагревания воды требуется значительное количество энергии, при этом вода используется в высоком процентном отношении (две части воды на каждую часть массы), приводя к увеличению производственных расходов.

В других типах известных машин делались попытки замешивания сырного сгустка посредством шнеков. Однако подобные известные машины имели периодическое действие и соответственно низкий выход продукции.

Вследствие этого основной целью изобретения является обеспечение месильного устройства для сырного сгустка, на котором можно получать все типы сыра "паста филата" с желаемой степенью влажности, обычно в диапазоне от 45% до 65%, без потери воды, используемой в процессе замешивания, таким образом, чтобы в массе сохранялись все питательные вещества и, в то же самое время, устранялись потенциально загрязняющие производственные отходы.

Еще одной целью изобретения является обеспечение месильного устройства, которое может работать непрерывно таким образом, чтобы повысить производительность и выход продукции.

Вышеуказанные и другие цели и преимущества, которые будут лучше понятны из нижеследующего описания, достигаются посредством месильного устройства для сырного сгустка для изготовления сыра "паста филата", имеющего признаки, изложенные в пункте 1 формулы изобретения, в то время как в зависимых пунктах формулы изобретения изложены другие предпочтительные, хотя и необязательные, признаки изобретения.

Далее изобретение будет описано более подробно со ссылкой на предпочтительный неограничивающий вариант выполнения, представленный в качестве примера на сопровождающих чертежах, на которых:

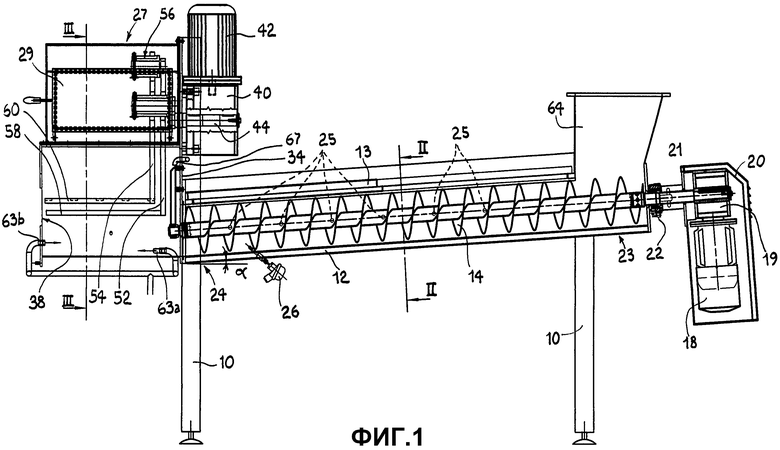

Фиг.1 - вид сбоку с вырывом месильного устройства по изобретению;

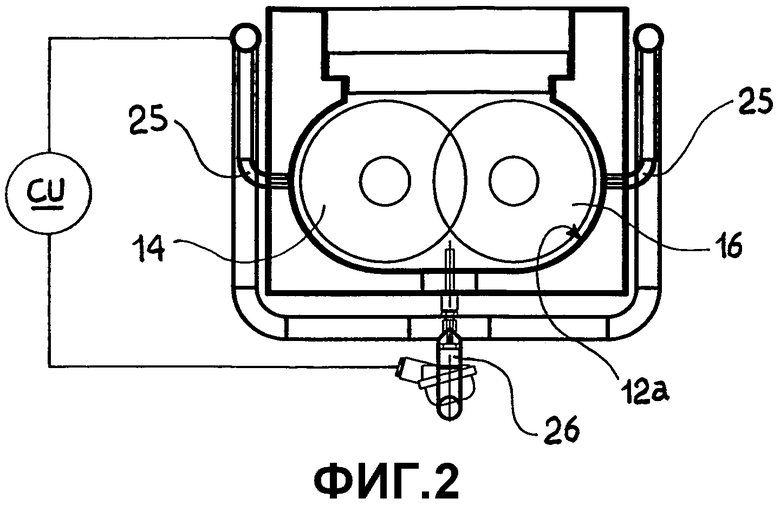

Фиг.2 - вид в сечении по II-II устройства по фиг.1 в большем масштабе;

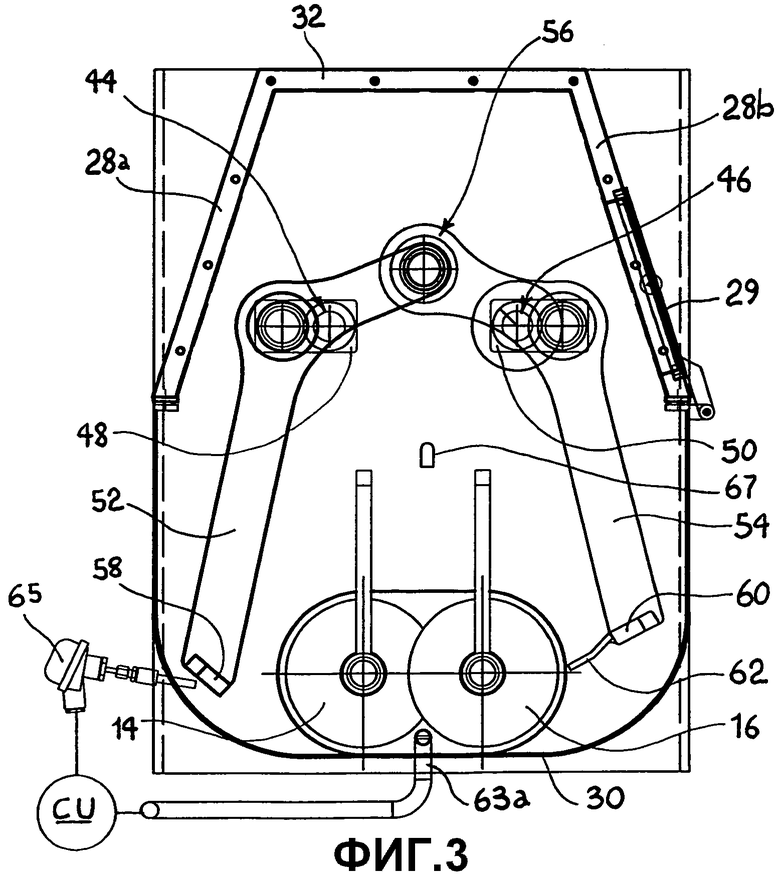

Фиг.3 - вид в сечении по III-III устройства по фиг.1 в большем масштабе.

Со ссылкой на фиг.1-3, месильное устройство по изобретению включает станину, снабженную стойками, как например 10, которые поддерживают месильный канал 12, закрытый съемным кожухом 13. Пара параллельных шнеков 14, 16 расположены бок о бок в канале и имеют свои винтовые профили с вращением в противоположных направлениях и с частичной вставкой друг в друга (фиг.2, 3). Как подробно показано на фиг.2, внутренняя стенка 12a канала 12 имеет такую форму, чтобы она окружала внешний профиль шнеков 14, 16. Шнеки 14, 16 приводятся в действие с вращением в противоположных направлениях за счет приводного средства 18 - двигателя с редуктором 19, при этом и тот и другой закрыты кожухом 20, через механическую трансмиссию 21, снабженную общепринятым средством 22 герметизации.

Как показано на фиг.1, канал 12 со шнеками 14, 16, помещенными в нем, продолжается с небольшим наклоном вниз от расположенного раньше по ходу впускного конца 23 канала 12 к его расположенному дальше по ходу выпускному концу 24 под углом, который находится предпочтительно в диапазоне от 2° до 10°, например 4°. Каждая из противоположных боковых стенок канала 12 имеет множество паровых инжекторов 25 (фиг.2), соединяемых с источником пара (не показан). Предпочтительно, каждое множество включает шесть инжекторов 25, которые разделены одинаковыми промежутками вдоль соответствующей стенки канала 12. Инжекторы соединены с пневматическим игольчатым клапаном (не показан), который может использоваться для включения/выключения подачи пара в канал. Также в канале 12 (фиг.2) установлен температурный датчик 26 для измерения в нем температуры.

Расположенный дальше по ходу конец 24 канала 12 ведет в камеру 27 замешивания, имеющую две боковые стенки 28a, 28b, одна из которых, 28a, снабжена открываемым смотровым окном 29, U-образной нижней стенкой 30, верхней стенкой 32, задней стенкой 34 и передней стенкой 36, имеющей выпускную горловину 38.

Два горизонтальных, параллельных шпинделя 44, 46 расположены в камере замешивания и приводятся в действие с помощью редукционного механизма 40, который прикреплен к задней стенке 34 и приводится в действие двигателем 42, с вращением в противоположных направлениях с заданной скоростью. Два коротких коленчатых рычага 48, 50, выступающих из шпинделей 44, 46, вращательно соединены с соответствующими изогнутыми рычагами 52, 54 в промежуточных положениях. Рычаги смещены друг от друга в продольном направлении и вращательно соединены друг с другом на своих верхних концах 56. Соответственно рычаги 52, 54 взаимодействуют с коленчатыми рычагами 48, 50, образуя рычажный механизм, который приводит в действие нижние концы рычагов по зеркальным орбитальным траекториям. Параллельные толкатели 58, 60 выступают под прямыми углами из нижних концов двух рычагов 52, 54 в камеру 26 замешивания в направлении от канала 12 и занимают по существу всю длину камеры 27. Рычаги 52, 54 отличаются друг от друга своими вертикальными размерами, чтобы толкатели 58, 60 не мешали друг другу в процессе своего орбитального движения. Толкатель 60 предпочтительно имеет несколько поперечных гребнеобразных зубцов 62 (фиг.2).

Два паровых инжектора 63a, 63b (фиг.1, 3), которые идентичны инжекторам 25 в канале 12, соответствующим образом установлены на задней стенке 34 и передней стенке 36 камеры 27. Паровые инжекторы 63a, 63b могут быть соединены с выше упомянутым источником пара и управляются посредством центрального блока CU на основании второго температурного датчика 65. Подающий горячую воду трубопровод 67, ведущий в камеру 27, соединен с источником горячей воды (не показан), который при необходимости можно время от времени включать для подачи в камеру небольших количеств горячей воды, в зависимости от конкретной ситуации.

Канал 12 загружают сырным сгустком (который был предварительно измельчен, например, посредством традиционного лопастного измельчителя, не показан) на расположенном раньше по ходу конце 22 через, по существу, вертикальный загрузочный патрубок 64.

Работой шнеков и паровых инжекторов предпочтительно управляют с помощью блока управления CU на основании информации, получаемой от температурных датчиков (которые только схематично показаны на фиг.2, 3) способом, известным специалисту в данной области.

Вышеописанное устройство работает следующим образом. Измельченный сырный сгусток загружают в канал 12 через патрубок 64. Шнеки 14, 16, за счет вращения в противоположных направлениях постепенно продвигают сырный сгусток в направлении выпускного конца 24 канала и в то же время оказывают предварительное замешивающее действие на сырный сгусток, главным образом за счет сжатия. На этой стадии инжекторы 25 подают пар в канал 12, вызывая за счет этого постепенное нагревание сырного сгустка и делая его тягучим, т.е. пластичным. Поскольку пар поглощается массой легче, чем вода, то паровая система нагрева значительно сокращает количество воды, высвобождаемое массой в канале, с получаемым в результате увеличением выхода продукции. Более того, благодаря наклону канала 12, вся высвобождаемая вода течет вниз под действием силы тяжести, а не застаивается в первом участке канала 12 (с последующим накоплением для отведения). Данное обстоятельство способствует равномерному поглощению массой воды при обработке в канале 12. Предпочтительно, инжекция пара автоматически регулируется блоком управления CU на основании сигнала, получаемого температурным датчиком 26, способом, очевидным для специалистов в данной области.

Вся часть воды, которая не поглощается массой в канале 12, стекает в камеру 27 замешивания, в которой масса после частичного замешивания шнеками подвергается дальнейшему замешиванию. Погружные рычаги 52, 54 в отличие от шнеков, которые главным образом действуют посредством сжатия, поднимают и растягивают массу, в то время как инжекторы 63a, 63b подают дополнительный пар всегда на основании сигнала, получаемого температурным датчиком 65. При необходимости степень увлажнения массы можно дополнительно увеличить за счет подачи небольших количеств горячей воды через трубопровод 67.

За счет регулирования количества пара и воды (из трубопровода 67), подаваемых во время процесса замешивания, сыр "паста филата" может быт получен с желаемой степенью влажности, обычно в диапазоне от 45% до 65%. При практическом использовании было обнаружено, что сыр "паста филата", получаемый с помощью устройства по изобретению, сохраняет всю воду замешивания, так что отведения не требуется. Более того, устройство по изобретению также является предпочтительным с точки зрения потребления энергии, потому что система нагрева, основанная на пару, не требует для нагревания больших количеств воды, причем в известных машинах данная вода в значительной степени теряется.

Из описания понятно, что устройство по изобретению обеспечивает производство мягкого, влажного сыра "паста филата" без отвода воды, в результате чего достигается увеличение выхода и качества продукта. Кроме того, вышеописанное устройство может работать непрерывно, потому что масса, подаваемая в камеру 27, уже замешана шнеками и вследствие этого требуется только заключительное замешивание, которое можно выполнять без прерывания подачи массы.

Конечно, вышеописанный предпочтительный вариант месильного устройства по изобретению может быть значительно модифицирован. Например, можно изменять количество и расположение погружных рычагов и паровых инжекторов в канале 12 и в камере 27. Кроме того, паровые инжекторы могут иметь любую известную конструкцию, подходящую для выполнения необходимых функций. Кроме того, после канала может быть последовательно расположено несколько камер замешивания с погружными рычагами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕСИЛЬНАЯ МАШИНА ДЛЯ СЫРНОГО СГУСТКА ДЛЯ ПРОИЗВОДСТВА ВЫТЯЖНЫХ СЫРОВ | 2017 |

|

RU2727678C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО СЫРНОГО ПРОДУКТА | 2015 |

|

RU2663126C2 |

| Способ производства вытяжного сычужного сыра | 2022 |

|

RU2812427C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ, В ЧАСТНОСТИ, СЫРОДЕЛЬНЫХ МАШИН | 2010 |

|

RU2612333C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЫРА, ДРУГИХ МОЛОЧНЫХ ПРОДУКТОВ И ТОФУ | 2008 |

|

RU2488276C2 |

| Способ приготовления волокнистого сыра | 2023 |

|

RU2818579C1 |

| "Линия непрерывного производства сыра "Адыгейский" | 1990 |

|

SU1750513A1 |

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2013 |

|

RU2636351C2 |

| Способ производства рассольного сыра с высоким уровнем молочнокислого брожения | 2018 |

|

RU2717994C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА | 2022 |

|

RU2789874C1 |

Изобретение относится к пищевой промышленности. Предложенное устройство включает месильный канал (12), продолжающийся с наклоном вниз от расположенного раньше по ходу впускного конца (23), который открыт для приема сырного сгустка, подлежащего замешиванию, к расположенному дальше по ходу выпускному концу (24), который открыт для выгрузки сырного сгустка. Пара противоположных шнеков (14, 16) вращательно установлены бок о бок в месильном канале (12) и оперативно соединены с приводным средством (18) для вращения в противоположных направлениях и перемещения сырного сгустка к расположенному дальше по ходу концу (24). Первое средство (25) вдувания пара открыто в месильный канал (12). Камера (27) замешивания с погружными рычагами расположена на выпускном конце месильного канала (12) для приема сырного сгустка, выгружаемого из канала (12). Изобретение обеспечивает исключение потери воды, используемой при замешивании, сохранение всех питательных веществ и устранение потенциально загрязняющих производственных отходов. 7 з.п. ф-лы, 3 ил.

1. Месильное устройство для сырного сгустка, содержащее:

- месильный канал (12), продолжающийся с наклоном вниз от расположенного раньше по ходу впускного конца (23), который открыт для приема сырного сгустка, подлежащего замешиванию, к расположенному дальше по ходу выпускному концу (24), который открыт для выгрузки указанного сырного сгустка,

- пару противоположных шнеков (14, 16), которые вращательно установлены бок о бок внутри месильного канала (12) и оперативно соединены с приводным средством (18) для вращения в противоположных направлениях и для перемещения указанного сырного сгустка от указанного расположенного раньше по ходу конца (23) к указанному расположенному дальше по ходу концу (24),

- первое средство (25) вдувания пара, открытое в указанный месильный канал (12),

- по меньшей мере одну камеру (27) замешивания с погружными рычагами, которые расположены на выпускном конце указанного месильного канала (12) для приема сырного сгустка, выгружаемого из него.

2. Устройство по п.1, отличающееся тем, что указанный канал (12) наклонен под углом (α) в диапазоне от 2° до 10°.

3. Устройство по п.2, отличающееся тем, что указанный угол (α) составляет 4°.

4. Устройство по любому из пп.1-3, отличающееся тем, что указанное первое средство вдувания пара включает на каждой из противоположных сторон канала (12) множество инжекторов (25), выполненных с возможностью соединения с источником пара и задействования для включения/выключения инжекции пара в канал (12).

5. Устройство по п.4, отличающееся тем, что каждое множество включает шесть указанных паровых инжекторов, расположенных на одной линии вдоль соответствующей стороны канала.

6. Устройство по п.4, отличающееся тем, что оно включает первый температурный датчик (26), расположенный для определения температуры в указанном канале (12) и соединенный с блоком управления (CU), запрограммированным подавать команду указанным инжекторам в зависимости от температуры, определяемой указанным первым температурным датчиком (26).

7. Устройство по любому из пп.1-3, 5, 6, отличающееся тем, что оно включает второе средство (63а, 63b) вдувания пара, открытое в указанную камеру (27) замешивания и выполненное с возможностью соединения с источником пара и задействования для включения/выключения инжекции пара в камеру (27).

8. Устройство по п.7, отличающееся тем, что оно включает второй температурный датчик (65), расположенный для определения температуры в указанной камере (27) замешивания и соединен с блоком управления (CU), запрограммированным подавать команду указанному второму средству (63а, 63b) вдувания пара, в зависимости от температуры, определяемой указанным вторым температурным датчиком (65).

| US 4182232 A, 08.01.1980 | |||

| Быстродействующий коммутатор на полупроводниковых приборах | 1961 |

|

SU146765A1 |

| US 3193927 A, 13.07.1965 | |||

| US 20090117248 A1, 07.05.2009 | |||

| US 20080089987 A1, 17.04.2008 | |||

Авторы

Даты

2014-04-10—Публикация

2010-07-28—Подача