Область техники

Настоящее изобретение относится к области пищевой промышленности. Более конкретно, описано малогабаритное устройство для производства сыра, других молочных продуктов и тофу, основанное на технологии, аналогичной технологиям, используемым в сыроварнях и пищевой промышленности.

Уровень техники

Для производства сыра и других молочных продуктов необходимо выполнение ряда этапов, которые являются общими для большинства продуктов этой области. В стандартном процессе после возможной предварительной обработки молоко нагревают и смешивают вначале с выбранными бактериальными культурами, определенными для каждого типа продукта, а затем с сычужным ферментом, представляющим собой энзиматический продукт, обычно сырой протеолетический энзим животного происхождения.

Энзиматическая активность сычужного фермента вызывает коагуляцию молока с образованием твердого геля или сырного сгустка, который измельчают при помощи специальных средств (этап разрезки или измельчения) для удаления сыворотки. После разрезки сырного сгустка осуществляют этап выдержки по времени («выдержка») и/или последующий этап нагревания («варка»). Затем сырный сгусток, предварительно отделенный от сыворотки, помещают в специальные формовочные контейнеры, которые обеспечивают форму конечного продукта. На следующем этапе, именуемом сушкой, полуготовый продукт выдерживают в специальных теплых местах (тепловых камерах) для увеличения бродильной активности бактериальных культур, которые были предварительно добавлены к молоку. Бродильная активность вызывает, помимо прочего, превращение имеющейся в молоке лактозы в молочную кислоту. Такое окисление приводит к дальнейшему высвобождению сыворотки из полуготового продукта («синерезис»). Одновременно полуготовый продукт может быть спрессован для увеличения его твердости. Затем осуществляют этап поселки, которому также может предшествовать этап созревания, который может представлять собой этап выдержки.

Полученную сыворотку обычно повторно используют для получения свежего сыра, такого как рикотта. В этом случае сыворотку нагревают до 80-90°C при перемешивании до коагуляции и всплывания «хлопьев» рикотты с последующим отделением легкой сыворотки.

Для получения сыра типа паста филата (например, моцареллы) осуществляют некоторые отличные от вышеописанной технологии этапы.

В стандартном процессе молоко нагревают приблизительно до 35°C, после чего добавляют к нему выбранные бактериальные культуры и выдерживают в течение нескольких минут. На этом этапе добавляют сычужный фермент, а затем после коагуляции сырный сгусток измельчают до получения мелких частей («измельчение») и полностью или частично отделяют его от сыворотки. Затем при температуре приблизительно 40°C осуществляют выдержку, или так называемую сушку, во время которой сырный сгусток окисляют под действием добавленных бактериальных культур. В некоторых случаях указанное окисление осуществляют не посредством брожения, вызванного добавленными бактериальными культурами, а путем непосредственного добавления лимонной кислоты. На следующем этапе сырный сгусток помещают в кипящую сыворотку или воду (80-90°C), после чего осуществляют этап вымешивания, именуемый растягиванием, который может быть осуществлен как вручную, так и механизированным способом. Наконец, сформированный продукт охлаждают в холодной воде.

Стандартный процесс производства масла содержит следующие этапы:

- добавления к сливкам определенных бактериальных культур,

- выдержки при температуре приблизительно 20°C с последующим размножением микроорганизмов и окислением продукта («сушка»),

- быстрого охлаждения продукта приблизительно до 6°C («кристаллизация»),

- интенсивного вымешивания продукта при низкой температуре до загустевания жирового компонента (масла), который отделяют от обезжиренной сыворотки («сбивание масла»).

Вышеописанные этапы обычно осуществляют на промышленных или ремесленных площадках ввиду необходимости больших рабочих помещений с раздельным производством и специальными установками. Такие установки не могут быть использованы в домашнем производстве. Даже в небольших ремесленных мастерских используют емкости и оборудование, которые не могут быть использваны в домашнем производстве.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, задачей настоящего изобретения является создание малогабаритного устройства для производства сыра, других молочных продуктов и тофу, которое имеет относительно небольшие размеры, в частности для использования в домашнем хозяйстве.

Еще одной задачей настоящего изобретения является создание малогабаритного устройства для производства сыра, других молочных продуктов и тофу, выполненного с возможностью последовательного осуществления этапов сыроваренного производства с получением отдельного куска сыра, других молочных продуктов и тофу.

Еще одной задачей настоящего изобретения является также создание малогабаритного устройства для производства сыра, других молочных продуктов и тофу, которое является надежным, функциональным и имеет привлекательный внешний вид.

Еще одной задачей настоящего изобретения является также создание малогабаритного устройства для производства сыра, других молочных продуктов и тофу, которое выполнено простым в отношении устройства его основных компонентов.

Еще одной задачей настоящего изобретения является также создание малогабаритного устройства для производства сыра, других молочных продуктов и тофу, выполненного в форме небольшого бытового прибора для широкого применения и производства.

Еще одной задачей настоящего изобретения является создание многофункционального малогабаритного устройства для производства сыра, других молочных продуктов и тофу, выполненного с возможностью производства твердого сыра, сыра типа «паста филата», сырных хлопьев, мягкого сыра, а также рикотты, масла и тофу.

Эти и другие задачи решены благодаря созданию малогабаритного устройства для производства сыра, других молочных продуктов и тофу, содержащего:

- первый и второй открытые контейнеры, которые соединяют друг с другом разъемным образом друг напротив друга с образованием камеры обработки, причем

- первый контейнер содержит непроницаемую чашу, имеющую нижнюю стенку и боковую стенку, которые вместе образуют рабочую область, а также вымешивающие средства, размещенные в указанной рабочей области, и нагревательные средства, выполненные с возможностью нагревания указанной нижней стенки и/или указанной боковой стенки,

- второй контейнер содержит проницаемую корзину, имеющую по меньшей мере одну коническую поверхность, выполненную с возможностью переноса продукта, поступающего из непроницемой чашы, в проницаемую корзину.

Более конкретно, соединенные первый и второй контейнеры выполнены с возможностью совместного поворота для попеременного перемещения между первым положением, в котором непроницаемая чаша расположена снизу, а проницаемая корзина сверху, и вторым положением, в котором проницаемая корзина расположена снизу, а непроницаемая чаша сверху.

Проницаемая корзина предпочтительно имеет расширенный край.

Контейнер для сбора сыворотки выполнен с возможностью сбора сыворотки, отделенной из продукта и отфильтрованной через проницаемую корзину, когда первый и второй контейнеры находятся во втором положении, причем второй контейнер для сбора сыворотки соединен со вторым контейнером и обеспечивает возврат сыворотки в первый контейнер, когда первый и второй контейнеры поворачивают в первое положение.

Таким образом, производство сыра может быть осуществлено путем размещения молока, бактериальных культур и сычужного фермента в первом контейнере и закрытия второго контейнера сверху при удерживании двух контейнеров в первом положении. Затем при помощи вымешивающих средств осуществляют этап вымешивания и при помощи нагревательных средств этап нагревания до температуры, определяемой типом производимого сыра, приблизительно до 30-40°C. Вымешивающие средства затем останавливают на несколько минут до формирования сгустка. Затем вымешивающие средства повторно приводят в действие для разрезки сгустка. После этого первый и второй контейнеры совместно переводят во второе положение таким образом, что перерабатываемый продукт, содержащий измельченный сгусток, перемещается в указанный второй контейнер и, в частности, выводится посредством указанной конической поверхности, например, воронкообразной конической поверхности, в проницаемую корзину.

Сборный контейнер, который может быть соединен со вторым контейнером, обеспечивает сбор сыворотки, выделенной и отфильтрованной через проницаемую корзину из перерабатываемого продукта, содержащего измельченый сгусток, который постепенно уплотняется внутри проницаемой корзины под действием своего веса. После этого нагревательные средства повторно приводят в действие на время, определяемое типом сыра, для поддержания температуры, приблизительно равной 30°C, внутри камеры, содержащей два контейнера, с целью осуществления этапа сушки. Перед сушкой сырный сгусток предпочтительно прессуют вручную или при помощи специального автоматического устройства, описание которого приведено ниже.

В конце сушки после открытия контейнеров сыр может быть вынут и подвергнут прессованию либо на отдельном этапе, либо во время нахождения его в проницаемой корзине для устранения возможных оставшихся внутри пустот. Затем, после извлечения сыра два контейнера могут быть повторно закрыты.

Для производства рикотты после повторного приведения в действие вымешивающих средств сыворотку нагревают до температуры приблизительно 80-90°C при помощи нагревательных средств, после чего происходит коагуляция белков сыворотки, и, наконец, рикотту получают путем отделения ее от легкой сыворотки.

После этого соединенные первый и второй контейнеры снова совместно поворачивают во второе положение, так что продукт, содержащий рикотту и легкую сыворотку, попадает во второй контейнер и, в частности, выводится посредством указанной воронкообразной кромки в проницаемую корзину. Выделенную из рикотты легкую сыворотку подают в сборный контейнер и фильтруют через проницаемую корзину. Остающуюся в проницаемой корзине рикотту прессуют с целью извлечения после открытия двух контейнеров. Легкую сыворотку выводят для удаления или повторного использования, и после помывки устройство готово для осуществления нового производственного цикла.

В первом контейнере размещают средства прессования продукта, выполненные с возможностью выдвижения от первого контейнера до вхождения во взаимодействие с проницаемой корзиной, когда первый и второй контейнеры находятся во втором положении. Таким образом, первый и второй контейнеры могут быть переведены в первое положение без необходимости их открытия до повторного достижения первого положения. В этом случае продукт поддерживают при помощи указанных прессующих средств, когда сыворотка попадает в камеру первого контейнера. После подъема второго контейнера сыр или рикотта могут быть вынуты при помощи прессующих средств. В частности, прессующие средства могут выдвигаться от той же оси, на которой размещены вымешивающие средства, и занимать часть второго контейнера в его воронкообразной области без заграждения проницаемой корзины.

Более конкретно, прессующие средства содержат коническую головку с плоским основанием, ориентированную в направлении проницаемой корзины. Таким образом, при переходе из первого положения во второе положение продукт соскальзывает вдоль расширенного края и конических стенок прессующих средств для поступления в проницаемую корзину. После этого прессующий элемент опускают в проницаемую корзину путем удлинения указанной оси, например, посредством телескопического соединения или винта, что приводит к вхождению плоского основания во взаимодействие с продуктом в проницаемой корзине.

Плоское основание также используют в качестве опоры для сыра или его производных продуктов в конце производственного цикла, когда два контейнера переведены обратно в первое положение, а второй контейнер находится в открытом состоянии для извлечения готового продукта, или при выполнении других операций.

Другой возможный пример реализации процесса, который может быть осуществлен посредством указанного устройства, относится, в частности, к производству пасты филаты, например, моцареллы. Последовательность производственных этапов начинается с помещения ингредиентов и, в частности, согласно возможному рецепту, молока, сливок, лимонной кислоты и сычужного фермента, в первый контейнер. Затем для надлежащего смешивания компонентов на несколько минут приводят в действие вымешивающие средства. После этого вымешивающие средства останавливают и приводят в действие нагревательные средства для нагревания содержимого контейнера до температуры приблизительно 35°C. По истечении 15 минут повторно приводят в действие вымешивающие средства для измельчения сгустка (так называемый этап измельчения).

Затем соединенные друг с другом первый и второй контейнеры совместно поворачивают во второе положение. Измельченный сгусток, направляемый посредством расширенного края в проницаемую корзину, поступает во второй контейнер. По истечении нескольких минут соединенные друг с другом первый и второй контейнеры совместно поворачивают обратно в первое положение. Таким образом, сыворотка оказывается собрана в проницаемой корзине первого контейнера, а сгусток оказывается спрессован при помощи прессующих средств в проницаемой корзине. Затем приводят в действие нагревательные средства, осуществляющие нагревание сыворотки до температуры приблизительно 80-90°C. На этом этапе соединенные друг с другом первый и второй контейнеры совместно поворачивают во второе положение для погружения сгустка в горячую сыворотку. Затем первый и второй контейнеры снова поворачивают в первое положение. На этом этапе второй контейнер может быть удален пользователем, который извлекает сырный сгусток для обработки (этап растягивания) и получает, таким образом, конечный продукт. В альтернативном варианте реализации этап растягивания может быть осуществлен при помощи стержней для растягивания, которые крепят на прессующем элементе и на днище проницаемой корзины. Перерабатываемый сгусток может быть снова размещен в устройстве, повторно осуществляющем этап поворачивания для повторного погружения сгустка в горячую сыворотку. Такое погружение сгустка в горячую сыворотку может быть выполнено многократно до получения необходимой консистенции.

Другой тип процесса, который может быть осуществлен посредством предлагаемого устройства, относится к производству масла. На первом этапе сливки и специальную бактериальную культуру размещают в первом контейнере. Затем приводят в действие вымешивающие средства для надлежащего смешивания содержимого и нагревательные средства для нагревания до температуры приблизительно 30°C.

После надлежащего созревания сливок нагревательные средства останавливают и быстро охлаждают продукт. Этот этап охлаждения может быть осуществлен либо путем 5 непосредственной подачи холодной воды в предлагаемое устройство после удаления второго контейнера, либо при помощи оборудования, соединенного с устройством и содержащего резервуар с холодной водой и устройство для подачи воды.

Затем при помощи вымешивающих средств скорость смешивания увеличивают и повторно осуществляют поворачивание первого и второго контейнеров поочередно из указанного первого положения A в указанное второе положение B для осуществления сбивания продукта (этап получения масла).

Прессующие средства предпочтительно выбирают из группы, содержащей диск с плоской поверхностью и диск с поверхностью, вогнутой в направлении проницаемой корзины.

При производстве пасты филаты указанный диск, поворачивающийся вокруг своей оси с заранее установленной скоростью, содержит на указанной плоской поверхности или указанной вогнутой поверхности по меньшей мере один стержень, выполненный с возможностью соединения при выдвижении прессующего элемента в направлении проницаемой корзины, причем на днище проницаемой корзины установлен по меньшей мере один стержнь для формирования промежутка для растягивания, при прохождении через который продукт растягивается.

Проницаемая корзина выполнена с возможностью удаления и замены при необходимости другой корзиной, имеющей другую форму, в соответствии с требуемым продуктом.

Например, проницаемая корзина может иметь различные конфигурации с необходимыми размерами и формами отверстий для получения требуемой скорости фильтрования проходящего через нее продукта. В частности, стенки проницаемой корзины могут иметь специальную структуру, выполненную с возможностью формования сыра надлежащим образом. Например, при производстве моцареллы для получения обычной круглой формы днище проницаемой корзины и прессующий элемент соответственно могут быть выполнены вогнутыми с образованием промежутка соответствующей формы между ними.

Кроме того, сечения и формы вымешивающих средств могут быть различными в зависимости от выполняемых операций на различных этапах процесса и/или в зависимости от различных типов конечного продукта.

Например, измельчитель сырного сгустка может быть выполнен в лирообразной форме с подвижными частями, которые в зависимости от направления вращения выполняют режущую или вымешивающую функции. Обычно предлагаемое устройство содержит набор вымешивающих средств, оснащенных соединением на защелке для быстрого присоединения и/или замены элементов согласно выполняемым операциям, например измельчителей сырного сгустка, миксеров, мешалок, растягивающих устройств и т.д.

Два соединенных контейнера предпочтительно поддерживают посредством поддерживающей структуры, содержащей плоское днище, имеющее две боковых консоли. Более конкретно, указанные консоли расположены на противоположных относительно соединенных контейнеров сторонах для поддержки контейнеров во время вращения.

Консоли соединяют с приводом, который автоматически вращает два соединенных контейнера. Например, привод может быть размещен на корпусе днища, соединенного при помощи передаточных средств с контейнерами. В альтернативном варианте привод для вращения контейнеров поворачивается вместе с двумя контейнерами при повороте из первого во второе положение.

Первый контейнер размещают в корпусе, содержащем размещенный в нем привод для вымешивания. В этом случае привод для вымешивания поорачивается вместе с двумя контейнерами при повороте из первого положения во второе положение.

Привод для вымешивания также может быть закреплен на днище снаружи корпуса и/или снаружи первого контейнера. В этом случае для быстрого соединения передаточного элемента с вымешивающим элементом в первом положении контейнеров используют соединение на защелке.

Вымешивающий элемент и соответствующий привод выполнены с возможностью выборочного вращения в двух противоположных направлениях, причем вымешивающий элемент, помимо прочего, содержит лопасти, сечение которых в одном из двух направлений вращения представляет собой режущее сечение, а в другом направлении сечение наподобие мешалки. Таким образом, при вращении вымешивающего элемента в одном направлении на начальном этапе, когда сычужный фермент и бактериальные культуры должны быть смешаны в молоке, используют вымешивающее сечение лопастей, а при вращении вымешивающего элемента в другом направлении используют режущее сечение лопастей для разрезки сгустка на мелкие части.

В предпочтительном варианте реализации предлагаемое устройство содержит цифровой дисплей, выполненный с возможностью отображения, помимо прочего, типа выбранной программы или типа производимого продукта, а также операций, которые должны быть выполнены пользователем на различных этапах производства.

Предлагаемое устройство может также содержать сигнальное устройство, выполненное с возможностью предупреждения пользователя о необходимости введения коагулирующих агентов, таких как сычужный фермент или лимонная кислота.

В частности, предлагаемое устройство может содержать, помимо прочего, датчики контроля, выполненные с возможностью измерения таких физических показателей, как температура, скорость вращения вымешивающих средств, pH и давление в устройстве, для обеспечения необходимой последовательности выполнения этапов производства.

В предпочтительном варианте реализации предлагаемое устройство содержит средства для непосредственного добавления сычужного фермента, бактериальной закваски или других компонентов, подходящих для переработки в первом контейнере, причем средства для непосредственного добавления сычужного фермента, бактериальной закваски или других компонентов содержат капсулы, содержащие эти компоненты в раздельном виде или в предварительно смешанном виде для добавления в молоко на определенном этапе. Например, капсула может содержать сычужный фермент или лимонную кислоту для добавления в проницаемую корзину через заданный промежуток времени без необходимости открывания двух контейнеров.

На предлагаемом устройстве может быть размещен соединительный элемент для соединения с краном, выполненным с возможностью подачи холодной воды в устройство.

Предпочтительно устройство содержит вибрационные средства, приводимые в действие посредством одного из указанных приводов и выполненные с возможностью переноса сырного сгустка из непроницаемой чаши в проницаемую корзину и возможностью осуществления первого прессования.

Работа предлагаемого устройства при производстве тофу аналогична процессу производства твердого сыра, за исключением использования соевого молока и подводящих коагулирующих веществ.

Устройство для прозводства сыра, других молочных продуктов и тофу может быть выполнено многофункциональным и быть использовано, например, для производства йогурта, хлеба, джема, пасты и т.п. В этом случае первый контейнер может быть использован для смешивания, нагревания и/или приготовления ингредиентов для различных продуктов, а второй контейнер может быть использован в качестве покрытия для поддержания температуры или сбора конечного продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение раскрыто посредством нижеследующего описания примеров вариантов его реализации, имеющих иллюстративный и неограничительный характер, со ссылками на приложенные чертежи, на которых:

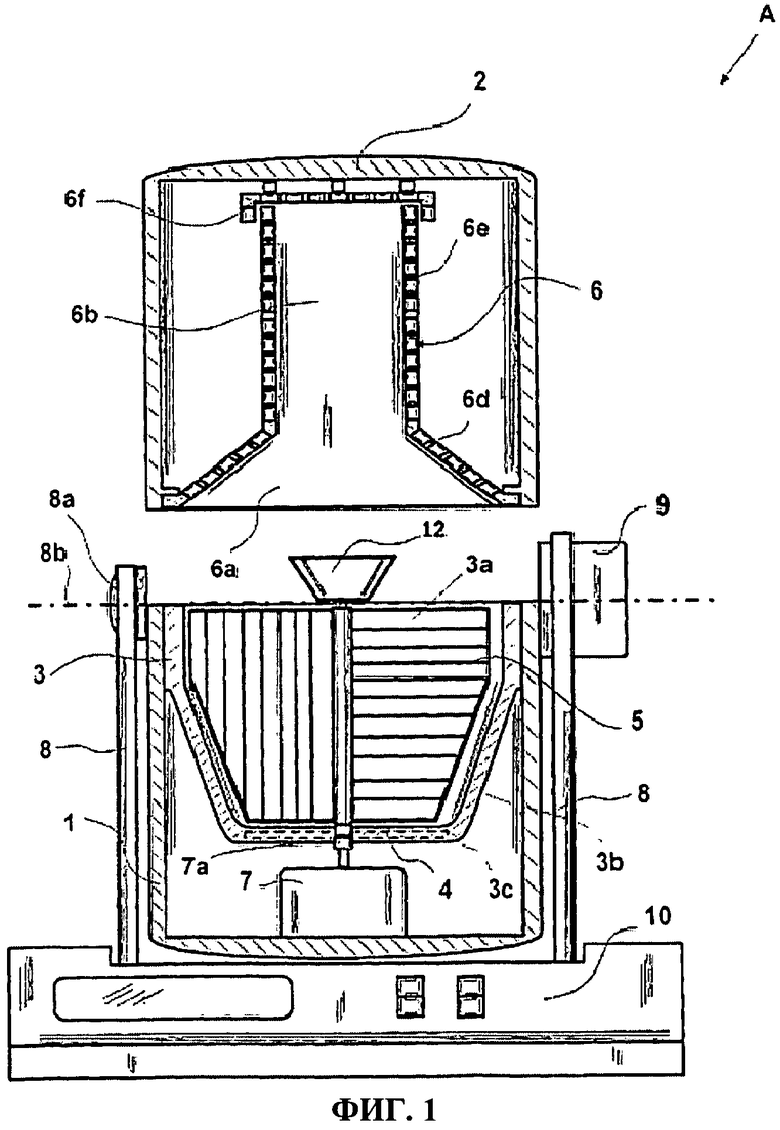

на фиг.1 показано поперечное сечение малогабаритного устройства для производства сыра, других молочных продуктов и тофу в соответствии с настоящим изобретением.

На фиг.2 показано поперечное сечение малогабаритного устройства для производства сыра, других молочных продуктов и тофу, изображенного на фиг.1 и повернутого на 180°.

На фиг.3 подробно показано увеличенное поперечное сечение части первого контейнера или непроницаемой чаши устройства и вымешивающих средств.

На фиг.3a подробно показаны прессующие средства, размещенные в предлагаемом устройстве.

На фиг.4 показан вид сбоку устройства для производства сыра, других молочных продуктов и тофу с соответствующим поддерживающими средствами и средствами контроля.

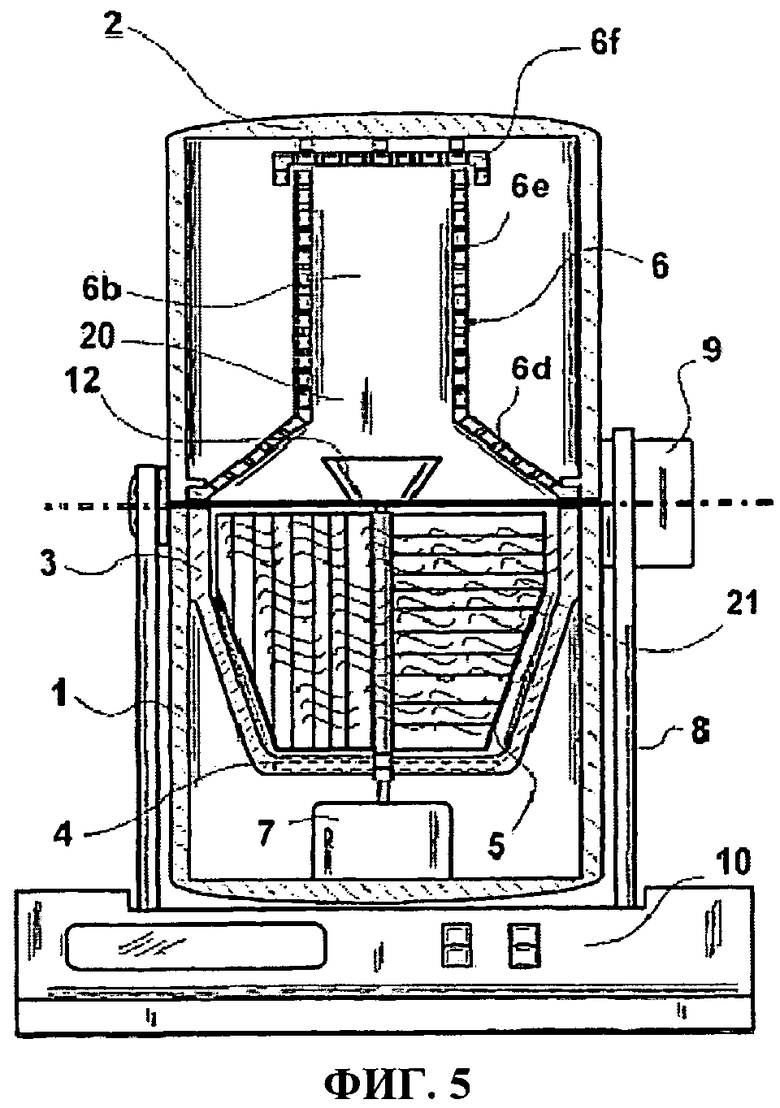

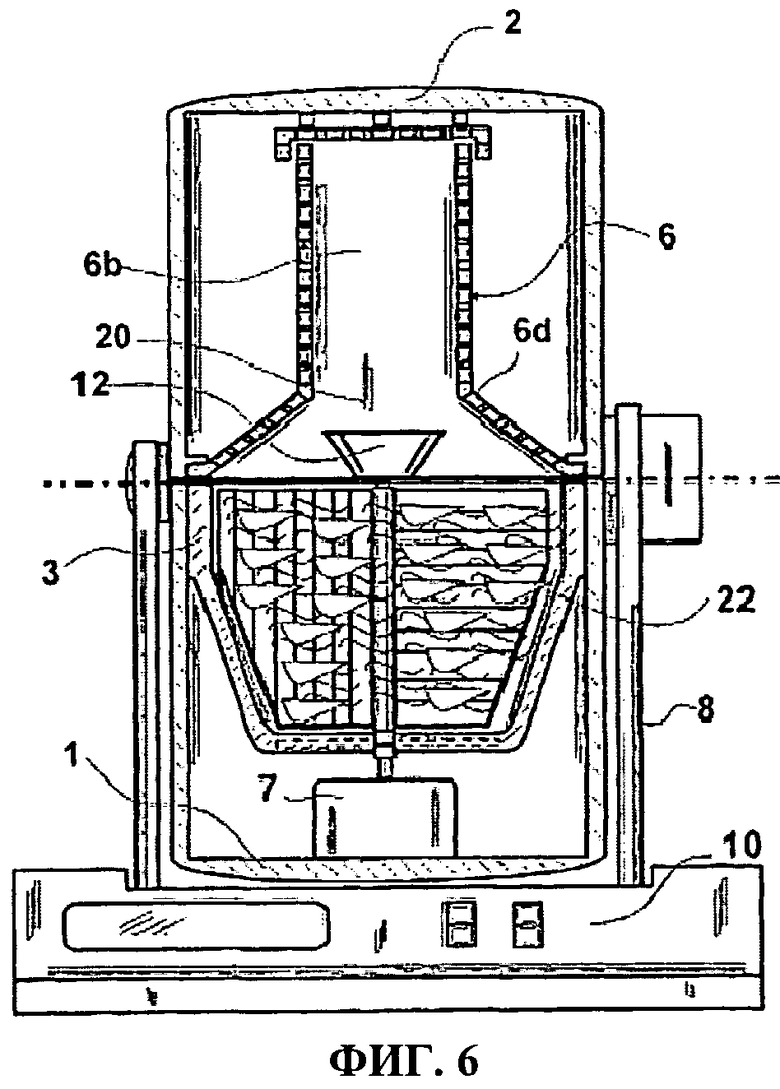

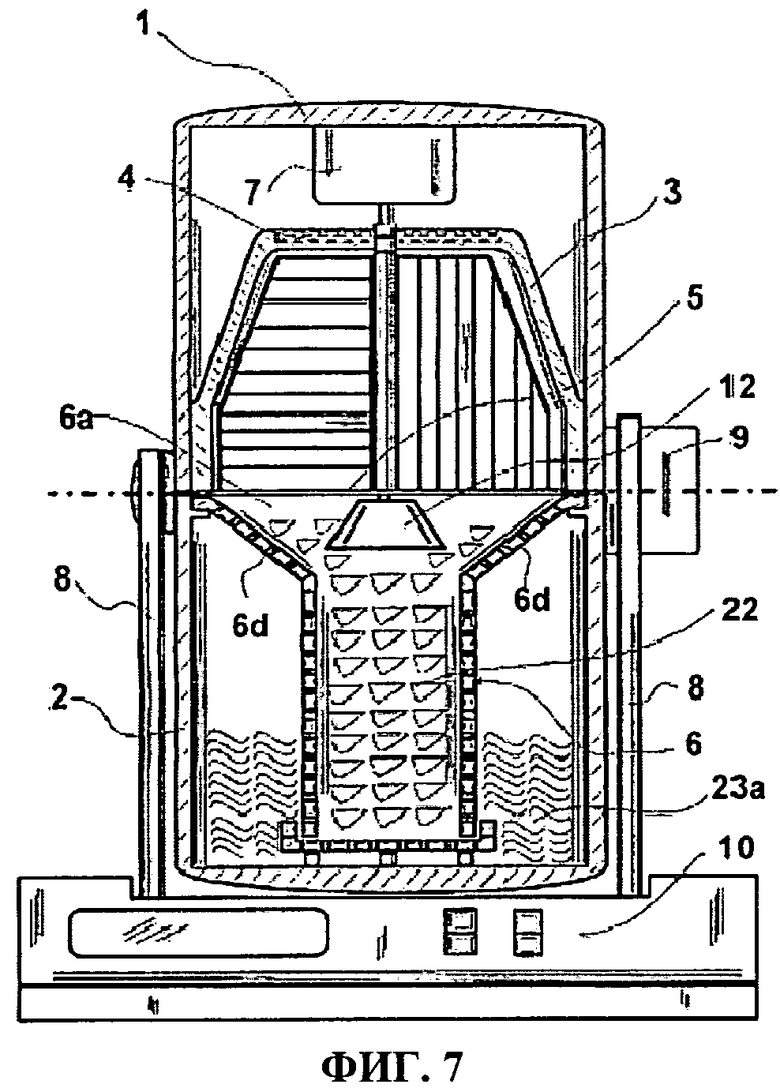

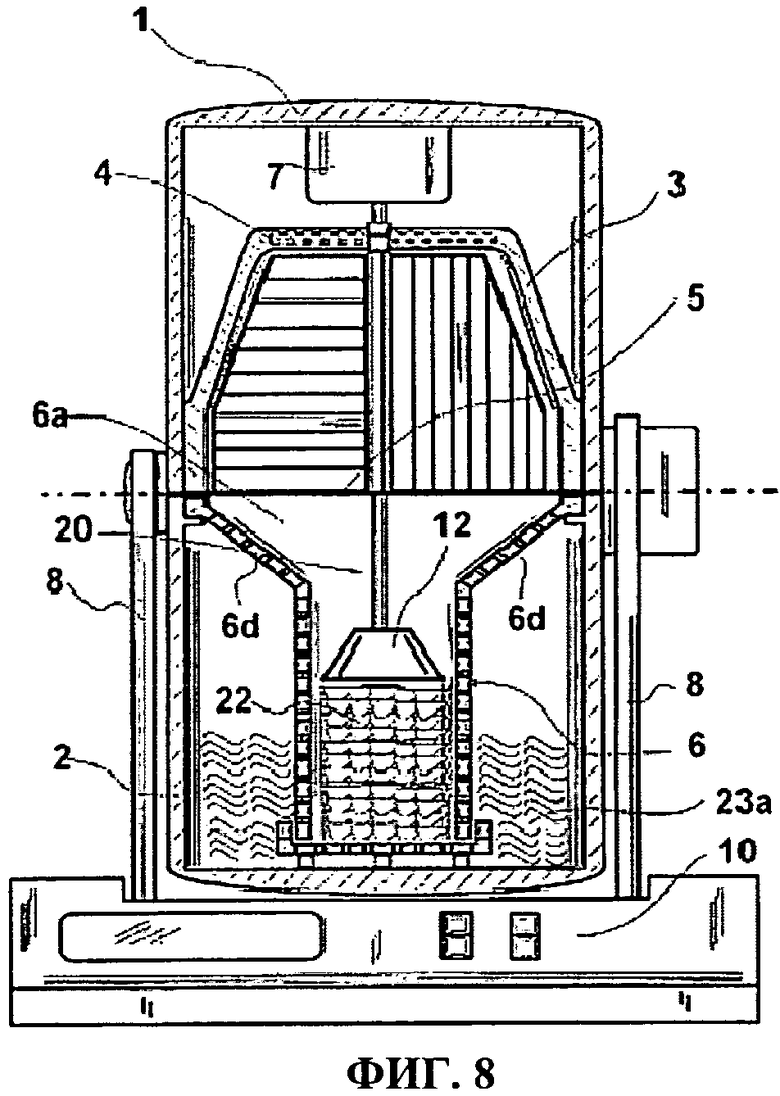

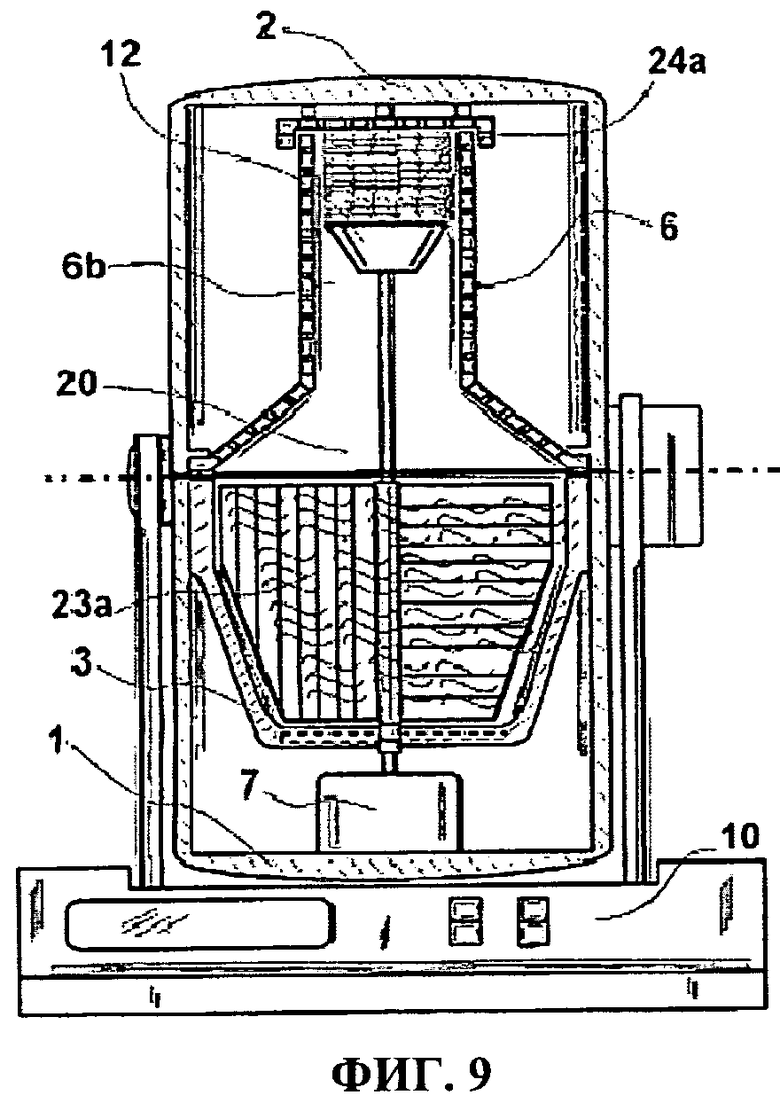

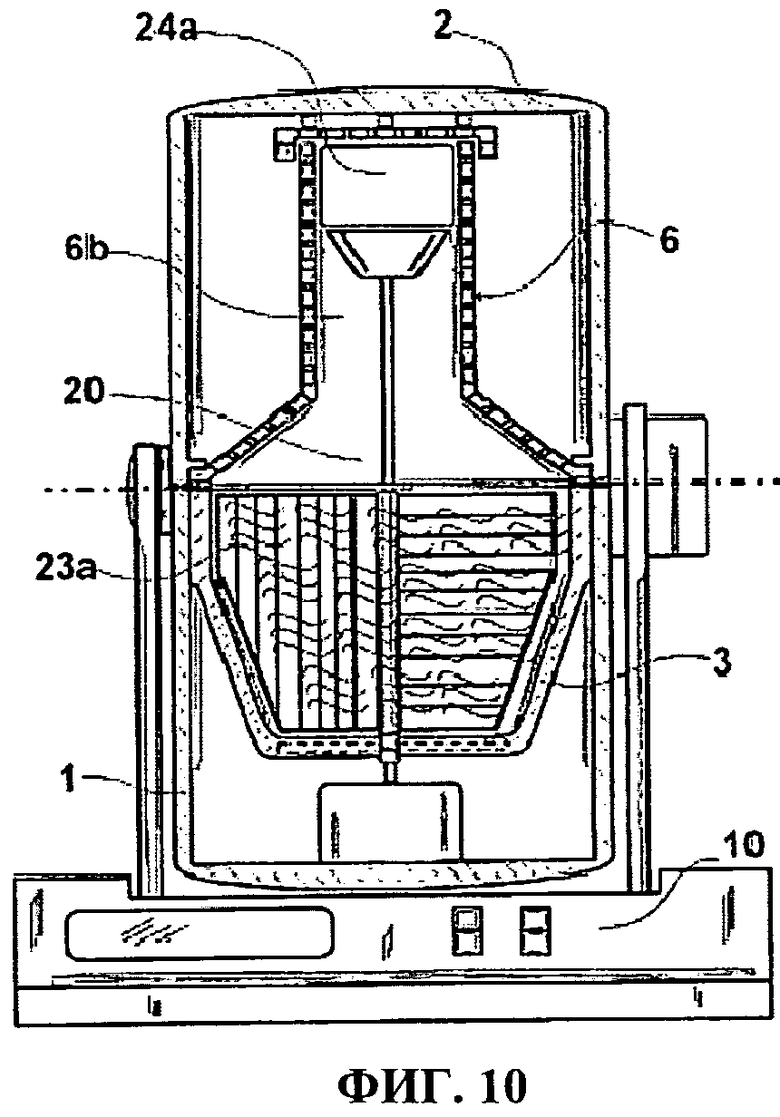

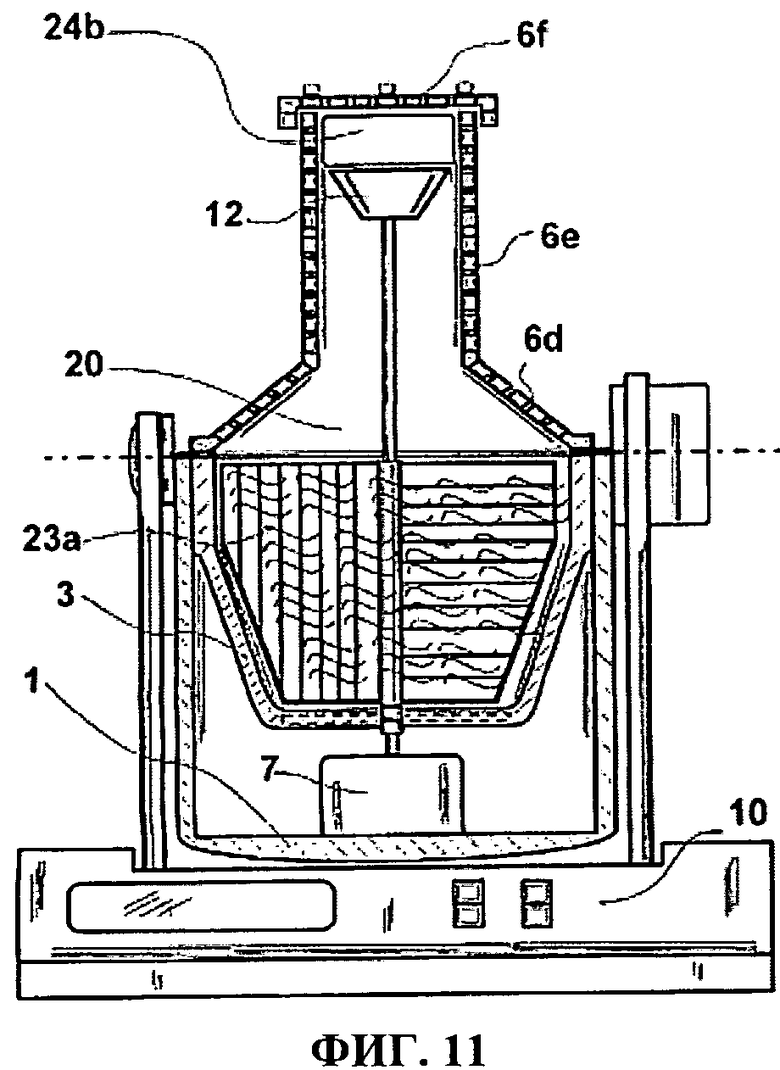

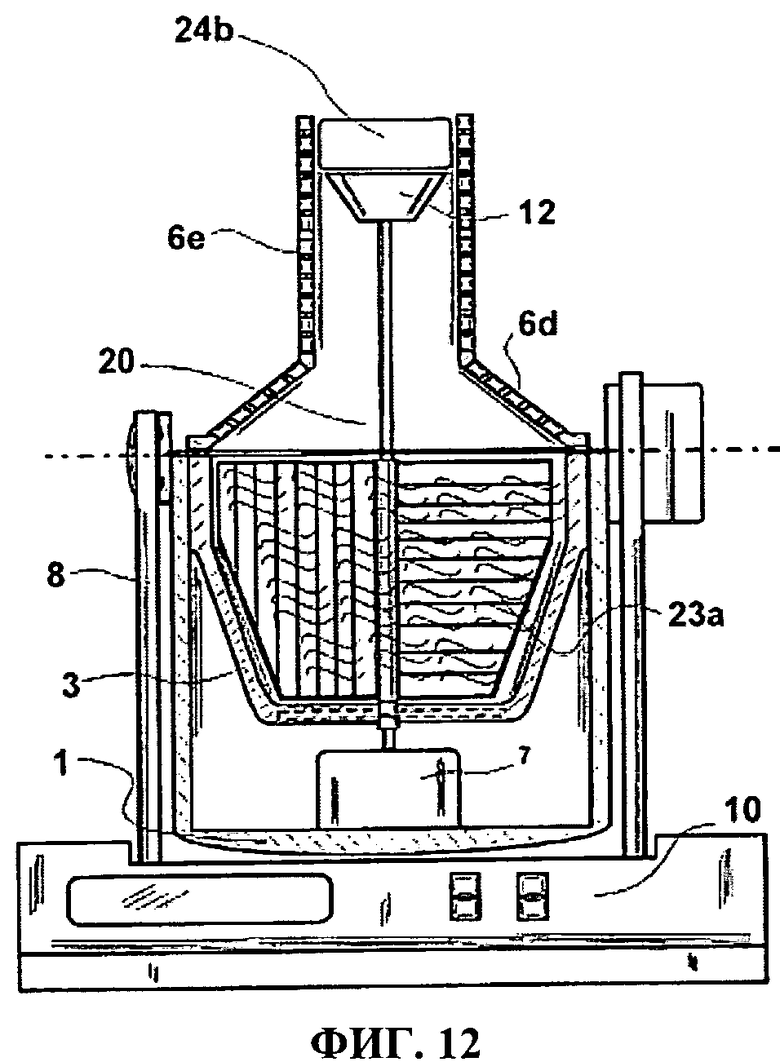

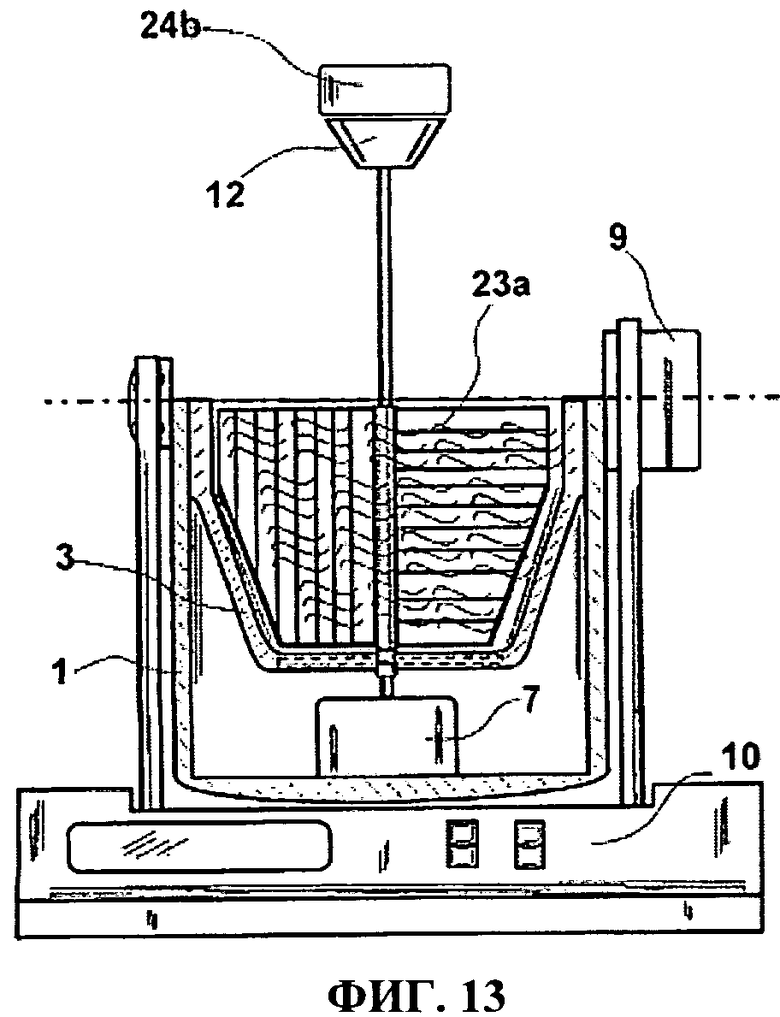

На фиг.5-13 показана последовательность операций для получения головки сыра или тофу.

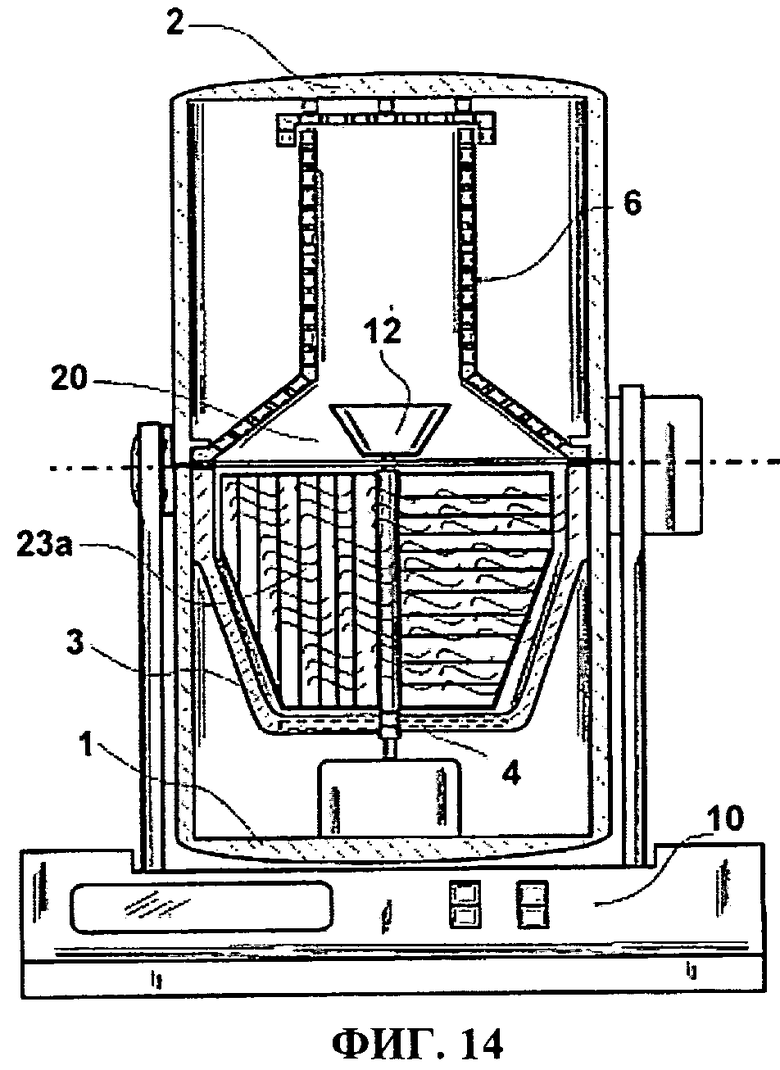

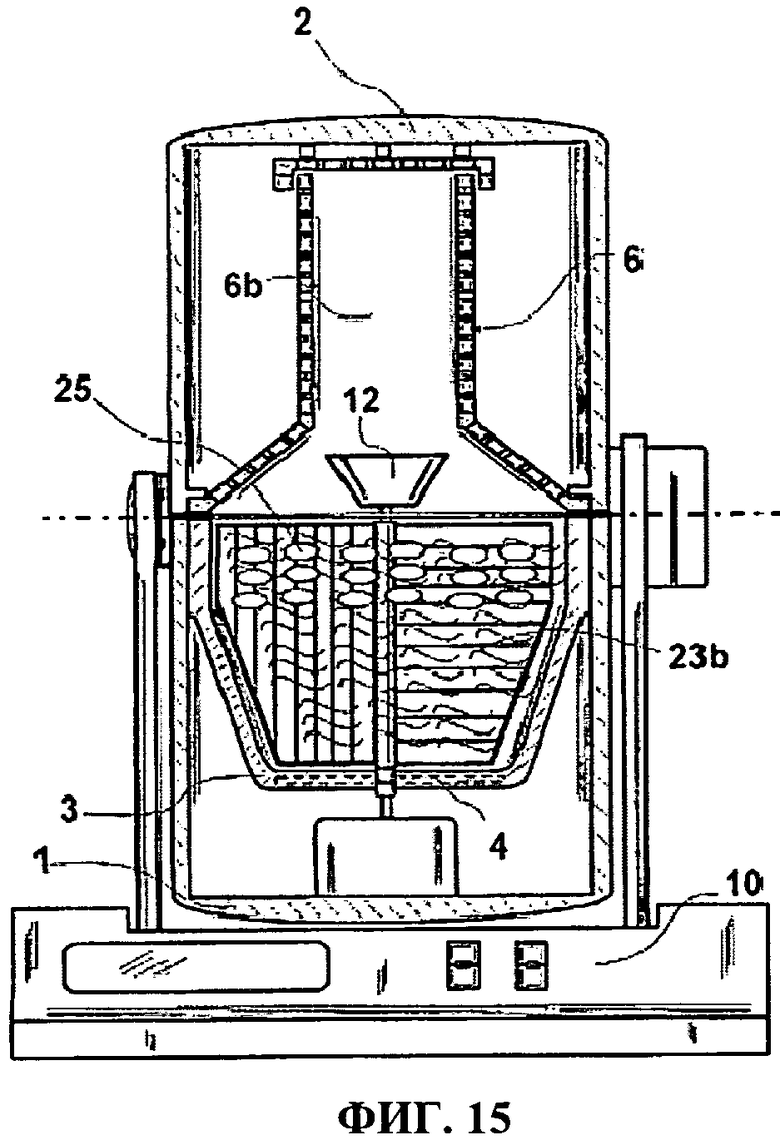

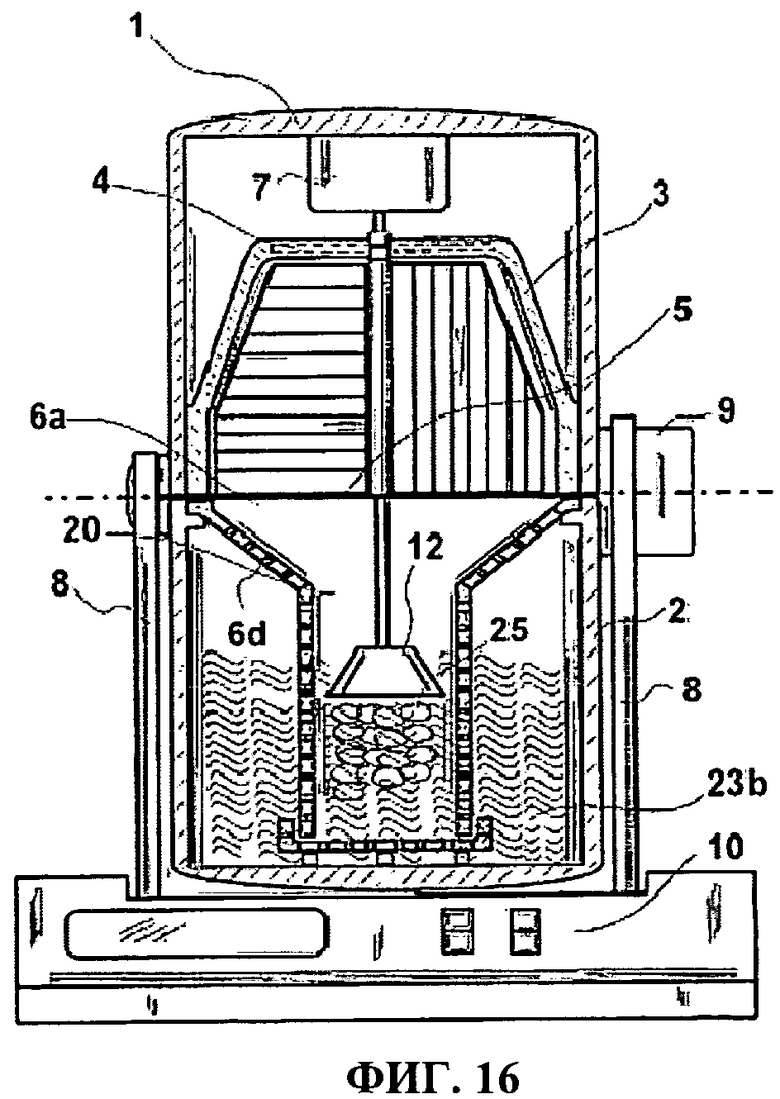

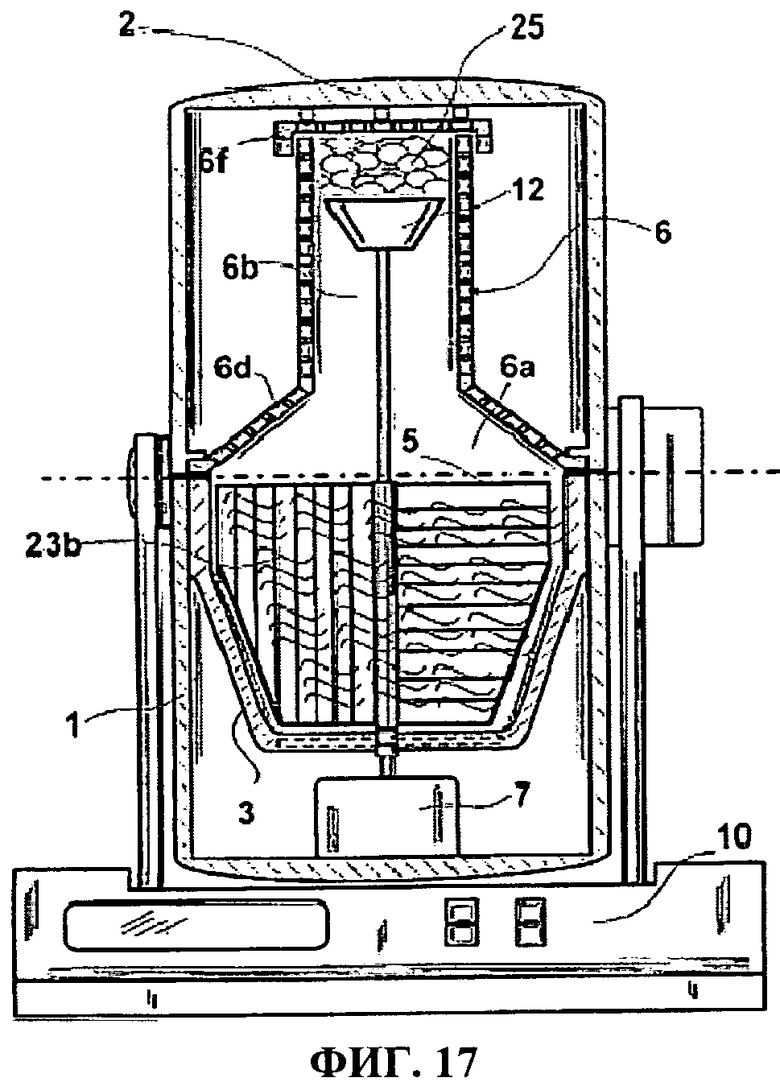

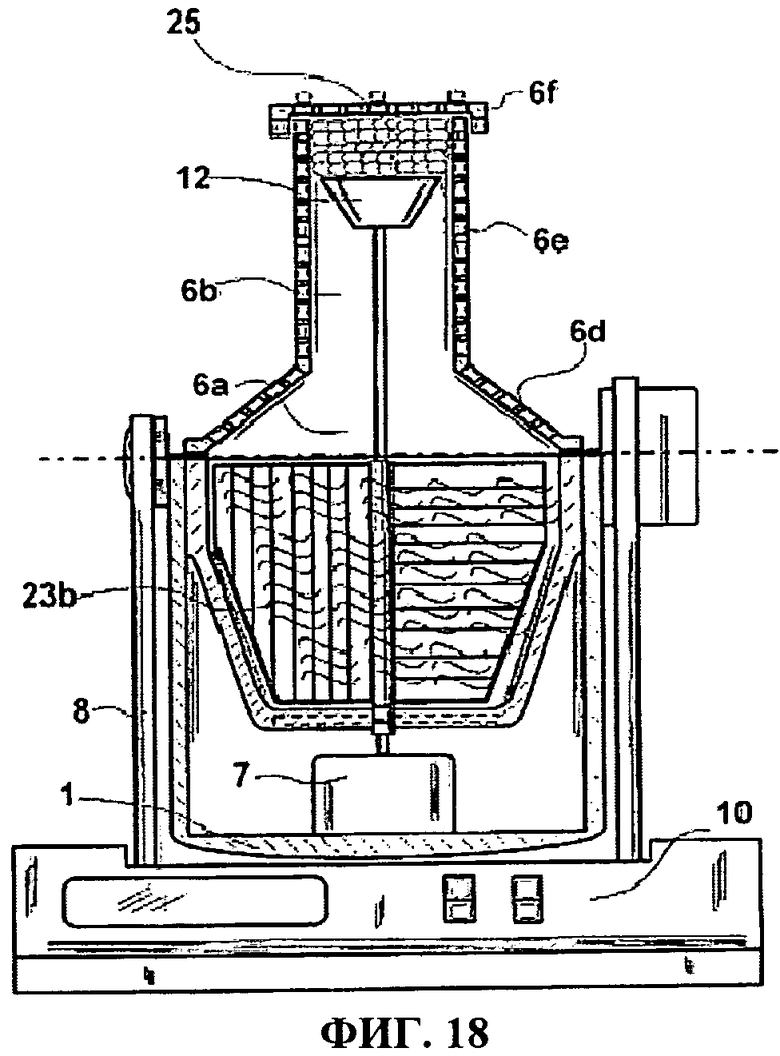

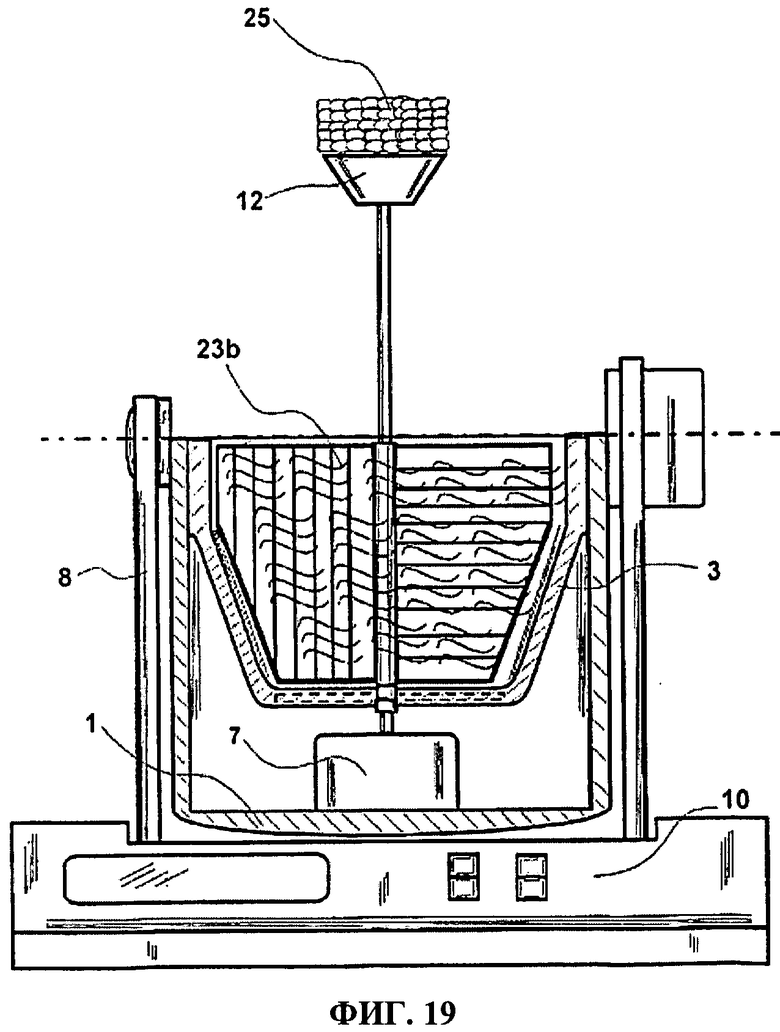

На фиг.14-19 показаны операции для производства рикотты, которые осуществляют после этапов, показанных на фиг.5-13.

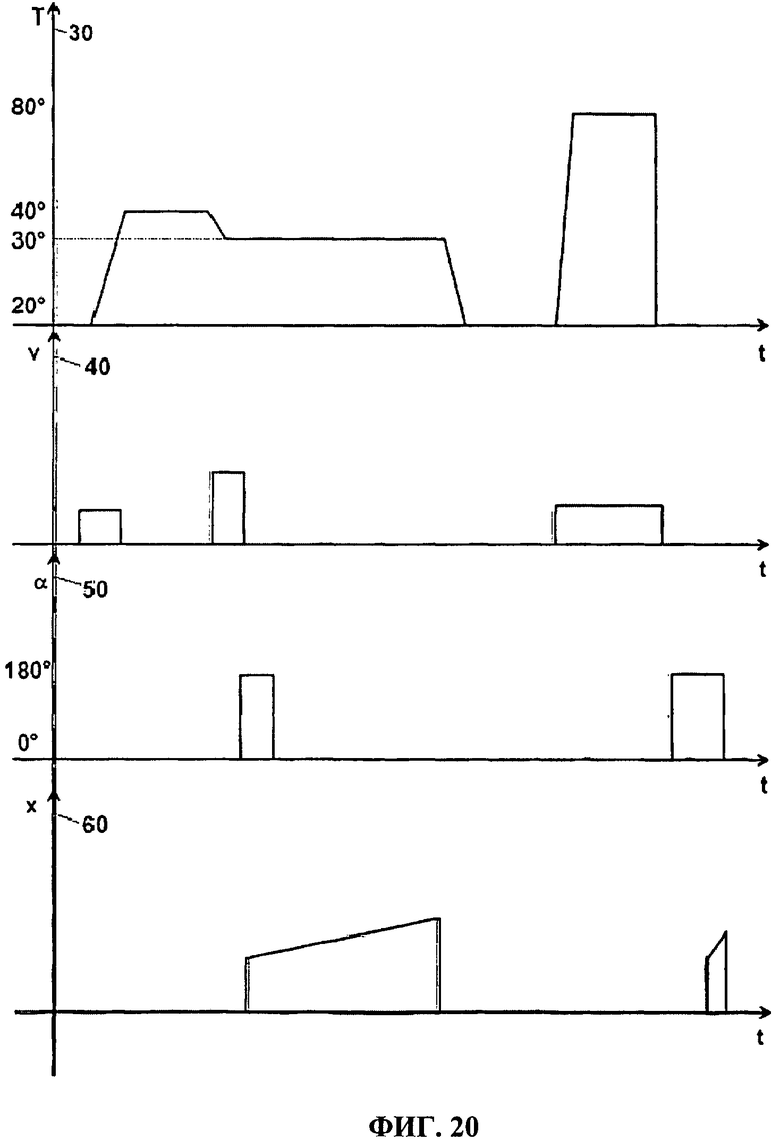

На фиг.20 приведены графики зависимостей ряда параметров процесса производства от времени.

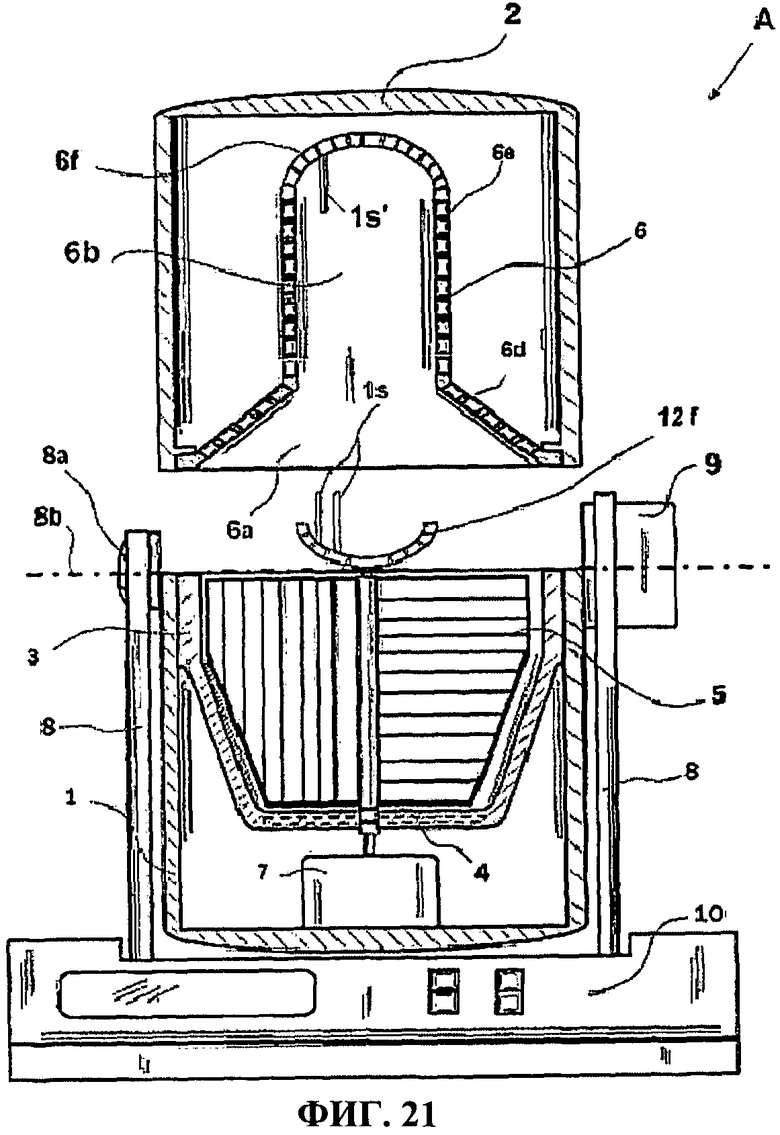

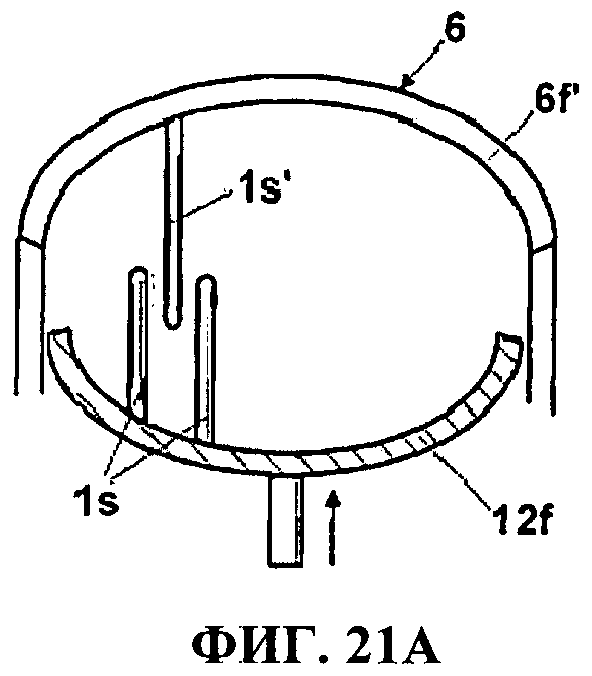

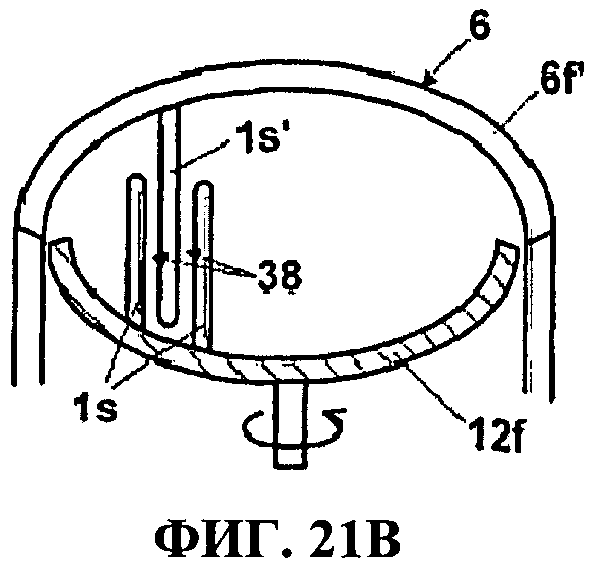

На фиг.21 показан пример варианта реализации предлагаемого устройства, показанного фиг.1, для производства пасты филаты на этапе растягивания.

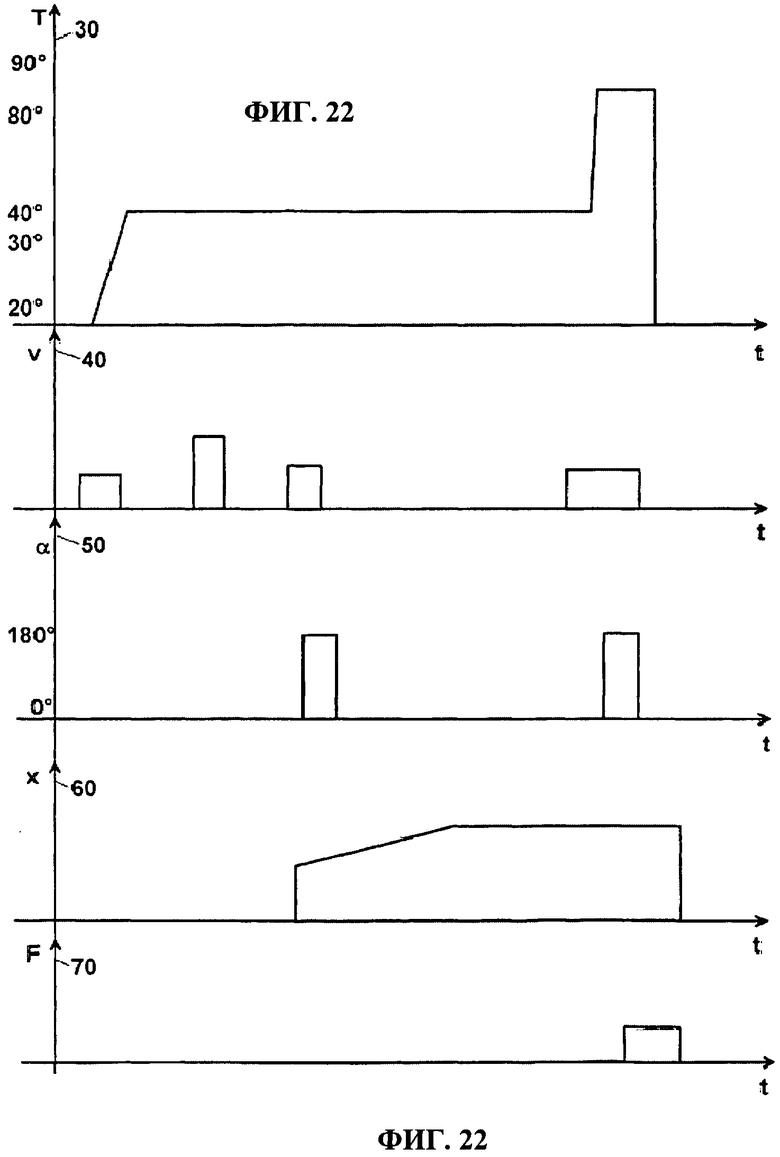

На фиг.22 показаны графики, аналогичные графикам, показанным на фиг.20, зависимостей ряда параметров процесса производства пасты филаты от времени.

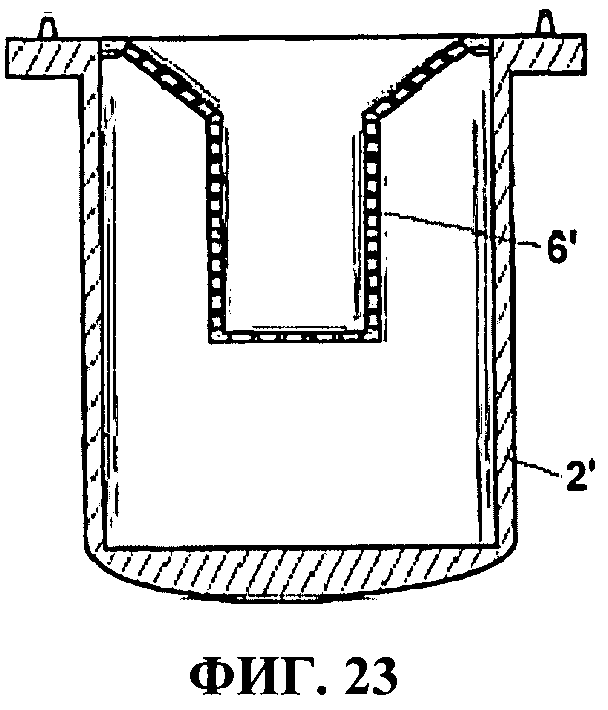

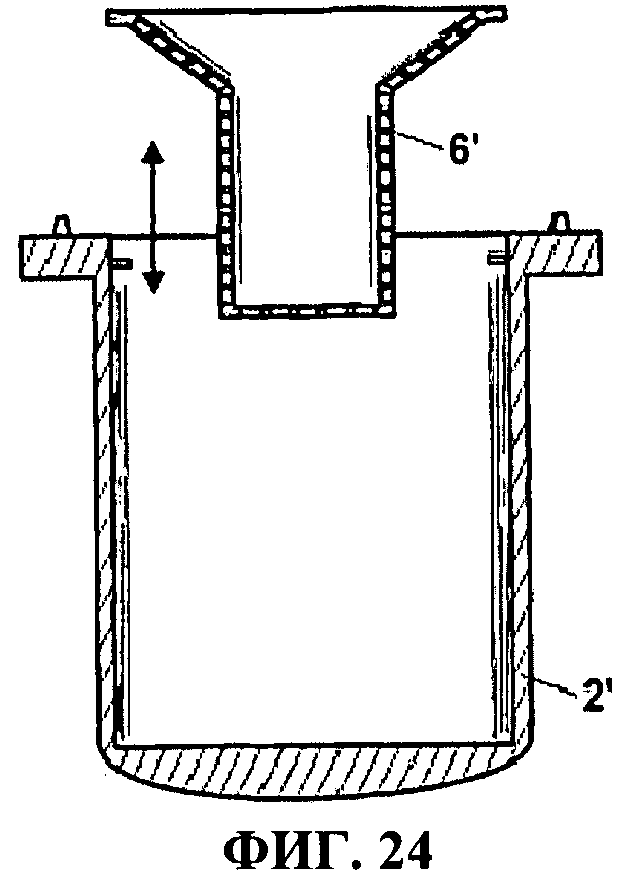

На фиг.23 и 24 показано поперечное сечение контейнера и проницаемой корзины в возможном варианте реализации изобретения с соответствующими соединительными средствами.

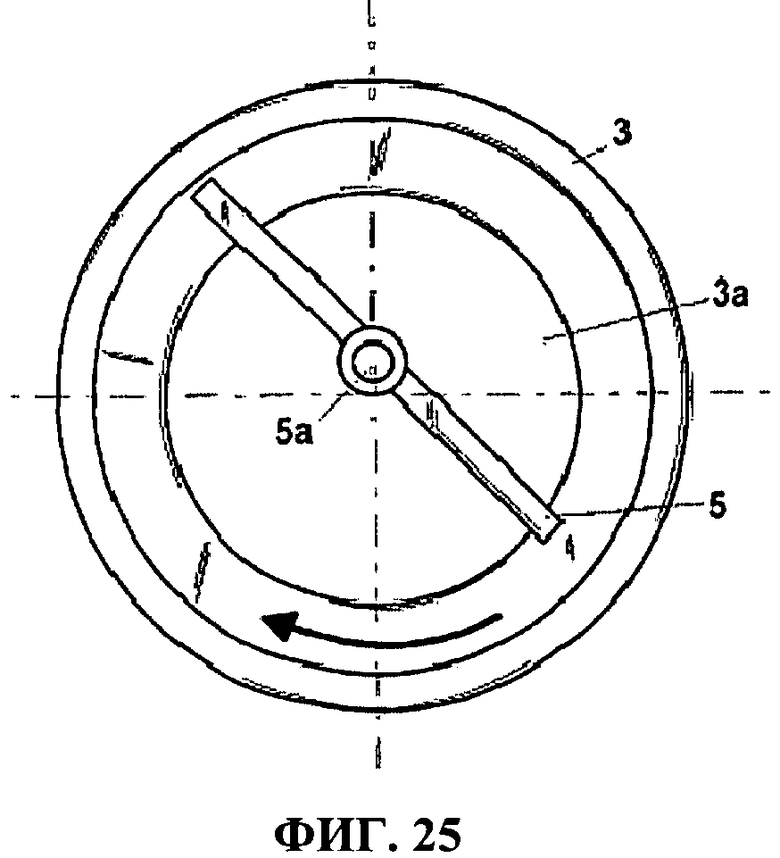

На фиг.25 показан вид сверху проницаемой корзины с размещенными внутри нее со смещением относительно центра вымешивающими средствами.

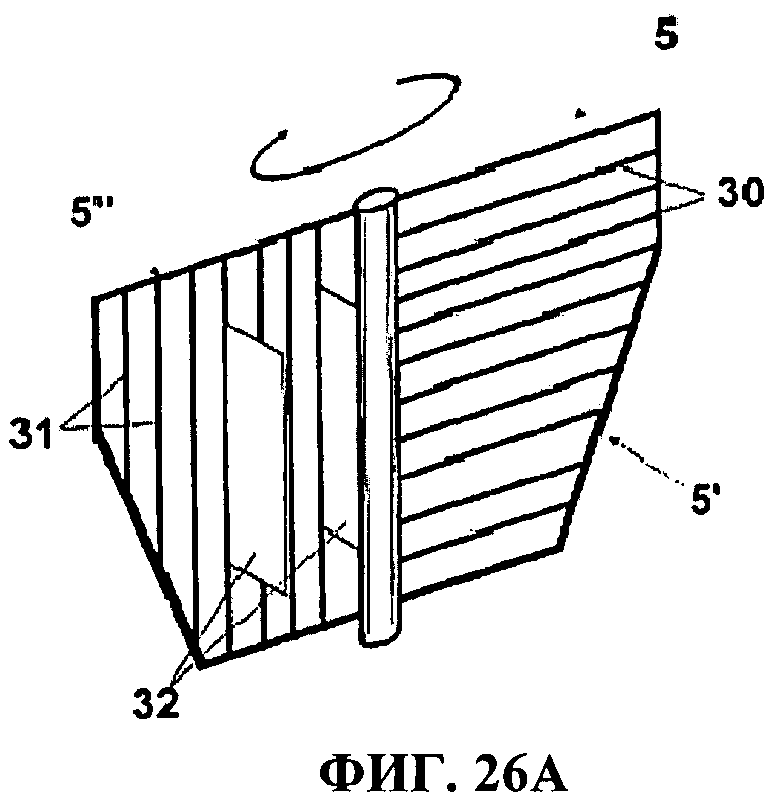

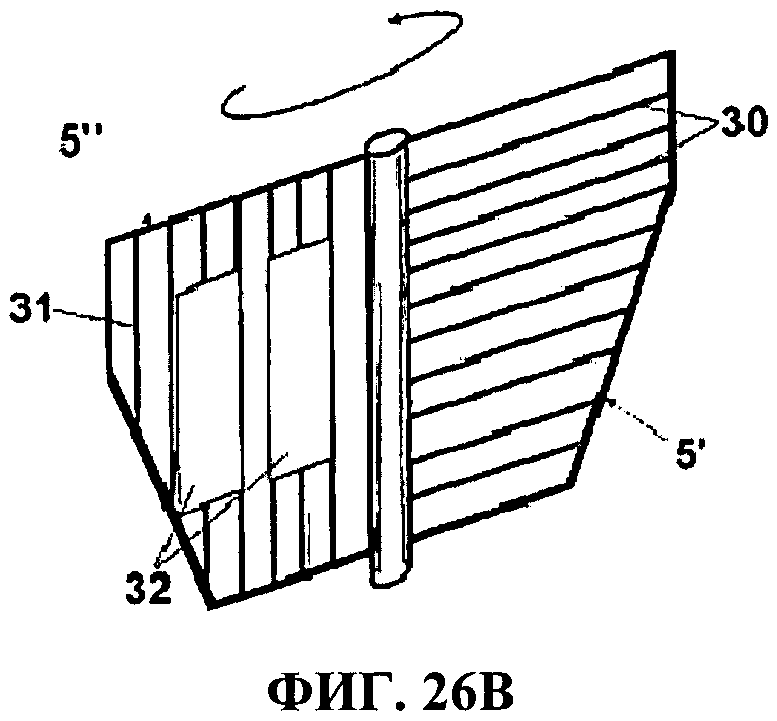

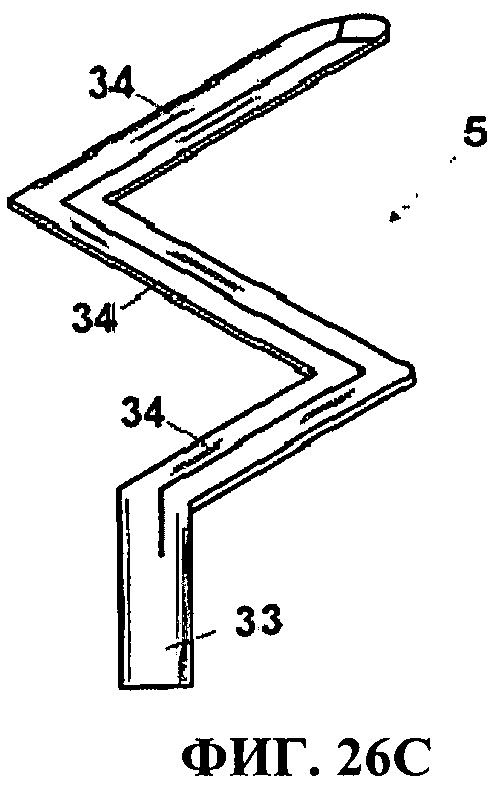

На фиг.26A, 26B и 26C показаны некоторые примеры вариантов реализации вымешивающего элемента/измельчителя сырного сгустка.

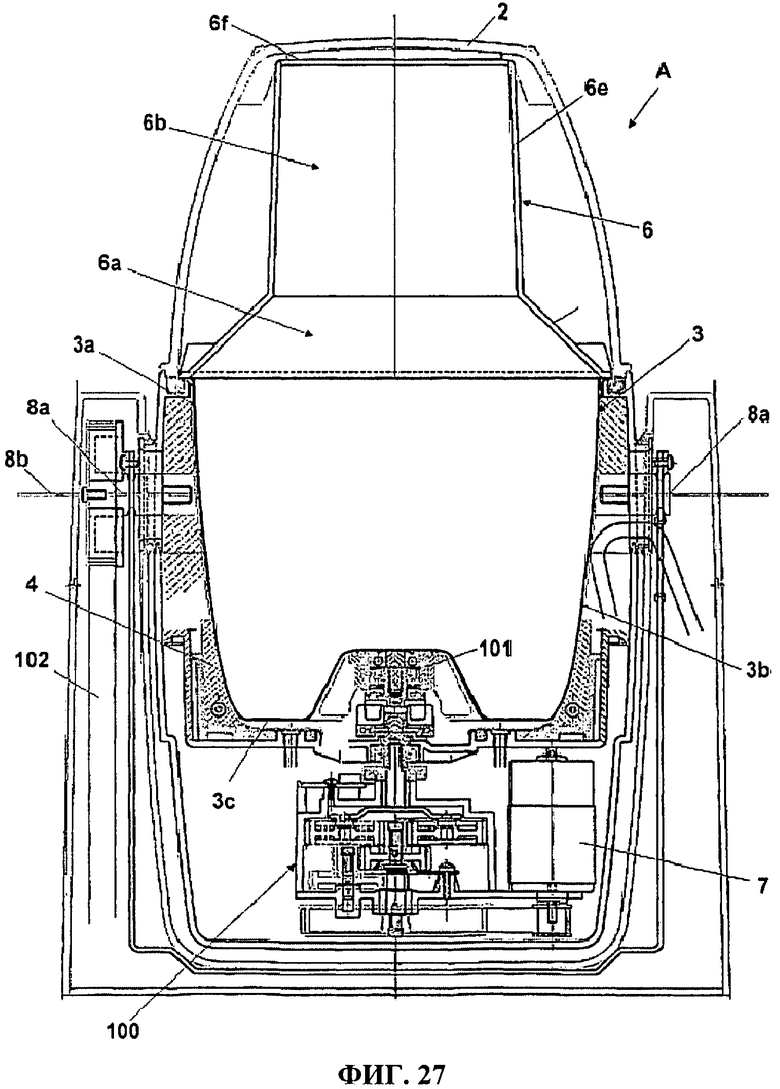

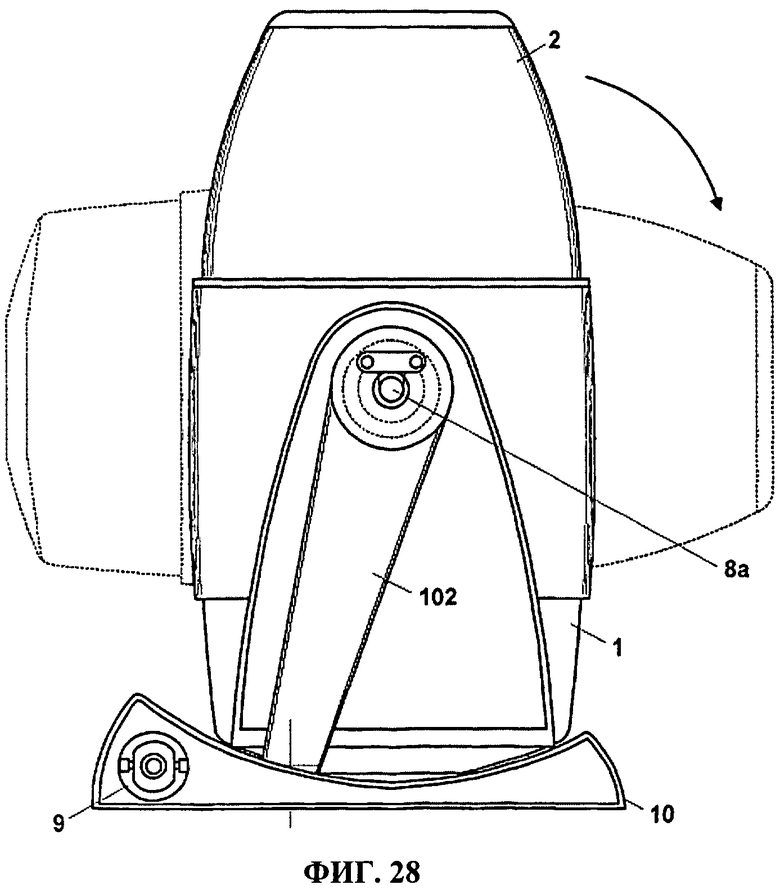

На фиг 27 и 28 изображены соответственно поперечное сечение и вид сверху примера возможного варианта реализации предлагаемого устройства, на которых проиллюстрированы способ работы вымешивающего элемента и конфигурация приводов, обеспечивающая поворот на 180°.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

На фиг.1 показано поперечное сечение предлагаемого малогабаритного устройства для приготовления сыра, других молочных продуктов и тофу, содержащее корпус 1, который содержит первый контейнер, или непроницаемую чашу 3, и сборный контейнер 2, в котором размещен второй контейнер, или проницаемая корзина 6, для сбора продукта.

Более конкретно, в качестве чаши 3 и корзины 6 используют открытые контейнеры, выполненные с возможностью соединения друг с другом разъемным образом друг напротив друга с образованием закрытой камеры 20 обработки (которая показана на фиг.5 и следующих чертежах), сформированной соответственно камерой 3a непроницаемой чаши и камерами 6a и 6b корзины 6. Как более подробно показано на фиг.3, чаша 3 имеет нижнюю стенку 3c и боковую стенку 3b, формирующие рабочий промежуток 3a, в котором размещен вымешивающий элемент 5.

Два соединенных контейнера 2 и 3 шарнирно закреплены на поддерживающей структуре, содержащей плоское днище 10, имеющее две боковых консоли 8, которые распложены на противоположных относительно соединенных контейнеров сторонах для поддержки контейнеров при вращении.

Одной из основных функций предлагаемого устройства является обеспечение возможности совместного поворота соединенных друг с другом чаши 3 и корзины 6 для перехода между между первым положением A (фиг.1), в котором чаша 3 расположена снизу, а корзина 6 сверху, и вторым положением B (фиг.2), в котором корзина 6 расположена снизу, а чаша 3 сверху.

Возможность такого поворота обеспечена посредством поддерживающей рамы, содержащей вертикальные консоли 8, выполненные с возможностью соединения с контейнером 1 при помощи шарнира 8a и устройства 9. Такое соединение обеспечивает поворот соединенных друг с другом контейнера 1 и контейнера 2 вокруг оси 8b вращения из первого положения A во второе положение B (показано на фиг.2).

Кроме того, устройство содержит привод 7, который соединен с корпусом 1 и служит для приведения в действие вымешивающего элемента 5, размещенного внутри прессующего элемента 12, который подробно показан на фиг.3 и 3a и описан далее. Кроме того, вращательное движение вымешивающего элемента выборочно передают и прессующему элементу с целью осуществления этапа растягивания при производстве сыра типа пасты филаты, как описано далее.

Кроме того, нагревательный элемент 4 выполняют с возможностью нагревания до различных температур камеры 20, сформированной камерами 3, 6.

В частности, в качестве нагревательных средств 4 используют резистивные элементы, размещенные в нижней стенке 3c чаши 3 и выполненные с возможностью регулировки нагрева продукта до различных температур в соответствии с различными производственными циклами. В альтернативном варианте резистивные элементы могут быть также размещены вблизи стенок 3b или только вблизи них или вблизи нижней стенки 3c чаши 3. Элемент 5 показан в качестве примера в форме измельчителя 5 сгустка лирообразной формы, т.е. вращающейся рамы, содержащей нити и центральную ось 5a вращения и подходящей для выполнения однородного разреза сгустка во всех местах промежутка 3a.

Еще один пример варианта реализации вымешивающего элемента показан на фиг.26C. В частности, элемент 5 содержит лопасти, имеющие режущее сечение, которое используют при вращении по часовой стрелки, и сечение наподобие мешалки, которое используют при вращении против часовой стрелки. Таким образом, при вращении вымешивающего элемента против часовой стрелки на начальном этапе, когда сычужный фермент и бактериальные культуры должны быть смешаны в молоке, используют вымешивающее сечение лопастей, а при вращении вымешивающего элемента в другом направлении используют режущее сечение лопастей для разрезки сгустка на мелкие части.

В непоказанном варианте реализации предлагаемое устройство может содержать несколько вымешивающих элементов различной формы, каждый из которых оснащен разъемным соединением 101 на защелке (как показано на фиг.27) для присоединения и/или быстрой замены в соответствии с различными рабочими функциями таких элементов, как измельчители сгустка, миксеры, мешалки и т.д.

Элемент 5 и соответствующий привод 7 размещены таким образом, чтобы выборочно вращаться в двух противоположных направлениях вращения, т.е. либо по часовой стрелке, либо против часовой стрелки, для выполнения функций вымешивания и измельчения.

Как показано на фиг.1, корзина 6 содержит съемное днище 6f, цилиндрический элемент 6e и расширенный край 6d, выполненную с возможностью переноса продукта, поступающего из чаши 3 в направлении камеры 6b. Более конкретно, как описано выше, цилиндрический элемент 6e и нижняя стенка 6f формируют первую камеру 6b, выполненную с возможностью размещения в ней сырного сгустка, а расширенный край 6b формирует вторую камеру 6a. Если вращение двух контейнеров осуществляют в одном направлении, проницаемая корзина может также содержать одну коническую поверхность, размещенную на той кромке, где осуществляют вращение.

Элемент 6e, расширенный край 6b и нижняя стенка 6f содержат сквозные отверстия для вывода сыворотки из корзины 6 в сборный контейнер 2.

На фиг.2 показано малогабаритное устройство для производства сыра, других молочных продуктов и тофу, повернутое на 180° относительно положения, показанного на фиг.1, таким образом, что корзина 6 расположена под чашей 3.

На фиг.3 показано подробное увеличенное изображение чаши 3, имеющей форму усеченного конуса, содержащей плоское днище и выполненной с возможностью извлечения ее из корпуса 1 и замены в соответствии с выбором пользователя. Как описано выше, в чаше 3 закреплен элемент 5, имеющий лирообразную форму и оснащенный центральным стыком (как показано на примере варианта реализации на фиг.27), который используют для соединения или замены вымешивающего элемента на вымешивающие элементы других типов на различных этапах производственного цикла, а также для производства различных типов сыра. Кроме того, на фиг.3 показан округлый резистивный элемент 4, размещенный на стенке 3c чаши 3 для нагрева продукта в соответствии с рекомендациями для каждого типа продукта. В частности, элемент 4 обеспечивает заданную температуру во всех частях чаши 3.

Кроме того, как показано, прессующий элемент 12 выполнен с возможностью выдвижения до вхождения во взаимодействие с корзиной 6, когда чаши 3, 6 находятся в положении B. Таким образом, при повороте чаши 3 и корзины 6 обратно в положение A предотвращено выпадение полуготового продукта из корзины 6, благодаря тому что полуготовый продукт поддерживается при помощи прессующих средств 12.

В примере варианта реализации, показанном на фиг.3A, элемент 12 содержит головку 12b, элемент 12c, выполненный в форме усеченного конуса, и плоское основание 12d, ориентированное в направлении корзины 6. Таким образом, при повороте предлагаемого устройства из первого положения A во второе положение B продукт соскальзывает вдоль стенок 12c, выполненных в форме усеченного конуса, прессующих средств 12 и попадает в корзину 6. В качестве прессующего элемента может также быть использован диск 12f c вогнутой поверхностью (как показано на фиг.21) или плоской поверхностью, оснащенной стержнями 1s для осуществления этапа растягивания сырного сгустка. В случае плоской поверхности, как описано выше, диск в дополнении к функции прессования вращается вокруг своей оси с заранее установленной скоростью, определяемой приводом 7, для осуществления этапа растягивания сыра типа паста филата, подробно описанного ниже. Согласно рабочему циклу прессующий элемент 12 или 12f опускают в корзину 6 при помощи удлиняемой оси 12a, например, посредством телескопического или винтового соединения, до ввода плоского основания 12d во взаимодействие с продуктом в корзине 6. Затем после возврата двух контейнеров в первое положение A и удаления второго контейнера 2 плоское основание выполняет функцию прессования сырного сгустка, а также поддерживания продукта. Как показано на увеличенном изображении, представленном на фиг 12, головка 12b элемента 12 и основание 12d выполнены проницаемыми. В частности, в качестве головки 12b и основания 12d используют решетчатые пластины, обеспечивающие отекание сыворотки на этапе прессования.

Как описано выше, в случае наличия диска 12f наряду с прессованием происходит растягивание, обусловленное вращательным движением диска вокруг своей оси, которое передается посредством его стержней Is, соединенных со стержнем 1s' корзины 6.

На фиг.4 показан вид сбоку малогабаритного устройства для производства сыра и других молочных продуктов в положении A, причем внешний корпус 1 и контейнер 2 для сбора показаны соединенными друг с другом при помощи средств 16 для плотного соединения.

В качестве средств 16 используют, например, крючкообразные зажимные рукоятки (не показаны), которые входят в паз (не показан) и обеспечивают жесткое соединение между корпусом 1 и сборным контейнером 2. Для улучшения герметичности между двумя контейнерами могут быть размещены средства герметизации.

Кроме того, как показано на фиг.4, поддерживающая структура двух соединенных контейнеров содержит нижнее основание 10, содержащее цифровой дисплей 10A, который, помимо прочего, отображает тип выбранной программы изготовления или тип получаемого продукта и/или операции, которые должны быть выполнены пользователем на различных этапах производства. Кроме того, для обеспечения необходимой последовательности этапов работы могут быть использованы датчики контроля (не показаны), измеряющие физические характеристики, например, температуру, скорость вымешивающих средств, pH и давление в предлагаемом устройстве. Такие датчики могут быть, например, соединены со световыми индикаторами 10b и 10с, которые показывают для пользователя, когда следует загружать различные компоненты.

Кроме того, для добавления сычужного фермента, бактериальной добавки или других используемых при производстве ингредиентов корпус 1 может содержать отверстие для ввода (не показано) с целью помещения ингридиентов в чашу 3. Ингредиенты могут содержаться в капсуле в раздельном или в предварительно смешанном виде. Например, сычужный фермент или лимонная кислота могут содержаться в капсуле, которую размещают в непроницаемой чаше по истечении заранее установленного промежутка времени без необходимости открывания двух контейнеров.

На фиг.5-13 показан процесс производства сычужного сыра посредством предлагаемого устройства.

На фиг.5 показаны молоко 21 и соответствующие компоненты, бактериальные культуры и сычужный фермент (не показаны), обеспечивающие ферментацию и коагуляцию в чаше 3, а также корзина 6 и соответствующий сборный контейнер 2, закрывающий сверху корзину 6. На этом первом этапе соединенные друг с другом чаша 3 и корзина 6 остаются в первом положении A. Затем, как показано на фиг.5, продукт смешивают при помощи элемента 5 и нагревают посредством элемента 4 до достижения температуры приблизительно 30-40°C. Затем элемент 5 останавливают до образования сырного сгустка (как показано на на фиг.6). На фиг.6 показан этап, на котором элемент 5 повторно приводят во вращение для измельчения сырного сгустка на мелкие части 22. После этого чашу 3 и корзину 6 совместно поворачивают во второе положение В, показанное на фиг.7, таким образом, что продукт, содержащий измельченный сгусток 22 и сыворотку 23 а, попадает в корзину 6 и, в частности, выводится посредством воронкообразной части 6d в камеру 6b (как показано на фиг.1 и 2), в то время как сыворотка 23a проходит вниз в сборный контейнер 2.

На фиг.7 показан этап, на котором контейнер 2 принимает отжатую из сырного сгустка сыворотку 23a. Сыворотку фильтруют через корзину 6 и заполняют ей контейнер 2, в то время как измельченный сгусток, как показано на фиг.8, последовательно прессуют в корзине 6 при помощи прессующих средств 12.

На фиг.9 показан этап, на котором чашу 3 и корзину 6 поворачивают обратно в.первое положение A, а сыворотка 23a, имеющаяся в контейнере 2, поступает в чашу 3 через отверстия в корзине 6. В то же время спрессованный сгусток 24a, поддерживаемый при помощи прессующих средств 12 в корзине 6b корзины 6, остается в корзине 6. Одновременно приводят в действие нагревательные средства 4, которые нагревают все пространство камеры внутри двух контейнеров до температуры приблизительно 35°C, что обеспечивает сушку продукта. На фиг.10 показан этап последующего прессования продукта 24a во время сушки.

На фиг.11 показан следующий этап, на котором продукт, обработанный на этапе сушки, представляет собой готовый сыр 24b, который вынимают из контейнера 2. На фиг.12 показан этап, на котором удалено днище корзины 6f, а на фиг.13 показано предлагаемое устройство, из которого также удалена корзина 6. Затем, когда сыр 24b готов и поддерживается при помощи прессующих средств 12, он может быть извлечен пользователем. Фиг.14-21 иллюстрируют возможность прозводства рикотты 25 (показана на фиг.15) после выполнения вышеописанных операций на основе только что полученной сыворотки 23a. В частности, как показано на фиг.14, сыворотку 23a размещают в чаше 3 с двумя контейнерами, повторно совместно закрытыми в первом положении A. После повторного приведения в действие резистивного элемента 4 и нагревания сыворотки 23a до температуры 80-90°C в течение заданного промежутка времени в корзине 6, как показано на фиг.15, образуется рикотта 25, которая свертывается и высвобождает легкую сыворотку 23b. Затем, как показано на фиг.16, соединенные друг с другом чаша 3 и корзина 6 повторно совместно поворачивают во второе положение B таким образом, что продукт, содержащий рикотту 25 и легкую сыворотку 23b, попадает в корзину 6. В частности, аналогично предыдущему случаю, рикотта 25 попадает в корзину 6, а легкую сыворотку 23b отжимают в контейнер 2. Затем, ввиду того что устройство находится в первом положении A, как показано на фиг.17, рикотту 25, имеющуюся в корзине 6, прессуют при помощи прессующих средств 12. Затем, как показано на фиг.18 и 19, после удаления днища корзины 6f и корзины 6 может быть извлечена рикотта. Собранную в чаше 3 легкую сыворотку 23b выводят с целью удаления или повторного использования, и после помывки устройство готово для нового производственного цикла.

Программа автоматической мойки может быть предусмотрена таким образом, что после подачи воды и моющего средства в чашу 3 и повторного закрытия двух контейнеров устройство нагревает раствор, приводит в действие вымешивающий элемент и выполняет различные циклы поворота из первого положения во второе положение.

В соответствии с еще одним возможным вариантом реализации процесса (не показан на чертежах) далее приведено описание производства сыра типа паста филата, например, моцареллы, который может быть осуществлен посредством малогабаритного устройства для производства сыра, других молочных продуктов и тофу.

Производственный цикл начинают с размещения ингредиентов и, в частности, согласно выбранному рецепту, молока, сливок, хлорида кальция, сычужного фермента и лимонной кислоты в чаше 3. Ингредиенты смешивают в течение нескольких минут при помощи вымешивающих средств 5, после чего приводят в действие элемент 4, который нагревает содержимое до температуры приблизительно 35°C. После выдержки приблизительно в течение 15 минут образуется сырный сгусток, и средства 5 повторно приводят в действие в другом направлении вращения для разрезки сгустка. Затем соединенные друг с другом чашу 3 и корзину 6 повторно совместно поворачивают во второе положение B таким образом, что продукт, содержащий сырный сгусток и сыворотку, попадает в корзину 6 и, в частности, выводится посредством конусообразной части 6d в камеру 6b корзины 6. По истечении нескольких минут соединенные друг с другом чашу 3 и корзину 6 повторно поворачивают в первое положение A, причем сырный сгусток, поддерживаемый при помощи средств 12, остается в корзине 6, а сыворотка стекает в чашу 3. Следующий этап относится к процессу растягивания, посредством которого формируют консистенцию готового продукта. Имеющуюся в чаше 3 сыворотку нагревают до температуры приблизительно 80-90°C. Затем соединенные друг с другом чашу 3 и второй контейнер 6 повторно совместно поворачивают во второе положение B таким образом, что горячая сыворотка снова стекает вниз, смачивает имеющийся в корзине 6 сырный сгусток и остается в контакте с сырным сгустком приблизительно в течение 10-15 минут. Наконец, соединенные друг с другом чашу 3 и корзину 6 поворачивают обратно в первое положение A. Затем приводят в действие автоматический механизм растягивания. В частности, осуществляют вращение специализированных прессующих средств 12f, содержащих стержни 1s (показаны на фиг.21), которые совместно со стержнем 1s', закрепленным на днище корзины 6, образуют промежуток для растягивания, при прохождении через который продукт растягивается. Кроме того, сырный сгусток может быть извлечен пользователем для обработки вручную и затем повторно размещен в корзине 6 для многократного повторения последовательности этапов погружения сырного сгустка в горячую сыворотку и его последующего растягивания до получения необходимой консистенции.

На фиг.20 показаны графики зависимостей различных параметров от времени. В частности, ординаты 30 соответствуют температуре в чаше 3, в которой размещают перерабатываемый продукт. Вторая ось 40 ординат соответствует скорости вымешивающего элемента в зависимости от времени; на графике также указано время, на которое вымешивающий элемент приводят в действие на этапах производства. Третья ось 50 ординат соответствует этапам поворачивания двух контейнеров из первого положения A во второе положение B и обратно во время производственного процесса. Наконец, последняя ось 60 ординат соответствует перемещению X (показано на фиг.3) прессующих средств на различных этапах.

На фиг.21 и на увеличенных изображениях, показанных на фиг.21A и фиг.21B, показан пример варианта реализации предлагаемого устройства, отличающегося от вышеописанного устройства, показанного на фиг.1, формой прессующих средств 12f, имеющих вогнутую поверхность, а также формой корзины 6, которую также оснащают вогнутым днищем 6a, причем днище 6a вогнуто в направлении, противоположном направлению, в котором вогнут прессующий диск 12f. В этом примере варианта реализации прессующие средства 12f дополнительно к функции прессования сгустка выполняют также функцию растягивания посредством стержней для растягивания, размещенных на прессующем диске и на сборной корзине 6. В частности, два стержня 1s закреплены на подходящем расстоянии друг от друга на диске 12f, а стержень 1s' размещен на днище корзины 6 таким образом, что стержень 1s' совместно со стержнями 1s (фиг.21A и 21B), образует промежутки 38, выполненные с возможностью растягивания полуготового продукта, имеющегося в устройстве. Более конкретно, при прохождении через промежутки 38 сыр подвергают механическому растягиванию, которое в сочетании с этапом погружения в горячую сыворотку обеспечивает необходимую консистенцию.

На фиг.22, аналогичной фиг.20, показаны графики зависимостей функциональных параметров предлагаемого устройства при производстве сыра типа паста филата.

Аналогично предыдущему случаю ординаты 30 соответствуют температуре в чаше 3, в которой размещают продукт, а ординаты 40 соответствуют скорости вымешивающих средств в зависимости от времени. Ординаты 50 соответствуют этапам переворачивания двух контейнеров из первого положения A во второе положение B, а ординаты 60 соответствуют перемещению X (показано на фиг.3) прессующих средств на различных этапах. Кроме того, в соответствии с графиками, представленными на фиг.20, ось 70 ординат соответствует скорости и времени, соответствующим стержням для растягивания сыра, соединенным с прессующим элементом 12f, как показано на фиг.21.

Еще один тип процесса (не показан на чертежах) относится к производству масла. Сливки и специальную бактериальную добавку размещают в чаше 3 и смешивают при помощи вымешивающих средств 5. Затем приводят в действие резистивный элемент 4, который нагревает и поддерживает продукт при температуре приблизительно 25°C в течение заданного промежутка времени. Затем элемент 4 выключают, и после удаления второго контейнера холодная вода может быть подана в чашу 3. Затем в случае выполнения последнего этапа проницаемую корзину повторно закрывают вторым контейнером, повторно приводят в действие на высокой скорости средства 5 и одновременно осуществляют повторяющиеся переворачивания соединенных друг с другом первого и второго контейнеров из первого положения A во второе положение B и обратно для энергичного сбивания продукта (получение масла). По истечении требуемого времени цикла, определяемого в соответствии с типом используемых сливок и рабочей температурой, жировая часть сливок образует гранулы масла, которые готовы к употреблению в пищу.

Еще одним примером продукта, который может быть получен при помощи предлагаемого устройства, является тофу. В частности, как известно, тофу производят на основе соевого молока, т.е. водной вытяжки из соевых бобов, и коагулирующего агента для осуществления коагуляции (такого как безводный сульфат кальция или лимонная кислота).

В соответствии с этапами производства соевое молоко помещают в чашу 1, вымешивают посредством измельчителей 5 сгустка и нагревают посредством элемента 4 до температуры приблизительно 85°C. Затем добавляют безводный сульфат кальция и одновременно останавливают измельчители сгустка. После этого осуществляют выдержку в течение нескольких минут, например 5-10 минут, с последующей коагуляцией. Затем для измельчения сгустка приводят в действие измельчители 5. Затем устройство поворачивают на 180° и приводят в действие прессующие средства, которые входят во взаимодействие с корзиной 6 для удержания полуготового продукта в сжатом состоянии, после чего осуществляют второй поворот предлагаемого устройства на 180° обратно в исходное положение. Полуготовый продукт затем прессуют в течение нескольких минут, приблизительно 20-40 минут, после чего продукт может быть извлечен пользователем.

Наконец, в качестве еще одного примера производства приведены «сырные хлопья», т.е. зерненый творог и свежий мягкий сыр наподобие творога. В соответствии с этапами производства продукта первого типа в предлагаемом устройстве размещают молоко с необходимыми агентами, такими как бактериальная добавка и сычужный фермент, и одновременно на несколько минут приводят в действие вымешивающие средства. Элемент 4 нагревает продукт до температуры приблизительно 33°C, и после получения требуемой консистенции или созревания сгустка (например, по истечении приблизительно 1 часа) сгусток измельчают при помощи измельчителей 5. Полученный таким образом сырный сгусток выдерживают в течение приблизительно 10-15 минут. Затем при медленном вымешивании при помощи измельчителей 5 и постепенном нагревании до температуры приблизительно 50-55°C осуществляют этап «варки». Этот этап могут осуществлять даже в течение нескольких часов до образования «хлопьев». На этом этапе устройство выполняет первый поворот на 180° с последующим вторым поворотом на 180° обратно в исходное положение. Таким образом, происходит отделение сгустка, т.е. «хлопьев», от сыворотки.

Наконец, полученные таким образом хлопья помещают в холодную воду и охлаждают, после чего добавляют «заправку», например, соленые сливки.

В соответствии с этапами производства свежего мягкого сыра наподобие творога молоко, соль и различные агенты размещают в сборном контейнере 1 и приводят в действие на несколько минут вымешивающие средства. Содержимое нагревают до температуры приблизительно 30°C и выдерживают даже в течение нескольких часов при постоянно включенной нагревательной системе. На этом этапе устройство выполняет первый поворот на 180° в положение B и непосредственно после этого второй поворот на 180° обратно в положение A, после чего устройство оставляют в последнем положении для отделения избытка сыворотки из полуготового продукта. По истечении необходимого для созревания времени, в некоторых случаях даже нескольких часов, сыр готов для извлечения и употребления в пищу.

На фиг.23 и 24 показана проницаемая корзина 6', которая соединена со сборным контейнером 2' и может быть удалена и заменена другой корзиной, имеющей другую форму, в соответствии с различными производственными требованиями. Например, корзина 6' может быть выполнена различными способами с соответствующими размерами и формами отверстий для получения необходимой скорости фильтрования сыворотки из сыра. В частности, стенки корзины могут иметь заданную структуру, обеспечивающую требуемое оформление сыра. Например, могут быть получены головки сырого сыра или рикотты.

На фиг.25 показан вид сверху чаши 3. В частности, во избежание поворачивания сырного сгустка совместно с элементом 5 на этапе резки, непосредственно препятствующего осуществлению этапа резки, чашу 3 и соответствующий вал 5a лирообразного элемента 5 размещают на оси вращения, расположенной со смещением относительно центра чаши 3.

На фиг.26A и 26B показан пример предпочтительного варианта реализации элемента 5, содержащего две пластины 5' и 5'' соответственно, имеющие нити, растянутые в горизонтальном направлении 30 и вертикальном направлении 31, которые обеспечивают разрезку сгустка на кубики.

Кроме того, элемент 5 содержит две пластины 32, которые в зависимости от направления его вращения находятся в открытом положении или закрытом положении, причем в закрытом положении продукт вымешивают, а в открытом положении сырный сгусток разрезают при помощи горизонтальных нитей 30 и вертикальных нитей 31, как описано выше.

На фиг.26C показан еще один вариант реализации элемента 5, содержащего наклонные поверхности 34 для перемешивания, причем при поворачивании указанные поверхности 34 облегчают отекание сгустка и не препятствуют прохождению любого количества продукта. В этом случае вымешивающий элемент также имеет соединительный конец 33 с защелкой для обеспечения возможности быстрой замены.

На фиг.27 показано поперечное сечение малогабаритного устройства согласно примеру предпочтительного варианта его реализации, на котором представлена конфигурация различных механических частей. В частности, привод 7, приводящий посредством механизма 100 в действие элемент 5, расположен со смещением относительно оси, а резистивный элемент 4 расположен вблизи днища контейнера 3 вблизи боковых стенок 3b. Кроме того, показан механизм 101 защелки, выполненный с возможностью простой замены различных типов элемента 5 в зависимости от типа продукта.

Наконец, как показано на фиг.28, привод 9 выполнен с возможностью осуществления поворота предлагаемого устройства из начального положения A в положение B при помощи ремня 102, размещен на основании 10 и соединен со стержнями 8A, поддерживающими устройство.

В возможном варианте реализации изобретения на этапах, показанных на фиг.7 и 9, один из указанных приводов 7, 9, а также дополнительный привод, могут вызывать вибрацию (не показано), которая облегчает отекание сгустка из чаши 3 в корзину 6, а также обеспечивает полное отекание и первое прессование перед завершением прессования посредством прессующих средств 12 в случае их наличия.

Приведенное выше описание частного варианта реализации в полной мере раскрывает сущность изобретения, благодаря чему на основании текущих знаний могут быть получены различные другие варианты его реализации и/или применения без необходимости дополнительного исследования не выходя за пределы объема изобретения. Таким образом, ясно, что такие варианты реализации должны рассматриваться как эквивалентные настоящему частному варианту реализации Средства и материалы, используемые для осуществления вышеописанных функций, могут быть различными в пределах объема изобретения. Ясно, что термины и выражения, используемые в настоящем описании, служат исключительно для целей описания и носят неограничительный характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ: ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА И СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МОЛОЧНО-БЕЛКОВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО ТВОРОГА, ТВОРОЖНЫХ ИЗДЕЛИЙ И СЫРА | 1996 |

|

RU2072229C1 |

| Механизированная линия производства творога и мягких сыров | 1990 |

|

SU1736379A1 |

| Способ производства твердого сычужного сыра с высокой температурой второго нагревания | 1989 |

|

SU1722378A1 |

| Способ производства сыра с виноградом | 2022 |

|

RU2792093C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 1998 |

|

RU2155490C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА (ВАРИАНТЫ) | 1998 |

|

RU2137385C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА ГОЛЛАНДСКОЙ ГРУППЫ | 2000 |

|

RU2199873C2 |

| Способ производства твердых сычужных сыров | 1989 |

|

SU1666024A1 |

| Способ производства полутвердого мраморного сыра с активированным углем | 2023 |

|

RU2815552C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2008 |

|

RU2366195C1 |

Изобретение относится к области приготовления сыра и молочных продуктов. Малогабаритное устройство для производства сыра, других молочных продуктов и тофу содержит первый контейнер (2) и второй контейнер (3), соединенные друг с другом разъемным образом друг напротив друга с образованием камеры обработки. Причем первый контейнер содержит непроницаемую чашу (3), имеющую нижнюю стенку и боковую стенку, которые вместе образуют рабочую область, а также вымешивающие средства, размещенные в указанной рабочей области, и нагревательные средства, выполненные с возможностью нагревания указанной нижней стенки и/или указанной боковой стенки. А второй контейнер содержит проницаемую корзину (6), имеющую по меньшей мере одну коническую поверхность, выполненную с возможностью переноса продукта, поступающего из непроницемой чаши, в проницаемую корзину. Изобретение выполняется относительно небольших размеров и является многофункциональным. 25 з.п. ф-лы, 33 ил.

1. Малогабаритное устройство для производства сыра, других молочных продуктов и тофу, содержащее:

- первый контейнер и второй контейнер, соединенные друг с другом разъемным образом напротив друг друга с образованием камеры обработки, причем

- первый контейнер содержит непроницаемую чашу, имеющую нижнюю стенку и боковую стенку, которые вместе образуют рабочую область, а также вымешивающие средства, размещенные в указанной рабочей области, и нагревательные средства, выполненные с возможностью нагревания указанной нижней стенки и/или указанной боковой стенки, а

- второй контейнер содержит проницаемую корзину, имеющую по меньшей мере одну коническую поверхность, выполненную с возможностью переноса продукта, поступающего из непроницемой чаши, в проницаемую корзину.

2. Малогабаритное устройство по п.1, в котором соединенные первый и второй контейнеры выполнены с возможностью совместного поворота для перехода между первым положением, в котором непроницаемая чаша расположена снизу, а проницаемая корзина сверху, и вторым положением, в котором проницаемая корзина расположена снизу, а непроницаемая чаша сверху.

3. Малогабаритное устройство по п.1, в котором проницаемая корзина имеет расширенный край.

4. Малогабаритное устройство по п.1, в котором контейнер для сбора сыворотки выполнен с возможностью сбора сыворотки, выделенной из продукта и отфильтрованной через проницаемую корзину, когда соединенные первый и второй контейнеры находятся во втором положении, причем сборный контейнер соединен со вторым контейнером и обеспечивает возврат сыворотки в первый контейнер, когда первый и второй контейнеры переворачивают обратно в первое положение.

5. Малогабаритное устройство по п.1 в котором прессующие средства выполнены с возможностью прессования продукта в первом контейнере путем выдвижения от первого контейнера до вхождения во взаимодействие с проницаемой корзиной, когда соединенные первый и второй контейнеры находятся во втором положении.

6. Малогабаритное устройство по п.5, в котором прессующие средства содержат коническую головку с плоским основанием, которая ориентирована в направлении проницаемой корзины.

7. Малогабаритное устройство по п.5, в котором прессующие средства выбраны из группы, содержащей диск с плоской поверхностью и диск с вогнутой поверхностью, ориентированной в направлении проницаемой корзины.

8. Малогабаритное устройство по п.7, в котором диск с вогнутой поверхностью использован совместно с соответствующей проницаемой корзиной с вогнутым днищем для образования сферического промежутка.

9. Малогабаритное устройство по п.7, в котором диск вращается вокруг своей оси с заранее установленной скоростью и содержит на его плоской или вогнутой поверхности по меньшей мере один стержень, выполненный с возможностью соединения при выдвижении прессующего элемента в направлении проницаемой корзины по меньшей мере с одним стержнем, закрепленным на днище проницаемой корзины, для формирования промежутка для растягивания, через который продукт проходит для получения сыра типа паста филата.

10. Малогабаритное устройство по п.1, в котором проницаемая корзина выполнена с возможностью удаления и замены при необходимости другой корзиной, имеющей другую форму в соответствии с требуемым продуктом.

11. Малогабаритное устройство по п.10, в котором проницаемая корзина может быть выполнена различными способами с соответствующими размерами и формами отверстий для получения необходимой скорости фильтрования проходящего через нее продукта.

12. Малогабаритное устройство по п.10, в котором стенки проницаемой корзины имеют заданную структуру для придания сыру требуемой конечной формы.

13. Малогабаритное устройство по п.1, в котором сечения и формы вымешивающих средств могут быть различными в зависимости от выполняемых операций на различных этапах процесса и/или в зависимости от различных типов продукта.

14. Малогабаритное устройство по п.1, дополнительно содержащее набор вымешивающих средств, оснащенных соединением на защелке для быстрого присоединения и/или замены элементов в соответствии с выполняемыми операциями, например измельчителей сырного сгустка, миксеров, мешалок, растягивающих устройств и т.д.

15. Малогабаритное устройство по п.1, в котором поддерживающая структура содержит плоское основание, имеющее две боковых консоли.

16. Малогабаритное устройство по п.15, в котором консоли расположены на противоположных сторонах соединенных контейнеров для поддержки указанных контейнеров при вращении.

17. Малогабаритное устройство по п.15, в котором консоли присоединены к приводу, который автоматически вращает два соединенных контейнера.

18. Малогабаритное устройство по п.1, в котором первый контейнер заключен в корпус, в котором размещен привод для вымешивания.

19. Малогабаритное устройство по п.1, в котором указанный привод для вымешивания может быть закреплен на основании снаружи корпуса и/или первого контейнера.

20. Малогабаритное устройство по п.1, в котором вымешивающие средства и соответствующий привод выполнены с возможностью выборочного вращения в двух противоположных направлениях вращения, причем вымешивающие средства, помимо прочего, содержат лопасти, сечение которых в одном из двух направлений вращения представляет собой режущее сечение, а в другом направлении вращения сечение наподобие мешалки.

21. Малогабаритное устройство по п.1, дополнительно содержащее цифровой дисплей, выполненный с возможностью отображения, помимо прочего, тина выбранной программы или типа производимого продукта, а также операций, которые должны быть выполнены пользователем на различных этапах производства.

22. Малогабаритное устройство по п.1, дополнительно содержащее, помимо прочего, датчики контроля, выполненные с возможностью измерения таких физических характеристик, как температура, скорость вращения вымешивающих средств, рН и давление в указанном устройстве, для выполнения необходимой последовательности этапов производства.

23. Малогабаритное устройство по п.1, дополнительно содержащее средства для непосредственного добавления сычужного фермента, бактериальной закваски или других компонентов, подходящих для переработки в нервом контейнере, содержащие капсулы, в которых эти компоненты содержатся в раздельном виде или в предварительно смешанном виде для добавления в молоко на выбранном этапе.

24. Малогабаритное устройство по п.23, в котором капсула содержит сычужный фермент или лимонную кислоту для добавления в проницаемую корзину через заданный промежуток времени без необходимости открывания двух контейнеров.

25. Малогабаритное устройство по п.1, дополнительно содержащее соединительный элемент для соединения с краном, выполненным с возможностью подачи холодной воды в устройство.

26. Малогабаритное устройство по п.1, дополнительно содержащее вибрационные средства, облегчающие отекание сгустка из непроницаемой чаши в проницаемую корзину.

| US 5701810 А, 30.12.1997 | |||

| ЕР 1483989 А1, 08.12.2004 | |||

| US 4869164 A, 26.09.1989 | |||

| БИБЛИОТЕКА ' | 0 |

|

SU248490A1 |

Авторы

Даты

2013-07-27—Публикация

2008-11-24—Подача