Изобретение относится к цветной металлургии, в частности к электрохимическим методам рафинирования металлов из расплава.

Известен электролизер для рафинирования легкоплавких металлов [1], содержащий катодную ванну с дном из пористой кварцевой ткани, погруженной в анодную ванну из расплавленного исходного сплава, заключающийся в том, что на дно цилиндра катодной ванны накладывают два слоя кварцевой ткани.

Недостатком электролизера по прототипу является периодичность процесса разгрузки анода. Для разгрузки накопившихся на аноде электроположительные примесей приходится приостанавливать процесс для перезагрузки анода. Это снижает производительность и нарушает установившийся процесс и для его восстановления требуется некоторое время.

Известен и принятый за прототип [2] электролизер, содержащий катодную и анодную полости, разделенные не менее тремя пористыми диафрагмами, установленными вертикально, которые поочередно разделены и зафиксированы прокладками и снабжены индивидуальными сборниками селективных концентратов, а прокладки, имеющие разные углы наклона внутренних стенок, с образованием каналов стока концентратов металлов в упомянутые сборники. Катодные и промежуточные продукты сливаются непрерывно.

Однако недостаток электролизера заключается в необходимости регулярной остановки из-за разгрузки анодной ванны, загрузки ее и запуска.

Задачей изобретения является снижение затрат на разделение металлов из многокомпонентных легкоплавких металлических отходов за счет обеспечения загрузки исходного сплава на анод без остановки процесса и обеспечение непрерывности разгрузки анодного продукта электроположительных металлов.

Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей на селективные концентраты содержит ванну, обогреваемые катодную и анодную полости, разделенные не менее тремя пористыми вертикальными диафрагмами, пропитанными электролитом, которые в свою очередь разделены кольцевыми прокладками с вырезами для образования каналов стока металлов в индивидуальные сборники селективных концентратов. Анодная полость образована стенкой ванны, анодной прокладкой и диафрагмой. Анодная прокладка снабжена центральной перегородкой, в анодной полости размещена П-образная перегородка, обеспечивающая в нижней части образование с анодной прокладкой сифонных окон для перелива анодного сплава. Боковая стенка анодной прокладки снабжена наклонным каналом стока анодного сплава.

Сущность предлагаемого способа состоит в том, что анодная прокладка с центральной перегородкой и П-образная перегородка в полость анода обеспечивают последовательный перелив анодного сплава по мере его очистки от электроотрицательных металлов.

Технический результат достигается тем, что анодная прокладка снабжена центральной перегородкой, а в анодную полость вставлена П-образная перегородка с образованием сифонных окон, а боковая стенка анодной прокладки снабжена наклонным каналом стока анодного сплава.

Технический результат получают в снижении затрат на обслуживание за счет обеспечения слива промежуточных продуктов в непрерывном режиме и смены анодного сплава без остановки процесса.

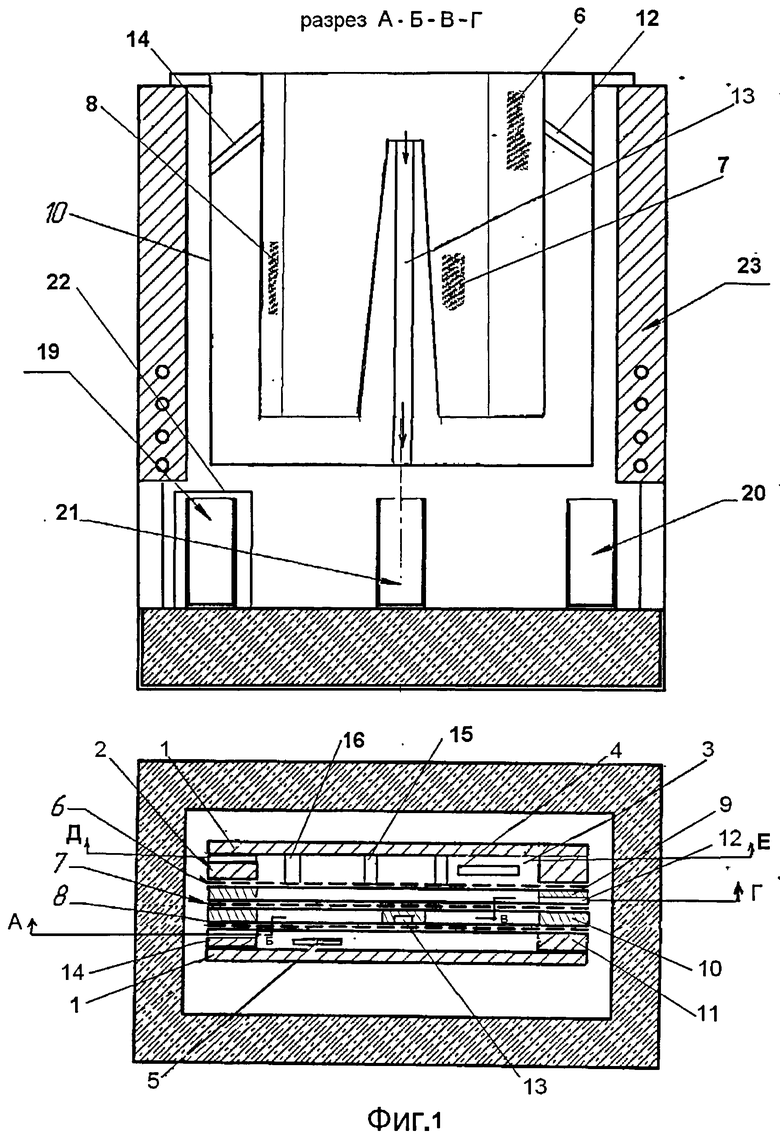

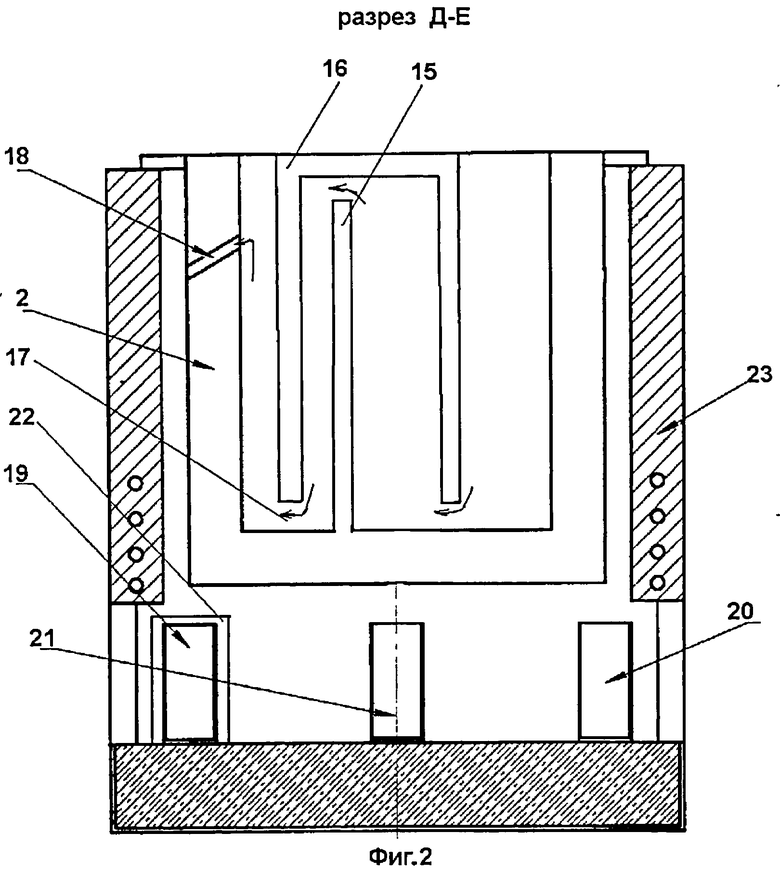

На фиг.1 показан общий вид электролизера с разрезом по А-Б-В-Г. На фиг.2 показан разрез по Д-Е анодной полости электролизера.

Электролизер состоит (Фиг.1) из стенки корпуса 1 ванны из термостойкого электроизоляционного материала, например фторопласта. Герметизирующая фторопластовая прокладка 2 образует со стенкой 1 анодную полость 3 для расплавленного исходного сплава. В анодной полости 3 закреплен анодный токоподвод 4 (из нержавеющей стали).

С противоположной стороны ванны в полости внутри корпуса 1 в катодную полость вставлен катод 5 в виде токоподвода из титана. Катод 5 и анодная полость 3 разделены несколькими (не менее трех) диафрагмами 6, 7, 8 из кварцевой ткани марки КТ-11-с8/3-ТО, которые поочередно разделяются и фиксируются прокладками 9, 10, 11. Стенкой анодной полости 3 служит диафрагма 6, которая фиксируется прианодной прокладкой 9 с образованием в полости зазора между диафрагмами 6, 7. На боковой стенке в прианодной прокладке 9 сделан вырез 12 для стока металла анодного промпродукта (разрез В-Г).

Диафрагма 7 фиксируется промпродуктовой прокладкой 10 с образованием полости в зазоре между диафрагмами 7, 8, а в средней части полости в промпродуктовой прокладке сделан вырез 13 для стока металла промпродукта (разрез Б-В).

Диафрагму 8 со стороны катода фиксирует катодная прокладка 11 (разрез А-Б) с образованием полости в зазоре между диафрагмой 8, стенкой 1 и герметизирующей прокладкой 2. В боковой стенке в катодной прокладке 11 сделан вырез 14 для стока катодного металла. Катодная прокладка 11 с герметизирующей стенкой 1 образуют полость катодного металла с катодом 5 в виде токоподвода.

Анодная прокладка 2 (фиг.2) снабжена центральной перегородкой 15, а в анодную полость 3 вставлена П-образная перегородка 16. Перегородка 16 в нижней части с анодной прокладкой 10 образует сифонные окна 17. Боковая стенка анодной прокладки 10 снабжена наклонным каналом 18.

Кольцевые прокладки 9, 10, 11 взаимно расположены так, что вырезы 12, 13, 14 сдвинуты по длине относительно друг друга для установки индивидуальных сборников. Зазоры между прокладками 9, 10, 11, диафрагмами 6, 7, 8, изолирующими прокладками 2 и стенками 1 при монтаже уплотнены высокотемпературным герметиком типа ВГО-1.

Под каналом 14 размещен сборник 19 (фиг.1) для прикатодного продукта. Под каналом 12 размещен сборник 20 для катодного продукта. Под каналом 13 размещен сборник 21 для промпродукта. Под каналом 18 с анодного сплава размещен сборник 22, смещенный от сборника 19.

Стенки 1 корпуса ванны с кольцевыми прокладками 9, 10, 11 помещены в термоизолирующий корпус 23 с нагревателем для регулируемого обогрева. Токоподвод анода 4 и катода 5 подключены к источнику постоянного тока. Электролизер работает следующим образом.

Стенки корпуса 1 (фиг.1) ванны со сборниками 19, 20, 21, 22 обогреваются в теплоизолирующем корпусе 23 до температуры 220-240 град. В полость анода 3 заливается расплавленный электролит состава, вес.%: 16-18 хлористого калия, 10-12 хлористого натрия, остальное хлористый цинк, для смачивания капилляров всех диафрагм 6, 7, 8 из кварцевой ткани.

Диафрагма из кварцевой ткани марки КТ-11-с8/3-ТО сатинового переплетения, термостойкая выдерживает слой 6 см металла без проницаемости, но обладает пористостью 50-60% и впитывает электролит.

После разовой пропитки тканей в полость анода 3 заливается исходный расплавленный сплав и вставляется анодный токоподвод 4. Включается постоянный ток и устанавливается заданная сила тока.

Из расплавленного сплава в анодной полости 3 электроотрицательные металлы ионизируются и диффундируют по электролиту в капиллярах диафрагмы 6 через промпродуктовую диафрагму 7 в сторону катода 5.

Одновременно за счет более высокой концентрации может происходить ионизация некоторого количества более электроположительных металлов. Ионы электроположительных металлов также диффундируют по электролиту в капиллярах диафрагм. За счет изменения напряжения на входе в следующую диафрагму более электроположительные металлы разряжаются у диафрагм 7, 8.

На промпродуктовой диафрагме 7 при перепаде напряжения у диафрагмы более электроположительные металлы осаждаются, скапливаются в полости зазора, образованного внутри прокладки 9, и по мере накопления стекают по вырезу 12 в прокладке 9 в сборник 20 анодного промпродукта (преимущественно свинец).

Более электроотрицательные ионы металлов продолжают диффундировать в электролите по капиллярам сквозь диафрагму 7. На катодной диафрагме 8 образуется перепад напряжения, и частично прошедшие более электроположительные металлы осаждаются на ней, скапливаются в полости зазора, образованного внутри промпродуктовой прокладки 10, и стекают в щель 13 промпродуктовой прокладки 10 в сборник 21 прикатодного промпродукта (преимущественно олово).

Более электроотрицательные ионы металлов продолжают диффундировать в электролите по капиллярам сквозь диафрагму 8 в катодную полость между прикатодной прокладкой 11 и стенкой 2 и разряжаются на катоде 5 с токоподводом, накапливаясь в виде катодного сплава. По мере накопления в катодной полости, образованной зазором между кольцевой прокладкой 11 и стенкой 2, катодный сплав стекает в щель выреза 14 катодной прокладки 11 в сборник 19 катодного (преимущественно индий) продукта.

По мере очистки анодного сплава от электроотрицательных металлов уровень сплава в анодной полости 3 понижается. Периодически через экспериментально установленное время (например, раз в сутки) в анодную полость заливается исходный сплав. При этом отрафинированный сплав (преимущественно висмут) по каналам, образованным перегородками 16 и 15, и через сифонные окна 17 и каналу 18 стекает в сборник 22.

Технический результат отличительного признака - это обеспечение перелива анодного сплава по мере его очистки от электроотрицательных металлов для обеспечения непрерывности электрохимического процесса разделения металлов. В анодной полости 3 накапливаются более электроположительные металлы, как висмут, сурьма, и периодически сливаются в сборник 22 не останавливая процесс электролиза. На катоде выделяются более электроотрицательные металлы, такие как индий, кадмий (сборник 19). В полости, образованной прокладкой 9 и зазором между диафрагмами 6, 7 (фиг.1), разряжается металл (свинец) и по мере накопления стекает в сборник 20.

Олово накапливается в прикатодной полости 10 и по мере накопления стекает в сборник 21.

Предлагаемый электролизер с вертикальными диафрагмами позволяет исходный многокомпонентный легкоплавкий сплав сложного состава непрерывно разделять на четыре селективных концентрата, в которых металлы сконцентрированы более чем в 3 раза в сравнении с исходным составом сплава.

Литература

1. Патент РФ №2400548 - Способ извлечения индия из отходов сплавов, электролит для извлечения индия из отходов сплавов и аппарат для осуществления способа. МПК С25С 7/00, опубл. 27.09.2010.

2. Патент РФ №2450091 - Электролизер для разделения легкоплавких сплавов на селективные концентраты. - МПК С25С 7/04, опубл. 10.05.2012.

Изобретение относится к цветной металлургии. Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей на селективные концентраты содержит ванну, обогреваемые катодную и анодную полости, разделенные не менее тремя пористыми вертикальными диафрагмами, пропитанными электролитом, которые в свою очередь разделены кольцевыми прокладками с вырезами для образования каналов стока металлов в индивидуальные сборники селективных концентратов, при этом анодная полость образована стенкой ванны, анодной прокладкой и диафрагмой. Анодная прокладка снабжена центральной перегородкой, в анодной полости размещена П-образная перегородка, обеспечивающая в нижней части образование с анодной прокладкой сифонных окон для перелива анодного сплава. Боковая стенка анодной прокладки снабжена наклонным каналом стока анодного сплава. Обеспечивается слив разделенных концентратов в непрерывном режиме, а также обеспечивается возможность смены анодного сплава в непрерывном режиме. 2 ил.

Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей на селективные концентраты, содержащий ванну, обогреваемые катодную и анодную полости, разделенные не менее тремя пористыми вертикальными диафрагмами, пропитанными электролитом, которые в свою очередь разделены кольцевыми прокладками с вырезами для образования каналов стока металлов в индивидуальные сборники селективных концентратов, при этом анодная полость образована стенкой ванны, анодной прокладкой и диафрагмой, отличающийся тем, что анодная прокладка снабжена центральной перегородкой, в анодной полости размещена П-образная перегородка, обеспечивающая в нижней части образование с анодной прокладкой сифонных окон для перелива анодного сплава, при этом боковая стенка анодной прокладки снабжена наклонным каналом стока анодного сплава.

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАЗДЕЛЕНИЯ ЛЕГКОПЛАВКИХ СПЛАВОВ НА СЕЛЕКТИВНЫЕ КОНЦЕНТРАТЫ | 2011 |

|

RU2450091C2 |

| Диафрагменный электролизер | 1985 |

|

SU1293242A1 |

| US 6869870 B2, 22.03.2005 | |||

| DE 19622427 A1, 12.12.1996 | |||

Авторы

Даты

2014-04-10—Публикация

2013-03-01—Подача