Изобретение относится к металлургии цветных металлов и может быть использовано в технологии переработки легкоплавких отходов сплавов.

Известен промышленный способ электролиза, позволяющий рафинировать индий и перерабатывать его отходы в расплаве хлористого цинка, содержащем хлористый индий и 3-10% хлорида аммония [1].

Недостаток - высокий расход электролита и высокие затраты на его приготовление.

В качестве прототипа принят известный способ рафинирования легкоплавких металлов [2], включающий электролиз рафинируемого металла через тонкий диэлектрик между анодом и катодом. Жидкие катод и анод, кроме диафрагмы из тонкой плотной кварцевой ткани, разделены дополнительно еще пористым диэлектриком. Способ эффективен для очистки металлов от небольших количеств примесей.

Недостатком является то, что при использовании его для разделения низкосортных коллективных отходов сплавов происходит разделение на два коллективных сплава, которые требуют в свою очередь снова разделять на два компонента и так повторяется многократно, раздельной их переработкой до получения индивидуальных металлов. В этом способе, как и при обычном электролизе, при переработке многокомпонентных отходов металлов электролизом получают катодный металл из смеси электроотрицательных металлов и анодный остаток более электроположительных металлов. Каждый из них рафинируют от примесей, получая неметаллические промпродукты, требующие отдельной переработки и восстановления до металла-основы. Каждый основной металл (например, висмут, свинец, олово, индий) рафинируют электролизом от небольших количеств примесей.

Недостатки известного способа устранены в предлагаемом способе, согласно которому электролиз ведут через несколько (более двух, в зависимости от количества компонентов) диафрагм, пропитанных электролитом.

Технический результат изобретения - снижение затрат на разделение металлов из многокомпонентных металлических отходов.

Он достигается тем, что электролиз ведут через пакет более двух диафрагм из пористого диэлектрика, пропитанного электролитом, с последующим отделением катодных металлов между слоями диафрагмы.

Это позволяет концентрировать сразу несколько компонентов в индивидуальные сплавы, богатые одним металлом.

Существенный признак заявляемого способа еще в том, что электролиз ведут через пакет диафрагм, взятых в количестве не менее количества основных металлов компонентов в сплаве последующим поочередным раздельным снятием металлов-компонентов сплавов в виде сплавов-концентратов с каждой диафрагмы.

Существенный признак заявляемого способа также в том, что электролиз ведут через пакет диафрагм из слоев пористой кварцевой ткани, пропитанной расплавом электролита следующего состава, вес.%: хлористого калия - 15-20, хлористого натрия - 10-15; остальное - хлористый цинк.

Процесс электролиза ведут через пленки электролита с разделением катода от анода пакетом не меньше, чем количество компонентов в сплаве диафрагм из пористого диэлектрика, например, кварцевой ткани марки КТ-11с8/3ТО толщиной около 0,1-0,5 мм, собранных свободно между собой и пропитанных электролитом из расплава хлористого цинка с добавлением, вес.% хлористого калия - 15-20; хлористого натрия - 10-15.

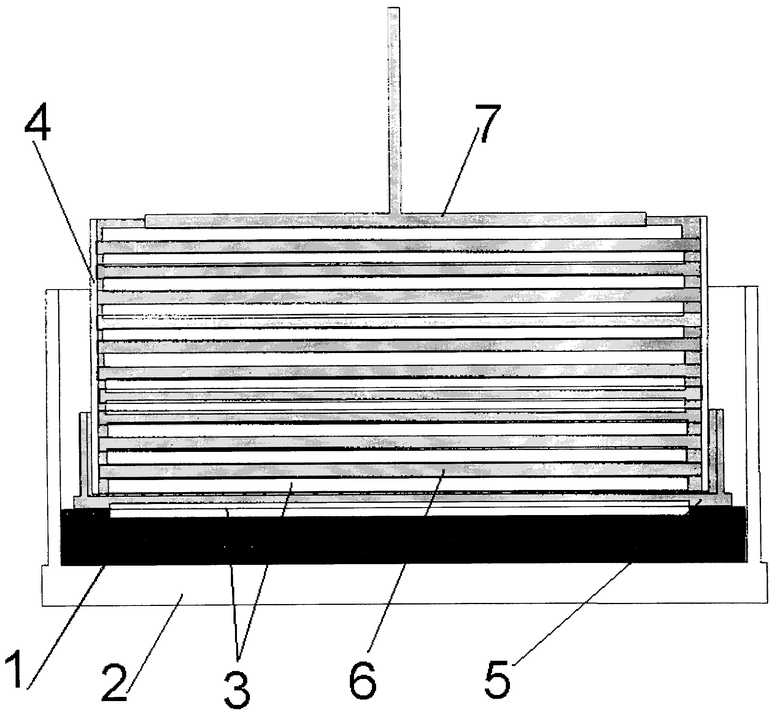

Осуществление способа поясняется схемой на чертеже.

Исходный сплав отходов (1) в анодной ванне (2) расплавляют при 220-300°С на электроплите. Поверхность расплава покрывают слоем электролита (3) из расплава солей (например, расплава, вес.%: хлористого цинка - 70, хлористого калия - 18, хлористого натрия - 12 с температурой плавления 203°С). На поверхность расплава устанавливают цилиндрическую полость (4) с дном (5) из пористой термостойкой кварцевой ткани, например марки КТ-11с8/3ТО. Полость (4) заполнена послойно пакетом диафрагм (6) из такой же кварцевой ткани, пропитанной электролитом из указанного расплава солей. Толщина ткани 0,12 мм, а толщина пленки электролита 0,13 мм. Количество диафрагм (6) более двух, предпочтительно больше, чем количества компонентов в сплаве. Сверху пакета диафрагм, пропитанных электролитом, накладывают металлический диск-катод (7) с токоподводом к отрицательному полюсу постоянного тока. По окончании задаваемой длительности прохождения постоянного тока напряжением 30-50 В и силой тока 6-9 А. С каждой диафрагмы поочередно снимают катодный металл, группируют по номеру расстояния от анода и анализу металла на каждой диафрагме.

Пример конкретного выполнения способа.

Пример: Навеску 100 г сплава, содержащего, вес.%: Bi - 29,2; Sn - 33; Pb - 32; Cd - 3,8; In - 1,8; Sb - 0,2 загружают в анодную ванну, расплавляют и поддерживают температуру 240°С. На поверхность погружают катодный цилиндр с герметичным дном из кварцевой пористой ткани внутри с пакетом диафрагм из кварцевой ткани марки КТ-11 с8/3ТО, пропитанной электролитом состава, вес.%: хлористого цинка - 70, хлористого калия - 18, хлористого натрия - 12. Верхняя диафрагма в полости цилиндра покрыта металлическим катодом с токоподводом к отрицательному контакту постоянного тока. Включают постоянный ток силой 6,9 А напряжением 31 В и ведут электролиз в течение 5,3 часов.

Катодный цилиндр поднимают и сливают катодный металл из полостей между диафрагмами.

Получают концентраты металлов состава, показанного в таблице 1.

Таблица 2 показывает, что электролиз через пакет из 10 диафрагм позволило разделить 6 металлов на отдельные сплавы-концентраты, пригодные для рафинирования. Предлагаемый способ позволяет из металлических отходов сложного состава за одну операцию получить отдельные черновые металлы,

Литература

1. Авт.св. № 531380. - Заявка № 1519707, - Сутурин С.Н., Никитина В.Д., Дьяков В.Е., Семенов А.Е., и др. - Способ электролитического рафинирования индия. - От 25.05.70 - М.кл. С25с 3/00

2. Прототип № 1776093, М.кл. С25С 3/34. - Омельчук А.А., Мелехин В.Т. Зарубицкий О.Г., Горбач В.Н., и др. - Способ рафинирования легкоплавких металлов. Оп. 10.04.1995.

Изобретение относится к металлургии цветных металлов и может быть использовано в технологии переработки отходов легкоплавких сплавов. Способ разделения металлов из отходов легкоплавких сплавов включает электролиз путем анодного растворения металлов отходов сплавов в расплаве электролита, содержащего хлорид цинка и хлориды натрия и калия, с разделением катода и анода пористой диафрагмой, пропитанной электролитом. Электролиз ведут через пакет диафрагм, взятых в количестве, не менее количества металлов - компонентов в сплаве. После анодного растворения проводят поочередное снятие металлов - компонентов сплавов в виде сплавов-концентратов с каждой диафрагмы. Электролиз ведут через пакет диафрагм из слоев пористой кварцевой ткани, пропитанной расплавом электролита состава, вес.%: хлористого калия - 15-20, хлористого натрия - 10-15, остальное - хлористый цинк. Техническим результатом изобретения является получение отдельных черновых металлов-компонентов сплава. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ разделения металлов из отходов легкоплавких сплавов электролизом путем анодного растворения металлов отходов сплавов в расплаве электролита, содержащего хлорид цинка и хлориды натрия и калия, с разделением катода и анода пористой диафрагмой, пропитанной электролитом, отличающийся тем, что электролиз ведут через пакет диафрагм, взятых в количестве не менее количества металлов - компонентов в сплаве, с последующим поочередным раздельным снятием металлов - компонентов сплавов в виде сплавов-концентратов с каждой диафрагмы.

2. Способ по п.1, отличающийся тем, что электролиз ведут через пакет диафрагм из слоев пористой кварцевой ткани, пропитанной расплавом электролита состава, вес.%: хлористого калия 15-20, хлористого натрия 10-15, хлористый цинк остальное.

| СПОСОБ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1991 |

|

RU1776093C |

| Способ электролитического рафинирования индия | 1970 |

|

SU531380A1 |

| СПОСОБ РАФИНИРОВАНИЯ ИНДИЯ | 0 |

|

SU253369A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1994 |

|

RU2090660C1 |

| GB 1519284 A, 26.07.1978 | |||

| Стеклоблочный воздухоподогреватель-очиститель | 2020 |

|

RU2738192C1 |

| WO 2006080565 A1, 03.08.2006 | |||

| US 5543031 A, 06.08.1996. | |||

Авторы

Даты

2011-05-27—Публикация

2010-01-28—Подача