ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данная заявка на изобретение испрашивает приоритет заявки на патент США № 61/256520, озаглавленной «Синтез порошков диборида титана», поданной 30 октября 2009 года, которая включена по ссылке во всей своей полноте.

УРОВЕНЬ ТЕХНИКИ

[0002] При производстве алюминия и других металлов в качестве различных конструктивных элементов электролизеров используются материалы, которые выдерживают экстремальные условия (т.е. высокие температуры и/или агрессивные окружающие среды). Примером одного такого материала является диборид титана.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Диборид титана (TiB2) обладает уникальными механическими, физическими и химическими свойствами, которые делают его желаемым материалом для различных применений, включая, например, конструктивные элементы электролизеров. Размер частиц диборида титана оказывает влияние на технологические параметры, включая: спекаемость и формуемость в продукты на основе TiB2, и, таким образом, размер частиц диборида титана оказывает влияние на эксплуатационные качества изделий из TiB2.

[0004] В широком смысле, настоящее изобретение направлено на синтез диборида титана с конкретным размером частиц (например, средним размером частиц). Автор настоящего изобретения обнаружил, что при регулировании одного или более технологических параметров также регулируется размер полученных в результате частиц продукта диборида титана. Таким образом, размером частиц продукта диборида титана можно управлять, варьируя количество серы в химической реакции диборида титана (например, в карботермической реакции); варьируя время выдержки смеси предшественников; варьируя температуру реакции, и/или варьируя расход инертного газа через реактор. Один или более из данных факторов можно варьировать по отдельности, или в сочетании, для эффективного получения продукта диборида титана, имеющего предписанный средний размер частиц (или средний диаметр частиц в случае сферической/круглой частицы). Другие параметры, включая чистоту и/или площадь поверхности, также можно регулировать одним или более из этих параметров. Таким образом, диборид титана, изготовленный в соответствии с настоящим описанием, можно использовать в различных применениях, которые могут требовать различных средних размеров частиц и/или разной чистоты диборида титана. В некоторых вариантах реализации продукты диборида титана по настоящему изобретению могут использоваться в конструктивных элементах и/или электродах электролизеров, включая, например, катоды.

[0005] В одном аспекте настоящего описания предлагается способ. Данный способ включает следующие стадии: (а) выбор целевого среднего размера частиц для целевого продукта диборида титана; (b) выбор по меньшей мере одного технологического параметра из группы, состоящей из: количества серы, расхода инертного газа (например, среды реакции), времени выдержки и температуры реакции; (с) выбор условия технологического параметра исходя из целевого среднего размера частиц; и (d) получение реального продукта диборида титана с реальным средним размером частиц, используя упомянутый по меньшей мере один технологический параметр, причем, благодаря упомянутому по меньшей мере одному технологическому параметру, реальный средний размер частиц соответствует целевому среднему размеру частиц.

[0006] В одном варианте реализации упомянутый по меньшей мере один технологический параметр представляет собой количество серы; и условие количества серы составляет не более примерно 1,0 мас.%. В данном варианте реализации реальный средний размер частиц диборида титана составляет не более примерно 7 микрон.

[0007] В одном варианте реализации упомянутый по меньшей мере один технологический параметр представляет собой температуру реакции; при этом, когда условие температуры реакции составляет в диапазоне от по меньшей мере примерно 1450°С до 1500°С, реальный средний размер частиц диборида титана составляет в диапазоне от примерно 4 микрон до примерно 7 микрон.

[0008] В одном варианте реализации упомянутый по меньшей мере один технологический параметр представляет собой время выдержки; при этом, когда условие времени выдержки составляет в диапазоне от примерно 0,5 часа до примерно 1 часа, реальный средний размер частиц диборида титана составляет в диапазоне от примерно 4,5 микрон до примерно 8 микрон.

[0009] В одном варианте реализации упомянутый по меньшей мере один технологический параметр включает расход инертного газа и количество серы. В данном варианте реализации, когда условие количества серы составляет не более примерно 1 мас.%, и, когда условие расхода инертного газа составляет в диапазоне по меньшей мере примерно 0,5 литра в минуту, реальный средний размер частиц диборида титана составляет не более примерно 6,5 микрон.

[0010] В другом аспекте настоящего изобретения предлагается способ. Данный способ включает: (а) выбор целевого среднего размера частиц для целевого продукта диборида титана; (b) выбор количества серы исходя из целевого среднего размера частиц; и (с) получение реального продукта диборида титана с реальным средним размером частиц, причем, благодаря данному количеству серы, реальный средний размер частиц соответствует целевому среднему размеру частиц.

[0011] В одном варианте реализации, когда количество серы составляет не более примерно 1,0 мас.%, реальный средний размер частиц диборида титана составляет не более примерно 7 микрон.

[0012] В некоторых вариантах реализации способ включает выбор по меньшей мере одного технологического параметра. Например, технологический параметр может быть одним или более из следующих: расход инертного газа, время выдержки и температура реакции; и другие. Например, когда выбран по меньшей мере один технологический параметр, условие технологического параметра основывается на одном или на обоих из следующих: (а) целевой средний размер частиц (например, заданный диапазон размеров частиц диборида титана); и/или количество серы (например, заданное количество серы, например, выбранное заранее).

[0013] В одном варианте реализации один или более из способов могут включать стадию деагломерации реального продукта диборида титана для удаления множества агломератов в продукте дибориде титана. Неограничивающий пример деагломерации включает помол. В некоторых вариантах реализации помол продукта диборида титана происходит в течение некоторого промежутка времени, основанного на количестве серы в смеси предшественников. В других вариантах реализации время помола может быть основано на том, выбраны ли другие технологические параметры (например, расход инертного газа, время выдержки и/или температура реакции).

[0014] В некоторых вариантах реализации способ включает приготовление агломерированной смеси (например, смеси предшественников), включающее: подмешивание в жидкость источника бора, источника углерода (например, углеродного компонента), источника титана и необязательных добавок с образованием суспензии; и сушку данной суспензии с получением агломерированной смеси. Например, сушка может включать распылительную сушку.

[0015] В еще одном аспекте настоящего изобретения предлагается способ. Данный способ включает следующие стадии: (а) выбор целевого среднего размера частиц для целевого продукта диборида титана; (b) выбор количества серы исходя из целевого среднего размера частиц; и (с) получение реального продукта диборида титана с реальным средним размером частиц, причем, благодаря данному количеству серы, реальный средний размер частиц соответствует целевому среднему размеру частиц; при этом получение включает: реагирование в реакторе смеси предшественников, включающей: источник титана, источник бора, источник углерода и данное количество серы.

[0016] В некоторых вариантах реализации, после стадии получения, способ включает: переработку реального продукта диборида титана в одно из следующих: катод; конструкцию алюминиевого электролизера; и их комбинации.

[0017] В другом аспекте настоящего изобретения предлагается электрод (например, катод). Данный катод включает продукт из порошка диборида титана, причем продукт выполнен из диборида титана со средним размером частиц, не превышающим примерно 6 микрон. Например, продукт диборида титана может быть получен одним или более из раскрытых здесь способов. В некоторых вариантах реализации катод, сформированный из диборида титана, имеет свойства, включающие: электропроводность; твердость, прочность, модуль упругости, стойкость к механической эрозии; сопротивление истиранию, легкость в обработке (например, более низкую температуру и давление, обусловленные более низким размером частиц).

[0018] Используемый здесь термин «диборид титана» относится к соединению с химической формулой TiB2. В одном варианте реализации диборид титана представляет собой керамический материал в виде частиц. Используемый здесь термин «продукт диборид титана» относится к частицам диборида титана. В одном варианте реализации продукт диборид титана относится к конечному продукту стадии реагирования.

[0019] Используемый здесь термин «выбор» относится к выбору одного или более критериев. В некоторых вариантах реализации выбор может учитывать желаемые химические, материальные или физические свойства продукта диборида титана. Например, некоторые выбранные свойства могут включать размер частиц, площадь поверхности, чистоту и морфологию (например, форму). В некоторых вариантах реализации выбор может быть сделан заранее.

[0020] Используемый здесь термин «технологический параметр» относится к параметру, который можно варьировать или изменять. Например, существуют многочисленные технологические параметры, которые можно модифицировать или регулировать в соответствии с одним или более способами по настоящему изобретению. Некоторые неограничивающие примеры технологических параметров включают: количество серы, расход инертного газа (через реактор), температуру реакции и время выдержки, помимо прочих.

[0021] В некоторых вариантах реализации один или более технологических параметров можно варьировать или изменять для того, чтобы получить частицы диборида титана, имеющие целевой средний размер частиц.

[0022] В четырех отдельных вариантах реализации технологические параметры включают, по отдельности, количество серы, расход инертного газа (через реактор), температуру реакции и время выдержки («время пребывания»). В одном варианте реализации технологические параметры включают количество серы, расход инертного газа (через реактор), температуру реакции и время выдержки («время пребывания»). В другом варианте реализации технологические параметры включают количество серы, расход инертного газа и температуру реакции. В другом варианте реализации технологические параметры включают количество серы и расход инертного газа. В другом варианте реализации технологические параметры включают расход инертного газа, температуру реакции и время выдержки. В другом варианте реализации технологические параметры включают расход инертного газа и время выдержки. В другом варианте реализации технологические параметры включают температуру реакции и время выдержки.

[0023] Используемый здесь термин «условие» относится к конкретному ограничению или лимитированию. В некоторых вариантах реализации условие относится к величине или количеству. Неограничивающие примеры включают: время (в часах), количества (в мас.% или в массах), теплоту (измеренную в температуре) и/или скорости (расходы, скорости реакции(й)). В некоторых вариантах реализации условие может относиться к существованию условия (например, наличие серы против отсутствия серы, продувка аргоном против закрытого реакционного сосуда).

[0024] Используемый здесь термин «целевой» относится к цели. В качестве неограничивающего примера, «целевой» может относиться к тому среднему размеру частиц продукта диборида титана, который является целью данного способа. Может существовать более чем одно целевое значение, поскольку в различных областях использования и технологиях имеют применения различные целевые размеры частиц диборида титана.

[0025] Используемый здесь термин «частица» относится к единице чего-либо (например, отдельный кусок). Одним примером частицы является частица диборида титана из продукта TiB2.

[0026] Используемый здесь термин «размер частицы» относится к эффективной длине частицы (например, длине частицы диборида титана). Иногда по отношению к «частице» могут взаимозаменяемо использоваться термины «зерно», «кристалл» и/или «кристаллит». Аналогично, в некоторых примерах «размер частицы» может также именоваться «размером зерна» или «размером кристалла». Размер частицы у некоторого количества частиц (например, продукта диборида титана) может быть аппроксимирован усреднением значения по количеству. Неограничивающие примеры измерений среднего размера частиц включают: (1) «распределение частиц по размерам» (обозначаемое как «PSD») и (2) площадь поверхности (м2/г).

[0027] Используемый здесь термин «распределение частиц по размерам» относится к относительным количествам присутствующих частиц, отсортированных в соответствии с числом присутствующих размеров. Например, PSD D10 в 7 микрон означает, что 10% частиц меньше примерно 7 микрон, в то время как 90% частиц равны или больше чем примерно 7 микрон. В качестве другого примера, PSD D50 в 12 микрон означает, что половина частиц меньше примерно 12 микрон, в то время как другая половина частиц равна или больше чем примерно 12 микрон, а PSD D90 в 20 микрон означает, что 90% частиц меньше примерно 20 микрон, в то время как 10% частиц равны или больше чем примерно 20 микрон. В общем, при указании на один и тот же материал, распределения частиц по размерам от D10 до D90 будут возрастающими (т.е. значения D90 больше, чем значения как D50, так и D10, в то время как значения D50 больше, чем значения D10). Хотя здесь указываются значения D10, D50 и D90, совершенно очевидно, что при измерении размера частиц диборида титана PSD может быть любым применимым PSD, а не ограничиваться значениями D10, D50 и D90.

[0028] Используемый здесь термин «площадь поверхности» относится к величине площади открытой поверхности, которой обладает твердый объект, выраженной в единицах площади. Площадь поверхности измеряют в единицах м2/г. В общем, чем больше площадь поверхности, тем меньше отдельные частицы измеряемого образца.

[0029] В некоторых вариантах реализации выбранный и/или реальный размер частиц диборида титана может иметь узкий диапазон или широкий диапазон. В некоторых вариантах реализации распределение частиц по размерам (например, распределение среднего размера частиц) может иметь более одной моды (бимодальное, тримодальное и т.д.). В некоторых вариантах реализации размер частиц диборида титана составляет в диапазоне от примерно 0,1 микрона до примерно 0,5 микрона, от примерно 0,5 микрона до примерно 1,5 микрона, или от примерно 1,5 микрона до примерно 4,5 микрон, или от примерно 4,5 микрона до примерно 6,5 микрон, или от примерно 6,5 микрона до примерно 9 микрон, или от примерно 9 микрон до примерно 12 микрон, или от примерно 12 микрон до примерно 15,0 микрон, или от примерно 15 микрон до примерно 18 микрон, или от примерно 18 микрон до примерно 20 микрон. В одном варианте реализации распределение частиц по размерам составляет в диапазоне от примерно 0,5 микрона до примерно 4 микрон, или от примерно 4 микрон до примерно 8 микрон, или от примерно 8 микрон до примерно 12 микрон, или от примерно 12 микрон до примерно 20 микрон. В некоторых вариантах реализации распределение частиц по размерам составляет в диапазоне от примерно 20 микрон до примерно 30 микрон, или от примерно 30 микрон до примерно 40 микрон, или от примерно 40 микрон до примерно 50 микрон, или от примерно 50 микрон до примерно 60 микрон, или от примерно 60 микрон до примерно 70 микрон, или от примерно 70 микрон до примерно 80 микрон, или выше, что может быть желательным. В одном варианте реализации размер частиц диборида титана составляет в диапазоне от примерно 0,1 микрона до примерно 20 микрон. В некоторых вариантах реализации размер частиц диборида титана составляет менее примерно одного микрона. В других вариантах реализации размер частиц диборида титана составляет не более чем примерно 20 микрон, или не более чем примерно 30 микрон, или не более чем примерно 40 микрон, или не более чем примерно 50 микрон, не более чем примерно 60 микрон, не более чем примерно 70 микрон или не более чем примерно 80 микрон.

[0030] Используемый здесь термин «сера» означает серосодержащий материал (например, элемент(ы) и/или соединение(я), содержащие или включающие серу). Неограничивающие примеры серосодержащего материала включают элементарную серу, сульфид железа, сульфид цинка, сульфид меди, сульфид никеля, сульфат железа, сульфат цинка, сульфат меди, сульфат никеля, сульфид меди-железа и сульфат меди-железа, среди других добавок серосодержащих соединений, сульфидов металлов и сульфатов металлов. В некоторых вариантах реализации серосодержащий материал может быть вовлечен в карботермическую реакцию в качестве дополнительного предшественника или добавки.

[0031] Используемый здесь термин «количество серы» относится к количеству серы, например, массовому проценту серы. Неограничивающие примеры включают: массовый процент или альтернативно объемный процент серы, присутствующей в смеси предшественников. В некоторых вариантах реализации сера существует в качестве примеси в одном или более реагентах смеси предшественников. В качестве неограничивающих примеров, определенные источники углерода, катализаторы и/или другие материалы содержат серу, и, таким образом, вносят вклад в количество серы в смеси предшественников. В других вариантах реализации сера может быть добавкой, которую добавляют к смеси предшественников.

[0032] В другом аспекте настоящего изобретения предлагается электрод (например, катод). Данный катод включает продукт из порошка диборида титана, причем продукт выполнен из диборида титана со средним размером частиц диборида титана, составляющим не более чем примерно 6 микрон. В некоторых вариантах реализации катод, сформованный из диборида титана, имеет свойства, включающие: электропроводность; твердость, прочность, модуль упругости, стойкость к механической эрозии; сопротивление истиранию, легкость в обработке (например, более низкую температуру и давление, обусловленные более низким размером частиц).

[0033] В некоторых случаях, сера может присутствовать в источнике углерода в качестве примеси. Например, углеродная сажа может содержать примерно 1,3% серы, прокаленный нефтяной кокс может содержать примерно 1,20% серы, а синтетический графит может содержать серу в диапазоне от примерно 0,0% до примерно 0,1%. В некоторых вариантах реализации использование источника углерода, такого как синтетический графит с примерно 0,008 мас.% серы, относят к свободному от серы или не содержащему серу материалу. Таким образом, сера может присутствовать в меняющихся количествах в одном или более из компонентов по настоящему изобретению.

[0034] В некоторых вариантах реализации сера может отсутствовать в смеси предшественников. В других вариантах реализации количество серы в смеси предшественников (и/или в источнике углерода) составляет по меньшей мере примерно 0,1%, или по меньшей мере примерно 0,2%, или по меньшей мере примерно 0,3%, или по меньшей мере примерно 0,4%, или по меньшей мере примерно 0,5%, или по меньшей мере примерно 0,6%, или по меньшей мере примерно 0,7%, или по меньшей мере примерно 0,8%, или по меньшей мере примерно 0,9%, или по меньшей мере примерно 1,0%, или по меньшей мере примерно 2,0%, или по меньшей мере примерно 4,0%, или по меньшей мере примерно 6%, или по меньшей мере примерно 8%, или по меньшей мере примерно 10%, или по меньшей мере примерно 15%. В других вариантах реализации количество серы в смеси предшественников может составлять не более чем примерно 0,1%, или не более чем примерно 0,2%, или не более чем примерно 0,3%, или не более чем примерно 0,4%, или не более чем примерно 0,5%, или не более чем примерно 0,6%, или не более чем примерно 0,7%, или не более чем примерно 0,8%, или не более чем примерно 0,9%, или не более чем примерно 1,0%, или не более чем примерно 2,0%, или не более чем примерно 4,0%, или не более чем примерно 6%, или не более чем примерно 8%, или не более чем примерно 10% или не более чем примерно 15%. В некоторых примерах, содержание серы в смеси предшественников составляет в диапазоне от примерно 0,0% до примерно 0,1%, или от примерно 0,1% до примерно 0,2%, или от примерно 0,2% до примерно 0,5%, или от примерно 0,5% до примерно 0,8%, или от примерно 0,8% до примерно 1,0%, или от примерно 1,0% до примерно 2,0%, или от примерно 2,0% до примерно 4,0%, или от примерно 4% до примерно 6%, или от примерно 6% до примерно 8%, или от примерно 8% до примерно 12%, или от примерно 12% до примерно 15%, и аналогично. В некоторых вариантах реализации источник серы, а также количество серы, может влиять на конечный продукт диборид титана. В качестве неограничивающего примера, когда в качестве источника серы использован сульфид железа, получаются большие кластеры диборида титана и зерна железа (например, по меньшей мере примерно 10 микрон), с дополнительным ростом зерен, находящихся в локализованных областях, содержащих, например, металлическое железо из сульфида железа.

[0035] Используемый здесь термин «получение» относится к изготовлению материала или продукта. В качестве неограничивающего примера, получение включает изготовление продукта диборида титана (т.е. химическое получение). В некоторых вариантах реализации получение диборида титана осуществляют на стадии реагирования.

[0036] Используемый здесь термин «реагирование» относится к химическому объединению одного или более материалов в другой (например, с образованием продукта). В качестве неограничивающего примера, реагирование включает химическое реагирование смеси предшественников при повышенной температуре, давлении или том и другом. В одном варианте реализации реагирование может относиться к карботермическому реагированию компонентов с образованием продукта.

[0037] Используемый здесь термин «карботермическая реакция» относится к реакции, которая использует сочетание тепла и углерода. В качестве неограничивающего примера, диоксид титана и оксид бора могут быть восстановлены углеродом с образованием диборида титана и монооксида углерода. В другом неограничивающем примере диоксид титана и борная кислота могут реагировать с углеродом с образованием диборида титана, монооксида углерода и воды. Дополнительное обсуждение карботермической реакции и дополнительной родственной реакции приводится в разделе «Примеры», который следует далее.

[0038] В некоторых вариантах реализации способ дополнительно включает выбор температуры реакции. В качестве одного неограничивающего примера, температура реакции является температурой, при которой завершается стадия получения (например, реагирования с образованием TiB2). В некоторых вариантах реализации стадия реагирования дополнительно включает нагревание смеси предшественников. В некоторых вариантах реализации температура реакции составляет: по меньшей мере примерно 1300°С, по меньшей мере примерно 1325°С, по меньшей мере примерно 1350°С, по меньшей мере примерно 1375°С, по меньшей мере примерно 1400°С, по меньшей мере примерно 1425°С, по меньшей мере примерно 1450°С, по меньшей мере примерно 1475°С, по меньшей мере примерно 1500°С, по меньшей мере примерно 1525°С, по меньшей мере примерно 1575°С, по меньшей мере примерно 1600°С, по меньшей мере примерно 1625°С, по меньшей мере примерно 1650°С, по меньшей мере примерно 1675°С, по меньшей мере примерно 1700°С или выше. В других вариантах реализации температура реакции составляет: не более чем примерно 1300°С, не более чем примерно 1325°С, не более чем примерно 1350°С, не более чем примерно 1375°С, не более чем примерно 1400°С, не более чем примерно 1425°С, не более чем примерно 1450°С, не более чем примерно 1475°С, не более чем примерно 1500°С, не более чем примерно 1525°С, не более чем примерно 1575°С, не более чем примерно 1600°С, не более чем примерно 1625°С, не более чем примерно 1650°С, не более чем примерно 1675°С, не более чем примерно 1700°С или ниже. В некоторых случаях смеси могут быть нагреты при температуре в диапазоне от примерно 1350°С до примерно 1375°С, или от примерно 1400°С до примерно 1450°С, или от примерно 1450°С до примерно 1500°С, или от примерно 1500°С до примерно 1550°С, или от примерно 1550°С до примерно 1600°С, или от примерно 1600°С до примерно 1650°С, или от примерно 1650°С до примерно 1700°С. В некоторых вариантах реализации способ дополнительно включает выбор времени выдержки. Используемый здесь термин «время выдержки» (например, «время пребывания») относится ко времени, в течение которого материалам дают возможность находиться в контакте друг с другом при конкретной температуре в течение некоторого периода времени. Например, время выдержки представляет собой количество времени, в течение которого предшественники (в смеси предшественников) поддерживаются при конкретной температуре (или в пределах температурного диапазона) и взаимодействуют. В некоторых вариантах реализации время выдержки выбирают исходя из по меньшей мере одного из следующих: целевой размер частиц диборида титана и/или один или более технологических параметров.

[0039] Неограничивающие примеры времени выдержки составляют: по меньшей мере примерно 10 секунд, по меньшей мере примерно минуту, по меньшей мере примерно 2 минуты, по меньшей мере примерно 4 минуты, по меньшей мере примерно 7 минут, по меньшей мере примерно 10 минут, по меньшей мере примерно 0,25 часа, по меньшей мере примерно 0,5 часа, или по меньшей мере примерно 1 час, или по меньшей мере примерно 2 часа, или по меньшей мере примерно 3 часа, или по меньшей мере примерно 4 часа, или по меньшей мере примерно 6 часов, или по меньшей мере примерно 8 часов, или по меньшей мере примерно 10 часов. В других вариантах реализации смесь может быть нагрета в течение периода времени не более чем примерно 10 секунд, не более чем примерно 1 минута, не более чем примерно 2 минуты, не более чем примерно 4 минуты, не более чем примерно 7 минут, не более чем примерно 10 минут, не более чем примерно 0,25 часа, не более чем примерно 0,5 часа, или не более чем примерно 1 час, или не более чем примерно 2 часа, или не более чем примерно 4 часа, или не более чем примерно 6 часов, или не более чем примерно 8 часов или не более чем примерно 10 часов. В некоторых примерах, смесь может быть нагрета в течение периода в диапазоне: от примерно 0,10 часа до примерно 0,5 часа, или от примерно 0,5 часа до примерно 1 часа, или от примерно 1 часа до примерно 1,5 часа, или от примерно 1,5 часа до примерно 2 часов, или от примерно 2 часов до примерно 3 часов, или от примерно 3 часов до примерно 4 часов, или от примерно 4 часов до примерно 5 часов, или от примерно 5 часов до примерно 6 часов, или от примерно 6 часов до примерно 7 часов, или от примерно 8 часов до примерно 9 часов, или от примерно 9 часов до примерно 10 часов или более.

[0040] Используемый здесь термин «смесь предшественников» относится к компонентам или материалам, которые используются для изготовления другого материала или продукта.

[0041] Используемый здесь термин «соответствует» означает находиться в согласии и/или в соответствии. В качестве неограничивающего примера, реальный продукт диборид титана может иметь размер частиц, который соответствует целевому размеру частиц продукта диборида титана. В некоторых вариантах реализации термин «соответствует» включает реальный средний размер частиц, который может использоваться тем же самым образом с тем же самым успехом и результатами, как и прогнозировалось для целевого среднего размера частиц. В качестве неограничивающих примеров, реальный средний размер частиц диборида титана может быть идентичен целевому среднему размеру частиц в пределах примерно 0,01 микрона, или в пределах примерно 0,05 микрона, или в пределах примерно 0,1 микрона, или в пределах примерно 0,25 микрона, или в пределах примерно 0,4 микрона, или в пределах примерно 0,5 микрона, или в пределах примерно 0,7 микрона, или в пределах примерно 0,8 микрона, или в пределах примерно 0,9 микрона, или в пределах примерно 1 микрона, или в пределах примерно 1,5 микрона, или в пределах примерно 2 микрон, или в пределах примерно 3 микрон, или в пределах примерно 4 микрон, и аналогичных. В качестве неограничивающих примеров, реальный продукт диборид титана может иметь размер частиц, который составляет в пределах по меньшей мере примерно 5% от целевого размера частиц продукта диборида титана, в пределах по меньшей мере примерно 10% от целевого размера частиц продукта диборида титана, в пределах по меньшей мере примерно 20% от целевого размера частиц продукта диборида титана, в пределах по меньшей мере примерно 50% от целевого размера частиц продукта диборида титана, в пределах по меньшей мере примерно 75% от целевого размера частиц продукта диборида титана, в пределах по меньшей мере примерно 100% от целевого размера частиц продукта диборида титана. В качестве неограничивающего примера, PSD и/или площадь поверхности у реального размера частиц TiB2 может полностью перекрываться, или находиться в пределах определенного процента или целевого диапазона.

[0042] Используемый здесь термин «источник титана» относится к химическому реагенту, который обеспечивает титан в конечном продукте дибориде титана. Одним примером является, но не ограничивается этим, диоксид титана. Используемый здесь термин «источник бора» относится к химическому реагенту, который обеспечивает бор в конечном продукте дибориде титана. Неограничивающие примеры источников бора включают, но не ограничиваются ими, оксид бора и/или борную кислоту. Используемый здесь термин «источник углерода» относится к химическому реагенту, который обеспечивает углерод в химической реакции, чтобы запустить получение конечного продукта диборида титана. В некоторых вариантах реализации источники углерода могут быть встречающимися в природе, синтетическими или их сочетаниями. Неограничивающие примеры источников углерода включают, но не ограничиваются ими: углеродную сажу, синтетический графит и прокаленный нефтяной кокс, помимо прочих.

[0043] В одном варианте реализации в качестве источника углерода используется углеродная сажа. Углеродная сажа может быть получена крекингом нефтяного масла в реакторах и отделена от газообразных продуктов сгорания. В некоторых вариантах реализации углеродная сажа может обеспечивать тонкодисперсные распределения частиц по размерам.

[0044] В одном варианте реализации в качестве источника углерода используется синтетический графит. Синтетический графит может быть получен высокотемпературной обработкой аморфных углеродных компонентов (например, каменноугольной смолы или нефтяного кокса) в диапазоне температур графитизации от примерно 2000°С до примерно 3000°С, причем столь высокая температура способна производить углеродный компонент с низким содержанием примесей.

[0045] В одном варианте реализации в качестве источника углерода можно использовать прокаленный нефтяной кокс. Прокаленный нефтяной кокс может быть получен путем полимеризации посредством термообработки исходного сырья на основе нефти (например, не полностью закоксованного кокса), с дальнейшей термообработкой для удаления летучих соединений.

[0046] В некоторых вариантах реализации стадия получения включает, перед стадией реагирования, приготовление смеси предшественников (например, агломерированной формы объединенной смеси предшественников). В некоторых вариантах реализации стадия получения включает, например, подмешивание в жидкость источника бора, источника углерода, источника титана и необязательных добавок с образованием суспензии; и сушку суспензии с получением агломерированной смеси. В одном варианте реализации сушка включает распылительную сушку.

[0047] Используемый здесь термин «агломерация» относится к частицам, агрегированным или связанным вместе в кластеры. Например, в продукте дибориде титана частицы могут быть агломерированы вместе в более крупные комки или массы, причем каждый комок обладает некоторым видом связи или контактом между множеством частиц. Агломерированный продукт диборид титана может иметь небольшие пустоты или пространства между отдельными зернами в комке или массе (например, между отдельными зернами).

[0048] В некоторых вариантах реализации смесь предшественников включает реагенты и необязательные добавки. Используемый здесь термин «добавка» относится к чему-либо, что добавляют для видоизменения или улучшения общих свойств и/или качественных характеристик в материале. В некоторых вариантах реализации добавка относится к материалам, используемым в сочетании со смесью предшественников для улучшения чистоты, PSD или площади поверхности продукта диборида титана. Неограничивающие примеры добавок включают: катализаторы, поверхностно-активные вещества и жидкости, которые помогают довести реакцию до завершения и/или ограничить нежелательные побочные реакции. В качестве добавки к смеси предшественников могут использоваться жидкости, чтобы способствовать растворению, суспендированию и/или смешению одного или более из предшественников. В некоторых вариантах реализации жидкости являются реакционноспособными, в то время как в других вариантах реализации жидкости являются нереакционноспособными. Жидкости могут включать органические или неорганические материалы. Могут быть использованы кислотные, основные или нейтральные жидкости. В качестве неограничивающих примеров, одной из таких жидкостей является вода. В некоторых вариантах реализации могут использоваться катализаторы для стимулирования протекания реакции до предпочтительных промежуточных продуктов (интермедиатов) и/или продуктов. В качестве неограничивающих примеров, подходящие катализаторы включают оксиды переходных металлов, но не ограничиваются ими. В некоторых вариантах реализации катализаторы могут включать, но не ограничиваются ими, оксид железа, оксид никеля, оксид хрома, оксид марганца, оксид кобальта, оксид ванадия и аналогичные.

[0049] Неограничивающие примеры смешения включают: однородное смешение, тщательное смешение, гомогенное смешение, дисперсионное смешение и их комбинации. Неограничивающие примеры способов смешения включают: мокрый помол, распылительную сушку, сухой помол, сухую агломерацию, мокрую агломерацию, уплотнение прокаткой и их комбинации.

[0050] Используемый здесь термин «поверхностно-активное вещество» относится к материалу, который способствует смешению. Поверхностно-активные вещества могут использоваться с другими способствующими смешению добавками или без них (например, но не ограничиваясь этим, жидкостями), чтобы содействовать диспергированию предшественников и увеличивать контакт между одним или более реагентами. В качестве неограничивающего примера, поверхностно-активное вещество может быть добавлено к смеси предшественников, чтобы уменьшить поверхностное натяжение между жидкостью, позволяя ей проникать в твердые вещества для диспергирования и/или смешения.

[0051] В некоторых вариантах реализации способ включает деагломерацию реального продукта диборида титана для удаления множества агломератов в продукте дибориде титана. Например, деагломерация может включать помол продукта диборида титана в течение некоторого интервала времени исходя из количества серы в смеси предшественников. Используемый здесь термин «деагломерация» относится к разделению частиц, которые скомканы или связаны вместе в агломерат. В некоторых вариантах реализации деагломерация совершается помолом. Неограничивающие примеры деагломерации включают, например, способы коммутации, известные в данной области техники, помол, измельчение ультразвуком, струйный помол и их комбинации.

[0052] Используемый здесь термин «помол» относится к процессу, который уменьшает размер материала. Например, помол может использоваться в продукте дибориде титана для удаления агломератов при сохранении размеров частиц диборида титана (например, разбивая скопления частиц, в то время как сами частицы остаются нетронутыми).

[0053] В некоторых вариантах реализации данный способ включает стадию направления потока инертного газа через реактор с некоторым расходом. Например, расход может быть выбран исходя из по меньшей мере одного из следующих: целевой средний размер частиц, один или более технологических параметров (т.е. количество серы, время выдержки, температура реакции), объем/размер реактора, устройство реактора и их комбинаций.

[0054] Используемый здесь термин «направление» относится к протеканию инертного газа через реактор (например, в реактор и из реактора) для поддержания идеальных условий реагирования. Неограничивающий пример направления включает протекание инертного газа через реактор при некотором расходе в л/минуту. Расход можно регулировать, например, чтобы согласовать реакторы различного размера и/или различные количества серы, присутствующей в смеси предшественников.

[0055] Используемый здесь термин «инертный газ» относится к нереакционноспособному газу. В качестве неограничивающего примера, инертный газ может быть благородным газом или другим газом, который предотвращает реакции атмосферы с химическими реагентами. В одном варианте реализации инертный газ покрывает смесь предшественников и предотвращает, уменьшает и/или исключает нежелательные побочные реакции. Например, инертный газ может удалять нежелательные промежуточные вещества или минерализующие компоненты из реактора, чтобы стимулировать получение высокочистого продукта диборида титана. Некоторые примеры инертного газа включают, но не ограничиваются этим, например: аргон, гелий и неон.

[0056] В некоторых вариантах реализации расход инертной атмосферы может составлять, но не ограничивается этим, по меньшей мере примерно 0,25 литра в минуту, или по меньшей мере примерно 0,5 литра в минуту, или по меньшей мере примерно 1,0 литр в минуту, или по меньшей мере примерно 2,0 литра в минуту, или по меньшей мере примерно 3,0 литра в минуту, или по меньшей мере примерно 4,0 литра в минуту, или по меньшей мере примерно 5 литров в минуту, или по меньшей мере примерно 7 литров в минуту, или по меньшей мере примерно 10 литров в минуту, или по меньшей мере примерно 12 литров в минуту, или по меньшей мере примерно 15 литров в минуту, или по меньшей мере примерно 20 литров в минуту. В других вариантах реализации расход может быть не более чем примерно 20 литров в минуту, не более чем примерно 15 литров в минуту, не более чем примерно 12 литров в минуту, не более чем примерно 10 литров в минуту, не более чем примерно 7 литров в минуту, не более чем примерно 5,0 литров в минуту, или не более чем примерно 3,5 литра в минуту, или не более чем примерно 2,5 литра в минуту, или не более чем примерно 1,5 литра в минуту, или не более чем примерно 1,0 литр в минуту, или не более чем примерно 0,5 литра в минуту, или не более чем примерно 0,25 литра в минуту. В некоторых примерах расход может находиться в диапазоне от примерно 0,25 литра в минуту до примерно 0,5 литра в минуту, или от примерно 0,5 литра в минуту до примерно 1,0 литра в минуту, или от примерно 1,0 литра в минуту до примерно 2,0 литров в минуту, или от примерно 2,0 литров в минуту до примерно 4,0 литров в минуту, или от примерно 4,0 литров в минуту до примерно 8,0 литров в минуту, или от примерно 8,0 литров в минуту до примерно 12,0 литров в минуту, или от примерно 12,0 литров в минуту до примерно 20,0 литров в минуту. В некоторых примерах расход может также именоваться скоростью продувки. Расход инертного газа может варьироваться исходя из размера реактора и устройства реактора.

[0057] В некоторых вариантах реализации, для большого среднего размера кристаллитов (например, среднего размера частиц), технологические параметры можно модифицировать следующим образом: увеличение количества серы, увеличение времени реакции, увеличение времени выдержки и/или более низкий расход инертного газа. В других вариантах реализации, для более тонкодисперсного (например, меньшего) среднего размера кристаллитов (например, среднего размера частиц), могут быть использованы малое количество серы, меньшее время выдержки, более низкая температура и/или увеличенный расход.

[0058] Способ может включать изготовление частиц диборида титана. В некоторых вариантах реализации частицы диборида титана, которые имеют небольшой размер, могут быть легкими в обработке и требовать более низких температуры и давления для изготовления (например, превращения в порошкообразные продукты диборида титана и другой материал из диборида титана), чем более крупные по размеру частицы диборида титана. В некоторых вариантах реализации некоторые материалы из диборида титана с различными размерами частиц могут давать продукты диборида титана, которые имеют различные химические, физические и электрические свойства, включая, например, твердость, прочность, модуль упругости, сопротивление истиранию и проводимость, среди прочего.

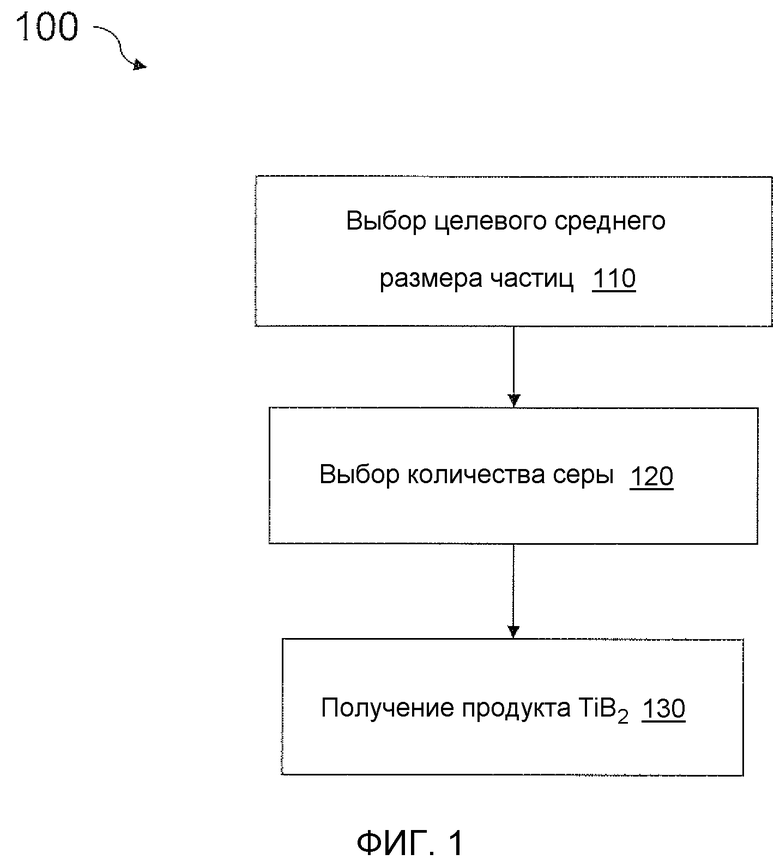

[0059] Обращаясь к Фиг. 1, на ней изображена технологическая схема для варианта реализации способа 100. Данный способ включает стадию выбора 110 целевого среднего размера частиц. В некоторых вариантах реализации целевой средний размер частиц может быть размером частиц или диапазоном, требуемым для конкретного применения, включая диборид титана, который является спекаемым, горячепрессуемым или иным образом, обрабатываемым для применений в электролизере, включая, например, электроды. Затем, данный способ включает выбор количества серы 120. В некоторых вариантах реализации количество серы в смеси предшественников соответствует источнику углерода, поскольку сера присутствует в качестве примеси в некоторых источниках углерода. В некоторых вариантах реализации выбранное количество серы непосредственно добавляют в смесь предшественников. В некоторых вариантах реализации было обнаружено, что количество серы в смеси предшественников оказывает прямое влияние на размер частиц диборида титана. Способ далее включает стадию получения реального продукта диборида титана. В некоторых вариантах реализации выбор целевого среднего размера частиц и выбор количества серы могут быть объединены, например, определением прямого эмпирического соотношения между количеством серы, размером полученных в результате частиц диборида титана и/или другими значимыми реакционными параметрами (например, расходом инертного газа, стехиометрией, катализатором(ами), временем выдержки, температурой и/или обработкой продукта, к примеру).

[0060] Обращаясь к Фиг. 2, на ней изображены операции на различных дополнительных стадиях как подмножество стадии получения 130. В других вариантах реализации описываемые способы включают одну или более из данных дополнительных стадий. Обращаясь к Фиг. 2, стадия получения 130 дополнительно включает: смешение с образованием суспензии/взвеси 140; сушку суспензии с образованием смеси предшественников 150; выдерживание смеси предшественников 160; нагревание смеси предшественников при температуре 170; и/или деагломерацию продукта диборида титана на отдельные частицы диборида титана 180; и их комбинацию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0061] Фиг. 1 представляет собой технологическую схему, изображающую вариант реализации способа по настоящему изобретению.

[0062] Фиг. 2 представляет собой вариант технологической схемы процесса химического получения диборида титана.

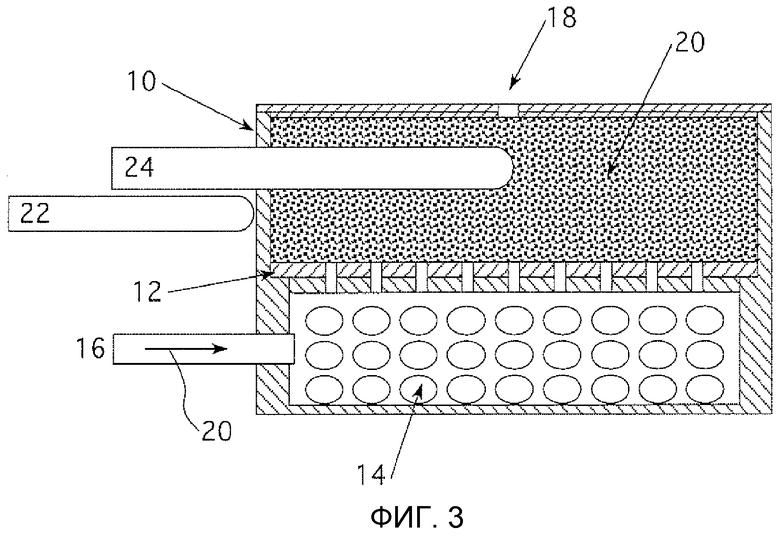

[0063] Фиг. 3 представляет собой диаграмму варианта реализации реактора, который можно использовать в соответствии с вариантами реализации настоящего изобретения.

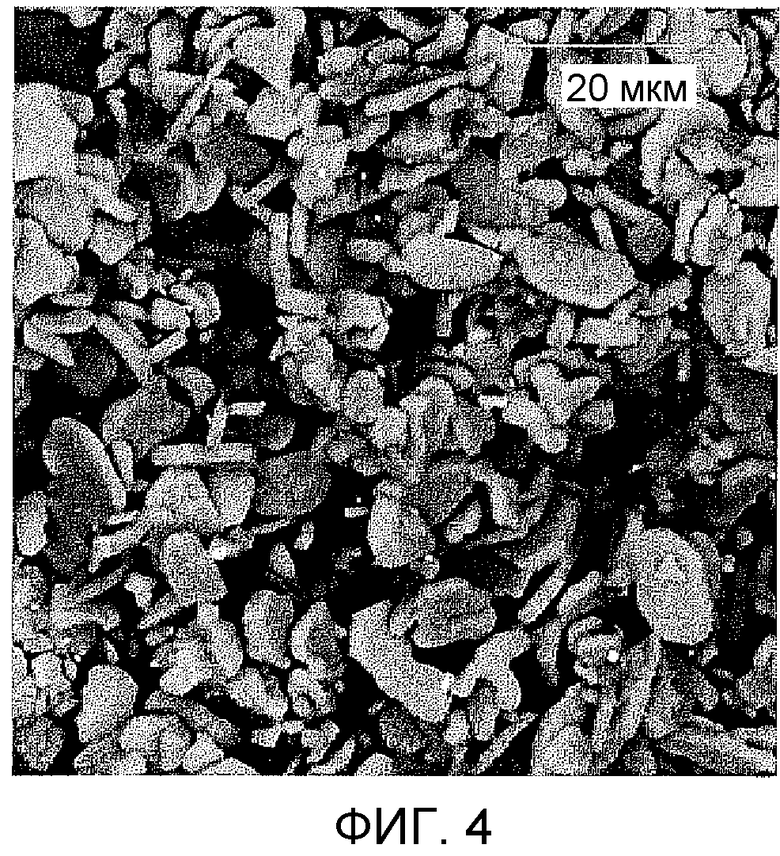

[0064] Фиг. 4 представляет собой СЭМ-микрофотографию продукта диборида титана, который получен в результате использования углеродной сажи в качестве источника углерода в соответствии со способом, изображенным на Фиг. 1.

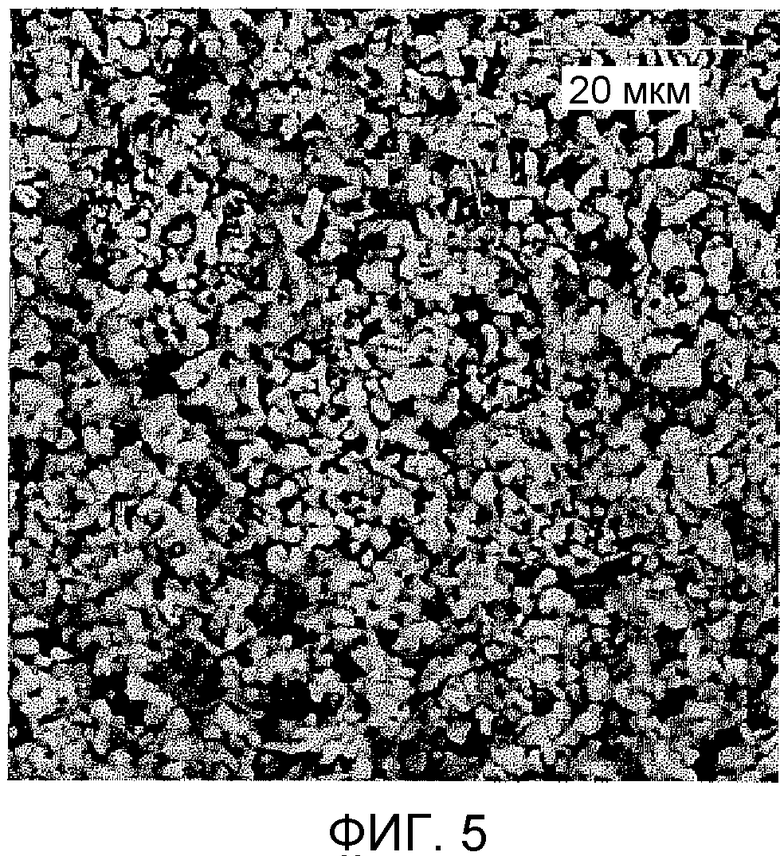

[0065] Фиг. 5 представляет собой СЭМ-микрофотографию продукта диборида титана, который получен в результате использования синтетического графита в качестве источника углерода в соответствии со способом, изображенным на Фиг. 1.

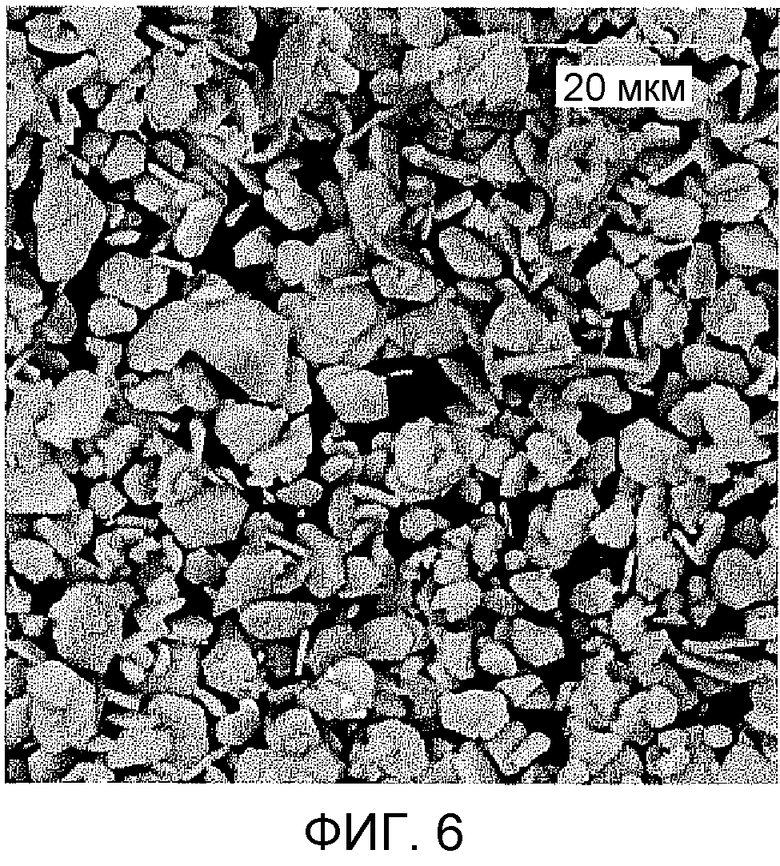

[0066] Фиг. 6 представляет собой СЭМ-микрофотографию продукта диборида титана, который получен в результате использования прокаленного нефтяного кокса в качестве источника углерода в соответствии со способом, изображенным на Фиг. 1.

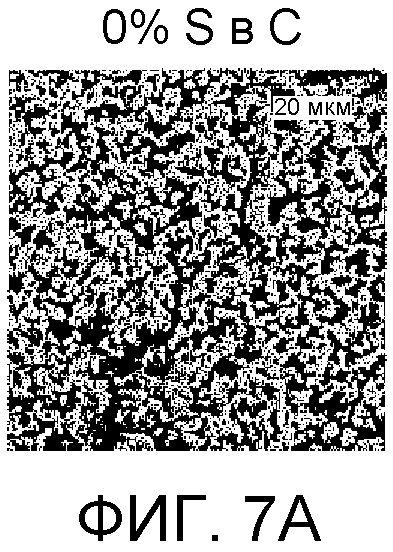

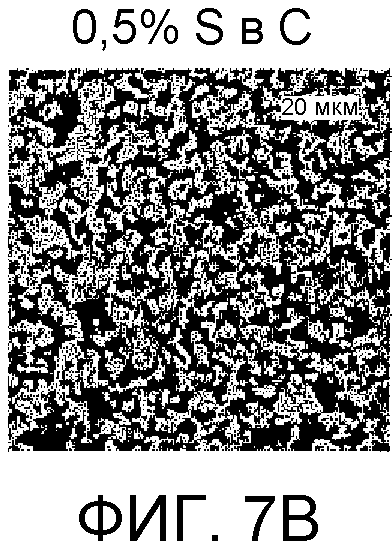

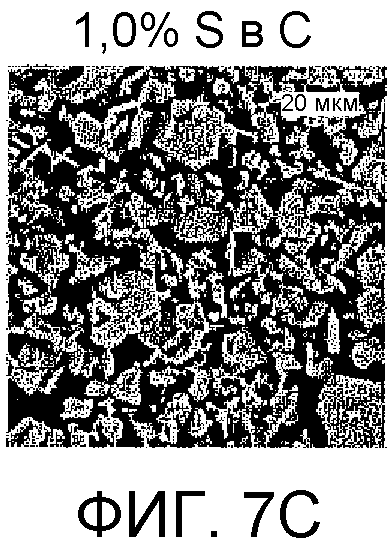

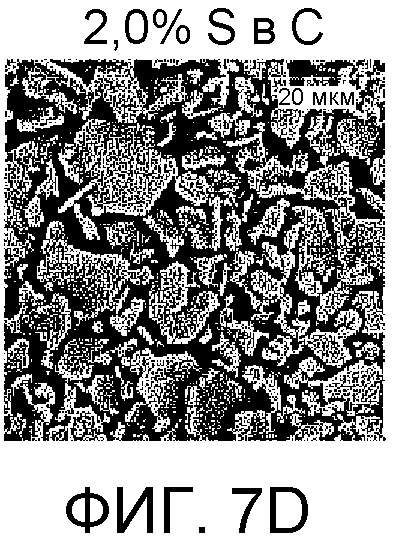

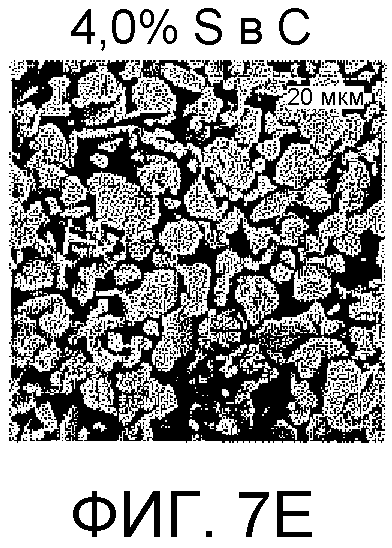

[0067] Фиг. 7А-7Е представляют собой СЭМ-изображения (микрофотографии), которые изображают увеличение размера частиц диборида титана по мере увеличения количества серы, присутствующей в смеси предшественников (от 0% S до 4% S, при измерении в источнике углерода смеси предшественников).

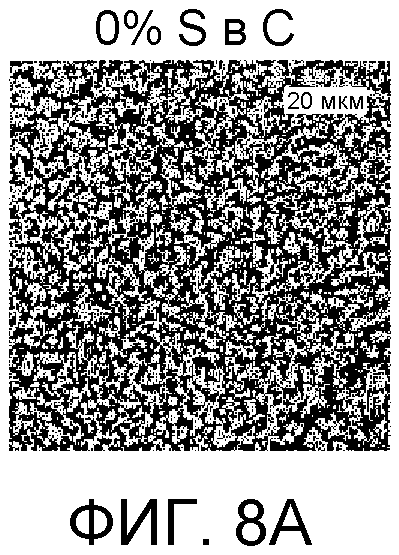

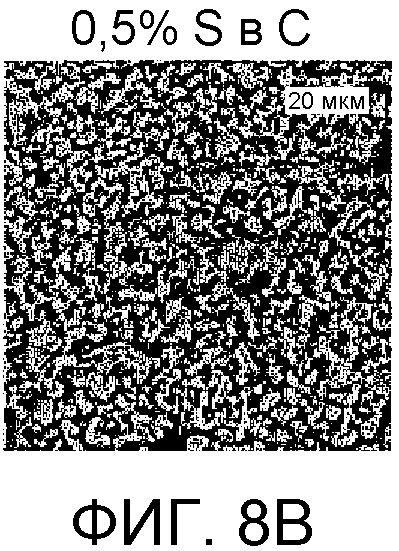

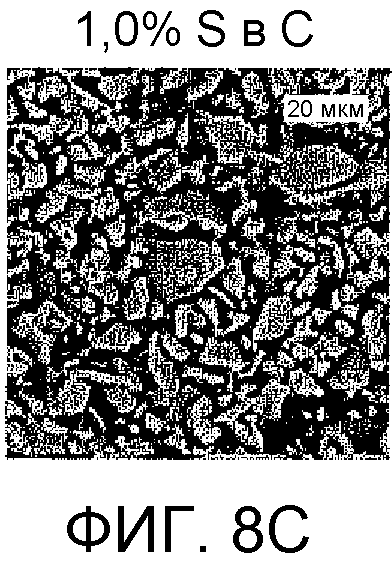

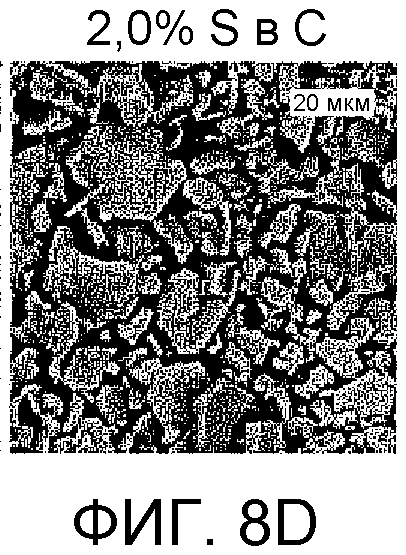

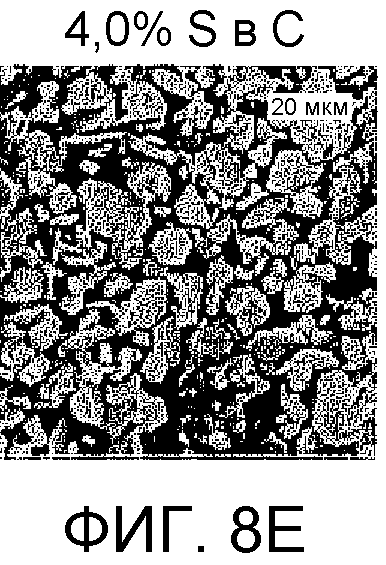

[0068] Фиг. 8А-8Е представляют собой СЭМ-изображения (микрофотографии), которые изображают образцы Фиг. 7А-7Е после того, как они подвергнуты стадии деагломерации (т.е. помолу). Время помола для данных образцов составляет в диапазоне примерно от 0,25 минуты до 10 минут.

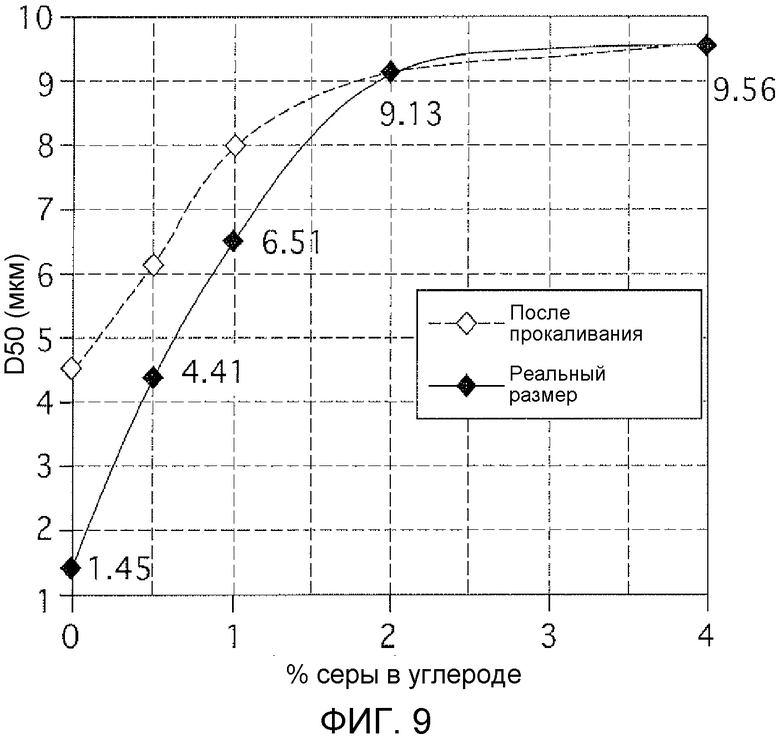

[0069] Фиг. 9 представляет собой график, изображающий распределение частиц по размерам D50 относительно уровня серы, добавленной к источнику углерода, для образцов «реального размера» (например, после помола/деагломерации) и образцов «в состоянии после прокаливания» (например, в состоянии после реагирования, возможно, включающих агломераты).

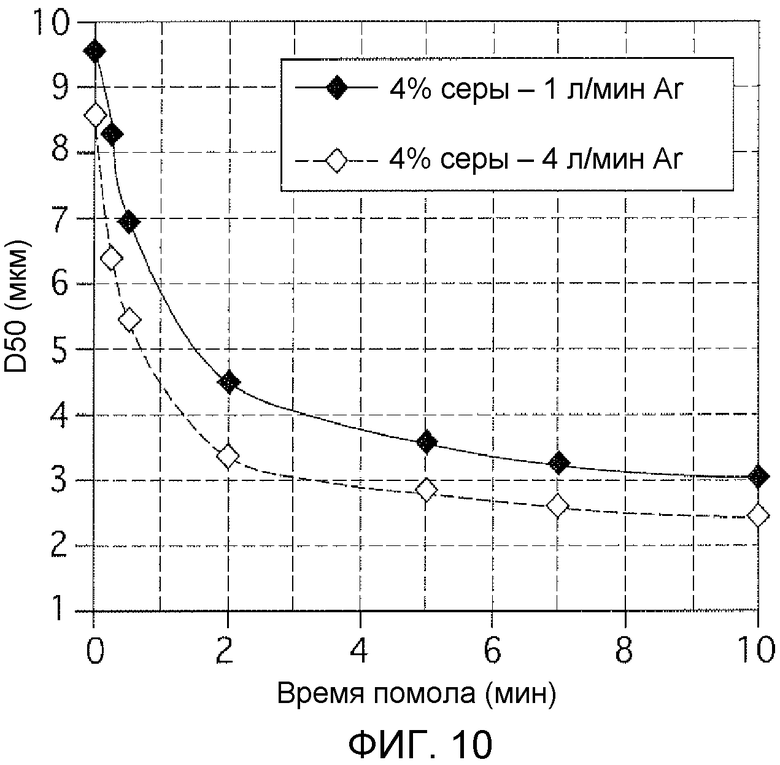

[0070] Фиг. 10 представляет собой график, изображающий кривые измельчения частиц диборида титана из продукта диборида титана, синтезированного с источником углерода, содержащим примерно 4% серы, при двух различных скоростях продувки инертным газом: 1 л/мин и 4 л/мин.

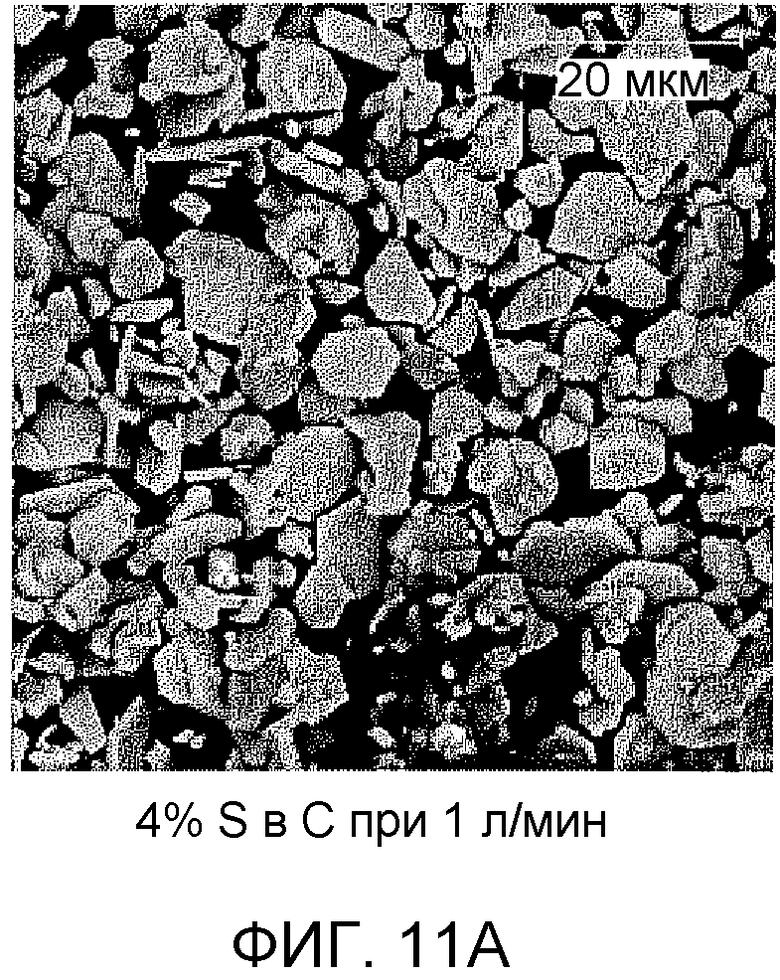

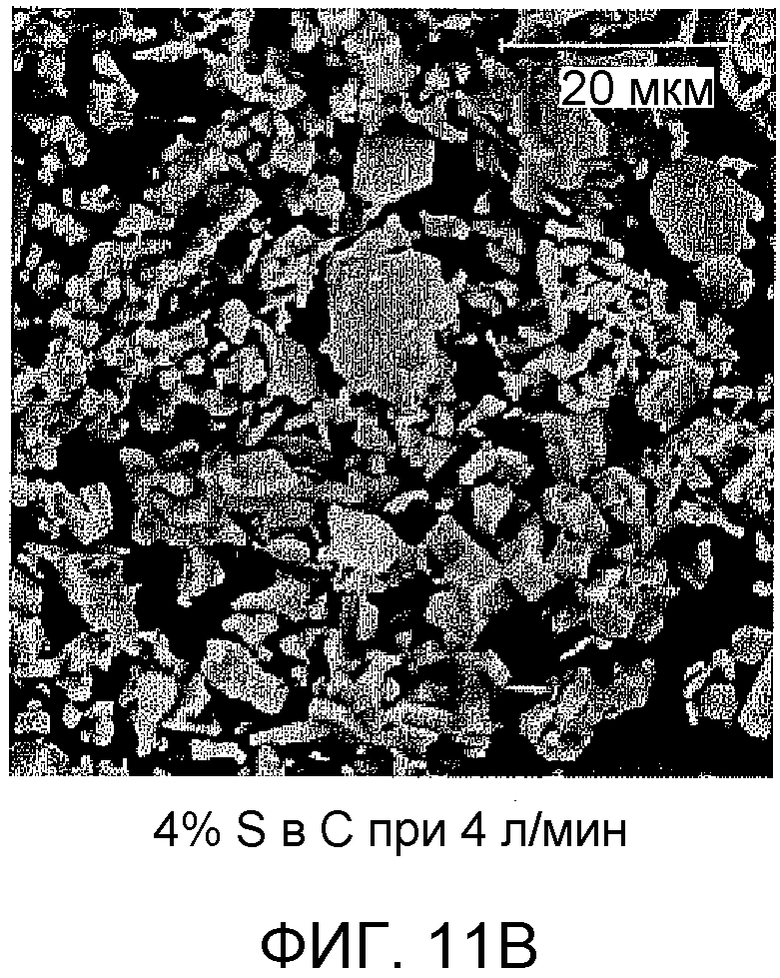

[0071] Фиг. 11А и 11В представляют собой СЭМ-изображения продуктов диборида титана, полученных при скорости продувки аргоном 1 л/мин (Фиг. 11А) и при скорости продувки аргоном 4 л/мин (Фиг. 11В), показывающие различные размер и морфологию полученных в результате частиц диборида титана.

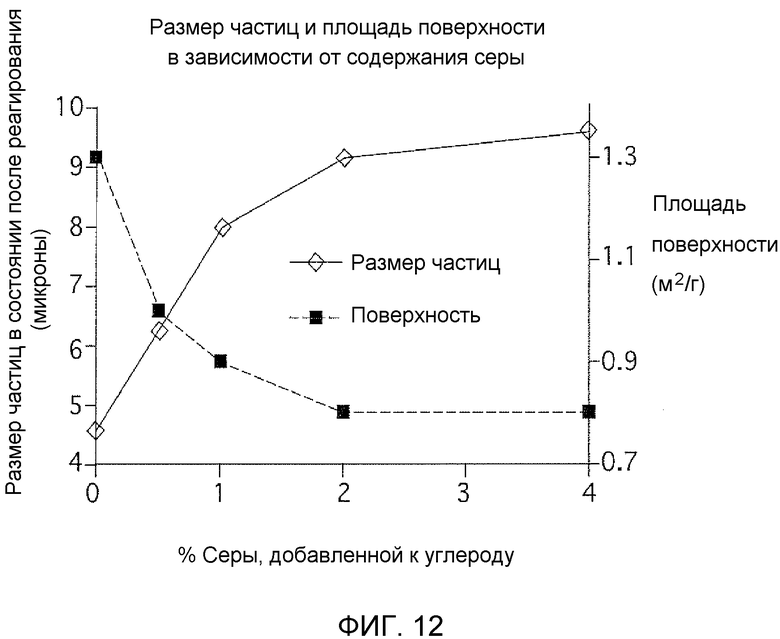

[0072] Фиг. 12 представляет собой график, который изображает изменение площади поверхности и PSD D50 по мере изменения количества серы, присутствующей в источнике углерода.

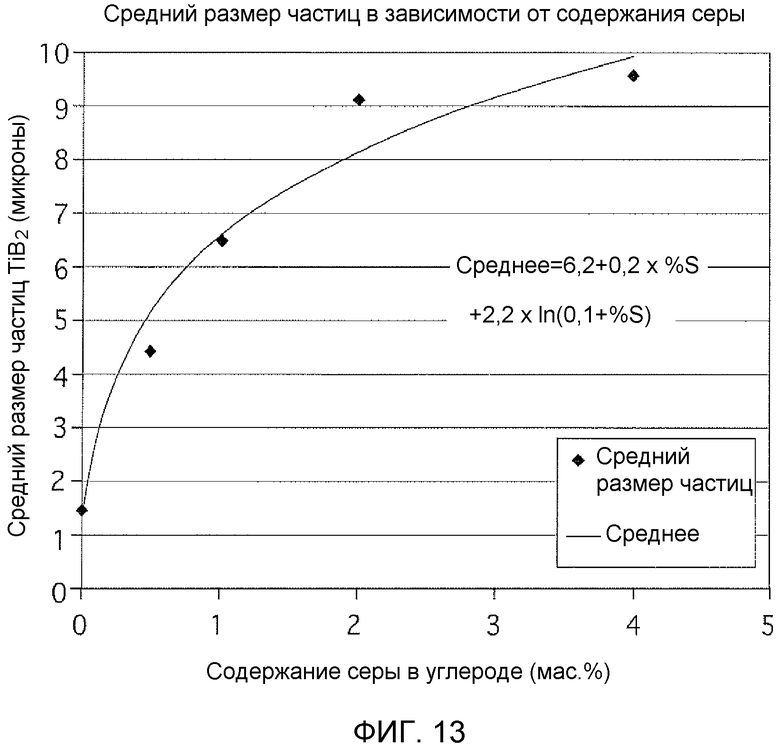

[0073] Фиг. 13 представляет собой график, который изображает изменение площади поверхности и PSD D50 по мере изменения количества серы, присутствующей в источнике углерода, с кривой тренда.

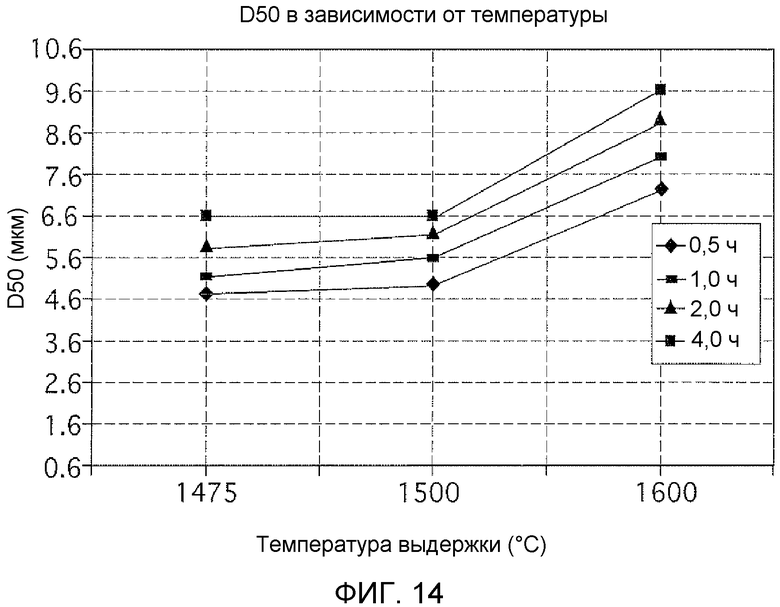

[0074] Фиг. 14 представляет собой график, изображающий PSD D50 по мере увеличения температуры (температуры реакции) (отложенной для четырех различных времен выдержки).

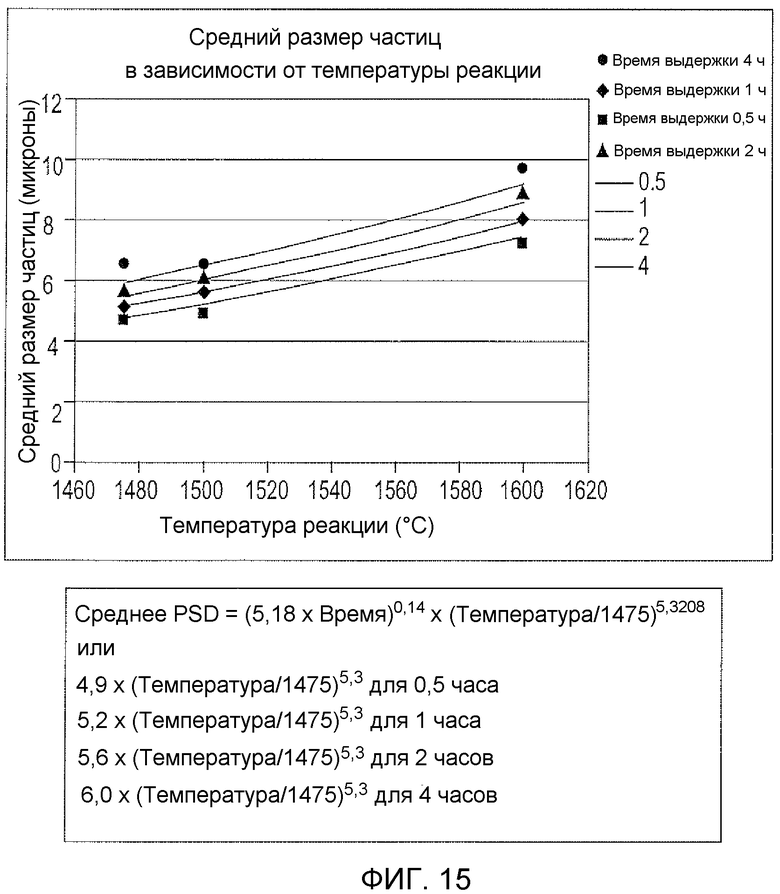

[0075] Фиг. 15 представляет собой график, изображающий PSD D50 по мере увеличения температуры (температуры реакции) (отложенной для четырех различных времен выдержки), с кривыми тренда, добавленными к каждой из линий.

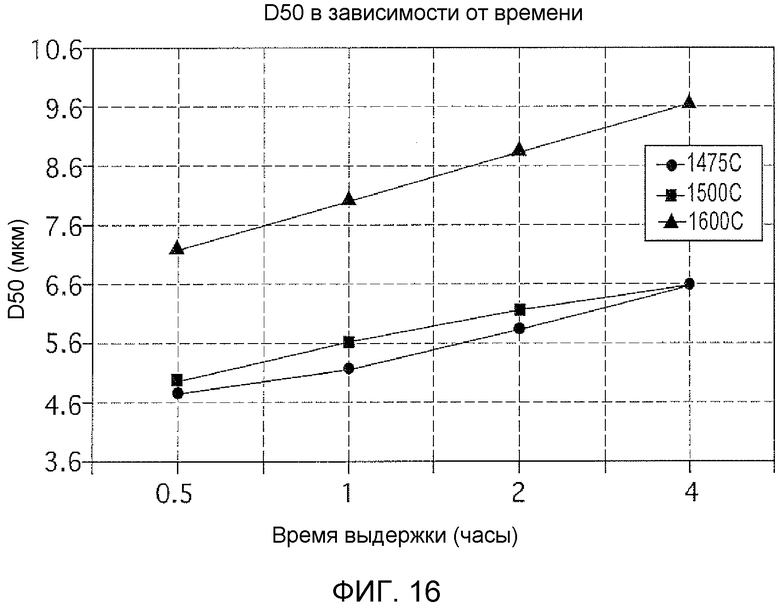

[0076] Фиг. 16 представляет собой график, изображающий изменение в распределении среднего размера частиц по мере увеличения времени выдержки (отложенное для трех температур реакции).

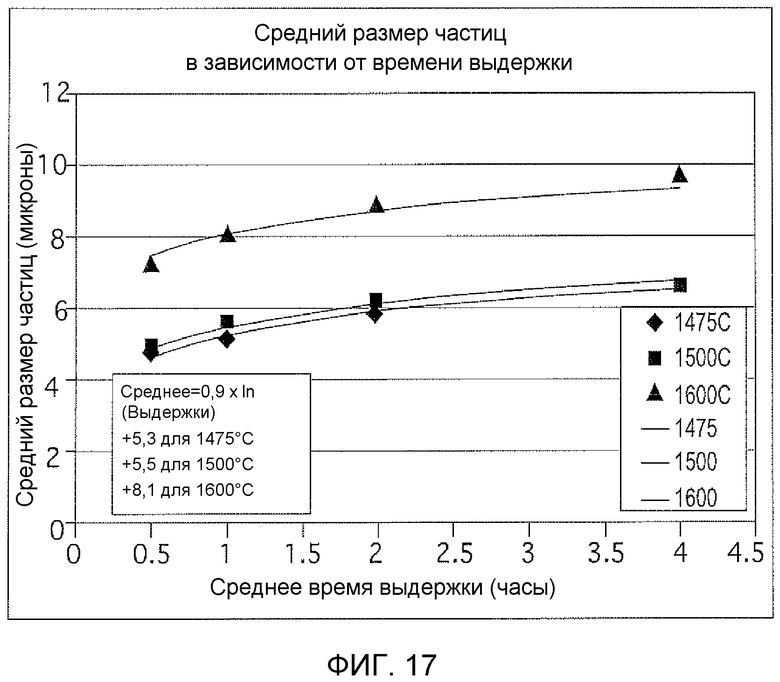

[0077] Фиг. 17 представляет собой график, изображающий изменение в распределении среднего размера частиц по мере увеличения времени выдержки (отложенное для трех температур реакции) с добавленными кривыми тренда.

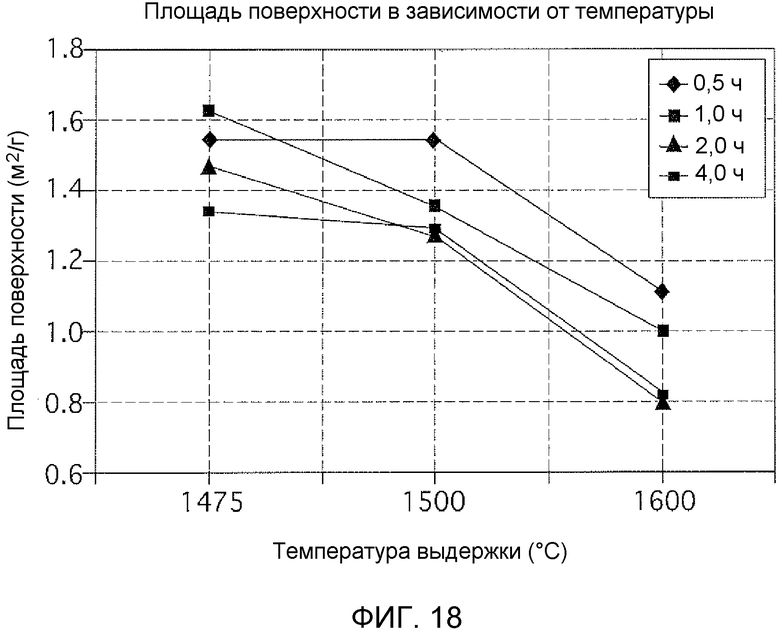

[0078] Фиг. 18 представляет собой график, изображающий площадь поверхности относительно температуры для четырех различных времен выдержки.

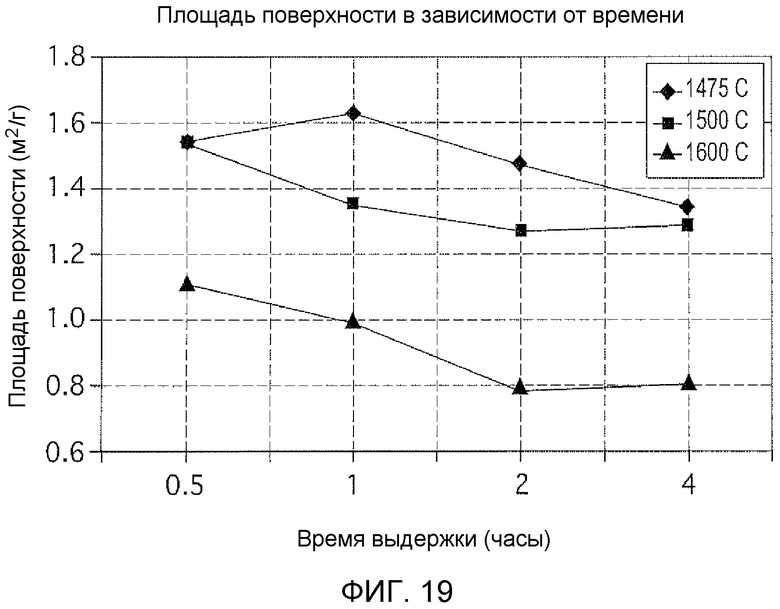

[0079] Фиг. 19 представляет собой график, изображающий площадь поверхности относительно времени выдержки для трех различных температур.

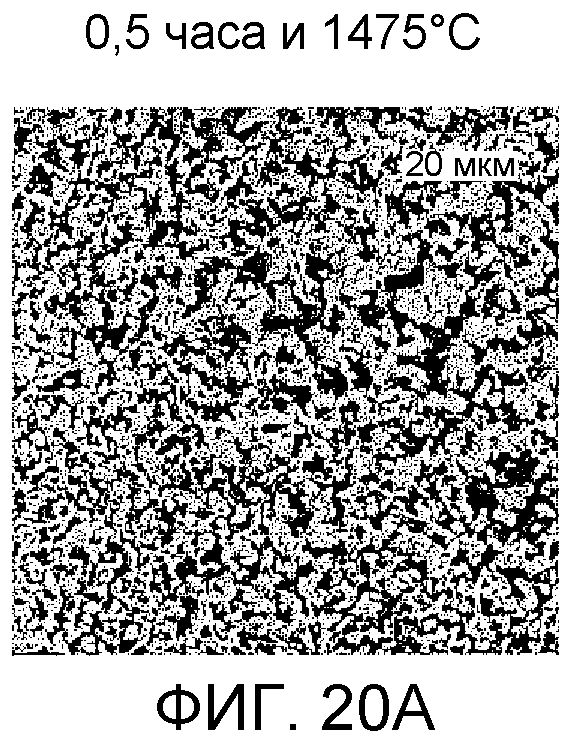

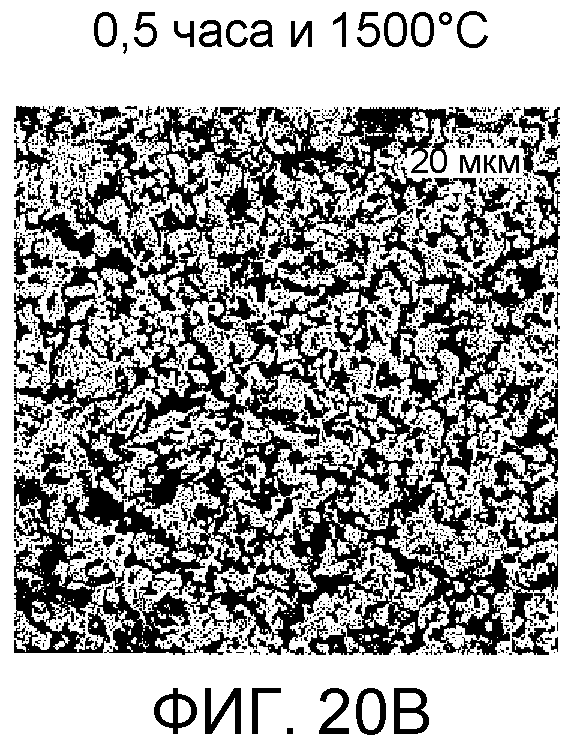

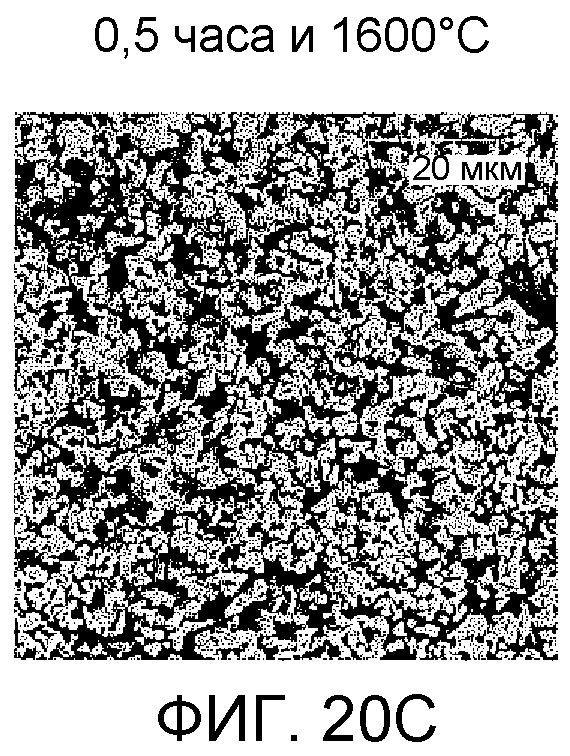

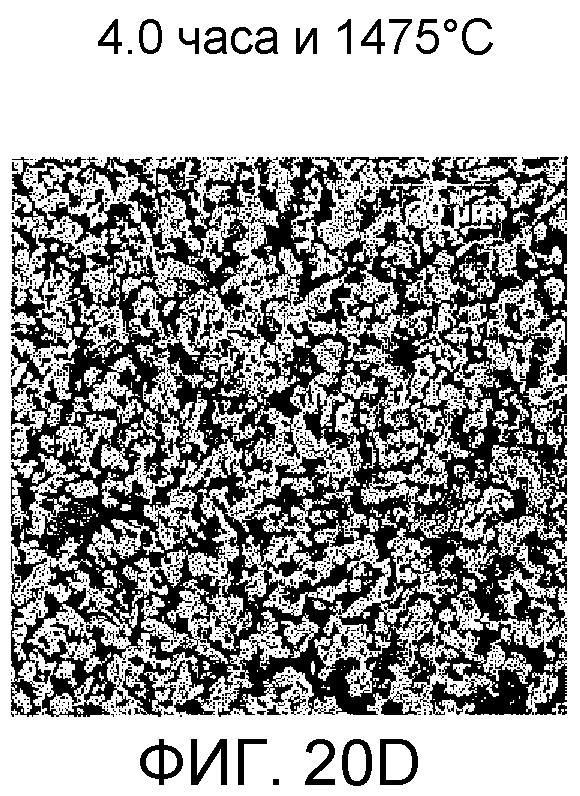

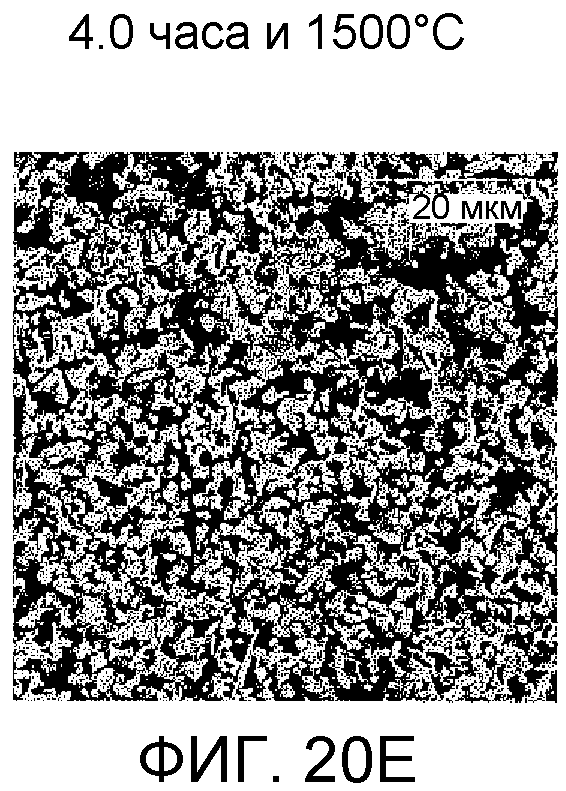

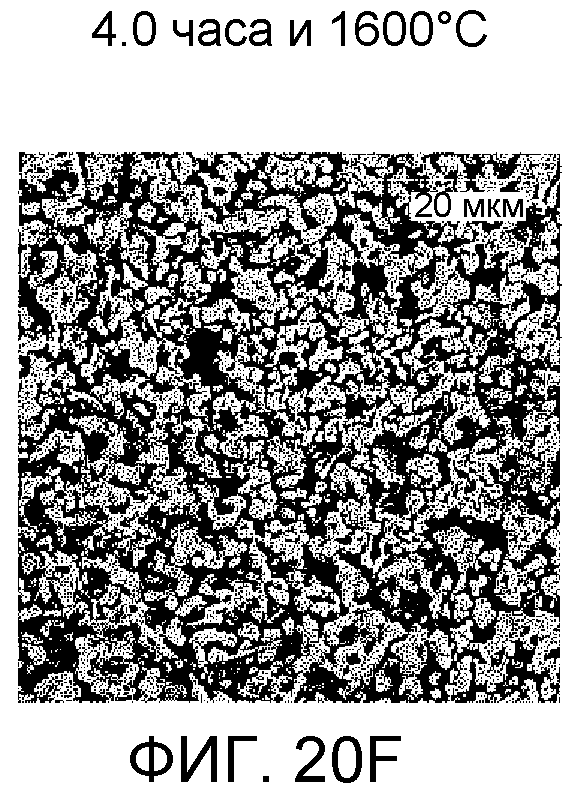

[0080] Фиг. 20А-F представляют собой СЭМ-микрофотографии, изображающие размеры частиц продукта диборида титана, полученного по реакциям, завершенным с двумя временами выдержки (0,5 часа и 4 часа) при трех различных температурах выдержки (1475°С, 1500°С и 1600°С).

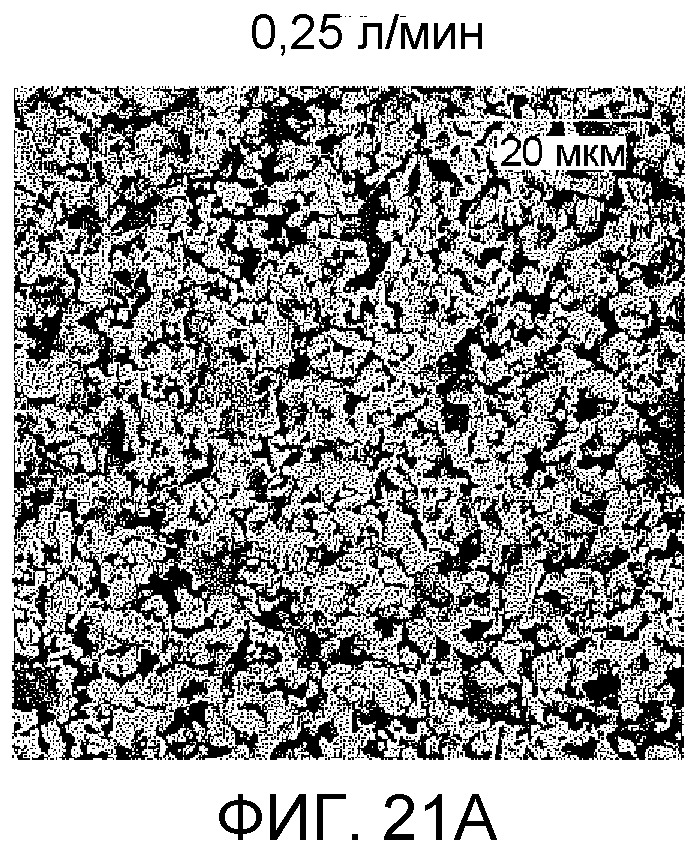

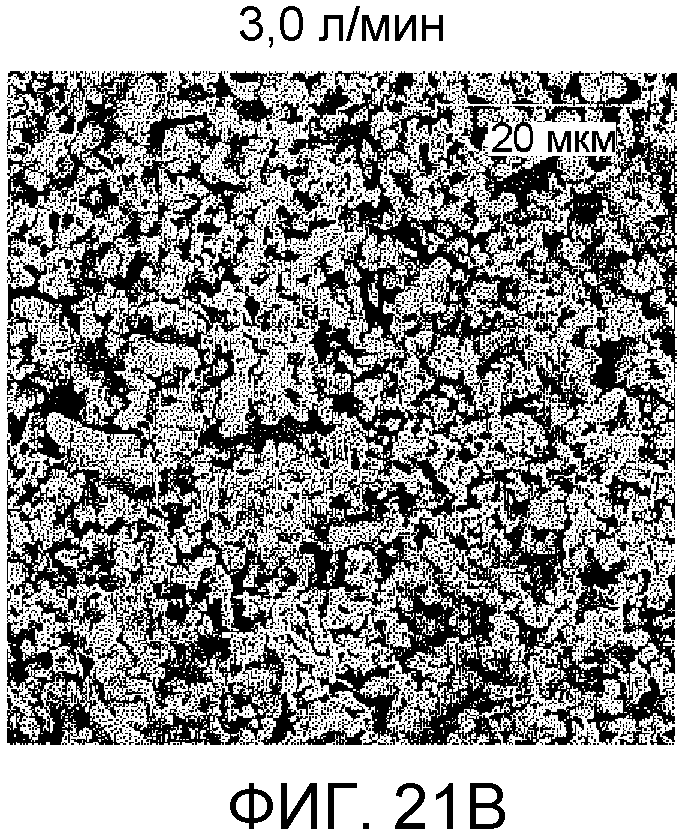

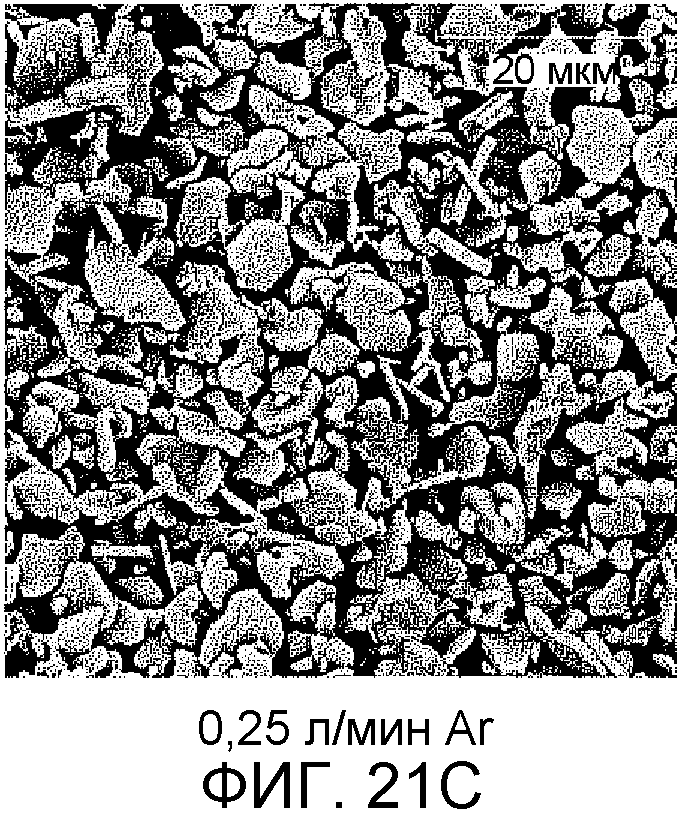

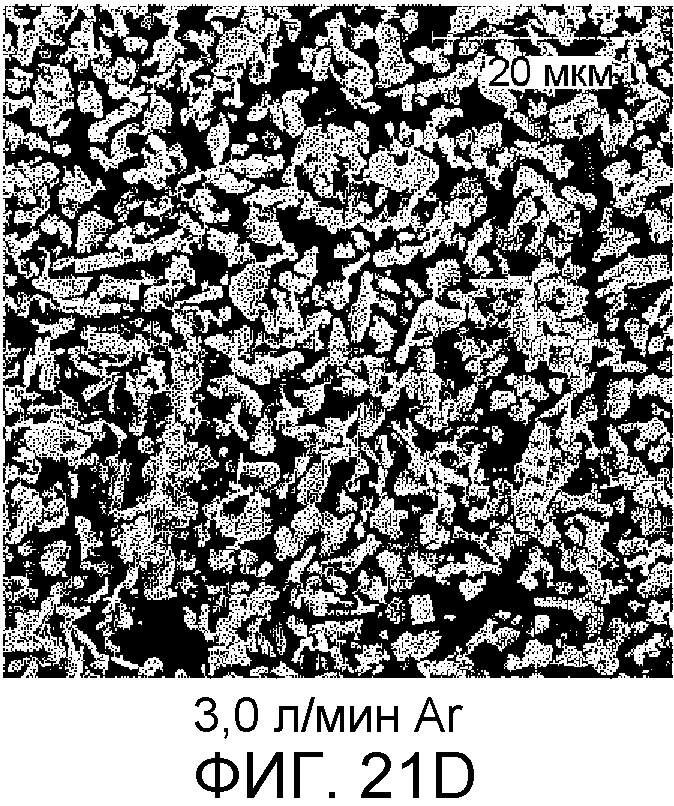

[0081] Фиг. 21А-21D представляют собой СЭМ-микрофотографии, которые изображают размер частиц продукта диборида титана, полученного при двух различных расходах аргона и с различными источниками углерода. Фиг. 21А изображает расход 0,25 л/мин с содержанием присутствующей в источнике углерода (т.е. синтетическом графите) серы от низкого до нулевого. Фиг. 21B показывает расход 3,0 л/мин с содержанием присутствующей в источнике углерода (т.е. синтетическом графите) серы от низкого до нулевого. Фиг. 21C показывает расход 0,25 л/мин с серой, присутствующей в источнике углерода (т.е. углеродной саже). Фиг. 21D показывает расход 3,0 л/мин с серой, присутствующей в источнике углерода (т.е. углеродной саже).

ПОДРОБНОЕ ОПИСАНИЕ

КАРБОТЕРМИЧЕСКОЕ ВОССТАНОВЛЕНИЕ И РОДСТВЕННЫЕ РЕАКЦИИ

[0082] Карботермическое восстановление представляет собой твердофазный метод синтеза для получения TiB2, который использует источник углерода для восстановления оксидов бора и титана при температурах, превышающих 1350°C (например, 1375°C). В некоторых вариантах реализации частицы диборида титана могут быть приготовлены карботермическим восстановлением диоксида титана, оксида бора и углерода в соответствии с уравнением (1).

TiO2+B2O3+5C→TiB2+5CO

[0083] В одном варианте реализации частицы диборида титана могут быть получены карботермическим восстановлением диоксида титана, борной кислоты и углерода в соответствии с уравнением (2).

TiO2+2H3BO3+5C→TiB2+5CO+3H2O

[0084] В одном варианте реализации борная кислота может превратиться в оксид бора и воду при более высоких температурах в соответствии с уравнением (3).

2H3BO3→B2O3+3H2O

[0085] В некоторых вариантах реализации можно получить различные количества частиц диборида титана в зависимости от количества предшественников и выхода в процентах. Некоторые имеющие отношение химические реакции, которые могут протекать при карботермическом восстановлении, выглядят, как указано в уравнениях (4)-(7):

TiO2+3C→TiC+2CO

TiC+B2O3+2C→TiB2+3CO

B2O3+3C→2B+3CO

TiO2+C→Ti+2CO

[0086] Обращаясь к фиг. 3, на ней показан вариант реализации реактора 10, который можно использовать на стадии получения. В некоторых вариантах реализации реактор 10 представляет собой графитовый реакционный сосуд. В некоторых вариантах реализации реактор 10 может иметь более одной камеры, например, верхнюю камеру 28 и нижнюю камеру 26, причем камеры разделены перфорированной сепараторной пластиной 12. Например, нижняя камера может иметь нереакционноспособную среду 14, которая может содействовать нагреванию инертного газа и/или рассеиванию тепла через перфорированную сепараторную пластину 12 в верхнюю камеру. Например, эта среда может включать рассеивающие шары (т.е. шары из оксида алюминия, например, ~5 мм). В некоторых вариантах реализации инертный газ (изображенный в виде стрелки 20 входящим в нижнюю камеру) подается через впуск 14 в нижнюю камеру 26, фильтруется через перфорированную сепараторную пластину 12 и выходит из реактора 10 через вентиляционное отверстие 18, размещенное в верхней камере. В некоторых вариантах реализации в верхнюю камеру 28 помещают смесь 26 предшественников, так что теплота и инертный газ будут превращать смесь 26 предшественников в продукт диборид титана. В некоторых вариантах реализации реактор 10 (и/или реакционный процесс) контролируют термопарами, например внутренней термопарой 24 и/или внешней термопарой 22. В некоторых вариантах реализации по всему реактору 10 можно поместить дополнительное контролирующее оборудование и/или термопары.

ПРИМЕРЫ

[0087] ПРИМЕР 1: СИНТЕЗ TiB2

[0088] Для предшественника в качестве исходных материалов были выбраны оксид бора (Alfa Aesar, Ворд Хилл, Массачусетс), диоксид титана (Kerr-McGee, Оклахома Сити, Оклахома) и углеродная сажа Raven 410 (Columbian Chemicals, Мариетта, Джорджия) с оксидом железа в качестве катализатора 0,25 мас.% (Elementis Pigments, Истон, Пенсильвания). Для того чтобы добиться перемешивания в субмикронном масштабе и преодолеть диффузионные ограничения, реагенты деагломерировали и перемешивали с водой в качестве диспергирующей среды в 4-литровой мельнице тонкого помола с вертикальным валом (Union Process, Акрон, Огайо) с истирающей средой из оксида циркония диаметром 5 мм в течение 15 минут (1 моль TiO2, 1,12 моль B2O3, 5,12 моль углерода и 3 моля воды, вода способствовала образованию борной кислоты, которую удаляли при нагревании). Также добавляли поверхностно-активное вещество Tamol 731A (Rhom & Haas, Филадельфия, Пенсильвания), чтобы сохранить низкую вязкость суспензии. Тепло от реакции гидратации с оксидом бора и водой рассеивалось из мельницы с использованием бесконтактной охлаждающей воды.

[0089] Полученную в результате суспензию подвергали распылительной сушке (Niro, Колумбия, Мэриленд), чтобы удалить несвязанную воду. В результате получали сыпучий порошок из сферических частиц. Чтобы помешать псевдоожижению порошка в реакторе, порошок агломерировали в шары, смешивая порошок и 18 массовых % деионизированной воды (в качестве связующего) в смесителе «Айриха» (Eirich Machines, Чикаго, Иллинойс), используя низкую скорость перемешивания (770 об/мин) и низкую скорость вращения бегунов (314 об/мин) в течение общего времени, равного 15 минутам. Полученные в результате 3-5 мм агломераты сушили при 75°C в течение 24 часов (на воздухе). В результате получали агломерированную смесь предшественников TiB2. Осуществляли термогравиметрический анализ (Netzsch, Берлингтон, Массачусетс) материалов-предшественников TiB2 до 1739К в аргоне, чтобы оценить потерю массы в реакторе.

[0090] Соорудили тигельный реактор с диаметром 50 мм и высотой 50 мм, и вставили его в трубчатую печь, оборудованную трубкой из оксида алюминия диаметром 75 мм (см., например, фиг. 3). У реактора имелось перфорированное ложное дно, чтобы дать возможность продувать аргон через предшественник TiB2. Аргон продували со скоростью 0,5 л/мин. Пространство ниже перфорированного ложного дна заполняли 5 мм шарами из оксида алюминия, чтобы содействовать нагреванию и рассеиванию газа перед тем, как он поступит в реакционную камеру. Термопары размещали в центре реакционного слоя и снаружи оболочки реактора.

[0091] Реактор нагревал материалы-предшественники TiB2 для реагирования смеси предшественников. Температуру трубчатой печи повышали медленно, чтобы обеспечить плавление борной кислоты, со скоростью 0,5°C/мин до достижения температуры 450°C. После 30 минут выдержки (т.е. выдерживания) при 450°C температуру повышали со скоростью 5°C/мин до 1500°C. Данную температуру поддерживали в течение 120 минут. Чтобы предотвратить термический удар на оборудование печи, использовали скорость охлаждения 1°C/мин до достижения 750°C.

[0092] Спёк прореагировавшего материала, удаляли из тигля, и измельчали в порошок в дробилке из карбида вольфрама (Spex M8000, Метучен, Нью-Джерси). Полученный в результате продукт, как было подтверждено посредством рентгенодифракционного фазового анализа (Phillips, Нидерланды), представлял собой TiB2.

ПРИМЕР 2: ВЛИЯНИЯ СЕРЫ В ИСТОЧНИКЕ УГЛЕРОДА

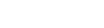

[0093] Следующий ниже эксперимент проводили, чтобы определить влияние различных источников углерода на свойства, полученного в результате порошка диборида титана. В таблице 1 приведены производители, сорта и анализ на микроэлементы источников углерода. Во всех примерах для анализа на микроэлементы использовали ИСП (индуктивно-связанную плазму), за исключением серы, для которой использовали метод сжигания LECO's.

[0094] Диборид титана синтезировали в соответствии с примером 1, используя источники углерода, показанные в таблице 1. В данном примере предшественники можно смешать в графитовом тигельном реакторе с диаметром 100 мм и высотой 90 мм, вставленном в трубчатую электропечь. Печь можно оснастить трубой из оксида алюминия диаметром 150 мм на 1200 мм. Расход аргона устанавливали на 1 л/мин. Прореагировавший материал можно удалить из тигля и слегка измельчить, чтобы раздробить полученный в результате спёк порошка, используя шары из карбида вольфрама размером от примерно 4 до примерно 10 мм и мельницу из карбида вольфрама (Spex M8000, Метучен, Нью-Джерси). Каждый продукт анализировали, включая: СЭМ (Aspex Instruments, Дельмонт, Пенсильвания), площадь поверхности (метод БЭТ, Horiba Instruments, Ирвин, Калифорния) и анализ размеров частиц (Malvern Instruments, Саутборо, Массачусетс). Структура полученного в результате TiB2 продукта была подтверждена с помощью рентгеновской дифракции для фазового анализа.

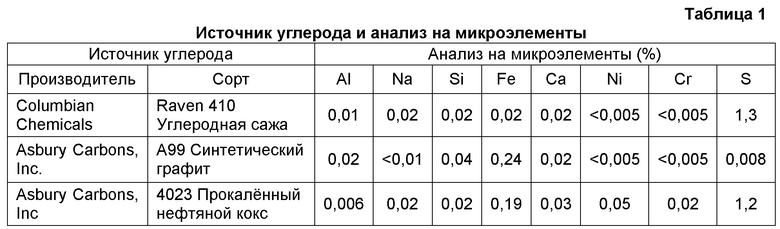

[0095] Физические и химические свойства порошков диборида титана, полученных с использованием трех различных источников углерода, представлены ниже в таблице 2 вместе с информацией о распределении полученных частиц по размеру и соответствующими СЭМ-микрофотографиями. Значения PSD, сообщенные в таблице 2, могут не отражать реальный размер частиц вследствие агломерации.

[0096] Фиг. 4-6 представляют собой СЭМ-микрофотографии частиц диборида титана, полученных в соответствии с описанной выше технологической схемой с использованием различных источников углерода.

[0097] Фиг. 4 представляет собой СЭМ-изображение частиц диборида титана, когда в качестве источника углерода использовали углеродную сажу Raven 410 (Columbian Chemicals, Мариетта, Джорджия). В данном примере углеродная сажа содержала примерно 1,30% серы. Более того, средний размер частиц (PSD, D50) реальных частиц диборида титана составляет в диапазоне от примерно 5 микрон до примерно 6 микрон.

[0098] Фиг. 5 представляет собой СЭМ-изображение порошков диборида титана, когда в качестве источника углерода использовали синтетический графит Asbury A99 (Asbury Carbons, Inc., Асбури, Нью Джерси) в соответствии с методом, изображенным на фиг. 1. В данном примере синтетический графит Asbury A99 имеет уровень содержания серы не более примерно 0,008%. Более того, средний размер частиц диборида титана составляет в диапазоне от примерно 1 микрона до примерно 2 микрон. Это станет более очевидным из последующих фигур и обсуждения.

[0099] Фиг. 6 представляет собой СЭМ-изображение порошков диборида титана, когда в качестве источника углерода использовали прокаленный нефтяной кокс Asbury 4023 (Asbury Carbons Inc., Асбури, Нью Джерси). В данном примере прокаленный нефтяной кокс Asbury 4023 имеет уровень содержания серы примерно 1,20%. Более того, средний размер частиц (D50) диборида титана составляет в диапазоне от примерно 5 микрон до примерно 6 микрон.

[00100] Как можно видеть из таблицы 2 и СЭМ-микрофотографий на фиг. 4-6, могут наблюдаться различия в морфологии частиц у порошков диборида титана, изготовленных с синтетическим графитом (фиг. 5), относительно порошков диборида титана, изготовленных с прокаленным нефтяным коксом (фиг. 6) или углеродной сажей (фиг. 4). Источник углерода, представляющий собой синтетический графит, включает множество связанных мостиками сеток из мелкодисперсных частиц диборида титана (СЭМ-анализ предполагает, что средний размер кристаллитов имеет величину порядка от примерно 1 микрона до примерно 2 микрон). Напротив, источники углерода, представляющие собой углеродную сажу и прокаленный нефтяной кокс, обладают сходными пластинчатыми геометриями с аналогичными размерами частиц D50, составляющими примерно 5,6 микрон и примерно 5,9 микрон соответственно. Агломераты не заметны на СЭМ-микрофотографиях для данных образцов.

[00101] Рентгенофазовый анализ (РФА) продукта диборида титана показал диборид титана (TiB2) в качестве основного компонента со следами оксидов титана (TixOy). В образцах с синтетическим графитом и прокаленным нефтяным коксом в качестве источника углерода РФА показал диборид титана в качестве основной фазы со следами бората титана (TiBO3). В некоторых случаях борат титана может быть промежуточным продуктом, который возникает в процессе неполного карботермического восстановления, как показано в уравнениях (1) и (2). Кроме того, анализ на углерод и кислород показал, что все образцы содержали аналогичные количества непрореагировавшего материала.

[00102] Было показано, что частицы диборида титана, полученные с низким количеством серы или в ее отсутствие (например, по существу не содержащие серу), имеют меньший средний размер частиц, хотя эти продукты диборида титана обладают некоторой присутствующей агломерацией. Кроме того, показано, что частицы диборида титана, полученные с более высоким количеством серы в источнике углерода (например, углеродной саже, прокаленном нефтяном коксе), имеют большие размеры частиц диборида титана. Не привязываясь к одному механизму или теории, одно объяснение заключается в том, что в случае присутствия серы в источнике углерода имеет место механизм минерализации и/или диффузия в паре (или на поверхности).

ПРИМЕР 3. ВЛИЯНИЕ СЕРЫ НА МОРФОЛОГИЮ ПОРОШКА

[00103] Данный эксперимент проводили, чтобы оценить влияние серы на морфологию (например, размер зерна) полученного в результате порошка диборида титана. В данных примерах серу можно добавлять в количествах, равных примерно 0,5%, или примерно 1,0%, или примерно 2,0%, или примерно 4,0%, в качестве процентной доли серы по массе по отношению к углероду. Также имелся контрольный образец, в который сера не добавлена. Борную кислоту (US Borax, Борон, Калифорния), диоксид титана (Kerr-McGee, Оклахома Сити, Оклахома) и синтетический графит (Asbury Carbons, Асбури, Нью Джерси) с оксидом железа в качестве катализатора (Elementis Pigments, Истон, Пенсильвания) и серу (Fisher Scientific, Питтсбург, Пенсильвания) смешивали, используя вышеуказанный метод из примера 1. Композиции для данного эксперимента перечислены в таблице 3. Аргон продували через реактор со скоростью 1 л/мин.

[00104] Для образца 1 дополнительные добавки серы не были включены в смесь предшественников. Для примеров 2-5 к предшественникам добавляли дополнительные добавки серы (например, осажденную серу) в соответствии с процентными долями, предоставленными ниже в таблице 3 вместе с информацией о распределении полученных в результате частиц по размерам и соответствующими СЭМ-микрофотографиями.

[00105] Основываясь на результатах из таблицы 3 и СЭМ-микрофотографиях из фиг. 7A-7E, увеличение содержания серы ведет к увеличению размера частиц диборида титана. Например, образец с нулевой дополнительной добавкой серы давал PSD D50 в состоянии после реагирования примерно 4,55 микрон и в целом менее агломерированные зерна (смотри фиг. 7A), в то время как образец с примерно 4,0% добавкой серы давал PSD D50 в состоянии после реагирования примерно 9,56 микрон и в целом более крупные зерна (фиг. 7E).

[00106] Изучение СЭМ-микрофотографий из фиг. 7A-7E предполагает, что размер частиц полученных в результате порошков диборида титана увеличивается по мере увеличения уровня серы. В другом примере, для того чтобы лучше сопоставить увеличение в размере с уровнем добавленной в систему серы, может быть необходимым точное количественное определение размера частиц (кристаллов) диборида титана.

[00107] Агломерированные сетки представляют проблему для анализатора размеров частиц, поскольку реальные кристаллиты соединены вместе мостиками и могут рассматриваться анализатором как намного более крупная частица. Стадию помола/деагломерации используют для разрушения связанных мостиками сеток из частиц. К сожалению, данная стадия деагломерации может начать разрушение более крупных пластинчатых частиц, присутствующих в образцах с более высокими уровнями серы, если не используются надлежащие процедуры. Поэтому одно предписанное время помола не будет работать для всего набора образцов. Были разработаны процедуры помола/деагломерации, чтобы разрушить связанные мостиками сетки из частиц диборида титана, в то же время, сохраняя размер частиц. В данном случае можно варьировать время помола/деагломерации частиц.

[00108] СЭМ-Микрофотографии из фиг. 8A-8E показывают соответствующие порошки диборида титана, после того как они были обработаны на стадии помола/деагломерации. Может быть необходимой дополнительная стадия измельчения, чтобы обеспечить разделение твердых агломератов, которые могли образоваться в течение процесса синтеза. Стадия измельчения включает использование 100 мл емкости из карбида вольфрама и 3 мм шариков из объемно-закаленной стали, занимающих примерно 50% объема данной емкости. Мельница содержит примерно 6 грамм порошка диборида титана из реактора и может осуществлять перемешивание в течение периода примерно 0,25 минуты, или примерно 0,5 минуты, или примерно 2 минуты, или примерно 5 минут, или примерно 7 минут, или примерно 10 минут с использованием мельницы Spex 8000M. Можно использовать СЭМ-анализ, чтобы подтвердить деагломерацию и присутствие разломанных посредством измельчающего действия частиц вместе с анализом размеров частиц методом лазерной дифракции при каждом временном интервале. Время помола может находиться в диапазоне от примерно 0,25 минуты до 10 минут, или более, в зависимости от размера частиц.

[00109] СЭМ-Анализ порошков диборида титана из каждого интервала помола показывает, что от связанных мостиками сеток из частиц диборида титана можно избавиться через 10 минут для образца 1 с измеренным D50 размером кристаллитов примерно 1,45 микрона. Образец 2 мог потребовать вплоть до 30 секунд для того, чтобы не содержать агломератов или связанных мостиками частиц. Образец 3 показал как изоморфные, так и пластинчатые частицы при времени помола, уменьшенном до 15 секунд, вследствие трудности деагломерации без разламывания более крупных пластинок. Образцы 4 и 5 показали отсутствие агломерации после дробления спёков прореагировавших порошков, причем размер частиц в состоянии после реагирования приведен в виде размера измельченных частиц порошка, как представлено в таблице 3.

[00110] Фиг. 9 представляет собой график, изображающий зависимость размера частиц D50 от уровня добавленной к углероду серы для образцов в состоянии после прокаливания и образцов ″реального размера″, которые были подвергнуты стадии помола/деагломерации, как обсуждено выше. Как показано, график демонстрирует некоторую разницу между измеренным агломерированным размером и измеренным ″реальным размером″ кристаллитов для образцов, содержащих относительно низкие уровни серы (например, при примерно 0% серы, примерно 4,5 микрон для состояния после прокаливания в сравнении с примерно 1,45 микрон для измельченных; при примерно 0,5% серы, примерно 6,2 микрона для состояния после прокаливания в сравнении с примерно 4,41 микрона для измельченных; при примерно 1% серы, примерно 8 микрон для состояния после прокаливания в сравнении с примерно 6,51 микрона для измельченных). Для примерно 2% серы и примерно 4% серы размеры частиц D50 по существу одинаковы как у прокаленных, так и у измельченных, с примерно 9,13 микрона и примерно 9,56 микрона соответственно.

[00111] Фиг. 12 представляет собой график, который изображает изменение площади поверхности и PSD D50 по мере изменения количества серы, присутствующей в источнике углерода. По мере того, как площадь поверхности уменьшается от примерно 1,3 до примерно 0,8, D50 увеличивается от примерно 4,5 до примерно 9,6 микрон (микрометров). Не привязываясь к одному механизму или теории, одно возможное объяснение состоит в том, что по мере увеличения количества серы от 0 до примерно 4% площадь полученной в результате поверхности частиц диборида титана падает, поскольку размер частиц диборида титана увеличивается. Это подтверждается увеличением значений D50, что показывает увеличивающийся средний размер частиц диборида титана по мере увеличения серы.

[00112] Фиг. 13 представляет собой график, который изображает изменение площади поверхности и PSD D50 по мере изменения количества серы, присутствующей в источнике углерода, с кривой тренда.

ПРИМЕР 4: ВЛИЯНИЕ СКОРОСТИ ПРОДУВКИ

[00113] Фиг. 10 представляет собой график, показывающий кривые измельчения частиц диборида титана, синтезированных с использованием углерода, содержащего примерно 4% серы, прореагировавшего при скоростях продувки аргоном примерно 1 л/мин и примерно 4 л/мин. Как показано, измеренные в состоянии после реагирования размеры частиц D50 могут меняться примерно на 1 микрон от одного образца к другому. По существу, на контроль размера добавками серы можно влиять скоростью продувки тигля реактора аргоном. В некоторых вариантах реализации в случае не содержащих серу систем влияние скорости продувки аргоном намного меньше. Не привязываясь к конкретному механизму или теории, данные наблюдения указывают на один из механизмов роста кристаллитов и зависимость их размера от парциальных давлений газообразных веществ, присутствующих в течение реакции. В некоторых примерах в реактор можно подавать другие инертные газы (например, гелий) при различных скоростях продувки, чтобы определить их влияние на размер частиц и добавление серы.

[00114] Фиг. 11 показывает СЭМ-изображения указанных выше прореагировавших порошков диборида титана, имеющих содержание серы примерно 4%, при скоростях продувки аргоном примерно 1 л/мин и примерно 4 л/мин. Из данных изображений видно, что более тонкодисперсные частицы могут наблюдаться в образце, приготовленном при более высокой скорости продувки (например, примерно при 4 л/мин), и что может присутствовать агломерация. Основываясь на кривых помола, реальный размер кристаллитов (например, измельченный размер) может различаться вплоть до примерно 4 микрон в зависимости от величины агломерации, имеющейся в более тонкодисперсных частицах при более высокой скорости продувки (например, примерно 4 л/мин).

[00115] Как и в случае образца, синтезированного с углеродом, содержащим примерно 1% серы, образец с более высокой скоростью продувки (например, примерно 4 л/мин) содержал как изоморфные, так и пластинчатые кристаллиты. В данном примере может оказаться затруднительным определить в анализаторе размеров частиц, какой механизм уменьшения размера может играть роль: деагломерация или разлом кристаллитов, по мере измельчения образца. Соответственно, «истинный размер» (например, после измельчения) образца с более высокой скоростью продувки (например, примерно 4 л/мин) является таким, как предполагается на основе СЭМ-анализа, который оценен наиболее близким к этой величине для примерно 15 секундного или примерно 30 секундного интервала времени помола. Деагломерацию конечного продукта проводили так же, как в примере 3.

ПРИМЕР 5: ВЛИЯНИЕ ВРЕМЕНИ ВЫДЕРЖКИ И ТЕМПЕРАТУРЫ РЕАКЦИИ

[00116] Данный эксперимент проводили, чтобы оценить время выдержки смеси предшественников и температуру реакции. Диборид титана синтезировали в соответствии с примером 1, причем углерод представлял собой графит Asbury A99 (не содержащий серу). Таблица 4 ниже предоставляет время выдержки (часы) и температуру (°C) каждого опыта вместе с анализом состава каждого продукта TiB2, который был в результате получен, включая площадь поверхности, примеси (например, N, O, C) и распределение частиц по размерам (PSD). Использовали реактор размером из примера 2 со скоростью продувки аргоном 1 л/мин.

[00117] Фиг. 14 представляет собой график, изображающий PSD D50 по мере того, как температура (температура реакции) увеличивается (построен для четырех различных времен выдержки).

[00118] Фиг. 15 представляет собой график, изображающий PSD D50 по мере того, как температура (температура реакции) увеличивается (построен для четырех различных времен выдержки), с кривыми тренда, добавленными к каждой из кривых.

[00119] Фиг. 16 представляет собой график, изображающий изменение распределения среднего размера частиц по мере того, как время выдержки увеличивается (построен для трех температур реакции).

[00120] Фиг. 17 представляет собой график, изображающий изменение распределения среднего размера частиц по мере того, как время выдержки увеличивается (построен для трех температур реакции), с добавленными кривыми тренда.

[00121] Фиг. 18 представляет собой график, изображающий площадь поверхности в зависимости от температуры для четырех различных времен выдержки.

[00122] Фиг. 19 представляет собой график, изображающий площадь поверхности в зависимости от времени выдержки для трех различных температур.

[00123] Фиг. 20A-F представляет собой СЭМ-микрофотографии, изображающие размеры частиц продукта диборида титана, полученного по реакциям, завершенным при двух временах выдержки (0,5 часа и 4 часа) при трех различных температурах выдержки (1475°C, 1500°C и 1600°C).

ПРИМЕР 6. ВЛИЯНИЕ СКОРОСТИ ПРОДУВКИ ИНЕРТНЫМ ГАЗОМ НА СМЕСЬ ПРЕДШЕСТВЕННИКОВ (БЕЗ СЕРЫ)

[00124] Следующий ниже эксперимент осуществляли в соответствии с примером 1, со временем выдержки 2 часа и температурой 1500°C при различных скоростях продувки инертным газом для каждого опыта, чтобы оценить влияние скорости продувки реактора инертным газом, когда сера не входит в состав смеси предшественников. Для данного ряда экспериментов источником углерода был синтетический графит (Asbury 99). Стадию деагломерации не проводили, спёк размельчали как в примере 1.

(л/мин)

поверхности (м2/г)

[00125] Фиг. 21A-21D представляют собой СЭМ-микрофотографии, которые показывают размер частиц продукта диборида титана, полученного при двух различных расходах аргона и с двумя различными источниками углерода. Фиг. 21A изображает расход 0,25 л/мин с низким или нулевым содержанием серы в источнике углерода (т.е. синтетическом графите). Фиг. 21B изображает расход 3,0 л/мин с нулевым или низким содержанием серы в источнике углерода (т.е. синтетическом графите). Фиг. 21C изображает расход 0,25 л/мин с серой, присутствующей в источнике углерода (т.е. углеродной саже). Фиг. 21D изображает расход 3,0 л/мин с серой, присутствующей в источнике углерода (т.е. углеродной саже).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ КАРБОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ДИБОРИДА ТИТАНА | 2010 |

|

RU2572425C2 |

| ПОВТОРНАЯ ПЕРЕРАБОТКА МАТЕРИАЛОВ ДИБОРИДА ТИТАНА | 2013 |

|

RU2629299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2015 |

|

RU2603407C1 |

| Способ получения самосвязанного композиционного материала | 1988 |

|

SU1836307A3 |

| ГРАНУЛЫ ДИБОРИДА ТИТАНА В КАЧЕСТВЕ ЗАЩИТЫ КАТОДОВ ОТ ЭРОЗИИ | 2012 |

|

RU2606483C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СМАЧИВАЕМОГО КАТОДА ПРИ ВЫПЛАВКЕ АЛЮМИНИЯ | 2014 |

|

RU2666344C2 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СМАЧИВАЕМОГО КАТОДА ПРИ ВЫПЛАВКЕ АЛЮМИНИЯ | 2010 |

|

RU2540953C2 |

| МИШЕНЬ ИЗ ДИБОРИДА ТИТАНА | 2011 |

|

RU2561624C2 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО УГЛЕРОД, И ИЗДЕЛИЕ, ЗАЩИЩЕННОЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2359948C2 |

Изобретение может быть использовано в химической промышленности. Для получения диборида титана выбирают целевой средний размер частиц для продукта диборида титана и количество серы исходя из целевого среднего размера частиц. Диборид титана получают посредством карботермической реакции с выбранным количеством серы, присутствующей в смеси предшественников, содержащей диоксид титана, оксид бора и/или борную кислоту и источник углерода. Выбранное количество серы может содержаться в источнике углерода. Смесь предшественников может быть приготовлена посредством распылительной сушки суспензии диоксида титана, оксида бора и/или борной кислоты и источника углерода. Полученный диборид титана имеет средний размер частиц, который соответствует целевому среднему размеру частиц. Изобретение позволяет получить диборид титана с предписанным средним размером частиц для изготовления конструктивных элементов и электродов электролизеров. 3 н. и 11 з.п. ф-лы, 21 ил., 5 табл., 6 пр.

1. Способ получения диборида титана, включающий:

(a) выбор целевого среднего размера частиц для продукта диборида титана;

(b) выбор количества серы исходя из целевого среднего размера частиц;

(c) получение продукта диборида титана посредством карботермической реакции с выбранным количеством серы, присутствующей в смеси предшественников, содержащей диоксид титана, оксид бора и/или борную кислоту и источник углерода,

причем продукт диборид титана имеет средний размер частиц, который соответствует целевому среднему размеру частиц.

2. Способ по п.1, причем после стадии получения (с) средний размер частиц продукта диборида титана составляет в пределах примерно 20% от целевого среднего размера частиц.

3. Способ по п.1, при этом карботермическую реакцию осуществляют при температуре реакции по меньшей мере примерно 1300°C.

4. Способ по п.1, при этом карботермическую реакцию осуществляют при времени выдержки по меньшей мере примерно 0,5 часа.

5. Способ по п.1, при этом карботермическую реакцию осуществляют при расходе инертного газа через реакционный сосуд в диапазоне по меньшей мере примерно 0,5 литра в минуту.

6. Способ по п.1, дополнительно включающий деагломерацию продукта диборида титана, чтобы разрушить агломераты частиц диборида титана.

7. Способ по п.1, причем стадия получения (c) дополнительно включает приготовление агломерированной смеси предшественников, включающее примешивание в жидкость упомянутых предшественников и необязательных добавок с образованием суспензии, и сушку суспензии с получением агломерированной смеси предшественников.

8. Способ получения диборида титана, включающий:

(a) выбор целевого среднего размера частиц для продукта диборида титана;

(b) выбор количества серы исходя из целевого среднего размера частиц;

(c) получение продукта диборида титана карботермическим реагированием смеси предшественников, содержащей диоксид титана, оксид бора и/или борную кислоту и источник углерода, содержащий выбранное количество серы,

причем продукт диборид титана имеет средний размер частиц, который соответствует целевому среднему размеру частиц.

9. Способ по п.8, причем стадия получения (с) дополнительно включает: приготовление агломерированной смеси предшественников, включающее примешивание в жидкость упомянутых предшественников и необязательных добавок с образованием суспензии; и сушку суспензии с получением агломерированной смеси предшественников.

10. Способ по п.9, причем стадия сушки включает распылительную сушку.

11. Способ по п.8, дополнительно включающий деагломерацию продукта диборида титана, чтобы разрушить агломераты частиц диборида титана.

12. Способ по п.11, причем упомянутая деагломерация включает помол продукта диборида титана.

13. Способ получения диборида титана, включающий:

(a) выбор целевого среднего размера частиц для продукта диборида титана;

(b) выбор количества серы исходя из целевого среднего размера частиц;

(c) приготовление смеси предшественников посредством распылительной сушки суспензии диоксида титана, оксида бора и/или борной кислоты и источника углерода, причем смесь предшественников включает выбранное количество серы; и

(d) получение продукта диборида титана карботермическим реагированием упомянутой смеси предшественников, причем продукт диборид титана имеет средний размер частиц, который соответствует целевому среднему размеру частиц.

14. Способ по п.13, включающий деагломерацию продукта диборида титана, чтобы разрушить агломераты частиц диборида титана.

| KANG H | |||

| Shin et al., Synthesis of nano-titanium diboride powders by carbothermal reduction, Journal of the European Ceramic Society, 2007, v | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ВЕНТИЛЯЦИОННАЯ ПОТОЛОЧНАЯ КРЫШКА ДЛЯ ВАГОНОВ | 1923 |

|

SU715A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ДИБОРИДА ТИТАНА | 2007 |

|

RU2354503C1 |

| US 5100845 A, 31.03.1992 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОКА СЕРИИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 0 |

|

SU177092A1 |

| TAKEYASU SAITO et al., Synthesis of ultrafine titanium diboride particles by rapid carbothermal reduction in a | |||

Авторы

Даты

2014-04-20—Публикация

2010-10-29—Подача