1

Изобретение относится к способу переработки тяжелого нефтяного сырья.

Известный способ переработки тяжелого нефтя.ного сырья заключается в том, что исходное сырье предварительно нагревают до 370-420°С и подают в I реактор гидрокрекинга при давлении 100-150 ат. Полученный при этом продукт направляют в I газосепаратор, сверху которого отводят газовую фазу и возвращают ее в начало процесса, а снизу- жидкую фазу и подают ее в испаритель. Затем продукт нагревают в печи до 370-420°С, нагретую жидкую фазу подают в II реактор гидрокрекинга при давлении 100-150 ат. Полученный при этом продукт направляют во II газосепаратор, а жидкую фазу из этого сепаратора вводят в колонну однократного испарения с последующей подачей продукта, выходящего снизу, в ректификационную колонну.

Этот способ не дает возможности перерабатывать сырье, выкипающее при температуре выше 566°С ,и, кроме того, степень отбора светлых нефтепродуктов низка.

Для повышения степени отбора светлых продуктов газовую фазу I газосепаратора при 16-60°С направляют предварительно во II газосепаратор. Одну часть жидкой фазы рециркулируют и смешивают с исходным сырьем, другую - направляют в печь. Нагретый

2

в печи до 371-399°С продукт подают во фракционирующую колонну. В ее среднюю часть вводят продукт, полученный с низа II газосепаратора, а продукт, полученный с низа фракционирукадей колонны - в вакуумную колонну.

В качестве сырья используют черные масла, характеризующиеся как тяжелое углеродсодержащее вещество, в котором более 10,0

об.% веществ с т. кип. выще 566°С. Такое вещество имеет удельный вес выще 9340 при 15,i6°C (ниже 20,0°АР1) и концентрацию серы выще 2 вес.%. Фактор содержания коксового остатка по Конрадсону превышает

1 вес.%.

Черные масла включают остатки от сырой нефти, имеющие удельный вес около 0,9705 при 15,6°С и содержащие около 3 вес.% серы, 3830 ррт азота, 85 ррт металлов и около

11,0 вес. % асфальтенов.

Кроме того, могут быть использованы остатки вакуумной перегонки, имеющие плотность 1,0291 при 15,6°С (6°АР1), средний мол. вес около 620; 20 об.% по ASTM при

температуре разгонки около 557°С и содержащ.ие около 4000 ррт азота, 5,.5 вес.% серы, 100 ррт ванадия и никеля, и 6,0 вес.% асфальтенов, нерастворимых в гептане.

Плотность дана в градусах Американского нефтяного института.

По предложенному способу воЗМожно превращение таких веществ в низкокипящие, нормальные жидкие углеводородные продукты, и дальнейшее превращение значительного количества не перегоняющихся без разложения продуктов. Кроме того, обеспечиваются прев.р ащение и десульфирование содержащей серу углеводородной исходной смеси, в которой, по крайней мере, около 10% углеводородов кипят выше 566°С, в низкокипящие углеводородные продукты.

Процесс осуществляют следующим образом. Исходную смесь нагревают до 260-399°С. Нагретая смесь контактирует в каталитической реакционной зоне и при давлении выще 68 ат взаимодействует с водородом. Поток реакционной зоны в первой зоне разделения разделяется при таком же давлении, какое поддерживалось в реакционной зоне, на первые паровую и жидкую фазы.

Первая паровая фаза во второй зоне разделения при таком же давлении, какое поддерживалось в первой зоне, разделяется на вторые паровую и жидкую фазы. Происходит крекинг, по крайней мере, части первой жидкой фазы в .некаталитической реакционной зоне (в печи). Поток, выходящий из печи, вводится в зону фракционирования.

Поток тяжелых углеводородов, кипящих выше 343°С, выводится из зоны фракционирования и вводится в третью зону разделения, где поток тяжелых углеводородов при давлении 3,4 ат отделяется и образуется третья жидкая фаза (мазут).

Вторую жидкую фазу вводят в зону фракционирования.

Общее количество перерабатываемого сырья (загрузка) включает главным образом свежую исходную смесь, рециклизованные часть первой жидкой фазы и обогащенную водородом паровую фазу и свежий водород. Температура в зоне гидрокрекинга составляет 427°С. Температура потока выходящего из зоны гидрокрекинга 371-427°С. Давление в зоне гидрокрекинга 68-272 ат, объемная скорость сырья 0,5-10, концентрация водорода 890-9800 ж. Катализатор гидрокрекинга содержит в качестве металлического компонента, нанесенного на носитель, кремнезем, содержащий, вес. %: алюминия 88,0 и двуокиси кремния 12,0, или алюминия 63,0 и двуокиси кремния 37,0, или алюминия 68,0, двуокиси кремния 10,0 и борфосфата 22,0.

Каталитические смеси могут включать один или более металлических компонентов из труппы молибдена, вольфрама, железа, кобальта, хрома, никеля, платины, иридия, осмия, родия, рутения. Металлические компоненты VI-В груцпы обычно присутствуют в количествах 1,0-20,0 вес.%, металлы группы железа - 0,2 - 10,0 вес.%, благородные металлы VIII группы -0,1-5,0 вес. %, считая на исходный металл.

Продукт из зоны гидрокрекияга при 413С подают в первую зону разделения - I газосепаратор, где происходит разделение на первую паровую фазу, обогащенную водородом, и первую жидкую фазу, содержащую 10- 40 мол. % растворенного водорода. Первую паровую фазу направляют во II газосепарапор, работающий при 16-60°С, для концентрирования водорода во второй паровой фазе. Эта фаза содержит 80 мол. % водорода и 2,2 мол. % пропаноно, остальное тяжелые углеводороды.

Часть жидкой фазы из I газосепаратора рециркулируют и смешивают с исходным сырьем. Количество жидкой фазы, которая отводится в этом случае, является таким, что отношение соединенной исходной смеси в реакционной зоне, определяется как общий объем жидкой смеси на объем свежей поступающей исходной смеси - 1,1:1 - 3,5:1. Оставшуюся часть жидкой фазы из I газосепаратора вводят в реакционную зону термического крекинга - (печь) при 13,6 - 34 ат и 371-399°С.

Поток продукта термического крекинга подают в зону фракционирования, где происходит отделение легких углеводородов, бензина, выкипающего до 204°iC, средних дистиллятов, кипящих при 204-343°С, и остатка, кипящего выше 343°С. ,

Жидкая фаза из II газосепаратора также поступает в зону фракционирования в точке между отводом среднего дистиллята и вводом продукта термокрекинга. Остаток, кипящий выше 343°С подают в вакуумную колонну, где поддерживается давление 20-60 ммрт.ст. Вакуумная колонна служит в качестве третьей зоны разделения, осиовной функцией которой является концентрирование и извлечение асфальтового остатка, свободного от перегоняемых углеводородов.

Остаток вакуумной колонны рециркулируют в начало процесса или печь.

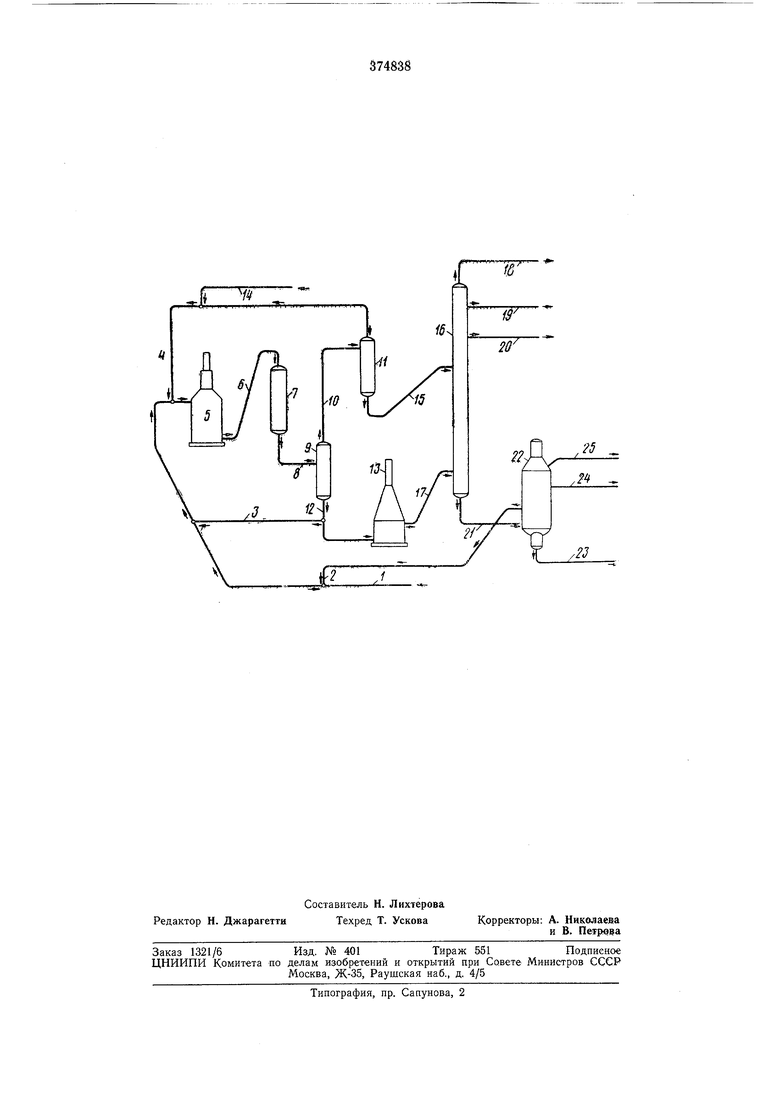

На чертеже приведена технологическая схема переработки тяжелого нефтяного сырья по предложенному способу.

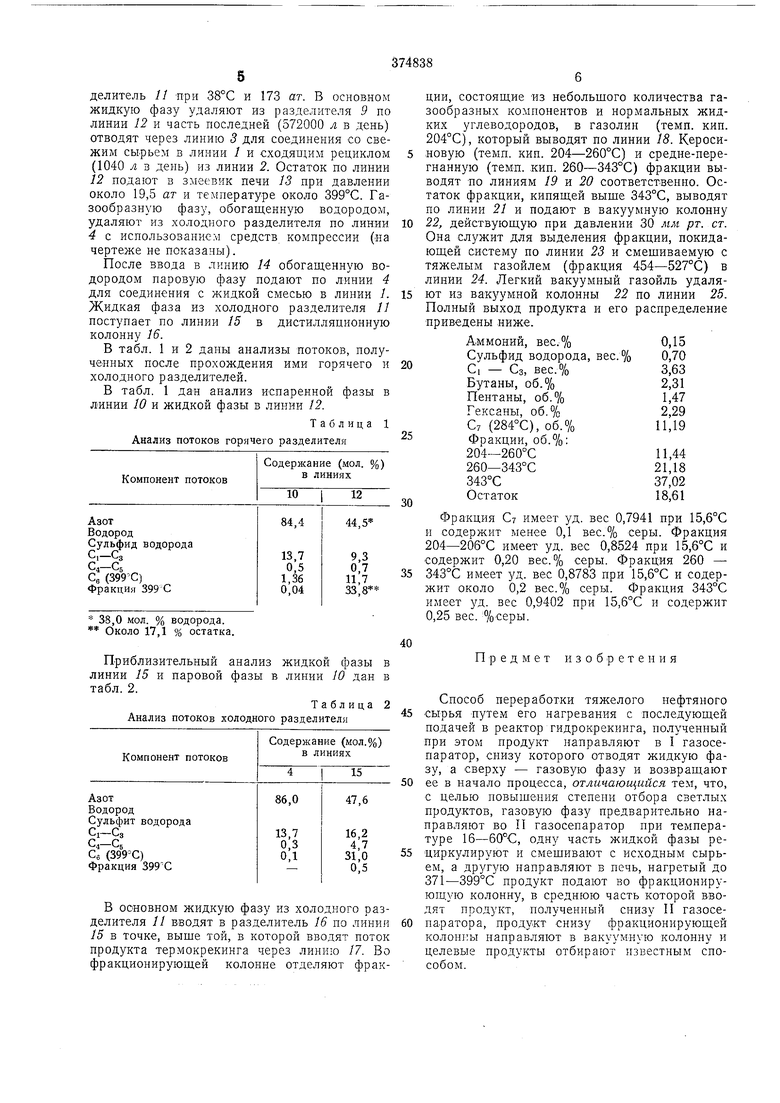

Пример. 572000 л сырья в день загружают в линию 1. Сырье смешивают с 2 об. % стекающей из линии 2 фракции, 572000 л в день горячего широкого потока разделителя в линии 3 и рециркулирующим газовым потоком, обогащенным водородом в линии 4. Смесь через линию 1 проходит в нагреватель 5, где нагревается до температуры около 335°С посредством обычного теплообмена с различными горячими потоками. Там же температуру исходной смеси повышают до 363°С, и нагретая смесь проходит по линии 6 в каталитический реактор 7.

Продукт из реактора по линии 8 выводят при 419°С. Этот поток используют в качестве теплообменной среды для понижения его температуры до 399°С перед входом в горячий разделитель 9 при давлении 177 ат. В основном испаренную фазу удаляют из горячего разделителя по линии 10 и после охлаждения обычными средствами вводят в холодный разделитель // при 38°С и 173 ат. В основном жидкую фазу удаляют из разделителя 9 по линии 12 и часть последней (572000 л в день) отводят через линию 3 для соединения со свежим сырьем в линии / и сходящим рециклом (1040 л в день) из линии 2. Остаток по линии 12 подают в змеевик печи 13 при давлении около 19,5 ат и температуре около 399°С. Газообразную фазу, обогащенную водородом, удаляют из холодного разделителя по линии 4 с использованием средств компрессии («а чертеже не показаны). После ввода в линию 14 обогащенную водородом паровую фазу подают по линии 4 для соединения с жидкой смесью в линии 1. Жидкая фаза из холодного разделителя // поступает по линии 15 в дистилляционную колонну 16. В табл. 1 и 2 даны анализы потоков, полученных после прохождения ими горячего и холодного разделителей. В табл. 1 дан анализ испаренной фазы в линии 10 и жидкой фазы в линии 12. Таблица 1 Анализ потоков горячего разделителя 38,0 мол. % водорода. Около 17,1 96 остатка. Приблизительный анализ жидкой фазы в линии 15 и паровой фазы в линии 10 дан в табл. 2. Таблица 2 Анализ потоков холодного разделителя Содержание (мол.%) в линиях Компонент потоков В основном жидкую фазу из холодного разделителя 11 вводят в разделитель 16 по линии 15 в точке, выше той, в которой вводят поток продукта термокрекинга через линию 17. Во фракционирующей колонне отделяют фракции, состоящие ИЗ небольшого количества газообразных компонентов и нормальных жидких углеводородов, в газолин (темп. кип. 204°С), который выводят по линии 18. Керосиновую (темп. кип. 204-260°С) и средне-перегнанную (темп. кип. 260-343°С) фракции выводят по линиям 19 и 20 соответственно. Остаток фракции, кипящей выще 343°С, выводят по линии 21 и подают в вакуумную колонну 22, действующую при давлении 30 мм рт. ст. Она служит для выделения фракции, покидающей систему по линии 23 и смешиваемую с тяжелым газойлем (фракция 454-527°С) в линии 24. Легкий вакуумный газойль удаляют из вакуумной колонны 22 по линии 25. Полный выход продукта и его распределение приведены ниже. Аммоний, вес.%ОД5 Сульфид водорода, вес.% 0,70 Ci - Сз, вес.%3,63 Бутаны, об.%2,31 Пентаны, об.%1,47 Гексаны, об.%2,29 Су (284°С), об.%11,19 Фракции, об.%: 204-260°С11,44 260-343°С21,18 343°С37,02 Остаток18,61 Фракция С имеет уд. вес 0,7941 при 15,6°С и содержит менее 0,1 вес.% серы. Фракция 204-206°С имеет уд. вес 0,8524 при 15,6°С и содержит 0,20 вес.% серы. Фракция 260 - 343°С имеет уд. вес 0,8783 при 15,6°С и содержит около 0,2 вес.% серы. Фракция 343°С имеет уд. вес 0,9402 при 15,6°С и содержит 0,25 вес. %серы. Предмет изобретения Способ переработки тяжелого нефтяного сырья путем его нагревания с последующей подачей в реактор гидрокрекинга, полученный при этом продукт направляют в I газосепаратор, снизу которого отводят жидкую фазу, а сверху - газовую фазу и возвращают ее в начало процесса, отличающийся тем, что, с целью новыщения степени отбора светлых продуктов, газовую фазу предварительно направляют во П газосепаратор при температуре 16-60°С, одну часть жидкой фазы рециркулируют и смешивают с исходным сырьем, а другую направляют в печь, нагретый до 371-399°С продукт подают во фракционирующ,ую колонну, в среднюю часть которой вводят продукт, полученный снизу II газосепаратора, продукт снизу фракционирующей колониы направляют в вакуумную колонну и целевые продукты отбирают известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ КОНВЕРСИИ | 1973 |

|

SU399143A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

Авторы

Даты

1973-01-01—Публикация