Данное изобретение относится к способу очистки потока газообразных продуктов сгорания из установки для получения клинкера и соответствующему устройству.

Цемент представляет собой гидравлическое вяжущее вещество, применяемое для связывания инертных твердых материалов, таких как песок или гравий, с образованием бетона и строительного раствора, т.е. основных компонентов для строительства.

В промышленном масштабе цемент изготавливают смешиванием и измельчением клинкера и гипса совместно с корректирующими добавками, такими как известь, шлак и пуццолан.

В способе получения цемента, известном как «сухая» технология, клинкер получают путем высокотемпературного обжига смеси исходных материалов, состоящих в основном из извести (карбоната кальция) и глины (диоксид кремния, оксид алюминия, оксиды железа, а также кристаллизационная вода). Исходные материалы смешивают в твердом состоянии в требуемом соотношении, а затем тонко измельчают до тех пор, пока не получится однородный порошок, известный как «сырьевая смесь». Таким образом, в данном описании под сырьевой смесью подразумевают полученный таким способом однородный мелкий порошок (пыль), используемый в качестве исходного материала для получения клинкеров.

Сырьевую смесь превращают в клинкер посредством спекания при температуре примерно 1450°С во вращающейся печи, представляющей собой по существу наклонный вращающийся цилиндр.

При прохождении через вращающуюся печь сырьевая смесь нагревается до температуры примерно 1450°С. В ходе нагревания смесь сначала претерпевает полную кальцинацию, а затем реагирует с образованием силикатов и алюминатов кальция (реакция образования клинкера), представляющих собой основные компоненты клинкера. Более конкретно, при реакции образования клинкера происходит ряд химических реакций между оксидом кальция, оксидом кремния, оксидом алюминия и оксидом железа, и этим реакциям способствует расплавление части самих исходных материалов (оксидов алюминия и железа).

Энергию, необходимую для протекания реакции образования клинкера, получают с помощью горелки, расположенной в верхней части вращающейся печи, на конце, противоположном тому, откуда подают сырье. Топливо, которое обычно применяют, представляет собой уголь, нефтяной кокс, топочный мазут, метан, а также другие виды топлива, например, мясную муку.

Тепловую энергию передают сырьевой смеси, которую подвергают обработке, путем излучения в зоне спекания у горелки (температура около 2000°С) и путем конвекции и теплопроводности, за счет газообразных продуктов сгорания в остальной части печи.

По окончании обработки обжигом полученный таким образом клинкер выгружают из вращающейся печи и быстро охлаждают в воздушном холодильнике, чтобы стабилизировать его.

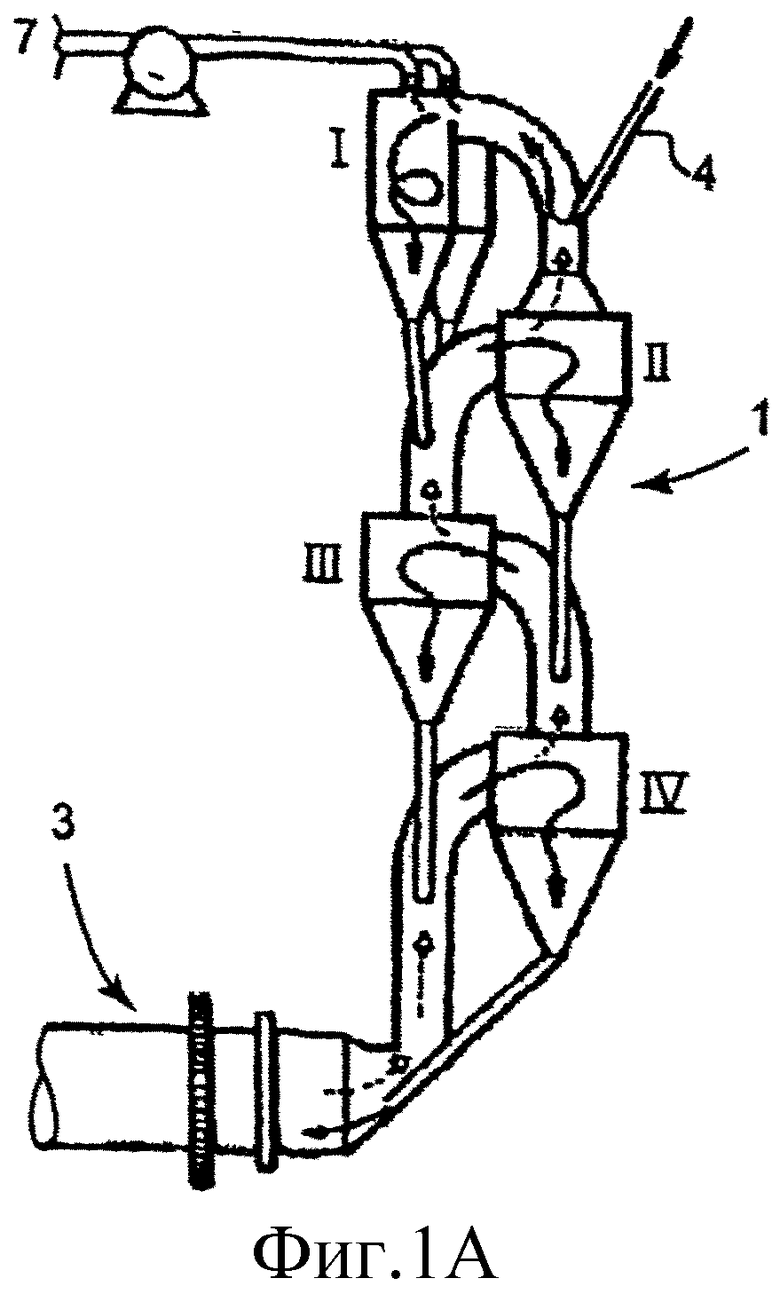

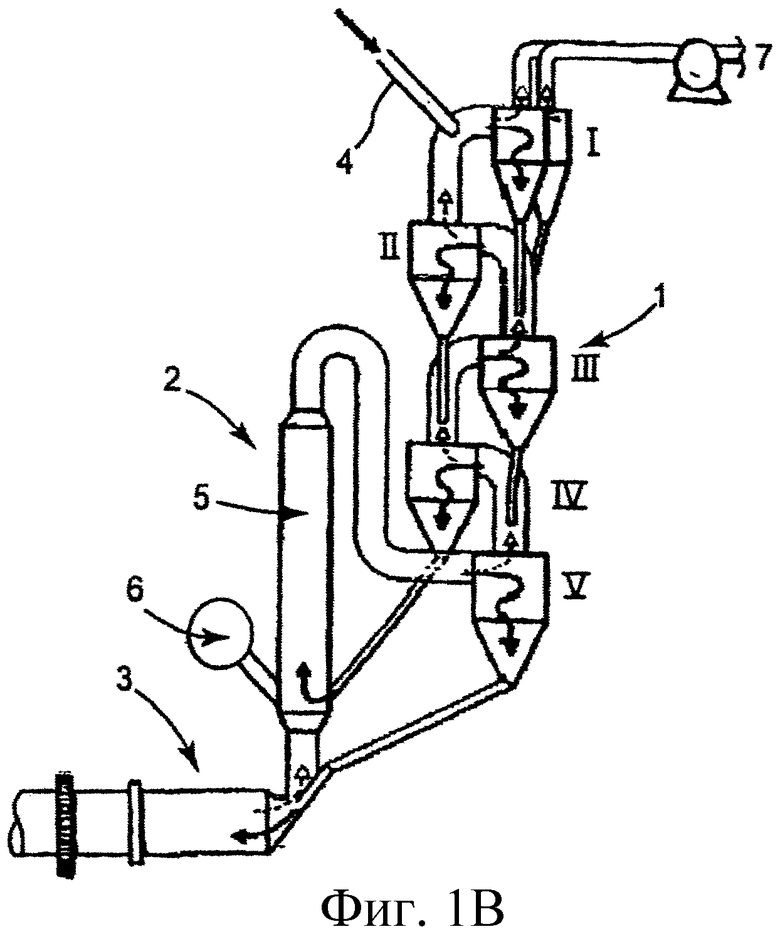

Способы известного уровня техники представлены и обсуждены со ссылкой на следующие чертежи:

- Фиг.1А, на котором показана схема установки для получения клинкера в соответствии с известным уровнем техники, включающая вращающуюся печь, снабженную 4-ступенчатым суспензионным подогревателем;

- Фиг.1В, на котором показана схема установки для получения клинкера в соответствии с известным уровнем техники, включающая вращающуюся печь, снабженную 5-ступенчатым суспензионным подогревателем и прекальцинатором.

В вышеуказанных чертежах сплошные линии указывают потоки твердого материала, пунктирные линии указывают потоки газообразных веществ, в то время как римские цифры обозначают ступени суспензионных подогревателей.

В установках для получения клинкера, известных в уровне техники, сырьевую смесь, перед тем как направить ее во вращающуюся печь, подогревают и, возможно, предварительно кальцинируют.

Одна из наиболее широко используемых в настоящее время технологий предварительного подогрева основана на использовании так называемого «суспензионного подогревателя» (устройства для подогрева во взвешенном состоянии) или «многоступенчатого циклонного подогревателя» (далее в тексте описания называемого также просто «подогревателем»), состоящего из колонны циклонов, в которой каждую стадию подогрева осуществляют в одном или более циклонов.

В таком типе подогревателя под первым циклоном подразумевают циклон, в котором происходит первая стадия подогрева и первое разделение подогретой сырьевой смеси и газообразных продуктов сгорания; под вторым циклоном подразумевают циклон, в котором происходит вторая стадия подогрева и второе разделение сырьевой смеси и газообразных продуктов сгорания, и последующие циклоны в многоступенчатом циклонном подогревателе определяют аналогичным образом. В данном описании первый циклон подогревателя, так же как и последующие циклоны, всегда следует интерпретировать согласно вышеприведенному определению.

Первая стадия, в отличие от последующих стадий, сконструирована таким образом, чтобы свести к минимуму унос пыли из печи газообразными продуктами сгорания. Несмотря на это, концентрация пыли в газообразных продуктах сгорания, выходящих из подогревателя, остается высокой (примерно 50-100 г/м3 (н.у.).

Стадии подогрева и предварительной кальцинации проводят, соответственно, в подогревателе 1 и в прекальцинаторе 2 (Фиг.1А и 1В). Наличие этих стадий позволяет подавать во вращающуюся печь 3 частично (на 30-40%) кальцинированную сырьевую смесь, подогретую до температуры примерно 950°С, с существенной экономией энергии в последующей реакции образования клинкера.

Наличие стадии подогрева, возможно совместно со стадией предварительной кальцинации, позволяет также использовать вращающиеся печи уменьшенного размера, таким образом снижая потери тепла, происходящие в таких печах, и повышая общую энергетическую эффективность процесса получения клинкера.

В подогревателе исходную сырьевую смесь постепенно доводят от температуры 40°С примерно до 950°С. Нагревание осуществляют, поддерживая сырьевую смесь во взвешенном состоянии в потоке горячих газов, состоящих из газообразных продуктов сгорания вращающейся печи, и возможно, газообразных продуктов сгорания прекальцинатора, что позволяет использовать большую поверхность теплообмена между сырьевой смесью и газообразными продуктами сгорания.

На стадии подогрева период времени, в течение которого твердая фаза (сырьевая смесь) находится в контакте с газообразной фазой (газообразные продукты сгорания вращающейся печи), имеет основополагающее значение. Для того чтобы обеспечить оптимальное время контакта между твердой и газообразной фазами, суспензионный подогреватель состоит из ряда циклонов (от 4 до 6), расположенных один над другим с образованием колонны различной высоты, которая может составлять даже до 130-150 м. Такой подогреватель можно определить как многоступенчатый циклонный подогреватель. Первую стадию подогрева, которая происходит в верхней части колонны, можно осуществлять в двух параллельно соединенных циклонах, чтобы обеспечить лучшую эффективность отделения сырьевой смеси от газообразного потока перед выходом из подогревателя.

Как показано на Фиг.1А, в многоступенчатом циклонном подогревателе 1 газообразные продукты сгорания из вращающейся печи 3, имеющие температуру примерно 900-1000°С, проходят через циклоны снизу вверх (от IV до I). Исходную сырьевую смесь смешивают с газообразными продуктами сгорания в подогревателе 1, в который ее подают через входное отверстие 4, обеспеченное в верхней части подогревателя, между первым (I) циклоном и вторым (II) циклоном. Сырьевая смесь, транспортируемая из одного циклона в следующий потоком газообразных продуктов сгорания, проходит через подогреватель до выходного отверстия, расположенного в нижней части. В каждом циклоне примерно 80% твердой фазы (сырьевой смеси) отделяют от газовой фазы (газообразных продуктов сгорания), чтобы затем снова ввести ее в газовую фазу, поступающую в циклон, расположенный ниже. С другой стороны, газовая фаза, содержащая оставшуюся твердую фракцию (примерно 20% сырьевой смеси) поступает в следующий циклон, расположенный выше.

В нижней части подогревателя 1 получают подогретую сырьевую смесь, имеющую температуру примерно 950°С. С последней стадии подогрева многоступенчатого циклонного подогревателя сырьевую смесь выгружают непосредственно во вращающуюся печь 3 для проведения последующей реакции образования клинкера.

В установках, снабженных прекальцинатором 2 (Фиг.1В), подогретую сырьевую смесь подают из подогревателя 1 в соответствующую камеру 5 сгорания, снабженную горелкой 6, внутри которой ее подвергают процессу частичной кальцинации. Предварительно кальцинированная сырьевая смесь выходит из прекальцинатора 2, и ее направляют, совместно с газообразными продуктами сгорания из прекальцинатора 2, на последнюю стадию (V) подогревателя 1, с последующим продвижением ее к вращающейся печи 3. Газообразные продукты сгорания прекальцинатора 2 протекают совместно с продуктами сгорания из вращающейся печи 3 и поднимаются по подогревателю 1 к выходному отверстию 7, после первого циклона.

Газообразный поток, выходящий из выходного отверстия 7 подогревателя, содержащий газообразные продукты сгорания вращающейся печи 3 и, возможно, газообразные продукты сгорания прекальцинатора 2, имеет температуру примерно 270-360°С.

В соответствии с известным уровнем техники, в установках для получения клинкера перед выпуском в атмосферу этот поток, как правило, используют на других стадиях способа производства цемента (например, для измельчения и сушки исходных материалов, или в качестве используемого для сжигания воздуха во вращающейся печи, или в прекальцинаторе), чтобы извлекать содержащееся в нем тепло.

Получение клинкера на установке для получения цемента, подобной вышеописанной, образует огромные объемы газовых выбросов, которые потенциально способны загрязнять окружающую среду.

Газообразный поток, выходящий из подогревателя, характеризуется высокой концентрацией загрязняющих веществ, в частности, оксидов азота (NOx) и пыли.

NOx в основном образуется в ходе процессов сгорания, которые протекают во вращающейся печи и, возможно, в прекальцинаторе. Основными способами, используемыми в настоящее время для снижения содержания NOx в газообразном потоке, выходящем из подогревателя, являются следующие два способа:

- селективное некаталитическое восстановление (СНКВ), которое предусматривает восстановление NOx восстанавливающим агентом (например, аммиаком или мочевиной) в высокотемпературной области подогревателя;

- селективное каталитическое восстановление (СКВ), которое предусматривает восстановление NОх аммиаком в качестве восстанавливающего агента, в присутствии катализатора.

Способ СНКВ является эффективным, если его использовать для газообразного потока, имеющего температуру 800-900°С, и он позволяет восстановить большую часть присутствующего NОх.

Применение способа СКВ, который лишь недавно стали использовать в отрасли получения электроэнергии и который находится в фазе разработки в отрасли получения цемента, позволяет достичь очень высоких выходов по восстановлению (свыше 90%). Способ СКВ является эффективным, если его использовать для газообразного потока, имеющего температуру примерно от 300 до 400°С.

С учетом этого оптимального температурного интервала для восстановления NOx, систему восстановления СКВ устанавливают в установках для получения клинкера непосредственно ниже подогревателя по ходу потока, относительно направления потока газообразных продуктов сгорания

На выходе подогревателя, после первой стадии циклона, газообразные продукты сгорания находятся при температуре примерно 270-360°С и содержат большие количества NOx (>1 г/м3 (н.у.)) и пыли (50-100 г/м3 (н.у.)).

Такой способ восстановления NOx, применяемый на установках для получения клинкера, обычно обозначают в литературе термином «СКВ при высоком содержании пыли», поскольку восстановление NOx осуществляют в отходящих газах без удаления пыли.

Применение этого способа имеет различные недостатки, связанные главным образом с присутствием больших количеств пыли в газообразных продуктах сгорания, выходящих из подогревателя. Пыль, оседая на поверхности катализатора, снижает эффективность системы восстановления СКВ, в то же время увеличивая сопротивление прохождению газообразного потока и, следовательно, потребление энергии, связанное с его перемещением.

Присутствие пыли в обрабатываемых отходящих газах также подразумевает высокое потребление энергии, связанное с необходимостью очищать катализатор сжатым воздухом, а также со снижением срока службы катализатора из-за абразивного действия, которое оказывает пыль на поверхность каталитического слоя. Значительное присутствие пыли связано в существенной степени с ограниченной эффективностью удаления пыли в циклонах, которые входят в состав подогревателя. Хотя они сконструированы так, чтобы максимально увеличить эффективность разделения, эти циклоны могут эффективно отделять только более тяжелую пыль.

Второй недостаток способа СКВ при высоком содержании пыли состоит в том, что в газообразных продуктах сгорания, выходящих из подогревателя, может также присутствовать зола, полученная при сжигании в горелках вращающейся печи и прекальцинатора альтернативных видов топлива, таких как, например, мясная мука. Присутствие золы (содержащей фосфаты) приводит к отравлению катализатора и, следовательно, к снижению его эффективности в отношении восстановления NOx.

Иногда в газообразных продуктах сгорания присутствуют оксиды серы, в основном в форме SO2, в зависимости от содержания серы в применяемых исходных материалах.

В этих случаях восстановление SO2 можно осуществить путем введения в газообразные продукты сгорания соединений на основе оксида кальция и/или гидроксида кальция, с последующим образованием сульфата кальция, причем указанный сульфат кальция можно снова направить в процесс производства клинкера. Эффективность восстановления оксидов серы в газовой фазе по вышеуказанному способу также ограничена присутствием в газообразных продуктах сгорания высоких концентраций пыли, что делает почти невозможным возвращение в процесс непрореагировавшей извести.

Альтернативой описанному выше способу СКВ-очистки при высоком содержании пыли является способ СКВ при низком содержании пыли. Этот способ предусматривает восстановление NOx посредством СКВ в газообразных продуктах сгорания, из которых пыль уже удалена посредством фильтрования. Фильтрование газообразных продуктов сгорания существенно снижает содержание пыли, до значений примерно 5-10 г/м3 (н.у.), что позволяет избежать забивания катализатора и последующих проблем, связанных с управлением способом селективного каталитического восстановления NOx.

На установках, где применяют способ СКВ при низком содержании пыли, восстановление NOx осуществляют как «очистку в конце производственного цикла», то есть как последнюю стадию обработки газообразных продуктов сгорания, перед выпуском их в атмосферу.

Применение в конце производственного цикла, как считают в настоящее время, является единственным возможным способом использования СКВ технологии с низким содержанием пыли на установках для получения клинкера. Действительно, почти на всех таких установках применяемым способом для удаления пыли из газообразных продуктов сгорания является фильтрация на тканевых фильтрах, причем они являются единственными устройствами, способными гарантировать низкие уровни выбросов пыли, установленные существующими нормативами по защите окружающей среды.

Однако тканевые фильтры могут работать только в ограниченном диапазоне температур. Рабочая температура никогда не превышает 250°С, хотя она и изменяется в зависимости от типа применяемой ткани. Таким образом, применение способа СКВ при низком содержании пыли требует установки соответствующих систем для снижения температуры фильтруемых отходящих газов (например, градирни, теплообменники, разбавление воздухом) с соответствующим возрастанием капиталовложений в предприятие и общих энергозатрат для способа очистки газообразных продуктов сгорания.

Кроме того, поскольку стадия селективного каталитического восстановления, которая следует за фильтрацией от пыли, требует, чтобы температура обрабатываемого исходящего газового потока составляла 300-400°С, для эффективного проведения восстановления NОх необходимо нагревать обеспыленные газообразные продукты сгорания перед подачей их в блок восстановления СКВ. Это, конечно, подразумевает дополнительное увеличение энергозатрат в процессе очистки.

Все эти недостатки до настоящего времени препятствовали применению такого многообещающего способа, как СКВ при низком содержании пыли, в области очистки газообразных продуктов сгорания установок для получения клинкера.

Задачей данного изобретения является преодоление недостатков, выявленных существующим уровнем техники.

Таким образом, первым объектом данного изобретения является способ очистки потока газообразных продуктов сгорания, выходящего из установки производства клинкера, включающий следующие стадии обработки:

a) удаление пыли из потока газообразных продуктов сгорания, выходящего из суспензионного подогревателя при температуре от 250 до 400°С, с получением обеспыленного потока газообразных продуктов сгорания;

b) осуществление обработки указанного обеспыленного потока газообразных продуктов сгорания посредством селективного каталитического восстановления NОх восстанавливающим агентом с образованием очищенного потока газообразных продуктов сгорания.

Вторым объектом данного изобретения является устройство для осуществления способа очистки потока газообразных продуктов сгорания из установки для получения клинкера, включающее:

i) средство удаления пыли из потока газообразных продуктов сгорания, выходящего из суспензионного подогревателя при температуре от 250 до 400°С, с образованием обеспыленного потока газообразных продуктов сгорания;

ii) средство обработки обеспыленного потока газообразных продуктов сгорания путем селективного каталитического восстановления NОх восстанавливающим агентом с образованием очищенного потока газообразных продуктов сгорания, при этом указанное средство указанной обработки соединено со средством удаления пыли, из которого поступает обеспыленный поток газообразных продуктов сгорания.

В данном изобретении термин «газообразные продукты сгорания» означает газообразный поток, используемый внутри суспензионного подогревателя с целью подогрева сырьевой смеси, при этом указанный газообразный поток содержит газообразные продукты сгорания, выходящие из печи для обжига клинкера и, возможно, газообразные продукты сгорания, выходящие из прекальцинатора, если он присутствует.

Предпочтительное воплощение способа и устройства по данному изобретению схематически представлено на прилагаемой Фиг.2.

На Фиг.2 сплошные линии также обозначают потоки твердых материалов, пунктирные линии указывают газообразные потоки, в то время как римские цифры обозначают циклоны суспензионного подогревателя.

В воплощении способа, проиллюстрированном на Фиг.2, поток 11 газообразных продуктов сгорания из вращающейся печи 8 протекает снизу вверх в многоступенчатом циклонном подогревателе 9 к выходному отверстию 12, обеспеченному в верхней части подогревателя 9.

Исходную сырьевую смесь 13 вводят в подогреватель 9 через входное отверстие 18, обеспеченное между первым (I) циклоном и вторым (II) циклоном. В подогревателе 9 сырьевая смесь 13 смешивается с потоком 11 газообразных продуктов сгорания, оставаясь во взвешенном состоянии в газовой фазе и, в то же время, нагреваясь. Сырьевая смесь 13 проходит через подогреватель 9 сверху вниз, в направлении, противоположном восходящему потоку газообразных продуктов 11 сгорания. В конце подогрева подогретую сырьевую смесь 14, находящуюся при температуре примерно 950°С, выгружают из нижней части подогревателя 9 во вращающуюся печь 8, где ее подвергают последующей реакции образования клинкера.

Поток 11 газообразных продуктов сгорания, выходящий из выходного отверстия 12 подогревателя 9, направляют на стадию (а) способа по данному изобретению. На стадии (а) из потока 11 удаляют пыль при температуре от 250 до 400°С, предпочтительно, от 270 до 360°С. Эти температурные интервалы представляют собой обычные диапазоны для потока газообразных продуктов сгорания, выходящих из верхней части 4-6-ступенчатого циклонного суспензионного подогревателя.

В воплощении данного изобретения, проиллюстрированном на Фиг.2, удаление пыли из потока 11 газообразных продуктов сгорания, выходящего из подогревателя 9, осуществляют посредством электростатического осаждения. С этой целью устройство по данному изобретению содержит электрофильтр 10. Электрофильтр 10 позволяет удалить пыль из потока 11 газообразных продуктов сгорания при высокой температуре (250-400°С), избегая, таким образом, операций охлаждения газообразного потока, которые необходимы в случае фильтрования через тканевые фильтры.

Для целей данного изобретения вместо электростатического осаждения можно использовать любой другой способ фильтрования, который пригоден для удаления пыли из газообразных продуктов сгорания, выходящих из подогревателя, при таких же рабочих температурах, что и в электрофильтре.

На стадии (а) способа по данному изобретению образуются обеспыленный поток 15 газообразных продуктов сгорания и остаточная пыль 16, состоящая по существу из частично подогретой сырьевой смеси. Извлеченную таким образом сырьевую смесь можно подавать рециклом в процесс производства клинкера, например, снова вводя ее в подогреватель 9 через входное отверстие 18.

Независимо от средств, применяемых для осуществления стадии (а), удаление пыли из потока 11 газообразных продуктов сгорания на стадии (а) обеспечивает снижение концентрации пыли в обеспыленном потоке 15 газообразных продуктов сгорания до значения ниже 15 г/м3 (н.у.), более предпочтительно, ниже 10 г/м3 (н.у.), еще более предпочтительно, ниже 5 г/м3 (н.у.).

На последующей стадии (b) способа по данному изобретению обеспыленный поток 15 газообразных продуктов сгорания подвергают обработке селективным каталитическим восстановлением (СКВ) с помощью восстанавливающих агентов (например, аммиака). Обработку СКВ можно проводить с помощью подходящего средства селективного каталитического восстановления (средство 20 СКВ на Фиг.2), в соответствии с известным в уровне техники способом. Восстанавливающий агент можно вводить в газообразный поток внутри средства СКВ. Альтернативно, в качестве восстанавливающего агента можно использовать аммиак, который может присутствовать в том же самом потоке газообразных продуктов сгорания, который подвергают СКВ обработке. Этот аммиак образуется при термообработке исходных материалов, направляемых в подогреватель, и газообразные продукты сгорания переносят его через электрофильтр на катализатор средства СКВ. Если количество аммиака, полученного из исходных материалов, недостаточно, можно подавать в газообразный поток дополнительное количество аммиака или другого восстанавливающего агента.

В ходе СКВ обработки стадии (b) NOx превращается в N2 и пар. Из средства 20 восстановления в конце стадии (b) выходит очищенный поток газообразных продуктов сгорания 17, по существу не содержащий пыли и NOx.

В предпочтительном воплощении способ по данному изобретению также включает дополнительную стадию (с), которая заключается в проведении одного или более видов обработки очищенного потока 17 газообразных продуктов сгорания, выходящего из средства 20 восстановления СКВ, с целью удаления дополнительных загрязняющих веществ и/или извлечения тепла.

С этой целью в устройстве по данному изобретению предусмотрено присутствие подходящих средств обработки для очистки от загрязняющих веществ и/или для извлечения тепла.

Первый вид обработки с целью очистки, которой можно подвергнуть очищенный поток 17 газообразных продуктов сгорания, представляет собой процесс восстановления оксидов серы (десульфурация), в частности, для восстановления SO2. Предпочтительно, этот процесс предусматривает введение в очищенный поток 17 газообразных продуктов сгорания соединений на основе оксида и/или гидроксида кальция, с помощью соответствующего инжекционного средства. Вышеуказанный процесс десульфурации (не показанный на Фиг.2) можно осуществлять как до, так и после подачи очищенного потока 17 газообразных продуктов сгорания на стадию извлечения тепла.

Для извлечения тепла из потока газообразных продуктов сгорания, выходящего из средства 20 восстановления СКВ, поток 17 можно направлять на другие стадии способа получения клинкера или, в более общем случае, на другие стадии способа получения цемента (например, на измельчение и сушку исходных материалов, или в качестве используемого при сжигании воздуха во вращающуюся печь и/или в прекальцинатор).

Альтернативно, остаточное тепло очищенного потока 17 газообразных продуктов сгорания можно извлечь с использованием подходящих средств извлечения тепла. Для этой цели устройство по данному изобретению может, например, включать теплообменник типа воздух/воздух, воздух/диатермическое масло, воздух/вода-пар, а также работающую на воде градирню (градирня 18 на Фиг.2).

Способ по данному изобретению можно также применять на установках для получения клинкера, снабженных прекальцинатором. В этом случае газообразные продукты сгорания вращающейся печи подают в прекальцинатор, а оттуда, совместно с газообразными продуктами сгорания прекальцинатора, в суспензионный подогреватель 9.

Способ и устройство по данному изобретению можно применять как к существующим установкам для получения клинкера, так и к новым установкам.

Способ по данному изобретению и соответствующее устройство обладают различными преимуществами по отношению к способам и устройствам, известным в уровне техники.

Во-первых, способ по данному изобретению дает возможность эффективно применять технологию СКВ при низком содержании пыли для очистки газообразных продуктов сгорания способа получения клинкера, избегая недостатков, выявленных в уровне техники.

Устройство и способ по данному изобретению, осуществляя высокотемпературное удаление пыли из газообразных продуктов сгорания, выходящих из подогревателя, позволяют подвергнуть обеспыленный газообразный выходящий поток дальнейшей обработке - очистке от NOx и, возможно, от других загрязняющих веществ, с рядом важных преимуществ.

Низкое содержание пыли в газообразных продуктах сгорания, подвергнутых обработке селективным каталитическим восстановлением NOx, предоставляет возможность:

- получить высокие эффективности восстановления NOx, в то же время повышая надежность и продолжительность работы средства СКВ восстановления;

- снизить частоту проведения технического обслуживания системы СКВ из-за забивания катализатора, отравления его и т.д.;

- снизить возникновение нагрузочных потерь потока газообразных продуктов сгорания, который проходит через катализатор и, таким образом, связанное с его транспортировкой энергопотребление;

- существенно снизить потребление сжатого воздуха, необходимого для очистки катализатора;

- продлить срок полезного использования катализатора в результате сниженного абразивного действия пыли;

- использовать катализатор меньшего размера, с соответствующим уменьшением объема и затрат в системе СКВ;

существенно снизить типичные проблемы загрязнения теплообменников, в случае если их используют для извлечения остаточной тепловой энергии газообразных продуктов сгорания, выходящих с СКВ обработки.

Кроме того, когда в процессе получения клинкера применяют альтернативные виды топлива, электрофильтр обеспечивает снижение количества возможно получаемой золы (обычно содержащей фосфаты), которая может вызвать отравление катализатора. Следовательно, дополнительным преимуществом данного изобретения является то, что оно делает применение СКВ технологии совместимым с использованием любого типа альтернативного топлива.

Последующий пример воплощения приведен просто с целью иллюстрации данного изобретения, и не следует считать, что он ограничивает объем защиты, определенный прилагаемой формулой изобретения.

ПРИМЕР 1

Было испытано устройство по данному изобретению, содержащее 4-ступенчатый циклонный суспензионный подогреватель, электрофильтр и систему восстановления NОх.

Поток газообразных продуктов сгорания из суспензионного подогревателя, имеющий температуру 350°С и концентрацию пыли примерно 70 г/м3 (н.у.), направляли на стадию удаления пыли в электрофильтр, работающий при такой же температуре. Обеспыленный поток газообразных продуктов сгорания на выходе из электрофильтра имел концентрацию пыли примерно 5 г/м3 (н.у.). Очищенные газообразные продукты сгорания, выходящие из электрофильтра, подвергали обработке селективным каталитическим восстановлением в средстве СКВ. Селективное каталитическое восстановление проводили при температуре примерно 320°С в присутствии NН3 в качестве восстанавливающего агента (100-150 мг/м3 (н.у.), значения приведены в расчете на безводные газообразные продукты сгорания и 10% об. O2). Аммиак присутствовал в газообразных продуктах сгорания, поскольку он присутствовал в исходных материалах.

Очищенные газообразные продукты сгорания, выходящие из электрофильтра и направляемые в средство СКВ, имели концентрацию пыли (сырьевой смеси) примерно 5 г/м3 (н.у.) и температуру примерно 350°С. В газообразных продуктах сгорания также присутствовал SO2 в высокой концентрации (100-200 мг/м3 (н.у.), значения приведены в расчете на безводные газообразные продукты сгорания и 10% об. O2).

При проведении испытаний на эффективность восстановления NОх оценивали потребление электрической энергии на очистку катализатора сжатым воздухом, нагрузочные потери, вызванные забиванием катализатора, продолжительность работы катализатора и возникновение проблем с работой вращающейся печи.

Результаты, полученные при проведении испытания вышеуказанного устройства (обозначенного в таблице 1 «Устройство по данному изобретению») приведены в нижеследующей таблице 1 совместно с данными, относящимися к СКВ обработке газообразных продуктов сгорания из установки для получения клинкера обычного типа (обозначено в таблице 1 «Обычное устройство»). В обычном устройстве газообразные продукты сгорания, подвергаемые СКВ обработке, поступают из 5-ступенчатого циклонного суспензионного подогревателя и имеют температуру примерно 310°С. Концентрация пыли в газообразных продуктах сгорания, обрабатываемых в системе СКВ, составляла более 70 г/м3 (н.у.). В газообразных продуктах сгорания обычного устройства присутствовали также небольшие концентрации NН3 и SO2, происходящих из исходного сырья. Для того чтобы проводить процесс СКВ в условиях, как можно более близких к условиям, существующим в устройстве по данному изобретению, впоследствии к обрабатываемому газообразному потоку добавляли дополнительное количество NH2.

Результаты Таблицы 1 демонстрируют, что устройство и способ по данному изобретению позволяют также повысить эффективность системы обработки СКВ относительно аналогичной обработки, введенной в обычную установку для получения клинкера.

Эти результаты также показывают, что устройство по данному изобретению отличается превосходной бесперебойностью действия и низким потреблением энергии, что связано с очисткой катализатора.

Наконец, стоит отметить, что самого небольшого удаления пыли из газообразных продуктов сгорания посредством электрофильтра (до концентраций порядка граммов) достаточно для того, чтобы получить существенное увеличение эффективности средства СКВ.

Группа изобретений относится к способам очистки газообразных продуктов сгорания. Способ включает удаление пыли из потока газообразных продуктов сгорания, выходящего из суспензионного подогревателя при температуре от 250 до 400°C, с образованием обеспыленного потока газообразных продуктов сгорания, проведение обработки обеспыленного потока посредством селективного каталитического восстановления NOx восстанавливающим агентом с образованием очищенного потока газообразных продуктов сгорания, обработку для снижения содержания оксидов серы, извлечение тепла из очищенного потока посредством по меньшей мере одного теплообменника и/или по меньшей мере одной градирни. Повышается эффективность и надежность очистки, эффективность использования катализатора. 2 н. и 4 з.п.ф-лы, 3 ил., 1 табл.

1. Способ очистки потока газообразных продуктов сгорания из установки для получения клинкера, включающий следующие стадии:

a) удаление пыли из потока газообразных продуктов сгорания, выходящего из суспензионного подогревателя при температуре от 250 до 400°C, с образованием обеспыленного потока газообразных продуктов сгорания;

b) осуществление обработки указанного обеспыленного потока газообразных продуктов сгорания посредством селективного каталитического восстановления NOx восстанавливающим агентом с образованием очищенного потока газообразных продуктов сгорания;

c) обработку очищенного потока газообразных продуктов сгорания с целью дополнительного удаления загрязняющих веществ и/или извлечения тепла,

где стадия (с) включает обработку для снижения содержания оксидов серы, присутствующих в очищенном потоке газообразных продуктов сгорания, в частности SO2, предпочтительно, посредством введения в указанный очищенный поток газообразных продуктов сгорания соединений на основе оксида и/или гидроксида кальция и/или извлечение тепла из очищенного потока газообразных продуктов сгорания посредством по меньшей мере одного теплообменника и/или по меньшей мере одной градирни.

2. Способ по п.1, в котором стадию (а) проводят при температуре от 270 до 360°C.

3. Способ по п.1, в котором удаление пыли на стадии (а) обеспечивает снижение концентрации пыли в обеспыленном потоке газообразных продуктов сгорания до значения ниже 15 г/м3 (н.у.), предпочтительно, ниже 10 г/м3 (н.у.), а еще более предпочтительно, ниже 5 г/м3 (н.у.).

4. Способ по п.1, в котором удаление пыли на стадии (а) осуществляют посредством электростатического осаждения.

5. Способ по любому из пп.1-4, в котором восстанавливающим агентом при обработке посредством селективного каталитического восстановления является аммиак.

6. Устройство для осуществления способа очистки потока газообразных продуктов сгорания, выходящих из установки для получения клинкера, включающее:

i) средство удаления пыли из потока газообразных продуктов сгорания, выходящего из суспензионного подогревателя, при температуре от 250 до 400°C, с образованием обеспыленного потока газообразных продуктов сгорания;

ii) средство обработки обеспыленного потока газообразных продуктов сгорания путем селективного каталитического восстановления NOx восстанавливающим агентом с образованием очищенного потока газообразных продуктов сгорания, при этом указанное средство указанной обработки соединено со средством удаления пыли, из которого поступает обеспыленный поток газообразных продуктов сгорания, и

дополнительно включает средства удаления дополнительных загрязняющих веществ из очищенного потока газообразных продуктов сгорания и/или средства извлечения из него тепла, где средства удаления дополнительных загрязняющих веществ из очищенного потока газообразных продуктов сгорания включают средство снижения содержания оксидов серы, в частности SO2, предпочтительно средство введения в указанные газообразные продукты сгорания соединений на основе оксида и/или гидроксида кальция, а средства извлечения тепла, содержащегося в очищенном потоке газообразных продуктов сгорания, включают теплообменник и/или градирню.

7. Устройство по п.6, в котором средство удаления пыли включает электростатический осадитель.

| Привод арретира | 1973 |

|

SU461305A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ПРОДУКТОВ СГОРАНИЯ ПРИ СЖИГАНИИ В ТОПКЕ КОТЛА ИЛИ ПЕЧИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1994 |

|

RU2079543C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСА SO ИЗ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2259226C2 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ СЕРЫ ИЗ ТОПОЧНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040960C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2263083C2 |

| RU 2006135148 A, 10.05.2005 | |||

Авторы

Даты

2014-04-27—Публикация

2009-12-17—Подача