Изобретение относится к области технического контроля механизмов и машин и может использоваться для бесконтактного контроля технического состояния механизмов как отдельно функционирующих, так и входящих в состав более сложного оборудования, как в условиях производства, так и в условиях эксплуатации этого оборудования, при отсутствии эталонного оборудования, непосредственно во время работы контролируемого оборудования без его остановки и разборки.

Известен способ вибрационной диагностики механизмов по характеристической функции вибрации [1]. Этот способ заключается в том, что измеряют вибрацию в информативной точке корпуса механизма машины, выделяют составляющую вибрации, присущую диагностируемому механизму, определяют безразмерный инвариант вибрационного состояния механизма, контролируют его параметры, по которым судят о техническом состоянии механизма. Безразмерный инвариант представляют характеристической функцией вибрации механизма, пошагово задают величину ее параметра или модуля, определяют текущее значение модуля или параметра, контролируют тенденцию их уменьшения к нулю при деградации механизма при фиксированном значении модуля или параметра и по диапазону текущих значений параметра или модуля характеристической функции вибрации оценивают техническое состояние механизма.

Недостатком этого способа контроля технического состояния механизмов является то, что анализируют одномерную функцию измеряемой вибрации от времени. Учитывается информация только об одной проекции векторной величины вибрации. Как показано в [2], эффективность диагностирования при этом сильно снижается.

Другим недостатком рассмотренного способа контроля технического состояния механизмов является то, что осуществляется дискретизация отсчетов измеряемого параметра вибрации по времени. Это приводит к тому, что верхняя частотная граница измеряемой вибрации является конечной величиной, а те спектральные составляющие вибрационного процесса, частота которых превышает эту границу, не учитываются системой вибрационного контроля.

Наиболее близким к предлагаемому изобретению по технической сущности является способ контроля технического состояния механизмов [3], заключающийся в том, что в информативных точках поверхности, связанной с оборудованием, которое содержит механизмы, наносят метки круглой формы, при выключенном оборудовании формируют бинарное изображение каждой из этих меток, принимают это изображение в качестве исходного, вычисляют координаты геометрического центра исходного изображения, полученные координаты принимают в качестве координат нулевой точки, вычисляют радиус исходного изображения, принимают его в качестве нулевого радиуса, при работающем оборудовании формируют изображение метки с вибрационным размытием, принимают это изображение в качестве размытого, формируют дополнительное изображение, состоящее из примыкающих друг к другу концентрических колец одинаковой ширины, геометрический центр которого совмещают с нулевой точкой, а внешний диаметр внешнего кольца выбирают таким образом, чтобы все ожидаемое размытое изображение находилось в пределах окружности этого диаметра, формируют связные области пересечения, элементы каждой из которых принадлежат одновременно размытому изображению и соответствующему кольцу дополнительного изображения, вычисляют координаты геометрического центра каждой области пересечения, определяют расстояние от геометрического центра каждой области пересечения до нулевой точки, если это расстояние не превышает некоторого наперед заданного значения, то область пересечения принимается в качестве кольца размытого изображения, в противном случае область пересечения принимается в качестве дуги размытого изображения, подсчитывают количество сформированных колец размытого изображения, умножают это количество на ширину кольца дополнительного изображения, полученное произведение принимают в качестве профильной полуширины размытого изображения, вычитают из полученной профильной полуширины размытого изображения нулевой радиус, полученную разность делят на нулевой радиус, полученное частное принимают в качестве инварианта сечения траектории вибрационного перемещения осью аппликат, формируют связные области, элементы которых принадлежат дугам размытого изображения, определяют площади этих областей, определяют область, площадь которой максимальна, принимают эту область в качестве основного периферийного сегмента размытого изображения, вычисляют координаты геометрического центра основного периферийного сегмента размытого изображения, из нулевой точки через геометрический центр основного периферийного сегмента размытого изображения проводят направляющий луч, вычисляют угол между осью абсцисс и этим направляющим лучом, принимают этот угол в качестве инварианта азимутального угла вектора амплитуды вибрационного перемещения, вычисляют расстояние между каждым элементом размытого изображения, через который проходит направляющий луч, и нулевой точкой, определяют максимальное из этих расстояний, принимают его в качестве полудлины размытого изображения, вычитают из полудлины размытого изображения нулевой радиус, полученную разность делят на нулевой радиус, полученное частное принимают в качестве инварианта амплитуды проекции траектории вибрационного перемещения на плоскость объекта, вычисляют площадь каждой дуги размытого изображения, принадлежащей основному периферийному сегменту размытого изображения, определяют дугу размытого изображения, принадлежащую основному периферийному сегменту размытого изображения, площадь которой максимальна, вычисляют кратчайшее расстояние от каждого элемента этой дуги до направляющего луча, определяют максимальное из этих расстояний, если это максимальное расстояние превышает профильную полуширину размытого изображения, то его принимают в качестве максимальной полуширины размытого изображения, в противном случае в качестве максимальной полуширины размытого изображения принимают профильную полуширину размытого изображения, вычитают из максимальной полуширины размытого изображения нулевой радиус, полученную разность делят на нулевой радиус, полученное частное принимают в качестве инварианта амплитуды проекции траектории вибрационного перемещения на ось аппликат, формирование размытого изображение и вычисление инвариантов геометрических параметров траектории вибрационного перемещения повторяют заданное количество раз, формируют последовательности значений этих инвариантов, для каждой из этих последовательностей, например, по критерию инверсий, определяют доверительную вероятность того, что в последовательности отсутствует направленный тренд, по совокупности значений этих доверительных вероятностей оценивают техническое состояние контролируемых механизмов.

К недостаткам этого способа следует отнести сложность процесса анализа размытия изображения круглой метки и низкую методологическую чувствительность выбранных инвариантов к изменениям геометрических параметров траектории вибрационного перемещения.

Кроме того, сложность технической реализации данного способа обусловлена сложностью интерпретации полученных количественных оценок. Для того, чтобы связать эти оценки с вибрационным состоянием конкретного вида оборудования, необходимо провести предварительные испытания в течение всего эксплуатационного цикла этого оборудования.

Другим недостатком описанного способа является наличие дополнительной составляющей погрешности, которая снижает достоверность контроля при применении данного способа. Эта составляющая погрешности обусловлена тем, что вибрационное приращение площади изображения круглой метки оценивается как разность между площадями двух различных изображений этой метки. Освещенность и внешний вибрационный фон при получении этих изображений различаются, и это различие вносит дополнительную погрешность в результат измерения вибрационного приращения площади изображения метки. Минимизация этой составляющей погрешности в рамках данного способа требует дополнительных мероприятий по повышению однородности условий контроля.

В предлагаемом способе вибрационному состоянию контролируемого оборудования ставят в соответствие относительное изменение контрольного значения площади изображения круглой метки по отношению к ее опорному значению, обусловленное вибрационным размытием этого изображения. Это относительное изменение может быть выражено, например, в процентах. Оно принимается в качестве относительного вибрационного приращения площади изображения круглой метки. В качестве опорного и контрольного значений площади изображения круглой метки принимаются соответствующие значения количества пикселов бинарных изображений. В качестве опорного и контрольного бинарных изображений принимают бинарные изображения, полученные в результате обработки полутоновых изображений, зарегистрированных при выключенном и при работающем контролируемом оборудовании, соответственно.

Стандарт [4] связывает вибрационное состояние различных видов оборудования со среднеквадратичным значением вибрационного перемещения. А для того, чтобы связать среднеквадратичное значение вибрационного перемещения с относительным вибрационным приращением площади изображения круглой метки, не требуются сложные испытания конкретного вида оборудования. Достаточно универсальных калибровочных испытаний виброизмерительной системы.

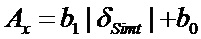

На фиг. 1 представлена схема калибровочных испытаний виброизмерительной системы, реализующей предлагаемый способ контроля технического состояния механизмов.

Тестовый объект круглой формы (круглая метка) 1 закреплен на несущей детали 2. Изображение круглой метки фиксируется регистрирующим устройством 3, в качестве которого может быть применена, например, видеокамера, соединенная с вычислительным устройством 4. Несущая деталь соединена также с вибростендом 5. Регистрирующее устройство 3 фиксирует изображения круглой метки, как при выключенном вибростенде, так и при включенном. Интенсивность вибрации, генерируемой вибростендом, в процессе калибровочных испытаний, параллельно измеряют образцовым виброметром 6. Если, например, в качестве такого виброметра применяют лазерный виброметр с использованием эффекта Доплера, то на несущей детали закрепляют отражающую поверхность 7.

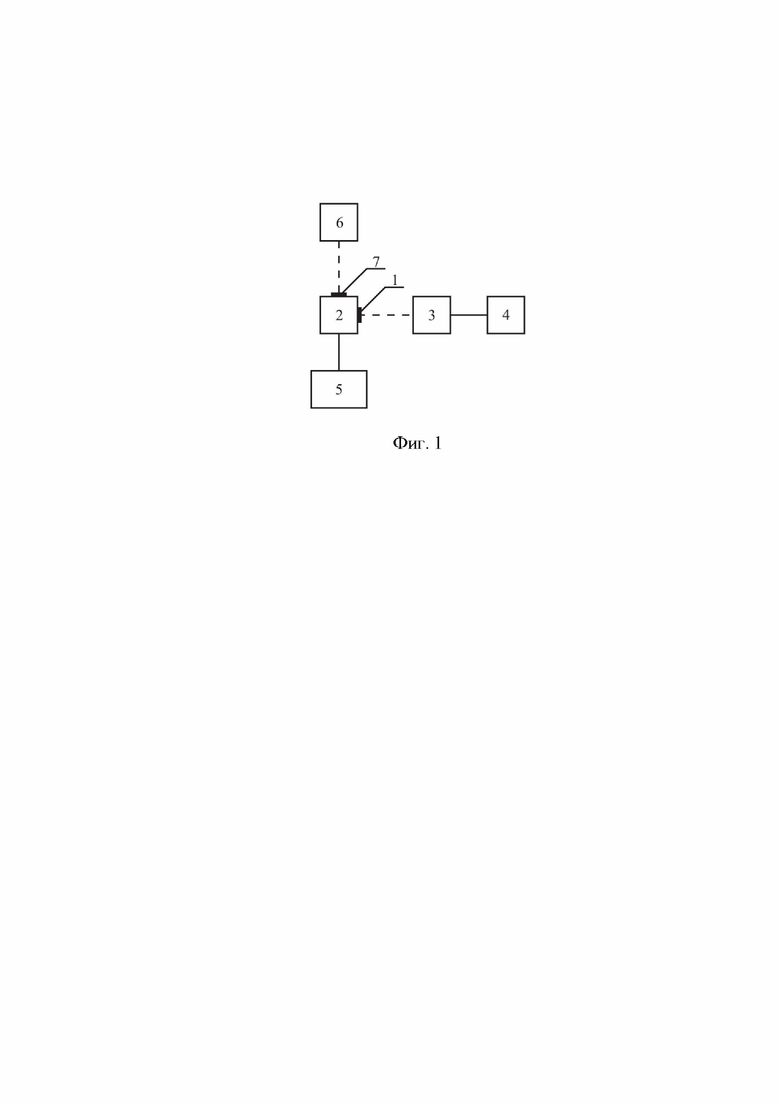

Модель формирования изображения круглой метки при выключенном вибростенде представлена на фиг. 2.

На фиг. 2 точка O соответствует центру изображения круглой метки, сплошной основной линией показан контур этого изображения, l0 - радиус изображения круглой метки при выключенном источнике вибрации.

Вибростенд генерирует прямолинейные гармонические колебания. Частота этих колебаний должна быть подобрана так, чтобы точность измерения вибрации образцовым виброметром была максимальной. Вибрационное приращение площади изображения круглой метки зависит от амплитуды вибрационного перемещения ее оригинала, но не зависит от частоты этого перемещения. Поэтому результаты калибровки устройства на одной частоте автоматически распространяются на весь частотный диапазон измерения интенсивности вибрации на основе анализа размытия изображения круглой метки, а диапазон этот практически безграничен.

Лазерный виброметр, основанный на эффекте Доплера, измеряет только одну проекцию вектора вибрационной скорости. В случае прямолинейного гармонического вибрационного перемещения в плоскости объекта проекция вектора вибрационной скорости равна амплитуде этого вектора. При сложной траектории вибрационного перемещения размытие изображения круглой метки осуществляется по всем направлениям. Поэтому результаты калибровки устройства на прямолинейном гармоническом вибрационном перемещении автоматически распространяются на вибрационное перемещение по любой траектории.

Кроме того, лазерный виброметр имеет ограниченную полосу частот измеряемых вибраций. Например, портативный лазерный виброметр PDV-100 измеряет вибрации на частотах от 0,5Гц до 22кГц. При этомнаибольшая чувствительность обеспечивается на частоте вибрации 100Гц. Вибрационное размытие изображения осуществляется одинаково на всех частотах вибраций. Таким образом, результат калибровки, полученный при при той частоте вибрации, на которой образцовый измерительный прибор наиболее эффективен, автоматически распространяется на весь безграничный частотный диапазон калибруемой виброизмерительной системы. Задача измерения интенсивности вибраций, частота которых превышает 22кГц, является актуальной. Например, начальная стадия износа подшипника качения характеризуется генерацией вибрационного сигнала частотой 40–60кГц.

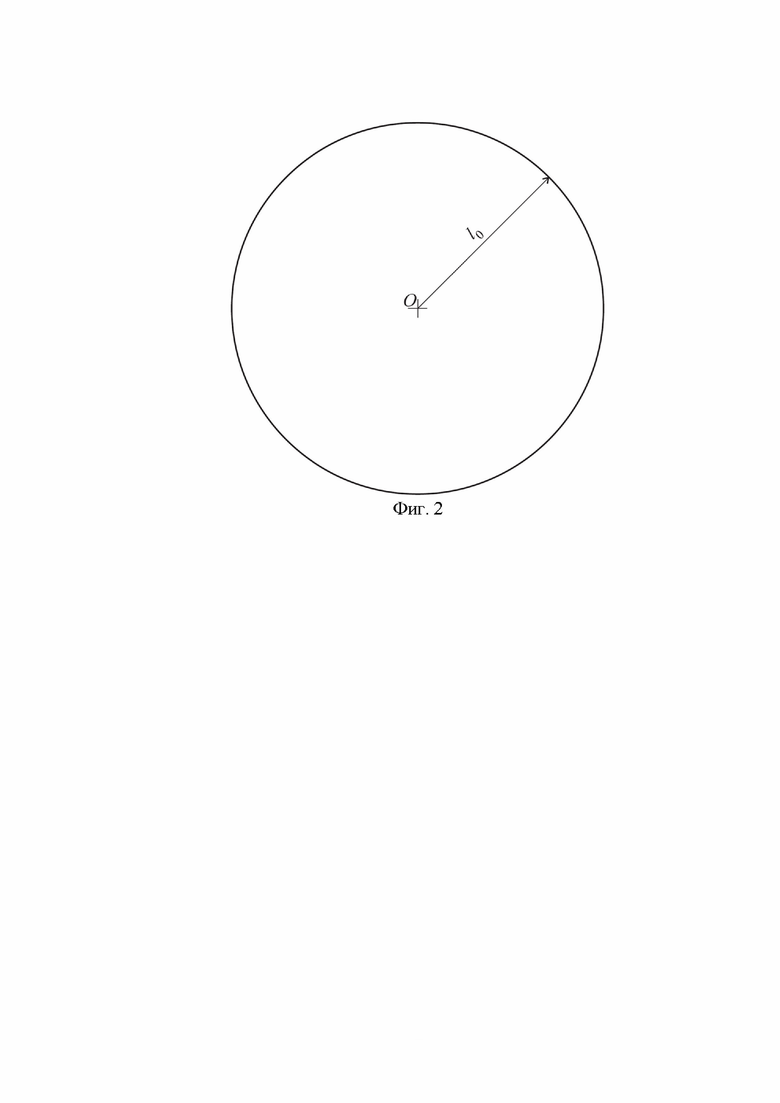

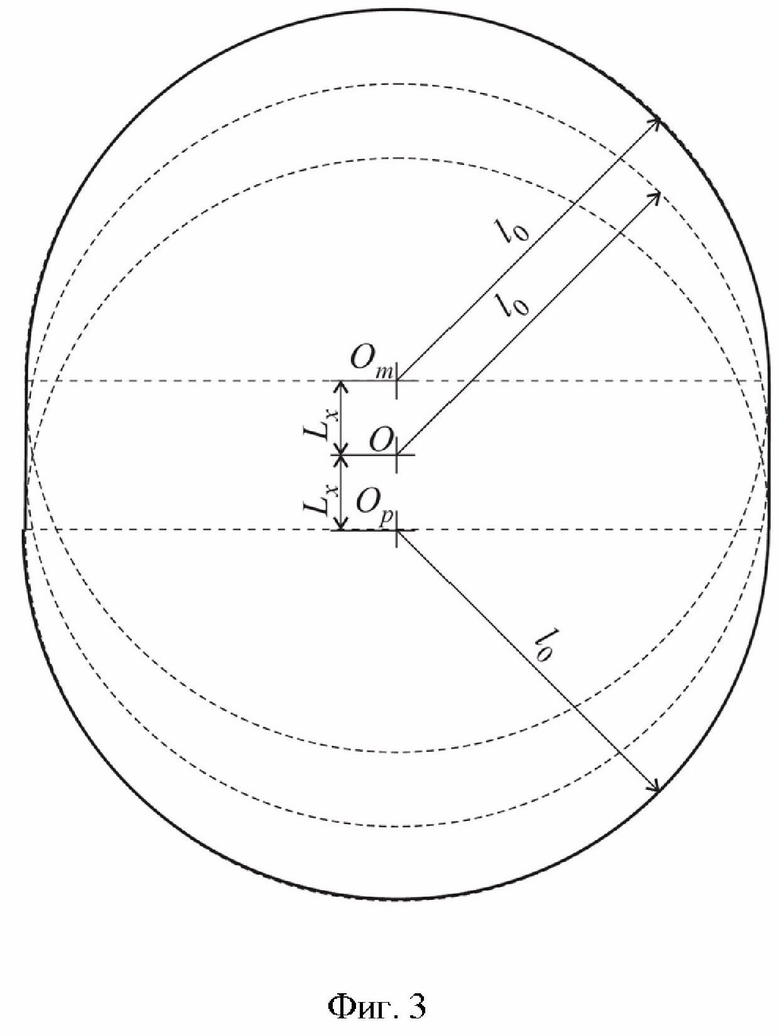

Модель формирования изображения круглой метки с вибрационным размытием при прямолинейном гармоническом вибрационном перемещении круглой метки в плоскости объекта представлена на фиг. 3.

На фиг. 3 сплошной основной линией обозначена граница области объекта и области фона; точка O соответствует центру изображения круглой метки на исходной позиции при выключенном источнике вибрации; точки Om и Op обозначают, соответственно, крайние верхнюю и нижнюю позиции центра изображения круглой метки при ее прямолинейном гармоническом вибрационном перемещении в плоскости объекта; l0 - радиус изображения круглой метки при выключенном источнике вибрации; Lx - амплитуда вибрационного перемещения центра изображения круглой метки; тонкими штриховыми линиями обозначены контуры мгновенных фотографий круглой метки на исходной и крайних позициях ее прямолинейного гармонического вибрационного перемещения в плоскости объекта.

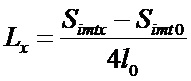

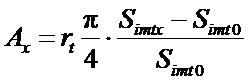

Анализ модели по фиг. 3 показывает, что изображение круглой метки с вибрационным размытием состоит из трех сегментов: два крайних сегмента представляют собой полуокружности, радиус которых l0; центральный сегмент представляет собой прямоугольник, одна из сторон которого равна 2l0, а другая равна 2Lx. Из этого следует, что:

, (1)

, (1)

где Simtx и Simt0 - площадь изображения круглой метки при работающем и при выключенном источнике вибрации, соответственно.

Отсюда:

. (2)

. (2)

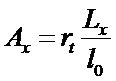

Амплитуда Lx перемещения геометрического центра мгновенной фотографии круглой метки прямо пропорциональна амплитуде вызвавшего его прямолинейного гармонического вибрационного перемещения информативной точки (геометрического центра круглой метки) Ax. Если при этом вибрационное перемещение информативной точки осуществляется в плоскости объекта, то коэффициент пропорциональности равен коэффициенту подобия между радиусом l0 мгновенной фотографии круглой метки и радиусом rt ее оригинала. Таким образом:

. (3)

. (3)

Следовательно:

. (4)

. (4)

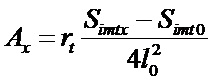

Отсюда, принимая во внимание (2):

. (5)

. (5)

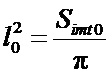

Из формулы площади круга следует, что:

. (6)

. (6)

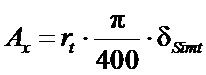

Отсюда, принимая во внимание формулу (5):

. (7)

. (7)

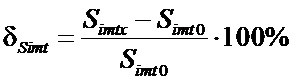

По определению:

, (8)

, (8)

где δSimt - относительное вибрационное приращение площади изображения круглой метки.

Отсюда, принимая во внимание формулу (7):

. (9)

. (9)

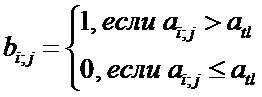

Измерение количества пикселов, принадлежащих изображению объекта, основана на бинаризации этого изображения, то есть на преобразовании этого изображения в бинарное. В бинарном изображении каждому пикселу ставится в соответствие только одно из двух значений интенсивности: либо единица, либо ноль. Если пиксел принадлежит изображению объекта - единица, в противном случае - ноль. Преобразование полутонового изображения в бинарное осуществляется по следующей формуле:

, (10)

, (10)

где i и j - растровые координаты пиксела: i - порядковый номер строки, в которой расположен пиксел, j - порядковый номер столбца, в котором расположен пиксел; bi;j - функционал бинарной интенсивности пиксела с координатами (i;j), который может принимать одно из двух значений: либо 1, либо 0; ai;j - интенсивность пиксела с координатами (i;j) в исходном полутоновом изображении белой метки на черном фоне; atl - порог бинаризации.

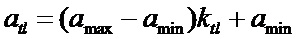

Порог бинаризации atl вычисляется по следующей формуле:

, (11)

, (11)

где amax и amin - соответственно, максимальная и минимальная интенсивность пиксела в исходном полутоновом изображении круглой метки; ktl - коэффициент бинаризации, область допустимых значений которого от 0 до 1.

Если коэффициент бинаризации близок к нулю, то контур бинарного изображения близок к тому контуру, который представлен на фиг. 3, то есть к границе между областями объекта и фона.

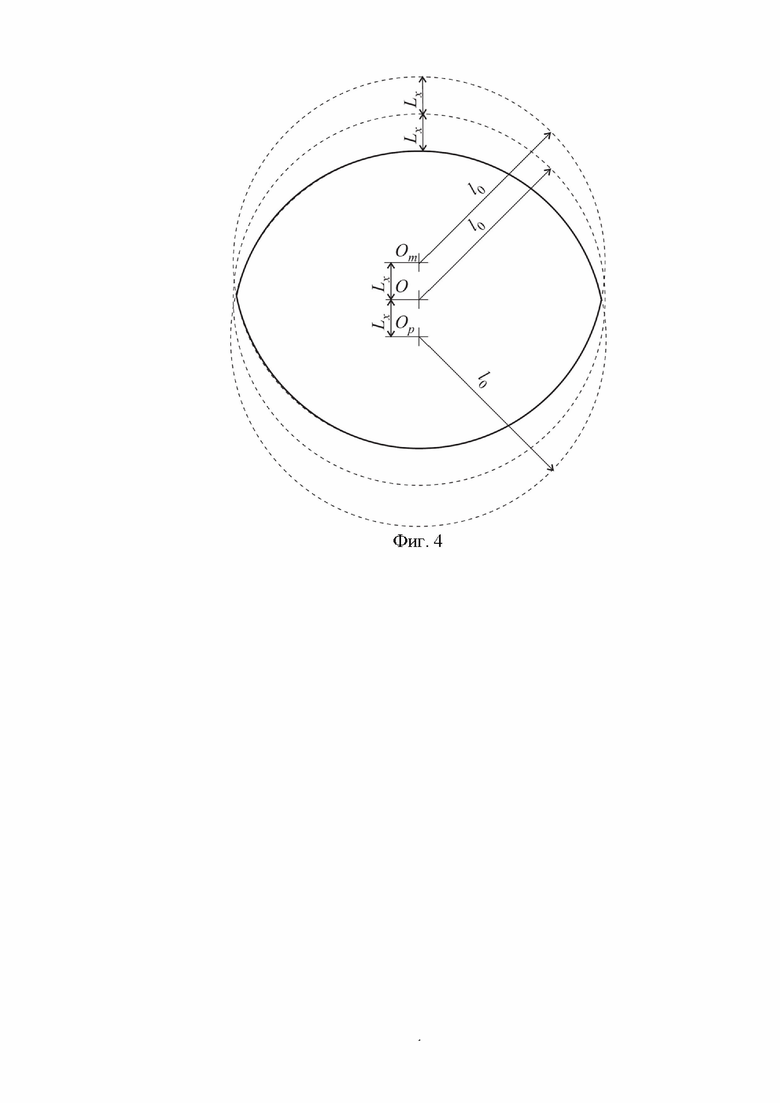

Модель формирования бинарного изображения круглой метки с вибрационным размытием при прямолинейном гармоническом вибрационном перемещении круглой метки в плоскости объекта и при коэффициенте бинаризации, близком к единице, представлена на фиг. 4.

На фиг. 4 сплошными основными линиями обозначен контур, внутри которого яркость пикселов максимальна. Это область ядра изображения круглой метки с вибрационным размытием. Область образована пересечением всех фаз вибрационного перемещения мгновенной фотографии круглой метки. Отраженный от тестового объекта поток излучения (например, светового) попадает в эту область в течение всего вибрационного цикла.

Область, контур которой обозначен сплошными основными линиями на фиг. 3, образована объединением всех фаз вибрационного перемещения мгновенной фотографии круглой метки. Это и есть область изображения круглой метки с вибрационным размытием.

Область за пределами области объединения всех фаз вибрационного перемещения мгновенной фотографии круглой метки представляет собой область фона изображения круглой метки с вибрационным размытием.

Область между контурами областей пересечения и объединения фаз вибрационного перемещения мгновенной фотографии круглой метки представляет собой область размытия изображения круглой метки. Яркость пикселов, принадлежащих этой области, спадает от границы с областью ядра к границе с областью фона изображения круглой метки с вибрационным размытием. Чем дальше от области ядра расположен пиксел, тем меньшую часть вибрационного цикла поток излучения, отраженный от тестового объекта, воздействует на ячейку матрицы регистрирующего устройства, которая соответствует этому пикселу, и тем, следовательно, меньше его яркость.

Если, например, при коэффициенте бинаризации, близком к нулю (фиг. 3), значение амплитуды вибрационного перемещения, вычисленное по формуле (9), составило Ax0, то в случае, когда коэффициент бинаризации близок к единице (фиг. 4), значение амплитуды вибрационного перемещения, вычисленное по формуле (9), составляет минус Ax0.

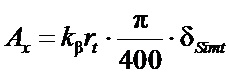

В результате формула (9) принимает вид:

(12)

(12)

где kβ коэффициент бинарной коррекции, область допустимых значений которого [-1;1].

Из формулы (12) следует, что вибрационное приращение площади изображения круглой метки прямо пропорционально амплитуде вибрационного перемещения оригинала этого изображения.

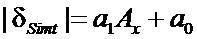

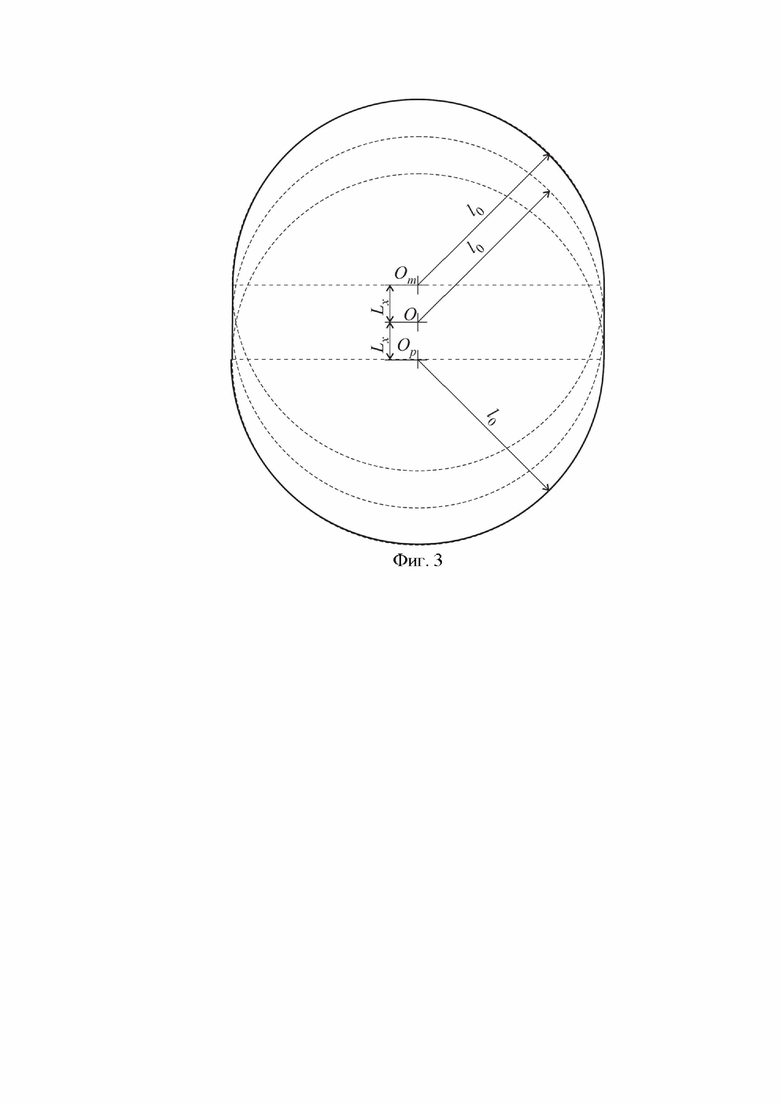

В процессе калибровки формируют экспериментальные значения относительного вибрационного приращения площади изображения круглой метки, взятые по абсолютной величине, как функции амплитуды вибрационного перемещения. Полученный кортеж аппроксимируют линейной регрессионной моделью, например, по методу наименьших квадратов. В результате функционал, связывающий амплитуду вибрационного перемещения с модулем вибрационного приращения площади изображения площади изображения круглой метки, выглядит следующим образом:

, (13)

, (13)

где a1 и a0 - коэффициенты полинома первой степени.

Для оценки вибрационного состояния контролируемого оборудования траектории вибрационного перемещения любой сложности ставится в соответствие такое эквивалентное прямолинейное гармоническое вибрационное перемещение в плоскости объекта, которое вызывает такое же вибрационное приращение площади изображения круглой метки.

В табл. 1 приведены оценки технического состояния контролируемого оборудования, которые по стандарту [4] соответствуют зонам его вибрационного состояния.

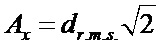

Стандарт [4] в качестве одного из контролируемых параметров, по которым оценивают вибрационное состояние оборудования, принимает среднеквадратичное значение вибрационного перемещения. Эквивалентное прямолинейное гармоническое вибрационное перемещение в плоскости объекта имеет такое же среднеквадратичное значение вибрационного перемещения. Из этого следует, что:

, (14)

, (14)

где dr.m.s. - среднеквадратичное значение вибрационного перемещения.

В стандарте [4] указаны значения dr.m.s., которые соответствуют границам зон вибрационного состояния различных видов оборудования. По формуле (14) вычисляют значения амплитуды эквивалентного вибрационного перемещения Ax, также соответствующие этим границам. А по формуле (13) определяют аналогичные значения модуля относительного вибрационного приращения площади изображения круглой метки |δSimt|. В качестве примера в табл. 2 приведены границы зон вибрационного состояния, вычисленные для насоса, мощность которого находится в пределах [50;200) кВт.

В табл. 2 «|δSimt|, %» означает модуль относительного вибрационного приращения площади изображения круглой метки |δSimt|, %.

В целях повышения достоверности оценки вибрационного состояния контролируемого оборудования в рамках предлагаемого способа контроля технического состояния механизмов возможна регистрация и обработка не единичных полутоновых изображений метки, а нумерованных последовательностей таких изображений.

В случае обработки по первому варианту предлагаемого способа контроля технического состояния механизмов формируют две нумерованные последовательности изображений круглой метки: одну при выключенном контролируемом оборудовании, а другую при работающем. Эти последовательности принимают в качестве первичных опорной и контрольной последовательностей изображений круглой метки, соответственно. Каждое изображение обеих последовательностей подвергают бинаризации и подсчитывают количество пикселов полученного бинарного изображения. Это количество принимают в качестве элемента числовой последовательности первичных опорных или контрольных значений площади изображения круглой метки с тем порядковым номером, который имеет исходное полутоновое изображение. Элементы каждой из полученных числовых последовательностей объединяют в группы, вычисляют среднеарифметическое или суммарное значение элементов каждой группы, которое принимают в качестве элемента числовой последовательности опорных или контрольных значений площади изображения круглой метки с тем порядковым номером, который имеет исходная группа значений. Вычисляют относительное изменение каждого элемента последовательности контрольных значений площади изображения круглой метки по элементу последовательности опорных значений этой площади с тем же порядковым номером, которое принимают в качестве элемента последовательности первичных значений вибрационного приращения площади изображения круглой метки. Элементы полученной последовательности суммируют или усредняют. Полученный результат принимают в качестве вибрационного приращения площади изображения круглой метки, которое ставят в соответствие вибрационному состоянию контролируемого оборудования.

Если каждая последовательность первичных значений площади изображения круглой метки состоит из N элементов, а каждая группа таких значений состоит из n элементов, то N=kn, где k - натуральное число.

При n=1 и k=1 обработка нумерованных последовательностей изображений круглой метки ничем не отличается от обработки единичных изображений этой метки.

При n=1, а k>1 обработка нумерованных последовательностей изображений круглой метки сводится к многократному определению вибрационного приращения площади изображения круглой метки с суммированием или усреднением результатов.

При n>1, а k=1 обработка нумерованных последовательностей изображений круглой метки становится аналогичной обработке единичных ее изображений, если в качестве площади каждого такого изображения принимается суммарное или среднее значение количества пикселов, составляющих все изображения последовательности.

При n>1, и k>1 обработка нумерованных последовательностей изображений круглой метки сводится к многократному определению вибрационного приращения площади изображения круглой метки с суммированием или усреднением результатов, если в качестве значения площади изображения метки принять суммарное или среднее значение первичной площади изображения метки в группе таких значений.

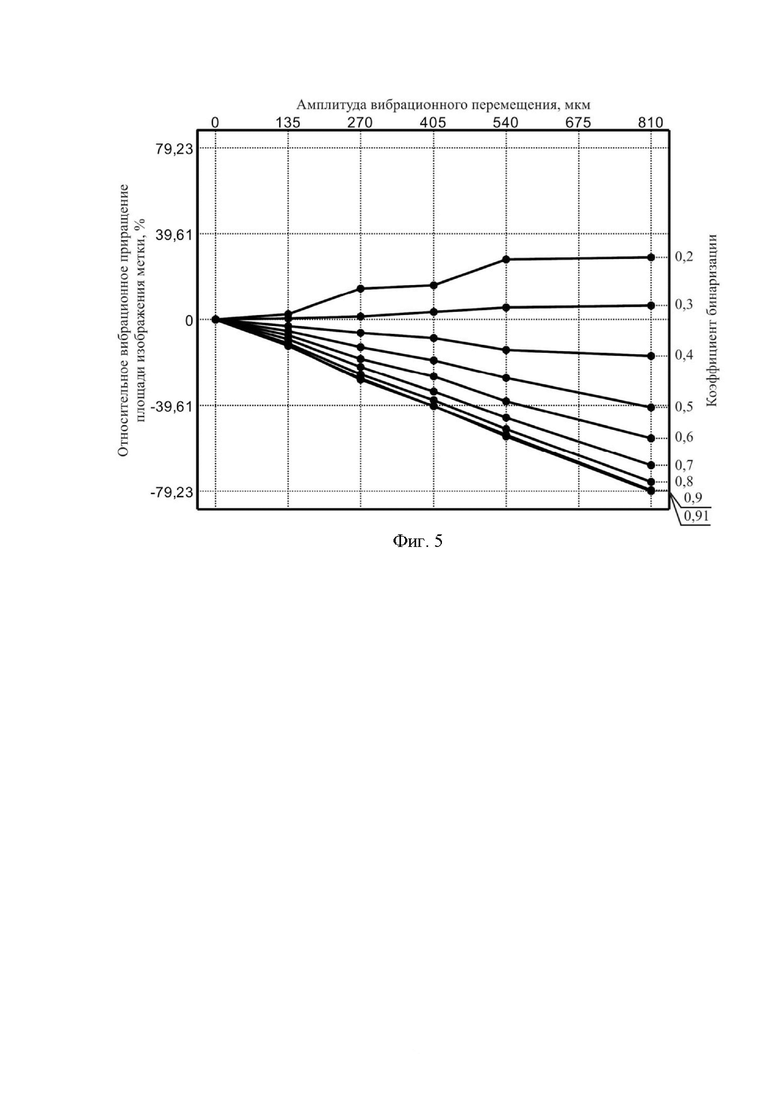

В целях апробации способа авторами был создан макетный образец информационно-измерительной системы для контроля технического состояния движущихся механизмов на основе анализа размытия тестового объекта круглой формы. На этом макетном образце были проведены калибровочные измерения по схеме, представленной на фиг. 1. В результате получено семейство экспериментальных графиков вибрационного приращения площади изображения круглой метки как функции амплитуды вибрационного перемещения при различных коэффициентах бинаризации, представленное на фиг. 5.

Проведенный анализ показал, что наиболее близким к прямолинейному является график семейства, полученный при коэффициенте бинаризации 0,9. Для этого графика вычислен восстановительный полином первой степени, с помощью которого определяют амплитуду вибрационного перемещения, вызвавшего экспериментальное вибрационное приращение площади изображения круглой метки:

, (15)

, (15)

где b1 и b0 - коэффициенты восстановительного полинома амплитуды вибрационного перемещения по экспериментальному вибрационному приращению площади изображения круглой метки.

Приведенная погрешность измерения амплитуды вибрационного перемещения при нормирующем значении 810 мкм, оцененная с доверительной вероятностью 95%, составила 1,388%.

Источники информации

1 Пат. RU 2514119, Способ вибродиагностики механизмов по характеристической функции вибрации / В.Н. Костюков, А.П. Науменко, С.Н. Бойченко, И.С. Кудрявцева - МПК G01M 7/02, G01M 13/04, Опубл. 27.04.2014, Бюл. № 12

2 НПП «Векторная виброметрия» о возможностях применения векторных виброакселерометров / [Электронный ресурс]. - URL: http://ru.convdocs.org/docs/index-112366.html (Дата обращения 10.08.2019)

3 Пат. RU 2726270 Способ контроля технического состояния механизмов / А.В. Григорьев, И.И. Кочегаров, Н.К. Юрков - Опубл. 10.07.2020. Бюл. № 19.

4 ГОСТ 32106-2013. Контроль состояния и диагностика машин. Мониторинг оборудования опасных производств. Вибрация центробежных насосных и компрессорных агрегатов. М.: Стандартинформ, 2019.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля состояния объектов | 2024 |

|

RU2823990C1 |

| Способ контроля технического состояния механизмов | 2021 |

|

RU2765336C1 |

| Способ контроля технического состояния механизмов | 2019 |

|

RU2726270C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2015 |

|

RU2597280C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2013 |

|

RU2535522C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2013 |

|

RU2535237C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПТИЧЕСКОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВИБРАЦИИ МЕХАНИЗМОВ, КОНСТРУКЦИЙ И БИОЛОГИЧЕСКИХ ОБЪЕКТОВ | 2011 |

|

RU2546714C2 |

| СИСТЕМА, МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ И СПОСОБ АНАЛИЗА КЕРНА ПО ИЗОБРАЖЕНИЯМ | 2021 |

|

RU2760105C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И АВТОСОПРОВОЖДЕНИЯ ОБЪЕКТОВ ЦЕЛЕУКАЗАНИЯ ОПТИКО-ЭЛЕКТРОННОЙ СИСТЕМОЙ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2020 |

|

RU2748763C1 |

| Способ бинаризации изображений символов на банкноте на основе гистограммы длины границ | 2019 |

|

RU2718571C1 |

Изобретение относится к методам контроля технического состояния механизмов. При реализации способа в информативной точке поверхности, связанной с оборудованием, которое содержит механизмы, наносят метку круглой формы и создают две нумерованные последовательности изображений этой метки: одну при выключенном контролируемом оборудовании, другую при работающем. Первую из названных последовательностей принимают в качестве первичной опорной последовательности, а вторую - в качестве контрольной последовательности изображений метки. Каждый элемент этих последовательностей подвергают бинаризации путем сравнения с пороговым уровнем яркости пиксела, подсчитывают количество пикселов, составляющих полученное бинарное изображение, результат этого подсчета принимают в качестве элемента последовательности первичных опорных или контрольных значений площади изображения метки с тем порядковым номером, который был присвоен исходному изображению метки. Последовательность первичных опорных значений площади изображения метки формируется при выключенном контролируемом оборудовании. Последовательность первичных контрольных значений площади изображения метки формируется при работающем контролируемом оборудовании. Элементы последовательностей первичных контрольных и опорных значений площади изображения метки объединяют в группы. В каждой группе вычисляют суммарное или среднеарифметическое значение площади изображения метки, и это значение принимают в качестве элемента числовой нумерованной последовательности контрольных или опорных значений площади изображения метки соответственно. Вычисляют относительное изменение значения каждого элемента контрольной последовательности значений площади изображения метки по значению элемента опорной последовательности значений площади изображения метки с тем же порядковым номером. Полученный результат принимают в качестве элемента последовательности первичных значений относительного вибрационного приращения площади изображения метки с тем же порядковым номером. Вычисляют суммарное или среднеарифметическое значение элементов полученной последовательности. Полученный результат принимают в качестве относительного вибрационного приращения площади изображения метки, по диапазону текущих значений которого оценивают техническое состояние контролируемого оборудования. Технический результат изобретения заключается в упрощении интерпретации количественной оценки вибрационного состояния контролируемого оборудования и повышении достоверности контроля. 5 ил.

Способ контроля технического состояния механизмов, заключающийся в том, что в информативной точке поверхности, связанной с оборудованием, которое содержит эти механизмы, наносят контрастную метку круглой формы, формируют изображения этой метки и на основе анализа параметров вибрационного размытия этих изображений оценивают техническое состояние контролируемого оборудования, отличающийся тем, что при выключенном контролируемом оборудовании формируют числовую последовательность полутонового изображения этой метки, состоящую из одного или нескольких элементов, принимают эту последовательность в качестве первичной опорной последовательности изображений метки, каждый элемент которой подвергают бинаризации, подсчитывают количество пикселов полученного бинарного изображения, результат этого подсчета принимают в качестве элемента числовой последовательности первичных опорных значений площади изображения метки, эти элементы объединяют в группы, состоящие из одного или нескольких элементов, элементы каждой группы суммируют или вычисляют их среднеарифметическое значение, полученному результату присваивают порядковый номер и принимают в качестве элемента последовательности опорных значений площади изображения метки, при работающем оборудовании формируют числовую последовательность, каждый элемент которой получают посредством обработки последовательности разнесенных во времени цветных или полутоновых изображений метки аналогично элементу последовательности опорных значений площади изображения метки и принимают в качестве элемента последовательности контрольных значений площади изображения метки, вычисляют относительное изменение каждого элемента последовательности контрольных значений площади изображения метки по элементу последовательности опорных значений площади изображения метки с тем же порядковым номером, полученный результат принимают в качестве элемента последовательности первичных значений относительного вибрационного приращения площади изображения метки с тем же порядковым номером, вычисляют среднеарифметическое или суммарное значение элементов этой последовательности, полученный результат принимают в качестве относительного вибрационного приращения площади изображения метки, по диапазону текущих значений которого оценивают техническое состояние контролируемого оборудования.

| Способ контроля технического состояния механизмов | 2019 |

|

RU2726270C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2013 |

|

RU2535237C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2015 |

|

RU2597280C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИЧЕСКОЙ ФУНКЦИИ ВИБРАЦИИ | 2012 |

|

RU2514119C2 |

| EP 3462146 A1, 03.04.2019. | |||

Авторы

Даты

2023-06-26—Публикация

2022-01-17—Подача