Изобретение относится к способам переработки урансодержащего сырья, а именно к способам подготовки этого сырья к экстракционной переработке.

Выщелачивание урансодержащего сырья приводит к образованию пульп, состоящих из водных растворов урана и примесей и нерастворенных частиц. В известных способах для подготовки урансодержащего сырья к экстракционной переработке после выщелачивания проводят отделение продуктивного раствора от твердой фазы.

Например, в способе переработки химического концентрата природного урана [Патент РФ №2398036, МПК С22 В 60/02, опубл. 27.08.2010] раствор нитрата уранила получают растворением ХКПУ в растворе азотной кислоты и отделением образовавшегося нерастворенного остатка декантацией.

Способ переработки концентратов оксидов природного урана [Патент РФ №2323883, МПК C01G 43/01, опубл. 10.05.2008] включает выщелачивание урана концентрированной азотной кислотой при повышенной температуре и отделение осадка от водной фазы фильтрацией через полиэфирную ткань ПЭ-100 после отстоя в течение нескольких часов или центрифугированием.

В зависимости от способа разделения отделенный нерастворенный остаток удерживает определенное количество урансодержащего раствора.

В способе переработки урановых руд (прототип) [Тураев Н.С., Жерин И.И. Химия и технология урана. - М.: Издательский дом «Руда и металлы», 2006, с.40] стадия разделения твердой и жидкой фаз после выщелачивания металлов из руд включает операции сгущения, фильтрации, отмывки твердой фазы от полученного при выщелачивании продукционного раствора. В целях сокращения потерь урана для отмывки твердой фазы применяется неоднократное разбавление в фильтрационно-репульпационном цикле или противоточная декантация [Тураев Н.С., Жерин И.И. Химия и технология урана. - М.: Издательский дом «Руда и металлы», 2006, с.180-182].

Недостатками данного способа являются сложное аппаратурное оформление и многостадийность процесса переработки нерастворенного остатка; образование значительного объема промывных растворов, приводящее к снижению производительности схемы в целом. Применение вышеупомянутого способа не позволяет обеспечить полного извлечения урана из нерастворенного остатка (остаточное содержание урана доходит до 2% мас.), что приводит к потере урана и увеличению затрат на утилизацию данных отходов. Также высокое содержание общей влаги в нерастворенном остатке (20-30%.) приводит к увеличению капитальных и эксплуатационных затрат для приведения его в соответствие с нормой НП-020-2000 по содержанию жидкости в отходах, направляемых на хранение и захоронение (не более 3% мас.). Все это, в конечном счете, приводит к увеличению себестоимости переработки в целом.

Задачей изобретения является разработка способа подготовки урансодержащего сырья к экстракционной переработке, обеспечивающего снижение потерь урана, минимизацию объемов образующихся отходов, упрощение технологической схемы и как следствие увеличение ее производительности.

Решение поставленной задачи достигается тем, что в способе подготовки урансодержащего сырья к экстракционной переработке, включающем выщелачивание урана азотной кислотой и отделение водной фазы от нерастворенного остатка, нерастворенный остаток смешивают с фторсодержащим реагентом, растворяют полученную шихту и/или суспензию в растворе азотной кислоты и полученный раствор возвращают в производственный процесс. Концентрация азотной кислоты в растворе составляет не менее 2 моль/л. Растворение осуществляют при концентрации фтор-иона не менее 15 г/л. Процесс ведут при температуре 60-100°С.

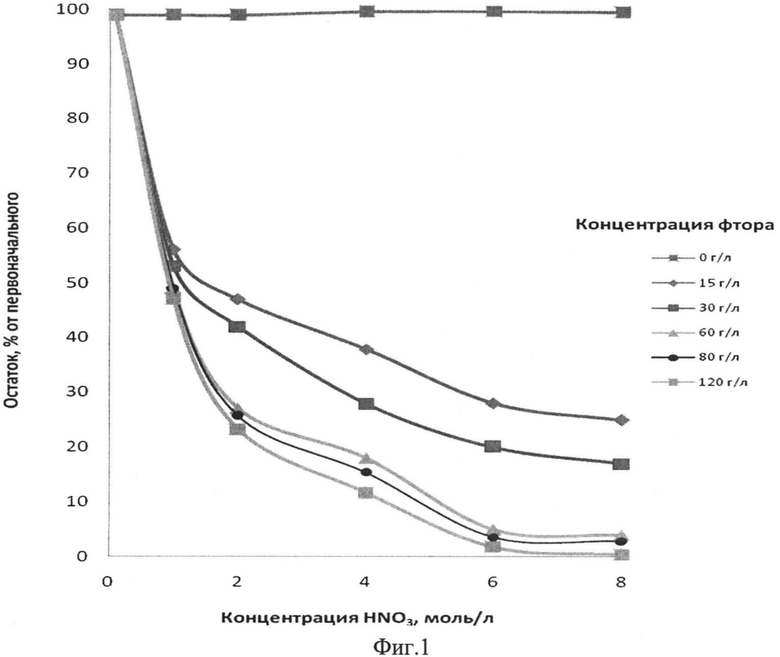

На фиг.1 представлена зависимость количества нерастворенного остатка от концентраций фтора и азотной кислоты в системе.

В качестве исходного материала для апробации предложенного способа использовали ХКПУ в виде пероксида урана UО4·Н2О (пероксиурановая кислота H2UC5·H2O). Химический состав данного сырья характеризуется значительным содержанием (до 30% мас., от массы навески) таких «проблемных» примесей, как железо, алюминий, кальций, сера, молибден.

Твердые отходы, образующиеся в процессе растворения любого урансодержащего сырья, состоят из двух основных компонентов:

- нерастворенного остатка (его количество определяется примесным составом исходного сырья и никак не зависит от концентрации азотной кислоты);

- остатки, вызванные гидролизом балластных примесей (эти остатки подвержены растворению в растворе азотной кислоты).

Следовательно, максимальное количество нерастворенного остатка образовывается при минимальном количестве свободной кислоты и максимальном количестве урана в растворе. Поэтому эксперименты проводили с отходами, выделенными из суспензии, полученной с учетом концентрации нитрата уранила в пересчете на уран 450-470 г/л и азотной кислоты 0,1-0,5 моль/л.

Полученную в результате выщелачивания ХКПУ суспензию подвергали фильтрации. Отделенный остаток сушили до постоянной массы (с целью исключения влияния остаточной влаги на изменение массы навески), затем смешивали его с фторсодержащим реагентом. Фтор-ион можно вводить в систему в виде любого водорастворимого реагента. В описываемом опыте в качестве фторсодержащего реагента использовали фторид натрия.

При смешивании нерастворенного остатка с фторсодержащим реагентом были получены образцы суспензии с конечной концентрацией фтор-иона 15, 30, 60, 80, 120 г/л.

Полученные образцы растворяли в азотной кислоте из расчета ее концентрации 0,5-8 моль/л.

На фиг.1 представлены результаты эксперимента, которые позволяют сделать вывод о том, что значительная часть нерастворенного, образующегося после выщелачивания остатка (в виде шихтованной массы (суспензии)) растворяется в растворе 2-х молярной азотной кислоты при концентрации фтор-иона 15 г/л и выше.

Для определения зависимости массы нерастворенного остатка от температуры раствора и концентрации фтора были проведены эксперименты, результаты которых представлены в таблице 1.

При определении оптимального температурного режима было установлено, что при минимальных концентрации фтор-иона (на уровне 15 г/л) и азотной кислоты (2 моль/л) наилучшие показатели достигаются при температуре 60-100°С.

Результатом растворения остатка, отделенного от продуктивного раствора, является получение раствора, пригодного для последующей экстракции, обеспечивающей получение продукта, удовлетворяющего требованиям ASTM С 788-03.

Таким образом, предложенный способ подготовки урансодержащего сырья к экстракционной переработке обеспечивает снижение потерь урана, минимизацию объемов образующихся отходов.

Отсутствие отделений фильтрации, занимающих до одной трети производственных площадей, или системы 3-7 последовательно соединенных сгустителей для противоточной декантации (по схеме прототипа) обеспечивает упрощение технологической схемы и, как следствие, увеличение ее производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕГО СЫРЬЯ ПРИРОДНОГО ПРОИСХОЖДЕНИЯ | 2012 |

|

RU2503732C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩЕГО ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2013 |

|

RU2517633C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОТОУПОРНЫХ УРАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2743383C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2010 |

|

RU2444576C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2010 |

|

RU2447168C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ УРАНОВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2576819C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2010 |

|

RU2451761C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ ТВЕРДЫХ И/ИЛИ ЖИДКИХ ОТХОДОВ | 2001 |

|

RU2200992C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2422926C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО АФФИНАЖА УРАНА | 2005 |

|

RU2295168C1 |

Изобретение относится к переработке урансодержащего сырья, а именно к способу подготовки сырья к экстракционной переработке. Способ включает выщелачивание урана азотной кислотой и отделение водной фазы от нерастворенного остатка. Затем ведут смешивание нерастворенного остатка с фторсодержащим реагентом, растворение полученной шихты и/или шихты в виде суспензии в растворе азотной кислоты. Полученный раствор возвращают в производственный процесс на экстракцию урана. Концентрация азотной кислоты в растворе составляет не менее 2 моль/л. Растворение осуществляют при концентрации фтор-иона не менее 15 г/л. Растворение ведут при температуре 60-100°С. Техническим результатом является снижение потерь урана, минимизация объемов образующихся отходов. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Способ подготовки урансодержащего сырья к экстракционной переработке, включающий выщелачивание урана концентрированной азотной кислотой и отделение водной фазы от нерастворенного остатка, отличающийся тем, что нерастворенный остаток смешивают с фторсодержащим реагентом, растворяют полученную шихту и/или шихту в виде суспензии в растворе азотной кислоты и полученный раствор направляют в производственный процесс на экстракцию урана.

2. Способ по п.1, отличающийся тем, что растворение осуществляют при концентрации фтор-иона не менее 15 г/л.

3. Способ по п.1, отличающийся тем, что концентрация азотной кислоты в растворе составляет не менее 2 моль/л.

4. Способ по п.1, отличающийся тем, что процесс растворения ведут при температуре 60-100°С.

| ТУРАЕВ Н.С., ЖЕРИН И.И | |||

| Химия и технология урана, М., Издательский дом «Руда и металлы», 2006, с.40, 180-182 | |||

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2009 |

|

RU2398036C1 |

| RU 2003109209 A, 20.12.2004 | |||

| RU 2007130841 А, 20.02.2007 | |||

| US 4832924 А, 23.05.1989 | |||

| Способ подачи порошков в транспортный трубопровод при продувке металла и устройство для его осуществления | 1982 |

|

SU1041578A1 |

| US 3813464 А, 28.05.1974 | |||

| Способ изготовления ремешковой застежки | 1983 |

|

SU1118337A1 |

Авторы

Даты

2014-04-27—Публикация

2012-12-03—Подача