ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к контейнеру барьерного типа, выполненному из жесткой или полужесткой пластмассы.

УРОВЕНЬ ТЕХНИКИ

Известны контейнеры барьерного типа, которые позволяют упаковывать продукты так, чтобы получать полную изоляцию относительно окружающей среды для того, чтобы сохранять их характеристики нетронутыми, т.е. так, чтобы не загрязнять окружающую среду.

В продовольственной отрасли, например, эти контейнеры широко используются для того, чтобы уменьшать проникновение кислорода и влаги с тем, чтобы сохранять срок годности упакованных продуктов.

Контейнеры барьерного типа, выполненные из пластмассы, как правило, являются контейнерами гибкого типа, такими как пакеты или сумки, и изготавливаются посредством обработки субстратов, выполненных из пластмассы, которые соединяются или соэкструдируются.

Однако эти контейнеры гибкого типа не свободны от недостатков, которые включают в себя тот факт, что их неправильная форма не допускает их штабелирование, делая необходимым использование вторичных упаковок, которые включают множество контейнеров, для того, чтобы предоставлять возможность их транспортировки и хранения. Кроме того, демонстрация в точке продаж также может быть затруднена и может требовать использования вспомогательных средств поддержки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является устранение недостатков предшествующего уровня техники, перечисленных выше, посредством предоставления контейнера барьерного типа, выполненного из пластмассы, который является жестким или полужестким и имеет конкретную форму с тем, чтобы допускать легкое совместное размещение и их укладку во время транспортировки и хранения, а также во время демонстрации в точке продажи.

В рамках этой задачи, целью настоящего изобретения является получение цикла производства, который является простым и не влечет за собой больших расходов и длительного времени обработки.

Другой целью настоящего изобретения является предоставление контейнера, который может быть закрыт снова после его первого открытия, являясь практичным для использования потребителями продуктов, упакованных в нем.

Другой целью настоящего изобретения является гибкость в использовании, адаптация к конкретным техническим требованиям, связанным с упаковкой соответствующего продукта, а также к требованиям его демонстрации.

Другой целью настоящего изобретения является обеспечение полной изоляции упакованного продукта относительно окружающей среды.

Другой целью настоящего изобретения является получение структуры, которая является простой, относительно легкой в предоставлении на практике, безопасной в использовании и эффективной в действии, а также относительно низкой по стоимости.

Эта задача и эти, и другие цели, которые станут более понятны далее в данном документе, достигаются посредством настоящего контейнера барьерного типа, выполненного из пластмассы, характеризующегося тем, что он содержит упрочняющую структуру, выполненную из пластмассы, которая получена литьем под давлением или выдувным формованием, и по меньшей мере один барьерный элемент, выполненный из гибкого алюминиевого листа, которые непосредственно соединены по меньшей мере в одной соответствующей части, причем барьерный элемент является скрепляемым по меньшей мере с упрочняющей структурой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные характеристики и преимущества настоящего изобретения станут более понятны из последующего подробного описания некоторых предпочтительных, но не исключительных, вариантов выполнения контейнера барьерного типа, выполненного из пластмассы, иллюстрированных путем неограничивающего примера на сопровождающих чертежах, на которых:

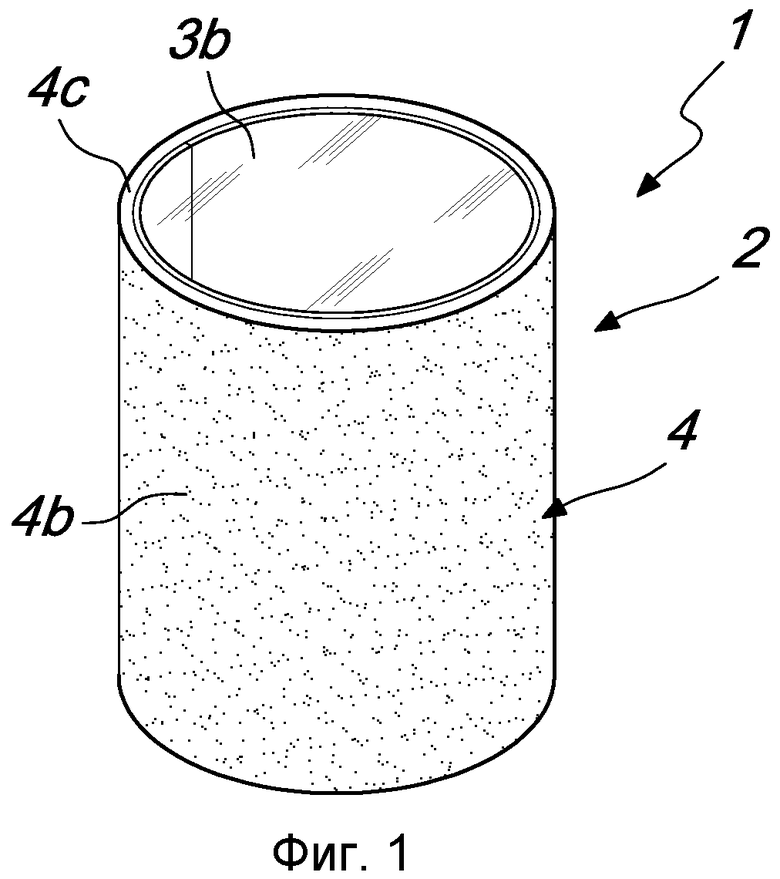

Фиг.1 - схематический вид в перспективе первого варианта выполнения контейнера согласно изобретению;

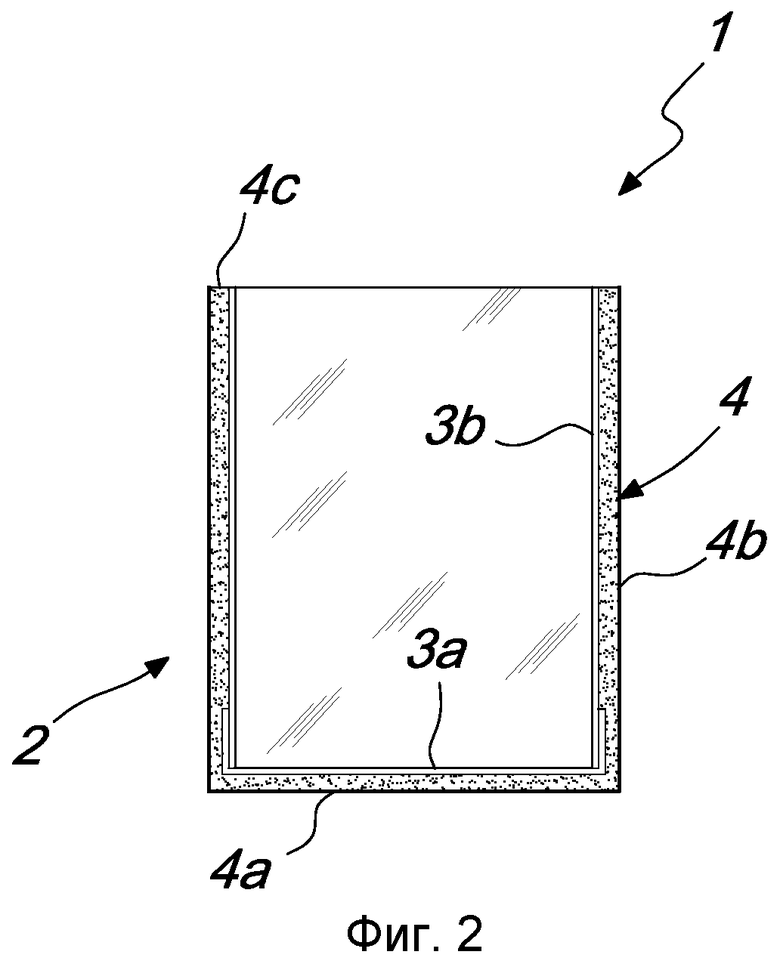

Фиг.2 - схематический вид в разрезе контейнера согласно Фиг.1;

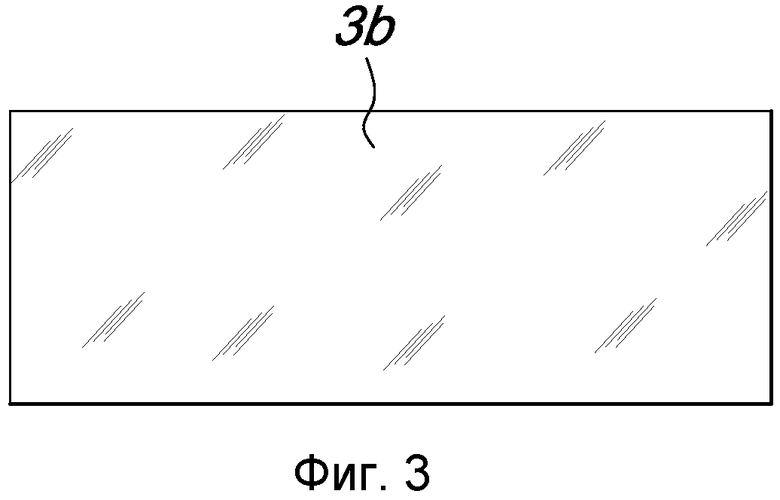

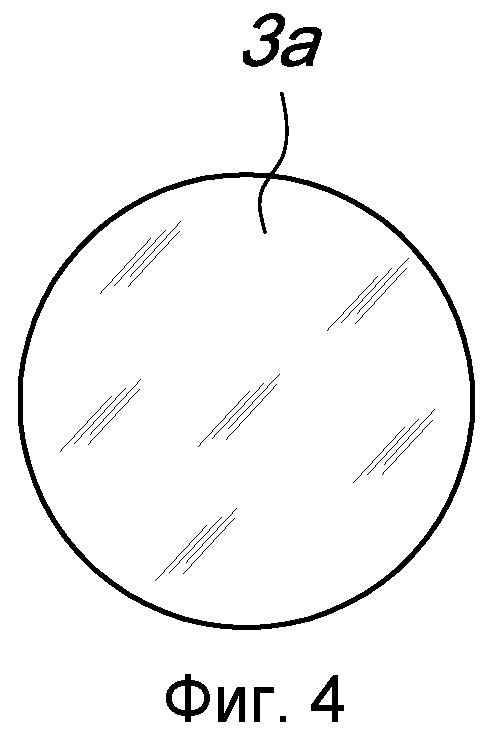

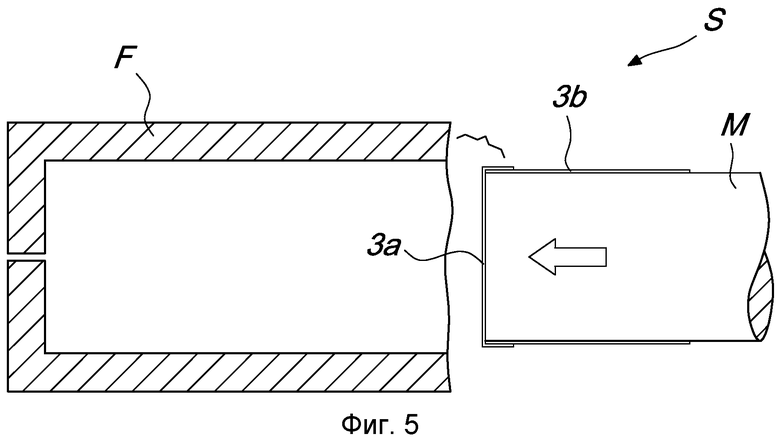

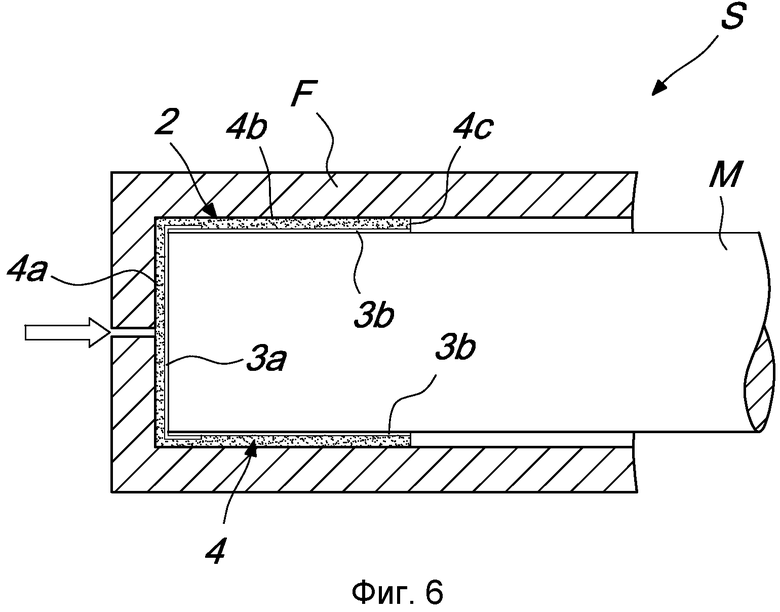

Фиг.3-6 - схематические виды последовательных этапов процесса изготовления контейнера согласно предшествующим чертежам;

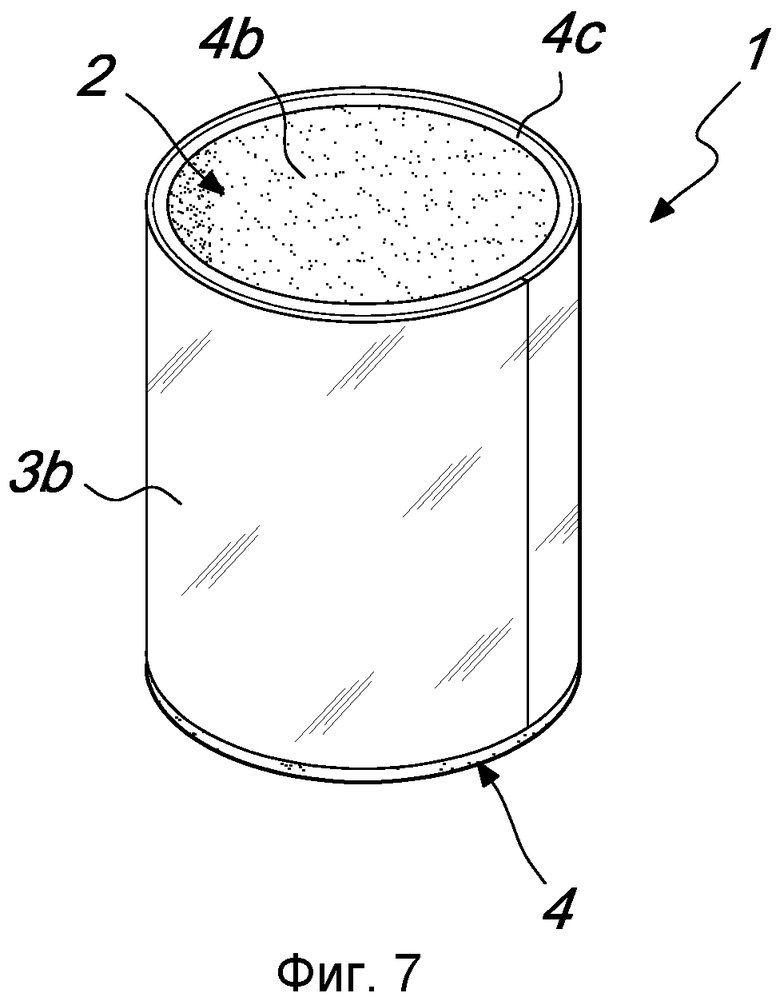

Фиг.7 - схематический вид в перспективе второго варианта выполнения контейнера согласно изобретению;

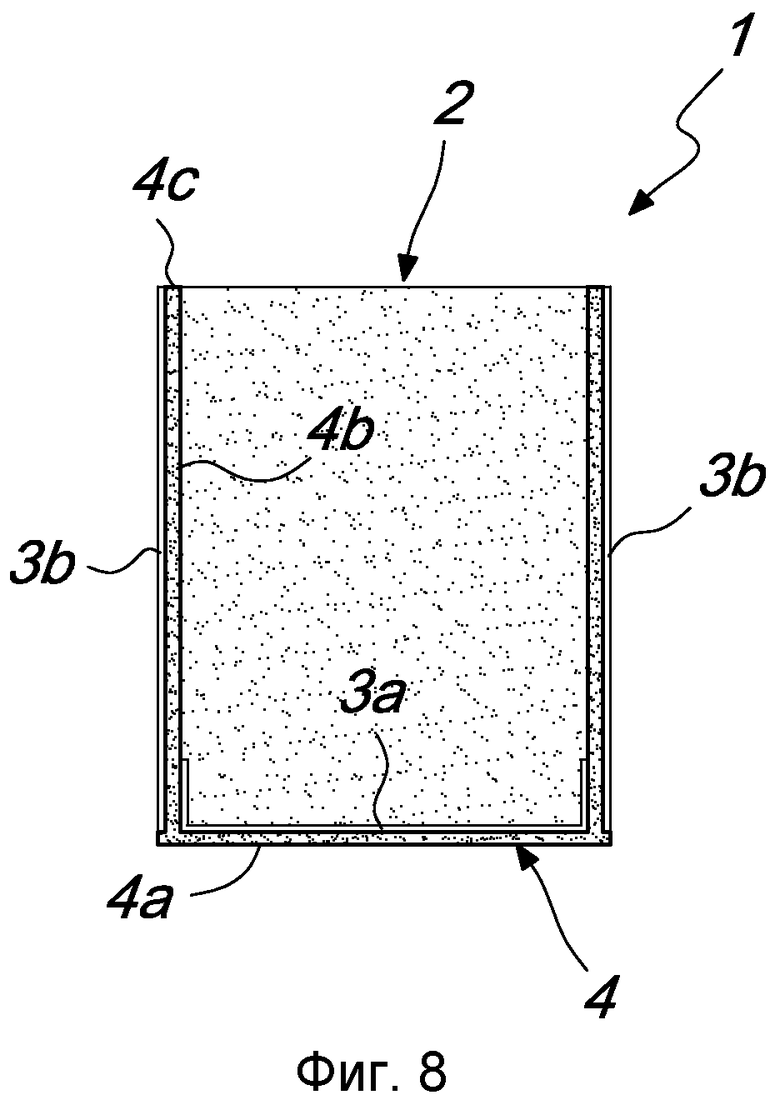

Фиг.8 - схематический вид в разрезе контейнера согласно Фиг.7;

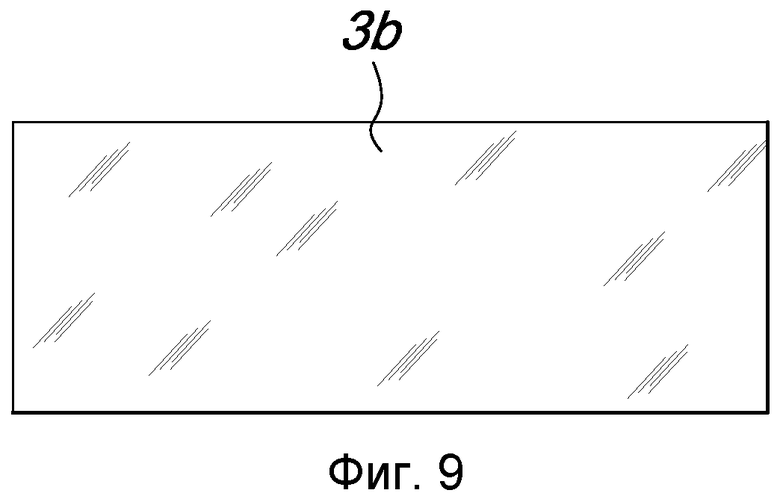

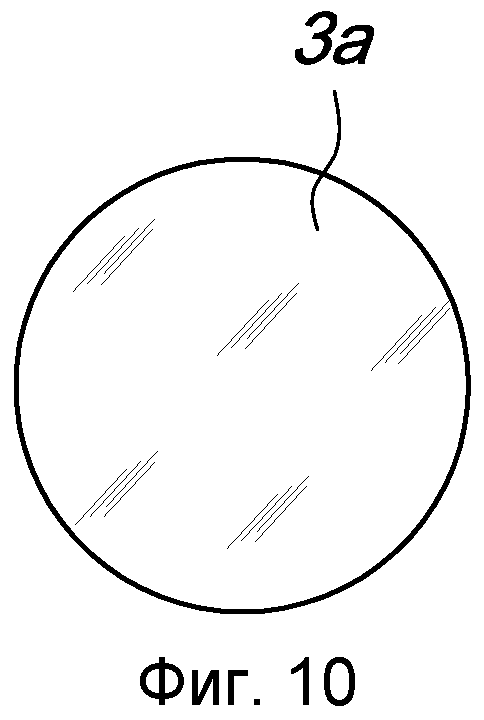

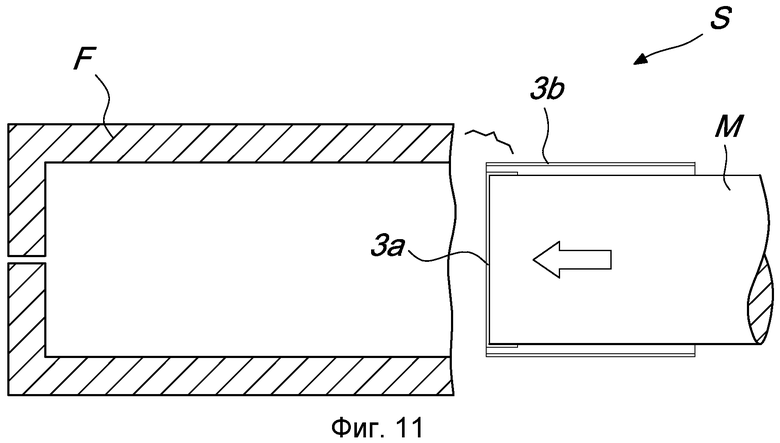

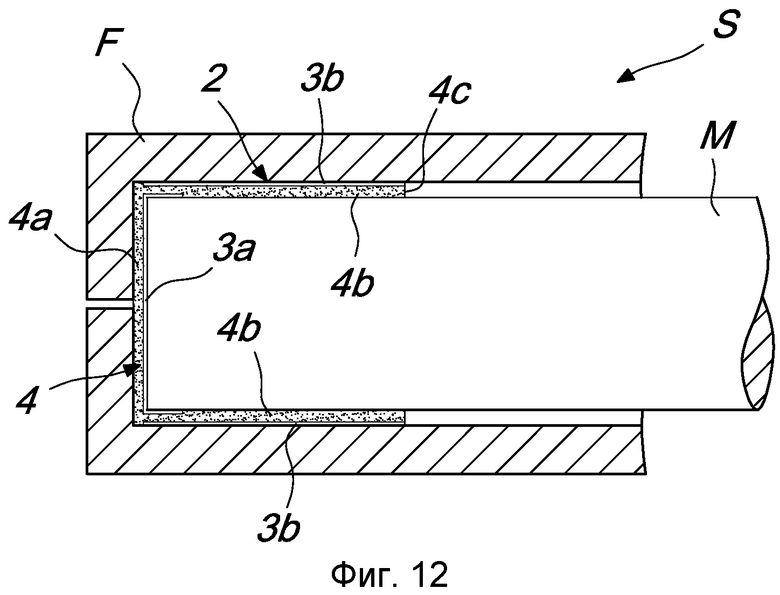

Фиг.9-12 - схематические виды последовательных этапов способа изготовления контейнера согласно Фиг.7-8;

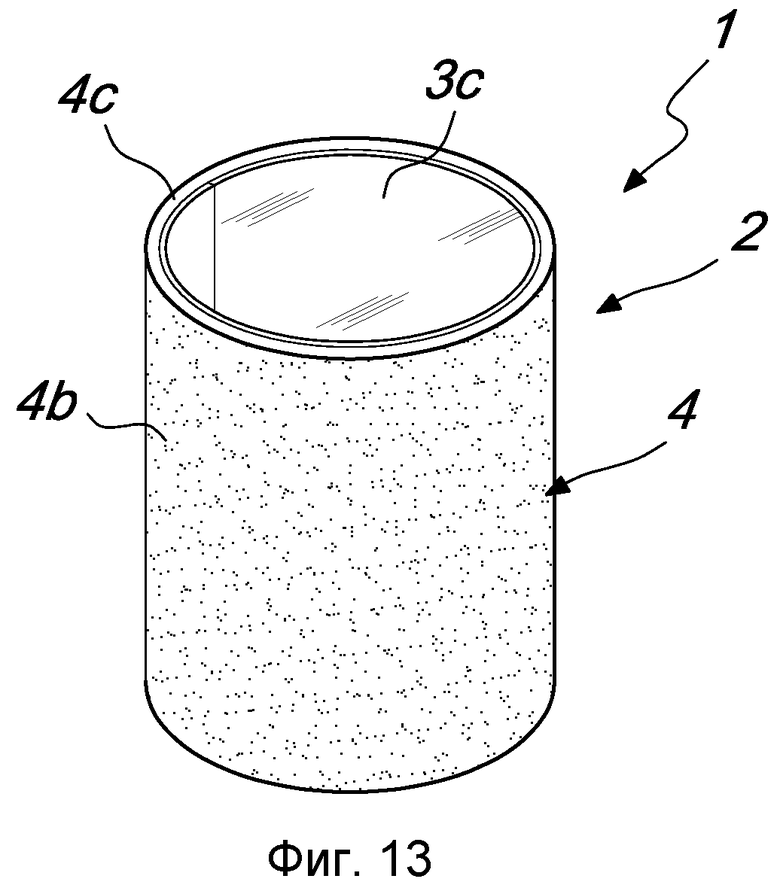

Фиг.13 - схематический вид в перспективе третьего варианта выполнения контейнера согласно изобретению;

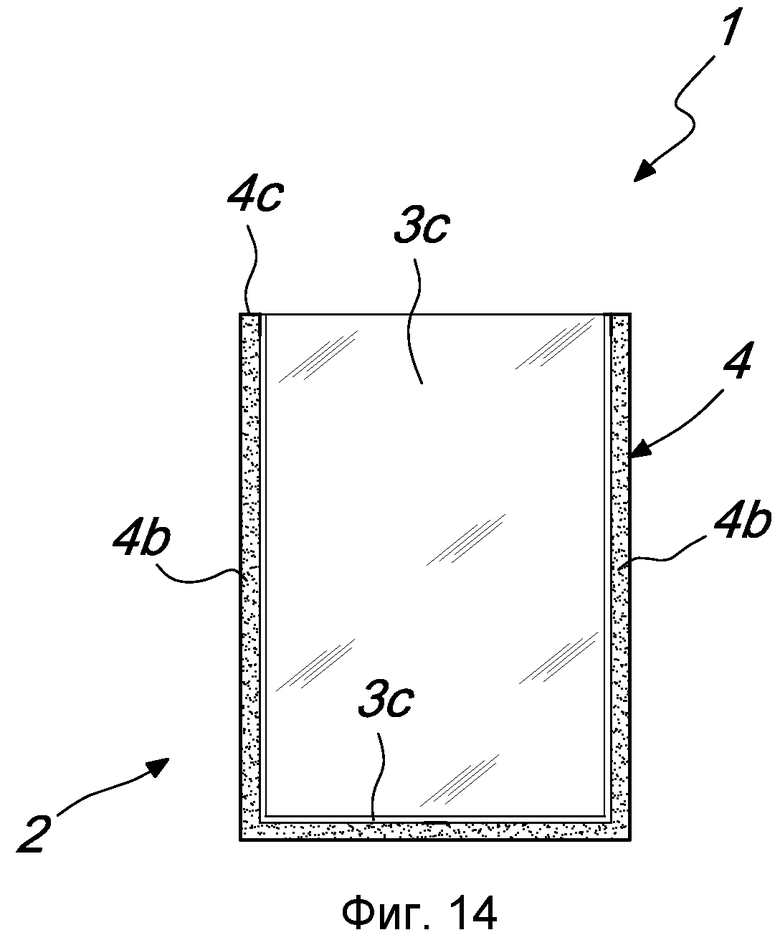

Фиг.14 - схематический вид в разрезе контейнера согласно Фиг.13;

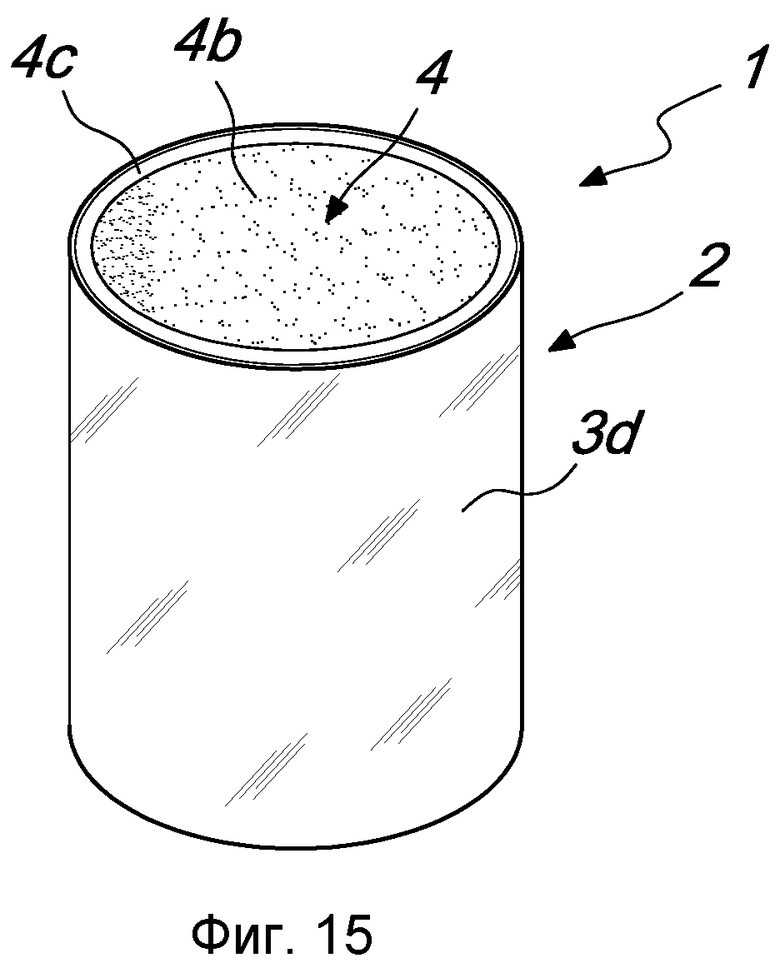

Фиг.15 - схематический вид в перспективе четвертого варианта выполнения контейнера согласно изобретению;

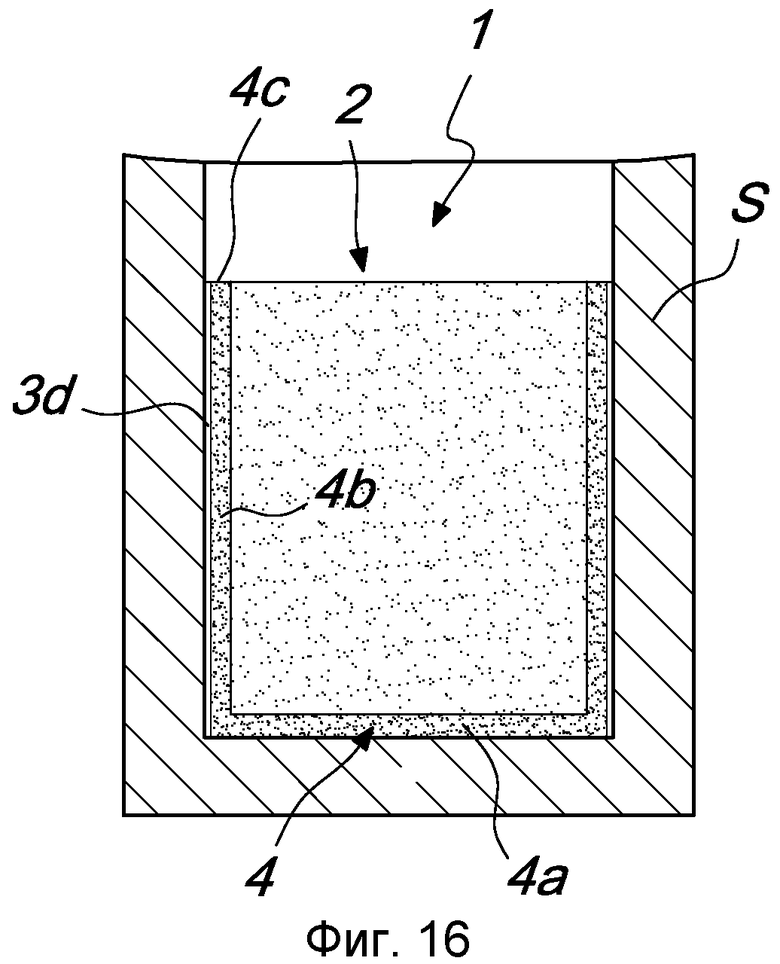

Фиг.16 - схематический вид в разрезе контейнера согласно Фиг.15 внутри формы для выдувного формования;

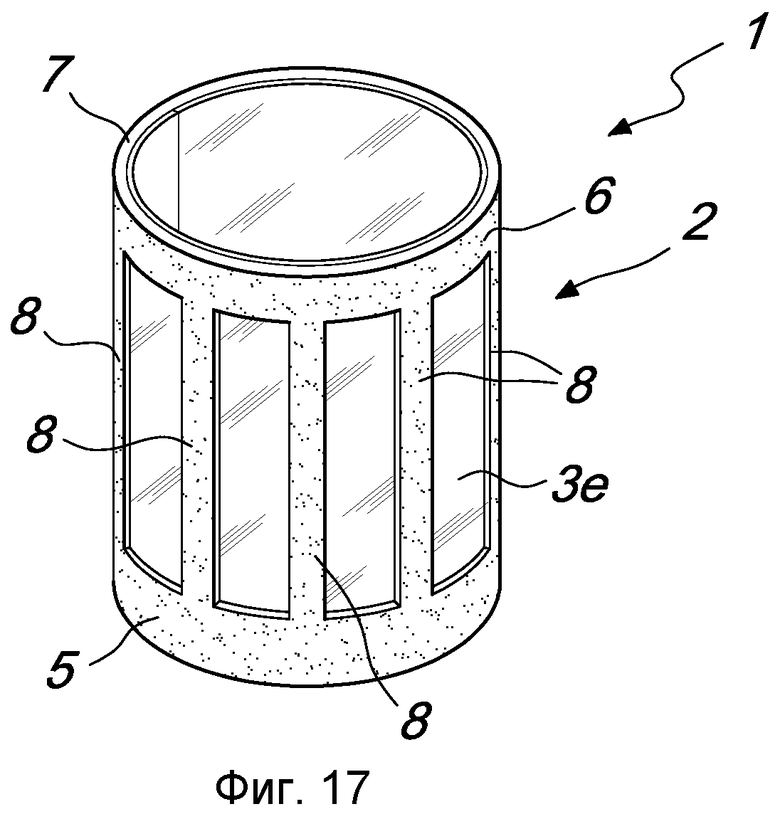

Фиг.17 - схематический вид в перспективе пятого варианта выполнения контейнера согласно изобретению;

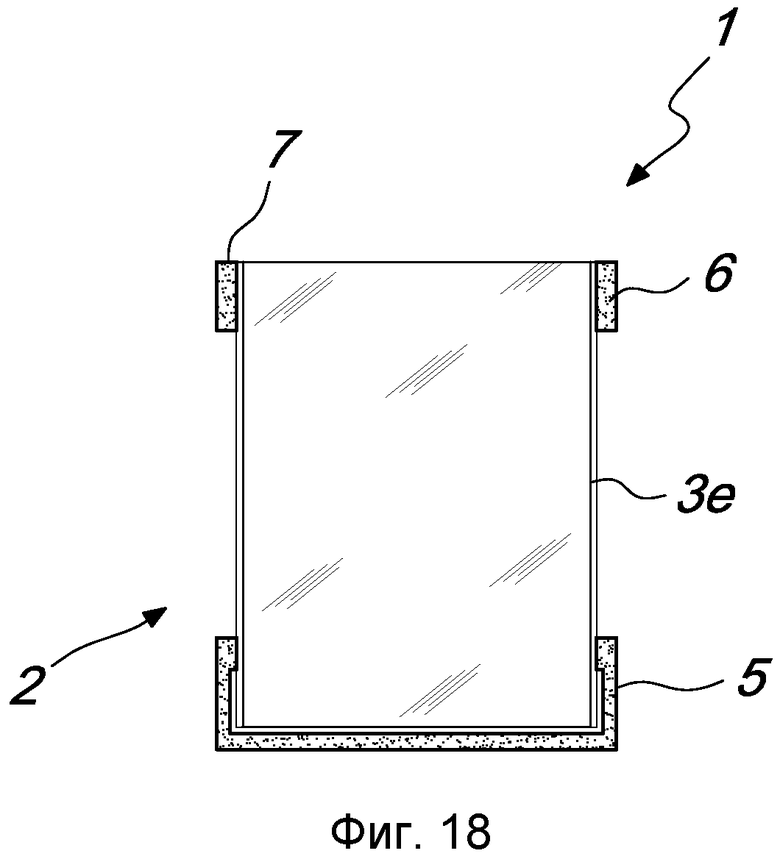

Фиг.18 - схематический вид в разрезе контейнера согласно Фиг.17;

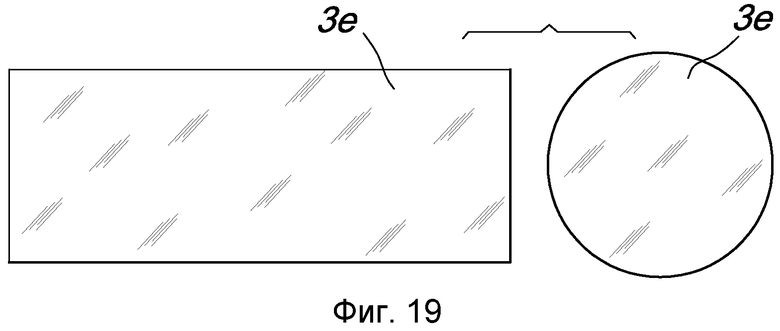

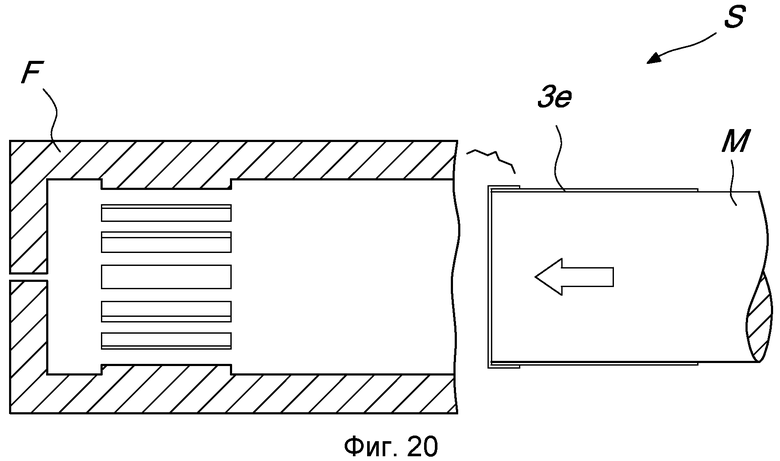

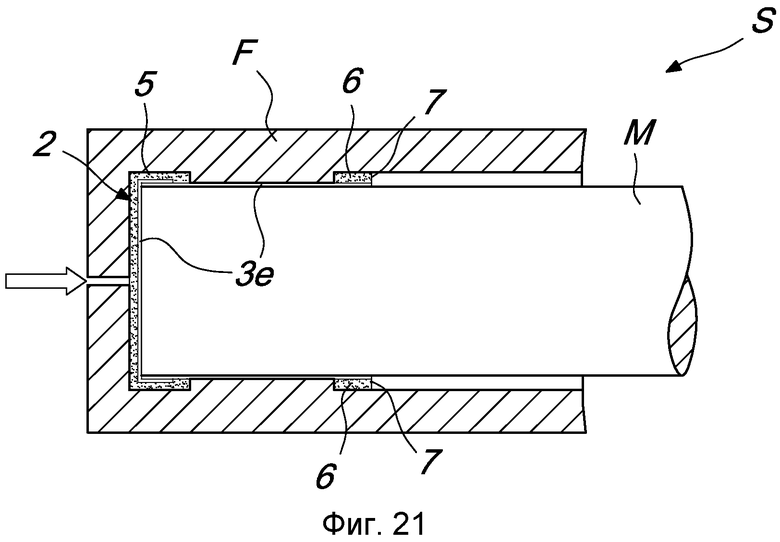

Фиг.19-21 - схематические виды последовательных этапов способа изготовления контейнера согласно Фиг.17-18;

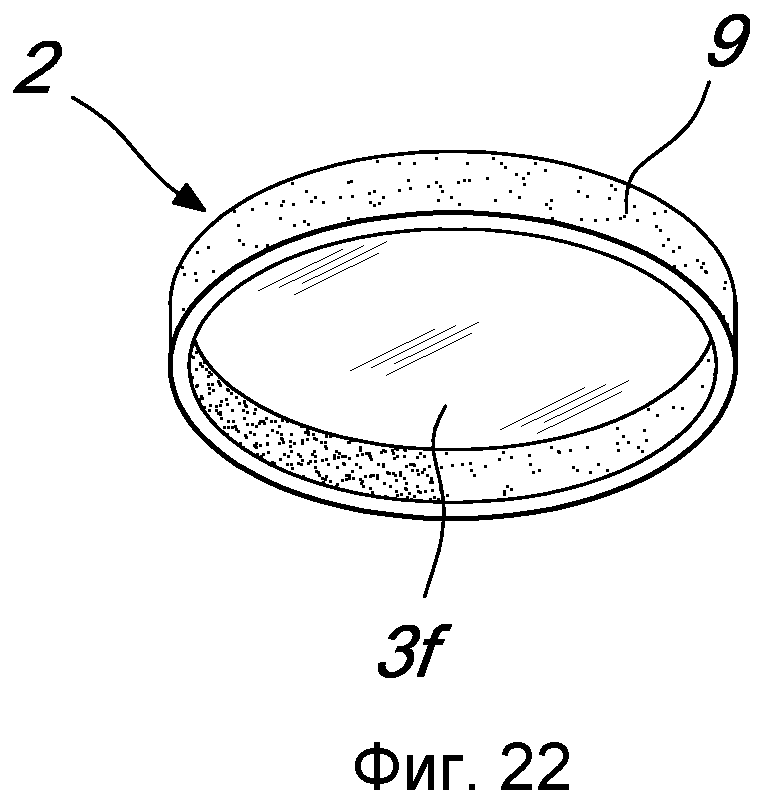

Фиг.22 - схематический вид в перспективе первого варианта выполнения крышки контейнера согласно изобретению;

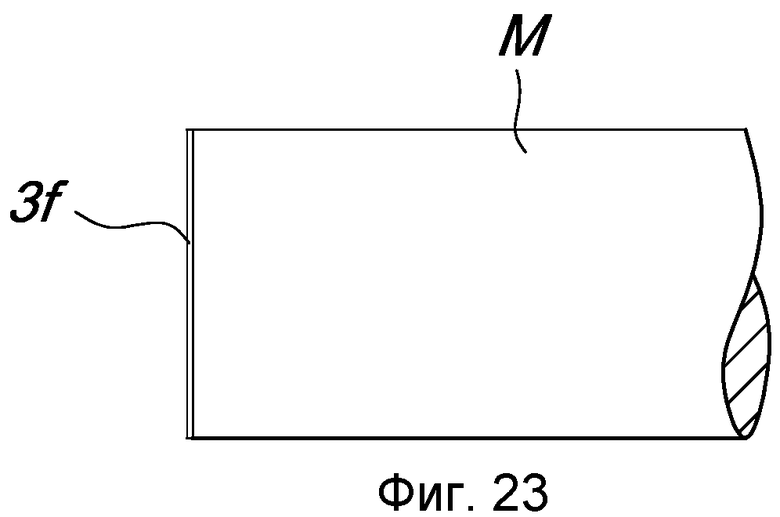

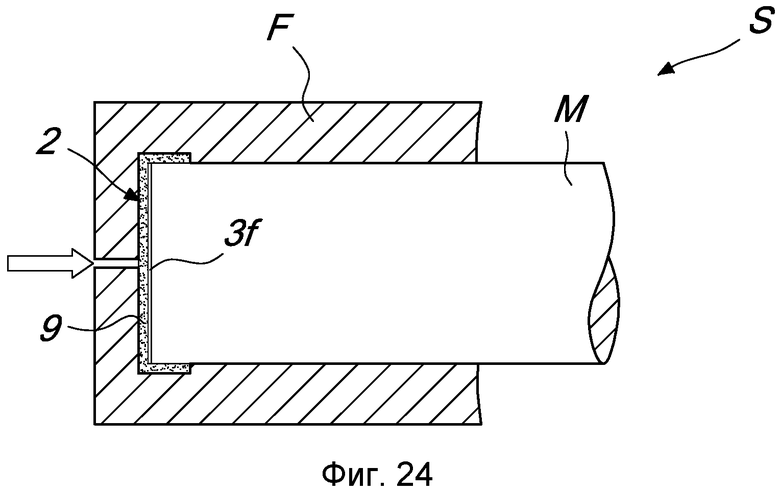

Фиг.23-24 - схематические виды последовательных этапов способа изготовления крышки согласно Фиг.22;

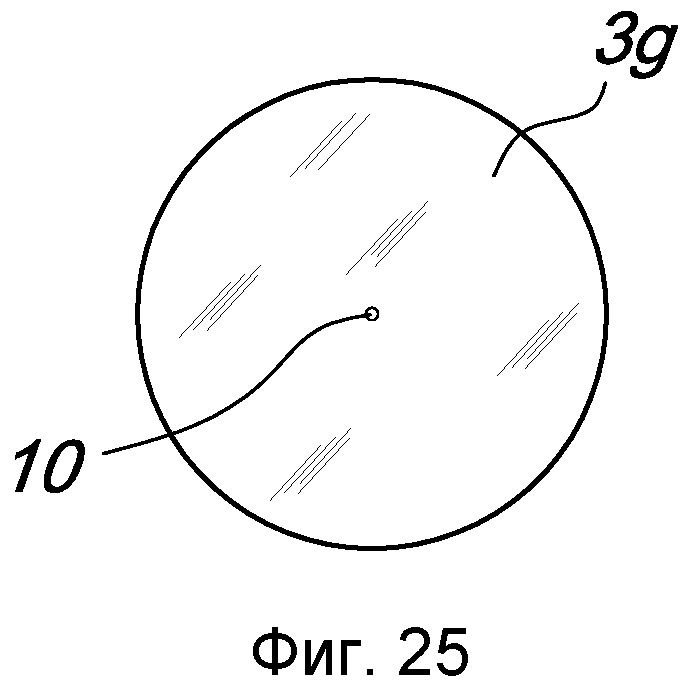

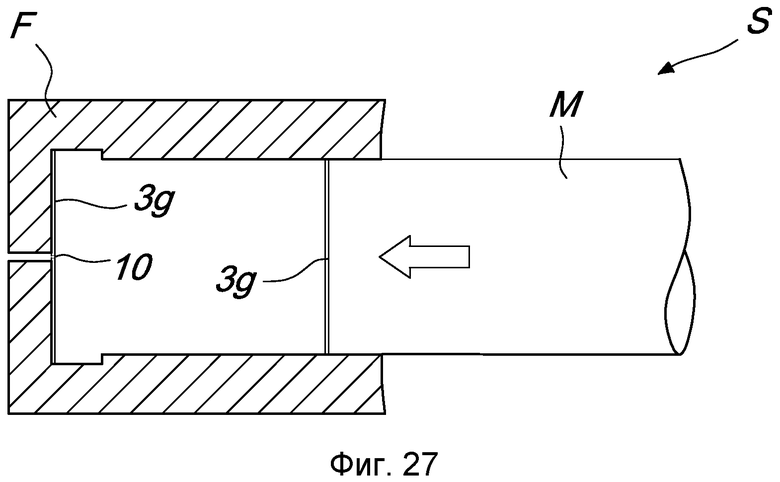

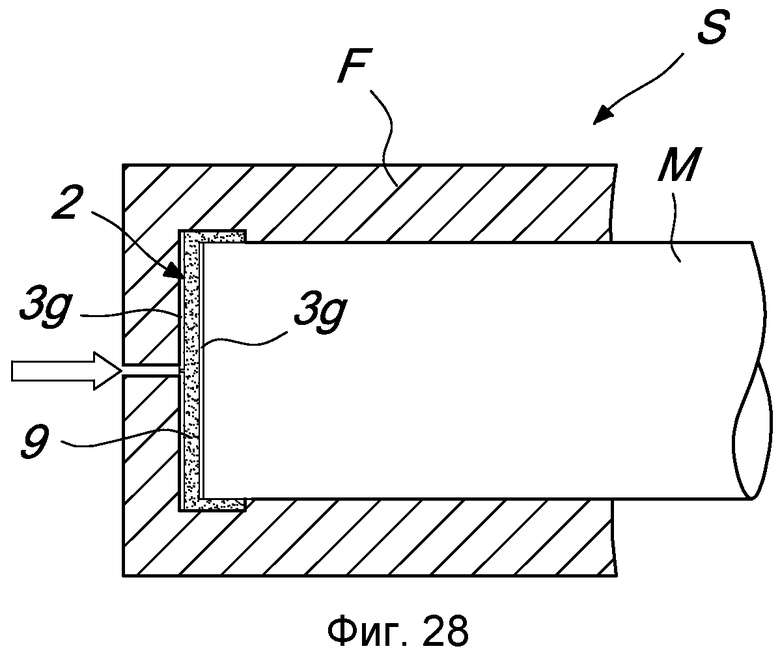

Фиг.25-28 - схематические виды последовательных этапов способа изготовления второго варианта крышки контейнера согласно изобретению.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На чертежах ссылочная позиция 1 в целом обозначает барьерный контейнер, выполненный из пластмассы.

Контейнер 1 содержит упрочняющую структуру 2, выполненную из пластмассы, которая получена литьем под давлением или выдувным формованием, и по меньшей мере один барьерный элемент 3a, 3b, 3c, 3d, 3e, 3f, выполненный из гибкого листа алюминия, которые непосредственно соединены по меньшей мере в одной соответствующей части. По меньшей мере одно из упрочняющей структуры 2 и барьерного элемента 3a, 3b, 3c, 3d, 3e, 3f формирует вогнутую поверхность для содержания одного или более продуктов, которые должны быть упакованы.

Выражение "непосредственно соединены" используется, чтобы означать, что упрочняющая структура 2 и барьерный элемент 3a, 3b, 3c, 3d, 3e, 3f связно находятся в контакте друг с другом, без введения между ними вспомогательных материалов.

Пластмасса, используемая для обеспечения упрочняющей структуры 2, может быть пластмассой типа полиэтилена или полипропилена в зависимости от совместимости с продуктами, которые должны быть упакованы.

Барьерный элемент 3a, 3b, 3c, 3d, 3e, 3f изготавливается посредством вырубной штамповки гибкого листа на основе алюминия или его сплавов, полученных прокатом. Преимущественно, материал в форме листа, из которого получается барьерный элемент 3a, 3b, 3c, 3d, 3e, 3f, подвергается по меньшей мере на одной из двух взаимно противоположных сторон обработке для нанесения таких материалов, чтобы делать его скрепляемым по меньшей мере с пластмассой, из которой выполнена упрочняющая структура 2, и предпочтительно также уплотненным к самому себе, причем эти обработки являются обработками известного типа. Материал в форме листа, полученный таким образом, известен традиционно как материал «Двухстороннего скрепляющегося» типа.

Контейнер 1 может использоваться, например, для упаковки пищевых продуктов, фармацевтических продуктов, химических продуктов в большинстве случаев, как в твердом состоянии, так и в жидком состоянии.

В возможном варианте выполнения контейнер 1 является жестким, и упрочняющая структура 2 обеспечивает сосуд 4, снабженный донной стенкой 4a, от которой выступает боковая стенка 4b, которая формирует, на противоположной стороне такой донной стенки, открытую горловину 4c.

Контейнер 1 может иметь по меньшей мере два барьерных элемента, первый элемент 3a для покрытия донной стенки 4a и второй элемент 3b для покрытия боковой стенки 4b, причем сосуд 4 получается литьем под давлением. Первый барьерный элемент 3a размещается так, чтобы покрывать донную стенку 4a со стороны, направленной внутрь контейнера 1.

В первом варианте осуществления (Фиг.1 и 2) второй барьерный элемент 3b размещается так, чтобы покрывать боковую стенку 4b со стороны, которая направлена внутрь контейнера 1.

Способ получения контейнера 1 (Фиг.3-6) включает в себя:

- формирование посредством вырубной штамповки первого барьерного элемента 3a, который имеет большую протяженность, чем донная стенка 4a, и второго барьерного элемента 3b, формируемого в виде полосы, из гибкого листа алюминия;

- размещение первого барьерного элемента 3a на дне пуансона пресс-формы, который функционирует в качестве выпуклой половины M пресс-формы, и второго барьерного элемента 3b, обернутого так, чтобы приклеиваться к такому пуансону. Возможно скрепление второго барьерного элемента 3b по взаимно противоположным сторонам так, чтобы получить замкнутую полосу. Первый барьерный элемент 3a удерживается на своем месте посредством вакуума, обеспечиваемого внутри выпуклой половины M пресс-формы (которая является полой внутри);

- закрытие пресс-формы S посредством перемещения выпуклой половины M пресс-формы и вогнутой половины F пресс-формы вплотную друг к другу. При закрытии пресс-формы S периферийная часть первого барьерного элемента 3a, которая выступает за пределы донной стенки 4a, загибается на второй барьерный элемент 3b так, чтобы скрепить место их соединения;

- ввод пластмассы в пресс-форму S;

- формование упрочняющей структуры 2, выполненной из пластмассы, в пресс-форме S, непосредственно на барьерных элементах 3a и 3b. Получаемая упрочняющая структура 2 является непосредственно и полностью (т.е. по всей соприкасающейся поверхности) сцепленной с барьерными элементами 3a и 3b так, чтобы формировать контейнер 1 барьерного типа.

Во втором варианте выполнения (Фиг.7-8) второй барьерный элемент 3b размещается так, чтобы покрывать боковую стенку 4b со стороны, которая направлена наружу от контейнера 1.

Способ получения контейнера 1 (Фиг.9-12) включает в себя:

- формирование посредством вырубной штамповки барьерного элемента 3a, который имеет большую протяженность, чем донная стенка 4a, и второго барьерного элемента 3b, который имеет форму полосы, из гибкого листа алюминия;

- размещение первого барьерного элемента 3a на дне пуансона, который функционирует в качестве выпуклой половины M пресс-формы, и второго барьерного элемента 3b так, что он оборачивается с зазором вокруг такого пуансона. Второй барьерный элемент 3b может быть скреплен вдоль противоположных сторон так, чтобы получить замкнутую полосу. Первый барьерный элемент 3a удерживается на своем месте посредством вакуума, создаваемого внутри выпуклой половины M пресс-формы (которая является внутренне полой), а периметрическая часть, которая выступает за пределы донной стенки 4a, должна быть загнута на пуансон, и на нее должен быть насажен второй барьерный элемент 3b;

- закрытие пресс-формы S посредством перемещения выпуклой части M пресс-формы и вогнутой части F пресс-формы вплотную друг к другу;

- ввод пластичного материала в пресс-форму S. Вводимый материал протекает через зазор, сформированный между краем первого барьерного элемента 3a, который загнут на выпуклую половину M пресс-формы, и вторым барьерным элементом 3b, прижимая их в соприкосновении соответственно с выпуклой половиной M пресс-формы и со стенкой вогнутой половины F пресс-формы;

- формирование упрочняющей структуры 2, выполненной из пластмассы, внутри пресс-формы S непосредственно в соприкосновении с барьерными элементами 3a и 3b, в которых выполняется скрепление. Получаемая упрочняющая структура 2 совместно соединяется непосредственно и полностью (т.е. по всей соприкасающейся поверхности) с барьерными элементами 3a и 3b так, чтобы получить контейнер 1 барьерного типа.

В третьем варианте выполнения (Фиг.13-14) барьерный элемент 3c, который состоит из оболочки, форма которой по существу совпадает с внутренним пространством сосуда 4, размещается внутри него и непосредственно совместно присоединяется к нему по меньшей мере на горловине 4c, где такой сосуд получается выдувным формованием.

Способ изготовления контейнера 1 включает в себя:

- формование по меньшей мере одного барьерного элемента 3 из гибкого листа алюминия;

- скрепление такого барьерного элемента так, чтобы получить оболочку 3c;

- формирование сосуда 4 посредством выдувного формования;

- размещение оболочки 3c внутри сосуда 4 с отверстием у горловины 4c;

- термическое скрепление 3c с сосудом 4 по меньшей мере у горловины 4c так, чтобы получить контейнер 1 барьерного типа.

В этом случае сосуд 4 и оболочка 3c непосредственно совместно соединяются в областях, где выполняется термическое скрепление.

Кроме того, в четвертом варианте выполнения (Фиг.15-16) барьерный элемент 3d совместно присоединяется непосредственно и полностью с наружной стороны сосуда 4 по меньшей мере на боковой стенке 4b, причем такой сосуд получается посредством выдувного формования.

Способ изготовления контейнера 1 включает в себя формирование барьерного элемента 3d в форме полосы и вставку его в пресс-форму S для выдувного формования. Вследствие вставки части экструдированного пластичного материала в пресс-форме S, действие выдувного формования, которое вызывает расширение и формование упрочняющей структуры 2, обеспечивает приклеивание боковой стенки 4b к барьерному элементу 3d.

В пятом варианте выполнения (Фиг.17-18) контейнер 1 является контейнером полужесткого типа, и упрочняющая структура 2 содержит донный элемент 5 и кольцо 6, которое формирует открытую горловину 7, которые взаимно разнесены. Упрочняющая структура 2 может иметь множество распорок 8, вставленных между донным элементом 5 и кольцом 6, с тем, чтобы увеличивать сопротивляемость раздавливанию контейнера 1.

Барьерный элемент 3e, который состоит из открытой оболочки, форма которой по существу совпадает с поверхностью, ограниченной упрочняющей структурой 2, размещается внутри нее и совместно присоединяется непосредственно и полностью к ней, при этом упрочняющая структура 2 получается посредством литья под давлением.

Способ изготовления (Фиг.19-24) контейнера 1 включает в себя:

- формирование оболочки 3e посредством вырубной штамповки и последующего термического скрепления двух или более частей гибкого листа алюминия;

- установку оболочки 3e на пуансон, который функционирует в качестве выпуклой половины M пресс-формы, и удерживание ее на месте посредством вакуума, обеспечиваемого внутри такого пуансона (который является внутри полым);

- закрытие пресс-формы S посредством перемещения выпуклой половины M пресс-формы и вогнутой части F пресс-формы вплотную друг к другу;

- ввод пластмассы в пресс-форму S;

- формирование упрочняющей структуры 2, выполненной из пластмассы, в пресс-форме S, непосредственно в соприкосновении с оболочкой 3e, к которой она термически скрепляется. Получаемая упрочняющая структура 2 совместно соединяется непосредственно и полностью (т.е. по всей соприкасающейся поверхности) с оболочкой 3e так, чтобы получить контейнер 1 барьерного типа.

В этом варианте отделение пластмассы от металлического материала обеспечивается для упорядоченного сбора отходов и соответствующего повторного использования.

В заключение упрочняющая структура 2 может иметь крышку 9, которая съемным образом связывается с горловиной 4c или 7 за счет стыковки или резьбового соединения. Крышка 9 имеет по меньшей мере одну сторону, которая покрыта дополнительным барьерным элементом 3f, который совместно присоединяется непосредственно и полностью к ней, причем такая крышка получается посредством литья под давлением.

Если крышка 9 покрывается со стороны, которая направлена внутрь контейнера 1 (Фиг.22-24), барьерный элемент 3f, полученный посредством вырубной штамповки, размещается на дне пуансона, который функционирует в качестве выпуклой половины M пресс-формы.

Во время литья под давлением крышка 9 термически припаивается к барьерному элементу 3f.

Если необходимо покрыть крышку 9 с обеих сторон (Фиг.25-28), два барьерных элемента 3e размещаются в пресс-форме S, где один обращен к дну вогнутой половины F пресс-формы, снабженной одним или более микроотверстиями 10 для того, чтобы обеспечить прохождение вводимой пластмассы.

Во время ввода пластмассы она протекает через микроотверстие 10, распространяясь между двумя барьерными элементами 3e и прижимая их к соответствующим частям пресс-формы с тем, чтобы занять полость пресс-формы S.

В качестве альтернативы один из двух барьерных элементов 3e может быть заменен этикеткой или т.п.

Следует отметить, что контейнер 1 может иметь различную форму и различные размеры в зависимости от его применения и может иметь такую форму, чтобы образовывать, например, одну или более ручек.

Кроме того, в вариантах, в которых упакованный продукт находится в соприкосновении с алюминием, внешняя упрочняющая структура может быть обеспечена посредством восстановленной пластмассы, которая удовлетворяет приемлемым требованиям годности, включая затраты на производство.

На практике было обнаружено, что описанное изобретение достигает поставленных задач и целей, и, в частности, был подчеркнут тот факт, что контейнер согласно изобретению делает возможным получение барьерной упаковки жесткого и полужесткого типа, выполненной из пластмассы посредством традиционных способов обработки литья под давлением или выдувного формования.

Изобретение, рассматриваемое таким образом, может быть подвержено многочисленным модификациям и вариациям, все из которых находятся в рамках прилагаемой формулы изобретения.

Все детали могут дополнительно быть заменены другими технически эквивалентными элементами.

На практике используемые материалы, а также пропорциональные формы и размеры могут быть любыми согласно конкретным требованиям продукта, который должен быть упакован, без отступления в связи с этим от объема защиты прилагаемой формулы изобретения.

Раскрытие в итальянской патентной заявке № MO 2009A000017, приоритет которой испрашивается в настоящей заявке, включается в данный документ посредством ссылки.

Там, где технические признаки, упомянутые в каком-либо пункте формулы, сопровождаются ссылочными обозначениями, эти ссылочные знаки были включены с единственной целью пояснить пункты формулы изобретения, и, соответственно, такие ссылочные обозначения не имеют какого-либо ограничивающего влияния на интерпретацию каждого элемента, идентифицированного в качестве примера такими ссылочными обозначениями.

Группа изобретений относится к контейнеру барьерного типа и способу его изготовления. Контейнер (1) выполнен из пластмассы и содержит упрочняющую структуру (2), выполненную из пластмассы, которая получена посредством литья под давлением или выдувного формования, и по меньшей мере один барьерный элемент (3a, 3b), выполненный из гибкого листа алюминия. Все элементы непосредственно соединены по меньшей мере в одной соответствующей части. Барьерный элемент (3a, 3b) имеет возможность приклеиваться по меньшей мере к упрочняющей структуре (2). Способ изготовления контейнера барьерного типа включает обработку листа алюминия, формирование двух барьерных элементов, выполненных из листов алюминия в пресс-форме, подачу пластмассы для образования упрочняющей структуры, имеющей часть для монолитного соединения с барьерными элементами для получения контейнера. Технический результат, достигаемый при использовании способа по изобретению для получения контейнера, который является жестким или полужестким , для обеспечения их совместного размещения и укладки во время размещения и транспортировки и использования простого способа изготовления для получения контейнера, обладающего гибкостью в использовании, адаптации к конкрентным техническим требованиям, связанным с упаковкой соответствующего продукта. 2 н. и 7 з.п. ф-лы, 28 ил.

1. Контейнер (1) барьерного типа, выполненный из пластмассы, содержащий упрочняющую структуру (2), выполненную из пластмассы, которая получена посредством литья под давлением или выдувного формования, и по меньшей мере два барьерных элемента (3a, 3b, 3c, 3d, 3e, 3f), выполненные из гибкого листа алюминия, которые непосредственно соединены по меньшей мере в одной соответствующей части, причем барьерные элементы (3a, 3b, 3c, 3d, 3e, 3f) являются скрепляемыми по меньшей мере с упрочняющей структурой (2), где упомянутая упрочняющая структура (2) содержит сосуд (4, 5, 6, 8), снабженный донной стенкой (4a, 5), от которой выступает боковая стенка (4b, 6, 8), которая формирует на стороне, противоположной упомянутой донной стенке (4a, 5), открытую горловину (4c, 7), при этом упомянутые по меньшей мере два барьерных элемента (3a, 3b, 3c, 3d, 3e, 3f) содержат первый элемент (3a, 3c, 3e) для покрытия упомянутой донной стенки (4a, 5) и второй элемент (3b, 3c, 3d, 3e) для покрытия упомянутой боковой стенки (4b, 6, 8), где упомянутый первый и второй элементы (3a, 3b, 3c, 3d, 3e, 3f) монолитно соединены непосредственно и полностью с упомянутым сосудом (4), и упомянутый сосуд получен посредством литья под давлением, отличающийся тем, что упомянутый гибкий листовой алюминий, из которого получены упомянутые барьерные элементы (3a, 3b, 3c, 3d, 3e, 3f), является алюминием двухстороннего скрепляющегося типа, обработанным для нанесения на его взаимно противоположные поверхности покрывающих материалов, которые делают его скрепляемым как с материалом пластмассы, из которого выполнена упрочняющая поверхность (2), так и с самим собой.

2. Контейнер (1) по п.2, отличающийся тем, что упомянутый барьерный элемент (3c) состоит из открытой оболочки, форма которой по существу совпадает с внутренней стороной упомянутого сосуда (4), и размещается внутри него так, чтобы непосредственно монолитно присоединяться к нему по меньшей мере у упомянутой горловины (4c), где сосуд получен посредством выдувного формования.

3. Контейнер (1) по п.1, отличающийся тем, что упомянутый барьерный элемент (3d) монолитно присоединяется непосредственно и полностью к внешней стороне упомянутого сосуда (4) по меньшей мере на упомянутой боковой стенке (4b), где сам сосуд получен посредством выдувного формования.

4. Контейнер (1) по п.1, отличающийся тем, что упомянутая упрочняющая структура (2) содержит донный элемент (5) и кольцо (6), которое образует открытую горловину (7).

5. Контейнер (1) по п.4, отличающийся тем, что упомянутая упрочняющая структура (2) содержит множество распорок (8), которые вставлены между упомянутым донным элементом (5) и упомянутым кольцом (6).

6. Контейнер (1) по п.4 или 5, отличающийся тем, что упомянутый барьерный элемент (3e) состоит из открытой оболочки, форма которой по существу комплементарна поверхности, ограниченной упомянутой упрочняющей структурой (2), и размещается внутри нее так, чтобы непосредственно и полностью быть монолитной с ней, где упомянутая структура получена посредством литья под давлением.

7. Контейнер (1) по п.1, отличающийся тем, что упомянутая упрочняющая структура (2) содержит крышку (9), которая связана съемным образом с упомянутой горловиной (4c или 7) и имеет по меньшей мере одну сторону, покрытую дополнительным барьерным элементом (3f или 3g), выполненным из гибкого листа алюминия, который непосредственно присоединяется к упомянутой стороне, где крышка (9) получена посредством литья под давлением.

8. Способ изготовления контейнера барьерного типа, выполненного из пластмассы, по любому из предшествующих пунктов, отличающийся тем, что он содержит следующие этапы:

- обработка гибкого листа алюминия так, чтобы сделать его листом двухстороннего скрепляющего типа, посредством нанесения на его взаимно противоположные поверхности материала покрытия, который делает упомянутые противоположные поверхности скрепляемыми как с материалом пластмассы контейнера, так и с самим собой;

- формирование по меньшей мере двух барьерных элементов (3a, 3b, 3c, 3d, 3e, 3f, 3g), выполненных из упомянутого двухстороннего скрепляющегося гибкого алюминиевого листа;

- размещение упомянутых барьерных элементов (3a, 3b, 3c, 3d, 3e, 3f, 3g) в пресс-форме (S), на одной из выпуклой или вогнутой половин (M, F) пресс-формы;

- закрывание пресс-формы (S), удерживая на месте упомянутые барьерные элементы (3a, 3b, 3c, 3d, 3e, 3f, 3g);

- подача пластмассы в пресс-форму (S);

- формирование упрочняющей структуры (2), выполненной из пластмассы, в упомянутой пресс-форме (S), которая имеет по меньшей мере одну часть, которая непосредственно монолитно соединена с упомянутыми барьерными элементами (3a, 3b, 3c, 3d, 3e, 3f, 3g) так, чтобы получить контейнер (1) барьерного типа, выполненный из пластмассы.

9. Способ по п.8, отличающийся тем, что после этапа формирования упомянутых по меньшей мере двух барьерных элементов предусмотрен дополнительный этап для термического скрепления упомянутых барьерных элементов (3c, 3e) так, чтобы получить открытую оболочку.

| ДЕРЖАТЕЛЬ ПОДЛОЖКИ | 2015 |

|

RU2607110C1 |

| WO 9840281 A1, 17.09.1998; | |||

| JP 03254932 A, 13.11.1991 | |||

| Сеялка-культиватор | 1961 |

|

SU140282A1 |

| Печная установка | 1929 |

|

SU28912A1 |

| Устройство для пространственного перемещения меховых шкур и кож | 1986 |

|

SU1370141A1 |

| US 4078508 A, 14.03.1978 | |||

| МНОГОСЛОЙНАЯ УПАКОВОЧНАЯ СТРУКТУРА И УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ, ИЗГОТАВЛИВАЕМЫЕ ИЗ НЕЕ, А ТАКЖЕ СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОЙ СТРУКТУРЫ | 1999 |

|

RU2230694C2 |

Авторы

Даты

2014-05-10—Публикация

2010-01-21—Подача