Предметом настоящего изобретения является способ и система для укладки стержнеобразных элементов, представляющих собой отходы или брак производства в табачной промышленности.

Из уровня техники известны устройства для отрезания табачных частей сигарет от их фильтрующих частей.

В патенте США US 3,404,688 описывается устройство для вскрытия так называемых «двойных сигарет», содержащих сдвоенную фильтрующую часть и две табачные части. Такие элементы вскрывают в случаях некачественного наполнения табачных частей табаком.

В патенте США US 3,233,613 описывается устройство для вскрытия как двойных, так и обычных сигарет, не отвечающих стандартам качества.

В патенте США US 5,076,291 описывается устройство, позволяющее вскрывать некондиционные одинарные сигареты без обеспечения какой-либо упорядоченной их укладки, то есть, с фильтрующими частями, ориентированными в обоих возможных направлениях.

В патенте DE 1106227 описывается устройство для отрезания табачных частей сигарет от их фильтрующих частей; причем для работы устройства необходимо обеспечить упорядоченную укладку сигарет, при которой их фильтры ориентированы в одном направлении, соответствующем местоположению дискового ножа, используемого для разрезания частей сигарет.

При этом уровень техники не содержит сведений об устройствах, которые бы обеспечивали укладку стержнеобразных бракованных элементов из смеси элементов различного типа, то есть из смеси одинарных и двойных сигарет, а также отдельных фильтрующих и табачных частей.

Объектами изобретения являются система и способ для укладки стержнеобразных бракованных элементов, получаемых на различных этапах сигаретного производства.

Предлагается способ укладки стержнеобразных элементов, согласно которому неупорядоченную совокупность стержнеобразных элементов, каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет, подают на конвейер, выполненный с возможностью укладки на нем указанных элементов во множество отделений в продольном направлении внутри каждого отделения и поперек направления движения конвейера, причем отделения имеют длину, позволяющую принять по меньшей мере одну фильтрующую часть и по меньшей мере одну табачную часть сигареты.

Предложенный способ отличается тем, что тип, количество и расположение частей элемента, принятого каждым соответствующим отделением конвейера, определяют путем по меньшей мере однократного сканирования каждого из идущих подряд отделений конвейера, причем результат сканирования передают блоку управления, где каждому отделению приписывают информацию о его содержимом, после чего элементы сортируют на основе информации, полученной от блока управления, по типу и по количеству частей, образующих каждый элемент, а также по расположению указанных частей в отделении, путем перемещения указанных элементов, размещенных в идущих подряд отделениях, к подходящим приемным устройствам, выбранным на основе информации, полученной от блока управления.

Предпочтительно, чтобы каждое отделение имело длину, кратную сумме длин фильтрующей части и табачной части элемента.

Предпочтительно выполнять сканирование посредством неподвижной продольной сканирующей головки, расположенной над конвейером в направлении вдоль указанных отделений.

Сканирование каждого из отделений можно выполнять путем отдельного сканирования каждого из его соседних индивидуальных секторов, причем каждый сектор имеет длину, не превышающую длины фильтрующей части сигареты.

Предпочтительно, чтобы каждое отделение сканировалось более одного раза посредством подвижной сканирующей головки, перемещаемой выше и вдоль конвейера.

Предпочтительно использовать сканирующую головку, позволяющую обнаруживать по меньшей мере один из следующих признаков: наличие или отсутствие элемента в отделении, наружный цвет элемента, плотность содержимого элемента, контрастность сканируемых элементов, присутствие на элементе распознаваемой метки.

Предпочтительно сортировать и перемещать идущие подряд элементы к подходящему приемному устройству путем размещения их в отдельных камерах приемного устройства, собирая в указанные камеры элементы из групп, включающих в себя: элементы, состоящие из двух табачных частей, соединенных с двумя фильтрующими частями; элементы, состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на первой стороне отделения; элементы, состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на противоположной стороне отделения; элементы, состоящие исключительно из фильтрующих частей; элементы, состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на первой стороне отделения; элементы, состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на второй стороне отделения; элементы, состоящие исключительно из табачных частей; причем элементы из отделений, в которых обнаружено более одного элемента, возвращают и помещают обратно на конвейер.

Предпочтительно перемещать стержнеобразные элементы к приемным устройствам, используя загрузочные средства, содержащие пневматические сопла или толкатели.

Кроме того, предложена система для укладки стержнеобразных элементов, каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет; причем предложенная система содержит конвейер, выполненный с возможностью подачи на него неупорядоченной совокупности стержнеобразных элементов и укладки указанных элементов во множество отделений в продольном направлении внутри каждого отделения и поперек направления движения конвейера, причем отделения имеют длину, позволяющую принять по меньшей мере одну фильтрующую часть и по меньшей мере одну табачную часть сигареты.

Предложенная система отличается тем, что над конвейером расположено сканирующее устройство, выполненное с возможностью по меньшей мере однократного сканирования каждого из идущих подряд отделений конвейера и определения типа, количества и расположения частей элемента, принятого каждым соответствующим отделением; при этом указанная система снабжена также блоком управления, приписывающим каждому отделению информацию о его содержимом, а также загрузочными средствами и приемным устройствами элементов, сортируемых на основе информации, полученной от блока управления, по типу и по количеству частей, образующих элемент, а также по расположению указанных частей внутри отделения, причем загрузочные средства и приемные устройства взаимодействуют с блоком управления.

Предпочтительно использовать конвейер ленточного или барабанного типа.

Предпочтительно, чтобы блок управления представлял собой программируемый контроллер или промышленный компьютер.

Сканирующее устройство может представлять собой неподвижную продольную сканирующую головку, расположенную над конвейером в направлении вдоль указанных отделений.

Предпочтительно, чтобы каждое отделение контейнера имело длину, позволяющую принять не более одной фильтрующей части и одной табачной части элемента.

Каждое отделение конвейера может иметь длину, кратную сумме длин фильтрующей части и табачной части элемента.

Сканирующее устройство может представлять собой подвижную сканирующую головку, перемещаемую выше и вдоль конвейера.

Предпочтительно, чтобы сканирующая головка содержала множество сканирующих сегментов, каждый из которых снабжен датчиком, обнаруживающим по меньшей мере один из следующих признаков: наличие или отсутствие элемента в отделении, наружный цвет элемента, плотность содержимого элемента, контрастность сканируемых элементов, присутствие распознаваемой метки на элементе.

В предпочтительном варианте приемные устройства содержат предпочтительно контейнеры, приемные каналы или конвейеры, в которые по каналам загружают элементы из отдельных отделений конвейера.

Предпочтительно, чтобы приемные устройства содержали отдельные камеры для сбора элементов из групп, включающих в себя: элементы, состоящие из двух табачных частей, соединенных с двумя фильтрующими частями; элементы, состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на первой стороне отделения; элементы, состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на противоположной стороне отделения; элементы, состоящие исключительно из фильтрующих частей; элементы, состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на первой стороне отделения; элементы, состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на второй стороне отделения; элементы, состоящие исключительно из табачных частей.

Загрузочные средства могут содержать пневматические сопла или толкатели.

Можно обеспечить взаимодействие предложенной системы с режущим устройством для отделения табачных частей от фильтрующих частей.

Преимуществом изобретения является возможность упорядоченной укладки любых отходов или брака, образующихся при производстве сигарет, а также любых стержнеобразных элементов, относящихся к табачному производству, при которой обеспечена сортировка отдельных элементов по разным контейнерам, конвейерам, каналам или другим подобным компонентам.

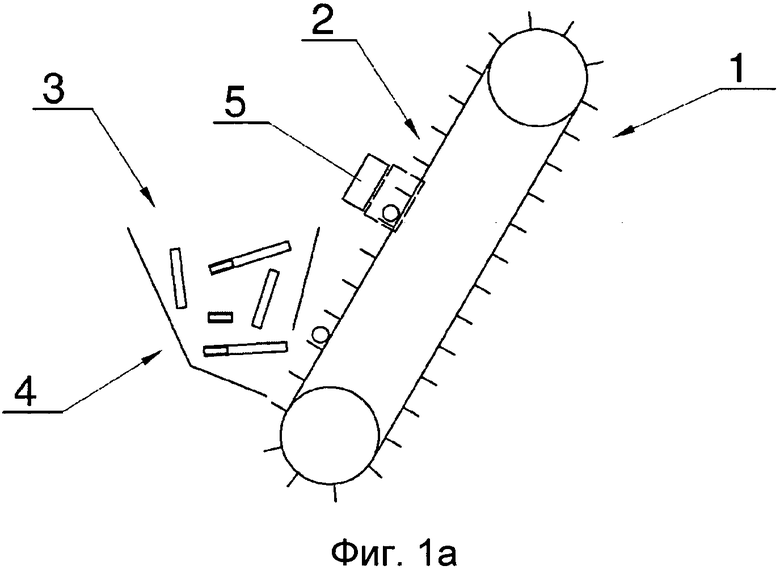

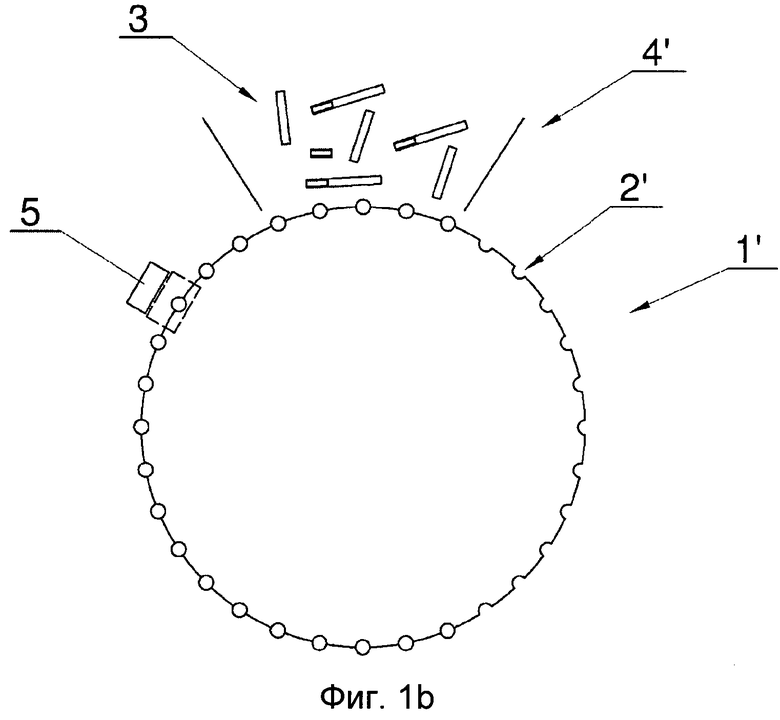

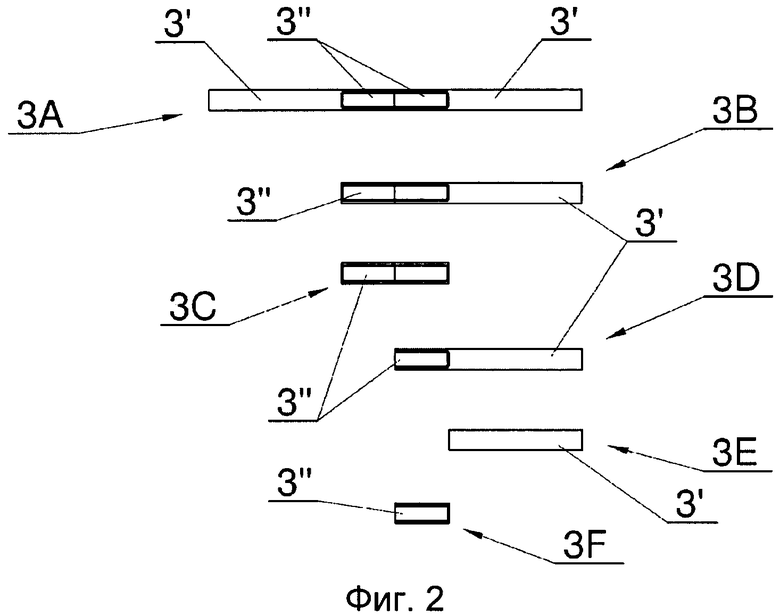

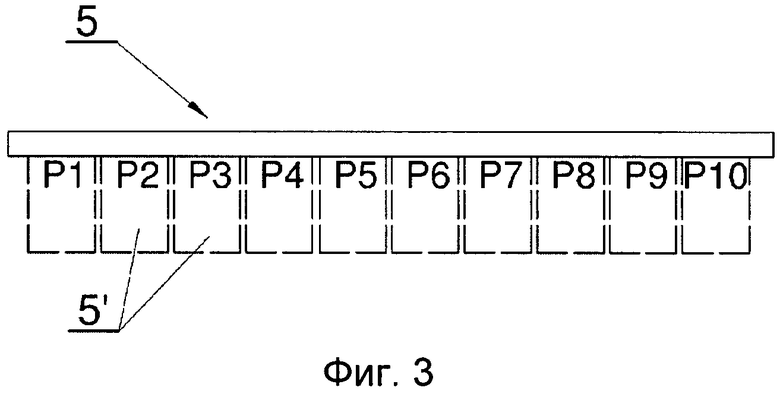

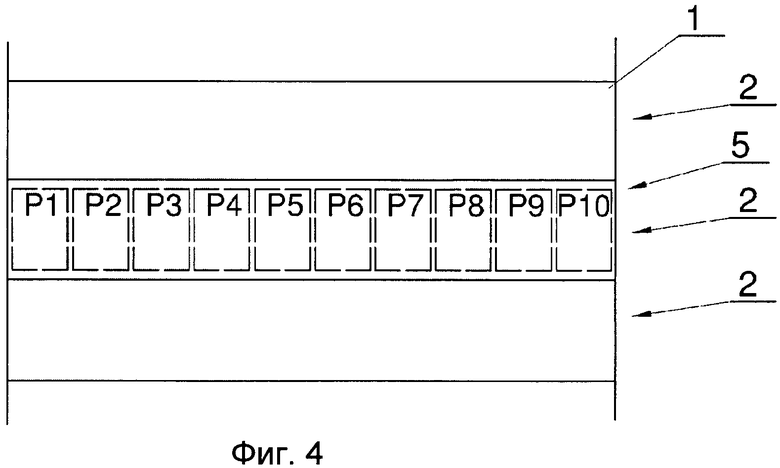

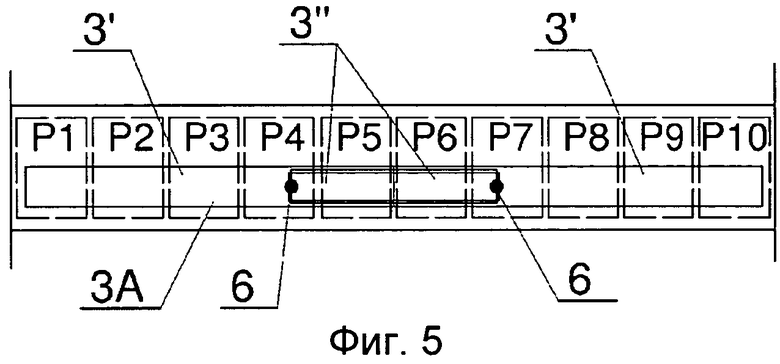

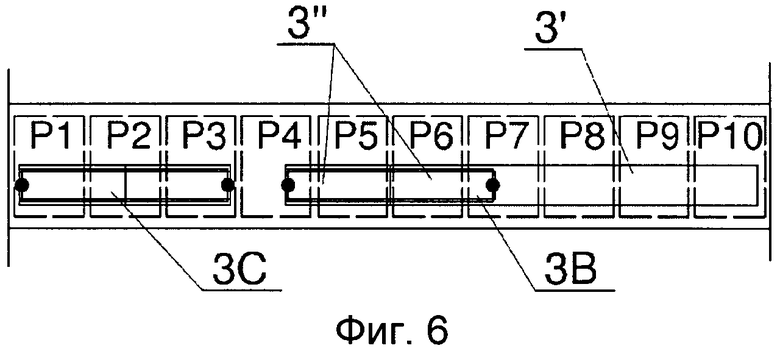

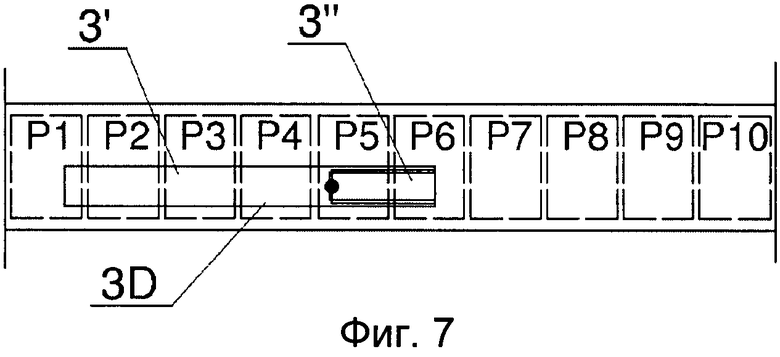

На чертежах представлен примерный вариант осуществления предложенных системы и способа: на фиг.1а-1b показан пример конвейеров в примерном варианте осуществления предложенной системы; на фиг.2 показаны различные типы бракованных стержнеобразных элементов; на фиг.3 показан вид сбоку примера сканирующей головки в изображенном примерном варианте осуществления предложенной системы; на фиг.4 показан вид сверху сканирующей головки; на фиг.5-8 показаны примеры бракованных стержнеобразных элементов, сканируемых сканирующей головкой; на фиг.9 схематически показан примерный вариант осуществления системы; на фиг.10-13 показаны примеры отделений конвейера; на фиг.14 показан еще один примерный вариант осуществления предложенной системы; на фиг.15 показаны другие примерные варианты осуществления предложенной системы.

Фиг.1а-1b изображают примеры конвейеров, которые могут входить в состав одного из вариантов предложенной системы. На фиг.1а показан пример ленточного конвейера 1, а на фиг.1b - пример барабанного конвейера 1'. Оба типа конвейеров снабжены отделениями 2, 2', в которые подают стержнеобразные элементы, в частности стержнеобразные элементы 3, представляющие собой отходы или брак сигаретного производства. Бракованные элементы помещены в лоток 4, из которого они поступают в отделения 2, 2' конвейера 1,1'.

На фиг.2 показаны примеры стержнеобразных элементов 3, представляющих собой брак или отходы сигаретного производства:

- элементы 3A состоят из двух табачных частей 3 и двух фильтрующих частей 3'', образующих две соединенные друг с другом сигареты;

- элементы 3B состоят из одной табачной части 3' и двух фильтрующих частей 3'';

- элементы 3C состоят из двух соединенных друг с другом фильтрующих частей 3'';

- элементы 3D состоят из одной табачной части 3' и одной фильтрующей части 3'', образующих одну готовую сигарету;

- элементы 3E состоят только из одной табачной части 3';

- элементы 3F состоят только из одной фильтрующей части 3''.

На фиг.3 показан пример сканирующей головки 5, принадлежащей предложенной системе. Сканирующая головка 5 содержит множество сканирующих сегментов 5', например, с Р1 по Р10, каждый из которых можно снабдить датчиками различного типа, обнаруживающими наличие или отсутствие объекта в области сканирования, внешний цвет сканируемого объекта, контрастность сканируемых объектов, плотность содержимого сканируемого объекта, или считывающими специальные метки на объекте.

На фиг.4 показан вид сверху сканирующей головки 5, которая расположена над конвейером 1 и проходит вдоль идущих подряд движущихся отделений 2, в которых находятся принятые бракованные элементы 3. Сканирующая головка 5 может быть стационарной или подвижной, с возможностью перемещения с целью сканирования в направлении движения конвейера. Кроме того, головка может быть перемещаемой вдоль отделений 2.

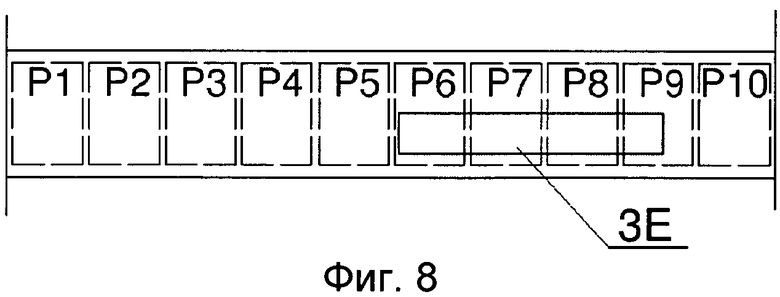

На фиг.5-8 представлены примеры бракованных элементов 3, сканируемых сканирующей головкой 5. На фиг.5 показан элемент 3A, состоящий из двух табачных частей 3', соединенных с двумя фильтрующими частями 3'', при этом сканирующая головка способна, среди прочего, считывать метки 6, специально нанесенные на поверхность сканируемого элемента, например вблизи соединения табачной части 3' с фильтрующей частью 3''. Все сканирующие сегменты 5' будут обнаруживать присутствие элемента 3A, причем сегменты Р4-Р7 будут обнаруживать присутствие фильтрующих частей 3'', сегменты Р4 и Р7 будут обнаруживать присутствие меток 6, а сегменты Р1, Р2, P3, Р8, Р9 и Р10 будут обнаруживать присутствие табачных частей 3'. Результат сканирования передается блоку S управления с фиг.9, причем просканированному отделению приписывается информация о его содержимом. Блок (S) управления может являться программируемым контроллером или промышленным компьютером.

На фиг.6 бракованные элементы 3B, 3C получает другое примерное отделение 2 конвейера 1. Сканирующие сегменты 5', Р1, Р2 и P3 будут обнаруживать присутствие фильтрующих частей 3'', а сегменты Р1 и P3 - присутствие меток 6. Секция Р4 будет обнаруживать присутствие фрагмента фильтрующей части 3'' и присутствие метки 6, а сегменты Р4, Р5, Р6 и Р7 - присутствие табачной части, при этом сегмент Р7 будет обнаруживать присутствие метки 6, а сегменты Р7, Р8, Р9 и Р10 - присутствие табачной части 3'. На фиг.7 показан другой пример отделения 2, в котором находится бракованный элемент 3C. Сегменты Р1-Р6 будут обнаруживать присутствие бракованного элемента, сегменты Р1-Р4 будут обнаруживать присутствие табачной части 3', сегменты Р5 и Р6 будут обнаруживать присутствие фильтрующей части 3'', а сегмент Р5 - присутствие метки 6. Сканирующие сегменты Р6-Р9 с фиг.8 будут обнаруживать присутствие фильтрующей части 3'' бракованного элемента 3F, при этом другие сканирующие сегменты 5' будут выявлять отсутствие элементов. В каждом из описанных выше случаев блок S управления получает информацию о типе и/или типах бракованных элементов и об их положении в отделении.

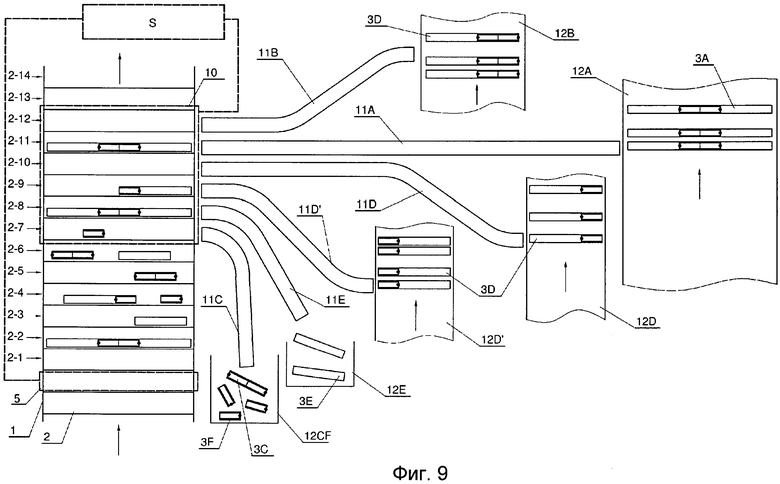

На фиг.9 схематично показан примерный вариант предложенной системы. Фиг.9 иллюстрирует перемещение бракованных элементов различного типа к соответствующим приемным устройствам. В рассматриваемом примере элементы 3A, 3B, 3C, 3D, 3E и 3F транспортируют на конвейере 1 в соответствующих отделениях 2. После сканирования головкой 5 элементы поступают в загрузочную зону 10, содержащую в данном примере отделения 2-7, 2-8, 2-9, 2-10, 2-11 и 2-12. В зоне 10 имеются обычные загрузочные средства, загружающие бракованные элементы из идущих подряд отделений в приемные устройства 12А, 12B, 12CF, 12D, 12D', 12Е. Приемные устройства могут представлять собой, например, контейнеры, каналы, конвейеры. Средствами загрузки элементов управляют на основе сигналов блока управления. На конвейер 12А загружают бракованные элементы 3A, с возможностью дальнейшей передачи для отделения их табачных частей от фильтрующих частей, причем на конвейер 12B помещают элементы 3B. При этом элементы 3D, сканируемые для размещения их фильтрующих частей слева или справа чертежа, подают на конвейеры 12D и 12D'. Благодаря одинаковой ориентации элементов 3D, их можно подавать непосредственно к режущей установке с целью отделения их табачных частей от фильтрующих частей. Элементы 3C и 3F подают к контейнеру 12CF, а элементы 3E - к контейнеру 12Е. Если в одном отделении обнаружены разные типы бракованных элементов 3, например как в отделениях 2-4 и 2-6 на чертеже, элементы не удаляют, а возвращают в лоток с целью помещения обратно на конвейер 1 выше по ходу движения от сканирующей головки.

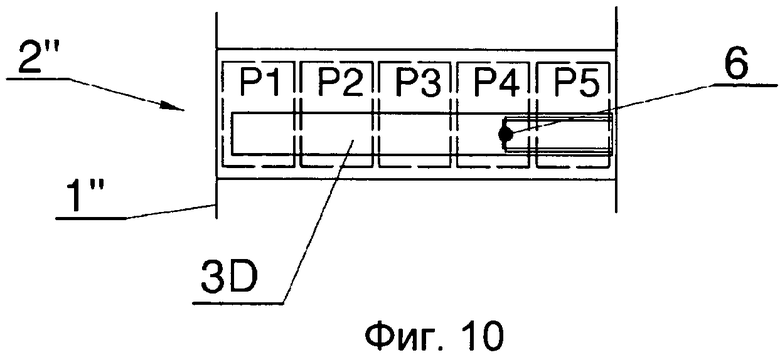

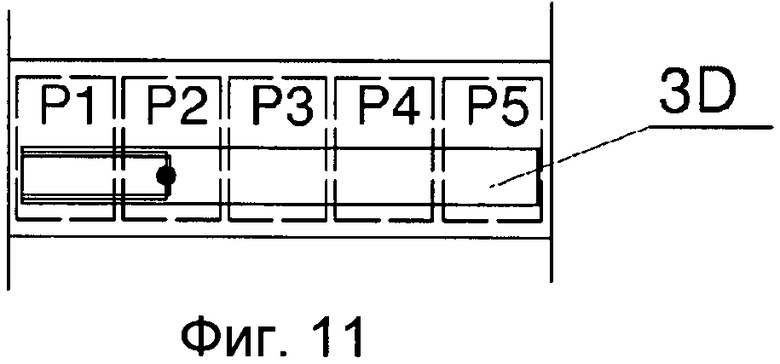

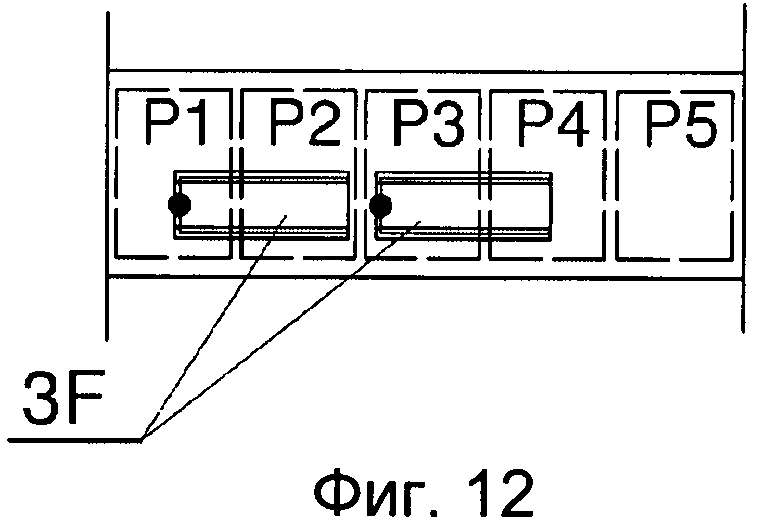

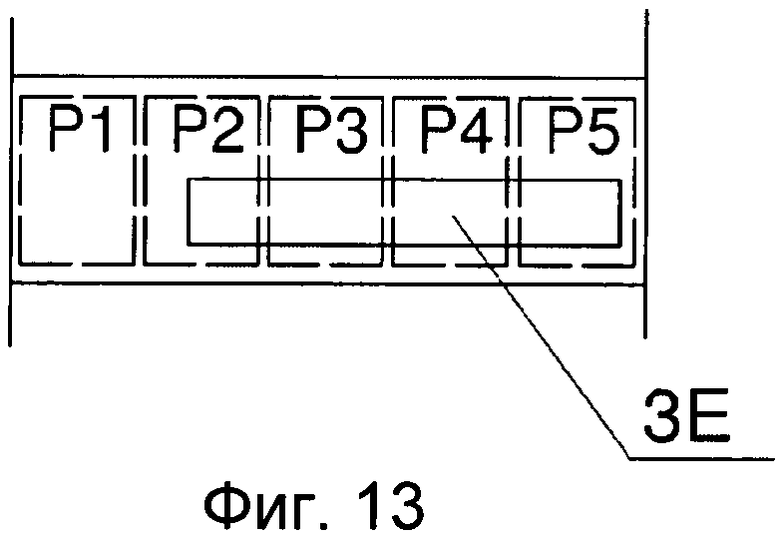

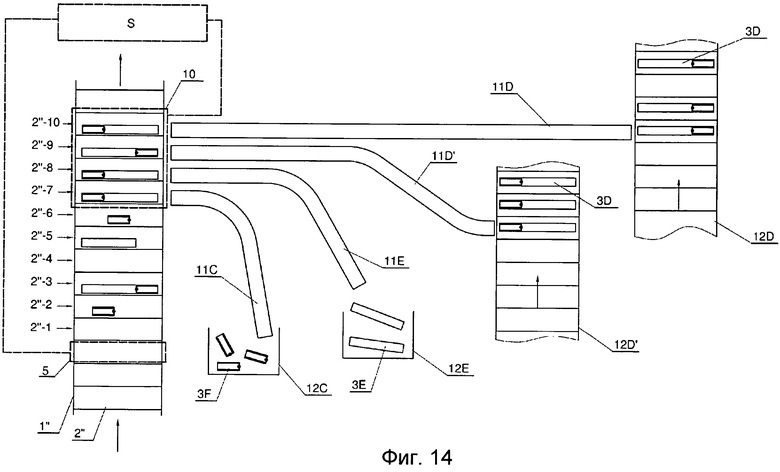

На фиг.10-13 показаны отделения 2'' согласно другому варианту осуществления изобретения, где происходит сортировка стержнеобразных элементов типа 3D, 3E и 3F. В ситуации с фиг.10 все сканирующие сегменты 5' сканирующей головки 5, а именно Р1, Р2, P3, Р4 и Р5, будут обнаруживать присутствие элемента 3D, при этом сегмент Р4 будет обнаруживать присутствие метки 6, а сегменты Р4 и Р5 - присутствие фильтрующей части. Положение элемента 3D с фиг.11 противоположно его положению с фиг.10. Сегмент Р2 обеспечивает обнаружение метки 6, а сегменты Р1 и Р2 - фильтрующей части. Сканирующая головка 5 с фиг.12 обеспечивает обнаружение двух фильтрующих частей, а сегменты Р2 и Р5 с фиг.13 - присутствие элемента 3E. В зоне 10 (фиг.14) имеются обычные загрузочные средства, обеспечивающие загрузку бракованных элементов из идущих подряд отделений в конвейеры или каналы 11C, 11D, 11D', 11Е, загружающих элементы в приемные устройства 12А, 12B, 12CF, 12D, 12D', 12Е. Элементы 3D на конвейере 1'', сканируемые для размещения их фильтрующих частей слева или справа чертежа, подают на конвейеры 13D и 13D'. Благодаря одинаковой ориентации элементов 3D, их можно подавать непосредственно к режущей установке для отделения их табачных частей от фильтрующих частей. Элементы 3C подают к контейнеру 13С, а элементы 3E - к контейнеру 13Е.

На фиг.14 показан другой примерный вариант осуществления предложенной системы, в котором элементы 3D, 3E и 3F транспортируют на конвейере 1'' в отделения 2''. Элементы, просканированные сканирующей головкой 5, перемещают к загрузочной зоне 10, содержащей в данном примере отделения 2''-7. 2''-8, 2''-9 и 2''-10. Пример иллюстрирует сортировку бракованных элементов 3, содержащих не более одной фильтрующей части и одной табачной части. В загрузочной зоне 10 имеются обычные загрузочные средства, обеспечивающие загрузку бракованных элементов из соответствующих отделений 11С, 11D, 11D', 11Е в приемные устройства 12С, 12D, 12D', 12Е. Элементы 3D, сканируемые для размещения на конвейере 1'' с фильтрующими частями слева или справа чертежа, загружают на конвейеры 12D и 12D'. Благодаря одинаковой ориентации элементов 3D, их можно подавать непосредственно к режущей установке для отделения их табачных частей от фильтрующих частей. Элементы 3F подают к контейнеру 12С, а элементы 3E - к контейнеру 12Е.

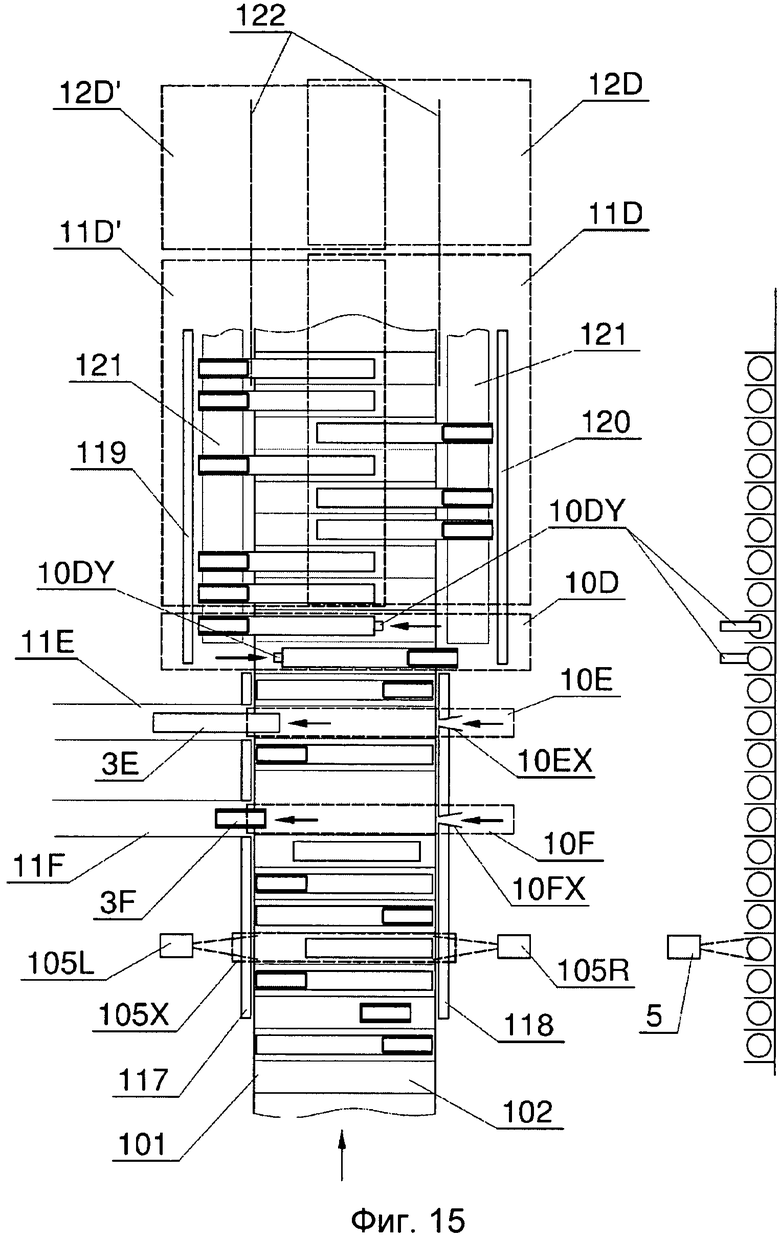

Фиг.15 иллюстрирует еще один примерный вариант системы для осуществления способа укладки стержнеобразных бракованных элементов 3, помещенных на конвейер 101, снабженный отделениями 102. Пример иллюстрирует сортировку бракованных элементов, содержащих не более одной фильтрующей части и одной табачной части.

Сканирующая головка 5, содержащая множество сканирующих сегментов 5', ориентирована вдоль отделений 102. Область сканирования головки 5 отмечена номером позиции 105Х. В данном варианте сканирующая головка дополнительно снабжена сегментами 105R, 105L, направленными в сторону концевых частей бракованных элементов 3 и предназначенными для анализа цвета или плотности бракованных элементов 3. По результатам сканирования данные о количестве и содержимом идущих подряд отделений приписываются соответствующим отделениям и сохраняются в блоке управления с целью сортировки бракованных элементов путем загрузки их в подходящие приемные устройства. Конвейер 101 движется вверх (на чертеже), перемещая идущие подряд отделения 102 через зоны работы средств загрузки элементов из идущих подряд отделений в подходящие приемные устройства. Внутри отделений обеспечено направление элементов посредством поперечных направляющих 117, 118. Загрузочные средства, образованные пневматическими соплами 10FX, размещенными в загрузочной зоне 10F, перемещают бракованные элементы 3F из идущих подряд отделений в конвейер или в канал 11F, откуда элементы 3F подаются к приемному устройству 12F (не показано). Приемное устройство может представлять собой, например, контейнеры, каналы, конвейеры. Направление потока сжатого воздуха из сопла, размещенного в стенке поперечной направляющей, отмечено стрелками, направленными в сторону конвейера или канала 11F. В загрузочной зоне 10Е находится загрузочное средство, образованное пневматическими соплами, подающими бракованные элементы 3E из идущих подряд отделений в конвейер или в канал НЕ, загружающих элементы 3E в приемное устройство 12F (не показано). Приемное устройство может представлять собой, например, контейнеры, каналы, конвейеры. Как и в случае с элементами 3F, направление потока сжатого воздуха, движущего элементы 3E, показано стрелками. Сигналы, используемые для управления соплами 10FX, 10ЕХ, поступают, как в вышеописанных примерах, из блока управления (не показан). Загрузочная зона 10D представляет собой зону работы средств в виде толкателей 10DY, обеспечивающих загрузку стержнеобразных бракованных элементов 3D. В зависимости от информации, касающейся бракованных элементов 3D и сохраняемой во время сканирования, в частности касательно позиционирования их фильтрующих частей, элементы перемещают влево или вправо (на чертеже) внутри подходящих поперечных направляющих 119, 120. Результатом действия толкателей является размещение элементов 3D в двух каналах 11D, 11D', которые могут перекрываться друг с другом таким образом, что элементы 3D частично опираются на элементы 121, а могут иметь некоторое взаимное расстояние и не перекрываться. Опорные элементы 121 можно выполнить и в виде конвейеров, движущихся со скоростью, равной скорости конвейера 101. Приемные устройства 12D, 12D' можно расположить таким образом, чтобы они являлись продолжением каналов 11D, 11D'. Дополнительно приемные устройства можно снабдить режущими средствами для отделения табачных частей от фильтрующих частей путем разреза элементов 3D вдоль линии 122. Можно использовать, например, дисковые ножи, ножи с прямым лезвием, лазерные или гидравлические ножи.

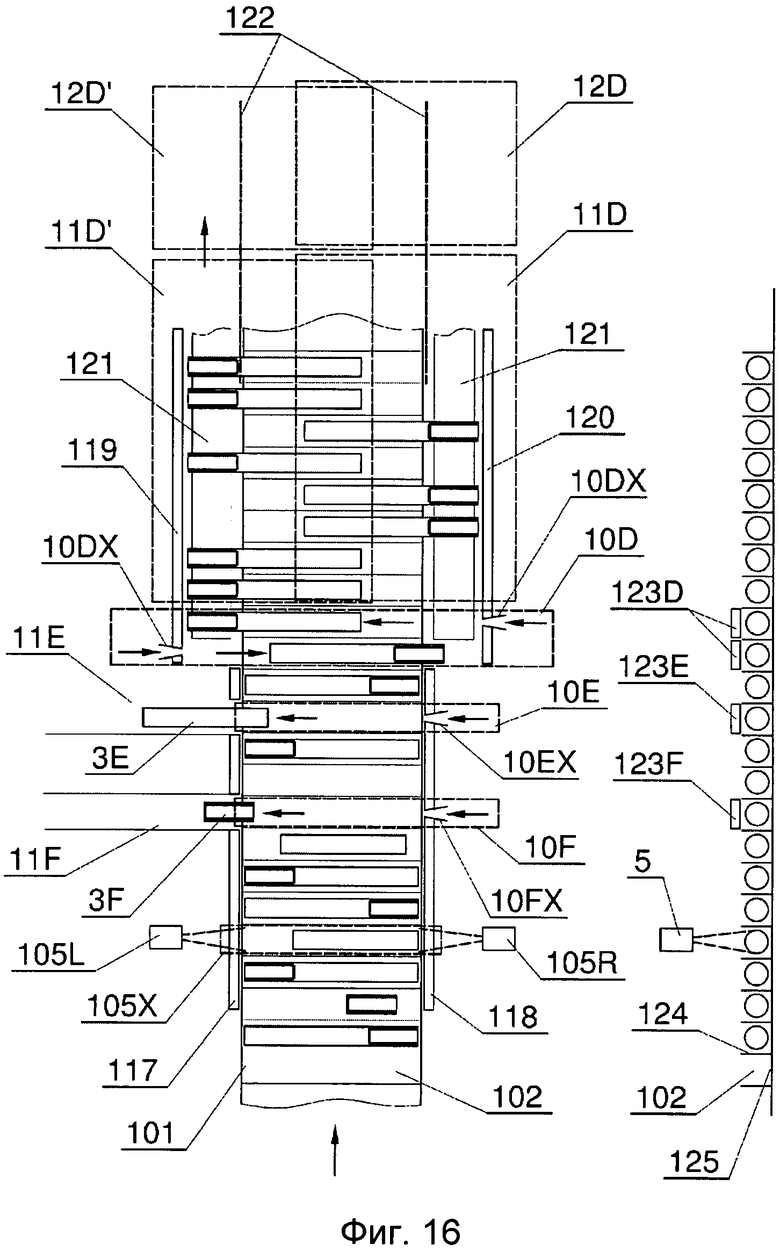

На фиг.16 представлен вариант, сходный с вариантом с фиг.15, в котором элементы 3D перемещают влево или вправо по зоне 10D с помощью загрузочного средства в виде пневматических сопел 10DX. Для повышения эффективности перемещения элементов 3F, 3E и 3D в зонах 10F, 10Е и 10D используют средства 123F, 123Е и 123D закрытия отделений 102, обеспечивающие подачу сжатого воздуха в каналы, образованные стенками 124 и нижней частью 125 отделений 102 и соответствующего элемента 123F, 123Е или 123D.

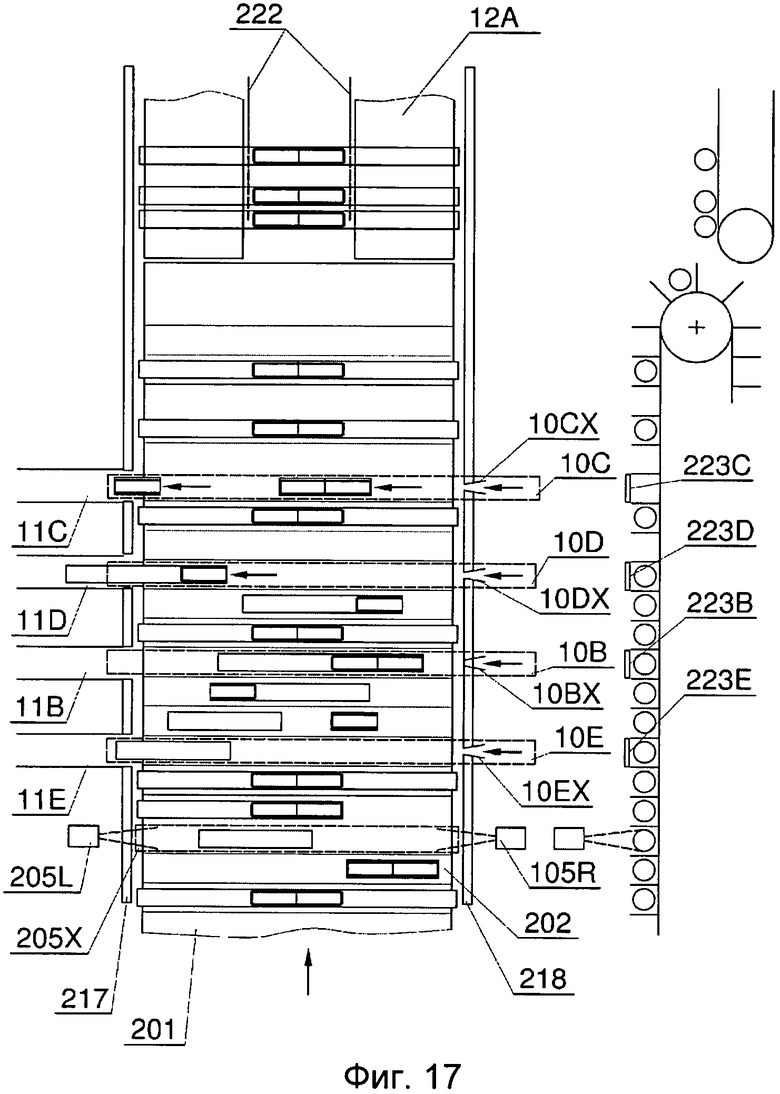

На фиг.17 представлен еще один примерный вариант осуществления системы для укладки стержнеобразных бракованных элементов 3, модифицированный для сортировки элементов, содержащих не более двух табачных частей и двух фильтрующих частей. Бракованные элементы 3 транспортируют на конвейере 201, снабженном отделениями 202. Сканирующая головка 5, содержащая множество сканирующих сегментов 5', расположена вдоль отделений 202. Область сканирования сканирующей головки отмечена номером позиции 205Х. В данном варианте сканирующая головка дополнительно снабжена сегментами 205R и 205L, направленными в сторону концевых частей бракованных элементов 3 и предназначенных для анализа цвета и плотности бракованных элементов 3. По результатам сканирования данные о количестве и содержимом идущих подряд отделений приписывают соответствующим отделениям и сохраняют в блоке управления с целью сортировки бракованных элементов путем загрузки их в соответствующие приемные устройства. Конвейер 201 движется вверх (на чертеже), перемещая идущие подряд отделения 202 через зоны работы средств, загружающих элементы из идущих подряд отделений в подходящие приемные устройства. Внутри отделений обеспечено направление элементов посредством поперечных направляющих 217, 218. Загрузочные средства в виде пневматических сопел 10ЕХ, расположенных в боковой направляющей 218, находятся в загрузочной зоне 10Е, загружая бракованные элементы 3E из идущих подряд отделений в конвейер или в канал 11Е, откуда элементы 3E подают в приемное устройство 12Е (не показано). Приемное устройство может представлять собой, например, контейнер, канал, конвейер. В загрузочной зоне 10B находятся загрузочные средства в виде пневматических сопел 10BX, расположенных в боковой направляющей 218 и загружающих бракованные элементы 3B из идущих подряд отделений в конвейер или в канал 11B, откуда элементы 3B подают в приемное устройство 12B (не показано). Аналогичным образом в загрузочной зоне 10D имеются загрузочные средства в виде пневматических сопел 10DX, расположенных в боковой направляющей 218 и загружающих бракованные элементы 3D из отделений в конвейер или в канал 11D, откуда элементы 3D подают в приемные устройства 12D (не показаны). В крайней загрузочной зоне 10С имеются загрузочные средства в виде пневматических сопел 10СХ, расположенных в боковой направляющей 218 и загружающих бракованные элементы 3C из отделений в конвейер или в канал 11C, откуда элементы 3C подают в приемное устройство 12С (не показано). Сигналы, используемые для управления загрузочных средств в виде сопел 10ЕХ, 10BX, 10DX и 10СХ и поступающие из блока управления (не показан), генерируются на основе информации, считываемой сканирующей головкой 205. Зоны 10Е, 10B, 10D и 10С снабжены закрывающими средствами 223Е, 223B, 223D и 223С для повышения эффективности отбраковки элементов сжатым воздухом. Бракованные элементы 3A, позиционируемые таким образом, чтобы, путем отрезания режущей установкой вдоль линии 222, можно было отделить их табачные части от фильтрующих частей, перемещают дальше к приемному устройству 12А.

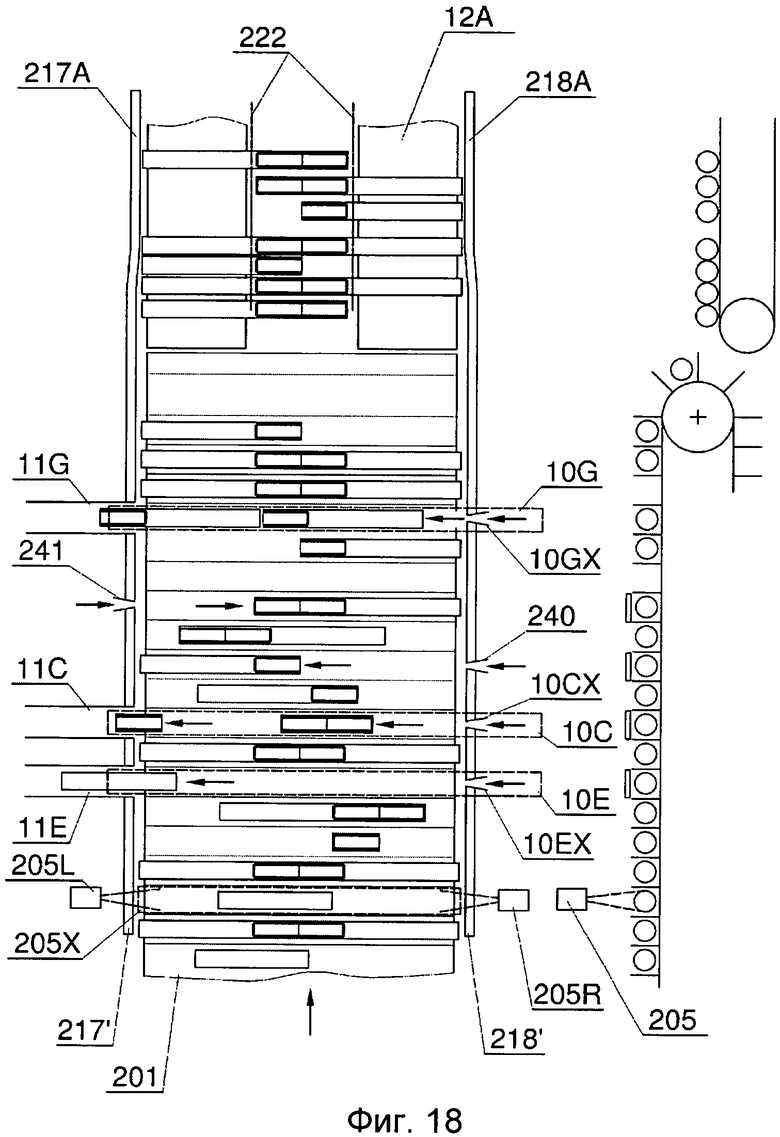

Сходный пример показан на фиг.18. В загрузочных зонах 10Е и 10С находятся загрузочные средства в виде сопел 10ЕХ и 10СХ, подающих элементы 3E, 3C и 3F к каналам или конвейерам 11Е и 11C. При этом бракованные элементы 3B и 3D, фильтры которых направлены на чертеже вправо, смещаются пневматическим соплом 240 вплоть до поперечной направляющей 217'. Бракованные элементы 3B и 3D, фильтры которых направлены на чертеже влево, смещаются пневматическим соплом 241 вплоть до поперечной направляющей 218'. Бракованные элементы 3D с одинаковой ориентацией отбраковываются в зоне 10G; кроме того, в этой зоне может выполняться отбраковка и других элементов различного типа, которые находятся в одних отделениях. Элементы, отбракованные в этой зоне, помещают обратно на конвейер 201, выше по ходу движения от области 205Х сканирования. Конвейер 201 перемещает элементы, оставшиеся в его отделениях, вплоть до зоны 12А, где табачные части могут быть отделены от фильтрующих частей вдоль линии 222. Точность отрезания можно повысить, уменьшив расстояние между концевыми частями направляющих 217А, 218А относительно расстояния между концевыми частями направляющих 217', 218', и уменьшив таким образом зазор, в пределах которого элементы могут быть расположены в отделениях.

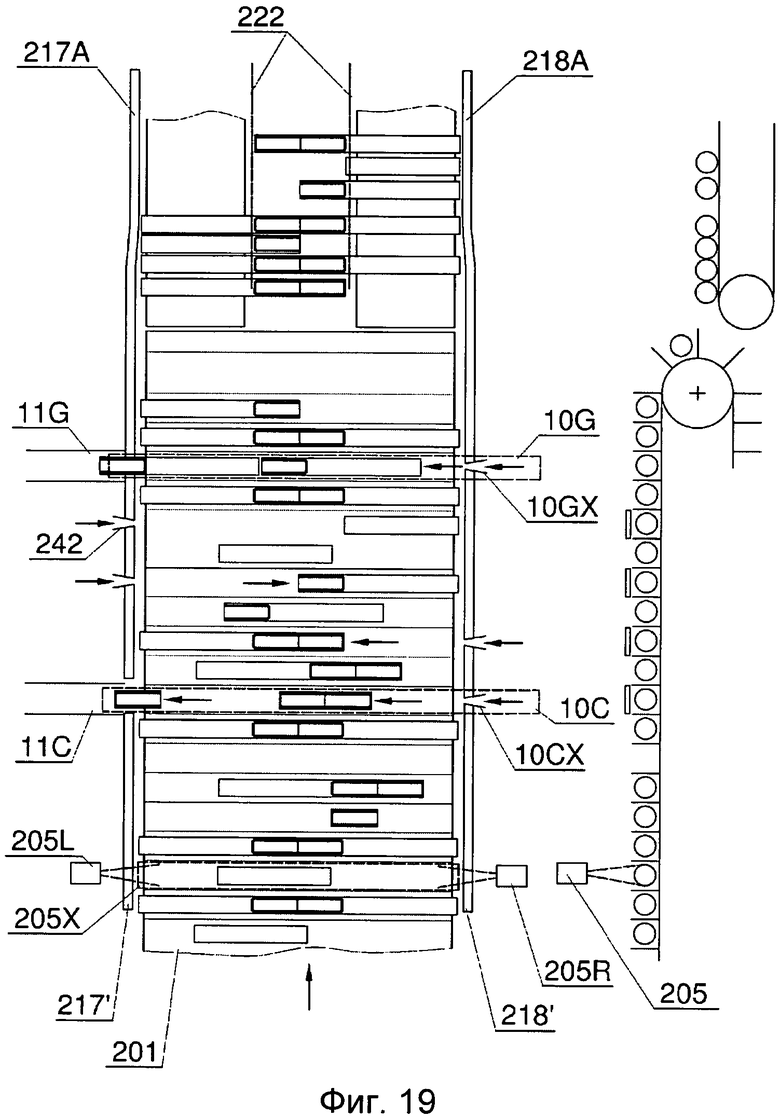

В примере с фиг.19, вместо перемещения элементов 3E по каналу или конвейеру 11Е, их смещают вплоть до направляющей 218' посредством сопла 242.

Изобретение относится к способу укладки стержнеобразных элементов, согласно которому неупорядоченную совокупность стержнеобразных элементов подают на конвейер, выполненный с возможностью укладки на нем указанных элементов во множество отделений в продольном направлении внутри каждого отделения и поперек направления движения конвейера, причем отделения имеют длину, позволяющую принять по меньшей мере одну фильтрующую часть и по меньшей мере одну табачную часть сигареты, причем тип, количество и расположение частей элемента, принятого каждым соответствующим отделением конвейера, определяют путем по меньшей мере однократного сканирования каждого из идущих подряд отделений конвейера, причем результат сканирования передают блоку (S) управления, где каждому отделению приписывают информацию о его содержимом, после чего элементы сортируют на основе информации, полученной от блока управления, по типу и по количеству частей, образующих каждый элемент, а также по расположению указанных частей в отделении, путем перемещения указанных элементов, размещенных в идущих подряд отделениях, к подходящим приемным устройствам, выбранным на основе информации, полученной от блока управления. Технический результат заключается в обеспечении укладки стержнеобразных бракованных элементов из смеси элементов различного типа. 2 н. и 18 з.п. ф-лы, 20 ил.

1. Способ укладки стержнеобразных элементов, согласно которому неупорядоченную совокупность стержнеобразных элементов (3A…3F), каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет, подают на конвейер (1, 1', 101, 201), выполненный с возможностью укладки на нем указанных элементов во множество отделений (2, 2', 102, 202) в продольном направлении внутри каждого отделения и поперек направления движения конвейера, причем отделения имеют длину, позволяющую принять по меньшей мере одну фильтрующую часть и по меньшей мере одну табачную часть сигареты, отличающийся тем, что тип, количество и расположение частей элемента (3A…3F), принятого каждым соответствующим отделением (2, 2', 102, 202) конвейера, определяют путем по меньшей мере однократного сканирования каждого из идущих подряд отделений (2, 2', 102, 202) конвейера (1, 1', 101, 201), причем результат сканирования передают блоку (S) управления, где каждому отделению (2, 2', 102, 202) приписывают информацию о его содержимом, после чего элементы (3A…3F) сортируют на основе информации, полученной от блока (S) управления, по типу и по количеству частей, образующих каждый элемент, а также по расположению указанных частей в отделении (2, 2', 102, 202), путем перемещения указанных элементов, размещенных в идущих подряд отделениях (2, 2', 102, 202), к подходящим приемным устройствам, выбранным на основе информации, полученной от блока (S) управления.

2. Способ по п.1, отличающийся тем, что каждое отделение (2, 2', 102, 202) конвейера (1, 1', 101, 201) имеет длину, кратную сумме длин фильтрующей части и табачной части элемента.

3. Способ по п.1, отличающийся тем, что сканирование выполняют посредством неподвижной продольной сканирующей головки (5), расположенной над конвейером (1, 1', 101, 201) в направлении вдоль отделений (2, 2', 102, 202).

4. Способ по любому из пп.1-3, отличающийся тем, что сканирование каждого из отделений (2, 2', 102, 202) выполняют путем отдельного сканирования каждого из его соседних индивидуальных секторов, причем каждый сектор имеет длину, не превышающую длины фильтрующей части сигареты.

5. Способ по п.1, отличающийся тем, что каждое отделение (2, 2', 102, 202) сканируют более одного раза посредством подвижной сканирующей головки (5), перемещаемой выше и вдоль конвейера (1, 1', 101, 201).

6. Способ по любому из пп.1 или 5, отличающийся использованием сканирующей головки (5), позволяющей обнаруживать по меньшей мере один из следующих признаков: наличие или отсутствие элемента (3A…3F) в отделении, наружный цвет элемента, плотность содержимого элемента, контрастность сканируемых элементов, присутствие распознаваемой метки на элементе.

7. Способ по п.1, отличающийся тем, что идущие подряд элементы сортируют и перемещают к подходящему приемному устройству путем размещения их в отдельных камерах (12A, 12B, 12B', 12CF, 12D, 12D', 12E) приемного устройства, собирая в указанные камеры (12A, 12B, 12B', 12CF, 12D, 12D', 12E) элементы из групп, включающих в себя: элементы (3A), состоящие из двух табачных частей, соединенных с двумя фильтрующими частями; элементы (3B), состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на первой стороне отделения; элементы (3B), состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на противоположной стороне отделения; элементы (3C, 3F), состоящие исключительно из фильтрующих частей; элементы (3D), состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на первой стороне отделения; элементы (3D), состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на второй стороне отделения; элементы (3E), состоящие исключительно из табачных частей; причем элементы из отделений, в которых обнаружено более одного элемента, возвращают и помещают обратно на конвейер.

8. Способ по п.1, отличающийся тем, что стержнеобразные элементы (3A…3F) перемещают к приемным устройствам, используя загрузочные средства, содержащие пневматические сопла (10DX, 10BX, 10CX, 10DX, 10EX, 10FX) или толкатели (10DY).

9. Система для укладки стержнеобразных элементов (3A…3F), каждый из которых образован по меньшей мере одной частью из группы, включающей в себя фильтрующие части сигарет и табачные части сигарет, содержащая: конвейер (1, 1', 101, 201), выполненный с возможностью подачи на него неупорядоченной совокупности стержнеобразных элементов и укладки указанных элементов во множество отделений (2, 2', 102, 202) в продольном направлении внутри каждого отделения и поперек направления движения конвейера, причем отделения имеют длину, позволяющую принять по меньшей мере одну фильтрующую часть и по меньшей мере одну табачную часть сигареты, отличающаяся тем, что над конвейером (1, 1', 101, 201) расположено сканирующее устройство, выполненное с возможностью по меньшей мере однократного сканирования каждого из идущих подряд отделений (2, 2', 102, 202) конвейера (1, 1', 101, 201) и определения типа, количества и расположения частей элемента (3A…3F), принятого каждым соответствующим отделением (2, 2', 102, 202); при этом указанная система снабжена также блоком (S) управления, приписывающим каждому отделению (2, 2', 102, 202) информацию о его содержимом; причем дополнительно система снабжена загрузочными средствами и приемным устройствами элементов (3A…3F), сортируемых на основе информации, полученной от блока (S) управления, по типу и по количеству частей, образующих элемент, а также по расположению указанных частей внутри отделения (2, 2', 102, 202), причем загрузочные средства и приемные устройства взаимодействуют с блоком (S) управления.

10. Система по п.9, отличающаяся использованием конвейера (1, 1', 101, 201) ленточного или барабанного типа.

11. Система по любому из пп.9 или 10, отличающаяся тем, что блок управления (S) представляет собой программируемый контроллер или промышленный компьютер.

12. Система по любому из пп.9 или 10, отличающаяся тем, что сканирующее устройство представляет собой неподвижную продольную сканирующую головку (5), расположенную над конвейером (1) в направлении вдоль отделений (2, 2', 102, 202).

13. Система по любому из пп.9 или 10, отличающаяся тем, что каждое отделение (2, 2', 102, 202) конвейера (1, 1', 101, 201) имеет длину, позволяющую принять не более одной фильтрующей части и одной табачной части элемента.

14. Система по любому из пп.9 или 10, отличающаяся тем, что каждое отделение (2, 2', 102, 202) конвейера (1, 1', 101, 201) имеет длину, кратную сумме длин фильтрующей части и табачной части элемента.

15. Система по п.9, отличающаяся тем, что сканирующее устройство представляет собой подвижную сканирующую головку (5), перемещаемую выше и вдоль конвейера (1, 1', 101, 201).

16. Система по любому из пп.9 или 15, отличающаяся тем, что сканирующая головка (5) содержит множество сканирующих сегментов (Р1…Pn), каждый из которых снабжен датчиком, обнаруживающим по меньшей мере один из следующих признаков: наличие или отсутствие элемента (3A…3F) в отделении, наружный цвет элемента, плотность содержимого элемента, контрастность сканируемых элементов, присутствие распознаваемой метки на элементе.

17. Система по п.9, отличающаяся тем, что приемные устройства содержат предпочтительно контейнеры, приемные каналы или конвейеры, в которые по каналам (11A, 11B, 11C, 11D, 11D', 11E, 11F) загружают элементы (3A…3F) из отдельных отделений (2, 2', 102, 202) конвейера (1, 1', 101, 201).

18. Система по п.9, отличающаяся тем, что приемные устройства содержат отдельные камеры (12A, 12B, 12B', 12CF, 12D, 12D', 12E) для сбора элементов из групп, включающих в себя: элементы (3A), состоящие из двух табачных частей, соединенных с двумя фильтрующими частями; элементы (3B), состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на первой стороне отделения; элементы (3B), состоящие из одной табачной части, соединенной с двумя фильтрующими частями, причем табачная часть находится на противоположной стороне отделения; элементы (3C, 3F), состоящие исключительно из фильтрующих частей; элементы (3D), состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на первой стороне отделения; элементы (3D), состоящие из табачной части, соединенной с фильтрующей частью, причем табачная часть находится на второй стороне отделения; элементы (3E), состоящие исключительно из табачных частей.

19. Система по п.9, отличающаяся тем, что загрузочные средства содержат пневматические сопла (10DX, 10BX, 10CX, 10DX, 10EX, 10FX) или толкатели (10DY).

20. Система по п.14, отличающаяся тем, что она взаимодействует с режущим устройством для отделения табачных частей от фильтрующих частей.

| RU 2002134747 A, 27.04.2004 | |||

| Устройство для отбраковки папирос | 1961 |

|

SU141087A1 |

| US 20060180166 A1, 17.08.2006 | |||

Авторы

Даты

2014-10-27—Публикация

2012-12-24—Подача