Уровень техники, к которой относится изобретение

1. Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к способам литьевого формования композитов (ЛФК), в которых термореактивную смолу вводят в форму, которая содержит волокнистую основу. Смола пропитывает насквозь волокнистую основу и затвердевает в форме, образуя конечную композитную структуру. Более конкретно, настоящее изобретение предназначено для продления технологического интервала смол для ЛФК таким образом, чтобы смолы можно было вводить в более крупные и более сложные структуры.

2. Описание предшествующего уровня техники

Композитные материалы используют в самых разнообразных проектах, в которых структура должна иметь высокое соотношение прочности и массы. Двумя основными компонентами композитных материалов являются полимерная матрица и волокнистая опорная структура, которая армирует смолу. Существует широкое разнообразие способов для совместного соединения смолы и волокнистой основы с образованием структур, которые можно отверждать для получения конечной композитной структуры. Выбор конкретного способа для использования зависит от многих факторов, включая типы смолы и волокна, размеры структуры, сложность, стоимость, требования соотношения массы и прочности и вопросы контроля качества.

Например, во многих случаях в качестве способа изготовления композитных структур достаточно просто вручную пропитывать смолой волокнистую основу, используя щетку или валик. В других ситуациях смолу вводят в волокнистую основу, используя специализированное оборудование для изготовления предварительно пропитанной волокнистой основы (препрег). После этого один или более слоев препрега помещают на поверхность или внутрь шаблона, чтобы получить желательную форму, которую затем отверждают, образуя конечную композитную структуру.

Способы литьевого формования композитов (ЛФК) представляют собой распространенные способы, которые широко используют для изготовления композитных структур. Два примера способов ЛФК представляют собой литьевое прессование смолы (ЛПС) и введение жидкой смолы (ВЖС). Способы ЛПС и ВЖС широко используют в таких отраслях, как аэрокосмическая промышленность, где необходимо изготовление сложных деталей или конструкций, которые должны надежно и воспроизводимо соответствовать строгим ограничениям в отношении прочности и массы. Способы ЛПС обычно включают впрыскивание смолы в форму, которая содержит предварительно изготовленную волокнистую основу.

Количество смолы, которую впрыскивают в форму, и технологические условия в форме тщательно контролируют, чтобы обеспечить полное и равномерное заполнение смолой волокнистой основы. В способах ВЖС используют форму, которая имеет гибкую мембрану в качестве верхней обрабатываемой поверхности. Жидкую смолу втягивают в форму путем создания вакуума в форме. Смола быстро растекается по поверхности волокнистой заготовки, образуя слой высокопористой «текучей среды». Смолу вводят по всей толщине заготовки и затем отверждают перед извлечением из формы готового композита из волокон и смолы.

Смолы, которые используют в способах ЛФК, обычно называют термином «смолы для ЛФК». Как бисмалеимидные смолы, так и эпоксидные смолы представляют собой распространенные смолы для ЛФК. Определенный тип эпоксидной смолы для ЛФК, которая содержит порошковый аминный отвердитель, является полезным в ситуациях, в которых желательна высокая жесткость. Такого типа смолы для ЛФК поставляют на продажу фирмы Hexcel Corporation (Дублин, штат Калифорния) и Cytec Corporation (Анахайм, штат Калифорния) под торговыми наименованиями ST15 и PR520 соответственно. Эти эпоксидные смолы для ЛФК содержат компонент эпоксидной смолы и аминный отвердитель. Аминный отвердитель присутствует в виде частиц, которые диспергированы в массе компонента эпоксидной смолы. На практике было обнаружено, что частицы отвердителя крупнее, чем отверстия во многих волокнистых основах. В результате частицы, естественно, отфильтровываются от смолы для ЛФК волокнистой основой при введении смолы в форму.

Важная задача для любого способа ЛФК, в котором используют порошковые отвердители, заключается в том, чтобы убедиться в растворении частиц отвердителя до того, как их сможет отфильтровать волокнистая основа. Частицы аминного отвердителя, который обычно используют в отверждаемых аминами эпоксидных смолах для ЛФК, растворяются в компоненте эпоксидной смолы при температурах, составляющих приблизительно от 150°C до 160°C. Эта температура растворения частиц всего лишь на 30°C-40°C ниже температуры формования или отверждения, которую обычно используют для данных смол. Соответственно, в устройствах ЛФК постоянно возникает проблема достаточного нагревания смолы для обеспечения растворения частиц, избегая в то же время преждевременного гелеобразования или отверждения смолы для ЛФК.

Традиционный способ переработки эпоксидных смол для ЛФК, которые содержат порошковые аминные отвердители, заключается в том, чтобы использовать сочетание нагревания перед впрыскиванием и нагревания формы, обеспечивая растворение частиц отвердителя до того, как они могут быть захвачены волокнистой основой. Как правило, температуру формы поддерживают выше температуры растворения, и смолу подогревают до температуры растворения перед введением только в течение времени, которое необходимо для обеспечения того, чтобы сочетание температуры предварительного нагревания и формы приводило к своевременному растворению частиц. Температуру формы повышают до конечной температуры отверждения только после полного насыщения волокнистой структуры. Такой способ хорошо работает и обеспечивает то, что аминный отвердитель равномерно распределяется в массе смолы.

Вязкость смолы для ЛФК во время ее введения в форму должна быть достаточно низкой, чтобы позволить смоле пропитать волокнистую основу. Вязкость смолы постепенно повышается с течением времени вследствие химической реакции, пока она не достигает уровня, на котором смола больше не способна течь, и дальнейшее пропитывание волокнистой основы прекращается. «Технологический интервал» представляет собой время, в течение которого вязкость смолы увеличивается от относительно низкого уровня, при котором материал протекает сквозь волокнистую основу, до относительно высокого уровня, при котором материал не течет и дальнейшее пропитывание смолой затрудняется, если не становится невозможным.

Технологический интервал смолы для ЛФК, которая включает порошковый аминный отвердитель, в описанном выше традиционном способе составляет приблизительно от 30 до 45 минут. Такая продолжительность технологического интервала хорошо работает для многих ситуаций, где волокнистая структура является достаточно мелкой, и волокнистая основа является достаточно пористой, чтобы обеспечить полное введение смолы, прежде чем смола станет чрезмерно вязкой. Однако существует ряд ситуаций, в которых может потребоваться более 45 минут для полного введения смолы для ЛФК в волокнистую заготовку. Это особенно актуально в случае крупных и/или сложных структур. Соответственно, желательно продление технологического интервала ЛФК в случае смол для ЛФК, которые содержат порошковые отвердители таким образом, чтобы можно было формовать более широкий ассортимент композитных структур.

Сущность изобретения

В соответствии с настоящим изобретением было обнаружено, что технологический интервал смол для литьевого формования композитов (ЛФК), которые содержат порошковые отвердители, можно продлить, если смолу направить на стадию термической обработки перед введением ее в форму и выдерживать форму при температуре, которая является более низкой, чем температура растворения частиц, до достижения желательной степени внедрения смолы в волокнистую основу.

Настоящее изобретение основано на обнаружении того, что технологический интервал ЛФК в случае данной смолы для ЛФК можно продлить, если неотвержденную смолу сначала нагревать до температуры растворения порошкового отвердителя в течение достаточного времени для растворения частиц и образования смеси с термически обработанной смолой. Термически обработанную полимерную смесь затем охлаждают, образуя низковязкую полимерную смесь, которая является подходящей для впрыскивания в форму и внедрения в волокнистую структуру.

В качестве отличительной черты настоящего изобретения низковязкую полимерную смесь в форме выдерживают при температуре выдерживания, которая является более низкой, чем температура растворения порошкового отвердителя. Полимерную смесь выдерживают при температуре выдерживания в течение времени выдерживания, достаточного для полного внедрения смолы в волокнистую структуру. После окончания времени выдерживания полимерную смесь отверждают при температуре отверждения для смолы. Максимальное время выдерживания для низковязкой полимерной смеси соответствует технологическому интервалу для смолы.

Настоящее изобретение особенно хорошо пригодно для использования в способах ЛФК, где для смолы требуются относительно продолжительные технологические интервалы, чтобы обеспечить полное внедрение смолы в крупные и/или сложные волокнистые основы. Было обнаружено, что технологический интервал в случае смол для ЛФК, которые содержат порошковые отвердители, может увеличиваться более чем вдвое, когда смолу термически обрабатывают и затем выдерживают в форме при температуре выдерживания в соответствии с настоящим изобретением. Кроме того, настоящее изобретение хорошо пригодно для использования в способах ЛФК, где требуется продолжительный технологический интервал, чтобы обеспечить полное и равномерное внедрение смолы во всю структуру волокнистой основы. Продолжительный технологический интервал представляет собой преимущество в ситуациях, в которых пористость волокнистой основы или другие особенности конструкции делают затруднительным внедрение смолы в деталь. Продолжительный технологический интервал, обеспечиваемый настоящим изобретением, гарантирует полное и равномерное пропитывание волокнистой основы смолой.

Описанные выше и другие многочисленные отличительные характеристики и сопутствующие преимущества настоящего изобретения станут более понятными, если обратиться к следующему подробному описанию, рассматриваемому в сочетании с сопровождающими его чертежами.

Краткое описание чертежей

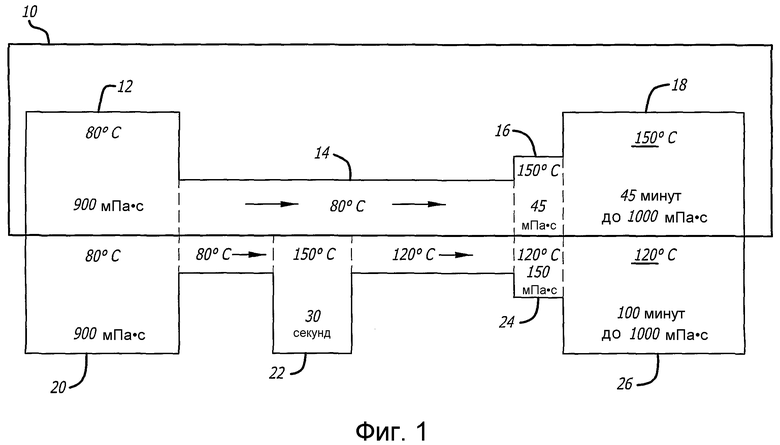

Фиг.1 представляет схематическое изображение, иллюстрирующее традиционный способ ЛФК, который приведен в верхней половине чертежа, по сравнению с примерным способом ЛФК в соответствии с настоящим изобретением, который приведен в нижней половине чертежа.

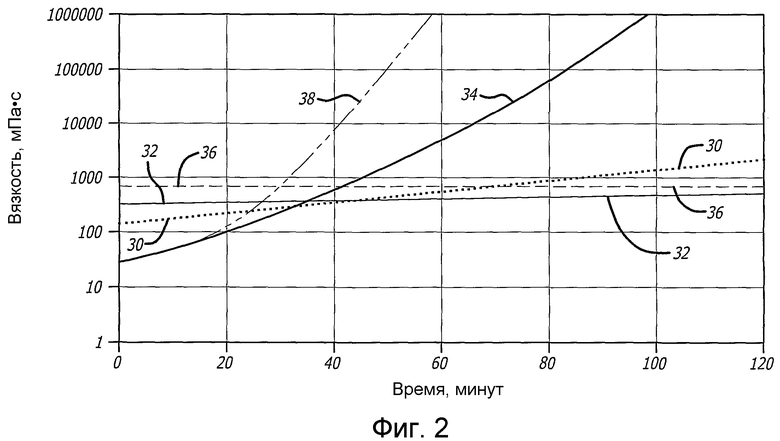

Фиг.2 представляет график, показывающий, как вязкость двух примерных смол для ЛФК быстро увеличивается при использовании способа ЛФК предшествующего уровня техники по сравнению с вязкостью смолы при использовании способа ЛФК в соответствии с настоящим изобретением.

Подробное описание изобретения

Настоящее изобретение включает модификацию существующих способов ЛФК, в которых используют смолы, содержащие порошковый отвердитель, с целью продления технологического интервала смолы для ЛФК во время ее нахождения в форме. Продление технологического интервала при формовании выгодно увеличивает время, в течение которого смола сохраняет текучесть внутри формы и расположенной в ней структуры волокнистой основы. Настоящее изобретение применимо для любого способа ЛФК, включая ЛПС и ВЖС, в котором смола для ЛФК представляет собой смесь термореактивной смолы и порошкового отвердителя, который диспергирован в массе термореактивной смолы. Настоящее изобретение применимо ко всем типам смол для ЛФК, включая бисмалеимидные смолы для ЛФК и эпоксидные смолы для ЛФК, которые содержат порошковые отвердители. Настоящее изобретение предпочтительно использовать в целях продления технологического интервала эпоксидных смол для ЛФК, которые содержат порошковый аминный отвердитель. Такого типа смолы для ЛФК поставляют на продажу фирмы Hexcel Corporation (Дублин, штат Калифорния) и Cytec Corporation (Анахайм, штат Калифорния) под торговыми наименованиями ST15 и PR520 соответственно.

Схематическое представление предпочтительного примерного способа ЛФК в соответствии с настоящим изобретением приведено в нижней половине фиг.1. В целях сравнения традиционный способ ЛФК представлен в рамке 10 в верхней половине фиг.1. Эпоксидная смола для ЛФК, которая содержит порошковые аминные отвердители, обычно представляет собой относительно высоковязкую пасту при комнатной температуре. Как показано под номером 12 в рамке 10, пастообразную смолу для ЛФК нагревают до температуры, составляющей приблизительно 80°C, в целях начального снижения вязкости до уровня от 200 до 1000 мПа·с. Эту начальную температуру обычно называют термином «температура формования» смолы для ЛФК, и вязкость смолы для ЛФК в «форме» называют термином «вязкость формования».

Смолу для ЛФК при температуре формования переносят, как показано под номером 14, во впрыскивающий подогреватель 16, в котором смолу для ЛФК нагревают до температуры растворения, составляющей приблизительно 150°C, чтобы частично растворить порошковый аминный отвердитель и уменьшить вязкость смолы для ЛФК до уровня около 45 мПа·с. Смолу для ЛФК затем впрыскивают в форму 18, где смолу выдерживают при температуре, которая по меньшей мере превышает температуру растворения, чтобы обеспечить продолжение растворения частиц. Подогреватель требуется не всегда. Подогреватель смолы можно встроить в конструкцию формы таким образом, что не потребуется отдельный подогреватель. «Предварительное нагревание» смолы внутри формы возможно при том условии, что имеется достаточное время для растворения частиц внутри формы перед достижением волокнистой заготовки.

Температуру формы 18 увеличивают до температуры отверждения, составляющей приблизительно от 180°C до 190°C, после того, как волокнистая основа, расположенная в форме, будет полностью пропитана или «промочена» смолой для ЛФК. Форму выдерживают при температуре отверждения в течение часа или более, чтобы обеспечить полное отверждение смолы для ЛФК.

В качестве технологического интервала смолы для ЛФК принимают время, которое требуется данной смоле для ЛФК после ее помещения в форму для достижения вязкости, составляющей приблизительно 1000 мПа·с. При такой вязкости смола для ЛФК является чрезмерно вязкой, чтобы продолжить течение через основную массу волокнистой структуры в какой-либо существенной степени. В случае смолы для ЛФК, включая ST15 и PR520, которые обрабатывают в порядке, представленном в рамке 10, технологический интервал может составлять до 45 минут, если форму выдерживают при температуре, близкой к температуре растворения. Технологический интервал значительно сокращается, если форму сначала нагревают до температуры отверждения.

Способ ЛФК в соответствии с настоящим изобретением осуществляют по такой же основной процедуре, как традиционный способ ЛФК, представленный в рамке 10, за исключением ряда существенных отличий, которые неожиданно продлевают технологический интервал смолы для ЛФК. Как и в традиционных способах ЛФК, в настоящем изобретении пастообразную смолу для ЛФК первоначально нагревают до температуры формования, как показано под номером 20, чтобы уменьшить вязкость смолы. Температура формования может составлять от приблизительно 65°C до приблизительно 95°C, причем температура около 80°C является предпочтительной температурой формования. Повышенные температуры формования полезны для облегчения перекачивания смолы, поскольку они снижают вязкость. Однако это необходимо сбалансировать с уменьшением термической устойчивости и/или развитием (ростом) вязкости, которое происходит при повышенных температурах. Как правило, предпочтительно устанавливать максимально возможную температуру формования, чтобы уменьшить вязкость смолы, не уменьшая при этом чрезмерно термическую устойчивость смолы и не увеличивая чрезмерно рост вязкости или отверждение смолы.

Вязкость смолы для ЛФК в форме может составлять от приблизительно 200 мПа·с до приблизительно 1000 мПа·с, причем предпочтительными являются значения вязкости у нижнего предела данного интервала. Смолы типа ST15 и PR520 склонны к достаточно высокой вязкости. Соответственно, предпочтительная температура формования для смолы типа ST15 и PR520 составляет приблизительно 80°C, при которой данная смола имеет вязкость около 900 мПа·с.

В отличие от традиционного способа ЛФК настоящее изобретение требует, чтобы смола для ЛФК проходила стадию термической обработки, во время которой смолу для ЛФК нагревают от температуры формования до температуры растворения порошкового отвердителя, как показано под номером 22. В случае эпоксидных смол для ЛФК, которые содержат порошковый аминный отвердитель, включая ST15 и PR520, температура растворения обычно составляет от приблизительно 150°C до приблизительно 160°C. Температура растворения может отличаться для других типов порошковых отвердителей и может составлять от приблизительно 140°C до приблизительно 170°C. Смолу для ЛФК выдерживают при температуре растворения только в такой степени, насколько это необходимо, чтобы растворить практически весь порошковый отвердитель и образовать термически обработанную полимерную смесь.

Считается, что порошковый отвердитель практически растворился в смоле для ЛФК, когда полностью растворено по меньшей мере 95%. Предпочтительно, чтобы не более чем 2% частиц отвердителя оставалось в термически обработанной полимерной смеси. Наиболее предпочтительными являются термически обработанные полимерные смеси, в которых не полностью растворяется менее чем 1% частиц отвердителя. Время, которое требуется для образования термически обработанной полимерной смеси, изменяется в зависимости от ряда факторов, включая количество смолы для ЛФК, которое подлежит термической обработке, температуру растворения, размер частиц отвердителя и тип частиц. Как правило, смолу для ЛФК выдерживают при температуре растворения в течение периода времени, составляющего от нескольких секунд до нескольких минут. Период времени, в течение которого смолу для ЛФК выдерживают при температуре растворения, предпочтительно является настолько продолжительным, чтобы только обеспечить практическое растворение частиц отвердителя. Периоды времени растворения, составляющие приблизительно 30 секунд, являются предпочтительными в случае смолы для ЛФК, в том числе ST15 и PR520. Смолу для ЛФК можно нагревать в периодическом режиме или нагревать в непрерывном режиме производства.

В соответствии с настоящим изобретением термически обработанную полимерную смесь охлаждают до температуры, которая имеет значение на 10°C-50°C ниже, чем температура растворения, чтобы получить низковязкую полимерную смесь, у которой вязкость составляет приблизительно от 100 мПа·с до менее чем 1000 мПа·с. Предпочтительно, чтобы вязкость низковязкой полимерной смеси составляла менее чем приблизительно 900 мПа·с, и предпочтительнее, чтобы она находилась в интервале от приблизительно 100 мПа·с до приблизительно 600 мПа·с. В случае смол для ЛФК типа ST15 предпочтительно охлаждать термически обработанную полимерную смесь приблизительно на 30°C ниже температуры растворения (120°C), чтобы получить низковязкую полимерную смесь, у которой вязкость составляет приблизительно 150 мПа·с. Низковязкую полимерную смесь вводят в форму для литья смолы, как показано под номером 24. Низковязкую полимерную смесь не нагревают перед впрыскиванием в форму для литья смолы, потому что частицы отвердителя уже растворены. В случае смол для ЛФК типа PR520 предпочтительно охлаждать термически обработанную полимерную смесь до температуры приблизительно на 40°C ниже температуры растворения (120°C), чтобы получить низковязкую полимерную смесь, у которой вязкость составляет приблизительно 600 мПа·с.

Низковязкую полимерную смесь выдерживают в форме 26 при температуре, которая ниже температуры растворения порошкового отвердителя. Эта температура называется в настоящем документе термином «температура выдерживания». Температура выдерживания должна быть приблизительно на 10°C-50°C ниже, чем температура растворения. Предпочтительно, температура выдерживания должна быть минимально возможной, чтобы продлить технологический интервал. Однако это необходимо сбалансировать с тем, что вязкость смолы склонна увеличиваться по мере уменьшения температуры. Кроме того, сложность заключается в том, что по мере отверждения смолы для ЛФК вязкость смолы увеличивается, и это увеличение вязкости вследствие отверждения смолы также усиливается при повышении температуры. Все эти факторы влияют на продолжительность технологического интервала и способность смолы полностью внедряться в волокнистую основу. В случае смол для ЛФК типа ST15 и PR520 было обнаружено, что температура выдерживания, составляющая от приблизительно 100°C до приблизительно 130°C, обеспечивает предпочтительное сочетание уровней продолжительности технологического интервала и низкой вязкости. Температуры выдерживания, составляющие приблизительно 120°C, являются особенно предпочтительными.

Термин «время выдерживания» при использовании в настоящем документе представляет собой период времени, в течение которого смолу для ЛФК выдерживают в форме при температуре выдерживания. Время выдерживания совпадает с технологическим интервалом, когда смолу выдерживают в форме при температуре выдерживания до тех пор, пока вязкость смолы для ЛФК не достигнет уровня 1000 мПа·с. Смолу для ЛФК в форме можно выдерживать при температуре выдерживания до тех пор, пока вязкость смолы не достигнет уровня 1000 мПа·с. Это приводит к максимальной продолжительности технологического интервала данной смолы для ЛПС. Например, технологический интервал и доступное время выдерживания в случае смолы для ЛПС типа ST15 или PR520 продлеваются более чем до 100 минут, когда смолу выдерживают в форме в течение всего периода при температуре выдерживания на уровне 120°C. Доступное время выдерживания можно продлевать до более чем 120 минут, когда смолу выдерживают в форме в течение всего периода при температуре выдерживания на уровне 100°C. Предпочтительным является доступное время выдерживания, составляющее по меньшей мере 80 минут, и особенно предпочтительным является доступное время выдерживания, составляющее по меньшей мере 100 минут.

На практике желательно продлевать технологический интервал, если это необходимо, только на время, достаточное для обеспечения того, чтобы смола для ЛФК полностью пропитала волокнистую структуру и чтобы завершилось заполнение формы смолой. В таких ситуациях увеличивают температуру смолы для ЛФК до температуры отверждения, прежде чем смола достигнет максимальной вязкости, составляющей 1000 мПа·с, для технологического интервала. В результате время выдерживания может быть короче, чем доступное время выдерживания (технологический интервал), вследствие легкости увеличения температуры от температуры выдерживания до температуры отверждения. Предпочтительно устанавливать температуру смолы для ЛФК в форме выше температуры выдерживания, как только волокнистая структура полностью пропитается смолой для ЛФК и завершится заполнение формы. Полное пропитывание волокнистой структуры можно определять, используя датчики, установленные внутри формы. Однако полное пропитывание волокнистой структуры обычно определяют, ожидая выхода смолы для ЛФК через выпускные отверстия, которые находятся в соответствующих положениях на форме, чтобы обеспечить прохождение смолы для ЛФК через всю волокнистую структуру перед достижением выхода.

Когда волокнистая структура полностью пропитана и заполнение формы завершено, температуру смолы для ЛФК повышают от температуры выдерживания до температуры отверждения. В случае большинства смол для ЛФК температура отверждения согласно способу настоящего изобретения составляет от приблизительно 170°C до приблизительно 210°C. В случае эпоксидных смол для ЛФК, в том числе ST15 и PR520, предпочтительными являются температуры отверждения, составляющие приблизительно 180°C и 190°C. Пропитанную смолой волокнистую основу выдерживают в форме 26 при температуре отверждения в течение такого же периода времени, как в традиционных способах ЛФК.

Конкретный тип материала волокнистой основы, которую пропитывают смолой для ЛФК с использованием способа согласно настоящему изобретению, может представлять собой любой из обычных материалов волокнистой основы, которые являются подходящими для способа ЛФК. Примеры волокон, используемых для изготовления волокнистой основы, включают углеродные волокна, стекловолокно, керамические волокна и арамидные волокна, в том числе кевлар. Волокна могут быть статистически ориентированными, ткаными или однонаправленными. Настоящее изобретение является особенно полезным для способа ЛФК в случае материалов волокнистой основы, где больше времени требует пропитывание смолой. Эти типы материалов волокнистой основы включают крупные волокнистые структуры и имеющие сложные формы структуры, которые могут препятствовать равномерному внедрению смолы. Как правило, предпочтительными являются такие волокнистые структуры, которые требуют более 45 минут для полного пропитывания смолой. Помимо размера и формы, время пропитывания также зависит от типа волокнистой структуры. Как правило, тканые и плетеные волокнистые структуры обладают повышенной проницаемостью и пропитываются относительно легко. Волокнистые структуры из однонаправленных и неизвитых волокон (НИВ) обладают пониженной проницаемостью и пропитываются медленнее. Продление технологического интервала, предлагаемое настоящим изобретением, является особенно полезным для таких волокнистых структур с низкой проницаемостью.

Далее следуют практические примеры:

Пример 1

Образец смолы ST15 для ЛФК массой 10 г нагревали при температуре растворения 150°C в течение 30 секунд, чтобы растворить весь порошковый аминный отвердитель и получить термически обработанную полимерную смесь. Термически обработанную полимерную смесь охлаждали до 120°C, получая низковязкую полимерную смесь, имеющую вязкость около 150 мПа·с. Низковязкую полимерную смесь затем нагревали до температуры формования или выдерживания, составляющей 120°C. Как показывает кривая 30 на фиг.2, смола для ЛПС не достигала предела вязкости технологического интервала, составляющего 1000 мПа·с, в течение более чем 100 минут.

Пример 2

Образец смолы ST15 для ЛФК массой 10 г нагревали при температуре растворения 150°C в течение 30 секунд, чтобы растворить весь порошковый аминный отвердитель и получить термически обработанную полимерную смесь. Термически обработанную полимерную смесь охлаждали до 100°C, получая низковязкую полимерную смесь, имеющую вязкость около 350 мПа·с. Низковязкую полимерную смесь затем нагревали до температуры формования или выдерживания, составляющей 100°C. Как показывает кривая 32 на фиг.2, смола для ЛФК не достигала предела вязкости технологического интервала, составляющего 1000 мПа·с, в течение более чем 120 минут.

Сравнительный пример 1

Образец смолы ST15 для ЛФК массой 10 г нагревали до температуры 150°C и затем подвергали формованию при температуре 150°C. Как показано кривой 34, смола ST15 для ЛФК достигала предела вязкости технологического интервала, составляющего 1000 мПа·с, в течение 45 минут.

Пример 3

Образец смолы PR520 для ЛФК массой 10 г нагревали при температуре растворения 160°C в течение 30 секунд, чтобы растворить весь порошковый аминный отвердитель и получить термически обработанную полимерную смесь. Термически обработанную полимерную смесь охлаждали до 120°C, получая низковязкую полимерную смесь, имеющую вязкость около 600 мПа·с. Низковязкую полимерную смесь затем нагревали до температуры формования или выдерживания, составляющей 120°C. Как показывает кривая 36, низковязкая полимерная смесь не достигала предела вязкости технологического интервала, составляющего 1000 мПа·с, в течение более чем 120 минут.

Сравнительный пример 2

Образец смолы PR520 для ЛФК массой 10 г нагревали до температуры 150°C и затем подвергали формованию при температуре 150°C. Как показывает кривая 38, смола PR520 для ЛФК достигала предела вязкости технологического интервала, составляющего 1000 мПа·с, в течение 35 минут.

Пример 4

Эпоксидную смолу ST15 для ЛФК, содержащую частицы аминного отвердителя, нагревали до температуры формования 80°C, получая неотвержденную полимерную смесь, имеющую вязкость формования 900 мПа·с. Неотвержденную полимерную смесь нагревали до 150°C в течение 30 секунд, чтобы растворить частицы аминного отвердителя и получить термически обработанную полимерную смесь. Термически обработанную полимерную смесь охлаждали до температуры 120°C, получая низковязкую полимерную смесь, вязкость которой составляла 150 мПа·с. Низковязкую полимерную смесь впрыскивали в стандартную форму для литья смолы, содержащую заготовку, изготовленную из двух слоев ткани из неизвитого углеродного волокна (НИВ) ВПР плотностью 4×268 г/см2 (+45°, 0°, -45°, 90°) и двух слоев ткани из углеродного волокна НИВ ВПР плотностью 4×268 г/см2 (-45°, 0°, +45°, 90°); поставщик Saertex (Зербек, Германия). Размеры заготовки составляли 800 мм×800 мм×4 мм.

Низковязкую смолу выдерживали в форме при температуре выдерживания 120°C в течение времени выдерживания, составлявшего по меньшей мере 100 минут, в течение которого заполнение формы завершалось и заготовка была полностью пропитана. Давление в форме поддерживали на уровне 3 бар (0,3 МПа). Через 100 минут температуру повышали до 190°C и выдерживали в течение 2 часов для полного отверждения детали.

Пример 5

Эпоксидную смолу ST15 для ЛФК, содержащую частицы аминного отвердителя, нагревали до температуры формования 80°C, получая неотвержденную полимерную смесь, имеющую вязкость формования 900 мПа·с. Неотвержденную полимерную смесь нагревали до 150°C в течение 30 секунд, чтобы растворить частицы аминного отвердителя и получить термически обработанную полимерную смесь. Термически обработанную полимерную смесь охлаждали до температуры 100°C, получая низковязкую полимерную смесь, вязкость которой составляла 350 мПа·с. Низковязкую полимерную смесь впрыскивали в стандартную форму для литья смолы, содержащую заготовку, изготовленную из двух слоев ткани из неизвитого углеродного волокна (НИВ) ВПР плотностью 4×268 г/см2 (+45°, 0°, -45°, 90°) и двух слоев ткани из углеродного волокна НИВ ВПР плотностью 4×268 г/см2 (-45°, 0°, +45°, 90°); поставщик Saertex (Зербек, Германия). Размеры заготовки составляли 1000 мм×1000 мм×4 мм.

Низковязкую смолу выдерживали в форме для литья при температуре выдерживания 100°C в течение времени выдерживания, составлявшего по меньшей мере 120 минут, в течение которого заполнение формы для литья завершалось и заготовка была полностью пропитана. Через 120 минут температуру повышали до 190°C и выдерживали в течение 2 часов для полного отверждения детали.

Как видно из приведенных выше примеров, настоящее изобретение обеспечивает значительное продление технологического интервала в случае смол для ЛФК, которые содержат порошковые отвердители. Такое продление технологического интервала достигнуто сочетанием термической обработки смолы для ЛФК при температуре, превышающей температуру растворения частиц, перед введением смолы в форму и последующего выдерживания формы при температуре ниже температуры растворения.

Стадия термической обработки обеспечивает преимущество заблаговременного растворения частиц отвердителя, что обеспечивает невозможность отфильтровывания этих частиц волокнистой основой при введении смолы для ЛФК в форму. Было обнаружено, что данную стадию термической обработки можно осуществлять без увеличения вязкости смолы для ЛФК до неприемлемых уровней до или после впрыскивания смолы в форму для литья. Поскольку частицы отвердителя уже растворены перед введением смолы в форму, необязательно выдерживать форму при температуре растворения, что является традиционной практикой, обеспечивающей полное растворение частиц в форме. В соответствии с настоящим изобретением стадия термической обработки позволяет выдерживать форму при температурах ниже температуры растворения, что приводит к наблюдаемому неожиданному увеличению технологического интервала смол для ЛФК, которые содержат порошковые отвердители. В результате этого композитные детали, которые раньше считались чрезмерно крупными или сложными для изготовления способом ЛФК с использованием эпоксидных смол, которые содержат порошковые отвердители, теперь можно изготавливать, используя этот распространенный способ формования.

После описания примерных вариантов осуществления настоящего изобретения следует отметить для специалистов в данной области техники, что в настоящем описании приведены только примеры и что в пределах настоящего изобретения можно осуществлять другие разнообразные альтернативы, приспособления и модификации. Соответственно, настоящее изобретение не ограничено описанными выше вариантами осуществления, но ограничено только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ОГНЕСТОЙКИХ ЭПОКСИДНЫХ СМОЛ И ИХ ИСПОЛЬЗОВАНИЕ | 2014 |

|

RU2657298C2 |

| УСОВЕРШЕНСТВОВАНИЯ В ОБЛАСТИ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2577276C2 |

| СТРУКТУРИРОВАННЫЙ ТЕРМОПЛАСТ В МЕЖЛИСТОВЫХ ЗОНАХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2602159C2 |

| НОВЫЕ ОТВЕРДИТЕЛИ | 2011 |

|

RU2576615C2 |

| ТЕРМОРЕАКТИВНАЯ СМОЛА, СОДЕРЖАЩАЯ ОБЛУЧЕННЫЙ ТЕРМОПЛАСТИЧЕСКИЙ АГЕНТ ДЛЯ ПОВЫШЕНИЯ УДАРНОЙ ПРОЧНОСТИ | 2008 |

|

RU2455317C1 |

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

| УСОВЕРШЕНСТВОВАННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2009 |

|

RU2496645C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2541068C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И КОМПОЗИЦИОННАЯ СТРУКТУРА, ВКЛЮЧАЮЩАЯ СМОЛУ | 2013 |

|

RU2647850C2 |

| УСОВЕРШЕНСТВОВАННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2010 |

|

RU2550897C2 |

Изобретение относится к способам литьевого формования композитов, а именно к увеличению технологического интервала смол, чтобы их можно было вводить в более крупные и сложные структуры. Технологический интервал для эпоксидных смол, содержащих порошковые аминные отвердители, продлевают используя сочетание стадий термической обработки смолы с образованием низковязкой полимерной смеси, в которой растворены частицы. Затем формуют низковязкую полимерную смесь при температурах ниже температуры растворения частиц для внедрения в волокнистую заготовку. Пропитанную смолой заготовку нагревают до температуры отверждения смолы, обеспечивая конечное отверждение смолы. Изобретение позволяет увеличить технологический интервал смол для литьевого формования, которые содержат порошковые отвердители. 2 н. и 16 з.п. ф-лы, 2 ил., 5 пр.

1. Способ литьевого формования композитов, включающий следующие стадии:

приготовление неотвержденной полимерной смеси, содержащей термореактивную смолу и порошковый отвердитель, диспергированный в массе указанной термореактивной смолы, причем указанный порошковый отвердитель имеет температуру растворения, выше которой указанный порошковый отвердитель растворяется в указанной термореактивной смоле, и указанная неотвержденная смола находится при температуре формования и имеет вязкость формования;

нагревание указанной неотвержденной полимерной смеси до температуры растворения в течение достаточного времени для растворения указанного порошкового отвердителя и образования термически обработанной полимерной смеси;

охлаждение указанной термически обработанной полимерной смеси до температуры ниже указанной температуры растворения для получения низковязкой полимерной смеси;

введение указанной низковязкой полимерной смеси в форму, которая содержит волокнистую структуру;

выдерживание указанной низковязкой полимерной смеси в указанной форме при температуре выдерживания, которая ниже, чем указанная температура растворения, в течение достаточного времени выдерживания, чтобы пропитать указанную волокнистую структуру указанной низковязкой полимерной смесью; и

отверждение указанной низковязкой полимерной смеси при температуре отверждения,

причем указанная термореактивная смола представляет собой эпоксидную смолу, а указанный порошковый отвердитель представляет собой аминный отвердитель.

2. Способ литьевого формования композитов по п.1, в котором вязкость указанной низковязкой полимерной смеси составляет от приблизительно 100 мПа·с до приблизительно 600 мПа·с.

3. Способ литьевого формования композитов по п.2, в котором вязкость указанной низковязкой полимерной смеси составляет приблизительно 150 мПа·с.

4. Способ литьевого формования композитов по п.1, в котором указанная вязкость формования составляет приблизительно от 200 мПа·с до 1000 мПа·с.

5. Способ литьевого формования композитов по п.1, в котором указанная температура формования составляет приблизительно от 65°C до 95°C.

6. Способ литьевого формования композитов по п.1, в котором указанная температура растворения составляет приблизительно от 140°C до 170°C.

7. Способ литьевого формования композитов по п.1, в котором указанная температура выдерживания имеет значение, которое по меньшей мере на 10°C ниже указанной температуры растворения.

8. Способ литьевого формования композитов по п.1, в котором указанная температура выдерживания составляет приблизительно от 100°C до 130°C.

9. Способ литьевого формования композитов по п.8, в котором указанное время выдерживания составляет по меньшей мере 80 минут.

10. Способ литьевого формования композитов по п.9, в котором указанное время выдерживания составляет по меньшей мере 100 минут.

11. Способ литьевого формования композитов по п.1, в котором указанная температура отверждения составляет приблизительно от 170°C до 210°C.

12. Способ продления времени, которое требуется полимерной смеси для достижения вязкости, составляющей 1000 мПа·с, в форме, в котором указанная полимерная смесь содержит термореактивную смолу, в которой диспергирован порошковый отвердитель, причем указанный способ включает следующие стадии:

нагревание указанной полимерной смеси до температуры растворения в течение достаточного времени для растворения указанного порошкового отвердителя с образованием термически обработанной полимерной смеси;

охлаждение указанной термически обработанной полимерной смеси с образованием низковязкой полимерной смеси перед введением указанной низковязкой полимерной смеси в указанную форму; и

введение указанной низковязкой полимерной смеси в указанную форму, причем температура внутри указанной формы является более низкой, чем указанная температура растворения,

причем указанная термореактивная смола представляет собой эпоксидную смолу и указанный порошковый отвердитель представляет собой аминный отвердитель.

13. Способ по п.12, в котором вязкость указанной низковязкой полимерной смеси перед введением в указанную форму для литья смолы составляет приблизительно от 100 мПа·с до 600 мПа·с.

14. Способ по п.12, в котором указанная температура растворения составляет приблизительно от 140°C до 170°C.

15. Способ по п.12, в котором температура внутри указанной формы имеет значение, которое по меньшей мере на 10°C ниже, чем указанная температура растворения.

16. Способ по п.15, в котором температура внутри указанной формы составляет приблизительно от 100°C до 130°C.

17. Способ по п.15, в котором время, которое требуется указанной низковязкой полимерной смеси для достижения вязкости на уровне 1000 мПа·с, составляет по меньшей мере 80 минут.

18. Способ по п.15, в котором температура внутри указанной формы повышается до температуры отверждения указанной полимерной смеси после введения указанной низковязкой полимерной смеси в указанную форму для литья смолы.

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 6083855 A, 04.07.2000 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

Авторы

Даты

2014-05-10—Публикация

2009-09-14—Подача