Изобретение относится к получению армированных пластиков, применяемых для производства формованных изделий, а именно к способу получения армированных пластиков на основе многокомпонентного эпоксидного связующего ЭДТ-69Н.

Известен способ получения армированных пластиков путем пропитки армирующих волокон растворами связующих, содержащих различные целевые добавки, в том числе окиси и гидроокиси II группы металлов с последующим формованием пропитанного материала, в котором для облегчения формования пропитанного материала к пропиточному раствору добавляют раствор сложного олигоэфира с концевыми малеиновокислыми группами в виниловом мономере (1).

Однако этот способ не распространяется на класс эпоксидных многокомпонентных композиций и не учитывает поведение компонентов материала в процессе формования, а также качество получаемых продуктов, а именно получение беспористого материала при максимально возможном коротком цикле термообработки.

Из известных наиболее близким по технической сущности является способ получения армированных пластиков путем формования изделий на основе связующего ЭДТ-69Н(2), представляющего собой многокомпонентное технологическое связующее, предназначенное для пропитки стеклоуглеармирующих наполнителей (3). Связующее ЭДТ-69Н включает следующие компоненты, мас.ч.:

Эпоксидная диановая смола,

модифицированная

диглицидиловым эфиром диэтиленгликоля (КДА) 19 ± 0,1

Эпокситрифенольная смола (ЭТФ) 19 ± 0,1

Бромсодержащая

эпоксидная диановая смола УП-6314 19 ± 0,1

Отвердитель 9 латентного

типа (бис-(N, N-диметил- карбамидодифенилметан) 3,1 ± 0,05 Спирт 24 ± 0,1 Ацетон 16 ± 0,1

Этот способ включает в себя ступенчатое автоклавное формование с изотермической выдержкой при 90-100оС и подачи давления в начальной стадии формования композитов на основе ЭДТ-69Н. Завершающая стадия отверждения осуществляется при максимальной температуре отверждения 125 ± 5оС в течение 2,5-3,0 ч (в зависимости от толщины изделия и конструктивных особенностей оснастки). Однако процесс формования композиционных материалов (КМ) на основе различных наполнителей отличается различной продолжительностью изотермических выдержек, что усложняет процесс формования, не учитывает поведение материала в процессе формования, может привести к получению пористых продуктов, недоотверждению, короблению и расслоению армированных пластиков. Целью изобретения является сокращение времени термообработки материалов (КМ), облегчение условий формования и проведение одинакового режима отверждения для КМ с различными наполнителями на основе многокомпонентного эпоксидного связующего, а также улучшение качества полученных пластиков.

Поставленная цель достигается тем, что в известном способе получения армированных пластиков, включающем приготовление препрегов путем пропитки волокнистого наполнителя эпоксидным связующим, содержащим эпоксидную диановую смолу, модифицированную диглицидиловым эфиром диэтиленгликоля, эпокситрифенольную смолу, бромсодержащую эпоксидную диановую смолу и отвердитель 9 латентного типа - бис-(N,N-диметилкарбамид)-дифенилметан в спирто-ацетоновом растворителе, последующий ступенчатый нагрев препрегов от комнатной температуры до температуры максимального отверждения и выдержку при этой температуре до полного отверждения, в связующее дополнительно вводят хлорникелевый комплекс - дихлоро-(бис)-2-меркапто-5-трихлор-ацетиламино-1,3,4-тиадиазол никеля (II) при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола,

модифицированная диглицидиловым эфиром диэтиленгликоля 19 ± 0,1 Эпокситрифенольная смола 19 ± 0,1 Бромсодержащая эпоксидная диановая смола 19 ± 0,1 Отвердитель 9 3,1 ± 0,05 Спирт 24 ± 0,1 Ацетон 16 ± 0,1 Хлорникелевый комплекс 0,3-1,0 и последующий нагрев осуществляют со скоростью 2,2-2,7оС/мин, причем в ходе нагревания непрерывно фиксируют электропроводность и тангенс угла диэлектрических потерь, по достижении которыми постоянных значений судят о завершении процесса отверждения.

Предлагаемое связующее выступает под маркой ЭДТ-6НУ (У-усовершенствованное).

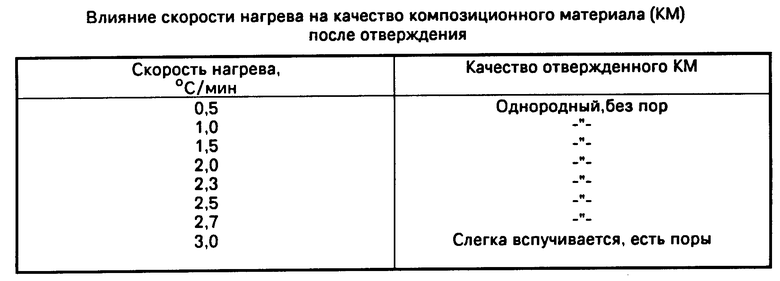

П р и м е р 1. Берут 8 равных частей по 25 мл известного связующего ЭДТ-69НУ (4), содержащего в своем составе 99,5 мас.ч. связующего ЭДТ-69Н и 0,5 мас. ч. хлорникелевого комплекса [NiL2Cl2] где α -2-меркапто-5-трихлор-ацетиламино-1,3,4-тиадиазол, на которых отрабатывают оптимальный режим отверждения КМ по качеству полученного продукта, для чего каждую часть связующего ЭДТ-69НУ нагревают в стеклянной электрофизической ячейке с диаметром рабочего электрода 1 см, погруженной в термостатируемую печь от комнатной температуры с различными скоростями от 0,5 до 3,0оС/мин до температуры максимального отверждения 125оС с выдержкой на 125 ± 2оС до полного отверждения, характеризуемого достижением постоянных значений G и tg δ, непрерывно измеряемых в ходе нагревания на измерителе Е-7-8 с помощью плоскопараллельных медных электродов, погруженных в раствор связующего. Данные приведены в таблице. На основании таблице видно, что повышение скорости за 2,7оС/мин вызывает вспучивание материала, поэтому предельный высшей скоростью нагрева принята 2,7оС/мин, а при всех скоростях нагрева ниже 2,7оС/мин материал получается однородный, без пор, так как целью изобретения является не только качество, но и сокращение времени отверждения при сохранении тех же качественных характеристик, поэтому за минимальный предел принята скорость 2,3оС/мин. Наиболее приемлемой для сохранения однородного продукта при максимальном сокращении времени отверждения при оптимальном режиме выбрана скорость 2,5оС/мин. Так как свойства армированных пластиков в первую очередь зависят от свойств связующего по отлаженному режиму отверждения самого связующего ЭДТ-69НУ, отверждают препреги на его основе с наполнителями: стеклотканью Т-10-80 (ГОСТ 19170-73) и углелентой ЭЛУР-01 (ТУ-6-06-1181-85).

П р и м е р 2. Стеклоткань Т-10-80 предварительно высушивают в течение 1 ч при 100оС, затем пропитывают связующим ЭДТ-69НУ в течение 5 мин. Полученный препрег выдерживают под прессом в течение 1 ч для удаления воздуха из стеклоткани, затем нарезают слоями 3 х 6 см толщиной 1,5 см и погружают в форму, в которой при 60оС нагревают в течение 15 мин для равномерной пропитки слоев препрега и исключения межслойной пористости. Затем препрег вынимают из формы, зажимают между двумя латунными отполированными дисками, являющимися электродами электролитической ячейки для препрегов с диаметром рабочего электрода 25 мм и давлением поджима одного из электродов к другому 2,5 кгс/см. После чего препрег в ячейке подвешивают в центр термостатируемой печи, электроды подключают к измерителю Е-7-8, включают нагрев со скоростью 2,5оС/мин до 125оС и выдерживают на 125 ± 2оС до достижения постоянных значений проводимости и тангенса угла диэлектрических потерь. Время отверждения препрега составляет 1 ч 22 мин. Таким образом, предлагаемый режим позволяет сократить время термообработки препрега до 1 ч 22 мин. Экстракция растворимой части в аппарате Сокслетта полученного армированного стеклопластика показывает степень отверждения порядка 96%.

П р и м е р 3. Готовят заготовку препрега на основе углеленты ЭЛУР-01, пропитанной связующим ЭДТ-69НУ. Слои препрега размером 20 х 40 мм укладывают под углом в 45о по отношению к предыдущему слою, закладывают препрег в стеклоткань из четырех слоев марки (Т-10-80 предварительно высушенную при 100оС в течение 1 ч), и пропитанную тем же связующим ЭДТ-69НУ в течение 5 мин, после чего пропитанную стеклоткань выдерживают под прессом в течение 1 ч для удаления воздуха из стеклоткани). Препрег с изолирующей прокладкой из стеклоткани Т-10-80 зажимается между двумя латунными электродами электрофизический ячейки, аналогично примеру 3, рабочим электродом служит электрод диаметром 25 мм, вторым электродом является сама углеткань, пропитанная связующим ЭДТ-69НУ, провод от которой, как и первый латунный электрод, подсоединен к измерителю типа Е-7-8. Ячейка с препрегом ставится в холодную печь и нагревается по заданному режиму под постоянным давлением поджима электродов 2,5 кгс/см со скоростью 2,5оС/мин до 125оС с выдержкой на 125 ± 2оС до постоянных G и tg δ. Степень отверждения, определенная по методу экстракция в аппарате Сокслетта, составляет 96,5%.

Таким образом, авторами предлагается одноступенчатый режим получения пластиков на основе эпоксидного технологичного связующего ЭДТ-69НУ, позволяющий получить практически беспористые композиционные материалы со степенью отверждения не ниже 96%, визуально без воздушных включений, короблений и расслоений; снизить энерго- и трудозатраты, сократить время отверждения режима прототипа, облегчить условия формования, обеспечить проведение одинакового режима для различных наполнителей, применять экспресс-анализ режима отверждения в производственных условиях, и таким образом обеспечить гарантированное качество получаемых армированных пластиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1991 |

|

RU2028334C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ | 1991 |

|

RU2015997C1 |

| ХЛОРНИКЕЛЕВЫЙ КОМПЛЕКС ДИХЛОРО-(БИС) -2-МЕРКАПТО-5- ТРИХЛОРАЦЕТИЛАМИНО -1,3,4- ТРИАЗОЛ НИКЕЛЯ (II), В КАЧЕСТВЕ УСКОРИТЕЛЯ ОТВЕРЖДЕНИЯ ЭПОКСИДНОЙ КОМПОЗИЦИИ ЭДТ-69Н | 1991 |

|

RU2024537C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2009 |

|

RU2412963C1 |

| ХЛОРМЕДНЫЙ КОМПЛЕКС ДИХЛОРО-(БИС) -2-МЕРКАПТО -5- ТРИХЛОР- АЦЕТИЛАМИНО- 1,3,4- ТИАДИАЗОЛ МЕДИ (II) В КАЧЕСТВЕ МОДИФИКАТОРА МНОГОКОМПОНЕНТНОГО ЭПОКСИДНОГО СВЯЗУЮЩЕГО ВСО-200 | 1991 |

|

RU2024531C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2014 |

|

RU2569537C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2335515C1 |

Сущность изобретения: способ получения армированных пластиков, включающий пропитку наполнителей связующим ЭДТ-69НУ, последующий нагрев препрегов от комнатной температуры со скоростью 2,3-2,7 с/мин до температуры максимального отверждения и выдержки на ней до полного отверждения, причем в ходе нагревания непрерывно фиксируют электропроводность и тангенс угла диэлектрических потерь, по достижении которыми постоянных значений судят о завершении процесса отверждения. положительный эффект: сокращение времени отверждения в 3-4 раза, облегчение условий формования, получение визуально однородных, беспористых, без расслоений и короблений, монолитных стекло-углепластиков со степенью отверждения не ниже 96% и гарантированным качеством, возможность экспрес-анализа отверждения в производственных условиях. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ, включающий приготовление препрегов путем пропитки волокнистого наполнителя эпоксидным связующим, содержащим эпоксидную диановую смолу, модифицированную диглициловым эфиром диэтиленгликоля, эпокситрифенольную смолу, бромсодержащую эпоксидную диановую смолу и отвердитель латентного типа - бис-(N,N-диметилкарбамид)-дифенилметан в спиртоацетоновом растворителе, последующий ступенчатый нагрев препрегов от комнатной температуры до температуры максимального отверждения и выдержки при этой температуре до полного отверждения, отличающийся тем, что в связующее дополнительно вводят хлорникелевый комплекс - дихлоро-(бис)-2-меркапто-5-трихлорацетиламино-1,3,4-тиадиазол никеля (II) при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая смола, модифицированная диглицидильным эфиром диэтиленгликоля - 19 ± 0,1

Эпокситрифенольная смола - 19 ± 0,1

Бромсодержащая эпоксидная диановая смола - 19 ± 0,1

Отвердитель - 3,1 ± 0,05

Спирт - 24 ± 0,1

Ацетон - 16 ± 0,1

Хлорникелевый комплекс - 0,3 - 1,0

и последующий нагрев осуществляют со скоростью 2,3 - 2,7 град./мин, причем в ходе нагревания непрерывно фиксируют электропроводность и тангенс угла диэлектрических потерь, по достижении которыми постоянных значений судят о завершении процесса отверждения.

| Шокин Г.И | |||

| Автореферат диссертации на соискание ученой степени кандидата технических наук "Разработка высокотехнологичных эпоксидных армированных пластиков для многослойных авиаконструкций", М.: 1988. |

Авторы

Даты

1995-02-09—Публикация

1991-08-29—Подача