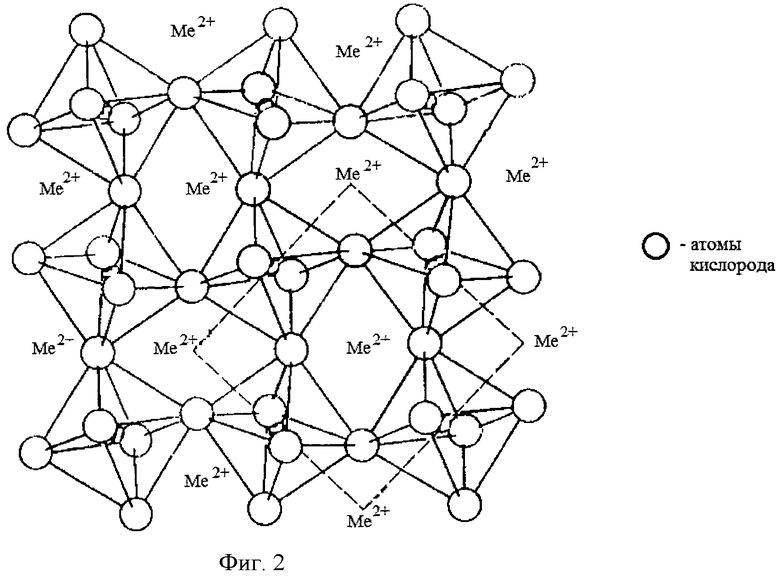

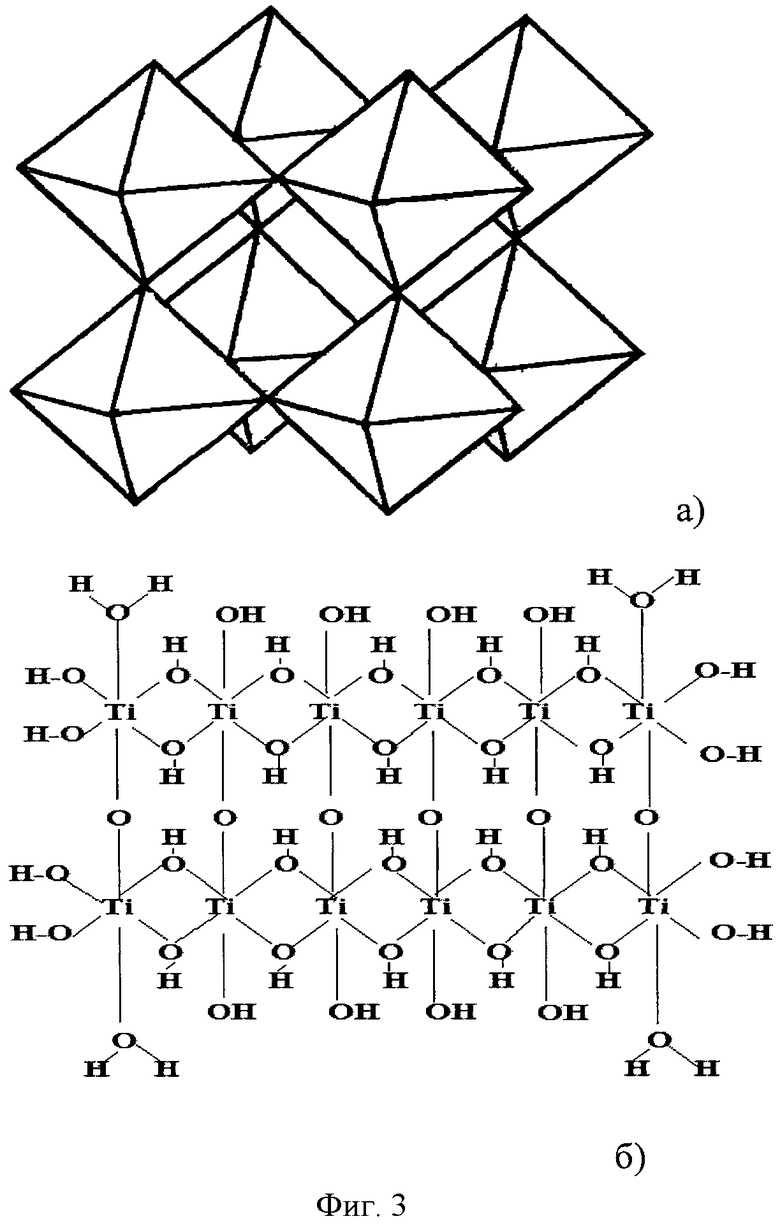

Изобретение относится к области получения порошков фаз кислородно-октаэдрического типа со структурой типа перовскита и тетрагональной калий вольфрамовой бронзы (ТКВБ), у которых подрешетка (В) представляет собой совокупность октаэдров BO6 (В=Ti4+, Zr4+, Nb5+, Sn, а также сочетание этих катионов), соединенных между собой вершинами. В этом остове катионы типа Ме2+, например Pb2+, заполняют различные по геометрии пустоты подрешетки (А) (например, в фазах со структурой типа перовскита и калий вольфрамовой бронзы - кубооктаэдрические пустоты), как показано на фиг.2 - строение фазы со структурой типа перовскита МеЭО3. Данные порошки являются основой различных типов функциональных пьезоэлектрических, диэлектрических, ферромагнитных и смешанных материалов, которые широко используются в современной полупроводниковой, пьезоэлектрической и радиоэлектронной технике [1-3].

Известные способы получения порошков кислородно-октаэдрических фаз, содержащих ионы свинца (II) в позиции (А), можно разделить на два типа: высокотемпературные и низкотемпературные. Первый тип - высокотемпературный осуществляется в процессе взаимодействия между твердыми фазами оксидов свинца или солей его кислородных кислот с оксидами р- и d-элементов при температурах выше 1000°K в течение от нескольких часов до нескольких суток - метод твердофазных реакций (далее по тексту МТФР) [4, 5, 10]. Функциональные материалы, изготовленные с использованием порошков, синтезированных МТФР, характеризуются целым рядом недостатков, основными их которых являются: а) относительно низкая воспроизводимость ЭФП; б) значительная зависимость этих параметров от температуры; в) изменение значений параметров во времени (старение). Основной причиной указанных недостатков является невозможность точного воспроизведения макро- и микроструктуры керамики данного типа, изготавливаемой в рамках традиционных высокотемпературных технологий. В частности, используемый при синтезе фаз кислородно-октаэдрического типа метод твердофазных реакций приводит к нарушению количественного состава пьезофаз за счет испарения из прессзаготовок (в процессе синтеза и спекания) PbO и термического разложения некоторых его партнеров по реакции (оксиды многих р- и d-элементов). В результате этого, в рамках указанного метода, формируются продукты реакций, имеющие высокую и неконтролируемую неравновесную дефектность как в катионной, так и в анионной подрешетках. В свою очередь, рост концентрации неравновесных дефектов в частицах порошков способствует получению керамики и пленок с пониженными значениями пьезопараметров и точек Кюри, а также повышению их электропроводности. Последний факт не позволяет провести эффективную поляризацию изделий, что ведет к дальнейшему снижению их ЭФП. Кроме этого, технология синтеза порошков пьезофаз, основанная на МТФР, не обеспечивает их монодисперсность. Это стимулирует рост степени неконтролируемой вторичной рекристаллизации прессзаготовок в процессе их спекания и, следовательно, к получению образцов с различным сочетанием механических характеристик.

Попыткой устранить отдельные недостатки МТФР является использование активных прекурсоров, позволяющих несколько снизить энергию активации твердофазных реакций и, следовательно, сократить время синтеза целевой фазы, а иногда и снизить температуру процесса. Наиболее перспективными достижениями в этом направлении представляются: метод термического разложения солей [6], криохимический метод [7, 8] и метод совместного осаждения [15, 17-19]. К недостаткам этих методов относятся значительные энергозатраты, многостадийность, а в ряде случаев экологические проблемы, связанные с утилизацией растворителей или побочных продуктов реакций. Кроме этого, использование активных прекурсоров, решая одни проблемы МТФР (снижение температуры и времени синтеза), создает другие, связанные с высокой концентрацией неравновесной дефектности в продуктах реакций. Последний факт связан с тем, что продукт реакции в этом случае формируются в условиях высокодефектной реакционной зоны, т.е. в значительной степени сохраняет тип и высокую неравновесную концентрацию исходных фаз. При этом, как было показано в ряде работ [6, 7], влияние предыстории прекурсоров на неравновесную дефектность продуктов реакции может проявляться не только в первом, но и во втором «поколении».

В настоящее время известны следующие методы синтеза кислородно-октаэдрических фаз, содержащих ионы свинца (II) в позиции (A), альтернативные МТФР:

1. Оксалатный метод [10-12], основанный на осаждении из растворов малорастворимых щавелевокислых комплексов титана, циркония и других элементов, с катионами различных s- и p-элементов во внешней сфере, с последующим разложением осадков при 1000-1200 K для получения целевого продукта.

2. Гидротермальный метод синтеза, основанный на реакциях, протекающих в присутствии жидкой фазы в автоклавах при 500-700 K и давление до 300-500 атм, между прекурсорами, имеющими необходимый катионный и анионный состав (гидроксидами, оксидами, солями и т.д.) [13, 14].

К недостаткам выше перечисленных методов, альтернативных МТФР, относятся:

1. Высокая температура получения конечного продукта реакции (методы 1 и 2), что, фактически, приводит к формированию в системах фаз с высокой неравновесной дефектностью, таких же как в МТФР.

2. Невозможность получения фаз заданного кристаллохимического строения, необходимость использования сложного технологического оборудования или дорогостоящих прекурсоров (метод 2).

Наиболее близкую, по сущности, совокупность признаков к заявляемому изобретению имеет способ синтеза пьезокерамических порошкообразных материалов [20], включающий: приготовление раствора нитратных солей ингредиентов пьезокерамического материала на основе царконтата-титаната-свинца, дополнительное введение в раствор нитрата аммония до концентрации 5-30 г/л и введение полученного раствора в распыленном виде в поток низкотемпературной воздушной плазмы. Заявляемый в качестве изобретения способ позволяет снизить температуру синтеза фаз указанного типа в среднем на 500°K и повысить пьезопараметры материалов на основе свинецсодержащих сегнетоэлектрических фаз с различным типом структуры.

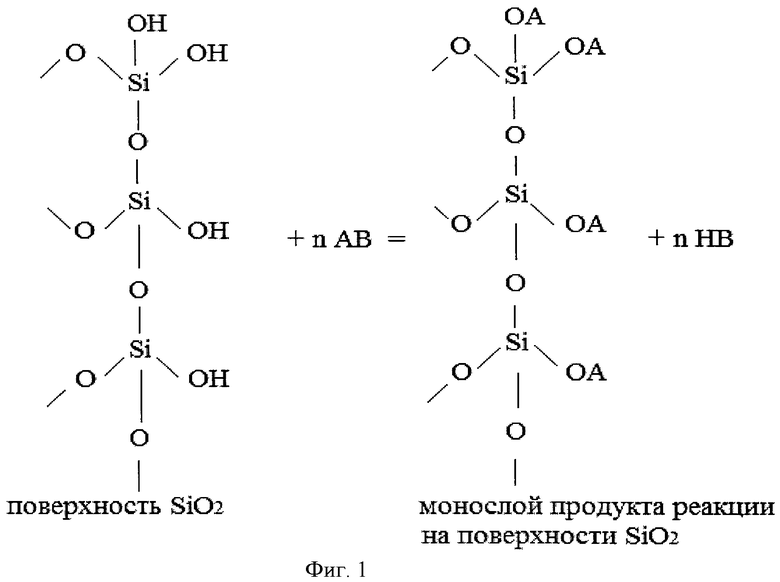

Техническим результатом является снижение температуры синтеза фаз указанного типа в среднем на 500 K и в повышении пьезопараметров материалов на основе содержащих свинец сегнетоэлектрических фаз с различным типом структуры. Технический результат достигается тем, что целевая фаза формируется при температуре ниже 280 K за счет взаимодействия оксида свинца (II) с предварительно синтезированными наноразмерными матрицами, имеющими сходное строение с подрешеткой (B) целевой фазы кислородно-октаэдрического типа, можно сделать вывод, что взаимодействие матрицы с оксидом свинца (II), также как и в случае прототипа осуществляется за счет наличия у матрицы функциональных групп OH-, способ расположения которых в системе предопределяет направление ионов свинца в кубооктаэдрические позиции структуры. Результатом указанного взаимодействия является объемная частица, линейные размеры которой зависят от линейных размеров используемой матрицы.

Отличительными признаками являются то, что в качестве матриц используются, при синтезе свинецсодержащих фаз кислородно-октаэдрического типа, многоядерные слоистые нанокластеры, представляющие собой определенные формы гидроксидов p- и d-элементов заданного строения, осаждаемые при температурах ниже 280 K из 0,1-0,3M растворов нитратных комплексов p- и d-элементов при pH=8±0,5 с помощью 5-10% раствора аммиака и заполняемые катионами Pb2+ за счет их обменного взаимодействий с мелкодисперсным порошком оксида свинца (II) при стандартных условиях, в условиях интенсивного перемешивания системы.

Сущность изобретения поясняется примерами 1-15 и таблицей 1 - Параметры процесса синтеза фазы PbTi0,5Zr0,5O3 и электрофизические свойства керамики, изготовленной на ее основе (размер зерен керамики менее 500 нм), а также таблицей 2 - Электрофизические параметры (ЭФП) керамических пьезоматериалов, изготовленные из порошков, синтезированных различными методами (размер зерен керамики, изготовленной по предлагаемому способу 600-800 нм).

Пример 1. 100 мл 0,3M раствор H2[Ti(NO3)6] при температуре 270-280 K нейтрализуют 5% раствором аммиака до pH=8. Образовавшуюся оловую форму гидроксида Ti(IV) отделяют от маточного раствора центрифугированием и переносят в реактор, охлажденный до 270 K. К гидроксиду добавляют суспензию, содержащую 6,69 г высокодисперсного порошка PbO (диаметр частиц по данным сканирующей зондовой микроскопии менее 600 нм) в 10 мл воды. Образующуюся смесь перешивают в течение 30-40 минут с помощью высокоскоростной лопастной мешалки (о завершении процесса можно судить по изменению цвета суспензии с желтого на бесцветный). По окончании перемешивания суспензию количественно переносят в тефлоновую или полипропиленовую емкость и оставляют на 10-20 минут при с.у. для завершения процесса формирования промежуточной аморфной фазы. Первичный продукт подвергают последовательной термообработке: при температуре ≈370 K в течение 50-60 минут и затем при 600 и 700 K (время изотермической обработки 20-30 минут). Выход кристаллического PbTiO3 9,03 г (более 99% от теоретически возможного). Время синтеза, с учетом предварительных этапов, 2-2,5 часа.

Пример 2. 100 мл 0,3M раствор H2[Zr(NO3)6] при температуре 270-280 K нейтрализуют 5% раствором аммиака до pH=8. Образовавшуюся оловую форму гидроксида Zr(IV) отделяют от маточного раствора центрифугированием и переносят в реактор, охлажденный до 270 K. К гидроксиду добавляют суспензию, содержащую 6,69 г высокодисперсного порошка PbO (диаметр частиц по данным сканирующей зондовой микроскопии менее 600 нм) в 10 мл воды. Образующуюся смесь перешивают в течение 30-40 минут с помощью высокоскоростной лопастной мешалки (о завершении процесса можно судить по изменению цвета суспензии с желтого на бесцветный). По окончании перемешивания суспензию количественно переносят в тефлоновую или полипропиленовую емкость и оставляют на 10-20 минут при с.у. для завершения процесса формирования промежуточной аморфной фазы. Первичный продукт подвергают последовательной термообработке: при температуре ≈370 K в течение 50-60 минут и затем при 600 и 700 K (время изотермической обработки 20-30 минут). Выход кристаллического PbZrO3 10,35 г (более 99% от теоретически возможного). Время синтеза, с учетом предварительных этапов, 2-2,5 часа.

Пример 3. 100 мл 0,3M (по Nb2O5) водного раствора нитратно-пероксидного комплекса Nb(V) при температуре 270-280 K нейтрализуют 5% раствором аммиака до pH=8. Образовавшуюся оловую форму гидроксида Nb(V) отделяют от маточного раствора центрифугированием и переносят в реактор, охлажденный до 270 K. К гидроксиду добавляют суспензию, содержащую 6,69 г высокодисперсного порошка PbO (диаметр частиц по данным сканирующей зондовой микроскопии менее 600 нм) в 10 мл воды. Образующуюся смесь перешивают в течение 30-40 минут с помощью высокоскоростной лопастной мешалки (о завершении процесса можно судить по изменению цвета суспензии с желтого на бесцветный). По окончании перемешивания суспензию количественно переносят в тефлоновую или полипропиленовую емкость и оставляют на 10-20 минут при с.у. для завершения процесса формирования промежуточной аморфной фазы. Первичный продукт подвергают последовательной термообработке: при температуре ≈370 K в течение 50-60 минут и затем при 800 и 900°K (время изотермической обработки 20-30 минут). Выход кристаллического PbNb2O6 (ромбоэдрическая модификация) 14,67 г (более 99% от теоретически возможного). Время синтеза, с учетом промежуточных этапов, 2,8-3,5 часа. Превращение полученной ромбоэдрической фазы PbNb2O6 в сегнетоэлектрическую ромбическую фазу происходит при 1300 K, что на 200-250°K ниже, чем для образцов, полученных в рамках МТФР.

Пример 4. 50 мл 0,3M раствор H2[Ti(NO3)6] при температуре 270-280°K смешивается с 50 мл 0,3M раствора H2[Zr(NO3)6]. Полученный раствор, содержащий соединения титана и циркония, нейтрализуют 5% раствором аммиака до pH=8. Образовавшуюся оловую форму смешанного гидроксида состава Ti0,5Zr0,5O2·xH2O отделяют от маточного раствора центрифугированием и переносят в реактор, охлажденный до 270 K. К гидроксиду добавляют суспензию, содержащую 6,69 г высокодисперсного порошка PbO (диаметр частиц по данным сканирующей зондовой микроскопии менее 600 нм) в 10 мл воды. Образующуюся смесь перешивают в течение 30-40 минут с помощью высокоскоростной лопастной мешалки (о завершении процесса можно судить по изменению цвета суспензии с желтого на бесцветный). По окончании перемешивания суспензию количественно переносят в тефлоновую или полипропиленовую емкость и оставляют на 10-20 минут при с.у. для завершения процесса формирования промежуточной аморфной фазы. Первичный продукт подвергают последовательной термообработке: при температуре ≈370 K в течение 50-60 минут и затем при 600 и 700 K (время изотермической обработки 20-30 минут). Выход кристаллического PbTi0,5Zr0,5O3 9,70 г (более 99% от теоретически возможного). Время синтеза, с учетом промежуточных стадий, 2-2,5 часа.

В примеры 5-15: синтез фазы PbTi0,5Zr0,5O3 осуществлен способом, аналогичным примеру 4, но при других параметрах синтеза.

Порошки пьезофаз, синтезированные по предлагаемому методу, были использованы для изготовления пьезокерамики по традиционной керамической технологии (спекание прессзаготовок при стандартном давлении, температурах 1350-1550 K в течение 2-4 часа). Условия спекания прессзаготовок на основе фазы фиксированного качественного и количественного состава определялись экспериментально методом построения кривых плотность - режимы спекания. Плотность исследованных образцов, имевших форму дисков с диаметром 10 мм и высотой 1 мм, была не менее 92% от теоретически возможной. Серебряные электроды на параллельные поверхности образцов нанесены методом вжигания, поляризация пьезопреобразователей осуществлялась в силиконовом масле при напряженности электрического поля от 2 до 6 kV/мм и температурах от 300 до 400 K. Условия поляризации образцов зависели от их состава, а их оптимальные значения определялись путем анализа стандартных кривых: параметры поляризации - свойства. Пьезоэлектрические и диэлектрические параметры пьезокерамики, а также ее точка Кюри определялись по ГОСТ 12379-80.

Условия проведения процесса синтеза пьезофазы, выход продукта реакции и электрофизические свойства керамики, изготовленной на ее основе, приведены в таблице 1.

Из таблицы 1 следует, что повышение исходной концентрации нитратных комплексов титана и циркония выше 0,3M приводит к снижению выхода целевого продукта реакции и ухудшению его диэлектрических и пьезоэлектрических параметров (примеры 5 и 6). Снижение концентрации прекурсоров ведет к снижению точки Кюри керамических пьезоматериалов (примеры 7 и 8). Также установлено, что как снижение pH осаждения гидроксидов титана и циркония из растворов прекурсоров, так и повышение значений этого параметра (по сравнению с 8±0,5), приводит:

а) к уменьшению выхода целевого продукта;

б) к значительному снижению пьезопараметров и диэлектрической проницаемости

Показано, что наиболее критичным параметром состояния системы в процессе синтеза фаз кислородно-октаэдрического типа, осуществляемого в рамках заявляемого способа, является температура (примеры 13-15). При ее значениях выше 280°K наблюдается быстрая деградация пьезоматериала, изготовленных из синтезированных фаз, по всем контролируемым характеристикам.

В таблице 2 приведены электрофизические параметры (ЭФП) керамических пьезоматериалов, на основе фаз различного состава, но имеющих в качестве подрешетки (B) совокупность кислородно-титановых октаэдров, соединенных вершинами. Порошки этих фаз, полученные по предлагаемому способу, использованы для изготовления пьезокерамики, а ее ЭФП приведены в сравнении с литературными данными, полученными для материалов, изготовленных по традиционной керамической технологии.

Предложенное техническое решение позволяет повысить пьезопараметры материалов на основе свинецсодержащих сегнетоэлектрических фаз с различным типом структуры, при значительно снижении температуру синтеза фаз, указанного типа в среднем на 500 K.

Источники информации:

1. Джагупов Р.Г., Ерофеев А.А. Пьезоэлектрические элементы в приборостроении а автоматике. - Машиностроение, 1986. 256 с.

2. Веневцев Ю.Н., Политова Е.Д., Иванов С.А. Сегнето- и антисегнетоэлектрики семейства титаната бария. - М.: «Химия», 1985. 256 с.

3. Иона Ф., Ширане Д. Сегнетоэлектрические кристаллы. - М.: «Мир», 1965. 555 с.

4. Третьяков Ю.Д. Твердофазные реакции. - М.: «Химия», 1978. 360 с.

5. Кингери У.Д. Введение в керамику. - М.: Издательство по строительству, 1967. 500 с.

6. Лимарь Т.Ф., Борщ А.Н., Слатинская И.Г., Мудролюбова Л.П., Ненашева Е.А. Химические методы получения современных керамических конденсаторных материалов. - М.: НИИТЭХИМ. 1998. 62 с.

7. Левин Б.Е., Третьяков Ю.Д., Летюк Л.М. Физико-химические основы получения, свойства и применение ферритов. - М.: Металлургия, 1979. - 470 с.

8. Третьяков Ю.Д., Олейников Н.Н., Можаев А.П. Основы криохимической технологии. - М.: "Высшая школа", 1987. 211 с.

9. Кнотько А.В., Пресняков И.А., Третьяков Ю.Д. Химия твердого тела. - М.: Академия, 2006. - 304 с

10. Окадзаки К. Технология керамических диэлектриков. / Пер. с яп. М.: Энергия. 1976. С.336.

11. Лимарь Т.Ф., Барабанщикова P.M., Савоськина А.И., Величко Ю.Н. Сравнительная оценка титаната бария, полученного разными способами. // Электронная техника. Сер. 8. «Радиодетали». 1971. Вып. 2. (23). - С.33-41.

12. Bauer A., Buhling D., Gesemann H.-J., Helke G., Screckenbach W. Technologie und Anwendungen von Ferroelectrica. // Leipzig.: Academie Ferlagssgesellschaft Geest & Portig K.-G. 1976. S.548.

13. Овраменко Н.А., Швец Л.И., Овчаренко Ф.Д., Корнилович Б.Ю. Кинетика гидротермального синтеза метатитаната бария. / Изв. АН СССР. Неорг. матер. 1979. Т.15, №11. - С.1982-1985.

14. Venigalla S., Clancy D.J., Miller D.V., Kerchner J.A., Costantino S.A. Hydrothermal BaTiO3 - based aqueous slurries. // Amer. Cer. Soc. Bull. V.78, №10. 1999. P.51-54.

15. Беляев И.Н., Артамонова С.М. Исследование гидроокисей титана, циркония и совместно осажденных гидроокисей титана и свинца, циркония и свинца // Журн. неорган. химии. 1966. 11. №3. - С.464-467.

16. Нестеров А.А., Лупейко Т.Г., Нестеров А.А. Труды международной научно-практической конференции «Фундаментальные проблемы пьезоэлектрического приборостроения». 1999. - С.254-261.

17. Нестеров А.А., Лупейко Т.Г., Нестеров А.А., Пустовая Л.Е. Влияние способа синтеза на электрофизические свойства керамики состава Pb0.76Ca0.24Ti0,94(Cd0,5W0,5)0.06O3. Неорганические материалы. - 2004. - Т.40, №12. С.1530-1534.

18. Забелина А.Э., Прилипко Ю.С. Особенности синтеза манганит лантановых перовскитов. // Сборник научных трудов "Вестник Донбасской национальной академии строительства и архитектуры". Донбас. 2007. 167 с.

19. Родионова Ю.М., Слюсаренко Е.М., Лунин В.В. Перспективы применения алкоксотехнологии в гетерогенном катализе // Успехи химии. 1996. 65. №9. - С.865-879.

20. RU 2058963, С04В 35/49, С04В 35/491, Способ получения пьезокерамических материалов. Заявитель(и): Сибирский химический комбинат. Заявка: 93018761/33, 12.04.1993

21. Baxter P., Hellicar N.J. Electrical properties of lead-barium niobates and associated materials. J.Amer. Ceram. Soc. 1960. V.43. N 11. P.578-583.

22. Патент US №2731419 17/01/1956 Goodman G. Ferroelectric ceramic composition.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ СЛОИСТЫХ ТИТАНАТОВ S- И P-ЭЛЕМЕНТОВ | 2011 |

|

RU2487849C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ КИСЛОРОДНО-ОКТАЭДРИЧЕСКОГО ТИПА | 2010 |

|

RU2448928C2 |

| Способ изготовления керамических пьезоматериалов из нано- или ультрадисперсных порошков фаз кислородно-октаэдрического типа | 2018 |

|

RU2702188C1 |

| Способ получения порошков фаз твёрдых растворов системы 0,75BiFeO-0,25Ba(ZrTi)O, легированных соединениями марганца | 2022 |

|

RU2787492C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ГЕТЕРОСТРУКТУР | 2013 |

|

RU2552509C2 |

| Способ изготовления гибкого композиционного пьезоматериала и шихта для его реализации | 2018 |

|

RU2693205C1 |

| Композиционный пьезоматериал и способ его изготовления | 2020 |

|

RU2751896C1 |

| Способ изготовления керамических пьезоматериалов из нано- или ультрадисперсных порошков фаз кислородно-октаэдрического типа | 2015 |

|

RU2612174C1 |

| Способ изготовления пьезокерамического материала на основе фаз цирконата-титаната свинца | 2024 |

|

RU2830036C1 |

| КОМПОЗИЦИОННЫЙ ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2604359C1 |

Изобретение может быть использовано в полупроводниковой, пьезоэлектрической и радиоэлектронной технике. Для получения порошков титаната, или цирконата, или ниобата свинца, или титаната-цирконата свинца из 0,1-0,3М растворов нитратных комплексов титана, циркония или ниобия при рН=8±0,5 осаждают с помощью 5-10% раствора аммиака при температуре ниже 280 К гидроксиды титана, циркония, ниобия или смешанный гидроксид титана-циркония. Полученные гидроксиды смешивают при температуре ниже 280 К с водной суспензией оксида свинца (II), затем оставляют на 10-20 минут. После этого проводят последовательную термообработку при температуре приблизительно 370 К в течение 50-60 минут, затем в изотермических условиях 20-30 минут. Изобретение позволяет снизить температуру синтеза и повысить пьезопараметры получаемых материалов. 3 ил., 2 табл., 15 пр.

Способ получения порошков титаната, или цирконата, или ниобата свинца, или титаната-цирконата свинца, в котором из 0,1-0,3М растворов нитратных комплексов титана, циркония или ниобия при рН=8±0,5 осаждают с помощью 5-10% раствора аммиака при температуре ниже 280 К гидроксиды титана, циркония, ниобия или смешанный гидроксид титана-циркония, смешивают их при температуре ниже 280 К с водной суспензией оксида свинца (II), затем оставляют на 10-20 минут, после чего проводят последовательную термообработку при температуре приблизительно 370 К в течение 50-60 минут, затем в изотермических условиях 20-30 минут.

| RU 2058963 C1, 27.04.1996; | |||

| ТОНКОДИСПЕРСНЫЕ ТИТАНАТЫ СВИНЦА-ЦИРКОНИЯ, ГИДРАТЫ ТИТАНАТА ЦИРКОНИЯ И ТИТАНАТЫ ЦИРКОНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2415083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАДКА ГИДРОКСИДОВ МЕТАЛЛОВ ДЛЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТИТАНАТА-ЦИРКОНАТА СВИНЦА | 1992 |

|

RU2047563C1 |

| US 20080003161 A1, 03.01.2008; | |||

| BAXTER P., HELLICAR N.J., Electrical properties of lead-barium niobates and associated materials., J.Amer | |||

| Ceram | |||

| Soc., 1960, v | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ получения волокон из листьев агав, юккацей и проч. | 1924 |

|

SU578A1 |

| СМОЛЕНСКИЙ Г.А., Новые сегнетоэлектрики и антисегнетоэлектрики, Успехи физических наук, 1957, т | |||

| LXII, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| VI | |||

Авторы

Даты

2014-05-10—Публикация

2011-05-05—Подача