Уровень техники

Настоящее изобретение, в общем, относится к рабочей лопатке паровой турбины, а более конкретно - к рабочей лопатке оптимизированной формы, подходящей для работы при повышенных рабочих скоростях для использования в последней ступени секции низкого давления паровой турбины.

Проточную часть паровой турбины для прохождения потока пара, в общем, образуют посредством неподвижного корпуса и ротора. В такой турбине множество неподвижных лопаток закреплено в корпусе на периферии и проходит внутрь проточной части турбины для прохождения потока пара. Аналогичным образом, множество рабочих лопаток закреплено на роторе на периферии и проходит наружу в проточную часть турбины для прохождения потока пара. Неподвижные лопатки и рабочие лопатки расположены в чередующихся рядах таким образом, что ряд неподвижных лопаток и ряд рабочих лопаток, расположенный непосредственно ниже по потоку, образуют ступень. Неподвижные лопатки служат для направления потока пара таким образом, чтобы он проходил между рабочими лопатками расположенного ниже по потоку ряда под надлежащим углом. Аэродинамические поверхности рабочих лопаток извлекают энергию из пара, тем самым вырабатывая энергию, необходимую для приведения в действие ротора и нагрузки, связанной с ним.

При прохождении потока пара через паровую турбину его давление падает после каждой последующей ступени до тех пор, пока не будет достигнуто требуемое давление на выходе. Таким образом, параметры пара, например температура, давление, скорость и содержание влаги, изменяются от ряда к ряду по мере расширения пара в проточной части турбины для прохождения потока пара. Следовательно, в каждом ряду рабочих лопаток используют лопатки, имеющие форму аэродинамической поверхности, оптимизированную в соответствии с параметрами пара, воздействующего на данный ряд лопаток.

Рабочие лопатки (см. например, патент РФ 2264541, МПК F01D 5/26, 20.11.2005) проектируют, принимая также в расчет, в дополнение к параметрам пара, центробежные нагрузки, воспринимаемые лопатками во время работы. В частности, большие центробежные нагрузки действуют на рабочие лопатки из-за большой скорости вращения ротора, что приводит, в свою очередь, к возникновению напряжений в рабочих лопатках. Проблемой конструирования рабочих лопаток является уменьшение концентрации напряжений в них, особенно в последних рядах секции низкого давления паровой турбины, где рабочие лопатки имеют большие размеры и больший вес из-за большого размера и подвергаются напряжению, связанному с коррозией из-за влаги, присутствующей в потоке пара.

Данная проблема, связанная с конструированием рабочих лопаток для секции низкого давления турбины, обостряется в результате того, что формой аэродинамической поверхности рабочих лопаток, в общем, определяются: силы, воздействующие на рабочие лопатки; их механическая прочность; резонансные частоты и термодинамические характеристики. Учет этих факторов приводит к наложению ограничений при выборе формы аэродинамической поверхности рабочих лопаток. Таким образом, оптимальная форма аэродинамической поверхности рабочих лопаток для данного ряда является вопросом компромисса между механическими и аэродинамическими параметрами, связанными с формой.

Раскрытие изобретения

Согласно одному аспекту настоящего изобретения предложена рабочая лопатка паровой турбины, содержащая участок аэродинамической поверхности, секцию хвостовика, прикрепленную к одному концу участка аэродинамической поверхности, секцию в виде ласточкиного хвоста, выступающую от секции хвостовика, при этом секция в виде ласточкиного хвоста содержит скошенную часть в виде ласточкиного хвоста с осевой заводкой, имеющую угол скоса, составляющий 19°, секцию венца, прикрепленную к участку аэродинамической поверхности на конце, противоположном секции хвостовика, бандажную полку, выполненную за одно целое в виде части секции венца, полку, прикрепленную в промежуточной секции участка аэродинамической поверхности между его концами, при этом лопатка имеет выходную сметаемую площадь, составляющую 4,43 м2 или больше.

Участок аэродинамической поверхности предпочтительно имеет длину, составляющую около 68,1 см или больше.

Бандажная полка предпочтительно содержит плоскую секцию, проходящую от передней кромки участка аэродинамической поверхности на заданное расстояние от нее к задней кромке участка аэродинамической поверхности, при этом бандажная полка имеет ширину, уменьшающуюся, по существу, от конца, расположенного на заданном расстоянии от передней кромки, к месту, расположенному, по существу, в центре относительно задней кромки и передней кромки, причем ширина бандажной полки увеличивается от центра к задней кромке, а ширина бандажной полки у конца, расположенного на заданном расстоянии от передней кромки, и ширина бандажной полки у задней кромки являются, по существу, одинаковыми.

Лопатка предпочтительно дополнительно содержит уплотнительный зубец, выступающий вверх от бандажной полки, при этом уплотнительный зубец проходит от конца, расположенного на заданном расстоянии от передней кромки, по существу, через центр к задней кромке.

Бандажная полка предпочтительно проходит через сторону всасывания участка аэродинамической поверхности у конца, расположенного на заданном расстоянии от передней кромки, приблизительно к центру, и через сторону нагнетания участка аэродинамической поверхности от центра к задней кромке.

Согласно другому аспекту настоящего изобретения предложена секция низкого давления паровой турбины, содержащая множество рабочих лопаток последней ступени паровой турбины, расположенных вокруг рабочего колеса турбины, при этом каждая из множества рабочих лопаток последней ступени паровой турбины содержит участок аэродинамической поверхности, имеющий длину, составляющую около 68,1 см или больше, секцию хвостовика, прикрепленную к одному концу участка аэродинамической поверхности, секцию в виде ласточкиного хвоста, выступающую от секции хвостовика, причем секция в виде ласточкиного хвоста содержит скошенную часть в виде ласточкиного хвоста с осевой заводкой, имеющую угол скоса, составляющий 19°, секцию венца, прикрепленную к участку аэродинамической поверхности на конце, противоположном секции хвостовика, бандажную полку, выполненную за одно целое в виде части секции венца, полку, прикрепленную в промежуточной секции участка аэродинамической поверхности между его концами, причем множество рабочих лопаток последней ступени паровой турбины имеет выходную сметаемую площадь, составляющую около 4,43 м2 или больше.

Множество рабочих лопаток последней ступени паровой турбины предпочтительно выполнено с возможностью приведения в действие со скоростью, составляющей от около 1500 об/мин до около 3600 об/мин.

Бандажные полки множества рабочих лопаток последней ступени паровой турбины предпочтительно установлены с номинальным зазором между смежными бандажными полками.

Полки каждой из множества рабочих лопаток последней ступени паровой турбины предпочтительно выполнены так, что имеют зазор между ними, который закрывается при достижении множеством рабочих лопаток последней ступени паровой турбины заданной рабочей скорости.

Краткое описание чертежей

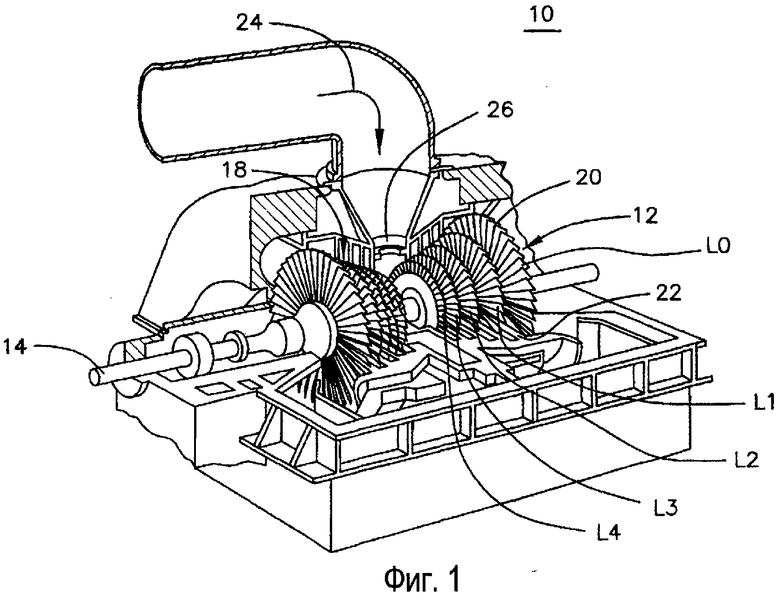

Фиг.1 представляет собой вид в перспективе с частичным разрезом паровой турбины;

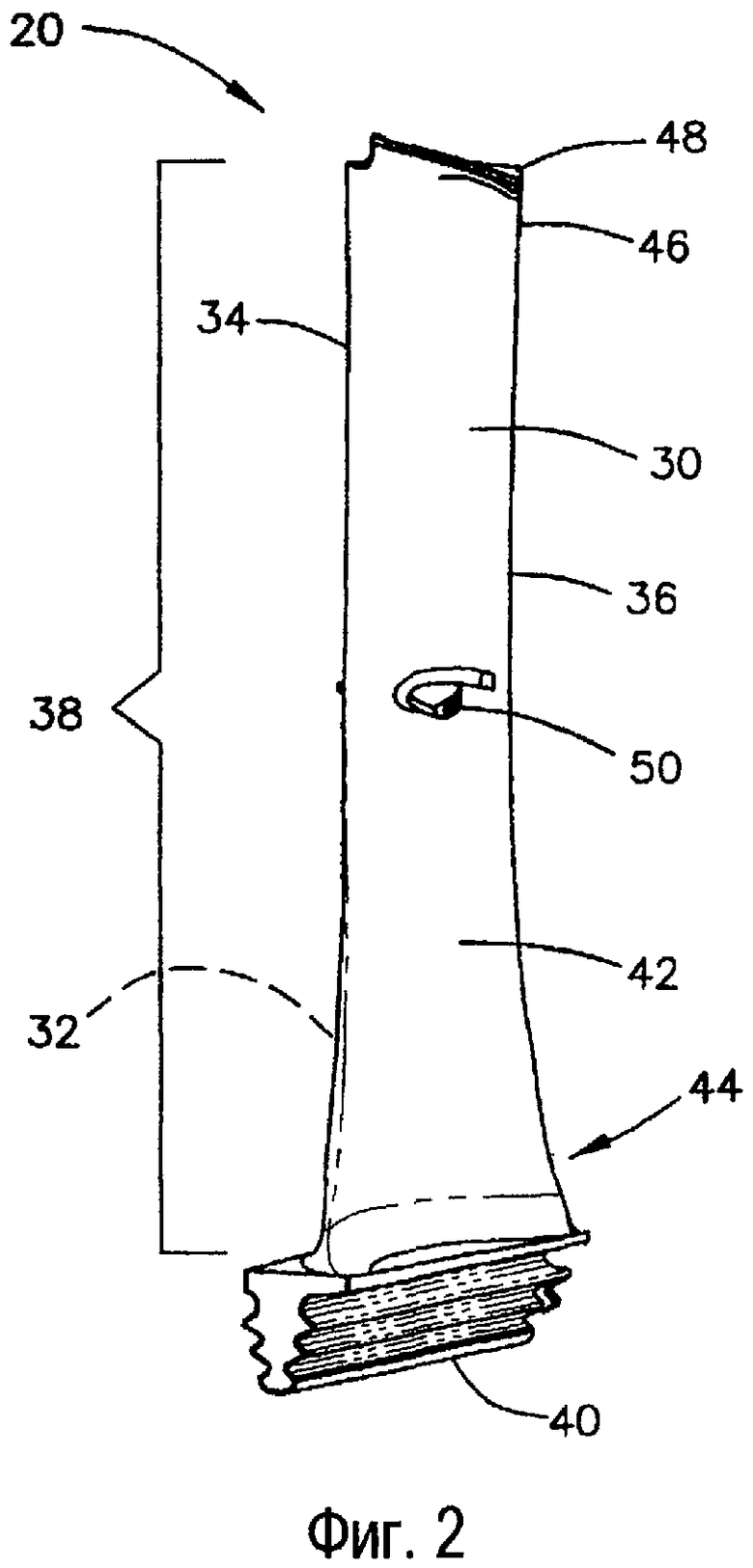

Фиг.2 представляет собой вид в перспективе рабочей лопатки паровой турбины согласно одному варианту осуществления настоящего изобретения;

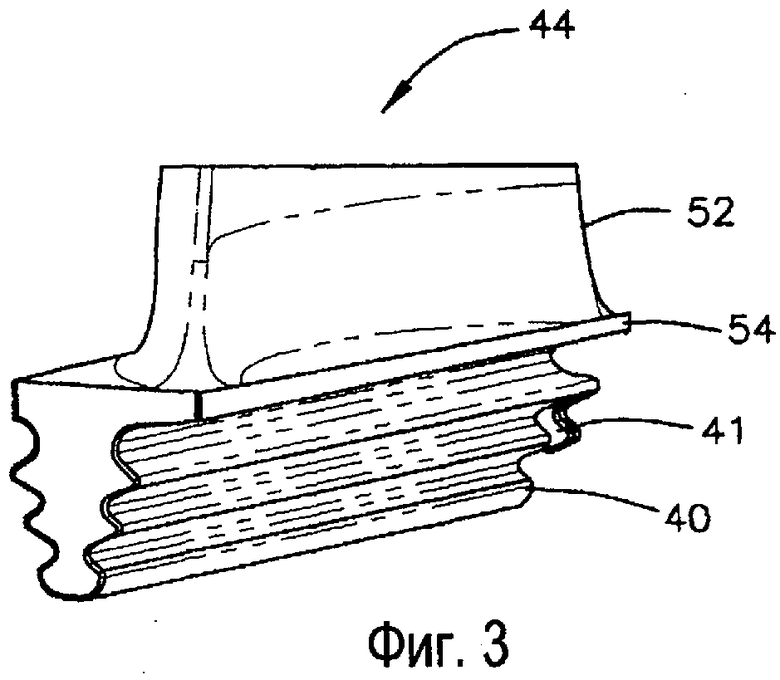

Фиг.3 представляет собой вид в перспективе, в увеличенном масштабе части в виде ласточкиного хвоста с осевой заводкой, изображенной в рабочей лопатке, представленной на фиг.2, согласно одному варианту осуществления настоящего изобретения;

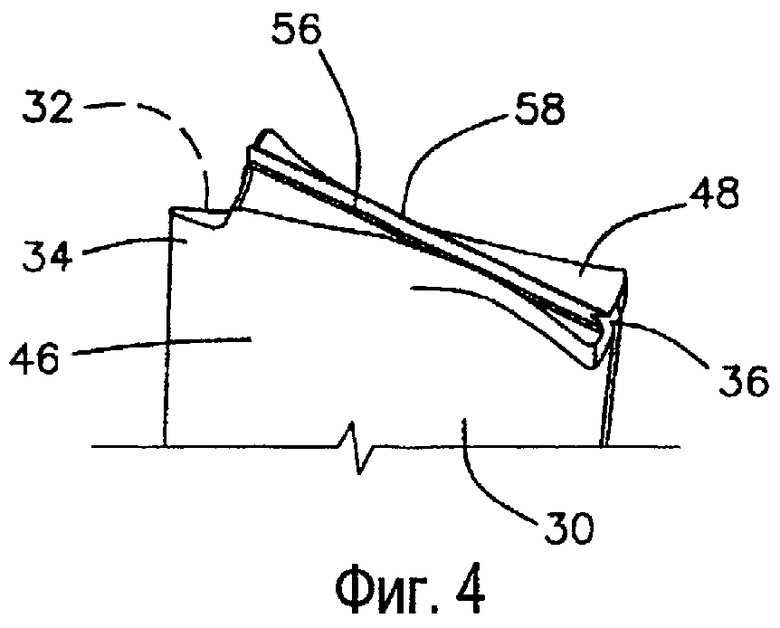

Фиг.4 представляет собой вид в перспективе бандажной полки, используемой в рабочей лопатке, представленной на фиг.2, согласно одному варианту осуществления настоящего изобретения;

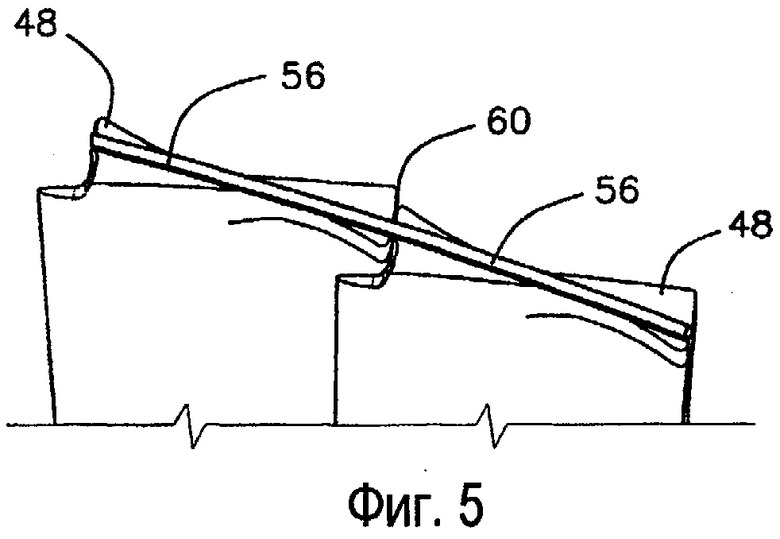

Фиг.5 представляет собой вид в перспективе, на котором показано взаимное расположение смежных бандажных полок согласно одному варианту осуществления настоящего изобретения;

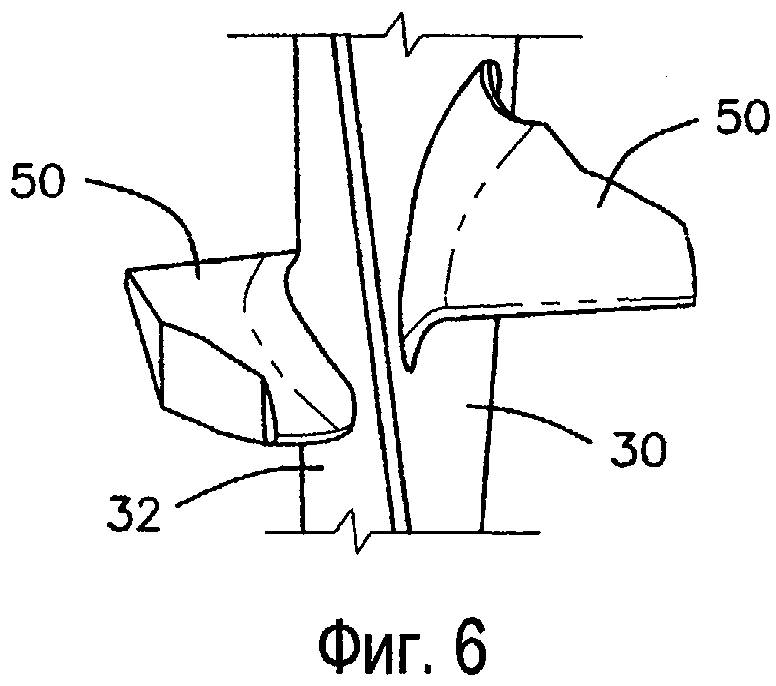

Фиг.6 представляет собой вид в перспективе полок, используемых с рабочей лопаткой, представленной на фиг.2, согласно одному варианту осуществления настоящего изобретения; и

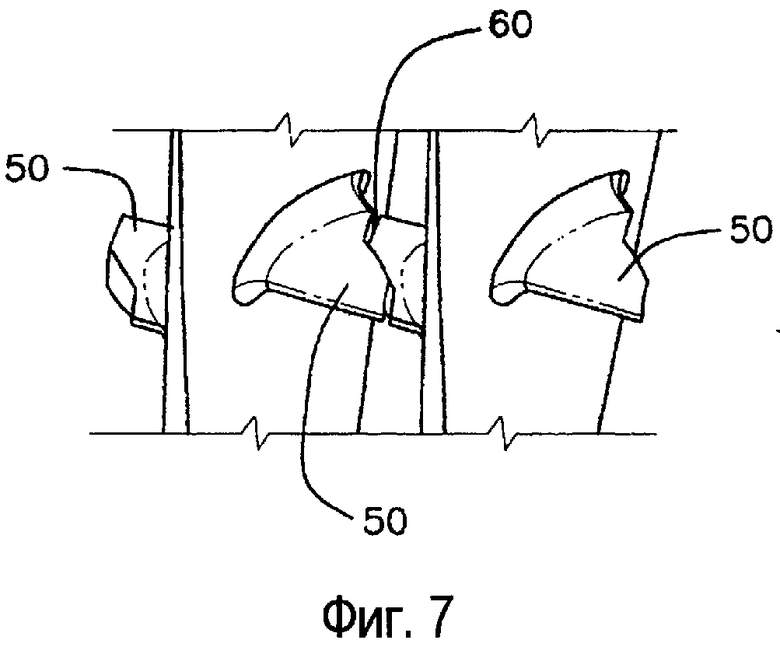

Фиг.7 представляет собой вид в перспективе, на котором показано взаимное расположение смежных полок согласно одному варианту осуществления настоящего изобретения.

Подробное описание изобретения

Ниже описан по меньшей мере один вариант осуществления настоящего изобретения со ссылкой на его применение в паровой турбине при ее работе. Кроме того, ниже описан по меньшей мере один вариант осуществления настоящего изобретения со ссылками на номинальный размер, включающий набор номинальных размеров. Однако специалистам в данной области техники должно быть понятно, что, руководствуясь идеями, описанными в данной заявке, настоящее изобретение можно аналогичным образом применять в любой соответствующей турбине и/или в двигателе. Кроме того, специалистам в данной области техники должно быть понятно, что, руководствуясь идеями, высказанными в данной заявке, настоящее изобретение можно аналогичным образом применять в различных масштабах, отталкиваясь от номинального размера и/или размеров.

На фиг.1 показан вид в перспективе с частичным разрезом паровой турбины 10. Паровая турбина 10 содержит ротор 12, который содержит вал 14, и множество разнесенных в осевом направлении рабочих колес 18. К каждому рабочему колесу 18 механически присоединено множество рабочих лопаток 20. Более конкретно, рабочие лопатки 20 расположены в рядах, проходящих по периферии вокруг каждого рабочего колеса 18. Множество неподвижных лопаток 22 проходит по периферии вокруг вала 14, и они расположены в осевом направлении между смежными рядами рабочих лопаток 20. Неподвижные лопатки 22 взаимодействуют с рабочими лопатками 20 для формирования ступени турбины и образования проточной части турбины для прохождения потока пара через турбину 10.

Паровая турбина работает следующим образом: пар 24 поступает на впуск 26 турбины 10 и проходит через неподвижные лопатки 22. Неподвижные лопатки 22 направляют пар 24 вниз по потоку к рабочим лопаткам 20. Пар 24 проходит через остальные ступени, передавая усилие рабочим лопаткам 20 и вызывая вращение вала 14. По меньшей мере один конец турбины 10 может проходить в осевом направлении от ротора 12 и может быть прикреплен к нагрузке или оборудованию (не показано), например, но не ограничиваясь, генератору и/или другой турбине. Соответственно, большой блок паровой турбины может в действительности содержать несколько турбин, присоединенных соосно к тому же валу 14. Такой блок может, например, содержать турбину высокого давления, соединенную с турбиной среднего давления, которая соединена с турбиной низкого давления.

В одном варианте осуществления настоящего изобретения, показанном на фиг.1, турбина 10 содержит пять ступеней. Пять ступеней обозначены позициями L0, L1, L2, L3 и L4. Ступень L4 является первой ступенью и самой маленькой (в радиальном направлении) из пяти ступеней. Ступень L3 является второй ступенью и следующей ступенью в осевом направлении. Ступень L2 является третьей ступенью, и она изображена посередине среди пяти ступеней. Ступень L1 является четвертой и предпоследней ступенью. Ступень L0 является последней ступенью и самой большой (в радиальном направлении). Следует понимать, что пять ступеней изображено только как один из примеров, и турбина низкого давления может содержать больше или меньше пяти ступеней.

На фиг.2 показан вид в перспективе рабочей лопатки 20 паровой турбины согласно одному варианту осуществления настоящего изобретения. Рабочая лопатка 20 содержит сторону 30 нагнетания и сторону 32 всасывания, которые соединены вместе у передней кромки 34 и задней кромки 36. Хордой рабочей лопатки является расстояние, измеренное от задней кромки 36 до передней кромки 34 в любой точке в радиальном направлении вдоль длины 38 в радиальном направлении. В приведенном в качестве примера варианте осуществления изобретения длина 38 в радиальном направлении, или длина рабочей лопатки, приблизительно составляет 68,1 см. Хотя длина рабочей лопатки в приведенном в качестве примера варианте осуществления приблизительно составляет 68,1 см, специалистам в данной области техники должно быть понятно, что идеи, предложенные в данной заявке, применимы к различным масштабам этого номинального размера. Например, специалист в данной области техники может умножить размеры рабочей лопатки 20 на масштабные коэффициенты, например на 1,2, 2,0 и 2,4, для изготовления рабочей лопатки длиной 81,8 см, 136,4 см и 163,7 см соответственно.

Рабочую лопатку 20 выполняют с частью 40 в виде ласточкиного хвоста, участком 42 аэродинамической поверхности и секцией 44 хвостовика, проходящей между ними. Участок 42 аэродинамической поверхности проходит в радиальном направлении наружу от секции 44 хвостовика к секции 46 венца. Бандажную полку 48 выполняют за одно целое в виде части секции 46 венца. Полку 50 прикрепляют в промежуточной секции участка 42 аэродинамической поверхности между секцией 44 хвостовика и секцией 46 венца. В приведенном в качестве примера варианте осуществления изобретения часть 40 в виде ласточкиного хвоста, участок 42 аэродинамической поверхности, секцию 44 хвостовика, секцию 46 венца, бандажную полку 48 и полку 50 выполняют за одно целое из 12-процентной хромистой нержавеющей стали. В приведенном в качестве примера варианте осуществления изобретения рабочую лопатку 20 присоединяют к рабочему колесу 18 (фиг.1) турбины посредством части 40 в виде ласточкиного хвоста, и рабочая лопатка проходит радиально наружу от рабочего колеса 18.

На фиг.3 показан вид в перспективе, в увеличенном масштабе части 40 в виде ласточкиного хвоста, показанной в рабочей лопатке, представленной на фиг.2, согласно одному варианту осуществления настоящего изобретения. В этом варианте осуществления часть 40 в виде ласточкиного хвоста содержит скошенную часть в виде ласточкиного хвоста с осевой заводкой, угол скоса которой составляет около 19°, и которую вводят в сопрягаемый паз, выполненный в рабочем колесе 18 (фиг.1) турбины. В одном варианте осуществления скошенная часть в виде ласточкиного хвоста с осевой заводкой имеет «трехкрючковую» форму, содержащую шесть поверхностей контакта, выполненных с возможностью взаимодействия с рабочим колесом 18 (фиг.1) турбины. Скошенная часть в виде ласточкиного хвоста с осевой заводкой является предпочтительной для достижения распределения среднего и локальных напряжений; для защиты во время превышения скорости и адекватных пределов малоцикловой усталости (МЦУ); а также для размещения секции 44 хвостовика рабочей лопатки. На фиг.3 также показано, что часть 40 в виде ласточкиного хвоста содержит удерживающий в осевом направлении крючок 41, с помощью которого предотвращают перемещение рабочей лопатки 20 в осевом направлении. Специалистам в данной области техники должно быть понятно, что скошенная часть в виде ласточкиного хвоста с осевой заводкой может содержать больше или меньше трех крючков.

В дополнение к описанию дополнительных деталей части 40 в виде ласточкиного хвоста на фиг.3 также в увеличенном масштабе показан вид переходной области, в которой часть 40 в виде ласточкиного хвоста выступает от секции 44 хвостовика. В частности, на фиг.3 изображен радиус 52 закругления в месте, в котором секция 44 хвостовика переходит в платформу 54 части в виде ласточкиного хвоста. В приведенном в качестве примера варианте осуществления изобретения радиус 52 закругления содержит множество радиусов, посредством которых выполнен плавный переход от участка 42 аэродинамической поверхности к платформе 54.

На фиг.4 показан вид в перспективе секции 46 венца и бандажной полки 48 согласно одному варианту осуществления настоящего изобретения. Бандажная полка 48 увеличивает жесткость и улучшает демпфирующие характеристики рабочей лопатки 20. На наружной поверхности бандажной полки 48 может быть расположен уплотнительный зубец 56. Уплотнительный зубец 56 действует в качестве уплотнительного средства для ограничения прохождения потока пара за наружную часть рабочей лопатки 20. Уплотнительный зубец 56 может быть выполнен в виде одного ребра или может быть образован из множества ребер, множества прямолинейных или угловых зубцов, или одного или более зубцов различных размеров (например, в виде уплотнения лабиринтного типа).

Бандажная полка 48 (фиг.4) содержит плоскую секцию, проходящую от передней кромки 34 на заданное расстояние от нее к задней кромке 36. Бандажная полка 48 имеет ширину, по существу, уменьшающуюся от конца, расположенного на заданном расстоянии от передней кромки 34, к месту 58, расположенному, по существу, в центре относительно задней кромки 36 и передней кромки 34. Ширина бандажной полки 48 увеличивается от центра 58 к задней кромке 36. Ширина бандажной полки 48 у конца, расположенного на заданном расстоянии от передней кромки 34, и ширина бандажной полки 48 у задней кромки 36 являются, по существу, одинаковыми. Кроме того, на фиг.4 показано, что уплотнительный зубец 56 выступает вверх от бандажной полки 48, причем уплотнительный зубец 56 проходит от конца, расположенного на заданном расстоянии от передней кромки 34, по существу, через центр 58, к задней кромке 36. На фиг.4 также показано, что бандажная полка 48 проходит через сторону 32 всасывания у конца, расположенного на заданном расстоянии от передней кромки 34, приблизительно до центра 58, и через сторону 30 нагнетания от центра 58 к задней кромке 36.

На фиг.5 показан вид в перспективе, на котором показано взаимное расположение смежных бандажных полок 48 согласно одному варианту осуществления настоящего изобретения. В частности, на фиг.5 показан вид бандажных полок 48 при первоначальной установке. Бандажные полки 48 выполняют так, чтобы они имели зазор 60 между смежными бандажными полками 48 во время первоначальной установки и/или при нулевой скорости вращения. Как показано на чертеже, уплотнительные зубцы 56 также немного смещены относительно друг друга при нулевой скорости вращения. При вращении рабочего колеса 18 (фиг.1) турбины рабочие лопатки 20 начинают раскручиваться. По мере приближения скорости вращения рабочих лопаток 20 к рабочему уровню рабочие лопатки раскручиваются под действием центробежной силы, зазоры 60 закрываются и уплотнительные зубцы 56 совмещаются друг с другом таким образом, что образуется номинальный зазор между смежными бандажными полками, а рабочие лопатки 20 образуют одну непрерывно соединенную конструкцию. Взаимное соединение бандажных полок обеспечивает повышенную жесткость рабочих лопаток, улучшенные демпфирующие характеристики рабочих лопаток и улучшенное уплотнение у наружных в радиальном направлении областей рабочих лопаток 20.

В приведенном в качестве примера варианте осуществления изобретения рабочий уровень скорости вращения рабочих лопаток 20 составляет 3600 об/мин, однако специалистам в данной области техники должно быть понятно, что идеи, предложенные в данной заявке, применимы к различным масштабам от этого номинального уровня. Например, специалист в данной области техники может умножить рабочий уровень скорости вращения на масштабные коэффициенты, например на 1,2; 2,0 и 2,4, для изготовления рабочих лопаток, которые можно было бы использовать при скоростях вращения 3000 об/мин, 1800 об/мин и 1500 об/мин соответственно.

На фиг.6 показан вид в перспективе полок 50, используемых согласно одному варианту осуществления настоящего изобретения. Полки 50 (фиг.6) расположены на стороне 30 нагнетания и на стороне 32 всасывания рабочей лопатки 20. В этом варианте осуществления изобретения полки 50 имеют треугольную форму и выступают наружу от стороны 30 нагнетания и от стороны 32 всасывания.

На фиг.7 показан вид в перспективе, на котором показано взаимное расположение смежных полок 50 согласно одному варианту осуществления настоящего изобретения. При нулевой скорости вращения между смежными полками 50 смежных рабочих лопаток существует зазор 62. Этот зазор 62 закрывается, когда рабочее колесо 18 (фиг.1) турбины начинает вращаться при достижении рабочей скорости вращения и раскручивании рабочих лопаток. Полки 50 имеют аэродинамическую форму для уменьшения вентиляционных потерь и повышения суммарного кпд. Жесткость рабочих лопаток и их демпфирующие характеристики также повышаются при контакте полок 50 друг с другом при раскручивании рабочих лопаток. При раскручивании рабочих лопаток бандажные полки 48 и полки 50 контактируют с их соответствующими смежными полками. Множество рабочих лопаток 20 ведет себя как одна непрерывная соединенная конструкция, которая обладает повышенной жесткостью и улучшенными демпфирующими характеристиками по сравнению с отдельными, не соединенными рабочими лопатками. Дополнительное преимущество заключается в том, что рабочая лопатка 20 испытывает пониженные вибрационные напряжения.

Рабочую лопатку согласно аспектам настоящего изобретения предпочтительно используют в последней ступени или L0 секции низкого давления паровой турбины. Однако рабочую лопатку можно также использовать в других ступенях или других секциях (например, в секциях высокого или среднего давления). Как упомянуто выше, одна предпочтительная длина рабочей лопатки 20 составляет около 68,1 см. При такой длине рабочей лопатки она может иметь выходную сметаемую площадь последней ступени, составляющую около 4,43 м2. Благодаря такой увеличенной и улучшенной выходной сметаемой площади можно снизить потери кинетической энергии, возникающие при выходе пара из последней ступени L0 рабочих лопаток. Благодаря меньшим потерям обеспечивают повышенный кпд турбины.

Как отмечено выше, специалистам в данной области техники должно быть понятно, что если длину рабочей лопатки масштабировать, переходя к другой длине рабочей лопатки, то при таком масштабировании будет получена в результате выходная сметаемая площадь, которая также будет соответствовать выбранному масштабу. Например, если использовать масштабные коэффициенты 1,2; 2,0 и 2,4 для получения длины рабочей лопатки, составляющей 81,8 см, 136,4 см и 163,7 см соответственно, то будет получена в результате выходная сметаемая площадь, составляющая около 6,4 м2, 17,7 м2, и 25,5 м2 соответственно.

Хотя изобретение было конкретно описано и показано со ссылками на предпочтительный вариант его осуществления, специалистам в данной области техники будет понятно, что могут быть выполнены различные изменения и дополнения изобретения. Таким образом, следует понимать, что приложенная формула изобретения охватывает все такие изменения и дополнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наборная диафрагма паровой турбины | 2022 |

|

RU2793871C1 |

| ВРАЩАЮЩАЯСЯ ЛОПАТКА ПАРОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2472943C2 |

| Сборная диафрагма паровой турбины | 2024 |

|

RU2827401C1 |

| РАСПОРНАЯ ВСТАВКА ЛОПАТКИ И УЗЕЛ ДИСКА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2281403C2 |

| ПАРОВАЯ ТУРБИНА | 2006 |

|

RU2432466C2 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| Пакет рабочих лопаток паровой турбины | 2023 |

|

RU2825217C1 |

| ТУРБИНА С О ОБЕСПЕЧИВАЮЩЕЙ УПЛОТНЕНИЕ И ЛАМИНАРНОЕ ТЕЧЕНИЕ КОНФИГУРАЦИЕЙ ТРАЕКТОРИИ ПОТОКА | 2003 |

|

RU2331777C2 |

| Рабочая лопатка высоконагруженной ступени паровой турбины | 2023 |

|

RU2813717C1 |

| ПАРОВАЯ ТУРБИНА | 2006 |

|

RU2435038C2 |

Рабочая лопатка (20) паровой турбины для секции низкого давления паровой турбины (10). Рабочая лопатка (20) паровой турбины содержит участок (42) аэродинамической поверхности. Секция (44) хвостовика прикреплена к одному концу участка (42) аэродинамической поверхности. Часть (40) в виде ласточкиного хвоста выступает от секции (44) хвостовика, а часть (40) в виде ласточкиного хвоста содержит скошенную часть (40) в виде ласточкиного хвоста с осевой заводкой, имеющую угол скоса, составляющий 19°. Секция (46) венца прикреплена к участку (42) аэродинамической поверхности на конце, противоположном секции (44) хвостовика. Бандажная полка (48) выполнена за одно целое в виде части секции (46) венца. Полка (50) прикреплена к промежуточной секции участка (42) аэродинамической поверхности между его концами. Рабочая лопатка (20) имеет площадь выходного кольцевого сечения, составляющую около 4,43 м2 или больше. Участок (42) аэродинамической поверхности имеет длину, составляющую около 68,1 см или больше. Достигаются оптимальные аэродинамические и механические характеристики секции низкого давления паровой турбины. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Рабочая лопатка (20) паровой турбины, содержащая:

участок (42) аэродинамической поверхности;

секцию (44) хвостовика, прикрепленную к одному концу участка (42) аэродинамической поверхности;

секцию (40) в виде ласточкиного хвоста, выступающую от секции (44) хвостовика, при этом секция (40) в виде ласточкиного хвоста содержит скошенную часть в виде ласточкиного хвоста с осевой заводкой, имеющую угол скоса, составляющий 19°;

секцию (46) венца, прикрепленную к участку (42) аэродинамической поверхности на конце, противоположном секции (44) хвостовика;

бандажную полку (48), выполненную за одно целое в виде части секции (46) венца;

полку (50), прикрепленную в промежуточной секции участка (42) аэродинамической поверхности между его концами;

при этом лопатка (20) имеет выходную ометаемую площадь, составляющую 4,43 м2 или больше.

2. Лопатка по п.1, в которой участок (42) аэродинамической поверхности имеет длину, составляющую около 68,1 см или больше.

3. Лопатка по п.1, в которой бандажная полка (48) содержит плоскую секцию, проходящую от передней кромки (34) участка (42) аэродинамической поверхности на заданное расстояние от нее к задней кромке (36) участка (42) аэродинамической поверхности, при этом бандажная полка (48) имеет ширину, уменьшающуюся, по существу, от конца, расположенного на заданном расстоянии от передней кромки (34), к месту, расположенному, по существу, в центре относительно задней кромки (36) и передней кромки (34), причем ширина бандажной полки (48) увеличивается от центра (58) к задней кромке (36), а ширина бандажной полки (48) у конца, расположенного на заданном расстоянии от передней кромки (34), и ширина бандажной полки (48) у задней кромки (36) являются, по существу, одинаковыми.

4. Лопатка по п.3, дополнительно содержащая уплотнительный зубец (56), выступающий вверх от бандажной полки (48), при этом уплотнительный зубец (56) проходит от конца, расположенного на заданном расстоянии от передней кромки (34), по существу, через центр (58) к задней кромке (36).

5. Лопатка по п.3, в которой бандажная полка (48) проходит через сторону (32) всасывания участка (42) аэродинамической поверхности у конца, расположенного на заданном расстоянии от передней кромки (34), приблизительно к центру (58), и через сторону (30) нагнетания участка (42) аэродинамической поверхности от центра (58) к задней кромке (36).

6. Секция низкого давления паровой турбины (10), содержащая:

множество рабочих лопаток (20) последней ступени паровой турбины, расположенных вокруг рабочего колеса (18) турбины, при этом каждая из множества рабочих лопаток (20) последней ступени паровой турбины содержит:

участок (42) аэродинамической поверхности, имеющий длину, составляющую около 68,1 см или больше;

секцию (44) хвостовика, прикрепленную к одному концу участка (42) аэродинамической поверхности;

секцию (40) в виде ласточкиного хвоста, выступающую от секции (44) хвостовика, причем секция (40) в виде ласточкиного хвоста содержит скошенную часть (40) в виде ласточкиного хвоста с осевой заводкой, имеющую угол скоса, составляющий 19°;

секцию (46) венца, прикрепленную к участку (42) аэродинамической поверхности на конце, противоположном секции (44) хвостовика;

бандажную полку (48), выполненную за одно целое в виде части секции (46) венца;

полку (50), прикрепленную в промежуточной секции участка (42) аэродинамической поверхности между его концами;

причем множество рабочих лопаток (20) последней ступени паровой турбины имеет выходную ометаемую площадь, составляющую около 4,43 м2 или больше.

7. Секция низкого давления по п.6, в которой множество рабочих лопаток (20) последней ступени паровой турбины выполнено с возможностью приведения в действие со скоростью, составляющей от около 1500 об/мин до около 3600 об/мин.

8. Секция низкого давления по п.6, в которой бандажные полки (48) множества рабочих лопаток (20) последней ступени паровой турбины установлены с номинальным зазором (60) между смежными бандажными полками (48).

9. Секция низкого давления по п.6, в которой полки (50) каждой из множества рабочих лопаток (20) последней ступени паровой турбины выполнены так, что имеют зазор (62) между ними, который закрывается при достижении множеством рабочих лопаток (20) последней ступени паровой турбины заданной рабочей скорости.

| СПОСОБ МОДИФИКАЦИИ ЛОПАТКИ РОТОРА ДЛЯ ПАРОВОЙ ТУРБИНЫ, ЛОПАТКА РОТОРА ДЛЯ ПАРОВОЙ ТУРБИНЫ И МНОГОСТУПЕНЧАТАЯ ПАРОВАЯ ТУРБИНА | 2003 |

|

RU2264541C2 |

| ШЛЯХИН П.Н., ПАРОВЫЕ ТУРБИНЫ, ГОСУДАРСТВЕННОЕ ЭНЕРГЕТИЧЕСКОЕ ИЗДАТЕЛЬСТВО, МОСКВА-ЛЕНИНГРАД, 1960, С | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Насос | 1917 |

|

SU13A1 |

| ЩЕГЛЯЕВ А.В., ПАРОВЫЕ ТУРБИНЫ, МОСКВА, "ЭНЕРГИЯ", 1976, С | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| JP 2001020704 A, (HITACHI LTD), 23.01.2001 | |||

| JP 2003065002 A, (TOSHIBA CORP), 05.03.2003 | |||

| US 2005287004 A1, (GENERAL ELECTRIC COMPANY), 29.12.2005 | |||

Авторы

Даты

2014-05-10—Публикация

2009-10-13—Подача