Уровень техники

Настоящее изобретение относится к области лопастей винта для летательных аппаратов, например лопастей винта турбовинтовых двигателей.

Как правило, лопасти винта для турбовинтовых двигателей выполняют из металлического материала. Несмотря на то что лопасти винта из металлического материала обладают хорошей механической прочностью, их недостатком является относительно большая масса.

Как известно, для получения более легких лопастей винта их выполняют из композиционного материала, то есть посредством изготовления конструктивных деталей с волокнистым усилением и с матрицей из смолы.

Общепринятая технология предусматривает формирование набора однонаправленных предварительно пропитанных слоев или пластов (драпировка), которые помещают в пресс-форму, ориентируя по-разному последовательные слои, перед прессованием и полимеризацией в автоклаве. Пример выполнения лопасти винта с применением такой технологии описан, в частности, в документе US 6 666 651.

Эта очень сложная технология требует осуществления ручных операций укладки слоев, что занимает много времени и приводит к повышению себестоимости. Кроме того, эта слоистая структура не является оптимальной, в частности, по отношению к ударам или воздействиям, которые могут привести к расслоению.

В документе ЕР 1 526 285 описан более усовершенствованный способ изготовления лопатки газотурбинного двигателя из композиционного материала, при этом лопатку изготавливают посредством трехмерного тканья волокнистой заготовки и уплотнения заготовки при помощи органической матрицы. Этот способ позволяет получать лопатки очень высокой механической прочности, в частности, ударной прочности без риска расслоения. Однако большеразмерные лопасти винтов, выполняемые по этой технологии, все равно имеют относительно большую массу. При этом, как известно, для повышения характеристик турбовинтовых двигателей, в частности, что касается расхода топлива, постоянно ведутся разработки с целью уменьшения массы.

Объект и сущность изобретения

Таким образом, желательно, чтобы лопасти винта для летательных аппаратов имели небольшую общую массу и сохраняли требуемые механические свойства.

Для этого изобретением предложена лопасть винта летательного аппарата, конструкция с аэродинамическим профилем которой содержит, по меньшей мере, одно волокнистое усиление, полученное посредством трехмерного тканья нитей и уплотненное матрицей, и формообразующую деталь определенной формы из жесткого ячеистого материала, при этом усиление содержит, по меньшей мере, два участка, связанных между собой посредством сплошного тканья на уровне передней кромки лопасти винта, при этом оба участка обхватывают упомянутую формообразующую деталь.

Лопасть винта в соответствии с изобретением одновременно имеет облегченную общую массу за счет присутствия формообразующей детали из материала низкой плотности и высокую механическую прочность за счет присутствия на обшивке конструкции из композиционного материала (волокнистое усиление, уплотненное матрицей). Кроме того, лопасть винта имеет очень хорошую ударную стойкость, так как часть волокнистого усиления, образующая переднюю кромку, обладает в этом месте хорошим сцеплением, достигнутым за счет сплошного тканья.

Согласно варианту выполнения, лопасть в соответствии с изобретением дополнительно содержит балку, первая часть которой расположена внутри конструкции с аэродинамическим профилем и, по меньшей мере, частично окружена формообразующей деталью, а вторая часть проходит снаружи упомянутой конструкции и содержит на своем конце комель лопасти.

Предпочтительно балка выполнена в виде волокнистого усиления, уплотненного матрицей.

Первая часть балки может содержать утолщенный участок, образующий элемент удержания балки в конструкции с аэродинамическим профилем.

Согласно другому варианту выполнения, лопасть винта в соответствии с изобретением дополнительно содержит комель лопасти, сформированный из волокнистого усиления, уплотненного матрицей, при этом волокнистое усиление комеля лопасти выполнено посредством сплошного тканья вместе с волокнистым усилением конструкции с аэродинамическим профилем.

Согласно отличительному признаку изобретения, два участка волокнистого усиления, обхватывающие формообразующую деталь, частично разделены зоной расцепления, полученной во время трехмерного тканья.

Оба участка волокнистого усиления могут содержать одно или несколько утолщений на своей находящейся напротив стороне, которые образуют элементы жесткости.

Конструкция с аэродинамическим профилем может содержать усиление из углеродных волокон, уплотненное углеродной матрицей.

Изобретение также направлено на способ изготовления лопасти винта летательного аппарата, содержащий, по меньшей мере:

- выполнение волокнистой первичной заготовки в виде единой детали посредством трехмерного тканья нитей, при этом первичная заготовка содержит, по меньшей мере, первую часть, содержащую, по меньшей мере, два участка, связанных между собой посредством сплошного тканья на уровне передней кромки лопасти винта,

- формирование формообразующей детали определенной формы из жесткого ячеистого материала,

- придание формы волокнистой первичной заготовке посредством обхватывания формообразующей детали двумя участками волокнистой первичной заготовки для получения заготовки конструкции с аэродинамическим профилем,

- уплотнение заготовки матрицей для получения конструкции с аэродинамическим профилем, имеющей волокнистое усиление, образованное упомянутой заготовкой и уплотненное матрицей.

Согласно варианту выполнения, способ в соответствии с изобретением содержит также выполнение балки посредством трехмерного тканья волокнистой первичной заготовки и уплотнения упомянутой первичной заготовки матрицей для получения балки из композиционного материала с волокнистым усилением, уплотненным матрицей, при этом балка содержит стержень и комель лопасти, и во время придания формы волокнистой первичной заготовке стержень, по меньшей мере, частично окружают формообразующей деталью.

Способ может дополнительно содержать формирование, по меньшей мере, одного утолщенного участка на стержне балки, при этом утолщенный участок выполняют, меняя номер и/или плотность переплетения нитей первичной заготовки или посредством введения вставки во время трехмерного тканья.

Согласно варианту выполнения балки, его волокнистую первичную заготовку выполняют посредством тканья в виде волокнистой полосы, которую затем загибают вокруг вставки для формирования комля лопасти, при этом между двумя загнутыми частями волокнистой полосы вставляют сердечник из жесткого ячеистого материала.

Согласно другому варианту выполнения изобретения, волокнистая первичная заготовка конструкции с аэродинамическим профилем содержит также вторую часть, выполненную посредством сплошного тканья с первой частью упомянутой первичной заготовки, и упомянутая вторая часть образует после уплотнения комель лопасти.

Согласно отличительному признаку изобретения, два участка волокнистой первичной заготовки частично разделяют посредством формирования зоны расцепления во время трехмерного тканья.

Согласно еще одному варианту выполнения, придание формы волокнистой первичной заготовке осуществляют посредством сгибания двух участков волокнистой первичной заготовки на формообразующей детали.

Способ может также содержать формирование, по меньшей мере, одного утолщения, образующего элемент жесткости на находящихся напротив сторонах двух участков волокнистой первичной заготовки.

Объектом изобретения является также турбовинтовой двигатель, оборудованный лопастью винта в соответствии с изобретением.

Объектом изобретения является также летательный аппарат, оборудованный, по меньшей мере, одним турбовинтовым двигателем в соответствии с изобретением.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов выполнения изобретения, представленных в качестве неограничительных примеров, со ссылками на прилагаемые чертежи, на которых:

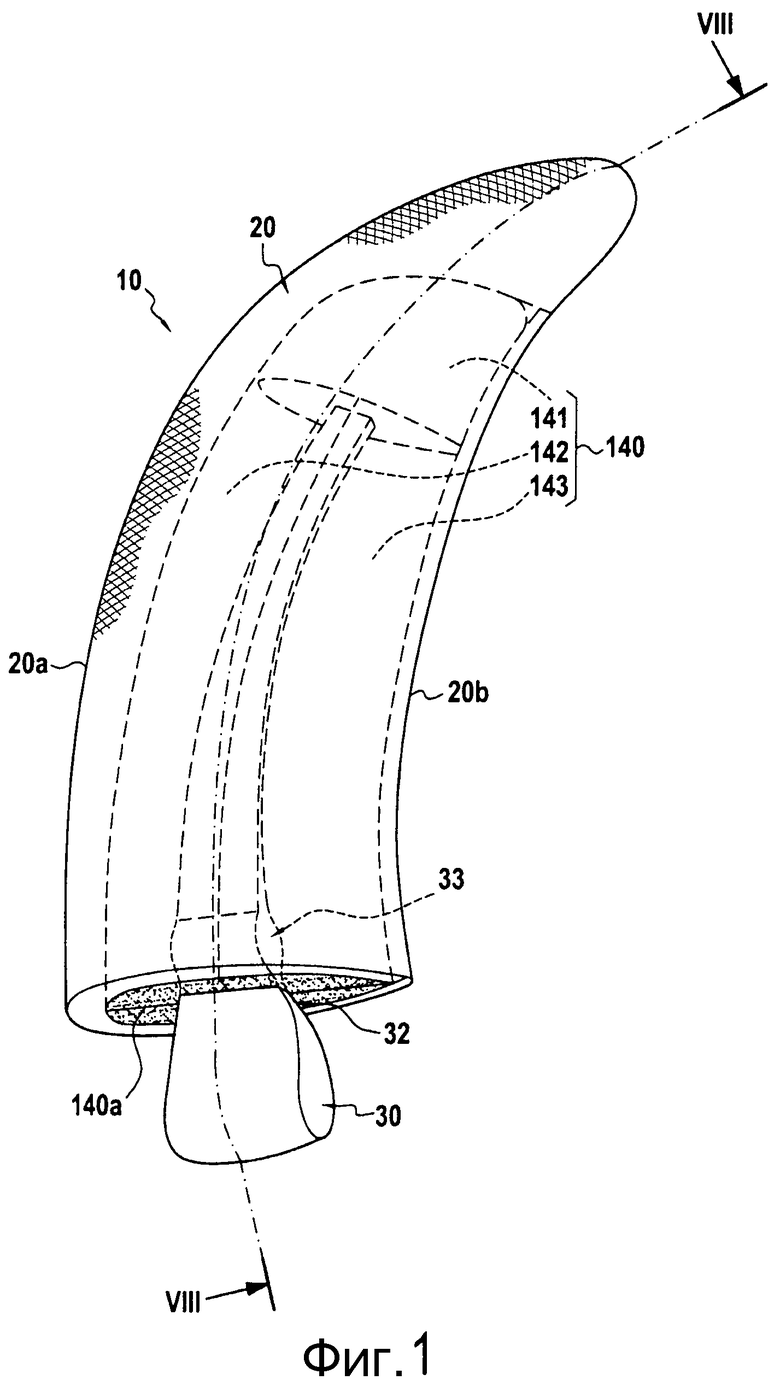

Фиг. 1 - вид в перспективе лопасти винта летательного аппарата согласно варианту выполнения изобретения.

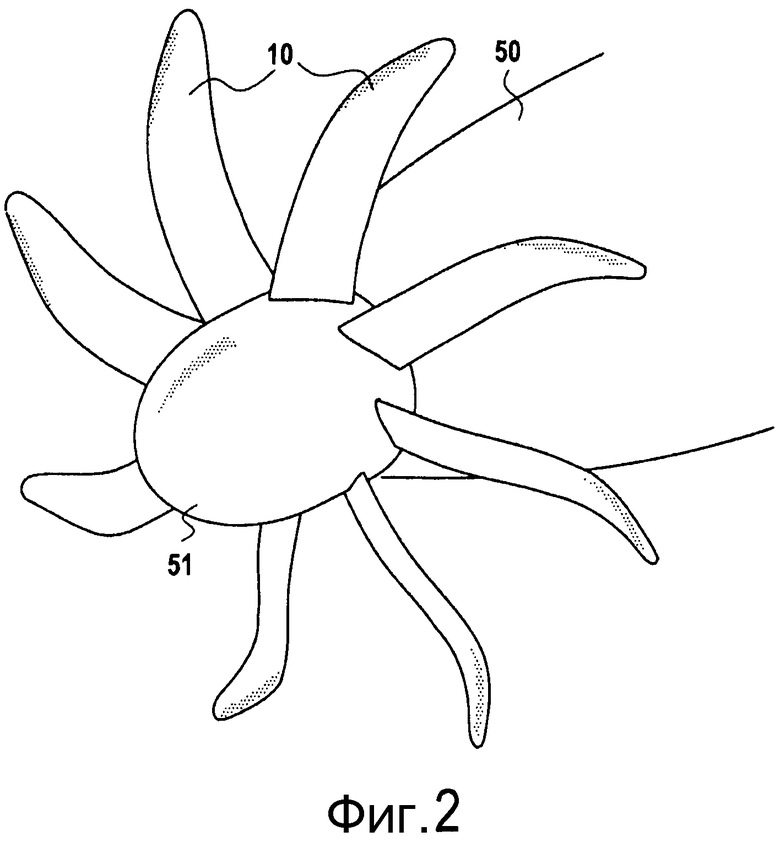

Фиг. 2 - вид в перспективе турбовинтового двигателя, оборудованного множеством винтовых лопастей в соответствии с изобретением.

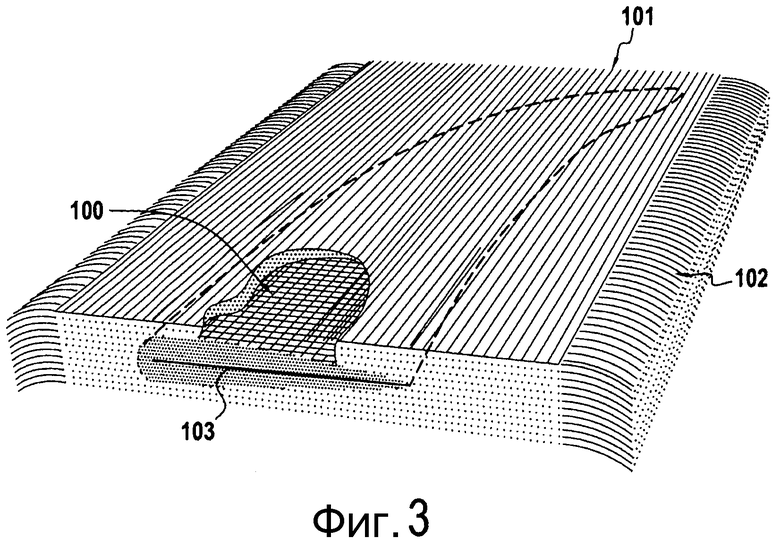

Фиг. 3 - схематичный вид, иллюстрирующий трехмерное тканье волокнистой первичной заготовки для изготовления лопасти винта, показанной на фиг. 1.

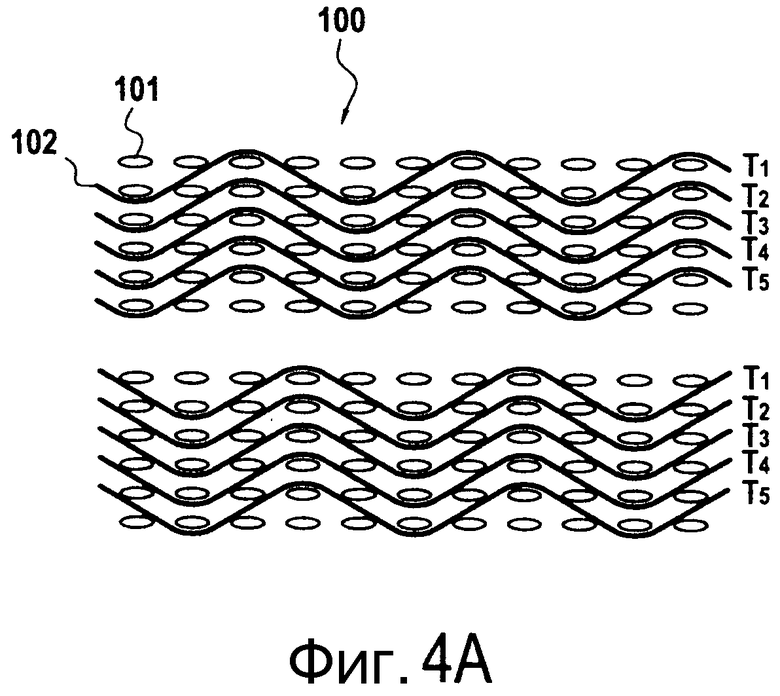

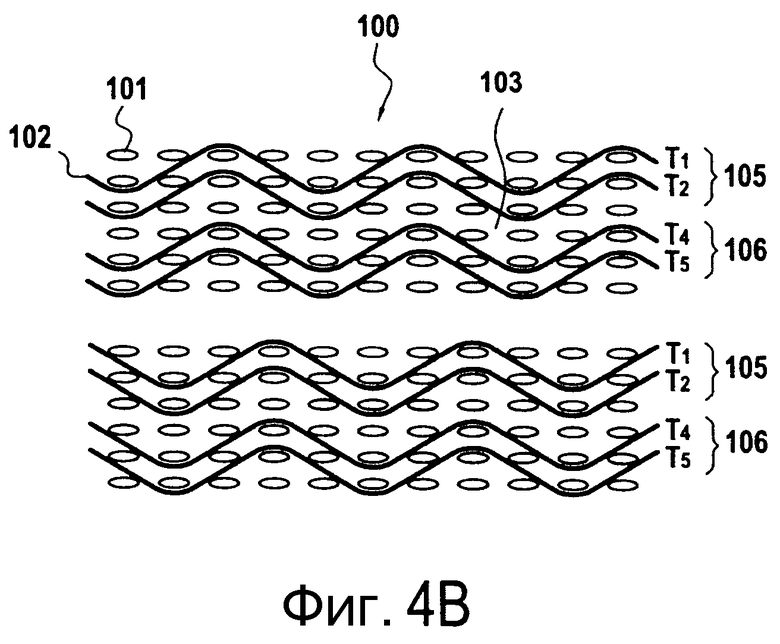

Фиг. 4А и 4В - увеличенный частичный вид в разрезе набора слоев нитей, образующих первичную заготовку, показанную на фиг.1.

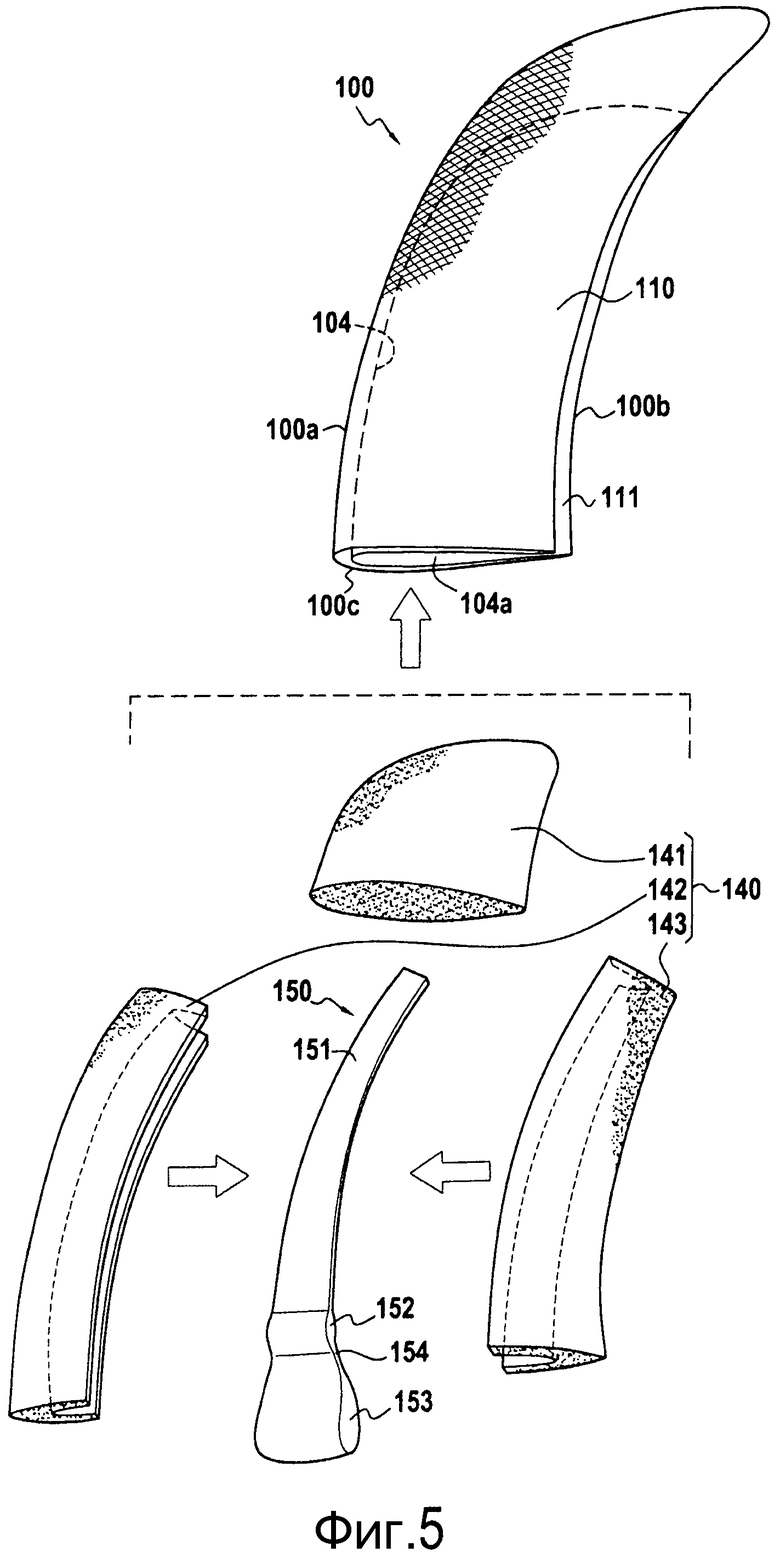

Фиг. 5 - вид в разборе, иллюстрирующий выполнение лопасти винта, показанной на фиг. 1.

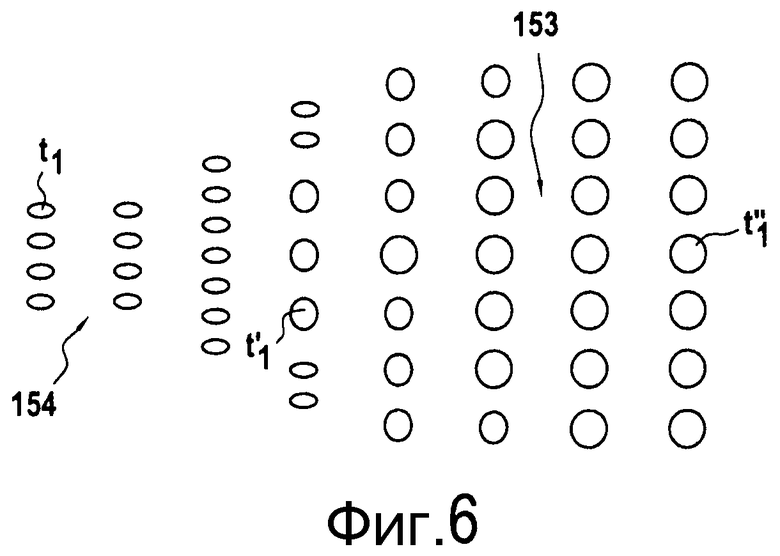

Фиг. 6 - вид в разрезе по утку, иллюстрирующий пример расположения нитей утка в части волокнистой первичной заготовки, соответствующей части комля лопасти.

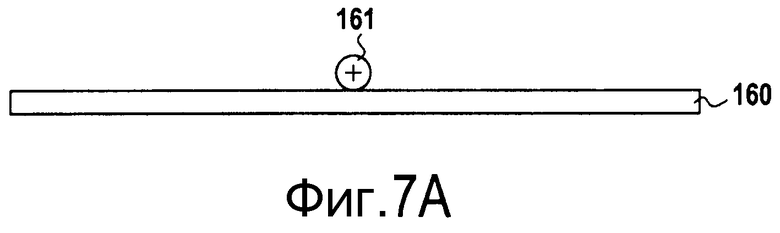

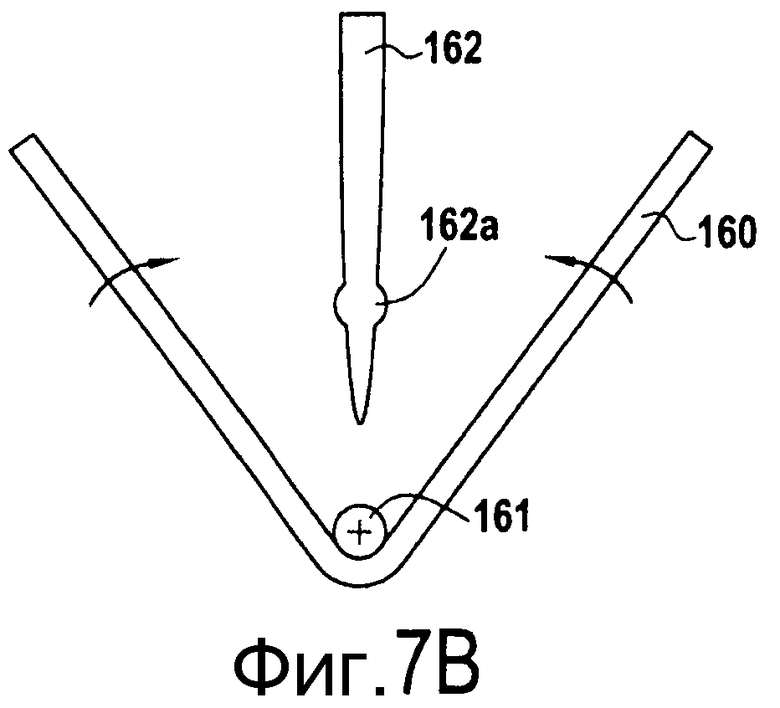

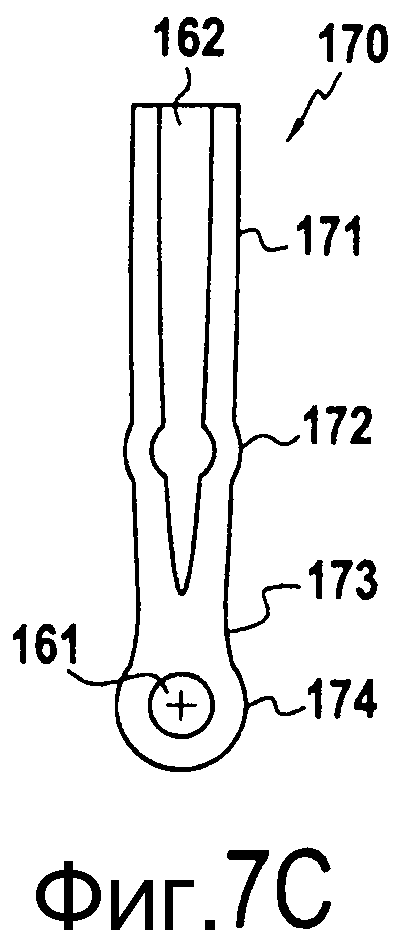

Фиг. 7А-7С - выполнение балки согласно варианту выполнения изобретения.

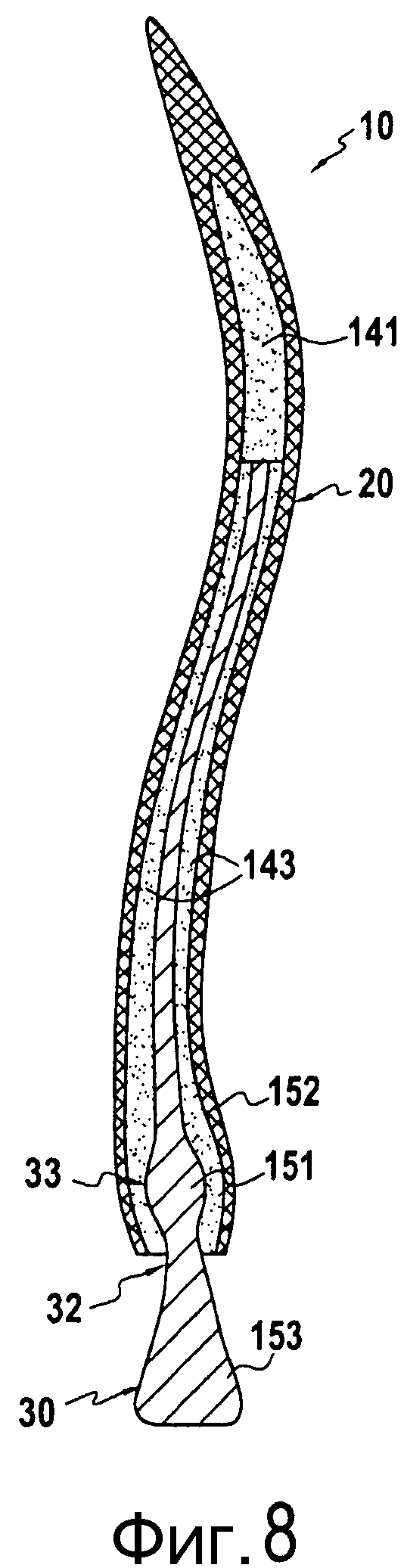

Фиг. 8 - вид в разрезе лопасти винта, показанной на фиг. 1.

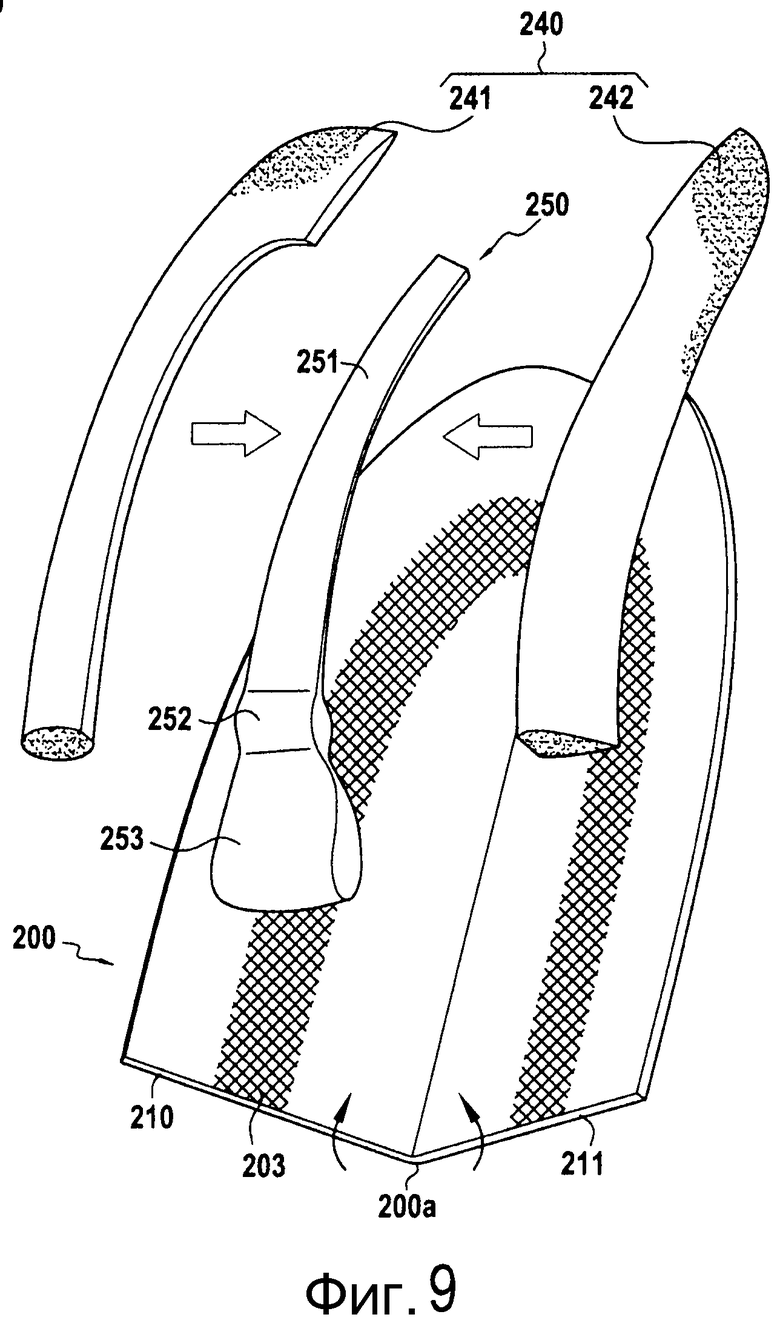

Фиг. 9 - вид в разборе, иллюстрирующий выполнение лопасти винта летательного аппарата согласно другому варианту выполнения изобретения.

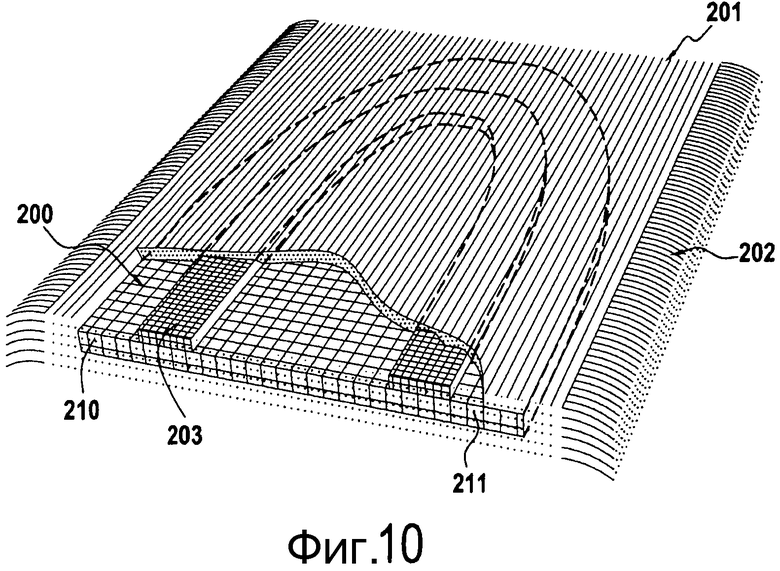

Фиг. 10 - схематичный вид, иллюстрирующий трехмерное тканье волокнистой первичной заготовки для изготовления лопасти винта, показанной на фиг. 11.

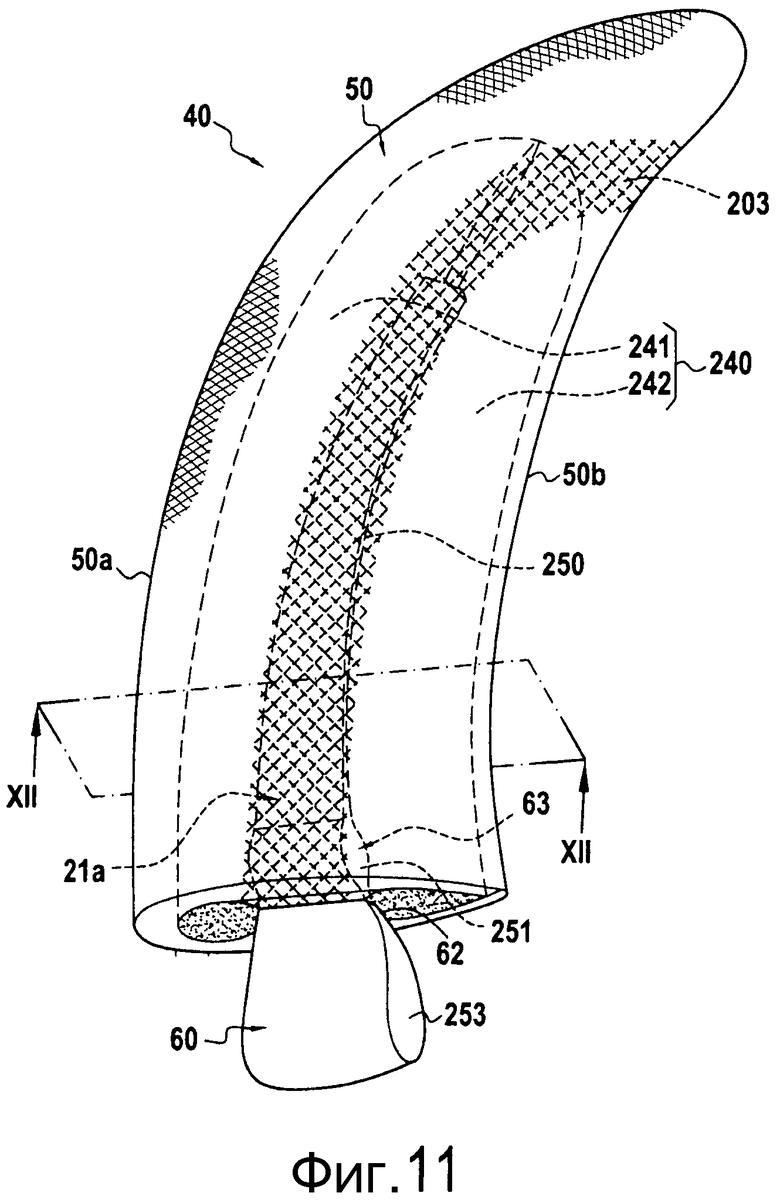

Фиг. 11 - вид в перспективе лопасти винта, полученной из элементов, показанных на фиг. 9.

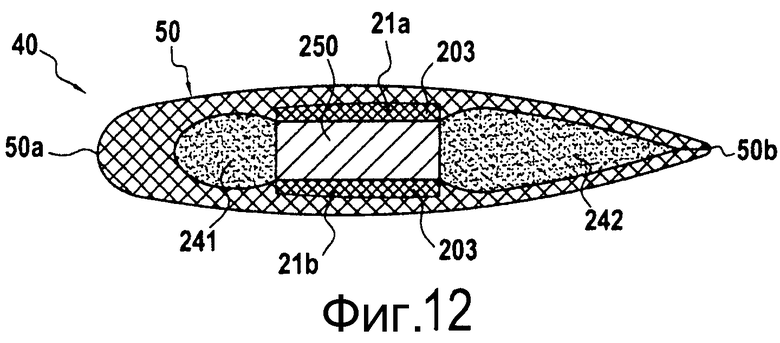

Фиг. 12 - вид в разрезе лопасти винта, показанной на фиг.11.

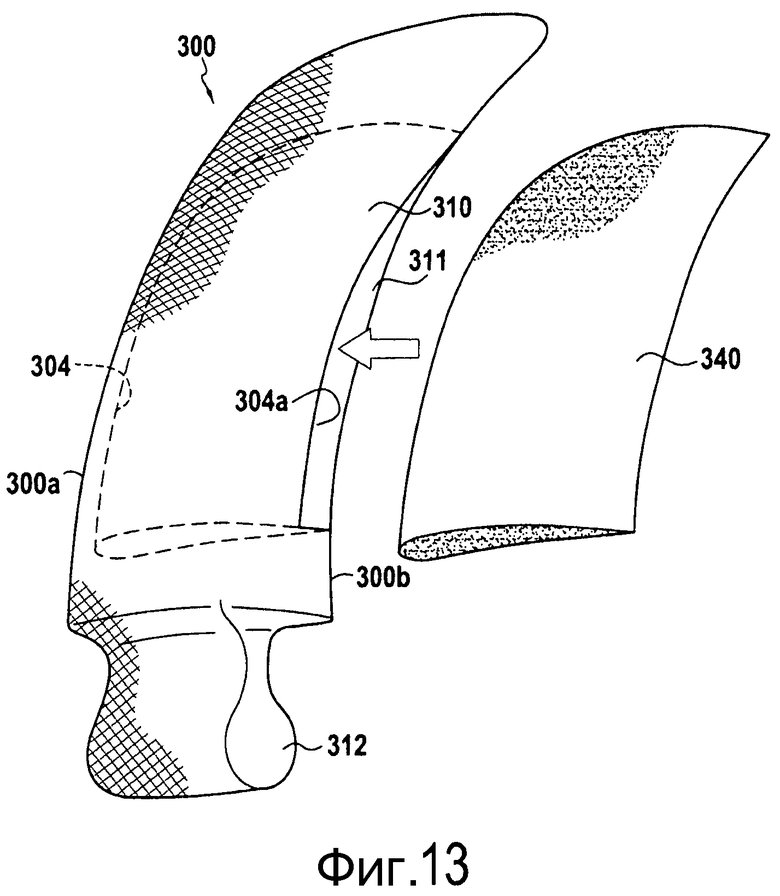

Фиг. 13 - вид в разборе, иллюстрирующий выполнение лопасти винта летательного аппарата согласно другому варианту выполнения изобретения.

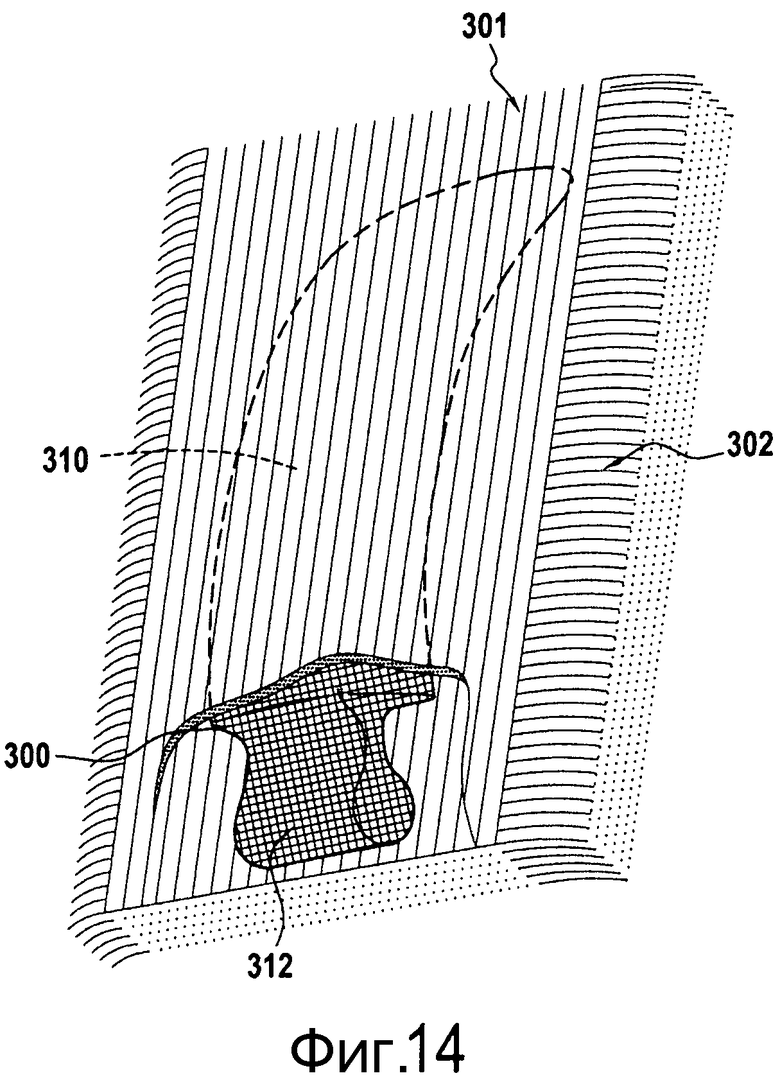

Фиг. 14 - схематичный вид, иллюстрирующий трехмерное тканье волокнистой первичной заготовки для изготовления лопасти винта, показанной на фиг. 11.

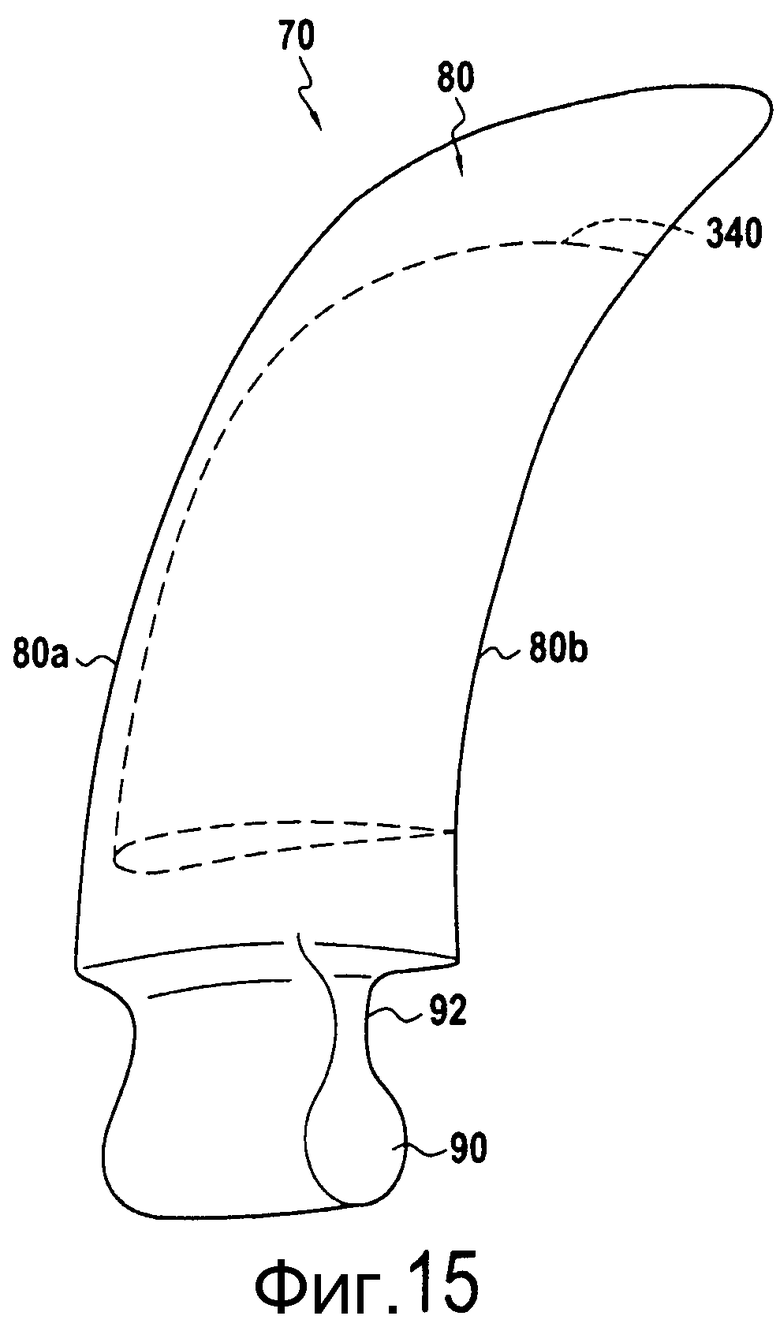

Фиг. 15 - вид в перспективе лопасти винта, полученной из элементов, показанных на фиг. 13.

Подробное описание вариантов выполнения

В целом изобретение находит свое применение для различных типов лопастей винта, используемых в двигателях летательных аппаратов, таких как самолеты или вертолеты. Изобретение находит свое предпочтительное, но не исключительное применение в большеразмерных лопастях винта, которые с учетом их размера имеют большую массу, существенно влияющую на общую массу двигателя летательного аппарата.

На фиг. 1 показана лопасть 10 винта, предназначенная для установки в авиационном турбовинтовом двигателе, которая, как известно, содержит конструкцию 20 с аэродинамическим профилем, предназначенную для формирования аэродинамической части лопасти, комель 30, образованный частью более значительной толщины, например, с сечением каплевидной формы, продолженную стойкой 32. В поперечном сечении конструкция 20 с аэродинамическим профилем имеет изогнутый профиль переменной толщины между своей передней кромкой 20а и своей задней кромкой 20b.

Как показано на фиг. 2, лопасть 10 устанавливают на роторе 51 турбовинтового двигателя 50 посредством введения комеля 30 в гнездо, выполненное на периферии ротора 51 (на фиг. 2 не показано).

На фиг. 3 очень схематично показана волокнистая первичная заготовка 100, предназначенная для формирования волокнистой заготовки конструкции с аэродинамическим профилем лопасти.

Как схематично показано на фиг. 3, волокнистую первичную заготовку 100 получают посредством трехмерного (3D) тканья, которое, как известно, осуществляют при помощи ткацкого станка типа жаккардового, на котором располагают пучок нитей 101 основы или прядей в виде множества слоев, каждый из которых состоит из нескольких сотен нитей, при этом нити основы связывают нитями 102 утка.

В представленном примере трехмерное тканье является тканьем с переплетением «интерлок». Под переплетением «интерлок» в данном случае следует понимать переплетение при тканье, в котором каждый слой уточных нитей связывает несколько слоев основных нитей со всеми нитями того же столбца утка с тем же движением в плоскости переплетения.

Можно применять также другие типы трехмерного тканья, в частности, описанные в документе WO 2006/136755, содержание которого представлено здесь посредством ссылки. В этом документе раскрыто, в частности, выполнение тканьем в виде единой детали усилительных волокнистых конструкций для таких деталей, как лопатки, с первым типом переплетения в центре и с вторым типом переплетения на периферии, которые одновременно позволяют придавать детали этого типа механические и аэродинамические свойства.

Волокнистую первичную заготовку в соответствии с изобретением можно выполнить из нитей углеродных волокон или керамических волокон, например, из карбида кремния.

По мере тканья волокнистой первичной заготовки переменной толщины и ширины некоторое число нитей основы не участвуют в тканье, что позволяет определить требуемые контур и плавно меняющуюся толщину первичной заготовки 100. Пример переменного трехмерного тканья, позволяющего, в частности, менять толщину первичной заготовки между первым краем, который должен образовать переднюю кромку, и вторым краем, который должен образовать заднюю кромку, описан в документе ЕР 1 526 285, содержание которого включено здесь посредством ссылки.

Во время тканья внутри волокнистой первичной заготовки между двумя последовательными слоями нитей основы и в зоне 104 расцепления (фиг. 5) осуществляют расцепление 103 (фиг. 3). Зона 104 расцепления позволяет получить полость 104а, обеспечивающую введение формообразующей детали и, в случае необходимости, балки внутрь волокнистой первичной заготовки 100 с целью формирования заготовки конструкции с аэродинамическим профилем.

Вариант трехмерного тканья с переплетением «интерлок» для получения первичной заготовки 100 схематично показан на фиг. 4А и 4В. На фиг. 4А показан увеличенный частичный вид двух последовательных плоскостей разреза основы в части первичной заготовки 100, не содержащей расцепления, то есть в зоне первичной заготовки, находящейся за пределами зоны 104 расцепления, тогда как на фиг. 4В показаны две последовательные плоскости разреза основы в части первичной заготовки 100, содержащей расцепление 103, образующее зону 104 расцепления.

В этом примере первичная заготовка 100 содержит 6 слоев нитей основы 101, проходящих в направлении Х. Как показано на фиг.4А, шесть слоев нитей основы связаны нитями утка Т1-Т5. Как показано на фиг. 4В, три слоя нитей основы 101, образующие набор 105 слоев нитей, связаны между собой двумя нитями утка Т1, Т2, точно так же три слоя нитей основы, образующие набор 106 слоев нитей, связаны между собой двумя нитями утка Т4 и Т5. Иначе говоря, тот факт, что нити утка Т1, Т2 не проходят в слоях 106 нитей и что нити утка Т3, Т4 не проходят в слоях 105 нитей, обеспечивает расцепление 103, которое разделяет друг от друга наборы 105, 106 слоев нитей основы.

В конце тканья (фиг. 3) по границе тканой массы, например, при помощи водяной струи под давлением обрезают нити основы и утка для извлечения первичной заготовки 100, показанной на фиг.5 после трехмерного тканья и перед каким-либо формообразованием. Зона 104 расцепления, получаемая во время тканья, позволяет сформировать два участка 110 и 111, выполняемых тканьем независимо друг от друга и ограничивающих полость 104а внутри первичной заготовки 100. Полость 104а является открытой по нижнему краю 100с и по заднему краю 100b первичной заготовки 100. Задний край 100b первичной заготовки 100 соответствует части, предназначенной для формирования задней кромки 20b конструкции 20 с аэродинамическим профилем (фиг. 1).

Согласно изобретению, передний край 100а волокнистой первичной заготовки 100, который соединяет два участка 110 и 111 и который предназначен для формирования передней кромки 20а конструкции с аэродинамическим профилем лопасти винта, не содержит расцепления. При соединении двух участков 110 и 111 посредством сплошного тканья на уровне переднего края 100а конструкция с аэродинамическим профилем лопасти винта содержит однородное волокнистое усиление на уровне передней кромки для повышения ее прочности по отношению к возможным ударам.

Как показано на фиг. 5, формообразование волокнистой первичной заготовки 100 в заготовку конструкции с аэродинамическим профилем осуществляют посредством введения в полость 104 формообразующей детали 140 из жесткого материала, в данном случае состоящей из трех взаимодополняющих элементов 141, 142 и 143. Для формообразования первичной заготовки 100 без существенного увеличения общей массы конструкции с аэродинамическим профилем лопасти винта деталь 140 выполняют из жесткого ячеистого материала, то есть из материала низкой плотности. Формообразующую деталь или, в частности, в описанном примере элементы 141-143 можно выполнять посредством литья или механической обработки из блока материала.

Формообразующая деталь 140 имеет форму, соответствующую форме выполняемой конструкции с аэродинамическим профилем. В частности, она содержит на уровне своей передней части 140а (фиг. 1) закругленный край, который позволяет получить переднюю кромку 20а с достаточно большим радиусом кривизны для обеспечения хорошей ударной прочности и предупреждения появления трещин.

Кроме того, внутрь полости 104а между тремя элементами 141, 142 и 143 вставляют балку 150. Балка 150 содержит стержень 151 и первую и вторую утолщенные части 152 и 153. Первая утолщенная часть 152 предназначена для формирования элемента удержания балки в волокнистом усилении конструкции с аэродинамическим профилем, что будет описано ниже, тогда как вторая утолщенная часть 153 предназначена для формирования комеля 30 лопасти 10 винта (фиг. 1), при этом часть 154, расположенная между утолщенными частями 152 и 153, предназначена для формирования стойки 32 лопасти (фиг. 1).

После введения элементов 141-143 и балки 150 в полость 104а производят уплотнение волокнистой заготовки конструкции с аэродинамическим профилем. Предпочтительно перед уплотнением задний край 100b и нижний край 100с заготовки закрывают при помощи шва.

Уплотнение волокнистой заготовки состоит в заполнении пор заготовки по всему ее объему или частично составным материалом матрицы.

Матрицу композиционного материала, образующего конструкцию с аэродинамическим профилем, можно получить, как известно, с применением так называемого жидкого процесса.

Жидкий процесс состоит в пропитке заготовки жидкой композицией, содержащей органическое исходное вещество материала матрицы. Органическое исходное вещество обычно представляет собой полимер, такой как смола, в случае необходимости, разведенный в растворителе. Заготовку помещают в пресс-форму, которая может герметично закрываться и содержит полость, которая имеет форму конечной литой детали и, в случае необходимости, может иметь крученую форму, соответствующую конечной форме конструкции с аэродинамическим профилем. После этого пресс-форму закрывают и впрыскивают в нее жидкое исходное вещество матрицы (например, смолу), которое заполняет всю полость и пропитывает всю волокнистую часть заготовки.

Трансформацию исходного вещества в органическую матрицу, то есть его полимеризацию осуществляют посредством термической обработки, как правило, путем нагрева пресс-формы после удаления возможного растворителя и сшивания полимера, при этом заготовку все время выдерживают в пресс-форме, форма которой соответствует форме конструкции с аэродинамическим профилем. В частности, органическую матрицу можно получать на основе эпоксидных смол, таких как высококачественная эпоксидная смола, продаваемая под артикулом PR 520 компанией СИТЕК, или на основе жидких исходных веществ углеродной или керамической матрицы.

В случае формирования углеродной или керамической матрицы термическая обработка представляет собой пиролиз органического исходного веществе для трансформации органической матрицы в углеродную или керамическую матрицу в зависимости от используемого исходного вещества и от условий пиролиза. Например, жидкими исходными углеродными веществами могут быть смолы с относительно высоким содержанием кокса, такие как фенольные смолы, тогда как жидкими исходными веществами для керамики, в частности, SIC, могут быть смолы типа поликарбосилана (PCS) или полититанокарбосилана (PTCS), или полисилазана (PSZ). Чтобы достичь требуемой степени плотности, можно осуществить несколько последовательных циклов, начиная с пропитки и заканчивая термической обработкой.

Согласно одному аспекту изобретения, уплотнение волокнистой заготовки можно осуществить посредством хорошо известного способа литьевого прессования, называемого RTM (“Resin Transfert Moulding”). В соответствии с процессом RTM волокнистую заготовку, содержащую элементы 141-143, образующие формообразующую деталь 140, и балку 150 помещают в пресс-форму, имеющую внешнюю форму конструкции с аэродинамическим профилем. Поскольку формообразующая деталь 140 выполнена из жесткого материала и имеет форму, соответствующую форме конструкции с аэродинамическим профилем, она предпочтительно выполняет роль контрформы. Во внутреннее пространство, ограниченное деталью из жесткого материала и пресс-формой и содержащее волокнистую заготовку, нагнетают термореактивную смолу. Как правило, в этом внутреннем пространстве между местом, куда нагнетают смолу, и отверстиями удаления этой смолы устанавливают градиент давления, чтобы контролировать и оптимизировать пропитку заготовки смолой.

Используемой смолой может быть, например, эпоксидная смола. Смолы, предназначенные для процессов RTM, хорошо известны. Предпочтительно они обладают низкой вязкостью для облегчения их нагнетания между волокнами. Выбор класса температуры и/или химической природы смолы определяют в зависимости от термомеханических воздействий, которым будет подвергаться деталь. После впрыска смолы во все усиление производят ее полимеризацию посредством термической обработки согласно процессу RTM.

После нагнетания и полимеризации смолы деталь извлекают из пресс-формы. В конечном итоге деталь обрабатывают для снятия избытка смолы и выполняют фаски. Никакой другой механической обработки не требуется, так как, поскольку деталь выполнена литьевым прессованием, она уже имеет необходимые размеры.

Предпочтительно жестким ячеистым материалом, используемым для выполнения составных элементов 141-143 формообразующей детали 140, является материал с закрытыми порами, чтобы воспрепятствовать проникновению в них смолы и сохранить, таким образом, его низкую плотность после уплотнения волокнистой заготовки.

Балку 150 выполняют из композиционного материала. Так же, как для конструкции с аэродинамическим профилем, сначала выполняют волокнистую первичную заготовку посредством трехмерного тканья, например, трехмерного тканья с переплетением «интерлок». Во время тканья волокнистой первичной заготовки балки можно получить первую и вторую утолщенные части 152 и 153, используя нити утка с более высоким номером и дополнительные слои нитей утка, как показано, например, на фиг. 6.

Как показано на фиг. 6, число нитей утка переходит в этом примере от 4 до 7 между частью 154 полосы волокнистой первичной заготовки, соответствующей стойке лопасти винта, и второй утолщенной частью 153 полосы, соответствующей комлю лопасти. Кроме того, используют нити утка t1, t'1, t''1 разных (возрастающих) номеров. Точно так же можно выполнить первую утолщенную часть 152, соответствующую удерживающему элементу. В варианте или дополнительно можно менять плотность переплетения нитей основы (число нитей на единицу длины в варианте без утка).

Согласно варианту выполнения, первую и вторую утолщенные части 152 и 153 можно получить посредством введения вставки во время тканья полосы волокнистой первичной заготовки балки 150. Эту вставку можно изготовить, в частности, из титана или из того же материала, что и матрицу композиционного материала балки.

После выполнения волокнистой первичной заготовки балки ее уплотняют органической матрицей, которую можно получить, как было описано выше, при помощи жидкого процесса и, в частности, посредством пропитки и полимеризации в оснастке для формообразования или посредством литьевого прессования RTM.

На фиг. 7А-7С показан вариант выполнения балки в соответствии с изобретением. В этом варианте используют волокнистую первичную заготовку 160, полученную посредством трехмерного тканья, например, типа «интерлок». Вставку 161 помещают в центре полосы первичной заготовки 200 (фиг. 7А). Затем полосу загибают вокруг вставки 161 с введением сердечника 162 между двумя частями загнутой полосы (фиг. 7В). Вставка 161 позволяет сформировать утолщенную часть, предназначенную для выполнения комля лопасти. Так же, как и формообразующую деталь 140, сердечник 162 выполняют из жесткого ячеистого материала, чтобы облегчить общую массу балки. Как показано на фиг. 7В, сердечник 162 может содержать утолщенную часть 162а, предназначенную для формирования элемента удержания балки. После сгибания полосы 169 первичной заготовки на вставке 161 и сердечнике 162 производят уплотнение последнего жидким способом, как было описано выше для заготовки конструкции с аэродинамическим профилем.

Как показано на фиг. 7С, получают балку 170 с сердечником низкой плотности, содержащую стержень 171, первую утолщенную часть 172, соответствующую элементу удержания балки, участок 173, соответствующий стойке лопасти винта, и вторую утолщенную часть 174, соответствующую комлю лопасти.

После уплотнения волокнистой заготовки конструкции с аэродинамическим профилем получают показанную на фиг. 1 лопасть 10 винта, которая содержит конструкцию 20 с аэродинамическим профилем из композиционного материала (волокнистое усиление, уплотненное матрицей), формообразующую деталь 140 из жесткого ячеистого материала и балку 150 из композиционного материала. Как показано на фиг. 8, первая утолщенная часть 151 балки 150 оказывается между двумя элементами 142 и 143 формообразующей детали 140 (фиг. 1), которые в свою очередь обхвачены уплотненной конструкцией 20 с аэродинамическим профилем. Таким образом, утолщенная часть 151 образует элемент 33 удержания конструкции с аэродинамическим профилем на балке 150 (самоблокировка), усиливающий связь между упомянутой конструкцией и комлем лопасти винта. Следует отметить, что балку 150 можно также выполнить без элемента удержания.

На фиг. 9 представлен другой вариант выполнения лопасти винта летательного аппарата в соответствии с изобретением. В этом варианте выполняют волокнистую первичную заготовку 200, которая соответствует развертке конструкции с аэродинамическим профилем лопасти винта. Как схематично показано на фиг. 11, волокнистую первичную заготовку 200 выполняют посредством трехмерного тканья, например, типа «интерлок», между нитями 201 основы или прядями, расположенными в виде множества слоев из нескольких сотен нитей каждый, и нитями 202 утка. По мере тканья первичной заготовки, толщина и ширина которой меняются, определенное число нитей основы не участвуют в тканье, что позволяет определить контур и плавно меняющуюся необходимую толщину первичной заготовки 200. В описанном примере кроме получения общей толщины первичной заготовки процесс тканья также контролируют для формирования утолщения 203 на стороне первичной заготовки. Утолщение 203 предназначено для получения элемента жесткости в конструкции с аэродинамическим профилем.

После выполнения тканой первичной заготовки не участвующие в тканье нити основы и утка обрезают, чтобы получить волокнистую первичную заготовку, как показано на фиг. 10. Два элемента 241 и 242, выполненные из такого же жесткого ячеистого материала, что и описанные выше элементы 141-143, соединяют для получения формообразующей детали 240 определенной формы, соответствующей форме выполняемой конструкции с аэродинамическим профилем. Два элемента 241 и 242 располагают с каждой стороны балки 250, аналогичного описанной выше балки 150 и содержащей стержень 251, первую утолщенную часть 252, предназначенную для формирования элемента удержания балки в волокнистом усилении конструкции с аэродинамическим профилем, что будет описано ниже, и вторую утолщенную часть 253, предназначенную для формирования комеля лопасти винта.

Волокнистая первичная заготовка содержит два симметричных участка 210 и 211, соединяемые между собой посредством сплошного тканья на уровне линии 200а сгибания, предназначенной для формирования передней кромки конструкции с аэродинамическим профилем лопасти винта.

Оба элемента 241, 242 и балку помещают на один из двух участков 210 и 211, например, на участок 211, при этом второй свободный участок, в данном случае участок 210 заводят на участок 211. Затем производят уплотнение волокнистой заготовки конструкции с аэродинамическим профилем жидким способом, как было указано выше.

При этом, как показано на фиг. 11 и 12, получают лопасть 40 винта, которая содержит конструкцию 50 с аэродинамическим профилем из композиционного материала (волокнистое усиление, уплотненное матрицей) с передней кромкой 50а и задней кромкой 50b, формообразующую деталь 240 из жесткого ячеистого материала и балку 250 из композиционного материала. Первая утолщенная часть 251 балки 250 оказывается захваченной между двумя элементами 241 и 242 формообразующей детали 240, которые, в свою очередь, обхвачены уплотненной конструкцией 40 с аэродинамическим профилем. Таким образом, утолщенная часть 251 образует элемент 63 удержания конструкции с аэродинамическим профилем на балке 250 (самоблокировка), усиливающий связь между упомянутой конструкцией и комлем лопасти винта. Следует отметить, что балку 150 можно также выполнить без элемента удержания. Часть балки 250, которая проходит за пределы конструкции 40 с аэродинамическим профилем через стойку 62, продолженную комлем 60, образована второй утолщенной частью 253 балки 250.

Утолщение 203, сформированное во время тканья волокнистой первичной заготовки 200, образует два элемента 21а и 21b жесткости, расположенные с каждой стороны балки 250. Число и положение элементов жесткости не ограничено элементами 21а и 21b жесткости, показанными на фиг. 11 и 12. В зависимости от требований жесткости и/или ударной прочности в конструкции с аэродинамическим профилем можно выполнить и другие элементы жесткости. Положение, форму и число элементов жесткости определяют во время тканья волокнистой первичной заготовки конструкции с аэродинамическим профилем, как было описано выше.

Следует отметить, что, согласно изобретению, передняя кромка 50а соответствует линии сгибания, соединяющей два участка 210 и 211 волокнистой первичной заготовки. Таким образом, конструкция 50 с аэродинамическим профилем лопасти 40 винта содержит сплошную тканую связь на уровне передней кромки для повышения ее ударной прочности.

На фиг. 13 показан еще один вариант выполнения лопасти винта летательного аппарата в соответствии с изобретением. В этом варианте выполняют волокнистую первичную заготовку 300, которая содержит в одной и той же тканой детали первую часть 310, предназначенную для формирования конструкции с аэродинамическим профилем лопасти винта, и вторую часть 312, предназначенную для формирования комля лопасти.

Как схематично показано на фиг. 14, волокнистую первичную заготовку 300 выполняют посредством трехмерного тканья, например, типа «интерлок», между нитями 301 основы или прядями, расположенными в виде множества слоев из нескольких сотен нитей каждый, и нитями 302 утка. По мере тканья первичной заготовки, толщина и ширина которой меняются, определенное число нитей основы не участвуют в тканье, что позволяет определить контур и плавно меняющуюся необходимую толщину первичной заготовки 300. Выполнение волокнистой первичной заготовки посредством трехмерного тканья для лопатки газотурбинного двигателя, содержащей первую часть, выполненную первым переплетением для пера лопатки, соответствующую в данном случае первой части 310, предназначенной для формирования конструкции с аэродинамическим профилем, и вторую часть, выполненную вторым переплетением для комля лопатки, соответствующую в данном случае второй части 312, предназначенной для формирования комля лопасти, описано в документе ЕР 1 526 285, содержание которого включено посредством ссылки.

Как было описано выше для волокнистой первичной заготовки 100 со ссылками на фиг. 3, 4А и 4В, внутри волокнистой первичной заготовки между двумя последовательными слоями нитей основы и в зоне 304 расцепления (фиг. 13) выполняют расцепление, которое позволяет получить полость 304а, обеспечивающую введение формообразующей детали 340 из жесткого ячеистого материала внутрь волокнистой первичной заготовки 300 с целью формирования заготовки конструкции с аэродинамическим профилем.

Вторая часть 312 волокнистой первичной заготовки имеет утолщенную форму, предназначенную для формирования комеля лопасти. Как было описано для балки 150, часть 312 можно получить, используя более толстые нити утка и дополнительные слои нитей утка. В варианте или дополнительно можно менять плотность переплетения нитей основы (число нитей на единицу длины в варианте без утка). Можно также вводить вставку во время тканья волокнистой первичной заготовки.

В конце тканья, например, при помощи водяной струи под давлением обрезают нити основы и утка на границе тканой массы для получения первичной заготовки 300, показанной на фиг. 13, после трехмерного тканья и перед каким-либо формообразованием. Выполняемая во время тканья зона 304 расцепления позволяет получить два участка 310 и 311, выполняемые тканьем независимо друг от друга и ограничивающее полость 304а внутри первичной заготовки 300. Полость 304 является открытой на заднем крае 300b первичной заготовки 300, который соответствует части, предназначенной для формирования задней кромки 80b конструкции 20 с аэродинамическим профилем (фиг. 15).

Согласно изобретению, передний край 300а волокнистой первичной заготовки 300, соединяющий два участка 310 и 311 и предназначенный для формирования передней кромки 80а (фиг. 5) конструкции с аэродинамическим профилем лопасти винта, не содержит расцепления. При соединении двух участков 310 и 311 посредством сплошного тканья на уровне переднего края 100а конструкция с аэродинамическим профилем лопасти винта содержит однородное волокнистое усиление на уровне передней кромки для повышения ее прочности относительно возможных ударов.

Как показано на фиг. 13, формообразование волокнистой первичной заготовки 300 для получения конструкции с аэродинамическим профилем осуществляют посредством введения в полость 304а формообразующей детали 340 из жесткого ячеистого материала.

После введения формообразующей детали в полость 304а производят уплотнение волокнистой заготовки конструкции с аэродинамическим профилем, как было описано выше.

При этом, как показано на фиг. 15, получают лопасть 70 винта, которая содержит, - в виде единой детали из композиционного материала (волокнистое усиление, уплотненное матрицей), - конструкцию 80 с аэродинамическим профилем, содержащую переднюю кромку 80а и заднюю кромку 80b, стойку 92 и комель 90. Кроме того, внутри конструкции с аэродинамическим профилем присутствует формообразующая деталь 240 из жесткого ячеистого материала.

Изобретение относится к области авиации, в частности к конструкциям и способам изготовления лопастей воздушных винтов. Лопасть (10) винта турбовинтового двигателя летательного аппарата включает конструкцию (20) с аэродинамическим профилем, содержащую, по меньшей мере, одно волокнистое усиление, полученное посредством трехмерного тканья нитей, и уплотненное матрицей, и формообразующую деталь (140) определенной формы из жесткого ячеистого материала. Упомянутое усиление содержит, по меньшей мере, два участка, связанных между собой посредством сплошного тканья на уровне передней кромки (20а) лопасти винта, при этом оба участка обхватывают упомянутую формообразующую деталь (140). Лопасть содержит балку (150), первая часть (151,152) которой расположена внутри конструкции и, по меньшей мере, частично окружена формообразующей деталью (140), а вторая часть (153,154) проходит снаружи упомянутой конструкции и содержит на своем конце комель лопасти (30). Балка (150) сформирована из волокнистого усиления, уплотненного матрицей. Достигается снижение массы лопасти винта при сохранении требуемых механических свойств. 4 н. и 14 з.п. ф-лы, 15 ил.

1. Лопасть (10) винта летательного аппарата, содержащая конструкцию (20) с аэродинамическим профилем, отличающаяся тем, что конструкция с аэродинамическим профилем содержит, по меньшей мере, одно волокнистое усиление (100), полученное посредством трехмерного тканья нитей и уплотненное матрицей, и формообразующую деталь (140) определенной формы из жесткого ячеистого материала, при этом усиление содержит, по меньшей мере, два участка (110 и 111), связанных между собой посредством сплошного тканья на уровне передней кромки (20а) лопасти (10) винта, при этом оба участка (110, 111) обхватывают упомянутую формообразующую деталь (140).

2. Лопасть по п.1, отличающаяся тем, что дополнительно содержит балку (150), первая часть (151, 152) которой расположена внутри конструкции с аэродинамическим профилем и, по меньшей мере, частично окружена формообразующей деталью (140), а вторая часть (153, 154) проходит снаружи упомянутой конструкции, при этом упомянутая вторая часть содержит на своем конце комель (30) лопасти.

3. Лопасть по п.2, отличающаяся тем, что балка (150) сформирована из волокнистого усиления, уплотненного матрицей.

4. Лопасть по п.2 или 3, отличающаяся тем, что первая часть балки содержит утолщенный участок (152), образующий элемент (33) удержания балки в конструкции (20) с аэродинамическим профилем.

5. Лопасть по п.1 или 2, отличающаяся тем, что дополнительно содержит комель (90) лопасти, сформированный из волокнистого усиления (312), уплотненного матрицей, при этом волокнистое усиление (312) комля (90) лопасти выполнено посредством сплошного тканья вместе с волокнистым усилением (310) конструкции (80) с аэродинамическим профилем.

6. Лопасть по п.1, отличающаяся тем, что два участка (110, 111) волокнистого усиления (100) частично разделены зоной (104) расцепления, полученной во время трехмерного тканья.

7. Лопасть по п.1, отличающаяся тем, что оба участка (210, 211) волокнистого усиления (200) содержат, по меньшей мере, одно утолщение (203) на своей находящейся напротив стороне, которое образует элемент жесткости.

8. Лопасть по п.1, отличающаяся тем, что конструкция (20) с аэродинамическим профилем содержит усиление из углеродных волокон, уплотненное углеродной матрицей.

9. Способ изготовления лопасти (10) винта летательного аппарата, содержащий, по меньшей мере:

- выполнение волокнистой первичной заготовки (100) в виде единой детали посредством трехмерного тканья нитей, при этом упомянутая первичная заготовка содержит, по меньшей мере, первую часть, содержащую, по меньшей мере, два участка (110, 111), связанных между собой посредством сплошного тканья на уровне передней кромки (20а) лопасти (10) винта,

- формирование формообразующей детали (140) определенной формы из жесткого ячеистого материала,

- придание формы волокнистой первичной заготовке (100) посредством обхватывания формообразующей детали (140) двумя участками (110, 111) волокнистой первичной заготовки (100) для получения заготовки конструкции с аэродинамическим профилем,

- уплотнение заготовки матрицей для получения конструкции (20) с аэродинамическим профилем, имеющей волокнистое усиление, образованное упомянутой заготовкой и уплотненное матрицей.

10. Способ по п.9, отличающийся тем, что содержит также выполнение балки (150) посредством трехмерного тканья волокнистой первичной заготовки и уплотнения упомянутой первичной заготовки матрицей для получения балки из композиционного материала с волокнистым усилением, уплотненным матрицей, при этом упомянутая балка содержит стержень (151) и комель (153) лопасти, и во время придания формы волокнистой первичной заготовке стержень балки располагают между двумя участками (110, 111) волокнистой первичной заготовки (100), при этом упомянутый стержень, по меньшей мере, частично окружают формообразующей деталью (140).

11. Способ по п.9, отличающийся тем, что содержит формирование, по меньшей мере, одного утолщенного участка (152) на стойке (151) балки (150), при этом упомянутый утолщенный участок выполняют, меняя номер и/или плотность переплетения нитей первичной заготовки или посредством введения вставки во время трехмерного тканья.

12. Способ по п.9, отличающийся тем, что волокнистую первичную заготовку балки (170) выполняют посредством тканья в виде волокнистой полосы (160), которую затем загибают вокруг вставки (161) для формирования комля лопасти, при этом между двумя загнутыми частями волокнистой полосы вставляют сердечник (162) из жесткого ячеистого материала.

13. Способ по п.9, отличающийся тем, что волокнистая первичная заготовка (300) содержит также вторую часть (312), выполненную посредством сплошного тканья с первой частью упомянутой первичной заготовки, и тем, что упомянутая вторая часть образует после уплотнения комель (90) лопасти.

14. Способ по любому из п.9-13, отличающийся тем, что два участка (110, 111) волокнистой первичной заготовки (100) частично разделяют посредством формирования зоны (104) расцепления во время трехмерного тканья.

15. Способ по любому из п.9-12, отличающийся тем, что придание формы волокнистой первичной заготовке (200) осуществляют посредством сгибания двух участков (210, 211) волокнистой первичной заготовки на формообразующей детали (240).

16. Способ по п.15, отличающийся тем, что дополнительно содержит формирование, по меньшей мере, одного утолщения (203), образующего элемент жесткости на находящихся напротив сторонах двух участков (210, 211) волокнистой первичной заготовки (200).

17. Турбовинтовой двигатель, оборудованный лопастью (10) винта по любому из п.1-8 или изготовленной при помощи способа по любому из п.9-16.

18. Летательный аппарат, оборудованный, по меньшей мере, одним турбовинтовым двигателем по п.17.

| RU 2058250 C1, 20.04.1996 | |||

| US 4648921 A, 10.03.1987 | |||

| US 3476625 A, 04.11.1969 | |||

| US 5279892 A, 18.01.1994 |

Авторы

Даты

2014-11-20—Публикация

2010-12-20—Подача