Уровень техники

Настоящее изобретение относится, в общем, к области изготовления корпусов газовых турбин из композитного материала, а более конкретно - корпусов для удерживания вентиляторов газовых турбин авиационных двигателей.

Обычной практикой является изготовление корпуса для удерживания вентилятора, представленного в виде относительно тонкой стенки, которой определен проход для впуска воздуха в двигатель и на которой держится истираемый материал, выставленный относительно пути следования концов лопаток вентилятора, и на которой, возможно, также держится покрытие для акустической обработки, и на которой держится защитная конструкция, прикрепленная к наружной стороне стенки поверх вентилятора для удерживания инородных объектов, например, засасываемых объектов или фрагментов поврежденных лопаток, вытолкнутых центробежными силами, с целью предотвращения прохода их через корпус и попадания на другие части летательного аппарата.

Уже существуют предложения по изготовлению корпуса из композитного материала для удерживания вентилятора. В качестве примера может быть сделана ссылка на документ EP 1 961 923, в котором описано изготовление корпуса из композитного материала переменной толщины, где способ включает формирование волокнистого элемента усиления в виде наложенных слоев волокнистой структуры и уплотнение волокнистого элемента усиления с помощью матрицы. Более точно, в этом документе предложено использование приемной оправки для трехмерного ткачества волокнистой структуры, которую затем наматывают в виде наложенных слоев на оправку для пропитки, профиль которой соответствует профилю корпуса, подлежащего изготовлению. Предварительную заготовку, получаемую таким образом, удерживают на оправке для пропитки и пропитывают смолой, которую затем полимеризируют.

Следует, тем не менее, сказать, что во время операции намотки часть предварительной заготовки (более точно - ее нижняя поверхность) не видна операторам, которые находятся на рабочей платформе, обычно расположенной над намоточной машиной. При такой конфигурации, таким образом, оказывается невозможным обнаружение различных пороков, которые могут негативно влиять на предварительную заготовку, например, загрязнение (липкая лента, резаные волокна и т.п.) или дефекты ткачества в части предварительной заготовки, которые операторы не могут визуально контролировать. К сожалению, эта операция намотки является последним этапом в процессе изготовления, где такие пороки могут все еще быть обнаружены. Таким образом, если они не будут идентифицированы во время намотки, они будут скрыты под наложенными сверху слоями предварительной заготовки.

Важно отметить, что эти пороки, находящиеся на скрытой поверхности предварительной заготовки во время операции намотки, также не могут быть обнаружены во время предварительной операции ткачества, так как они аналогичным образом скрыты во время ткачества, например, на ткацком станке.

Следовательно, существует потребность в создании намоточной машины или ткацкой машины (или ткацкого станка), на которой можно обнаруживать загрязнения и дефекты ткачества на скрытой поверхности предварительной заготовки до какой-либо намотки. После намотки невозможно контролировать такое загрязнение и дефекты предварительной заготовки, и, таким образом, невозможно подтвердить правильность операции намотки.

Цель и сущность изобретения

Основной целью настоящего изобретения, таким образом, является смягчение такой потребности посредством предоставления решения по исправлению или отбраковыванию предварительной заготовки до стадии пропитки. Другой целью изобретения является обеспечение возможности получения данных, касающихся положений, числа случаев и типов пороков, подлежащих статистическому анализу, для наблюдения за качеством операции ткачества и/или намотки.

Эти цели достигают, используя способ определения пороков ткачества на машине для ткачества или намотки волокнистой предварительной заготовки на оправку, имеющую ось вращения, которая является по существу горизонтальной, для приема предварительной заготовки, при этом оправку приводят в движение вокруг оси вращения с помощью двигателя, приводимого в действие посредством блока управления; согласно способу с помощью множества камер, обращенных на нижнюю сторону волокнистой структуры, сканируют скрытую поверхность волокнистой предварительной заготовки и получают изображения скрытой поверхности; и с помощью модуля анализа изображений обрабатывают изображения скрытой поверхности волокнистой предварительной заготовки во множестве смежных окон сканирования для извлечения рисунков ткачества и сравнения их с эталонными рисунками ткачества, ранее сохраненными в модуле; и с помощью блока управления останавливают вращение оправки, если в результате сравнения выявляют, по меньшей мере, в одном окне сканирования, различие во внешнем виде между двумя рисунками ткачества, характерное для наличия порока, возникшего в результате загрязнения и/или дефектов ткачества в волокнистой предварительной заготовке; и при обнаружении порока его положение на волокнистой предварительной заготовке и ярлык, выбранный оператором из предварительно определенных типов пороков, сохраняют вместе с изображением упомянутого порока; и когда обнаруженный порок исправлен соответствующий ярлык, выбранный оператором из предварительно определенных типов исправлений, сохраняют вместе с изображением упомянутого исправления; и обнаруженные пороки и исправленные пороки отображают в развернутом отображении или трехмерном отображении упомянутой волокнистой предварительной заготовки, , доступном для оператора от упомянутого блока управления.

Посредством осуществления анализа в режиме реального времени изображений волокнистой предварительной заготовки во множестве окон сканирования, можно контролировать любые загрязнения или дефекты в рисунке ткачества и корректировать операции ткачества или намотки, которые были осуществлены, или аннулировать их, если это необходимо. Это обеспечивает возможность создания машины, хорошо приспособленной для изготовления корпусов из композитного материала для удерживания вентиляторов для авиационных двигателей. В частности, работа машины может быть полностью автоматизирована, и, таким образом, можно способствовать сокращению продолжительности цикла изготовления таких корпусов.

Предпочтительно, размеры, положения и количество окон сканирования определяются оператором непосредственно по изображениям, поступающим от камер.

Благоприятным образом количество окон сканирования соответствует, самое большее, количеству камер, направленных на волокнистую предварительную заготовку.

Множество камер предпочтительно установлено в осветительном коробе, приспособленном соответствовать профилю упомянутой оправки и располагаемом как можно ближе к упомянутой волокнистой предварительной заготовке, при этом из осветительного короба испускают синий свет с длиной волны в диапазоне от 446 нанометров (нм) до 500 нм, или красный свет с длиной волны в диапазоне от 620 нм до 800 нм.

Благоприятным образом упомянутые различия внешнего вида получают в результате обследования кривых уровней серого для изображений камер.

В предполагаемом варианте осуществления упомянутое обследование осуществляют в каждом из окон сканирования вдоль, по меньшей мере, одной линии обнаружения или также вдоль предварительно определенной площади обнаружения.

Изобретение применимо как на ткацкой машине, на которой упомянутая оправка является приемной оправкой, так и на намоточной машине, на которой упомянутая оправка является оправкой для пропитки.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения станут более понятными после ознакомления с последующим описанием, выполненным со ссылками на прилагаемые чертежи, на которых показаны варианты осуществления, не имеющие ограничительного характера, на которых:

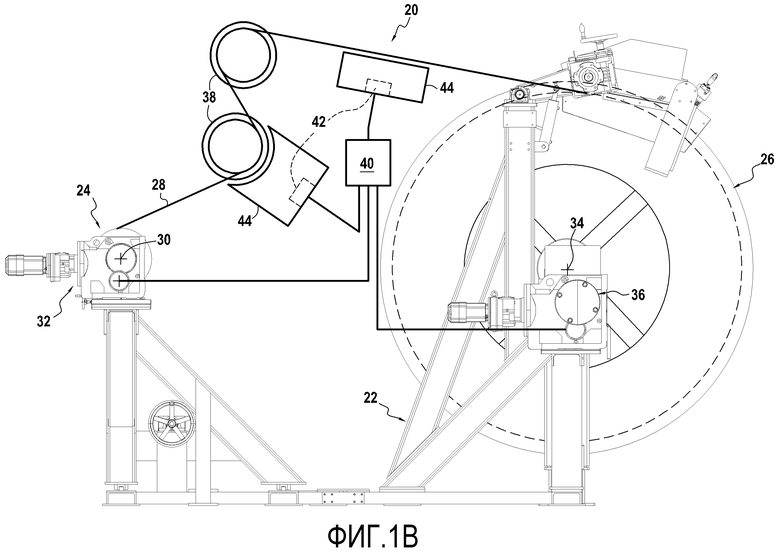

на фиг. 1A и 1B изображены две диаграммы, соответственно, ткацкого станка и намоточной машины;

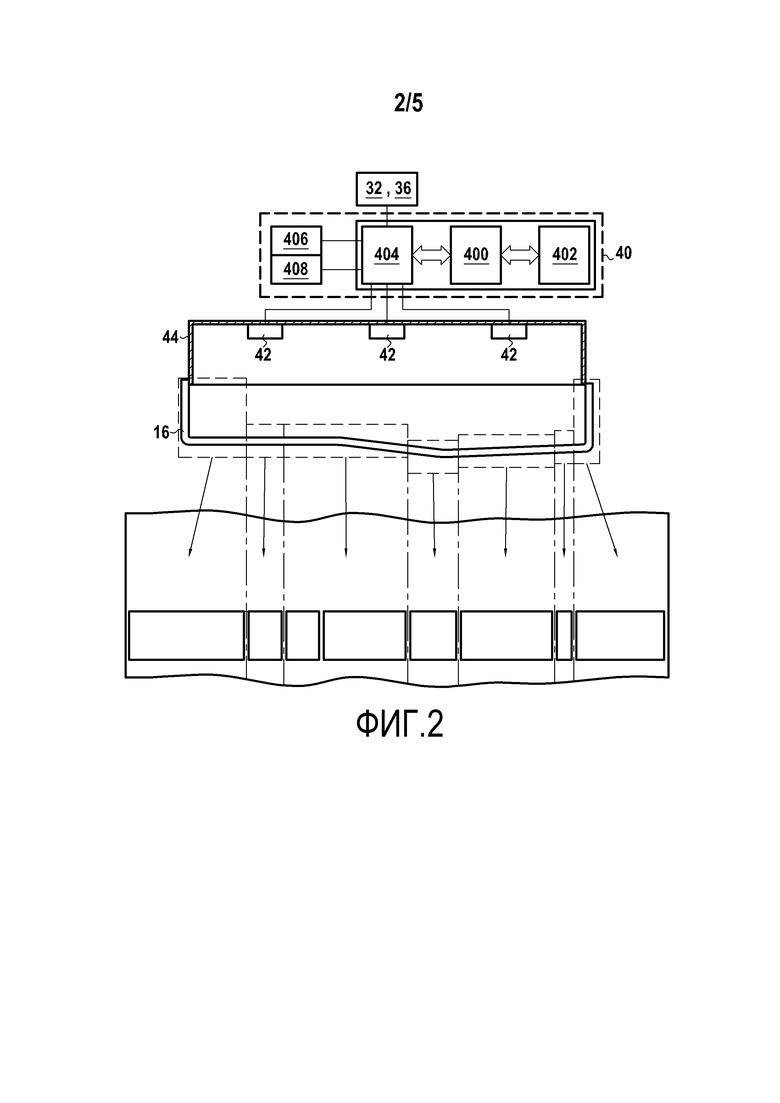

на фиг. 2 - проиллюстрирован принцип многозонного наблюдения за предварительной заготовкой согласно изобретению;

на фиг. 3 показано изображение, отображаемое на экране монитора устройств, показанных на фиг. 1A или 1B;

на фиг. 4 показан подробный вид порока;

на фиг. 5 показаны различные этапы способа согласно изобретению; и

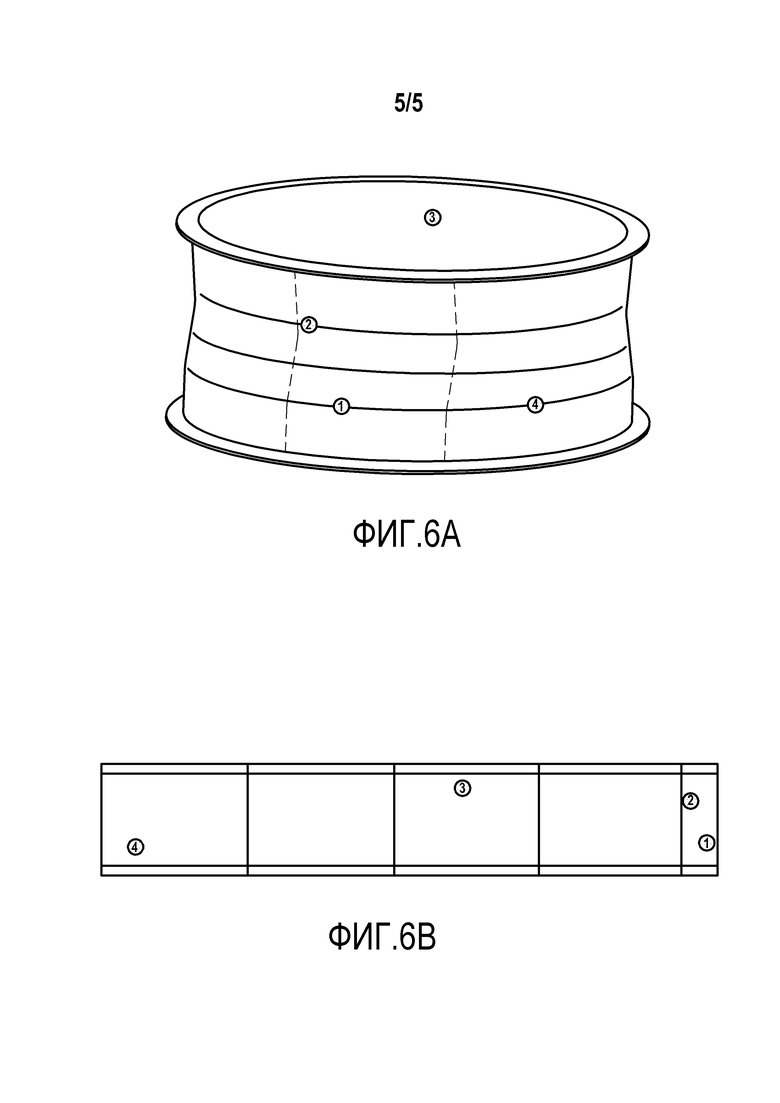

на фиг. 6A и 6B показаны соответственно вид в перспективе и развернутый вид примера распределения дефектов на лопатке вентилятора.

Подробное описание вариантов осуществления

Ниже изобретение описано в контексте его применения для изготовления корпуса для удерживания вентилятора газовой турбины авиационного двигателя, и пример осуществления описан в документе EP 1 961 923, на который может быть сделана ссылка.

Корпус изготавливают из композитного материала, имеющего волокнистый элемент усиления, уплотненный с помощью матрицы. Элемент усиления изготавливают из волокон, например, углеродных волокон, стекловолокон, арамидных или керамических волокон, и матрицы, изготовленной из полимера, например, эпоксидной смолы, бисмалеимидной смолы или полиимидной смолы.

Коротко говоря, способ изготовления, описанный в этом документе, заключается в том, что сначала изготавливают волокнистую структуру посредством трехмерного ткачества, где структуру принимают в направлении основы на оправку, имеющую профиль, определяемый в зависимости от профиля корпуса, подлежащего изготовлению.

На фиг. 1A показана такая волокнистая структура, получаемая посредством ткачества на ткацком станке 10 жаккардового типа, которую питают, используя центр 12 для подачи основных нитей, и с которой выпускают волокнистую структуру на тянущую оправку 14, волокнистую структуру затем транспортируют к намоточной машине через различные другие поддерживающие оправки, например, реверсивную оправку 16 или приемную оправку 18. Приемная оправка может представлять собой приемную оправку намоточной машины, показанной на фиг. 1B.

После того, как волокнистая структура, или предварительная заготовка соткана, она в некоторой степени подобна сухому мату, и ее подают на приемную оправку для последующей передачи и намотки в виде множества витков (обычно в виде четырех витков и части витка, меньшей четверти полного витка) на оправку пресс-формы для формования под давлением методом впрыска (называемую ниже «оправкой для пропитки»), имеющей наружный профиль, соответствующий внутреннему профилю корпуса, подлежащего изготовлению.

Во время удерживания предварительной заготовки на оправке для пропитки ее пропитывают смолой. С этой целью формуют корпус посредством введения множества частей в сочетании с предварительной заготовкой, и смолу впрыскивают в пресс-форму согласно данному процессу формования. Пропитку можно сопровождать созданием разности давлений между внутренним пространством и наружной окружающей средой пресс-формы, в которой расположена предварительная заготовка. После пропитки осуществляют этап полимеризации смолы.

На намоточной машине 20, на которой можно осуществлять этот процесс, одновременно также осуществляя в режиме реального времени наблюдение за точным расположением по оси или возможным смещением относительно центральной оси предварительной заготовки, где намоточная машина 20 содержит: станину 22, поддерживающую, в частности, приемную оправку 24 и оправку 26 для пропитки. Приемную оправку 24, с помощью которой принимают предварительную заготовку 28, полученную посредством трехмерного ткачества, приводят в движение посредством горизонтального вала 30, один конец которого установлен с возможностью вращения на станине 22 намоточной машины, а другой его конец соединен с выходным валом первого двигателя 32. Оправка 26 для пропитки, предназначенная для приема укладываемых один поверх другого слоев предварительной заготовки, сматываемой с приемной оправки, и представляющая собой наружную поверхность профиля, соответствующего профилю внутренней поверхности корпуса, подлежащего изготовлению, установлена на горизонтальном валу 34, параллельном оси вращения 30 приемной оправки, один конец которого установлен с возможностью вращения на станине 22, в то время как его другой конец соединен с выходным валом второго двигателя 36. Между приемной оправкой и оправкой для пропитки могут быть обеспечены формирующие валы 38.

Блок управления 40 соединен с двигателями 32 и 36 для управления и наблюдения за скоростью вращения каждой оправки. В более общих словах, блок управления, обычно формируемый вокруг центрального процессора 400, модулей памяти 402 и модулей 404 входа/выхода (в частности, для сопряжения с экраном 406, клавиатурой 408 и т.п.) (см. фиг. 2), служит для управления всеми рабочими параметрами намоточной машины, как во время подачи предварительной заготовки к месту формирования (стадия калибровки), так и во время ее наматывания (стадия автоматического управления).

Согласно изобретению, предусмотрено автоматическое обнаружение каких-либо пороков как при подаче, так и в течение всей операции намотки (а также во время предварительной операции ткачества) предварительной заготовки до выполнения стадии пропитки. Предложенное решение состоит в установке множества камер 42 на место, которые связаны с модулем для анализа изображений и которые расположены на намоточной машине (или на ткацкой машине) под предварительной заготовкой таким образом, чтобы была обеспечена возможность получения изображений скрытой поверхности предварительной заготовки во время ее перемещения, чтобы, таким образом, была обеспечена возможность обнаружения возможных пороков, от которых она могла пострадать. Оборудование способно характеризовать поверхность предварительной заготовки и сравнивать ее с эталонными рисунками ткачества, о которых известно, что они являются бездефектными эталонными рисунками. С помощью такого представления дефектов можно в режиме реального времени автоматически обнаруживать дефекты и обеспечивать оператора информацией относительно того, на сколько критическим является дефект. В частности, можно информировать оператора о том, какие действия должны быть предприняты при появлении дефекта (например: приостановить намотку для анализа, продолжить намотку, воздействовать на предварительную заготовку для осуществления исправления как функции обнаруженного дефекта и т.п.) или также расположить тщательно все дефекты таким образом, чтобы идентифицировать их трехмерные (3D) положения на корпусе для обеспечения возможности, в конце намотки, подтверждения того, что они расположены не слишком близко друг к другу и что они, вероятно, не нарушают бездефектность части, или действительно таким образом, чтобы создавать каталог дефектов, изменяющихся во времени для повышения качества обнаружения дефектов.

Более конкретно, для более четкого рассмотрения рисунка ткачества предварительной заготовки и для того, чтобы посторонний свет, испускаемый цеховым освещением, не оказывал пагубного влияния, камеры располагают в осветительном коробе 44, предпочтительно расположенном как можно ближе к предварительной заготовке во время намотки таким образом, чтобы изолировать поверхность предварительной заготовки от окружающего или постороннего освещения в цеху над машиной.

На фиг. 1A и 1B показаны в качестве примеров различные положения, в которых может быть установлен осветительный короб 44. Таким образом, видно, что если осветительный короб обращен к оправке, то ему предпочтительно придают такую форму, чтобы он был совмещен с профилем оправки.

Кроме того, для увеличения контраста рисунка ткачества тканой предварительной заготовки, изготовленной из углеродных волокон, и, таким образом, улучшения идентификации различных типов пороков, предпочтительно использовать либо синий свет (с длиной волны в диапазоне от 446 нм до 500 нм), либо еще красный свет (с длиной волны в диапазоне от 620 нм до 800 нм).

Как показано на фиг. 2, модуль для анализа изображений, который благоприятным образом встроен в блок управления 40, пригоден для одновременного наблюдения за множеством зон предварительной заготовки по изображениям, получаемым с помощью камер, и для определения различий между рисунками ткачества от каждой из них посредством обнаружения различий внешнего вида предварительной заготовки, сравниваемого с эталонными рисунками ткачества, предпочтительно записанными в модуле, и для посылки сигнала оператору для того, чтобы он имел возможность предпринять меры в случае рассогласования, и, в частности, для приостановки перемещения предварительной заготовки, если в результате сравнения двух рисунков ткачества обнаруживается, что, по меньшей мере, в одной из зон наблюдения имеется различиe во внешнем виде, характерное для наличия порока, возникшего в результате загрязнения и/или дефектов во время выработки предварительной заготовки на ткацкой машине. Размеры, положения и количества зон наблюдения определяет оператор, используя окна сканирования в модуле для анализа изображений таким образом, чтобы полностью была покрыта полоса, проходящая по всей ширине предварительной заготовки. Благоприятным образом, для получения равномерных рисунков ткачества, такие окна сканирования выбирают таким образом, чтобы они находились с любой стороны трассирующих нитей, переплетенных в предварительной заготовке. Каждая камера расположена около определенной зоны предварительной заготовки и может, таким образом, покрывать одно или большее количество окон сканирования.

С этой целью, и как показано на фиг. 2, оператор действует во время стадии пуска системы (при пуске процесса ткачества или намотки) для создания этих окон сканирования непосредственно на изображении предварительной заготовки посредством использования графических инструментальных программ специально для модуля для анализа изображений. Эти окна предпочтительно выбирают таким образом, чтобы они были расположены вдоль полосы предварительной заготовки, которая, по предположениям, должна быть бездефектной, т.е. без загрязнений или дефектов. Если оператор видит бездефектную зону предварительной заготовки в каждом окне сканирования на экране монитора 406, то он задействует этап, который может быть назван "отбором эталонов", и вырабатываемый рисунок ткачества, появляющийся в зоне, сохраняет (для данной полосы предварительной заготовки; на фиг. 3 показаны примеры бездефектных зон 50, которые должны быть задействованы, и зоны 52, не являющиеся бездефектными, которые не должны быть задействованы). Различиe рисунков является результатом вариаций при ткачестве каждой зоны предварительной заготовки. Сохраненные данные представляют карту уровней серого в изображении. Так как рисунок ткачества является повторяющимся, то можно использовать такое измерение уровней серого в изображении предварительной заготовки для получения кривой уровней серого, которая аналогичным образом является повторяющейся. Во время операций намотки или ткачества любые вариации во внешнем виде кривой уровней серого затем интерпретируют как порок.

Пример обнаружения загрязнения показан на фиг. 4, где кусочек липкой ленты 54 специально забыт оператором при заведении предварительной заготовки на место на намоточной машине. На чертеже отчетливо видно, что в сравнении с эталонным рисунком ткачества в зонах 56, о которых идет речь, имеется различие в рисунке ткачества предварительной заготовки, выявленное в результате анализа кривой 58 уровней серого. Такой тип обследования позволяет обнаружить порок в виде загрязнения (в виде липкой ленты «скотч», волокна «кевлар», коротких волокон и т.п.), а также большинство пороков ткачества, например, подплетину (одновременный обрыв одной или большего количества основных нитей), незаработанные уточные нити, длинные подплетины, петли, оборванные трассирующие нити, оборванные основные нити, пропущенные нити, или "пролет утка", сдвоенные нити, или "пролет утка", частично пропущенная нить (частично пропущенная уточная нить), распушенные нити и т.п. В показанном примере режим обнаружения описан как происходящий вдоль линии обнаружения (вдоль широких горизонтальных линий 60, 62), однако, модуль естественно пригоден для обнаружения отклонений в рисунке ткачества по площади обследования, эквивалентной окну сканирования, таким образом, чтобы был обеспечен режим максимальной чувствительности при обследовании, если это необходимо. Порог чувствительности при обследовании с применением уровней серого и определение осевого положения могут быть также отрегулированы для восприятия "нормальных" отклонений в рисунке ткачества.

Различные этапы, осуществляемые при обнаружении пороков, и статистический их анализ для отслеживания качества операций ткачества и/или намотки описаны ниже со ссылками на фиг. 5 на примере использования намоточной машины. После того как стадия пуска завершена (этап 100), осуществляют намотку предварительной заготовки и продолжают ее до тех пор, пока модуль для анализа изображений не обнаружит порок (этап 102). При обнаружении этого порока операцию намотки приостанавливают, и экран монитора застывает, показывая обнаруженный порок. Пороку автоматически присваивают порядковый номер, и его положение затем сохраняют вместе с изображением порока, и оператор привлекается для выбора ярлыка для порока из различных типов пороков, которые были ранее сохранены (этап 104). Оператор может затем непосредственно вмешаться в процесс и непосредственно просмотреть порок в предварительной заготовке (этап 106), а затем определить, можно ли порок исправить (тест на этапе 108). Если ответ на этот тест является положительным ("да"), то исправление выполняется (этап 110), и ему автоматически присваивается порядковый номер исправления, который затем сохраняют вместе с изображением исправления, которое было предпринято, и привлекается оператор для выбора ярлыка для обозначения исправления из различных типов исправлений, которые ранее были сохранены (этап 112). Процесс намотки может быть затем запущен вновь (возврат к этапу 102 для обнаружения возможных новых пороков). Если ответ на тест на этапе 108 является отрицательным ("нет"), то затем необходимо пригласить эксперта (этап 114) для решения вопроса о том, является ли порок критическим (тест на этапе 116), т.е. имеет ли он природу, при которой требуется останов процесса намотки (этап 118) и предварительная заготовка должна быть направлена в брак, или, наоборот, порок является приемлемым и, следовательно, процесс намотки может быть продолжен (возврат к этапу 102). В конце операции намотки может быть составлен аналитический отчет с упоминанием пороков, которые были обнаружены и которые были исправлены. Благоприятным образом отчет может быть выполнен в форме представления корпуса в трехмерном виде, как это показано на фиг. 6A, или в развернутом виде, как это показано на фиг. 6B, с различными пороками, с указанием того, были ли они исправлены или нет, и с указанием их соответствующих положений вместе с их порядковыми номерами. Благодаря этим графическим представлениям обеспечивается большая наглядность исправлений пороков и типов пороков. Это ведет к значительной экономии времени в цикле обработки отступлений от технических требований посредством обеспечения возможности принятия решений, которые могут быть приняты быстрее. Возможность сравнения (наложения) карты пороков (ткачества и/или намотки), полученной посредством использования изобретения, с картой дефектов, обнаруженных при осуществлении ультразвуковой дефектоскопии, представляет дополнительные преимущества.

Изобретение относится к области технологических операций в текстильном производстве. Способ предусматривает определение пороков ткачества на машине для ткачества или машине для намотки волокнистой предварительной заготовки на оправку. Оправка имеет ось вращения. Ось вращения является, по существу, горизонтальной. Машина содержит множество камер, модуль анализа изображений, двигатель и блок управления. Камеры обращены на нижнюю сторону волокнистой предварительной заготовки для сканирования нижней поверхности волокнистой предварительной заготовки и получения изображений нижней поверхности. Модуль анализа изображений обрабатывает изображения нижней поверхности волокнистой предварительной заготовки, извлекает рисунки ткачества и сравнивает их с эталонными рисунками ткачества, ранее сохраненными в модуле. Двигатель приводит оправку в движение вокруг ее оси вращения. Блок управления останавливает вращение оправки, если в результате сравнения наблюдается различиe во внешнем виде между двумя рисунками ткачества, характерное для наличия порока. Обеспечивается возможность обнаружения пороков на скрытой поверхности предварительных заготовок до осуществления намотки. 9 з.п. ф-лы, 8 ил.

1. Способ определения пороков ткачества на машине для ткачества или намотки волокнистой предварительной заготовки на оправку, имеющую ось вращения (30), которая является, по существу, горизонтальной, для приема предварительной заготовки, при этом оправку приводят в движение вокруг оси вращения с помощью двигателя (32), приводимого в действие посредством блока управления (40); согласно упомянутому способу с помощью множества камер (42), обращенных на нижнюю сторону волокнистой структуры, сканируют нижнюю поверхность волокнистой предварительной заготовки и получают изображения нижней поверхности и с помощью модуля (40) анализа изображений обрабатывают изображения нижней поверхности волокнистой предварительной заготовки во множестве смежных окон сканирования для извлечения из них рисунков ткачества и сравнения их с эталонными рисунками ткачества, ранее сохраненными в модуле; и с помощью блока управления останавливают вращение оправки, если в результате сравнения выявляют по меньшей мере в одном окне сканирования различиe во внешнем виде между двумя рисунками ткачества, характерное для наличия порока, возникшего в результате загрязнения и/или дефекта ткачества в волокнистой предварительной заготовке; и при обнаружении порока его положение на волокнистой предварительной заготовке и ярлык, выбранный оператором из предварительно определенных типов пороков, сохраняют вместе с изображением упомянутого порока; и когда обнаруженный порок исправлен, то соответствующий ярлык, выбранный оператором из предварительно определенных типов исправлений, сохраняют вместе с изображением упомянутого исправления; обнаруженные пороки и исправленные пороки отображают в развернутом отображении или в трехмерном отображении упомянутой волокнистой предварительной заготовки, доступном для оператора от упомянутого блока управления.

2. Способ по п. 1, согласно которому размеры, положения и количество окон сканирования определяются оператором непосредственно на изображениях, поступающих от камер.

3. Способ по п. 2, согласно которому количество окон сканирования соответствует самое большее количеству камер, направленных на волокнистую предварительную заготовку.

4. Способ по п. 3, согласно которому камеры устанавливают в осветительном коробе, приспособленном соответствовать профилю упомянутой оправки и располагаемом как можно ближе к упомянутой волокнистой предварительной заготовке, при этом из осветительного короба испускают синий свет с длиной волны в диапазоне от 446 нм до 500 нм или красный свет с длиной волны в диапазоне от 620 нм до 800 нм.

5. Способ по п. 1, согласно которому упомянутые различия внешнего вида получают в результате обследования кривых (56, 58) уровней серого для изображений от камер.

6. Способ по п. 5, согласно которому упомянутое обследование осуществляют в каждом из окон сканирования вдоль по меньшей мере одной линии обнаружения (60, 62).

7. Способ по п. 5, согласно которому упомянутое обследование осуществляют в каждом из окон сканирования по предварительно определенной площади обнаружения.

8. Способ по п. 1, согласно которому упомянутая оправка является тянущей оправкой (18) ткацкого станка.

9. Способ по п. 1, согласно которому упомянутая оправка является оправкой (24) для пропитки намоточной машины.

10. Способ по п. 1, согласно которому на упомянутое отображение упомянутой волокнистой предварительной заготовки накладывают карту дефектов, обнаруженных при ультразвуковом контроле.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 6725123 B1, 20.04.2004 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Устройство для маркировки дефектов на поверхности быстродвижущихся листов и полос | 1979 |

|

SU1135428A3 |

Авторы

Даты

2018-05-29—Публикация

2014-04-18—Подача