ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта заявка заявляет приоритет перед патентной заявкой США № 16/169247, поданной 24 октября 2018 года, которая является продолжением заявки PCT/JP2017/016436, поданной 25 апреля 2017 года, которая основана на заявке на получение приоритета от японской патентной заявки № 2016-91886, поданной 28 апреля 2016 года, и японской патентной заявки № 2016-172023, поданной 2 сентября 2016 года. Содержание каждого из этих приложений включено в настоящий документ по ссылке в полном объеме.

ОБЛАСТЬ ТЕХНИКИ

[0002] Нижеследующее изобретение относится к фторированной сополимерной композиции.

УРОВЕНЬ ТЕХНИКИ

[0003] Инженерные пластмассы, такие как полиэфирэфиркетон, полиэфирсульфон, полиэфиркетонкетон и т. д., превосходны по фтермостойкости, механическим свойствам и т. д., и поэтому широко используются в различных литых изделиях. Однако эти инженерные пластмассы имеют недостатки, заключающиеся в ударопрочности при обычной температуре или при низкой температуре, и эти инженерные пластмассы желательно улучшить.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ И ПРЕИМУЩЕСТВА

[0004] Настоящее изобретение обеспечивает фторированную сополимерную композицию, включающую термопластичную смолу А и фторированный эластомер В, диспергированный в термопластичной смоле А. Термопластичная смола А имеет напряжение сдвига (фА) более 0,11 МПа при измерении капиллярным реометром со скоростью сдвига 243 с-1 и при 360°С в соответствии с ASTM D3835. Фторированный эластомер В, диспергированный в термопластичной смоле А, имеет средний размер дисперсных частиц менее 50 мкм.

[0005] В настоящем изобретении также представлен способ формирования фторированной сополимерной композиции. Способ включает смешение в расплаве термопластичной смолы А с фторированным эластомером В таким образом, чтобы фторированный эластомер В диспергировался внутри термопластичной смолы А со средним размером дисперсных частиц менее 50 мкм. Термопластичная смола А имеет напряжение сдвига (фA) более 0,11 МПа при измерении капиллярным реометром со скоростью сдвига 243 с-1 и при 360°С в соответствии с ASTM D3835.

[0006] Сочетание термопластичной смолы, имеющей напряжение сдвига более 0,11 МПа, и среднего дисперсного размера частиц фторированного эластомера В синергетически приводит к тому, что фторированный сополимерный композит обладает превосходной ударопрочностью при сохранении желаемой термостойкости, механических свойств и формуемости.

ПОДРОБНОЕ ОПИСАНИЕ

[0007] Фторированная сополимерная композиция по настоящему изобретению включает термопластичную смолу А и фторированный эластомер В. Объемное соотношение (А:В) термопластичной смолы А к фторированному эластомеру В, содержащемуся в композиции фторированного сополимера, может составлять от 99:1 до 55:45. В некоторых вариантах осуществления объемное соотношение (А:В) составляет от 97:3 до 55:45, от 95:5 до 57:43, от 95:5 до 60:40, от 93:7 до 60:40 или от 90:10 до 65:35. В одном варианте осуществления объемное соотношение (А:В) термопластичной смолы А к фторированному эластомеру В составляет от 90:10 до 65:35.

[0008] Объемное соотношение (А:В) получают по следующей методике. Каждая масса (г) термопластичной смолы А и фторированного эластомера В, подлежащая разминанию в расплаве (вводимая в месильную машину) в момент получения фторированной сополимерной композиции, делится на каждый удельный вес (г/см3) для получения каждого объема (см3), и из соответствующих объемов (см3) термопластичной смолы А и фторированного эластомера В вычисляется вышеуказанное объемное соотношение (А:В). Удельный вес - это значение при температуре 23°C. Каждый удельный вес термопластичной смолы А и фторированного эластомера В может быть измерен методом вытеснения в воде (суспензии).

[0009] Общее количество объемов термопластичной смолы А и фторированного эластомера В в составе фторированной сополимерной композиции обычно составляет не менее 50%. В некоторых вариантах осуществления общий объем термопластичной смолы А и фторированного эластомера В во фторированной сополимерной композиции составляет от 60 до 99% или от 70 до 97% объема фторированной сополимерной композиции. Дополнительные компоненты, которые в совокупности образуют общий объем фторированной сополимерной композиции в сочетании с термопластичной смолой А и фторированным эластомером В, описаны ниже.

[0010] Если общее количество по объему термопластичной смолы А и фторированного эластомера В в составе фторированной сополимерной композиции составляет не менее 50%, то достигаются отличные механические свойства, такие как гибкость и механическая прочность. Если общее количество по объему термопластичной смолы А и фторированного эластомера В в составе фторированной сополимерной композиции находится в пределах или вблизи вышеуказанного верхнего диапазона (например, 99%), то достигается превосходная термостойкость и отличные механические свойства, такие как гибкость и механическая прочность.

[0011] Фторированная сополимерная композиция включает фторированный эластомер В, диспергированный в термопластичной смоле А. Средний размер частиц дисперсного фторированного эластомера В (также называемого средним размером дисперсных частиц) в термопластичной смоле А составляет менее 50 мкм. В некоторых вариантах осуществления средний размер дисперсных частиц фторированного эластомера В составляет менее 40, менее 30, менее 20 или менее 10 мкм. В качестве альтернативы средний размер дисперсных частиц составляет от 0,1 до 50 мкм. В некоторых вариантах осуществления средний размер дисперсных частиц составляет от 0,1 до 40, от 0,1 до 30, от 0,1 до 20, от 0,1 до 15, от 0,1 до 10, от 0,1 до 7, от 0,1 до 6 или от 0,1 до 3 мкм. В одном варианте осуществления средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 15 мкм. В другом варианте осуществления средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 7 мкм. В другом варианте осуществления средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 6 мкм. В другом варианте осуществления средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 3 мкм.

[0012] Кроме того, поскольку средний размер дисперсных частиц составляет от 0,1 до 50 мкм, как правило, нет необходимости сдвигать фторированный эластомер В больше, чем это необходимо, на стадии смешения в расплаве, как описано ниже. Другими словами, средний размер дисперсных частиц от 0,1 до 50 мкм сохраняет молекулярную структуру, в то время как фторированный эластомер В диспергируется в термопластичной смоле А. Таким образом, путем дисперсии в термопластичной смоле А при сохранении гибкости фторированного эластомера В, можно придать фторированной сополимерной композиции ударопрочность, которая была недостаточна только для термопластичной смолы А, и таким образом получить фторированную сополимерную композицию, обладающую улучшенной ударопрочностью.

[0013] Средний размер дисперсных частиц фторированного эластомера В вычисляется путем случайного отбора 100 частиц и измерения каждого диаметра методом сканирующей электронной микроскопии (РЭМ). Средний диаметр 100 случайно выбранных частиц представляет собой рассчитанный средний размер дисперсных частиц фторированного эластомера В.

[0014] Без привязки к какой-либо конкретной теории, хотя это и не требуется, считается, что последовательная дисперсия фторированного эластомера В внутри термопластичной смолы А получается путем выбора термопластичной смолы А и фторированного эластомера В таким образом, чтобы отношение вязкости термопластичной смолы А к фторированному эластомеру В было больше 0,35, при измерении вязкость капиллярным реометром со скоростью сдвига 12,1 с-1 и при 360°С в соответствии с ASTM D3835. Другими словами, если комбинация конкретной термопластичной смолы А и фторированного эластомера В имеет коэффициент вязкости более 0,35, то при этом достигается последовательная дисперсия фторированного эластомера В, имеющего средний размер дисперсных частиц менее 50 мкм, внутри термопластичной смолы А. Специалисты в данной области техники понимают, что последовательная дисперсия благоприятна для механических свойств, таких как ударопрочность.

[0015] В некоторых вариантах осуществления отношение вязкости термопластичной смолы А к фторированному эластомеру В больше, чем 0,5, 0,7, 0,9, 1,1, 1,2, 1,3, 1,5, или 1,7. В других вариантах осуществления отношение вязкости термопластичной смолы А к фторированному эластомеру В составляет от 0,35 до 1,7, от 0,5 до 1,5, от 0,7 до 1,3, от 0,9 до 1,3 или от 1,1 до 1,3. В некоторых вариантах осуществления отношение вязкости термопластичной смолы А к фторированному эластомеру В составляет от 0,35 до 1,7, а средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 50 мкм. В других вариантах осуществления отношение вязкости термопластичной смолы А к фторированному эластомеру В составляет от 1,1 до 1,3, а средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 15 мкм или от 0,1 до 7 мкм.

[0016] Хотя это и не требуется, модуль упругости при изгибе фторированной сополимерной композиции обычно составляет от 1000 до 3700 МПа. В качестве альтернативы модуль упругости при изгибе фторированной сополимерной композиции может составлять от 1300 до 3500 МПа, от 1500 до 3400 МПа или от 1700 до 3300 МПа. Когда фторированная сополимерная композиция имеет модуль упругости при изгибе от 1000 до 3700 МПа, то фторированный эластомер В во фторированной сополимерной композиции не сшит или практически не сшит, несмотря на то что фторированный эластомер В может быть сшитым. Таким образом, в вариантах осуществления, где модуль упругости при изгибе фторированной сополимерной композиции обычно составляет от 1000 до 3700 МПа, фторированная сополимерная композиция обычно образуется в отсутствие сшивающего агента или сшивающего соагента. Модуль упругости при изгибе фторированной сополимерной композиции измеряется в соответствии с ASTM D790.

[0017] В дополнение к превосходному модулю упругости при изгибе фторированной сополимерной композиции фторированная сополимерная композиция может также иметь превосходное удлинение при растяжении. В частности, относительное удлинение при растяжении фторированной сополимерной композиции может быть больше 120% при измерении в соответствии с ASTM D638-14 при 200°C. В некоторых вариантах осуществления относительное удлинение при растяжении может быть больше 140%, 160%, 180% или даже 200%. Превосходное удлинение при растяжении фторированной сополимерной композиции приводит к тому, что фторированная сополимерная композиция подходит для широкого спектра применений (например, от аэрокосмической до бытовой электроники и автомобильной до бытовой техники), которые описаны далее ниже.

[0018] В некоторых вариантах осуществления фторированная сополимерная композиция удовлетворяет следующей формуле.

CR1/ 2-B/CR1/ 2-A <0,9,

при этом CR1/2-B - время (мин) достижения максимума экзотермического пика, полученного в результате кристаллизации фторированного эластомера В под изотермическим контролем при температуре 315°С в атмосфере азота. А CR1/2-A - время (минуты) достижения максимума экзотермического пика, полученного при кристаллизации термопластичной смолы А под изотермическим контролем при температуре 315°С в атмосфере азота.

(Термопластичная смола А)

[0019] Термопластичная смола А представляет собой по меньшей мере один тип расплавляемой термопластичной термостойкой смолы, выбранной из следующей группы А. Группа А: полиарилат, полиэфирсульфон, полиарилсульфон, ароматический полиамид, ароматический полиэфирамид, ароматический полиэфиримид, полифениленсульфид, полиариловый эфиркетон, полиамидимид и жидкокристаллический полиэфир.

[0020] В качестве термопластичной смолы А может использоваться один тип или два или более типов. Другими словами, термопластичная смола А может включать одну или две, или три, или четыре и т. д. термопластичные смолы, причем каждая включенная термопластичная смола в совокупности называется термопластичной смолой А. Как правило, термопластичная смола А включает только один тип термопластичной смолы.

[0021] Термопластичная смола А обычно представляет собой по меньшей мере один тип термопластичной термостойкой смолы, выбранной из группы, состоящей из полиарилэфир кетона (PAEK), полиэфирсульфона (PES), ароматического полиэфирамида и полиарилсульфона. В качестве полиарилэфирнкетона предпочтителен полиэфиркетон (PEK), полиэфирэфиркетон (PEEK) или полиэфиркетонкетон (PEKK). В некоторых вариантах осуществления термопластичная смола А представляет собой ПАЕК. В других вариантах осуществления термопластичная смола А является PEEK. В других вариантах осуществления термопластичная смола А представляет собой PES. В одном варианте осуществления термопластичная смола А представляет собой комбинацию PEEK, PAEK и PES.

[0022] Температура плавления термопластичной смолы А обычно составляет от 200 до 430°С. В качестве альтернативы температура плавления термопластичной смолы А составляет от 250 до 400°С или от 280 до 380°С.

[0023] Если температура плавления по крайней мере выше 200°C, то обычно можно поддерживать отличную термостойкость, проявляемую фторированной сополимерной композицией. Если температура плавления составляет не более 430°С, обычно можно подавить ухудшение физических свойств из-за термического разложения фторированного эластомера В во время смешения в расплаве. Кроме того, можно поддерживать такие характеристики фторированного эластомера, как гибкость, ударопрочность, химическая стойкость и т. д.

[0024] Скорость потока расплава (MFR) термопластичной смолы А обычно составляет от 0,1 до 300 г/10 мин. В качестве альтернативы MFR может составлять от 1 до 100 г/10 мин или от 3 до 70 г/10 мин.

[0025] Если MFR составляет не менее 0,1 г/10 мин, то обычно можно получить формуемую расплавом композицию, не имеющую шероховатости по внешнему виду. Если скорость потока расплава (MFR) составляет не более 300 г/10 мин, то диспергируемость в составе термопластичной смолы А и фторированного эластомера В будет хорошей, и в результате, как правило, механические свойства и термостойкость будут превосходны.

[0026] MFR измеряют в соответствии с ASTM D3307, где измеряют массу (г) смолы, вытекающей за 10 минут из сопла диаметром 2 мм и длиной 8 мм под нагрузкой 49 Н (5 кг) при 372°С, и полученную величину принимают за MFR (г/10 мин).

[0027] В качестве термопластичной смолы А может быть использована коммерчески доступная термопластичная термостойкая смола или она может быть получена из различных сырьевых материалов с использованием известных методов.

[0028] Хотя термопластичная смола А может включать в себя широкий спектр полимеров, некоторые полимеры не подходят для использования в качестве термопластичной смолы А. В частности, термопластичная смола А по настоящему изобретению требует, чтобы термопластичная смола А имела напряжение сдвига (фA) более 0,11 МПа при измерении капиллярным реометром со скоростью сдвига 243 с-1 и при 360°С в соответствии с ASTM D3835. Без привязки к какой-либо конкретной теории считается, что термопластичная смола А с напряжением сдвига более 0,11 МПа значительно повышает ударопрочность фторированной сополимерной композиции, особенно когда фторированный эластомер В диспергируется внутри термопластичной смолы А со средним размером дисперсных частиц менее 50 мкм. Другими словами, как описано выше, PAEK и/или PEEK являются подходящей и типичной термопластичной смолой А; однако не все формы или сорта PAEK и PEEK являются подходящими. Например, марки PAEK, имеющие напряжение сдвига более 0,11 МПа (измеренное в соответствии с приведенной выше процедурой), не подходят, поскольку это привело бы к тому, что обычная фторированная сополимерная композиция имела бы меньшую ударопрочность. Считается, что напряжение сдвига является критическим свойством термопластичной смолы А, которое непосредственно коррелирует с ударопрочностью композиции фторированного сополимера при среднем дисперсном размере частиц фторированного эластомера В менее 50 мкм.

[0029] В некоторых вариантах осуществления термопластичная смола А имеет напряжение сдвига от 0,11 МПа до 0,4 МПа. В качестве альтернативы термопластичная смола А может иметь напряжение сдвига от 0,11 до 0,4, от 0,13 до 0,4, от 0,15 до 0,35, от 0,2 до 0,35, от 0,2 до 0,3, от 0,23 до 0,3, от 0,26 до 0,3 или около 0,27 МПа.

[0030] В некоторых вариантах осуществления термопластичная смола А может иметь напряжение сдвига от 0,11 до 0,4 МПа или от 0,2 до 0,3 МПа, а средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 15 мкм или от 0,1 до 7 мкм. В этих вариантах осуществления термопластичная смола А может быть PEEK или PAEK. Кроме того, в этих вариантах осуществления отношение вязкости термопластичной смолы А к вязкости фторированного эластомера В может составлять от 0,35 до 1,7. Фторированный сополимерный состав каждого из этих вариантов осуществления обладает превосходной ударопрочностью. В этих вариантах осуществления отношение напряжения сдвига термопластичной смолы А к напряжению сдвига фторированного эластомера В может быть больше 0,7. В качестве альтернативы отношение напряжения сдвига термопластичной смолы А к напряжению сдвига фторированного эластомера В может составлять от 1,4 до 2,3.

Фторированный эластомер В

[0031] Фторированный эластомер В представляет собой фторированный эластичный сополимер, содержащий звенья, полученные по меньшей мере из одного типа мономера (далее также именуемого «мономер (MB1)»), выбранного из группы, состоящей из тетрафторэтилена (TFE), гексафторпропилена (HFP), винилиденфторида (VdF) и хлортрифторэтилена (CTFE). Термин «звенья, полученные из мономера» означает звенья, которые образуются в результате полимеризации мономера. Звенья, полученные из мономера, могут быть звеньями, образованными непосредственно реакцией полимеризации мономера, или могут быть звеньями, преобразованными в другую структуру путем обработки полимера или звенья.

[0032] В качестве фторированного эластомера В может использоваться один тип фторированного эластомера или два или более типов. Другими словами, фторированный эластомер В может включать один или два, или три, или четыре фторированных эластомера, причем каждый включенный фторированный эластомер в совокупности называется фторированным эластомером В. Как правило, фторированный эластомер В включает только один тип фторированного эластомера.

[0033] Фторированный эластомер В может быть фторированным эластичным сополимером, состоящим исключительно из двух или трех типов звеньев, выбранных из группы, состоящей из звеньев на основе TFE (далее также именуемых «звеньями TFE»; то же самое относится и к другим звеньям), звеньев HFP, звеньев VdF и звеньев CTFE, или это может быть фторированный эластичный сополимер, состоящий по меньшей мере из одного типа звеньев на основе мономера (MB1) и следующего мономера (MB2), сополимеризуемого с мономером (MB1).

[0034] Мономер (MB2) представляет собой по меньшей мере один тип мономера, выбранного из группы, состоящей из этилена (E), пропилена (P), перфтор(алкилвинилового эфира) (PAVE), винилфторида (VF), 1,2-дифторэтилена (DiFE), 1,1,2-трифторэтилена (TrFE), 3,3,3-трифтор-1-пропилена (TFP), 1,3,3,3-тетрафторпропилена и 2,3,3,3-трифторэтилена (TFP). тетрафторпропилен.

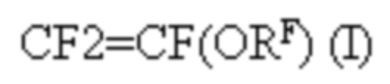

[0035] Здесь PAVE представляет собой соединение, представленное следующей формулой (I), и, в частности, могут быть использованы перфтор(метилвиниловый эфир) (PMVE), перфтор(этилвиниловый эфир) (PEVE), перфтор(пропилвиниловый эфир) (PPVE) или перфтор(бутилвиниловый эфир) (PBVE).

CF2=CF(ORF) (I)

где RF представляет собой линейную или разветвленную перфторалкильную группу С1-8.

[0036] Фторированный эластомер В может иметь по меньшей мере один тип звена, производного от другого мономера (далее также именуемого «мономер (MB3)»), отличного от мономера (MB1) и мономера (MB2), который сополимеризуется с мономером (MB1), в результате чего сополимер становится эластичным сополимером.

[0037] Во всех звеньях, составляющих фторированный эластомер В, звенья, полученные из мономера (MB3), обычно включаются в количестве, не превышающем 20 моль %. В качестве альтернативы количество звеньев, включенных во фторированный эластомер В, полученный из мономера (MB3), составляет не более 5 моль %. Конечно, фторированный эластомер В может быть свободен (т. е. не включает) от каких-либо звеньев, полученных из мономера (MB3). В одном варианте осуществления фторированный эластомер В включает только звенья, полученные из мономеров (MB1) и (MB2), и поэтому не включает звенья, полученные из мономера (MB3).

[0038] Обычно 100 моль % всех звеньев, составляющих фторированный эластомер В, либо состоят из двух или трех типов звеньев, полученных из мономера (MB1), либо состоят из по меньшей мере одного типа звеньев, полученных из мономера (MB1), и по меньшей мере одного типа звеньев, полученных из мономера (MB2). Однако допускается содержать в качестве примесей звенья, отличные от мономеров (MB1) и (MB2), и т. д.

[0039] Фторированный эластомер В может быть сополимером, содержащим TFE/P (имеется в виду сополимер, содержащий звенья TFE и звенья P; здесь доля общего количества соответствующих звеньев, соединенных «/», т. е. в случае сополимера, содержащего TFE/P, общее количество звеньев TFE и звеньев P, занимающих в общем количестве всех звеньев, обычно составляет не менее 50 мол.%; то же самое относится и к другим «содержащим сополимерам»), сополимером, содержащим HFP/VdF, или сополимером, содержащим TFE/P.

[0040] Как правило, сополимер TFE/PAVE не включает в себя сополимер, который, даже если он имеет звенья TFE и PAVE, дополнительно содержит звенья P или VdF. Кроме того, обычно сополимер, содержащий HFP/VdF, не включает в себя сополимер, который, даже если он имеет звенья HFP и звенья VdF, дополнительно содержит P-звенья.

[0041] Сополимер, содержащий TFE/P, может быть TFE/P (имеется в виду сополимер, содержащий звенья TFE и звенья P; то же самое относится и к другим), TFE/P/VF, TFE/P/VdF, TFE/P/E, TFE/P/TFP, TFE/P/PAVE, TFE/P/1,3,3,3-тетрафторпропен, TFE/P/2,3,3,3-тетрафторпропен, TFE/P/TrFE, TFE/P/DiFE, TFE/P/VdF/TFP или TFE/P/VdF/PAVE. В одном варианте осуществления сополимер, содержащий TFE/P, является TFE/P (т. е. не включает никаких других звеньев, кроме TFE и P).

[0042] Сополимер, содержащий HFP/VdF, может быть HFP/VdF, TFE/VdF/HFP, TFE/VdF/HFP/TFP, TFE/VdF/HFP/PAVE, VdF/HFP/TFP или VdF/HFP/PAVE. В одном варианте осуществления сополимер, содержащий HFP/VdF, представляет собой HFP/VdF.

[0043] Сополимер, содержащий TFE/PAVE, может быть TFE/PAVE, TFE/PMVE или TFE/PMVE/PPVE. В одном варианте осуществления сополимер, содержащий TFE/PAVE, представляет собой TFE/PAVE.

[0044] В качестве фторированного эластомера В, в дополнение к вышеописанному сополимеру, содержащему TFE/P, сополимеру, содержащему HFP/VdF, и сополимеру, содержащему TFE/PAVE, могут быть использованы TFENdF/2,3,3,3-тетрафторпропен, VdF/PAVE, VdF/2,3,3,3-тетрафторпропен или E/HFP.

[0045] Среди вышеописанных фторированный эластомер В обычно включает по меньшей мере один сополимер, содержащий TFE/P, сополимер, содержащий HFP/VdF, или сополимер, содержащий TFE/PAVE. В одном варианте осуществления фторированный эластомер В выбран в качестве TFE/P из-за его превосходной термической стабильности во время смешения в расплаве, стабильных транспортирующих свойств во время смешения в расплаве и его способности избегать обесцвечивания и вспенивания во время формования.

[0046] Композиции этих эластомеров предпочтительно находятся в следующих диапазонах с точки зрения хорошего вклада в гибкость фторированной сополимерной композиции.

[0047] TFE/P (имеется в виду молярное отношение звеньев TFE к звеньям P; следующие соотношения также являются молярными отношениями) типично составляет 30-80:70-20. В качестве альтернативы соотношение звеньев TFE к звеньям P может составлять от 40-70:60-30 или от 60-50:40-50. В TFE/P/VF соотношение TFE:P:VF обычно составляет 30-60:60-20:0,05-40 или от 30-60:60-20:0,05-40. В TFE/P/E соотношение TFE:P:E обычно составляет 20-60:70-30:0,05-40. В TFE/P/TFP соотношение TFE:P:TFP обычно составляет 30-60:60-30:0,05-20. В TFE/P/PAVE соотношение TFE:P:PAVE обычно равно 40-70:60-29.95:0.05-20. В TFE/P/1,3,3,3-тетрафторпропене соотношение TFE:P:1,3,3,3-тетрафторпропен обычно составляет 30-60:60-20:0,05-40. В TFE/P/2,3,3,3-тетрафторпропене соотношение TFE:P:2,3,3,3-тетрафторпропен обычно составляет 30-60:60-20:0,05-40. В TFE/P/TrFE соотношение TFE:P:TrFE обычно составляет 30-60:60-20:0,05-40. В TFE/P/DiFE соотношение TFE:P:DiFE обычно составляет 30-60:60-20:0,05-40. В TFE/P/VdF/TFP соотношение TFE:P:VdF:TFP обычно равно 30-60:60-20:0.05-40:0.05-20. В TFE/P/VdF/PAVE соотношение TFE:P:VdF:PAVE обычно равно 30-70:60-20:0.05-40:0.05-20. В HFP/VdF соотношение HFP:VdF обычно составляет 99-5:1-95. В TFE/VdF/HFP соотношение TFE:VdF:HFP обычно составляет 20-40:1-40:20-40. В TFE/VdF/HFP/TFP соотношение TFE:VdF:HFP:TFP обычно равно 30-60:0.05-40:60-20:0.05-20. В TFE/VdF/HFP/PAVE соотношение TFE:VdF:HFP:PAVE обычно равно 30-70:60-20:0.05-40:0.05-20. В VdF/HFP/TFP соотношение VdF:HFP:TFP обычно составляет 1-90:95-5:0,05-20. В VdF/HFP/PAVE соотношение VdF:HFP:PAVE обычно равно 20-90:9.95-70:0.05-20. В TFE/PAVE соотношение TFE:PAVE обычно составляет 40-70:60-30. В TFE/PMVE соотношение TFE:PMVE обычно составляет 40-70:60-30. В TFE/PMVE/PPVE соотношение TFE:PMVE:PPVE обычно составляет 40-70:3-57:3-57. В TFE/VdF/2,3,3,3-тетрафторпропене соотношение TFE:VdF:2,3,3,3-тетрафторпропен обычно составляет 1-30:30-90:5-60. В VdF/PAVE соотношение VdF:PAVE обычно составляет 3-95:97-5. В VdF/2,3,3,3-тетрафторпропене соотношение VdF:2,3,3,3-тетрафторпропен обычно составляет 30-95:70-5. В E/HFP соотношение E:HFP обычно составляет 40-60:60-40.

[0048] Содержание фтора во фторированном эластомере В обычно составляет от 50 до 74 мас.% или от 55 до 70, от 57 до 60 мас.%. Если фторированный эластомер В представляет собой TFE/P, содержание фтора обычно составляет от 66 до 71 мас.%. Если фторированный эластомер В представляет собой HFP/VdF, содержание фтора обычно составляет от 66 до 70 мас.%.

[0049] Если содержание фтора во фторированном эластомере В составляет по крайней мере выше 50 мас. %, будет получена превосходная термостойкость и химическая стойкость. При содержании не более 74 мас. % гибкость фторированной сополимерной композиции будет увеличена.

[0050] Содержание фтора представляет собой отношение массы атомов фтора к общей массе всех атомов, составляющих фторированный эластомер В. Анализ содержания фтора проводят путем получения молярных соотношений соответствующих звеньев во фторированном сополимере по результатам ЯМР-измерений расплава и измерения общего содержания фтора.

[0051] Средняя молекулярная масса фторированного эластомера В обычно составляет от 10 000 до 1 500 000, от 20 000 до 1 000 000, от 20 000 до 800 000 или от 50 000 до 600 000. Если число средних молекулярных масс будет, по крайней мере, выше нижнего предельного значения, механическая прочность формованного тела будет хорошей. Если среднечисленная молекулярная масса будет не выше верхнего предельного значения, фторированный эластомер В будет иметь высокую текучесть, так что его дисперсия в термопластичной смоле А будет хорошей, а гибкость фторированной сополимерной композиции будет увеличена.

[0052] Вязкость по Муни (МЛ1+10, 121°С) фторированного эластомера В обычно составляет от 20 до 200, от 30 до 150 или от 40 до 120.

[0053] Вязкость по Муни является показателем молекулярной массы и может быть измерена в соответствии с JIS K6300-1: 2000. Чем больше это значение, тем больше молекулярный вес, и чем меньше это значение, тем меньше молекулярный вес. Если вязкость по Муни находится в диапазоне от 20 до 200, то фторированная сополимерная композиция будет превосходна по механическим свойствам и пластичности.

[0054] В качестве альтернативного измерения вязкости фторированный эластомер В может также иметь вязкость более 2000 Па с при измерении капиллярным реометром со скоростью сдвига 12,1 с-1 и при 360°С в соответствии с ASTM D3835.

[0055] Средний диаметр частиц фторированного эластомера В перед смешением в расплаве обычно составляет не более 10 мм. Частицы с таким диаметром также можно назвать «крошкой». В качестве альтернативы средний диаметр частиц фторированного эластомера В перед смешением в расплаве составляет не более 8 мм или не более 6 мм. Если он находится в пределах вышеуказанного диапазона, то транспортируемость шнеками во время смешения в расплаве будет хорошей. Среднечисленный диаметр частиц фторированного эластомера (В) перед смешением в расплаве определяется случайным отбором 100 частиц с помощью оптического микроскопа, измерением их диаметров и вычислением среднего значения.

[0056] В некоторых вариантах осуществления фторированный эластомер B представляет собой TFE/P. Термопластичная смола А может иметь напряжение сдвига от 0,11 до 0,4 МПа или от 0,2 до 0,3 МПа, а средний размер дисперсных частиц фторированного эластомера В составляет от 0,1 до 15 мкм или от 0,1 до 7 мкм. В этих вариантах осуществления термопластичная смола А может быть PAEK или PEEK. Кроме того, в этих вариантах осуществления отношение вязкости термопластичной смолы А к вязкости фторированного эластомера В может составлять от 0,35 до 1,7. Фторированный сополимерный состав каждого из этих вариантов осуществления обладает превосходной ударопрочностью.

[0057] В некоторых вариантах осуществления отношение напряжения сдвига термопластичной смолы А к напряжению сдвига фторированного эластомера В может быть больше 0,7. В качестве альтернативы отношение напряжения сдвига термопластичной смолы А к напряжению сдвига фторированного эластомера В может быть больше 0,8, 1,0, 1,2 или 1,4. В качестве альтернативы это соотношение может составлять от 0,7 до 2,3, от 0,9 до 2,3, от 1,1 до 2,3, от 1,4 до 2,3 или от 1,6 до 2,0.

Получение фторированного эластомера В

[0058] Фторированный эластомер В может быть получен путем сополимеризации по меньшей мере одного типа мономера (MB1) и, в зависимости от обстоятельств, одного или обоих мономеров (MB2) и мономера (MB3).

[0059] Способ полимеризации может быть методом эмульсионной полимеризации, методом растворной полимеризации, методом суспензионной полимеризации, методом объемной полимеризации и т. д. Обычно используется метод эмульсионной полимеризации, заключающийся в полимеризации мономеров в присутствии водной среды и эмульгатора, поскольку таким образом легко регулировать среднечисленную молекулярную массу фторированного сополимера или состав сополимера, и производительность будет превосходной.

[0060] В способе эмульсионной полимеризации латекс эластомера получают через стадию (стадию эмульсионной полимеризации) полимеризации (эмульсионной полимеризации) мономерного компонента, содержащего вышеописанные мономеры, в присутствии водной среды, эмульгатора и инициатора радикальной полимеризации. На стадии эмульсионной полимеризации может быть добавлен регулирующий рН агент.

Другие компоненты

[0061] Фторированная сополимерная композиция может опционально включать в себя, помимо термопластичной смолы А и фторированного эластомера В, другие компоненты.

[0062] Другими компонентами могут быть присадки, такие как наполнитель, пластификатор, антипирен и т. д.

[0063] Одна из этих присадок может быть использована отдельно, или две или более из них могут быть использованы в комбинации.

[0064] В случае, когда в состав фторированного сополимера включены другие компоненты, общий объем таких других компонентов обычно составляет не более 50% объема фторированной сополимерной композиция. В качестве альтернативы общие объемы других компонентов могут составлять от 1 до 40 об. % или от 3 до 30 об.%.

[0065] Наполнители могут быть неорганическими наполнителями и т. д.

[0066] Неорганическими наполнителями могут быть CaCO3, SiO2, TiO2, BaSO4, ZnO, Al(OH)3, Mg(OH)2, тальк, слюда, сажа, белый углерод, глина, углеродные нанотрубки, стекловолокна, углеродные волокна и т. д.

[0067] Сажа может использоваться без ограничений, если она используется в качестве наполнителя для фторуглеродного каучука. Конкретные их примеры включают печную сажу, ацетиленовую сажу, термическую сажу, канальную сажу, графит и т. д. Когда другие компоненты включают сажу, обычно сажа является печной сажей. Печная сажа включает углерод HAF-LS, углерод HAF, углерод HAF-HS, углерод FEF, углерод GPF, углерод APF, углерод SRF-LM, углерод SRF-HM, углерод MT и т. д., и среди них обычно используется углерод MT.

[0068] В случае, когда фторированная сополимерная композиция содержит сажу, содержание сажи обычно составляет от 1 до 50 частей по массе или от 3 до 20 частей по массе, исходя из 100 частей по массе фторированного эластомера В. Если содержание сажи составляет по меньшей мере 1 часть по массе, хотя это и не требуется, то сшитый продукт, полученный путем сшивания фторированной сополимерной композиции, будет превосходен по прочности благодаря армирующему эффекту путем включения сажи. Кроме того, когда содержание технического углерода составляет не более 50 частей по массе, удлинение сшитого продукта также будет превосходным. Таким образом, при содержании технического углерода от 1 до 50 частей по массе баланс между прочностью и удлинением сшитого продукта будет хорошим.

[0069] В случае, когда фторированная сополимерная композиция содержит наполнитель, отличный от сажи, ее содержание обычно составляет от 5 до 200 мас. ч. или от 10 до 100 мас. ч. в пересчете на 100 мас. ч. фторированного эластомера В.

[0070] В качестве наполнителя можно использовать по меньшей мере один тип по отдельности, а сажу и другой наполнитель можно использовать в комбинации. В случае, если литое изделие содержит сажу и другой наполнитель, его содержание обычно составляет от 1 до 100 частей по массе или от 3 до 50 частей по массе в пересчете на 100 частей по массе фторированного эластомера В.

[0071] Пластификаторы и антипирены в качестве других компонентов особо не ограничены, и могут быть использованы известные пластификаторы и антипирены. В качестве пластификаторов могут быть использованы сложные эфиры фталевой кислоты, сложные эфиры адипиновой кислоты и др. В качестве антипиренов могут быть использованы гидроксид алюминия, гидроксид магния, карбонат магния, триоксид сурьмы, антимонат натрия, пятиокись сурьмы, фосфазеновые соединения, эфиры фосфорной кислоты, полифосфат аммония, полифосфат меламина, мелам мелем, красный фосфор, соединения молибдена, боратные соединения, PTFE и др., а также триоксид сурьмы; эфиры фосфорной кислоты, такие как трифенилфосфат, трикрезилфосфат, триксиленилфосфат, крезилфенилфосфат, 2-этилгексилфосфат. предпочтительны дифенилфосфат и другие ароматические эфиры фосфорной кислоты, а также PTFE, являющийся антикапельным агентом, который образует фибрильную структуру в смоле.

Способ получения фторированной сополимерной композиции

[0072] Настоящее изобретение также обеспечивает способ получения фторированной сополимерной композиции. Способ включает стадию смешения в расплаве термопластичной смолы А и фторированного эластомера В (далее - «стадия смешивания в расплаве»).

[0073] В случае включения других компонентов в состав фторированного сополимера другие компоненты могут быть добавлены на стадии смешивания в расплаве термопластичной смолы А и фторированного эластомера В или могут быть добавлены после смешивания в расплаве термопластичной смолы А и фторированного эластомера В.

[0074] На стадии смешивания в расплаве смешивание расплава проводят путем регулирования объемного соотношения (А:В) термопластичной смолы А к фторированному эластомеру В в диапазоне от 99:1 до 55:45. Это объемное соотношение (А:В) может быть альтернативно от 95:5 до 57:43, от 95:5 до 60:40, от 93:7 до 60:40 или от 90:10 до 65:35.

[0075] Когда объемное соотношение (А:В) находится в пределах от 99:1 до 55:45, как правило, на пряди, получаемой во время смешивания в расплаве, не будет заметной визуальной шероховатости, и в результате гранулы, получаемые при смешивании в расплаве, будут превосходны по формуемости расплава.

[0076] Кроме того, если термопластичная смола А содержится в вышеуказанном объемном диапазоне, то можно получить отличную термостойкость и механические свойства. Если фторированный эластомер В содержится в вышеуказанном диапазоне объемов, то достигается превосходная гибкость, а также можно предотвратить шероховатость на поверхности литого изделия.

[0077] В качестве устройства, используемого на стадии смешивания в расплаве, можно использовать известное устройство, имеющее функцию смешивания в расплаве. Например, может быть использован одношнековый экструдер или двухшнековый экструдер, снабженный шнеком с высоким месильным эффектом. В качестве одного из примеров можно использовать смеситель Laboplastmill (производства Toyo Seiki Seisakusho, Ltd.).

[0078] Что касается способа подачи термопластичной смолы А и фторированного эластомера В в устройство, имеющее функцию смешивания в расплаве, то термопластичная смола А и фторированный эластомер В могут быть предварительно смешаны, и полученная смесь может быть подана в устройство, имеющее функцию смешивания в расплаве, или термопластичная смола А и фторированный эластомер В могут быть отдельно поданы в устройство, имеющее функцию смешивания в расплаве.

[0079] Кроме того, в случае включения других компонентов в качестве опциональных компонентов в состав фторированного сополимера такие другие компоненты могут быть предварительно смешаны с одной из термопластичных смол А и фторированного эластомера В, и смесь может быть подана в устройство, имеющее функцию смешения в расплаве. Или же такие другие компоненты могут подаваться в устройство отдельно от термопластичной смолы А и фторированного эластомера В. Кроме того, как описано выше, такие другие компоненты могут быть добавлены после того, как термопластичная смола А и фторированный эластомер В смешаны в расплаве.

[0080] Температура смешения на стадии смешения в расплаве может быть выбрана на основе конкретного типа термопластичной смолы А и фторированного эластомера В. Как правило, температура смешивания составляет от 220 до 480°С, от 280 до 450°С, от 290 до 420°С или от 300 до 400°С.

[0081] Скорость экструзионного сдвига на стадии смешения в расплаве выбирается исходя из вязкости расплава компонентов, подлежащих смешению расплава, при температуре смешения на указанной выше стадии смешения в расплаве. Как правило, скорость экструзионного сдвига на стадии смешения в расплаве составляет от 3 до 2500 с−1, от 10 до 2000 с−1 или от 15 до 1500 с−1.

[0082] На стадии смешения в расплаве время пребывания в устройстве, имеющем функцию смешения в расплаве, вещества, подлежащего смешению в расплаве, обычно составляет от 10 до 290 секунд, от 20 до 240 секунд или от 30 до 210 секунд.

[0083] В способе получения фторированной сополимерной композиции стадию смешения в расплаве проводят таким образом, чтобы фторированный эластомер В диспергировался в термопластичной смоле А в виде частиц со средним диаметром дисперсных частиц от 0,1 до 50 мкм.

[0084] Можно диспергировать фторированный эластомер В в термопластичной смоле А и достичь среднего диаметра дисперсных частиц от 0,1 до 50 мкм, соответствующим образом регулируя температуру смешения, скорость экструзионного сдвига и время пребывания в аппарате на стадии смешения в расплаве.

[0085] Кроме того, стадия смешения в расплаве обычно проводится практически в отсутствии сшивающего агента или вспомогательного сшивающего средства. «Проводится преимущественно в отсутствие сшивающего агента или вспомогательного сшивающего средства» означает, что смешение в расплаве проводится без существенного сшивания фторированного эластомера В во составе фторированного сополимера. Является ли фторированный эластомер В во фторированной сополимерной композиции существенно сшитым, может быть подтверждено значением модуля изгиба фторированной сополимерной композиции. Если фторированный эластомер В существенно сшит, то гибкость фторированного эластичного сополимера теряется, в результате чего модуль изгиба композиции фторированного сополимера превышает 3700 МПа.

[0086] Проведение стадии смешения в расплаве практически в отсутствие сшивающего агента и вспомогательного сшивающего средства, позволяет обеспечить гибкость фторированного эластомера В во фторированной сополимерной композиции и повысить ударопрочность фторированной сополимерной композиции.

[0087] Как описано выше, путем смешения в расплаве термопластичной смолы А и фторированного эластомера В и других компонентов, если они включены, можно получить фторированную сополимерную композицию, включающую термопластичную смолу А и фторированный эластомер В, и полученная фторированная сополимерная композиция является формуемой в расплаве и может быть превращена в литое изделие литьем из расплава.

[0088] Фторированная сополимерная композиция по настоящему изобретению может быть получена в виде порошка для использования в качестве материала покрытия. Области применения в качестве изделий с покрытием могут быть описаны в документе W02015/182702, который настоящим включен сюда в качестве ссылки в полном объеме.

[0089] Фторированная сополимерная композиция по настоящему изобретению также полезна в качестве добавки к армированному волокном литому изделию или в качестве матричного полимера препрега по настоящему изобретению.

Литое изделие

[0090] Литое изделие по настоящему изобретению представляет собой литое изделие, полученное формованием прессмассы, содержащей фторированную сополимерную композицию.

[0091] Полимерные наполнители могут быть использованы в качестве компонентов, содержащихся в прессмассе, отличных от фторированной сополимерной композиции по настоящему изобретению.

[0092] В качестве таких полимерных наполнителей могут быть использованы поликарбонат, полиэтилентерефталат, полибутилентерефталат, полиарилат, поликапролактон, феноксильные смолы, полисульфон, полиэфирсульфон, полиэфиркетон, полиэфирэфиркетон, полиэфиримид, полиамид 6, полиамид 66, полиамид 11, полиамид 12, полиамид 610, полифениленоксид, полифениленсульфид, политетрафторэтилен, сополимер акрилонитрил/бутадиен/стирол (ABS), полиметилметакрилат (PMMA), полипропилен, полиэтилен, полибутадиен, сополимер бутадиен-стирола, этилен-пропилендиеновый каучук (EPDM), блок-сополимер стирол-бутадиена, сополимер бутадиен-акрилонитрил, акриловый каучук, сополимер стирол-малеинового ангидриад, сополимер стирол-фенилмалеимида и др.

[0093] Способ формования прессмассы, включающей фторированную сополимерную композицию по настоящему изобретению, не особенно ограничен, если это обычный способ формования, и он может, например, быть литьем под давлением, экструзионным формованием, соэкструзионным формованием, выдувным формованием, компрессионным формованием, инфляционным формованием, трансферным формованием, календарным формованием и т. д. Фторированная сополимерная композиция, как правило, превосходна по формуемости в расплаве, и поэтому литое изделие, как правило, представляет собой выдавленное литое изделие, сформованное методом литья под давлением.

[0094] Устройство для литья из расплава, которое будет использоваться для литья из расплава фторированной сополимерной композиции, может быть одним из широко используемых в литье из расплава, например, может использоваться дуплекс горячего прессования «Model: SA-301» (машина для термического прессования расплава, изготовленная компанией Tester Sangyo Co., Ltd.).

[0095] Производство литого изделия может осуществляться непрерывно после вышеописанного получения фторированной сополимерной композиции.

[0096] Литое изделие может быть использовано в различных областях применения. Конкретными примерами могут быть, хотя и не особенно ограниченные, суппорт, уплотнительный материал, шестерня, привод, поршень, подшипник, корпус, материал салона самолета, топливная трубка, втулка, трубка, шланг, бак, уплотнение, провод, кабель, пленка, лист, бутылка, волокно и т. д.

[0097] В качестве трубы, шланга, бака, уплотнения или проволоки могут использоваться те изделия, которые описаны в W02015/182702. Кроме того, труба или шланг могут быть трубой для бурения для получения энергетических ресурсов, таких как нефть, природный газ, сланцевая нефть и т. д. Материал покрытия электрического провода для проводов, кабелей и т. д. обычно используется в качестве изолирующего покрытия электрического провода или прямоугольного медного провода для катушек двигателя, Как правило, в качестве изолирующего покрытия прямоугольного проводника для использования в приводном двигателе гибридного транспортного средства (HEV) или электромобиля (EV), и в таком случае изолирующее покрытие обычно изготавливается в виде пленки. Также изделие может быть использовано в качестве скважинного кабеля для бурения при добыче энергетических ресурсов, таких как нефть, природный газ, сланцевая нефть и т. д. Кроме того, области применения включают вибрационную пластину акустического динамика, пластину, используемую при травме или переломе кости, изоляционную бумагу в различных электроизоляционных клейких лентах, таких как изоляционная бумага в двигателе, уплотнительную ленту для использования в нефтяных и газовых трубах.

[0098] Форма литого изделия в настоящем описании особо не ограничена, и литое изделие может быть использовано в формах, для областей применения и в качестве труб стояка, как описано в W02015/182702.

[0099] Литое изделие по настоящему изобретению, изготовленное из фторированной сополимерной композиции, обладает улучшенной ударопрочностью и отличной формуемостью без ухудшения превосходной термостойкости и механических свойств, которые присущи термопластичной термостойкой смоле. Эти свойства приводят к тому, что литое изделие может быть полезно в высокотехнологичных областях применения, таких как корпус или интерьер самолета.

[0100] Метод экструзионного литья из расплава для пленки особо не ограничен. Можно использовать метод экструдирования через плоскую матрицу или метод инфляции. В методе экструдирования через плоскую матрицу расход расплавленной смолы и толщина продукта могут точно контролироваться регулировкой дроссельной заслонки или выступа в фильере. Кроме того, в методе инфляции, вводя воздух из круглой фильеры в экструдированный продукт для раздувания с получением пленки, можно контролировать равномерность толщины пленки.

[0101] Температура цилиндра во время вышеуказанного формования обычно составляет от 300 до 420°С или от 330 до 370°С. Кроме того, температура фильеры предпочтительно составляет от 350 до 420°С, более предпочтительно от 350 до 380°С. В пределах вышеуказанного диапазона получаемая пленка будет превосходна по гладкости поверхности, так как напряжение трения с фильерой уменьшается, и в то же время разложение смолы из-за термической истории во время формования будет подавлено, в результате чего гладкость поверхности пленки будет превосходной.

[0102] Скорость экструзионного сдвига при формовании пленки обычно составляет от 3 до 2500 с−1, от 10 до 1000 с−1 или от 10 до 100 с−1. Время пребывания в аппарате обычно составляет от 10 до 1000 секунд или от 60 до 500 секунд.

Препрег

[0103] Препрег по настоящему изобретению содержит матричную смолу и армирующие волокна. В частности, это листовой материал, имеющий матричную смолу, пропитанную армирующими волокнами, и можно сказать, что это листовой материал, имеющий армирующие волокна, встроенные в матричную смолу (т. е. фторированную сополимерную композицию).

Армирующие волокна

[0104] В качестве армирующих волокон, с точки зрения механических свойств армированного волокном формованного изделия, обычно используются непрерывные длинные волокна длиной не менее 10 мм. Армирующие волокна не обязательно должны быть непрерывными по всей длине в продольном направлении или по всей ширине в направлении ширины листа армирующего волокна, и они могут быть разделены посередине.

[0105] В качестве готовой формы армирующих волокон с точки зрения механических свойств армированного волокном литого изделия типична форма, превращенная в листовую форму (далее также именуемая «лист с армирующим волокном»). Лист с армирующим волокном может быть связкой армирующих волокон , состоящей из множества армирующих волокон, тканью, изготовленной путем плетения таких связок армирующих волокон, однонаправленной связкой армирующих волокон, имеющей множество армирующих волокон, выровненных в одном направлении, однонаправленным полотном, состоящим из таких однонаправленных связок армирующих волокон, их комбинацией, одна из которых имеет множество ламинированных связок армирующих волокон и т.д.

[0106] Армирующими волокнами могут быть неорганические волокна, металлические волокна, органические волокна и т. д.

[0107] Неорганические волокна могут быть углеродными волокнами, графитовыми волокнами, стеклянными волокнами, волокнами карбида кремния, волокнами нитрида кремния, волокнами глинозема, волокнами карбида кремния, волокнами бора и т. д.

[0108] Металлические волокна могут быть алюминиевыми волокнами, латунными волокнами, волокнами из нержавеющей стали и т. д.

[0109] Органическими волокнами могут быть ароматические полиамидные волокна, полиарамидные волокна, полипарафениленбензоксазольные волокна (PBO), полифениленсульфидные волокна, полиэфирные волокна, акриловые волокна, нейлоновые волокна, полиэтиленовые волокна и т. д.

[0110] Армирующими волокнами могут быть те волокна, которые имеют поверхностную обработку.

[0111] В качестве армирующих волокон можно использовать только один тип или два или более типов в комбинации.

[0112] В некоторых вариантах осуществления армирующими волокнами являются углеродные волокна, которые имеют относительно низкий удельный вес и относительно высокую прочность и модуль упругости.

Армированное волокном литое изделие

[0113] Армированное волокном литое изделие по настоящему изобретению представляет собой изделие, использующее препрег по настоящему изобретению.

[0114] Армированное волокном литое изделие может быть сформовано с использованием только препрега по настоящему изобретению; может быть слоистым материалом, сформованным с использованием препрега по настоящему изобретению и другого препрега, отличного от препрега по настоящему изобретению; или может быть слоистым материалом, сформованным с использованием препрега по настоящему изобретению, и, в зависимости от обстоятельств, другим препрегом и элементом, отличным от препрега.

[0115] Другим препрегом может быть препрег, в котором матричная смола содержит термопластичную смолу А и не содержит фторированного эластомера В; или препрег, в котором матричная смола содержит фторированный эластомер В и не содержит термопластичной смолы А.

[0116] Элементом, отличным от препрегов, может быть металлический элемент; смоляная пленка, содержащая термопластичную смолу А; смоляная пленка, содержащая фторированный эластомер В и т. д.

[0117] Металлическим элементом может быть металлическая фольга, различные металлические детали и т. д. В качестве металла можно использовать железо, нержавеющую сталь, алюминий, медь, латунь, никель, цинк и т. д. Форма металлического элемента не особенно ограничена и может быть соответствующим образом выбрана в соответствии с получаемым армированным волокном литым изделием. Армированное волокном литое изделие по настоящему изобретению может быть сформовано обычной обработкой горячим прессованием с использованием препрега по настоящему изобретению.

[0118] Армированное волокном литое изделие по настоящему изобретению может быть использовано в качестве изделия, раскрытого в W02015/182702, корпуса для смартфона, материала сердечника для линии электропередачи, напорного контейнера для хранения водорода или мазута, такого как бензин, ремонтного или армирующего листа для туннеля или дороги, элемента самолета, лопасти для ветряной мельницы, наружной пластины для автомобиля, корпуса для электронного устройства, лотка или шасси, спортивного товара (каркаса теннисной ракетки, биты, стержня клюшки для гольфа, удочки, велосипедной рамы, обода, колеса, кривошипа и т. д.) и т. д.

[0119] Кроме того, литое изделие может быть использовано как ламинированное или частично композиционное с другим материалом. В качестве такого материала может быть использован металл (железо, медь, нержавеющая сталь и т. д.), стекло, пластик, резина и т. д.

[0120] Конкретными примерами другого материала в форме пластика могут быть те материалы, которые описаны в W02015/182702, такие как, например, жидкокристаллический полимер, полиарилкетон, полиэфирсульфон, полифенилсульфон, полиацеталь, полиуретан и т. д. Как полиамид, полиамид 6, полиамид 66, полиамид 46, полиамид 11, полиамид 12, полиамид 610, полиамид 612, полиамид 6/66 сополимер, полиамид 6/66/610 сополимер, полиамид MXD6, полиамид 6T, полиамид 9T и полиамид 6/6T сополимер и т. д.

ПРИМЕРЫ

[0121] Образцы и сравнительные образцы готовили с использованием двухшнекового экструдера. Составы образцов 1-12 приведены в таблице 1, а технологические параметры двухшнекового экструдера - в таблице 3. Составы сравнительных примеров А и В приведены в таблице 2, а технологические параметры двухшнекового экструдера - в таблице 4. Следует отметить, что сравнительный пример В в целом соответствует примерам 1-4, описанным в WO 2017/188280.

ТАБЛИЦА 1

ТАБЛИЦА 2

ТАБЛИЦА 3

ТАБЛИЦА 4

[0122] Фторированный эластомер (F-1): представляет собой сополимер тетрафторэтилена и пропилена (производство Asahi Glass Company, Limited, название продукта “AFLAS 150FC”).

[0123] Термопластичная смола (PEEK 1): представляет собой полиэфирэфиркетон с торговым названием Vestakeep 5000G.

[0124] Термопластичная смола (PEEK 2): представляет собой полиэфирэфиркетон с торговым названием Victrex PEEK 150P.

[0125] Термопластичная смола (PEEK 3): представляет собой полиэфирэфиркетон с торговым названием Ketaspire KT-820NT.

[0126] Термопластичная смола (PEEK 4): представляет собой полиэфирэфиркетон с торговым названием Victrex PEE450G.

[0127] Дополнительная примерная информация и данные о производительности приведены ниже в таблицах 5-7.

ТАБЛИЦА 5

Ударная вязкость

(Дж/м)

ТАБЛИЦА 6

(Дж/м)

ТАБЛИЦА 7

[0128] Следует отметить, что массовое отношение, вязкость, напряжение сдвига, средний размер дисперсных частиц и отношение напряжения сдвига рассчитываются так, как подробно описано выше. Ударная вязкость по изод измерялась в соответствии с ASTM D 256-10 методом испытаний А при 70 ± 5°F (21 ± 3°С), 50% ± 10% отн. влаж., со следующим кондиционированием: 40+ часов, 70 ± 5°F (21 ± 3°С), 50% ± 10% отн. влаж. и с надрезанным гибким стержнем, с надрезом, имеющим угол 45° с радиусом конца 0,010". В способе формования испытуемого стержня использовался температурный профиль литья под давлением (F), NOZ=707-734, цилиндр 680-716 и оснастка 390. Паровое погружение проводилось при температуре 260°С в течение 21 дня с использованием пара. Погружение в солярку проводили при температуре 150°С в течение 21 дня погружения с использованием весового соотношения 100% дизельного топлива № 2, указанного в CAS № 68476-34-6.

[0129] Как показано выше, в таблицах 5 и 6 образцы 1, 7, 8, 10 и 11 значительно превосходили сравнительные образцы А и В по ударной вязкости. Примечательно, что напряжение сдвига термопластичной смолы образцов 1-12 было больше 0,11 МПа. Тогда как напряжение сдвига термопластичной смолы сравнительных образцов А и В составляло менее 0,11 МПа.

[0130] Все комбинации вышеупомянутых вариантов осуществления во всем данном изобретении настоящим прямо рассматриваются в одном или нескольких неограничивающих вариантах осуществления, даже если такое изобретение не описано дословно в одном абзаце или разделе выше. Другими словами, явно предполагаемый вариант осуществления может включать в себя любой один или несколько описанных выше элементов, выбранных и объединенных из любой части изобретения.

[0131] Одно или несколько значений, описанных выше, могут варьироваться от±5%,±10%,±15%,±20%,±25%, и т. д. до тех пор, пока отклонение остается в пределах сферы изобретения. Неожиданные результаты могут быть получены от каждого члена группы Маркуша независимо от всех остальных членов. Каждый член может быть рассчитан индивидуально и/или в сочетании, и он обеспечивает адекватную поддержку конкретных вариантов осуществления в рамках прилагаемой формулы изобретения. Здесь прямо рассматривается предмет изучения всех комбинаций независимых и зависимых формул, как единичных, так и многократно зависимых. Изобретение носит иллюстративный характер, включая слова описания, а не ограничения. В свете вышеприведенных идей возможны многие модификации и варианты настоящего изобретения, и изобретение может использоваться иначе, чем конкретно здесь описано.

[0132] Следует также понимать, что любые диапазоны и поддиапазоны, на которые полагаются при описании различных вариантов осуществления настоящего изобретения, независимо и коллективно подпадают в сферу применения прилагаемой формулы изобретения и понимаются как описывающие и рассматривающие все диапазоны, включая целые и/или дробные значения в них, даже если такие значения прямо не записаны в настоящем документе. Любой из специалистов в данной области техники легко признает, что перечисленные диапазоны и поддиапазоны достаточно описывают и позволяют осуществлять различные варианты настоящего изобретения, и такие диапазоны и поддиапазоны могут быть дополнительно разграничены на соответствующие половины, трети, четверти, пятые и так далее. Например, диапазон от 0,1 до 0,9 может быть дополнительно очерчен в нижнюю треть, то есть от 0,1 до 0,3, среднюю треть, то есть от 0,4 до 0,6, и верхнюю треть, то есть от 0,7 до 0,9, которые индивидуально и коллективно входят в сферу действия прилагаемой формулы изобретения и могут быть использованы индивидуально и/или коллективно и обеспечивать адекватную поддержку конкретных вариантов осуществления в рамках прилагаемой формулы изобретения. Кроме того, в отношении языка, который определяет или изменяет диапазон, такой как «по меньшей мере», «больше», «меньше», «не больше» и т. п., следует понимать, что такой язык включает поддиапазоны и/или верхний или нижний предел. В качестве другого примера диапазон «по меньшей мере 10» по своей сути включает в себя поддиапазон от по меньшей мере 10 до 35, поддиапазон от по меньшей мере 10 до 25, поддиапазон от 25 до 35 и так далее, и на каждый поддиапазон можно быть рассчитан индивидуально и/или коллективно и обеспечить адекватную поддержку конкретных вариантов осуществления в рамках прилагаемой формулы изобретения. Наконец, может быть рассчитан индивидуальный диапазон в пределах раскрытого диапазона и обеспечить адекватную поддержку конкретных вариантов осуществления в рамках прилагаемой формулы изобретения. Например, диапазон от 1 до 9 включает различные отдельные целые числа, такие как 3, а также отдельные числа, включая десятичную точку (или дробь), такие как 4,1, которые можно рассчитать и которые обеспечивают адекватную поддержку конкретных вариантов осуществления в рамках прилагаемой формулы изобретения.

Изобретение относится к композиции фторированного сополимера, используемой в изделиях. Композиция фторированного сополимера содержит термопластичную смолу А, имеющую напряжение сдвига (τА) от 0,11 до 0,4 МПа при измерении капиллярным реометром со скоростью сдвига 243 с-1 и при 360°С в соответствии с ASTM D3835, и фторированный эластомер В, диспергированный в термопластичной смоле А и имеющий средний размер дисперсных частиц от 0,1 до 50 мкм. При этом отношение вязкости термопластичной смолы А к вязкости фторированного эластомера В более чем 1,1 и менее чем 1,3 при измерении вязкости капиллярным реометром при скорости сдвига 12,1 с-1 и температуре 360°С в соответствии с ASTM D3835. Описаны также литое изделие, полученное литьем под давлением прессмассы, содержащей композицию фторированного сополимера, экструдированный продукт, полученный экструзией композиции фторированного сополимера, способ получения композиции фторированного сополимера. Технический результат – обеспечение превосходной ударопрочности при сохранении желаемой термостойкости, механических свойств и формуемости композитов из композиций фторированного сополимера. 4 н. и 13 з.п. ф-лы, 6 табл.

1. Композиция фторированного сополимера для получения изделия, содержащая:

термопластичную смолу А, имеющую напряжение сдвига (τА) от 0,11 до 0,4 МПа при измерении капиллярным реометром со скоростью сдвига 243 с-1 и при 360°С в соответствии с ASTM D3835; и

фторированный эластомер В, диспергированный в термопластичной смоле А и имеющий средний размер дисперсных частиц от 0,1 до 50 мкм;

при этом отношение вязкости термопластичной смолы А к вязкости фторированного эластомера В более чем 1,1 и менее чем 1,3 при измерении вязкости капиллярным реометром при скорости сдвига 12,1 с-1 и температуре 360°С в соответствии с ASTM D3835.

2. Композиция фторированного сополимера по п. 1, где термопластичная смола А представляет собой по меньшей мере одну способную к литью термостойкую термопластичную смолу, выбранную из группы, состоящей из полиарилата, полиэфирсульфона, полиарилсульфона, ароматического полиамида, ароматического полиэфираамида, ароматического полиэфираимида, полифениленсульфида, полиарилэфиркетона, полиамидимида и жидкокристаллического полиэфира.

3. Композиция фторированного сополимера по п. 1, где фторированный эластомер В содержит звенья, полученные по меньшей мере из одного мономера, выбранного из группы, состоящей из тетрафторэтилена, гексафторпропилена, винилиденфторида и хлортрифторэтилена.

4. Композиция фторированного сополимера по п. 1, имеющая модуль упругости при изгибе от 1000 до 3700 МПа.

5. Композиция фторированного сополимера по любому из пп. 1-4, где вязкость фторированного эластомера В превышает 2000 Па⋅с при измерении капиллярным реометром со скоростью сдвига 12,1 с-1 и при 360°С в соответствии с ASTM D3835.

6. Композиция фторированного сополимера по любому из пп. 1-4, где фторированный эластомер В выбран из группы, состоящей из сополимера, имеющего звенья, полученные из тетрафторэтилена и пропилена, сополимера, имеющего звенья, полученные из гексафторпропилена и винилиденфторида, и сополимера, имеющего звенья, полученные из тетрафторэтилена и перфтор(алкилвинилового эфира) с перфтор(алкилвиниловым эфиром), представленного следующей формулой (I)

,

,

где RF представляет собой линейную или разветвленную перфторалкильную группу С1-8.

7. Композиция фторированного сополимера по любому из пп. 1-4, где фторированный эластомер В представляет собой сополимер, имеющий звенья, полученные из тетрафторэтилена и пропилена.

8. Композиция фторированного сополимера по любому из пп. 1-4, где термопластичная смола А выбрана из группы, состоящей из полиарилэфиркетона, полиэфирсульфона, полиэфирэфиркетона, ароматического полиэфирамида и полиарилсульфона.

9. Композиция фторированного сополимера по любому из пп. 1-4, где термопластичная смола А представляет собой полиарилэфиркетон или полиэфирный эфирный кетон.

10. Композиция фторированного сополимера по любому из пп. 1-4, где отношение массового процента термопластичной смолы А к массовому проценту фторированного эластомера В составляет от 99/1 до 55/45.

11. Композиция фторированного сополимера по любому из пп. 1-4, имеющая относительное удлинение при растяжении более 120% при измерении в соответствии с ASTM D638-14 при 200°C.

12. Композиция фторированного сополимера по пп. 1-4, где термопластичная смола А имеет напряжение сдвига (τА) от 0,2 до 0,3МПа.

13. Композиция фторированного сополимера по любому из пп. 1-4, где фторированный эластомер В, диспергированный в термопластичной смоле А, имеет средний размер дисперсных частиц менее 15 мкм.

14. Композиция фторированного сополимера по п. 13, где термопластичная смола А представляет собой полиарилэфиркетон, полиэфирэфиркетон или их комбинацию, а фторированный эластомер В представляет собой сополимер, имеющий звенья, полученные из тетрафторэтилена и пропилена.

15. Литое изделие, полученное литьем под давлением прессмассы, содержащей композицию фторированного сополимера по любому из пп. 1-4.

16. Экструдированный продукт, полученный экструзией композиции фторированного сополимера, как указано в любом из пп. 1-4.

17. Способ получения композиции фторированного сополимера, включающий:

cмешивание в расплаве (i) термопластичной смолы А с (ii) фторированным эластомером В таким образом, чтобы фторированный эластомер В диспергировался внутри термопластичной смолы А со средним размером дисперсных частиц от 0,1 до 50 мкм с образованием фторированной сополимерной композиции;

при этом термопластичная смола А имеет напряжение сдвига (τA) от 0,11 до 0,4 МПа при измерении капиллярным реометром со скоростью сдвига 243 с-1 и при 360°С в соответствии с ASTM D3835; и

при этом отношение вязкости термопластичной смолы А к вязкости фторированного эластомера В более чем 1,1 и менее чем 1,3 при измерении вязкости капиллярным реометром при скорости сдвига 12,1 с-1 и температуре 360°С в соответствии с ASTM D3835.

| WO 2017188280 A1, 02.11.2017 | |||

| Литниковая система для одновременного заполнения нескольких литейных форм | 1975 |

|

SU589063A1 |

| US 20160046806 A1, 18.02.2016 | |||

| JP 2006274073 A, 12.10.2006 | |||

| УДАРОПРОЧНАЯ ОГНЕСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2448993C2 |

| ПОЛИМЕРНАЯ ФОРМОВОЧНАЯ МАССА | 2009 |

|

RU2516420C2 |

Авторы

Даты

2023-01-17—Публикация

2019-09-30—Подача