Изобретение относится к области коксохимического производства - к способу получения формованного металлургического кокса.

Известен способ получения формованного металлургического кокса из каменных углей нагреванием их до температуры пластичности тепловым выдерживанием при этой температуре, формованием и коксованием. Однако этот способ не позволяет использовать угли с различной спекаемостью, что ограничивает сырьевую базу коксования.

Предлолсен способ получения формованного металлургического кокса, по которому на стадии тепловой выдержки угля применяют вакуумирование в пределах от 80 до 200 мм рт. ст.

Кокс по предлагаемому способу получают на установке, состоящей из трех основных частей: печи для предварительного нагревания угля, рычалсного пресса и прокалочной печи.

Печь для предварительного нагревания угля представляет собой барабанную электропечь, состоягцую из двух секций, каждая пч которых регулируется самостоятельно. Такое устройство позволяет изменять температуру по длине обогреваемого барабана, создавая условия для проведения первых двух стадий (нагревание угля и выдерживание его) в одном аппарате. Внутри барабанной электропечи вращается барабанная реторта, герметически завинчивающаяся, диаметром 80 мм. В реторту загружают 30-50 г испытуемого угля, герметически завинчивают ее крышкой, к которой припаяна металлическая трубка, соединенная с вакуум-насосом. В реторгс создают вакуум 50, 100 и 200 мм рт. ст. Вращение реторты осуществляют электродвигл елем с редуктором, который обеспечивает скорость вращения около 70 обмин.

При вращении реторты происходит непрерывное высыпание угля, который, нагреваясь до режимной температуры, все время наход1ггся в подвижном состоянии. По мере нагревания угля реторта передвигается во вторую

секцию печи и выдерживается тад1 необходимое время. Температура во второй секции несколько ниже, чем в первой. Здесь происходит выравнивание температуры по всей насыпной массе угля, состоящей из зерен О-

мм (или О-1 мм. При этом из угля выделяется часть продуктов разложения и начинается размягчение его. Такая термическая подготовка угля обеспечивает равномерный его нагрев до температуры размягчения и выдерживания при этой температуре.

Часть размягченной пластической массы vrля переносят в матрицу и накрывают штемпелем. На штемпель через рычаг накладывают груз, достаточный для получения формовок в

переносят в электрическую печь, где происходит последняя стадия приготовления коксапрокаливание формовок. Прокаленный формованный кокс подвергают испытанию на прочность в лабораторном барабане конструкции П. А. Щукина. Диаметр барабана 150 мм, длина 80 мм. Внутри барабана имеются четыре полки шириной 10 мм и толщиной 6 м.ч, укрепленные вдоль образующей цилиндра под углом 90°.

Испытанию подвергают пробу формованного кокса весом 25 г, крупностью 9-13 мм, продолжительность 15 мин при вращении барабана со скоростью 80 об/мин. После испытания разрущенный кокс рассеивают на сите с круглыми отверстиями 1 мм. Характеристикой прочности кокса на истираемость считают выход мелочи менее 1 мм в процентах от исходного веса пробы.

Помимо испытания в барабане, определяют пористоть кокса по методике, изложенной в ГОСТе 5340-50. Формовки прокаливают в печи при конечной температуре 800°С.

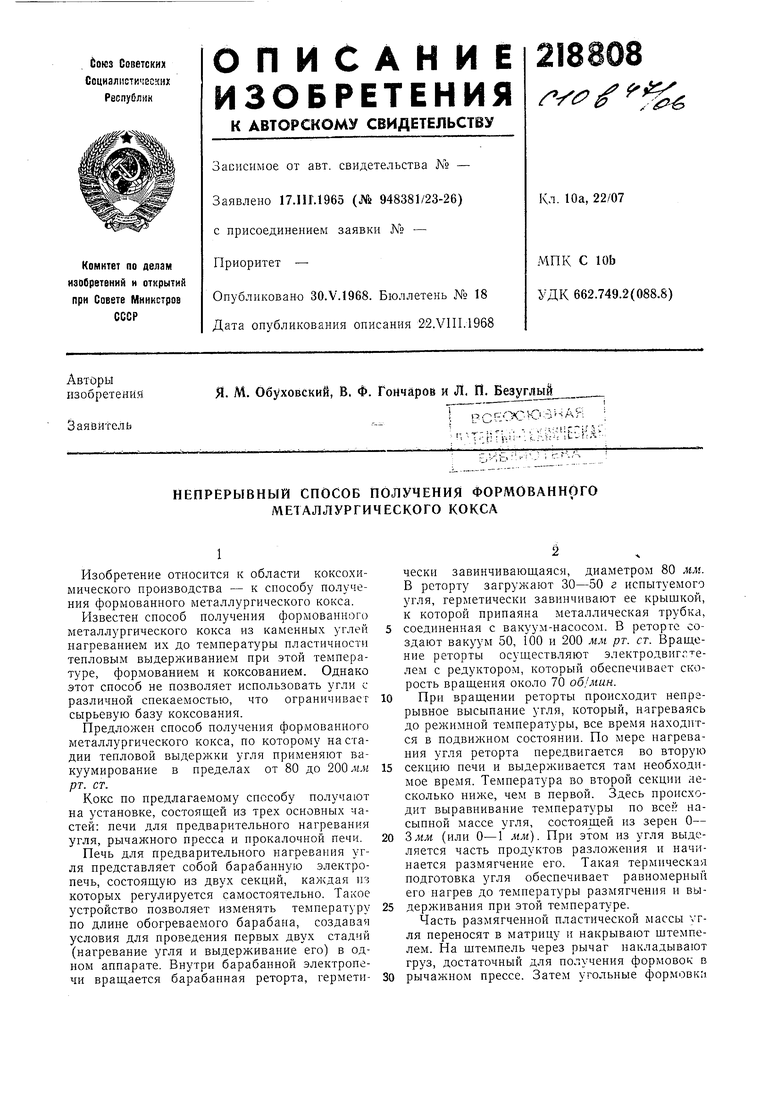

Характеристика кокса, полученного методом непрерывного коксования из газового угля Краснолиманской ЦОФ (средние данные двух опытов), приведена в табл. 1.

Таблица 1

ской ЦОФ измельчением О-1,5 мм. Конечную температуру нагрева варьируют от 400 до .

Нагретый до заданной температуры уголь охлаждают в плотно закрывающейся коробке, чтобы исключить окисление. После охлаждения угля его подвергают рассеву на ситах с отверстиями 6,3 и 2 мм для определения агрегируемости зерен.

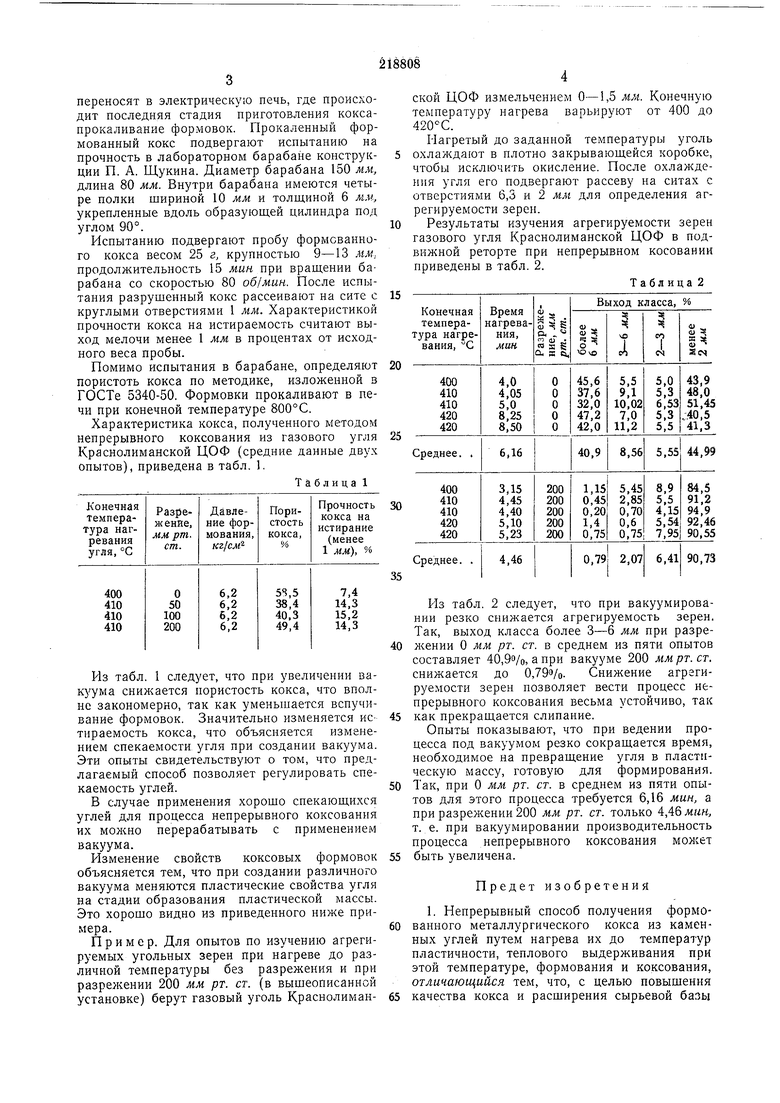

Результаты изучения агрегируемости зерен газового угля Краснолиманской ЦОФ в подвижной реторте при непрерывном косовании приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 2012 |

|

RU2516661C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ шихты | 1967 |

|

SU202870A1 |

| Способ получения формованного металлургического кокса из каменных углей | 1958 |

|

SU149091A1 |

| Способ получения формованного кокса | 1989 |

|

SU1765160A1 |

| ДОБАВКА К УГОЛЬНЫМ ШИХТАМ | 2009 |

|

RU2411283C1 |

| Способ получения формованного кокса | 1990 |

|

SU1798364A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1969 |

|

SU239208A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ | 2018 |

|

RU2709595C1 |

| Способ двухступенчатого коксования каменных углей | 1967 |

|

SU255904A1 |

Из табл. 1 следует, что при увеличении вакуума снижается пористость кокса, что вполне закономерно, так как уменыпается вспучивание формовок. Значительно изменяется истираемость кокса, что объясняется изменением спекаемости угля при создании вакуума. Эти опыты свидетельствуют о том, что предлагаемый способ позволяет регулировать спекаемость углей.

В случае применения хорощо спекающихся углей для процесса непрерывного коксования их можно перерабатывать с применением вакуума.

Изменение свойств коксовых формовок объясняется тем, что при создании различного вакуума меняются пластические свойства угля на стадии образования пластической массы. Это хорошо видно из приведенного ниже примера.

Пример. Для опытов по изучению агрегируемых угольных зерен при нагреве до различной температуры без разрежения и при разрежении 200 мм рт. ст. (в выщеописанной установке) берут газовый уголь КраснолиманИз табл. 2 следует, что при вакуумировании резко снижается агрегируемость зерен, Так, выход класса более 3-6 мм при разрелсении О мм рт. ст. в среднем из пяти опытов составляет 40,9о/о, апри вакууме 200 мм рт. ст. снижается до 0,799/о- Снижение агрегируемости зерен позволяет вести процесс непрерывного коксования весьма устойчиво, так

как прекращается слипание.

Опыты показывают, что при ведении процесса под вакуумом резко сокращается время, необходимое на превращение угля в пластическую массу, готовую для формирования.

Так, при О мм рт. ст. в среднем из пяти опытов для этого процесса требуется 6,16 мин, а при разрежении 200 мм рт. ст. только 4,46 лгш, т. е. при вакуумировании производительность процесса непрерывного коксования может

быть увеличена.

Предет изобретения

Даты

1968-01-01—Публикация