Изобретение относится к тем областям машиностроительного производства, где осуществляется формирование на поверхности применяемых для изготовления узлов и механизмов разного назначения стальных изделий, защитных поверхностных слоев, наличие которых в дальнейшем позволит существенно увеличить эксплуатационный ресурс этих используемых в самых разных сборных конструкциях и составляющих их деталей, а также и к устройствам, с помощью которых производится осуществление такого рода технологий, предназначенных для выполнения их упрочняющей обработки.

На настоящий момент времени известно техническое решение, применение которого до некоторой степени позволяет повысить износостойкость используемого для проведения формирования резьбы на стальных изделиях и обрабатывающего последние режущего инструмента.

В соответствии с этой существующей на настоящий момент времени известной технологией на рабочую поверхность такого нарезающего резьбу инструмента наносится износостойкое покрытие, обладающее повышенной степенью твердости. Осаждение его на боковой поверхности режущего зуба этого обрабатывающего металл изделия производится с помощью процесса, включающего в себя операцию по проведению так называемого «электроискрового легирования». При выполнении этой технологии обрабатываемое изделие устанавливают в специальную оснастку: мастер-шаблон и регулирующие интенсивность проведения подачи теплового потока радиаторы. Толщина формируемого на передней режущей рабочей поверхности самого упрочняемого таким образом профиля этого инструмента защитного слоя, получаемого по завершении процесса обработки, составляет величину всего лишь в 35-70 мкм (0,035-0,07 мм) - см. патент RU №2264895; B23H; «Способ упрочнения электроискровым легированием инструментов для нарезания резьбы», дата публикации: 27 ноября 2005 г. Однако, как очевидно следует из представленной в описании этого известного решения технической информации, само проведение этой существующей на данный момент времени технологии связано с настоятельной необходимостью использования для ее осуществления достаточно сложных и дорогостоящих специализированных технических систем, обеспечивающих процесс ее выполнения (мастер-шаблоны и радиаторы, изготовленные из высокотемпературопроводного материала).

Кроме того, формируемый проведением указанного выше метода искрового легирования защитный слой представляет собой полученную на поверхности изделия полосу, имеющую лишь очень незначительную собственную глубину (0,035-0,07 мм).

Все перечисленное выше, в конечном итоге, и не позволяет осуществлять формирование на обрабатываемых стальных изделиях глубоких защитных поверхностных слоев, обладающих к тому же целым набором достаточно высоких технических показателей, обеспечивающих при применении последних по прямому назначению саму возможность резкого повышения эксплуатационного ресурса такого рода конструктивных деталей, без привлечения для достижения указанной выше цели существенных и необходимых для выполнения всего этого, дополнительных затрат финансовых и трудовых ресурсов.

Кроме указанного выше, на настоящий момент времени известно еще одно техническое решение, которое используется при выполнении обработки металлургического проката, на поверхности которого присутствуют слои сформированной в процессе осуществления их «горячего передела», так называемой «толстослойной» окалины.

Для ее удаления, выполняемого с одновременным формированием на поверхности обрабатываемых изделий дополнительной пленки защитного покрытия, процесс осуществления этой, указанной ниже, известной технологии производят следующим образом.

По поверхности обрабатываемого стального изделия, на которой присутствует трудно удаляемая «толстая» окалина, перемещают накатной инструмент. Само это обрабатываемое изделие при этом приводится во вращение, а передвижение контактирующего с его наружными слоями самого исполнительного органа осуществляют синхронно с проведением переноса вдоль участков осуществления указанной выше обработки генерируемого в этих же областях обрабатывающего магнитного поля.

Применяемое при осуществлении этой известной технологии магнитное поле является переменным и вращающимся, а его напряженность в зоне очистки составляет величину 1×103÷1×106 А/м, а частота - 20-70 Гц.

Само обрабатываемое изделие, вдоль всей поверхности которого производят перестановку механического накатника, а также еще и перенос генерируемого в зоне его воздействия физического поля, осуществляет функции замыкающего соединительного звена для создаваемого в обрабатывающем контуре суммарного магнитного потока.

Применяемый в ходе осуществления этой известной технологии обработки изделий замкнутый контур состоит из набора состыкованных между собой пластин из магнитопроводящего материла. В теле самих образующих такой контур отдельных деталей размещены обмотки-катушки, которые имеют электрическую связь с соответствующими разными фазами подающего переменный ток внешнего трехфазного источника питания. При этом одна из составляющих этот магнитный генератор пластин имеет сквозной паз, габариты которого позволяют производить установку в нем обрабатываемого изделия.

Рабочий исполнительный орган, применяемый в этом известном устройстве, представляет собой контактирующий с наружной поверхностью обрабатываемого изделия механический накатник со сменной головкой, выполненной либо из «мягкого» пластика, либо из «жесткой» стали (см. патент RU 2401705; C1; B0824/00; C23F 15/00; «Способ проведения очистки поверхности изделий от слоев окалины с одновременным получением антикоррозийного покрытия и устройство для его осуществления», опубликовано 20.10.2010 г. - далее прототип).

К положительным результатам, получаемым при завершении представленного выше известного технологического процесса-прототипа, следует отнести, прежде всего, наличие факта появления на обработанных с его применением изделиях, следующих, перечисленных ниже, положительных и характерных только для него специфических итоговых технических показателей:

а) выполняющая роль своего рода «крайне нежелательной пленочной оболочки» и прочно «сцепленная» с подложкой-основанием плотная «окалина» «отлетает» от поверхности металлических слоев обработанного с применением указанного выше метода изделия «как мячик», выполняя при этом своего рода «самопроизвольный» стихийный «отскок» вверх и в сторону от тела последнего,

б) под «очищенной» таким образом поверхностью прошедшей обработку детали формируется несколько модифицированных слоев, структура которых имеет ярко выраженные отличия относительно первоначальной.

К такого рода «существенным» изменениям составляющих исходную кристаллическую решетку и входящих в объем металла подвергнутого обработке изделия, образующих его слоев, опять же следует отнести:

а) основное центральное ядро, принадлежащее объему такой детали, будут составлять структурные образования, несколько «облагороженные» относительно исходных и полученные за счет вытеснения из составляющих последние кристаллических решеток нарушающих их целостность «лишних» дислокаций, а также «избыточного» и «ненужного» для проведения последующей эксплуатации этой детали соответствующего количества атомов углерода, а кроме того, и «загрязняющих» металл компонентов-примесей - сера, фосфор, азот и т.д.

В указанных выше центральных областях тела обрабатываемого изделия за счет выполнения этого искусственно организованного перетока формируются, в конечном итоге, зоны повышенной вязкости, а следовательно, до некоторой степени повышаются и показатели, определяющие пределы его циклической усталостной прочности (от 2 до 4 раз).

б) над такой «облагороженной» основой или «ядром», используя ее как своего рода основание-фундамент, располагаются слои, содержащие вновь образованные в теле детали фазовые структуры. Чаще всего они представлены зернами «цементита».

Эта прослойка обладает достаточно высокой поверхностной твердостью, и показатели последней в целом ряде случаев могут достигать значения HRC, равного 62÷64 ед. Толщина второй по счету «прослойки» может составлять от 0,15÷2 мм.

в) над этим структурным образованием затем надстраивается так называемый «сотовый» слой. В его составе как бы аккумулируются карбиды металлов, состоящие из легирующих изделие их примесей-добавок, например, таких как Cr3C2 (карбид хрома).

Толщина полученного при проведении обработки с использованием этой известной методики такого «сотового слоя» составляет относительно небольшую величину, в пределах 0,01÷0,1 мм.

г) и, наконец, завершает построение полученного таким методом своего рода «многослойного сэндвича» как бы нанесенное на подстилающий «сотовый слой» пленочное покрытие, состоящее преимущественно из аморфного железа. В качестве добавок к нему следует рассматривать выведенные из толщи объема обработанного металла соединения неметаллов-загрязнителей (серы, фосфора, азота и т.д.).

Толщина полученного указанным выше образом «защитной» пленки-покрытия может достигать значения в 0,015÷0,6 мм.

Ее защитные антикоррозионные свойства практически полностью совпадают с аналогичными показателями химического покрытия, полученного проведением процесса горячего фосфатирования в поверхностных слоях металла, на обрабатываемых таким образом в «горячих» фосфатных растворах стальных изделиях.

Но и в этом случае, при использовании указанной выше известной технологии обработки, все-таки так и не удается гарантировать возможность достижения хоть сколько-нибудь «выдающегося» и необходимого положительного результата.

Суть проблемы заключается, прежде всего, в том, что при применении этого известного технического решения не обеспечивается формирование в процессе проведения обработки набора из оптимальных условий, наличие которого бы, в конечном итоге, и позволило осуществлять синтез в поверхностных слоях упрочняемых изделий глубоко заходящих в толщу объема составляющего последние металла новых «защитных» структурных образований, обладающих достаточно высокими показателями относительно имеющихся у них физико-химических характеристик, а также и соответствующим набором собственных прочностных свойств.

Как наглядно видно из представленной в тексте описания этой известной технологии (прототипе) информации, получаемые после ее осуществления на изделии поверхностные защитные слои никоим образом нельзя отнести к категории «глубокие». Как указано в этом техническом решении, толщина последних всегда и при всех условиях проведения обработки остается в пределах, составляющих значение всего лишь от 0,015 до 2,0 мм.

Кроме того, приобретенные ими в процессе собственного формирования защитные характеристики тоже могут, так сказать, «желать лучшего». Вряд ли можно отнести к «экстраординарным» показатели коррозионной стойкости защитной пленки из аморфного железа, характеристики которой очень близко приближаются к тем, что имеет обыкновенное горячее фосфатное покрытие. Последнее давно и устойчиво входит в «группу» так называемых слабых защитных образований и не может являться даже хоть сколько-то значимым конкурентом широко используемому в технике металлическому тонкослойному цинковому.

Кроме всего этого, в случае необходимости осуществления обработки на изделиях, имеющих сложный профиль поверхности, сама возможность применения этого известного технического решения - прототипа сразу же и однозначно попадает в разряд, характеризующий практическую целесообразность использования этой методики как относящуюся к категории - «выполнение этого процесса следует считать экономически неприемлемым».

Это объясняется, прежде всего, тем, что «большой букет проблем» обязательно выявляется при попытке осуществления с применением указанной выше известной технологии, необходимого для ее осуществления деформационного воздействия на наружные слои металла, входящие в объем этого изделия и образующие, в свою очередь, сложные отдельные составляющие тело обрабатываемой детали элементы ее профиля.

Эти «прослойки», по вполне понятным причинам, могут размещаться преимущественно на криволинейных участках профиля изделия, которые, к тому же, еще и обладают и достаточно сложной пространственной конфигурацией.

Так, например, профиль любой резьбы формируется «спиралевидной треугольной ленточкой», имеющей боковую рабочую поверхность, «плоскую вершину», разделяющую соседние гребни резьбы «впадину» и т.д.

Таким образом, основная суть проблемы, возникающей при выполнении такого рода обработки, осуществляемой с использованием этой указанной выше известной методики, будет заключаться, прежде всего, в том, что при ее проведении встает практически неразрешимая задача, напрямую связанная с неизбежностью изготовления необходимой для ее выполнения «очень и очень сложной» оснастки. Последняя должна обеспечить перемещение находящегося в зоне влияния магнитного контура накатного инструмента по всем составляющим указанные выше плоскости участкам, как по боковой поверхности спиральной «ленточки» опоясывающей деталь треугольной резьбы, так и по ее вершине, а также и в разделяющей нитки этого криволинейного профиля, промежутке - впадине.

Таким образом, вследствие действия комплекса перечисленных здесь обстоятельств, обеспечивающее такого рода перемещение деформирующего металл накатника приспособление, в случае если возникает настоятельная необходимость его использования, получится настолько сложным, что его изготовление и последующая эксплуатация будут связаны с привлечением для этого огромных и просто «неподъемных» финансовых затрат.

Следует еще дополнительно указать и на то, что в этом известном техническом решении для формирования в наружных слоях новых твердых фазовых цементитных структур используется принцип организации перемещения составляющего их «строительного» материала, извлекаемого непосредственно из более глубоко лежащих под ними внутренних слоев, входящих в объем тела детали, металла, т.е. из сердцевины этого изделия. Таким образом, возникает ситуация, заключающаяся в преимущественном использовании для выполнения необходимой структурной фазовой перестройки указанных выше зон ее «основного» протекания, только одних, так сказать, «внутренних ресурсов». Наличие действия этого «ограничительного фактора» и не дает возможность проведения «резкого» повышения глубины получаемых известной обработкой новых структурных образований до значений, определяющих их возможную толщину, достигающую величин порядка 10 мм и выше.

Для устранения перечисленных выше существенных недостатков, в предлагаемом способе, а также и в применяемом при проведении его исполнения устройстве, в самих предложенных здесь технических решениях и используется целый ряд новых, отличительных существенных признаков. Суть последних раскрывается ниже.

Внесение их и обеспечивает получение в процессе осуществления формирования защитных поверхностных слоев на обрабатываемом изделии синтезируемых с применением предлагаемого способа, заранее заданного и неочевидного, существенно нового положительного эффекта.

Целью предлагаемого изобретения является повышение степени надежности работы применяемых в устройствах и механизмах в качестве необходимых их конструктивных составляющих и используемых таким образом в последних отдельных сборочных элементов, а также существенное продление эксплуатационного ресурса указанных выше конструктивных узлов.

Возможность же получения указанного выше положительного эффекта обеспечивается, прежде всего, тем, что применяемая для проведения деформации поверхностных слоев металла, составляющих отдельные элементы профиля объема обрабатываемых изделий, и используемая для осуществления указанной выше операции технологическая оснастка имеет достаточно простое конструктивное исполнение.

Кроме того, для увеличения толщины формируемых на этих элементах профиля обрабатываемых изделий и создающих на них своего рода «набор защитных прослоек» такого рода технологических образований, а также еще и для существенного повышения стойкости последних по отношению к неблагоприятным внешним агрессивным воздействиям деформацию этих слоев металла выполняют при активном участии в проведении этого процесса дополнительных «внешних доноров», т.е. облегчающих протекание заданных технологией обработки структурных преобразований «активных» элементов, таких как атом углерода, а также и других, необходимых для синтеза новых фазовых образований, добавочных «строительных» компонентов. В роли этих доноров выступает как сам применяемый в процессе выполнения обработки «накатной инструмент», так и окружающий обрабатываемую деталь объем специально изготовленного для ее осуществления, многокомпонентного жидкого химического раствора-суспензии.

Исходя из всего, изложенного ранее, можно отметить, что достижение указанной выше цели, обеспечивается, прежде всего, тем, что предлагаемый способ получения многослойного диффузионного защитного покрытия на металлических изделиях включает приложение к вращающемуся изделию деформирующего усилия от рабочего инструмента. Последний при этом перемещается вдоль всех участков поверхности, составляющих профиль этой обрабатываемой детали.

Кроме того, одновременно с проведением технологического переноса накатного инструмента по поверхности обрабатываемого изделия, производится еще и воздействие переменным вращающимся магнитным полем, с напряженностью в пределах 2,5*101-1*105 А/м и частотой 20-70 Гц на соответствующие участки поверхности изделия, в которых и протекает деформация наружных слоев металла.

Новым в предлагаемом способе является то, что при его осуществлении в качестве накатного инструмента используют стальную дробь с диаметром дроби от 0,3 мм до 3,0 мм.

Указанная выше масса дроби размещается в водяной суспензии, которая содержит отмеченную ранее твердую составляющую в виде этой стальной дроби в количестве 29-31% от всего ее суммарного объема.

Остальная ее часть включает в себя соединения свинца РвО 13,9-14,1%; РвO2 13,9-14,1%; соединения хрома Cr2O3 6,8-7,2%; соединения титана TiO2 9,9-10,2%; графитовую смазку 17,8% - 20,2% и воду H2O - соответственно, остальное, до 100%.

Указанную выше водяную суспензию, при осуществлении процесса обработки, помещают в полость применяемого круглого кольцевого корпуса.

В дальнейшем, в ее жидкий объем погружают металлическое изделие с условием обеспечения полного «захода» в него всех участков его поверхности, на которые наносят многокомпонентные защитные структуры.

Участвующие в проведении процесса обработки изделия слои жидкой суспензии равномерно распределяются вокруг всего его тела.

Затем, в общей массе этой, указанной выше, жидкой суспензии, выполняют угловые повороты металлического изделия, на котором производится нанесение защитного покрытия, осуществляемые относительно его продольной оси симметрии, со скоростью 15-30 оборотов в минуту, в течение 12-15 минут. Воздействие переменным вращающимся магнитным полем на обрабатываемое изделие выполняют с применением Ф-образных магнитных генераторов.

При этом «обрабатывающее» металлическое изделие магнитное поле имеет скопления магнитных линий, сформированные в виде вращающихся вокруг продольной оси пучков.

Последние радиально проходят от периферийных областей к центру применяемого кольцевого круглого корпуса.

Сами эти используемые при проведении процесса обработки Ф-образные магнитные генераторы, размещают на наружной боковой поверхности круглого кольцевого корпуса, по трем установочным цилиндрическим спиралям.

При этом количество Ф-образных магнитных генераторов составляет три или кратное этому числу любое другое их количество, а общее количество равномерно расставленных на такой упомянутой цилиндрической спирали этих же Ф-образных магнитных генераторов составляет от девяти до восемнадцати штук.

Применяемое для осуществления предложенного способа получения многослойного диффузионного защитного покрытия на металлических изделиях технологическое устройство включает в свой состав магнитный генератор, выполненный в виде замкнутого магнитного контура.

Последний содержит в своем сборном теле входящие в него магнитопроводящие пластины, в которых опять же размещены обмотки-катушки, выполненные в виде соленоидов.

Эти обмотки-катушки, в свою очередь, подключаются к соответствующим фазам внешнего трехфазного источника питания, который предназначен для проведения подачи на эти элементы переменного электрического поля.

К характерным существенным отличительным признакам указанного выше обрабатывающего устройства относится, прежде всего, то, что последнее содержит кольцевой круглый корпус с расположенной в его нижней части торцевой крышкой-днищем.

При этом отмеченный ранее кольцевой корпус выполнен с возможностью проведения размещения в его внутренней полости многокомпонентной водяной суспензии, содержащей в себе стальную дробь.

Кроме того, используемый в составе предложенного обрабатывающего устройства замкнутый магнитный контур этого магнитного генератора выполнен из двух соединенных между собой составляющих его половин.

Каждая указанная выше отдельная половина магнитного контура состоит из собранных в пакеты отдельных магнитопроводящих пластин, состыкованных между собой с формированием цельного замкнутого конструктивного массива.

При этом обе составные части указанного выше, замкнутого контура имеют форму, совпадающую с очертанием половины буквы Ф. В каждой из отмеченных ранее половин магнитного генератора размещены по три обмотки-катушки, изготовленные в виде соленоида.

Кроме того, в выполненное в нижней поперечной горизонтальной перекладине каждого упомянутого магнитного генератора монтажное отверстие запрессован верхний конец, фокусирующий магнитный поток, цилиндрической насадки.

На противоположном нижнем ее конце имеется впадина, обладающая формой гиперболоида вращения.

При этом указанные выше фокусирующие насадки размещены на кольцевом корпусе с помощью проходящих сквозь его стенки полых установочных втулок с отверстиями, предназначенными для закрепления в них этих, отмеченных ранее, фокусирующих насадок.

Сами же все эти перечисленные выше Ф-образные магнитные генераторы с фокусирующими насадками установлены на опоясывающих наружную поверхность используемого кольцевого корпуса установочных цилиндрических спиралях.

Следует отметить еще и то, что количество применяемых для проведения монтажа магнитных генераторов установочных спиралей составляет три или кратное этому числу, любое другое их количество.

При этом всем общее количество равномерно расставленных на каждой упомянутой спирали отмеченных ранее обрабатывающих Ф-образных магнитных генераторов составляет от девяти до восемнадцати штук.

Кроме того, это обрабатывающее устройство выполнено с возможностью обеспечения кинематической связи верхнего конца обрабатываемого изделия с внешним приводом, используемым для осуществления его возвратно-поступательного перемещения по вертикали и выполнения его вращения, осуществляемого с угловыми поворотами этого изделия относительно собственной продольной оси симметрии.

В силу наличия всех этих перечисленных выше новых существенных технических признаков в применяемом для получения глубоких защитных диффузионных слоев способе обработки, а также и в конструкции используемого для его осуществления устройства, при проведении процесса получения защитных образованиЙ, выполняемого с помощью этих указанных выше технических решений, выявляется целый ряд особенностей, наличие факта действия которых и обеспечивает, в конечном итоге, возможность его успешного выполнения на изделиях, обладающих любой, сколь угодно сложной, пространственной конфигурацией.

Для изучения закономерностей, выявляемых в процессе получения глубоких защитных прослоек на обрабатываемых в соответствии с предложенной технологией изделиях использовалась деталь, имеющая форму односторонней «шпильки» с проходящей по одному из ее концов крупногабаритной метрической резьбой (M96×4,5).

Следует сразу же разъяснить, что такого рода «защитной» обработке может подвергаться любое изделие, обладающее полученной на предшествующих ей стадиях технологического процесса, определенной заранее заданной ЧТД и соответствующей последней пространственной конфигурацией. Эта конфигурация может быть как «зеркально симметричной», так и не имеющей ярко выраженных соответствующих осей симметрии для проведения «четко заданной» ориентации составляющих изделие отдельных его частей. То есть форма обрабатываемых изделий может быть практически любой. Единственное требование, которое необходимо соблюдать в процессе нанесения на обрабатываемую деталь защитных «прослоек», обладающих «повышенной стойкостью», так это то, что такое изделие должно совершать либо угловые повороты, или другие «колебательные» циклические перемещения собственного тела в закрывающем ее поверхность обрабатывающем объеме применяемой для осуществления этой технологии и содержащей стальную дробь, многокомпонентной водяной суспензии-раствора.

При этом надо еще и отметить, что совершаемые таким изделием повороты могут осуществляется в любых плоскостях относительно линии - оси его закрепления, иметь замкнутую, или наоборот, разомкнутую, но периодически повторяющуюся траекторию своего выполнения.

То есть, попросту говоря, через цикл предложенной обработки может проходить изделие любой формы и с любым наружным профилем. Следует только обеспечить его закрепление на конце вращающегося шпинделя или любого другого рабочего органа, пригодного для организации осуществления его движения в применяемом для ее выполнения устройстве. Указанный выше исполнительный узел должен лишь обеспечить совершение, кроме выполнения угловых поворотов, обрабатываемой деталью, еще и возможность проведения возвратно-поступательного перемещения ее тела, например, относительно собственной линии вертикали.

Итак, обрабатываемое изделие, имеющее форму «шпильки» с выполненной на ее нижнем конце крупногабаритной метрической резьбой, перед началом выполнения основного этапа предложенной технологии нанесения на его поверхность глубоких защитных слоев, закреплялось своим верхним концом непосредственно к торцу подвижного вращающегося шпинделя применяемого устройства.

Полость принадлежащего ему же круглого кольцевого корпуса предварительно заполнялась многокомпонентной «грязеобразной» водяной суспензией, одной из составляющих которой являлась насыпная масса, формируемая из зерен стальной дроби с габаритными размерами 0,3-3,0 мм. Материал, из которого выполнялась указанная выше дробь, соответствовал марке ст.3. Кроме зерен стальной дроби, в состав этой «вязкой» водяной суспензии входили еще и следующие компоненты:

1. Твердая составляющая указанной выше композиции, представленная насыпным объемом из стальной дроби с диаметрами зерен - 0,3-3,0 мм - 30%;

2. Соединения свинца PbO - 14,0%; PbO2 - 14,0%;

3. Соединения хрома Cr2O3 - 7,0%;

4 Соединения титана TiO2 - 10%;

5. Графитовая смазка - 19%;

6. Вода H2O - остальное - до 100%.

Подаваемый непосредственно прямо в полость круглого кольцевого корпуса 3 объем применяемой для выполнения обработки изделия 1 этой многокомпонентной водяной суспензии-раствора 2 должен иметь достаточную величину, чтобы обеспечить ее заполнение с соблюдением заданной этой технологией высоты получаемого в ней при этом горизонтального уровня. Его значение должно как бы соответствовать показателю в 65-75%, от величины соответствующего конструктивного параметра указанного выше сборного узла входящего в состав используемого устройства (т.е. вертикальной длины его кольцевого корпуса, в последующем используемого для хранения «обрабатывающей» субстанции).

При соблюдении отмеченного здесь ранее требования все элементы профиля обрабатываемого изделия, в которых осуществляется формирование глубоких защитных образований, оказываются расположенными непосредственно прямо в толще составляющих этот используемый обрабатывающий многокомпонентный объем, его собственных технологических слоев.

Следующей стадией выполнения предложенного способа обработки будет уже являться осуществление «ввода» обрабатываемой части изделия 1 непосредственно вглубь заполняющей полость круглого кольцевого корпуса 3 «грязеобразной», активно участвующей в проведении процесса получения защитных прослоек непосредственно в теле изделия 1, самой применяемой в нем для этого массы многокомпонентной водяной суспензии-раствора 2.

То есть деталь 1, прикрепленная к концу шпинделя устройства, имеющего возможность осуществления возвратно-поступательных и угловых вращательных перемещений (на чертеже не показан), «заталкивается» при его опускании вниз в эту своего рода «грязевую кашу» насколько далеко, что составляющие ее объем слои раствора со всех сторон равномерно охватывают все участки профиля изделия, на которых и осуществляется формирование необходимых для проведения дальнейшей эксплуатации этого конструктивного элемента последовательно расположенных друг над другом и входящих в состав тела этой детали глубоких защитных образующих такой вновь получаемый многослойный «сэндвич» отдельных его прослоек.

После завершения стадии установки тела обрабатываемого изделия 1 в «штатное положение» непосредственно в полости кольцевого круглого корпуса 3, заполненной технологической многокомпонентной раствором-суспензией 2, одновременно включаются как внешний привод выполнения вращательного перемещения детали 1, так и осуществляющие генерацию магнитных переменных полей «силовые» Ф-образные магнитные контуры 5.

Обрабатываемое изделие 1 начинает при этом совершать угловые повороты относительно собственной продольной оси симметрии, перемещаясь непосредственно прямо в слоях окружающего его наружную поверхность объема многокомпонентного химического раствора-суспензии 2. Наблюдаемая при этом «картина»; рассматривая которую можно получить наиболее наглядное представление, раскрывающее саму суть протекающих в наружных поверхностных его слоях своего рода «перестроечных» процессов, выполнение которых и обеспечивает в дальнейшем само формирование «защищающих» от неблагоприятных внешних агрессивных воздействий, как бы «особо стойких» областей профиля этой обрабатываемой в соответствии с предложенной технологией детали, будет выглядеть следующим образом.

При проведении «прокручивания» указанного выше изделия, осуществляемого в обрабатывающей его поверхностные зоны насыпной массе - химического раствора 2, эти его участки неизбежно «наталкиваются» на твердые стальные зерна - дробь, обязательно присутствующие в объеме заполняющей полость корпуса 3 многокомпонентной технологической грязевой каши.

Таким образом, в указанных выше областях будут периодически создаваться постоянно меняющие свои пространственные координаты (x; y; z) площадки осуществления «тесного взаимного контакта» поверхностных металлических микрообъемов этого изделия с интенсивно ударяющими по входящим в их состав «кристаллическим решеткам» и формирующими такого рода производящий пластическое деформирование «накатной инструмент», образующими его отдельными элементами. Роль последних выполняют «проскальзывающие» по контактирующим в процессе выполнения поворота с составляющими изделие 1 отдельными участками его профиля стальные дробинки. В результате протекания указанных выше таких практически неизбежных «фронтальных столкновений» в лежащих в поверхностях слоях этого объема металла кристаллических решетках будет создаваться своего рода «волна деформации», а также периодически возникать искусственно генерируемые извне искажения их первоначальной кристаллической структуры. То есть следует констатировать факт, что, производя «вращение» обрабатываемого изделия 1 в объеме заполняющей полость кольцевого корпуса 3 насыпной многокомпонентной технологической массы, можно искусственно генерировать во входящих в объем профиля изделия 1 наружных слоях металла пакеты непрерывно перемещающихся по ним дислокаций.

При этом следует обязательно помнить еще и о том, что перенос с одного места на другое полученных указанным выше образом этих «дислокационных образований» протекает в зонах проведения так называемого интенсивного «магнитного облучения».

В связи с тем, что «обвивающие» наружную боковую поверхность кольцевого круглого корпуса 3 по «трем» установочным цилиндрическим спиралям «Б» магнитные генераторы 5, в этот момент времени уже подключены к внешнему источнику подачи на них электрического питания имеющиеся в их составе обмотки-катушки 7, выполняют в этой ситуации роль «соленоидов» и начинают вследствие всего этого генерировать вокруг себя собственные индивидуальные магнитные поля. Исходя же из того, что на каждую их этих трех катушек 7 (в сумме их шесть) электрический ток поступает от своей индивидуальной фазы питания, а составляющие последние синусоидальные импульсы тока имеют угловое смещение на 120° относительно таких же подводимых в соседние «синусоиды», то полученные в окружающих соленоиды 7 со всех сторон магнитопроводящих рабочих элементах 6 физические индивидуальные поля, будут не только переменными, но и еще «вращающимися» в той области пространства, где и произошло их возникновение.

Так как в каждой симметричной половине Ф-образного контура 5 размещено по три обмотки-катушки 7, то каждое из этих шести сформированных указанным выше образом индивидуальное физическое поле, перемещаясь по магнитопроводящим элементам 6, сливается с другими, почти такими же, формируемыми в этом же генераторе, как бы преобразуясь при этом в единое, суммарное.

В связи же с тем, что в нижней поперечной горизонтальной перекладине каждого Ф-образного контура 5 размещена впрессованная в нее цилиндрическая фокусирующая насадка 8, то полученный отмеченным ранее образом в генераторе 5 суммарный магнитный поток обязательно будет проходить и через ее тело. Так как в нижней части насадки 8 выполнена фокусирующаяся выемка «Д» (см. фиг.3), имеющая конфигурацию гиперболоида вращения, то выпускаемые через указанную выше «полость» скопления магнитных линий «Г» генерируемого в каждом Ф-образном контуре 5 физического поля будет иметь форму «круглой», вращающейся относительно своей вертикальной оси симметрии, своего рода «пучковой» цилиндрической лопасти (или «бревна»).

Полученный таким образом в криволинейной «гиперболоидной» концентрирующей полости «Д» фокусирующей насадки 8 «цилиндрический «луч» «Г», состоящий из искусственно «выпрямленных» указанным выше образом и собранных в плотный единый «пучок» силовых линий «Г» генерируемого в устройстве физического поля, всегда проходит от периферийных областей кольцевого корпуса 3, т.е. от его «обода», почти прямо по радиусу, «двигаясь» как бы по направлению к самому его центру («ядру») (см. фиг.2). В связи с тем, что размещение обрабатывающих контуров 5 на корпусе 3 устройства выполняется с использованием как минимум трех опоясывающих его наружную боковую поверхность установочных спиралей «Б» (см. фиг.1), и количество последних, закрепленных на каждой такой пространственной траектории, составляет довольно заметную величину (9-18 штук), то внутренняя «рабочая» полость этого сборного узла 3 оказывается, в буквальном смысле этого слова, «утыкана» «пересекающими» ее объем как бы насквозь такого рода вращающимися цилиндрическими «бревнами» - магнитными лучевыми пучковыми скоплениями «Г».

Указанные выше и полученные в устройстве радиально проходящие в нем магнитные лучи «Г» «проталкиваются» при выполнении своего направленного перемещения как через толщу заполняющих объем внутренней полости корпуса 3 слоев применяемого для выполнения обработки химического раствора-суспензии 2, так и сквозь составляющие тело самой обрабатываемой детали 1 микропорции входящего в него и образующего сам этот конструктивный элемент, используемого при проведении его изготовления, основного металла. При всем при этом, обрабатывающие цилиндрические магнитные скопления «Г» в буквальном смысле этого слова «целиком пронизывают» указанные выше перестраиваемые с их помощью таким образом, «микроскопические» металлические образования, с использованием при осуществлении этой указанной выше операции, всего возможного набора направлений их пространственного силового воздействия (надо еще и обязательно отметить, что эти «бревна» к тому же как бы и непрерывно вращаются).

То есть можно прийти к итоговому выводу, что все внутреннее пространство используемого для проведения обработки устройства оказывается «густо нашпигованным» прокалывающими его со всех сторон и по всему его объему, а также и расставленными в нем в определенном заранее заданном порядке обрабатывающими магнитными цилиндрическими пучками-бревнами «Г».

Следует еще и постоянно помнить о том, что указанные выше цилиндрические лучевые магнитные скопления периодически, с определенной частотой (20-70 Гц), постоянно как бы меняют собственную «высоту», то доводя ее почти до нуля, т.е. «укорачиваются», то наоборот, «вырастают» до максимально возможной величины (т.е. резко «удлиняются») - (питание на обмотки-катушки 7 поступает от внешнего электрического источника в виде обыкновенных стандартных синусоидальных волновых импульсов, соответственно, и изменение характеристик генерируемых магнитных полей подчиняется этой же функциональной зависимости y=f(sinx).)

Все перечисленное выше способствует формированию в полости корпуса 3 в процессе осуществления обработки как минимум трех пространственных спиралевидных технологических систем, с направленными почти перпендикулярно от образующих последние спиралевидных криволинейных витков цилиндрическими, вращающимися в пространстве «магнитными бревнами», проходящими радиально сквозь ее внутренний объем (то есть образующих на этих спиралях своего рода силовую обрабатывающую «бахрому»).

В связи с наличием факта появления указанных выше технологических пространственных силовых образований, в процессе проведения обработки осуществляемой в зоне их непосредственного наложения, расположенной прямо в полости применяемого устройства, начинают протекать следующие физические явления. Попадая под воздействие интенсивно наносимых со всех сторон и периодических меняющих свою величину «магнитных толчков и ударов», осуществляемых генерируемыми в устройстве «пучковыми» цилиндрическими скоплениями силовых линий «Г», и испытывающие на себе их постоянное влияние, и включенные в состав обрабатывающей суспензии-раствора 2 химические молекулярные соединения, при их участии, неизбежно переходят в активное состояние. В составляющих последние атомах выполняется переход их собственных электронов с нижних орбит, размещенных вблизи ядра, на более высоко от него расположенные, и меняется их спиновой момент, а также и разрываются все виды соединяющих отдельные атомы в более сложные структурные образования, химических связей - как ионные, так и ковалентные.

В итоге всего этого, исходные, используемые в составе обрабатывающего раствора 2 молекулярные соединения распадаются на ранее составляющие их активированные фрагменты. В объеме водяной суспензии-раствора 2, таким образом, возникают отдельные положительно и отрицательно зараженные частицы (ионы).

Так как все эти активированные химические фрагменты окружает насыпная масса участвующей в процессе обработки стальной дроби, то сталкиваясь с наружными слоями металла изделия 1 эти «твердые ее зернышки», как бы «попутно» осуществляют их «диффузионную» доставку, в эти, отмеченные здесь ранее, обрабатываемые зоны, протекающую вследствие возникновения в указанный выше момент времени физического эффекта, который вкратце можно охарактеризовать как проявление «очевидных» последствий вступления всех указанных выше участников этих столкновений в «тесный обоюдный взаимный контакт».

Таким образом, нацеленные в виде своего рода «фрагментарной шубы» прямо на поверхность «стальных дробинок» и предварительно активированные химические компоненты переносятся такого рода специфическим транспортным средством, оказываясь при этом в непосредственной близости от мест «граничного», т.е. самого крайнего расположения входящих в состав металла и образующих поверхностные микрообъемы самого тела изделия, его кристаллических решеток.

Так как все эти активированные химические фрагменты со всех сторон окружает насыпная масса участвующей в проведении процесса обработки стальной дроби, то зерна последней, периодически сталкиваясь с «повернутыми» прямо к ним наружными слоями металла обрабатываемого изделия 1, «волей» или «неволей», вследствие неизбежности свершения факта наступления отмеченного ранее события, т.е. неминуемого возникновения набора условий для последующего формирования ситуации, в момент практической реализации которой все перечисленные ранее и «задействованные» в ней ее активные участники, и вступают как бы в «спонтанный» и периодически осуществляемый своего рода «тесный обоюдный взаимный контакт», мгновенно протекающий в соответствующих «рабочих зонах», и осуществляют, в конечном итоге, «адресную транспортную доставку» в эти перечисленные ранее области, всех применяемых там и необходимых при проведении структурной перестройки, так сказать, «строительных компонентов».

Наличие же факта постоянного воздействия отмеченного здесь технологического комплекса, представленного всеми этими перечисленными выше физическими явлениями, и позволяет производить в процессе выполнения таких указанных ранее основных технологических приемов, своего рода «диффузионный перенос» к этим же самым участкам поверхности обрабатываемого изделия, достаточно широкого «ассортимента» используемых в дальнейшем при осуществлении «фазового преобразования пространственной конфигурации» принадлежащих им кристаллических решеток, отмеченных здесь выше, так называемых, «обеспечивающих «беспрепятственное проведение последней» главных исходных фрагментарных составляющих».

Таким образом, «нацепленные» в виде «обволакивающей шубы» прямо на поверхность стальных зерен и предварительно активированные химические соединения переносятся такого рода «специализированным» транспортным средством по всей внутренней полости корпуса устройства, оказываясь при этом в непосредственной близости от мест расположения входящих в состав металла и образующих поверхностные микрообъемы самого тела этого изделия и как бы формирующих последние кристаллических решеток. Так как составляющие эти указанные выше структурные образования их «несущие» узлы оказываются выведены в этот момент времени из состояния своего «устойчивого равновесия» из-за продолжающегося нанесения по ним «энергетических ударов», выполняемых при помощи генерируемых в устройстве цилиндрических вращающихся скоплений «Г», то вследствие этого начинает протекать процесс диффузионного вытеснения с прежних, «насиженных мест», таких как указанные ранее и прежде составлявших эти кристаллические решетки, так сказать, их «основных», и даже «базовых» атомов (Fe+3; Fe+2).

Последние заталкиваются прямо «оттуда» как бы в более удаленные от зоны проведения указанной выше фазовой перестройки «глубинные» слои «формирующего» тело обрабатываемого изделия 1, объема «исходного» металла. В связи с тем, что скорость осуществления диффузии у разных, активированных указанным выше способом, и присутствующих в составе исходного обрабатывающего раствора отдельных его фрагментов, отличается довольно значительно, то одни из числа перечисленных выше, (т.е. «спринтеры») в состоянии пройти сквозь слои тела детали лишь на очень даже небольшое расстояние (оксалаты свинца; титана), другие же, наоборот (т.е. - «стайеры»), в состоянии преодолеть уже среднюю по дальности пробега дистанцию (карбиды хрома; титана; железа), а третьи - («марафонцы»), и вовсе могут с достаточно большой легкостью, добираться почти до «центрального ядра» этого же самого изделия (такие, как атомы хрома).

Вследствие же того, что одновременно с выполнением «магнитного облучения», осуществляемого указанным ранее образом, в наружных микрообъемах тела обрабатываемой детали, постоянно вступающих в «мгновенный контакт» с зернами периодически «налетающей» прямо на них дроби, генерируются и перемещаются по всей обрабатываемой ее поверхности, пакеты «волновых» дислокаций, в расположенных под этими «микропорциями» металла, т.е. в подстилающих их слоях, в эти же самые моменты времени, когда и осуществляются все перечисленные выше действия, и начинают очень «бурно» протекать процессы их последующей структурной фазовой перестройки.

Таким образом, взаимное наложение друг на друга сразу же нескольких физических, определяющих особенности построения конечной кристаллической фазовой структуры, осуществляемых непосредственно в зоне обработки «волновых» процессов (генерация дислокационных пакетов, диффузного перемещения активированных фрагментов составляющих раствор-суспензию и полученных в нем новых химических компонентов), в условиях проведения интенсивно осуществляемого в этих же самых областях «магнитного облучения», и обеспечивает, в последующем, само появление при выполнении отмеченного ранее способа обработки, оптимального набора соответствующих технологических условий.

Наличие факта действия последнего, в конечном итоге, и позволяет производить в объеме самого этого изделия, формирование глубоко размещенных, т.е. «вдали» от его наружной поверхности, как бы «стихийно» образующихся прямо в его теле, новых, «черезвычайно стойких» кристаллических структур, плотно упакованных в своего рода многослойный «сэндвич». Дополнительно надо обязательно отметить еще и присутствие возможности влияния на процесс проведения «мгновенного диффузионного переноса» следующего, достаточно важного физического фактора. В связи с тем, что в состав применяемой для осуществления обработки раствора-суспензии 2 обязательно входит в качестве одного из его основных и главных компонентов, содержащих эффективно действующий элемент-восстановитель - углерод C+4, включающее в себя последний вещество (графитовая смазка), то при проведении генерации магнитных полей технологический объем последней в «изобилии» насыщается указанными выше ионами C+4. Это, в свою очередь, обеспечивает частичное восстановление присутствующих в составе раствора целого ряда применяемых в нем соединений, протекающее непосредственно так сказать, прямо «до металла», с последующим активным участием вновь полученных «мобильных элементов» в проведении необходимой фазовой структурной перестройки, составляющих тело обрабатываемого изделия 2 и даже достаточно глубоко расположенных в последнем, образующих его собственный объем, слоев (Pb+2; Pb+4; Ti+4; Cr+3; Fe+3).

Особым образом надо еще и обязательно отметить «сверхактивное» поведение в процессе проведения последней «суперюркого» иона хрома Cr+3, который проходит через тело обрабатываемой детали практически «насквозь», доходя при этом чуть ли не до самого ее «центрального ядра», и формирует в процессе осуществления своего такого «глубокого вдавливания» в ее объем, расположенную на соответствующем удалении от наружной поверхности изделия, новую структурную «толстую» фазовую прослойку «И» (см. фиг.4), по своим собственным, присущим ей свойствам, практически полностью имитирующую почти «аналогичную», но полученную проведением операции «закалки с отпуском» стали марки 45X. Остальные, образовавшиеся в «наливной» массе обрабатывающего раствора-суспензии 2, металлические ионы (Pb+2; Pb+4; Cr+3; Ti+4; Fe+3), совершая «вынужденный переход» по составляющим обрабатываемый объем детали 2 слоям, металла, а следовательно, и по входящим непосредственно в их состав и образующим их кристаллическим решеткам, вступают во «вторичные реакции» с окружающими их со всех сторон и тоже активированными неметаллическими компонентами (C+4; O-2).

В итоге протекания всех указанных выше взаимодействий и создаются лежащие относительно недалеко от самой наружной поверхности обрабатываемого изделия и полученные из набора соответствующих соединений другие защитные прослойки (оксалата свинца и титана, карбиды хрома; титана; железа). Параллельно с формированием отмеченных ранее защитных образований выполняется еще и процесс переноса из центральных областей тела обрабатываемого изделия 2 прямо на его периферию имеющихся там «избыточных» дислокаций, сопровождающийся перетоком оттуда и «лишних» атомов углерода, а также присутствующих там же нежелательных неметаллических примесей (N; S; P). Обеспечивающим выполнение этого действия физическим обстоятельством является, прежде всего, факт возникновения в поверхностных слоях находящегося в условиях интенсивно проводимого «магнитного облучения» изделия 1, набора из своего рода направляющих «маяков», роль которых принимают на себя генерируемые при проведении столкновения последних с дробью пакеты дислокаций. Перенос указанных выше составляющих «основной металл» образований, проводимый прямо из «ядра» детали, обеспечивает до некоторой степени, повышение имеющихся у нее прочностных свойств, а также и еще облегчает проведение процесса структурной фазовой перестройки в образующих защитный «сэндвич» и вновь создаваемых в изделии 1 антикоррозионных твердых прослойках.

Но при этом следует всегда помнить еще и о том, что основным обеспечивающим «бесперебойную» поставку необходимых для осуществления процесса структурной перестройки и главных применяемых в новых фазовых структурах составляющих их исходных компонентов, то есть самым «эффективным внешним «донором-источником», в данном конкретном случае, является, прежде всего, объем окружающей обрабатываемое изделие 1 со всех сторон самого используемого химического раствора-суспензии 2.

Если мысленно представить, что при помощи указанного выше раствора-суспензии 2 обеспечивается подвод к участкам проведения структурных фазовых превращений участвующих в них его самых активных исполнителей, то указанная выше субстанция будет представлять из себя используемую для подпитки этих зон своего рода «полноводную реку». Процесс доставки к этим же областям ее осуществления некоторой части используемых для тех же самых целей аналогичных компонентов, проводимый непосредственно из «центральных» внутренних областей тела обрабатываемого изделия, выглядит на этом фоне лишь как «слабый, тонкий ручеек».

Так что абсолютно правомерно следует констатировать следующий факт: самую главную роль в проведении процесса получения многокомпонентных глубоких защитных прослоек, в этом варианте его осуществления, играет, конечно, заполняющий внутреннюю полость корпуса 3 объем обрабатывающего раствора-суспензии 2.

То есть, совершив набор из указанных ранее действий, и по истечении достаточно небольшого промежутка времени, прошедшего после начала проведения процесса по получению на обрабатываемом изделии своего рода «защитного образования», состоящего из сформированных прямо в теле последнего новых защитных фазовых структурных прослоек, можно обеспечить достижение следующих неочевидных положительных результатов.

То есть, в конечном итоге, поверхностные участки, принадлежащие этому изделию и его наружному профилю, прошедшие через весь цикл предложенной технологии обработки, по ее завершении будут представлять собой как бы «слоистые структуры», включающие в себя следующие наложенные прямо друг на друга кристаллические образования:

а) самая верхняя, «аморфная» защитная прослойка, состоящая как из оксалатов свинца, так и титана (PbC2O4; TiC2O4). Толщина этой прослойки составляет обычно 1,2÷2,8 мм.

б) структурное образование, размещенное непосредственно под аморфной оксалатной пленкой и сформированное из мелких зерен карбидов хрома, титана, железа, с толщиной от 4 до 6 мм.

в) лежащий непосредственно под этой фазовой структурой защитный слой, строение кристаллических решеток которого практически полностью копирует те, что будут получены при проведении операции «закалки с отпуском» на образце, изготовленном из стали с маркой ст.45X. То есть такая вновь полученная на обрабатываемом изделии фазовая прослойка будет состоять из « мелкоигольчатого мартенсита».

Толщина этого образования обычно составляет значение в 6-10 мм.

г) в самом же низу этого «сэндвича» расположена сама металлическая основа-фундамент, на которой все перечисленные выше прослойки и были сформированы - т.е. металл, все показатели которого соответствуют характеристикам обыкновенной ст.45. Габаритные размеры обрабатываемой детали 1 никаких изменений, связанных с проведением синтеза в ее объеме, новой многослойной защитной структуры, в конечном итоге, так и не приобрели. Сформированное в соответствии с предложенной технологией обработки многослойное структурное защитное образование имеет светло-серый цвет с фиолетовым оттенком.

Поверхностная его твердость HRC составляет величину 70-72 ед.

Температура плавления этого многослойного защитного «сэндвича» соответствует значению Tпл - 3602°C.

Кроме отмеченных ранее показателей, полученная при помощи предложенного способа новая многослойная защитная структура обладает еще и дополнительным набором перечисленных ниже технических характеристик.

Проведенная проверка его коррозионной стойкости позволяет определить: при осуществлении выдержки обработанного в соответствии с предложенной технологией стального изделия, т.е. самого сформированного вблизи от его наружной поверхности многослойного защитного покрытия - в 30% водном растворе, полученном при проведении разбавления 1:3 концентрированных «сильных» неорганических кислот - серной; азотной; соляной; обыкновенной водой, H2O-

а) Результаты проведенного в указанных выше «кислотных растворах» испытания показали:

- в течение 4-х недель выдержки никаких изменений внешнего вида и свойств полученной на детали защитной прослойки выявлено не было.

б) Аналогично результаты зарегистрированы при погружении испытуемых изделий в водный раствор с содержанием в последнем едкого калия, едкого натра - KOH; NaOH, при концентрации этих компонентов 300 г/л.

в) и при погружении в расплав поваренной соли NaCl - при температуре 810°C по истечении временного периода с продолжительностью выдержки обработанного изделия в его объеме в 8 часов какие-либо изменения структуры этих слоев точно также обнаружены не были. Процентное соотношение объема полученных при обработке защитных слоев по отношению к исходной массе основного металла изделия, исходя из указанных ранее толщин последних, составляет, таким образом, величину равную 11,66%÷17,92%;

То есть собственный объем сформированных этой технологией защитных структурных образований составляет приблизительно в среднем около 15-16% от значения этого же самого параметра, определяемого конструктивными габаритными размерами самой обрабатываемой таким образом стальной детали.

Сам процесс получения защитного многослойного покрытия осуществляется при напряженности применяемых переменных вращающихся магнитных полей, составляющих величину 2,5×104-1×104 А/м, и частоте их колебаний в 20-70 Гц.

Скорость вращения обрабатываемого изделия 1 в полости корпуса 3, заполненного применяемой для проведения обработки водяной суспензией-раствором, соответствует значению 15-30 об/мин.

Время, затраченное на осуществление процесса получения многослойного диффузионного защитного покрытия, составляет величину в 12-15 минут (0,2-0,25 часа).

В представленных ниже материалах далее приводятся конкретные примеры, иллюстрирующие особенности проведения предложенной технологии обработки.

Для осуществления предложенного способа использовались однотипные детали, имеющие конфигурацию «шпильки» с выполненной на ее нижнем конце метрической резьбой M96×4,5. Свойства материала этой детали соответствовали показателям стали марки ст.45.

Во всех случаях, при формировании защитных диффузионных прослоек на обрабатываемом изделии использовался один и тот же раствор-суспензия; состоящий из следующих компонентов:

Применяемый для получения защитных слоев раствор-суспензия представлял собой «грязеобразную» смесь, которую помещали перед началом осуществления процесса обработки во внутренний объем кольцевого круглого корпуса 3, закрытого в самой нижней своей части торцевой крышкой 4 (см. фиг.1).

С помощью внешнего привода (на чертеже не показан), прикрепленная к нижнему концу его шпинделя обрабатываемая деталь 1, осуществляя непрерывное поступательное перемещение от верхней своей точки размещения в самую нижнюю, как бы вводилась в применяемую для выполнения получения на ней защитных слоев «грязеобразную» композицию 2.

После осуществления всех перечисленных выше переходов шпиндель внешнего привода движения, используемый в составе этого устройства, начинал с сохранением одной и той же величины скорости вращения выполнять угловые повороты вокруг собственной продольной оси симметрии. Благодаря этому были созданы все необходимые и достаточные условия для проведения формирования на наружной поверхности обрабатываемого изделия новых глубоких, твердых и стойких по отношению к возможному внешнему воздействию агрессивных компонентов, упрочняющих эту деталь, многокомпонентных фазовых структурных образований.

Пример 1. Получение многослойной защитной структуры осуществлялось при скорости вращения обрабатываемой детали 1 - 15 об/мин.

Напряженность генерируемых в зоне обработки применяемых магнитных полей составляла 2,5×104 А/м, а частота их колебаний была равна величине в 70 Гц. Время обработки соответствовало значению, равному 15 мин (0,25 часа).

По окончании процесса обработки на наружной поверхности обработанного в соответствии с указанной выше технологией изделия 1 было получено многослойное защитное структурное образование, состоящее из:

Основные показатели синтезированного указанным выше образом защитного многослойного образования - «сэндвича» - соответствуют указанным ранее.

Пример 2. Процесс обработки детали 1 выполнялся при скорости вращения шпинделя внешнего привода, составляющей величину 30 об/мин.

Напряженность обеспечивающих протекание процесса формирования в поверхностных слоях детали 1 новых фазовых структур переменных вращающихся магнитных полей соответствовала величине 1×105 А/м, а их частота составляла 20 Гц.

Время проведения обработки соответствовало значению равному 12 мин (0,2 часа).

По завершении процесса в поверхностных слоях обрабатываемой детали 1 были получены следующие новые структурные образования:

Основные технические характеристики сформированного указанным выше образом многослойного защитного «сэндвича» соответствуют указанным ранее в материалах этого описания изобретения.

Пример 3. Процесс получения защитных слоев на обрабатываемом стальном изделии осуществляется при скорости вращения шпинделя, соответствующей значению 20 об/мин.

Напряженность применяемых при проведении обработки переменных магнитных полей составляла величину 8,2×104 А/м, и частота их колебаний соответствовала значению в 50 Гц.

Время, используемое для формирования на обрабатываемой детали многослойной защитной структуры, составило 13,2 мин (0,22 часа).

По истечении указанного выше временного периода на обработанном с применением предложенной технологии изделии были образованы следующие новые защитные прослойки:

Технические характеристики синтезированного при проведении указанной выше технологии многослойного защитного образования «сэндвича» не отличается от уже указанных ранее в этих же материалах описания предложенного изобретения.

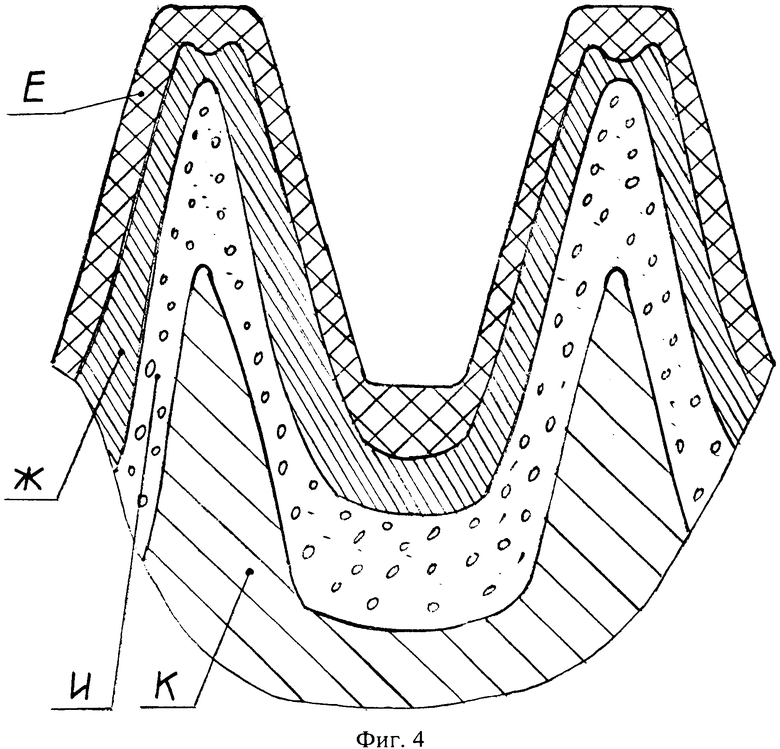

Примерное распределение вновь сформированных в объеме обрабатываемого материла, т.е. в поверхностных слоях, изделия 1, в которых последние и были синтезированы - защитных прослоек «Е»; «Ж»; «И», показано на фиг.4.

«Криволинейность» очертаний границ, отделяющих друг от друга «крайние поверхности», принадлежащие этим, расположенным по соседству, фазовым структурам, которые и составляют сами указанные выше и вновь полученные прямо в объеме тела обрабатываемого изделия защитные прослойки, объясняется, прежде всего тем, что на разных участках, принадлежащих профилю обрабатываемой резьбы, условия, обеспечивающие «максимально» свободное протекание возможных взаимных контактов последних с «надавливающими» на указанные выше поверхности «зернами» стальной дроби, имеют достаточно существенные отличия.

То есть на прямолинейных участках профиля обрабатываемой резьбовой нитки вероятность наступления указанного выше события значительно выше, чем в местах сопряжения составляющих его других отдельных плоскостей (углы на самой вершине резьбы и в ее межвитковой впадине).

Указанная здесь и на фиг.4 «разнотолщинность» полученных на изделии и сформированных при проведении обработки защитных прослоек может составлять величину от 15 до 25%.

Для повышения степени равномерности их распределения по всем участкам профиля обрабатываемого изделия насыпной «обкатывающий» объем, включающий в состав эти «твердые компоненты», входящий в состав применяемого обрабатывающего раствора-суспензии 2, и формируется из «разнокалиберных» стальных зерен - с диаметром от 0,3 до 3 мм. Использование таких металлических шаров-дробинок с достаточно большим разбросом, определяющих их массу собственных размеров, в конечном итоге, и обеспечивает доступ составляющих насыпной технологический объем отдельных его малогабаритных фракций, к труднодоступным элементам криволинейного профиля обрабатываемой детали 1.

Следует еще дополнительно отметить и то, что протекание процесса структурной фазовой перестройки в поверхностных слоях объема металла обрабатываемого изделия 1 облегчается и за счет выполнения интенсивно протекающего процесса перемагничивания неизбежно появляющихся в этих областях «вторичных доменов». Под непрерывно осуществляемыми ударами со стороны создаваемых генераторами 5 своего рода магнитных цилиндрических отрезков лучей «Г» последние периодически меняют сложившиеся на данный момент времени очертания, отделяющие эти «отдельные домены» друг от друга, собственных «межевых» границ (с частотой 20 Гц-70 ГЦ).

В конечном итоге, наличие действия указанного выше силового фактора буквально «заставляет» перемещаться по направлению «то сюда», «то обратно», сами «опорные узлы» составляющей слои обрабатываемого металла кристаллической решетки, выводя последние из ранее занимаемого ими «устойчивого равновесного состояния». Появление этого обстоятельства в достаточно значительной степени и облегчает последующее проведение в этих, попавших под воздействие серии непрерывно несносимых извне магнитных ударов, кристаллических решетках необходимой для осуществления последующей эксплуатации изделия их фазовой структурной перестройки.

То есть активированные и выведенные «толчками» и «ударами» из первоначальной «жестко зафиксированной позиции», также «узловые атомы», вдобавок к тому же и вытесняемые с «насиженных» ими ранее мест пришедшими к ним из «периферийных» наружных зон более «юркими» и «проворными» элементами - «захватчиками», «изо всех сил» стремятся войти в состав постоянно синтезируемых непосредственно в зоне обработки молекулярных структурных образований, т.е. занять там такое положение, в котором бы значение их внутренней энергии составило минимально возможную в этих сложившихся в данный момент времени условиях нового энергетического равновесия собственную величину.

Достижение указанного выше эффекта, прежде всего, и гарантирует, так сказать, дальнейшее «благополучное» существование таких, ранее сформированных в процессе проведения обработки защитных структур «Е»; «Ж»; «И», в этих искусственно созданных при помощи непрерывного проведения воздействия со стороны мощных внешних силовых факторов новых самопроизвольно сложившихся в зонах ее выполнения, и полученных там условиях итогового энергетического конечного физического равновесия.

Сам факт достижения такого, так сказать, «финишного состояния» и оказывает, в последующем, наибольшее влияние на ход осуществления процесса проведения структурных преобразований в обрабатываемых слоях металла, протекающего при непосредственном осуществлении их дальнейшей фазовой перестройки, а также и выбор конкретного варианта проведения ее исполнения, и кроме всего перечисленного выше, еще и сами получаемые конечные физико-механические показатели, определяющие, в конечном итоге, качественные характеристики формируемых с применением предложенного способа обработки «сэндвичеобразных многослойных защитных структур».

Получение отмеченных ранее глубоких защитных прослоек может производиться как с использованием любых марок стали, так и на всех видах чугуна.

Обрабатываемые в соответствии с предложенной технологией изделия, как уже указывалось ранее, могут иметь любую возможную и сколь угодно сложную собственную пространственную конфигурацию.

Выбор величин используемых при осуществлении процесса обработки его технологических параметров произведен исходя из следующих соображений.

При применении величины напряженности генерируемых в зоне обработки переменных магнитных полей меньших, чем 2,5×104 А/м, в процессе осуществления обработки не удается обеспечить возможность проведения формирования в поверхностных слоях этих изделий синтезируемых в соответствии с предложенной технологией необходимых для дальнейшей эксплуатации изделий дополнительных защитных образований.

Использование напряженности магнитных полей со значением большим, чем 1×105 А/м, не позволяет получить в процессе осуществления предложенной технологии обработки какие-либо «особые» преимущества.

Однако в этом случае будет иметь место проявление при осуществлении такого рода процесса еще и дополнительного негативного фактора, т.е. резкого роста необходимых для проведения этой технологии затрат используемой электрической энергии.

То же самое, при применении значения частоты прикладываемых к зоне обработки магнитных полей меньшей, чем 20 Гц, не удается обеспечить формирование многокомпонентных защитных прослоек в объеме составляющего изделие металла. Использование же частот колебания магнитных полей в диапазоне большем, чем 70 Гц, точно таким же образом не позволяет гарантировать возможность достижения наиболее оптимальных результатов при выполнении процесса синтеза на поверхности обрабатываемой детали многослойной защитной структуры. Аналогичные соображения могут быть использованы и при проведении рассмотрения величины используемых при выполнении обработки других технологических параметров, таких как применяемые для выполнения указанного выше процесса временные промежутки, скорость вращения детали в полости кольцевого корпуса устройства, диапазон изменения значений диаметра входящих в насыпную массу зернышек стальной дроби и т.д.

Исходя из всей этой изложенной выше информации можно в итоге прийти к конечному выводу, что при осуществлении предложенного способа проведения обработки на обрабатываемых металлических изделиях создается целый набор из вновь сформированных непосредственно в их теле глубоких фазовых структур, представленный защитными прослойками, обладающими высокой твердостью, тугоплавкостью и собственной химической стойкостью.

Далее в предлагаемых для проведения дальнейшего рассмотрения материалах описания этого изобретения указываются принципы, в соответствии с которыми выполняется работа самого применяемого при осуществлении этого способа обработки изделий предложенного устройства.

На представленных чертежах изображено устройство для осуществления указанного выше способа получения на обрабатываемых изделиях глубоких диффузионных защитных слоев.

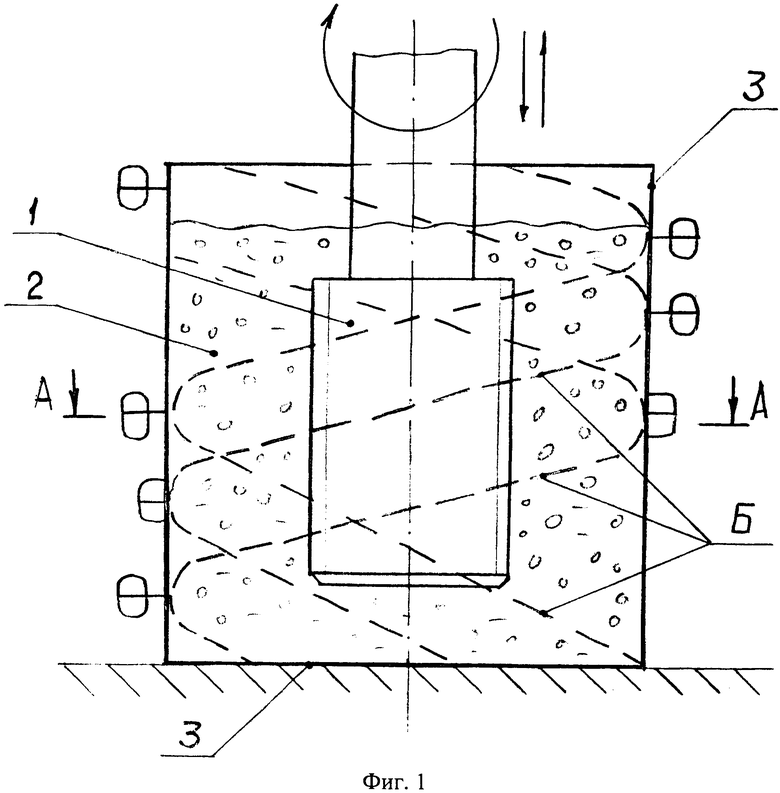

На фиг.1 - продольный разрез - схема устройства с установленными на его кольцевом корпусе, обеспечивающими проведение процесса обработки изделия, основными силовыми функциональными узлами.

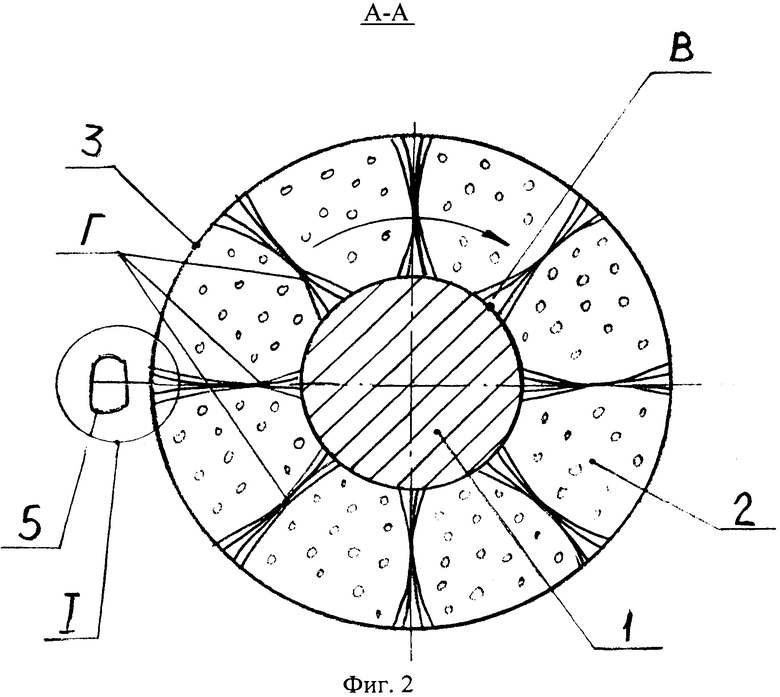

На фиг.2 - поперечный разрез кольцевого корпуса устройства по A-A, проходящий непосредственно через его рабочую полость с установленным прямо в нем обрабатываемым изделием.

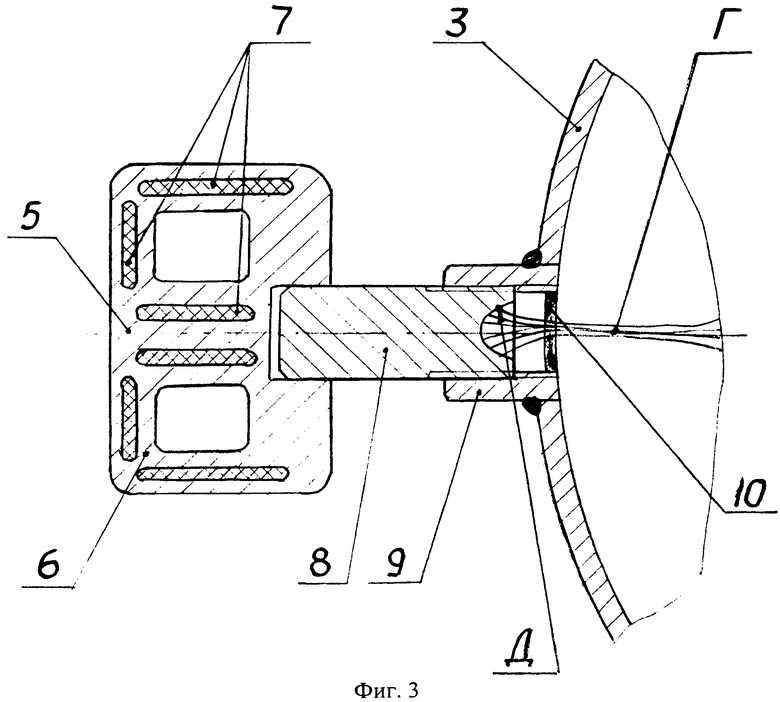

На фиг.3 - узел I (см. фиг.2), с изображением на ней в увеличенном масштабе варианта проведения установки Ф-образного силового магнитного контура, которая выполнена на наружной поверхности кольцевого круглого корпуса самого используемого для осуществления обработки этого устройства.

На фиг.4 - представлена схема расположения полученных после завершения процесса обработки защитных диффузионных прослоек, размещенных прямо около наружных участков профиля изделия, выполненная в увеличенном масштабе.

На указанных выше фигурах, фиг.1-фиг.4, в свою очередь, обозначены:

Поз.1 - само обрабатываемое изделие (резьбовая «шпилька»).

Поз.2 - многокомпонентная вязкая водяная суспензия («грязеобразная каша»), используемая при выполнении процесса обработки, где в качестве одной из главных составляющих последней применяется насыпная масса, формируемая зернами стальной дроби.

Поз.3 - кольцевой круглый корпус, в «рабочей» полости которого размещено обрабатываемое изделие и многокомпонентная водяная суспензия 2.

Поз.4 - торцевое днище кольцевого корпуса, расположенное в самой нижней его части.

Поз.5 - Ф-образные силовые магнитные контуры, обеспечивающие при подключении их к внешнему источнику подачи электрического тока формирование магнитных потоков, поступающих непосредственно прямо в тело фокусирующих насадок 8.

Поз.6 - рабочие элементы, образующие в процессе проведения стыковки как бы две одинаковые половины, составляющие при соединении их букву «Ф», из которых и формируется само тело обрабатывающего магнитного контура.

Поз.7 - обмотки-катушки, смонтированные непосредственно в объеме тела рабочих элементов 6 и выполняющие тем функции создающих индивидуальные магнитные поля соленоидов.

Поз.8 - запрессованная непосредственно в имеющееся в теле магнитного контура 5, в его нижней горизонтальной поперечной перекладине, монтажное технологическое отверстие, цилиндрическая фокусирующая насадка, с помощью которой формируются направленные прямо к центральной части внутреннего объема кольцевого круглого корпуса 3, «вытянутые» в длину, цилиндрические магнитные «пучковые скопления» силовых линий «K».

Поз.9 - установочная полая втулка, жестко закрепленная непосредственно на наружной поверхности кольцевого круглого корпуса 3, внутренняя полость которой сообщается прямо с его объемом, а в верхней части этой втулки имеется выполненная для проведения последующего монтажа фокусирующей насадки 8 резьбовая нарезка, и с помощью ее производится соединение внутренней поверхности этой установочной втулки с предусмотренной для осуществления закрепления в той же ее области, наружной концевой резьбовой нижней части тела указанной выше цилиндрической насадки 8.

Поз.10 - криволинейная шайба «вкладыш», обеспечивающая «заполнение» возникающей при установке Ф-образного магнитного контура 5 криволинейной полости-выемки, которая непосредственно примыкает к внутренней поверхности полости корпуса 3, и позволяющая в дальнейшем «профилактически» ликвидировать возникновение каких-либо дополнительных «помех» или «препятствий» в процессе проведения вращения тела обрабатываемого изделия 1 в рабочем объеме полости кольцевого корпуса 3.

В свою очередь, на указанных выше чертежах, фиг.1-фиг.4, буквами обозначены:

- буквой «Б» - цилиндрические установочные спирали, проложенные на боковой наружной поверхности кольцевого круглого корпуса устройства 3, на которых осуществляется закрепление Ф-образных магнитных контуров 5,

- буквой «В» - формируемое как бы «внутри» обрабатываемого изделия 1 защитное многослойное покрытие,

- буквой «Г» - создаваемые фокусирующими насадками 8 «цилиндрические пучковые» скопления магнитных силовых линий, направленные от периферийных областей кольцевого корпуса 3 прямо к его центральному ядру,

- буквой «Д» - выполненная на нижнем торце фокусирующей насадки 8 выемка, имеющая конфигурацию гиперболоида вращения,

- буквой «Е» - полученный после завершения процесса обработки на «боковой» поверхности изделия 1, т.е. непосредственно прямо на наружном профиле сформированной на нем метрической резьбы, самый верхний защитный слой, представленный оксалатами свинца и титана,

- буквой «Ж» - промежуточная «сотовая» прослойка, на которой синтезируется, как на своего рода подложке, «вышележащая» защитная структура, состоящая из указанных ранее оксалатов, и образуемая, в свою очередь, из карбидов железа, титана и хрома,

- буквой «И» - слой, состоящий из фазовой структуры, свойства которой полностью совпадают с характеристиками ст.45Х, подвергнутой термообработке - т.е. «закалке с отпуском»,

- буквой «К» - исходный материал - основа, т.е. ст.45, из которого само обрабатываемое изделие 1 и было когда-то изготовлено.

Следует дополнительно отметить, что предложенное устройство имеет следующие характерные особенности своего конструктивного исполнения.

В нижней части круглого кольцевого корпуса 3 устанавливается торцевая «крышка-заглушка» 4, обеспечивающая возможность заполнения его внутренней полости грязеобразной массой обрабатывающей раствора-суспензии 2 (выполняющая функции своего рода «днища»).

На боковой наружной поверхности кольцевого корпуса 3 проходят три спиралеобразные опоясывающие его кривые линии «Б», на которых и осуществляется закрепление обрабатывающих генераторов 5, имеющих фокусирующие насадки 8. Монтаж указанных выше силовых узлов производится в отверстиях установочных втулок 9, проходящих «насквозь» через стенки корпуса 3.

При помощи криволинейных «выглаживающих» шайб 10 обеспечивается свободное, без особых на то помех и принудительного «притормаживания», «обкатывание» составляющей насыпную массу стальной дроби, по всем участкам профиля вращающегося в полости кольцевого корпуса 3, обрабатываемого изделия 1.

Сами эти «выглаживающие» шайбы 10 формируются при проведении «плотной» запрессовки в полученные при пересечении объемов тела установочных втулок 9, с внутренней боковой поверхностью полости корпуса 3, криволинейные выемки, ферромагнитной смеси, состоящей например, из смеси порошка кобальта, с мелкими чугунными опилками.

Сформированные при этом и «выпирающие» прямо вовнутрь участки поверхности этих «выглаживающих» элементов затем «заполировываются» таким образом, чтобы их плоскости являлись как бы естественным продолжением соседних с ними участков, принадлежащим внутренней поверхности полости корпуса, рядом с которыми они и расположены.

Обрабатываемое изделие 1, перед началом осуществления процесса обработки, вставляется в зажимной патрон, прикрепленный к шпинделю внешнего привода передачи движения (на чертеже этот узел не показан).

Функции последнего может выполнять соответствующий элемент широко распространенного в промышленном производстве оборудования - например суппорт вертикально-сверлильного станка (на чертеже не показан).

Соответственно, по окончательном завершении процесса, получения «особо - стойких» защитных прослоек, обрабатываемое изделие 1 извлекается из этого зажимного приспособления и отправляется для его использования по прямому назначению.

Процесс получения многослойных диффузионных защитных прослоек, формируемых с применением предложенного устройства, непосредственно прямо в теле обрабатываемого изделия, осуществляется следующим образом:

То есть в самом начале процесса осуществления такой обработки закрепленное на конце шпинделя внешнего привода (на чертеже не показан) изделие 1 погружается во внутреннюю «рабочую» полость кольцевого корпуса 3, предварительно заполненную раствором-суспензей 2, содержащей в своем объеме, в том числе и насыпную массу, состоящую из стальных шариков-дроби, имеющих различный диаметр.

«Заталкиваемое» туда изделие 1, в конечном итоге, раздвигает слои обрабатывающей суспензии 2 своим собственным телом в разные стороны и занимает там штатное технологическое фиксированное исходное положение.

После этого включается привод внешнего источника передачи движения и тело обрабатываемой детали 1 начинает выполнять угловые повороты относительно собственной продольной оси симметрии, «проворачиваясь» прямо в массе заполняющей корпус раствора-суспензии 2 со скоростью от 15 до 30 об/мин.

В процессе совершения указанного выше вращательного перемещения составляющие объем обрабатываемой детали его наружные слои как бы периодически «налетают» на окружающие их со всех сторон «твердые» зерна дроби. В момент протекания этих «лобовых» и «боковых» обоюдных столкновений между указанными выше их «виновниками-участниками», обеспечивающими проведение этих «взаимных наездов», в составляющих поверхностные слои металла кристаллических решетках осуществляется процесс интенсивно выполняемой в указанных выше зонах своего рода «ломки» соединяющих узлы последних в единый целостный монолитный металлический массив, структурных связей - «мостиков».

Следовательно, имеет место и генерация потоков, состоящих из полученных таким образом, пакетов дислокаций, обязательно сопутствующая указанному выше и как бы «автоматически» протекающему в этих зонах физическому явлению. Эти создаваемые таким образом потоки всегда направлены, как правило, от периферийных слоев металла к ядру обрабатываемого по этой технологической схеме самого такого металлического изделия.

Так как при осуществлении вращательного перемещения обрабатываемой детали 1, к источнику внешнего питания подключаются и обмотки-катушки 7 генераторов 5, все указанные выше явления протекают в зоне воздействия пронизывающих полость корпуса 3 со всех сторон и радиально проходящих сквозь само тело обрабатываемого изделия 1 цилиндрических «пучковых» магнитных скоплений «Г».

Последние создаются при попадании генерируемых в Ф-образных контурах 5 с помощью входящих в их состав соленоидов 7, магнитных потоков, подаваемых через их рабочие элементы 6, непосредственно прямо в тело фокусирующей насадки 8, а затем и на поверхность имеющейся на ее нижнем торце выемки - гиперболоида «Д» (см. фиг.3).

Воздействие вращающихся цилиндрических пучковых магнитных скоплений «Г», осуществляемое одновременно с проведением процесса «ломки - деформации» составляющих поверхностные слои металла кристаллических решеток, опять же, в свою очередь, приводит к появлению следующих, неизбежно сопровождающих само событие возникновения этих, отмеченных ранее, технологических эффектов, специфических физических явлений.

Одновременное осуществляемое и как бы совместное воздействие на создающиеся таким образом контактные зоны сразу же двух волновых процессов - пластической деформации входящих в их состав наружных слоев металла и проводимое в этот же самый момент времени их интенсивное «перемагничивание» обеспечивает, в свою очередь, и формирование наиболее оптимальных условий для выполнения технологической операции, которую с достаточно большой долей уверенности можно охарактеризовать как молниеносно протекающий прямо в объеме детали так называемый «мгновенно осуществляемый диффузионный перенос».

Сама суть указанного выше физического явления состоит в том, что находящиеся рядом с участками поверхности профиля изделия 1, где и регистрируется указанный выше факт «наложения» этих двух «волновых эффектов», и предварительно активированные скоплениями магнитных силовых линий «Г», фрагменты составляющих обрабатывающий раствор-суспензию 2 химических соединений начинают, от указанной выше, так сказать «стартовой» линии, с «супервысокой» скоростью осуществлять собственное, направленное внутрь образующих эти взаимодействующие контактные зоны, а следовательно, и входящих в них слоев металла, непрерывно выполняемое «молниеносно протекающее перемещение».