Настоящее изобретение касается способа неразрушающего контроля механической детали, например, такой как компонент газотурбинного двигателя.

Контроль износа некоторых деталей газотурбинного двигателя можно осуществлять при помощи метода капиллярной дефектоскопии, обеспечивающего хорошее обнаружение дефектов плотности, не закупоренных и выходящих на поверхность, таких как трещины, пористость или складки.

Эта технология требует использования подкрашенных или флуоресцентных веществ с низким поверхностным натяжением, часто называемых «пенетрантами», которые за счет капиллярности могут проникать в открытые дефекты деталей. После нанесения этих проникающих веществ на детали, пропитки и затем удаления излишков пенетрантов, остающихся на поверхности, дефекты проявляются при нанесении на детали тонкого слоя порошка, образованного капиллярными трубками, способными откачивать проникающие вещества, присутствующие в неровностях детали.

Вместе с тем, метод капиллярной дефектоскопии является затруднительным в применении, в частности, поскольку он требует вмешательства оператора, имеющего соответствующую квалификацию для интерпретирования результатов исследования.

Кроме того, он может быть относительно опасным и экологически вредным с учетом использования воспламеняющихся, летучих и вредных веществ.

Известны также способы оптического контроля механической детали (например, из документа US 2007/0122026А1), в которых происходит автоматическое определение траектории датчика изображений и средства освещения над поверхностью детали на основании съемки поверхности детали или сбора цифровых данных, определяющих поверхность детали, при этом перемещение датчика изображений по этой траектории позволяет получать изображения всей поверхности детали. Затем эти изображения исследуют и анализируют для обнаружения дефектов на поверхности детали, но это исследование и этот анализ ставят проблемы, которые остаются нерешенными по сегодняшний день.

Настоящее изобретение призвано предложить экономичное и эффективное решение этих проблем, обеспечивая автоматическую обработку и оптимизацию полученных изображений.

В частности, изобретение должно обеспечить быстрый и простой в применении контроль механических деталей, который может быть осуществлен автоматически бесконтактным оптическим путем.

В этой связи объектом настоящего изобретения является автоматизированный способ неразрушающего контроля механической детали при помощи устройства, содержащего датчик изображений, световой источник освещения и средства относительного перемещения датчика изображений, светового источника и механической детали, при этом способ в основном состоит в осуществлении трехмерной съемки поверхности детали, в определении разбивки поверхности детали на зоны, которые можно фотографировать при помощи датчика изображений, в определении траектории датчика изображений и светового источника относительно детали и в получении изображений упомянутых зон поверхности детали, отличающийся тем, что он также состоит в том, что:

- эти изображения анализируют и в этих изображениях определяют зоны, сильно экспонированные или слабо экспонированные;

- оптимизируют оптические параметры получения изображений этих зон и определяют вторую разбивку поверхности детали с учетом оптимизации упомянутых оптических параметров для этих зон;

- определяют новую траекторию датчика изображений и светового источника, позволяющую получать изображения поверхности детали с использованием второй разбивки и оптимизированных оптических параметров;

- получают изображения этих зон при новой траектории и эти изображения записывают в память; и

- автоматически определяют возможные дефекты поверхности детали в записанных изображениях и сравнивают их с известными дефектами, записанными в базе данных.

Предлагаемый изобретением способ неразрушающего контроля характеризуется высокой чувствительностью к поверхностным дефектам детали и позволяет значительно сократить время, необходимое для подготовки предназначенных для контроля деталей.

Этот способ является также более экономичным, поскольку не требует никаких расходных материалов, и его осуществление не требует наличия высокой квалификации.

Кроме того, способ в соответствии с настоящим изобретением позволяет избежать рисков, связанных с использованием воспламеняемых, летучих и вредных веществ, а также проблем, связанных с утилизацией получаемых в результате жидких отходов.

Перед любым использованием каждую деталь можно предварительно подвергнуть трехмерной топографической съемке ее поверхности, чтобы гарантировать точность последующего неразрушающего контроля, обеспечивая точную локализацию датчика изображений и источника освещения напротив поверхности детали при любых отклонениях ее положения и формы. Таким образом, при помощи способа в соответствии с настоящим изобретением можно анализировать деталь любого типа, как новую деталь (перед использованием), так и изношенную или бывшую в употреблении деталь. Эта трехмерная съемка позволяет также осуществлять мониторинг изменения состояния детали в течение времени. Это представляет особый интерес в случае, когда между однотипными деталями могут существовать существенные отклонения формы.

Трехмерную съемку поверхности и определение программы получения изображений можно осуществить за один раз для данного типа механических деталей, что дает выигрыш во времени без существенного снижения точности контроля, когда отклонениями формы и внешнего вида, которые могут существовать между различными однотипными деталями серийного производства, можно пренебречь, то есть когда отклонения формы ниже точности локализации оптического датчика и источника освещения и когда отклонения внешнего вида не выходят за рамки диапазона регулировок, определенного в базе данных.

Согласно другому отличительному признаку изобретения, способ состоит также в том, что предварительно составляют базу данных, в которую записывают контрольные изображения поверхностей механической детали с типовыми дефектами, при этом каждое изображение записывают вместе с данными характеристик поверхности, таких как природа материала и его шероховатость, с данными, относящимися к условиям освещения и съемки, и с индикатором качества обнаружения дефекта на поверхности детали, после чего способ состоит также в том, что в эту базу данных записывают изменения оптических параметров и траектории получения, а также результаты контроля, осуществленного на разных деталях.

Эту базу данных первоначально составляют с максимально возможным числом данных, которые можно собрать для предназначенной для контроля детали и по деталям или эталонам, имеющим известные типовые дефекты, характеристики которых определяют при помощи известных методов неразрушающего контроля, после чего эту базу данных дополняют и «подпитывают» результатами контроля, осуществленного на разных последовательно исследованных деталях. Когда база данных становится в достаточной мере «насыщенной», можно упростить выполнение способа в соответствии с настоящим изобретением, например, на уровне оптимизации изображений, что будет подробнее рассмотрено ниже.

Согласно другому отличительному признаку изобретения, после трехмерной съемки поверхности детали создают цифровую модель этой поверхности в виде математических кривых, таких как кривые Безье и функции NURBS, и корректируют датчик изображений и световой источник относительно детали, используя данные трехмерной съемки.

Согласно еще одному отличительному признаку изобретения, оптимизация оптических параметров получения изображений состоит в изменении интенсивности и угла падения освещения от светового источника и в определении оптимального значения интенсивности и угла падения освещения путем сравнения изображений между собой со ссылкой на базу данных с установлением отношения между уровнем обнаружения поверхностных дефектов и, с одной стороны, интенсивностью и углом падения освещения и, с другой стороны, характеристиками поверхности.

Эта оптимизация состоит также в том, что проверяют также, чтобы поверхность каждой зоны, полученной в результате вторичной разбивки, была меньше поля, охватываемого датчиком изображений, и чтобы типовое отклонение нормалей в любой точке этих зон было меньше предопределенного минимального значения.

Оптимизация касается зон, определенных в изображениях первичной разбивки и характеризующих реальные условия сильного экспонирования, слабого экспонирования или нормального экспонирования при освещении во время оптического получения в реальном режиме в условиях измерения.

Это позволяет определить оптимальные значения интенсивности и угла освещения путем сравнения между собой изображений каждой характеристической зоны со ссылкой на вышеупомянутую базу данных с установлением отношения между уровнем обнаружения поверхностных дефектов и, с одной стороны, интенсивностью и углом падения освещения от светового источника и, с другой стороны, характеристиками поверхности, после чего определяют оптимальные параметры освещения и положения датчика для каждого изображения вторичной разбивки.

Наконец, определяют траекторию светового источника и датчика, позволяющую получать изображения вторичной разбивки с использованием оптимизированных параметров.

Оптимизацию изображений путем дискретизации (или повторной разбивки) рассматриваемых зон и путем регулирования оптических параметров получения изображений и/или путем проверки типового отклонения нормалей в любой точке этих зон можно повторять, сколько потребуется, вплоть до получения результата удовлетворительного качества.

Повторение оптимизации и запись результатов в базу данных позволяют «подпитывать» последнюю, чтобы потом, при необходимости, использовать на следующих контролируемых деталях только один из вышеуказанных методов оптимизации путем регулирования оптических параметров получения или путем проверки типового отклонения нормалей.

В варианте выполнения изобретения способ состоит в том, что датчик изображений и световой источник перемещают относительно механической детали при помощи робота-манипулятора, конец которого несет датчик изображений и ориентируемое устройство-держатель светового источника.

Робот-манипулятор позволяет перемещать датчик изображений и световой источник вокруг механической детали для обеспечения последовательных получений изображений всей поверхности детали в оптимальных условиях освещения этой поверхности и фокального регулирования.

Датчик изображений можно установить на первом роботе-манипуляторе, позволяющем ориентировать датчик изображений по существу вдоль нормали к рассматриваемой поверхности, а световой источник устанавливают на втором роботе-манипуляторе, синхронизированном с первым роботом, что позволяет менять угловую ориентацию светового источника относительно детали независимо от движения датчика.

В некоторых конфигурациях получения изображений ориентацию светового источника осуществляют таким образом, чтобы падение световых лучей было почти касающимся рассматриваемой поверхности детали.

Предпочтительно разбивку поверхности детали определяют таким образом, чтобы изображение каждой зоны имело заранее определенную степень перекрывания с изображениями соседних зон.

Это позволяет гарантировать, что ни одна часть поверхности детали не остается неконтролируемой.

Согласно еще одному отличительному признаку изобретения, датчик изображений является фотоаппаратом с фотодетекторной матрицей типа CCD или CMOS.

Такой аппарат обеспечивает получение изображений с хорошим разрешением и в цифровом формате, оставаясь при этом достаточно дешевым.

Настоящее изобретение и его другие детали, преимущества и отличительные признаки будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера со ссылками на прилагаемые чертежи, на которых:

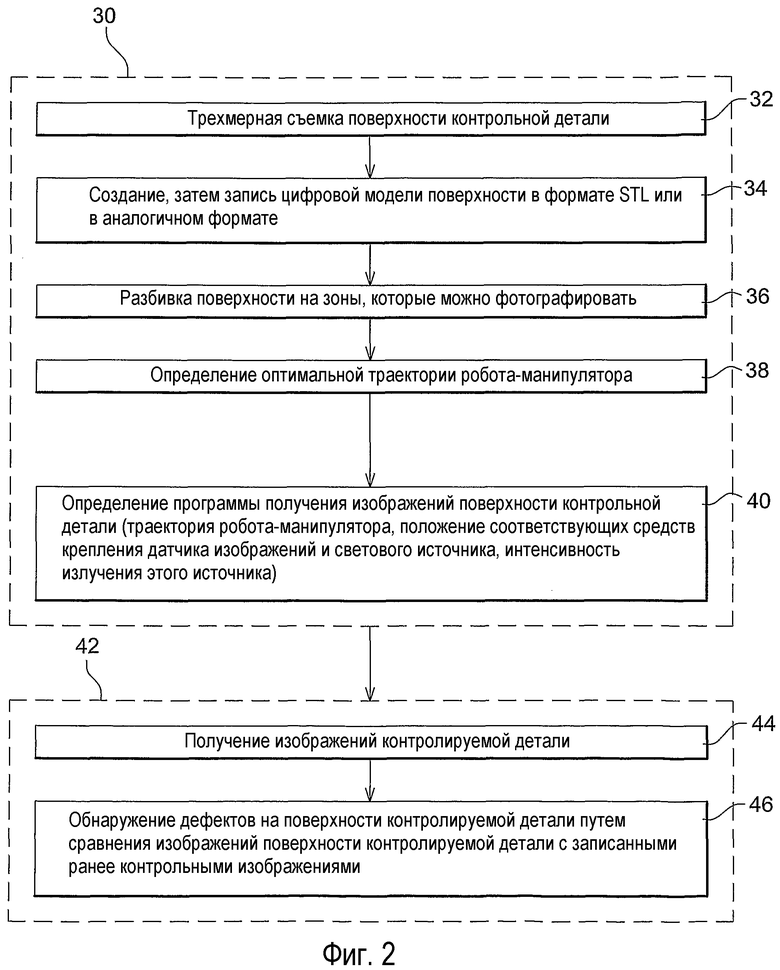

фиг.1 - схематичный вид средств для применения способа в соответствии с настоящим изобретением.

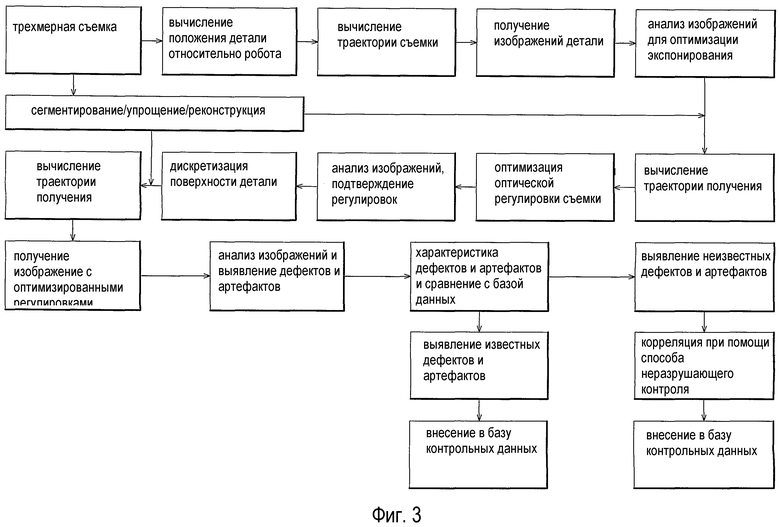

Фиг.2 - основные этапы способа в соответствии с настоящим изобретением.

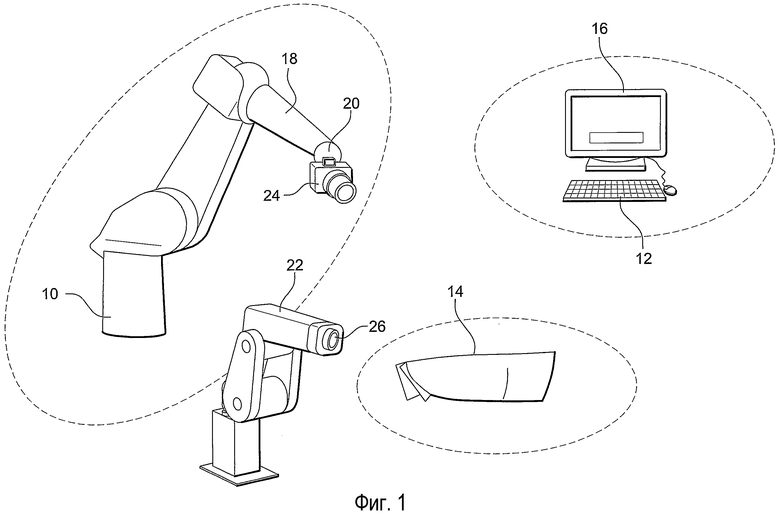

Фиг.3 - блок-схема последовательности операций способа в соответствии с настоящим изобретением.

На фиг.1 схематично показаны средства 10, 12 для применения способа неразрушающего контроля механических деталей, предложенного в рамках настоящего изобретения, и предназначенная для контроля деталь 14, например, такая как лопатка 14 вентилятора газотурбинного двигателя.

Средства применения способа неразрушающего контроля содержат устройство 10 получения цифровых изображений, связанное с устройством освещения, и средства 12 обработки изображений, например, содержащие микрокомпьютер 16 типа РС или аналогичного типа, который предпочтительно выполнен с возможностью управления устройством 10 получения изображений и освещения.

Устройство 10 получения цифровых изображений содержит, по меньшей мере, один робот-манипулятор 18, который на конце содержит шарнирные средства крепления датчика 24 изображений. Устройство освещения содержит шарнирные средства 22 крепления светового источника 26.

Датчик 24 изображений является, например, фотоаппаратом с фотодетекторной матрицей типа CCD или CMOS, часто называемым «цифровым фотоаппаратом».

Средства 12 обработки изображений соединены или содержат базу данных, в которой записаны контрольные изображения механических деталей разного типа, содержащие типовые дефекты (сколы, трещины, царапины, вмятины и т.д.), при этом каждое изображение записывают вместе с данными, касающимися некоторых характеристик поверхности, таких как природа материала и шероховатость, с данными, относящимися к условиям освещения и съемки, и с индикатором качества обнаружения дефекта, присутствующего на поверхности детали. Контрольное изображение реального дефекта или оптического артефакта образовано, в частности, по существу однородным серым фоном и частью, имеющей уровень серого, больший или меньший уровня однородного фона. По существу однородный серый фон определяют как значение уровня серого, определенное с учетом значения допуска.

Базу данных контрольных изображений формируют до применения способа. При этом используют оптические средства для получения изображений на деталях, содержащих известные дефекты. Эти изображения подтверждают путем сравнения с одним или несколькими контрольными методами, обычно применяемыми при неразрушающем контроле, например, такими как фототермия или токи Фуко. Эти методы применяют при помощи инструментов, перемещаемых роботом-манипулятором. Деталями, используемыми для формирования базы данных, могут быть различные контролируемые детали.

Для каждого изображения база данных контрольных изображений содержит информацию, которая касается:

- уровня серого в фоне изображения,

- материала, на котором снимают изображение,

- способа изготовления детали, например, такого как фрезерование, литье и т.д.,

- состояния поверхности детали (шероховатость, …),

- условий измерения, применяемых для получения изображения и содержащих, в частности, данные об освещении, фокусе, апертуре объектива и времени экспонирования;

- типа и формы дефекта в случае, когда изображение указывает на наличие дефекта,

- присутствия оптического артефакта,

- поля напряжений, присутствующего в части фотографируемой детали,

- числа n раз, когда при помощи способа в соответствии с настоящим изобретением было получено изображение данной зоны.

Вышеуказанная база данных может находиться в специальном информационном сервере, соединенном с микрокомпьютером 16 через информационную сеть, или может находиться непосредственно в микрокомпьютере 16.

На фиг.2 показаны основные последовательные фазы способа неразрушающего контроля в соответствии с настоящим изобретением.

Этот способ содержит первую фазу 30 определения программы получения изображений поверхности детали.

На первом этапе 32 производят трехмерную съемку поверхности контролируемой детали при помощи известных средств трехмерного измерения, например бесконтактного типа, затем генерируют цифровую модель этой поверхности в формате STL на этапе 34 на основании трехмерной съемки. Упрощенное моделирование трехмерной съемки осуществляют в виде трехмерных математических поверхностей, содержащих кривые Безье и функции NURBS (“Non-Uniform Rational Basis Splines”), в нейтральном цифровом формате типа IGES, совместимом со стандартными системами компьютерного проектирования и производства.

Осуществляют этап корректировки оптического датчика и светового источника для их правильного позиционирования относительно детали, используя данные трехмерной съемки.

Этот этап корректировки в основном состоит в применении известной теоретической цифровой модели позиционирования светового источника и оптического датчика для детали данного типа и в коррекции этих теоретических положений светового источника и оптического датчика с использованием геометрических данных, полученных в результате трехмерной съемки. Действительно, для данного типа детали, например, для лопатки, создают теоретическую цифровую модель позиционирования оптического датчика и светового источника, позволяющую теоретически получить изображения всей детали. Однако отклонения формы между реальной деталью и теоретической деталью, а также отклонения, связанные с реальным позиционированием устройства 10 получения изображений и освещения, требуют корректировки, которую обычно вручную осуществляет оператор, корректирующий каждое положение оптического датчика и светового источника для каждого положения получения, чтобы гарантировать правильное оптическое получение. Включение в способ предварительного этапа трехмерного измерения детали позволяет осуществлять этот этап корректировки автоматически.

На практике предварительное трехмерное измерение позволяет вычислить реальные нормали по каждому положению получения, которые используют для регулировки реального позиционирования оптического датчика и светового источника относительно детали.

Таким образом, этот этап позволяет точно и автоматически осуществить корректировку или повторное позиционирование устройства получения относительно реальной детали.

На следующем этапе 36 способ состоит в том, что сначала определяют зоны для фотографирования. Для этого поверхность контролируемой детали разбивают на первичные зоны, которые может фотографировать датчик 24 изображений. Изображения получают путем позиционирования датчика и светового источника с использованием параметров, содержащихся в базе данных контрольных изображений, то есть параметров, относящихся к материалу фотографируемой поверхности, ее шероховатости и ее формы.

Программу разбивки поверхности детали на первичные зоны определяют либо на исследуемой детали, либо на контрольной детали. На этом предварительном этапе оператор определяет параметры съемок, чтобы получаемые изображения имели максимально однородный уровень серого. Параметры (положение датчика, параметры съемок…) могут быть сгруппированы в базе данных, специально выделенной для исследуемой детали. Таким образом, оператор, обратившись к ссылке на деталь, может загрузить параметры, необходимые для выполнения этого первого этапа разбивки.

Этот первый этап разбивки детали позволяет проверить однородность внешнего вида исследуемой детали относительно контрольных регулировок в базе данных. Например, некоторые детали требуют дополнительной механической обработки в конце цикла производства для удаления заусенцев или для динамической балансировки. Частота этой дополнительной обработки, а также ее положение на детали являются произвольными. Таким образом, общий внешний вид одного типа детали может меняться от одной детали к другой, и некоторые детали могут иметь зоны, более блестящие, чем другие. Использование заранее установленной программы позволяет обнаружить эти зоны и подвергнуть их специальной обработке.

На выходе этого первого этапа анализа изображений первичной разбивки обнаруживают зоны этих изображений, имеющие неоднородный внешний вид, то есть характеризующиеся сильным экспонированием или слабым экспонированием по сравнению с регулировкой из базы данных. Для этого каждую неоднородную зону разбивают на несколько частей и получают несколько цифровых изображений этих частей, меняя угол падения и интенсивность освещения, регулировки и фокальное направление, а также время экспонирования датчика, причем эти параметры получения определяют с учетом материала детали, способа ее изготовления, а также состояния ее поверхности.

После оптимизации регулировок для двухмерной съемки на всех зонах сильно экспонированных или слабо экспонированных производят новую разбивку с учетом оптимизации для всех зон.

Этот новый процесс разбивки в основном состоит в ограничении зон детали, при этом, с одной стороны, проверяют, чтобы размеры каждой зоны были меньше или равны линейному полю охвата датчиком изображений и, с другой стороны, чтобы типовое угловое отклонение всех нормалей рассматриваемой зоны было меньше предопределенного значения, зависящего от желаемого уровня обнаружения дефектов поверхности детали и от глубины поля датчика изображений.

Это предопределенное значение получают путем объединения нескольких параметров. Для этого в каждой зоне можно измерить трехмерную кривизну и комбинировать ее с глубиной поля оптического датчика, что позволяет узнать уровень обнаружения, который будет достигнут. Для обеспечения обнаружения дефектов определяют максимальное значение углового отклонения между нормалью к фокальной плоскости и нормалью в точке дефекта, используя базу данных контрольных изображений. Так, необходимо, чтобы типовое угловое отклонение всех нормалей в каждой зоне было меньше максимального углового значения обнаружения рассматриваемой фокальной плоскости.

Максимальное значение углового отклонения определяют экспериментально при помощи эталонных деталей. Для этого эталонную деталь помещают перед датчиком и определяют угловое отклонение, начиная с которого уже невозможно получить удовлетворительное изображение.

Предпочтительно процесс разбивки выполняют таким образом, чтобы изображение каждой зоны имело определенную степень перекрывания с изображениями соседних зон, чтобы гарантировать охват всей поверхности детали датчиком изображений в ходе программы получения изображений.

На следующем этапе 38 определяют оптимальную траекторию робота-манипулятора 18, позволяющую последовательно подводить датчик 24 изображений на средней нормали каждой заранее определенной вторичной зоны поверхности детали на расстояние D от этой поверхности, сводя к минимуму число движений робота-манипулятора.

Путем экстраполяции результатов оптимизации регулировок на все вторичные зоны на этапе 40 можно определить полную программу получения изображений поверхности детали, содержащую траекторию робота-манипулятора, средств 22 крепления датчика изображений и средств 26 крепления светового источника, позволяющую приводить последовательно датчик 24 изображений и световой источник 28 в их соответствующие оптимальные положения для получения изображения каждой зоны поверхности детали, а также оптимальное изменение интенсивности излучения светового источника на этой траектории.

Неразрушающий контроль осуществляют во время второй фазы 42, при этом поверхность контролируемой детали разбивают на вторичные зоны оптического получения так же, как в описанной фазе 30. На этапе 44 записывают в память изображение каждой зоны поверхности контролируемой детали в соответствии с программой получения изображений, полученной благодаря трехмерной съемке топологии поверхности детали.

На этапе 46 для изображений каждой зоны применяют алгоритмы обработки изображений. Эти алгоритмы в основном предназначены для выделения из изображения зоны частей, соответствующих неоднородностям в уровне серого относительно остальной части изображения. Затем эти части сравнивают с изображениями в базе контрольных данных, имеющими такую же геометрическую форму и такие же характеристики поверхности, то есть идентичную шероховатость поверхности, материал, идентичный с материалом, на котором было получено изображение, и идентичный способ получения поверхности. Для каждого рассматриваемого изображения сравнивают, например, пространственное распределение уровней серого неоднородных частей, выделенных на исследуемой зоне, с дефектами, присутствующими на изображениях в базе данных контрольных изображений.

Сравнение приводит к двум результатам:

- либо не установлено никакого соответствия с изображением из базы данных контрольных изображений,

- либо установлено соответствие.

В первом случае, если не установлено никакого соответствия с базой данных контрольных изображений для изображения данной зоны детали, эту зону анализируют при помощи обычного инструмента неразрушающего контроля, установленного на роботе-манипуляторе, чтобы определить наличие или отсутствие дефекта. Затем эту информацию записывают в базу данных контрольных изображений с изображением и, в частности, в связи с условиями получения изображения, состоянием поверхности и типом материала детали.

Во втором случае, когда установлено соответствие с изображением из базы данных контрольных изображений, для этого соответствия применяют критерий надежности, согласно которому в базе данных контрольных изображений определяют число n раз, когда такое изображение было сфотографировано. Если n превышает определенное пороговое значение N, обнаружение считают надежным и это изображение дополняют информацией, относящейся к присутствию или отсутствию дефекта. В случае, когда n меньше порогового значения N, применяют метод неразрушающего контроля при помощи обычного инструмента, чтобы подтвердить информацию о присутствии или отсутствии дефекта. После этого число раз, когда было установлено соответствие с изображением из базы данных контрольных изображений, увеличивают до n+1.

Таким образом, способ в соответствии с настоящим изобретением может происходить без человеческого вмешательства в случае, если существует надежное соответствие с базой данных контрольных изображений. В случае, когда возникает необходимость в применении обычных средств неразрушающего контроля, полученное изображение включают в базу данных контрольных изображений для ее пополнения и для улучшения качества будущих обнаружений.

Описанный выше способ неразрушающего контроля позволяет обнаруживать дефекты с чувствительностью, сравнимой с методами капиллярной дефектологии, но имеет много преимуществ перед этими методами, которые были указаны выше.

В частности, преимуществом этого способа является его полная автоматизация. Этот способ отличается также самоадаптацией. Действительно, независимо от первоначального позиционирования детали относительно источника освещения и относительно датчика и независимо от формы детали, благодаря первоначальному трехмерному получению, можно осуществить операцию неразрушающего контроля.

На фиг.3 показана блок-схема способа в соответствии с настоящим изобретением, который, в основном, включает в себя:

- трехмерную съемку поверхности детали, на основании которой вычисляют реальное положение детали перед устройством освещения и съемок,

- вычисление траектории этого устройства для двухмерного оптического получения поверхности детали,

- получение общих изображений детали с использованием параметров из базы данных, относящихся к материалу, шероховатости и форме поверхности,

- анализ изображений и определение в этих изображениях зон, позволяющих произвести оптимизацию оптических регулировок, связанных с экспонированием, в зависимости от параметров, фигурирующих в базе данных, об ориентации съемочного датчика, освещении и форме поверхности,

- вычисление траектории получения изображений, позволяющей оптимизировать оптические регулировки с учетом вышеуказанного анализа, и траектории осветительного устройства,

- оптимизацию оптических регулировок получения изображений определенных ранее зон,

- анализ изображений, подтверждение оптимизированных регулировок для различных зон и их запись в базу данных,

- дискретизацию поверхности детали на зоны получения с учетом оптимизированных регулировок для достижения лучшего качества изображения в каждой дискретизированной зоне (при этом дискретизация позволяет разделить зону, содержащую дефект изображения, например, локальное сильное экспонирование, на более мелкие и более однородные зоны, в которых регулируют освещение и параметры съемки по оптимальным значениям),

- затем, в комбинации с этапом сегментирования, упрощения и реконструкции, вычисление траектории получения изображений в реальном режиме,

- съемку поверхности детали с применением оптимизированных регулировок,

- анализ изображений и выявление дефектов и оптических артефактов,

- характеристику найденных дефектов и артефактов и их сравнение с известными дефектами и артефактами, записанными в базе данных, на основании их весовых коэффициентов в пикселях, трехмерной кривизны детали и распределения каждого дефекта в продольном направлении и в поперечном направлении,

- затем, если найденные дефекты и артефакты уже известны, их запись в базу контрольных данных и составление соответствующего отчета,

- или, если найденные дефекты и артефакты не фигурируют в базе данных, их корреляцию при помощи способов неразрушающего контроля (например, токов Фуко или фототермии), их идентификацию в качестве нового дефекта или нового оптического артефакта и их запись в базу контрольных данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный способ люминесцентного контроля детали | 2022 |

|

RU2787314C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367904C2 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МОНИТОРИНГА УЛИЧНО-ДОРОЖНОЙ СЕТИ ПОСРЕДСТВОМ ПЕРЕДВИЖНОЙ ДОРОЖНОЙ ЛАБОРАТОРИИ И ФУНКЦИОНАЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373324C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МОНИТОРИНГА УЛИЧНО-ДОРОЖНОЙ СЕТИ ПОСРЕДСТВОМ ПЕРЕДВИЖНОЙ ДОРОЖНОЙ ЛАБОРАТОРИИ И ФУНКЦИОНАЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373325C1 |

| ЛИНИЯ КОНТРОЛЯ ПУСТЫХ СТЕКЛЯННЫХ ЕМКОСТЕЙ | 2020 |

|

RU2800540C2 |

| Способ определения линейных размеров металлических деталей методом рентгеновской компьютерной томографии | 2023 |

|

RU2836775C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МОНИТОРИНГА УЛИЧНО-ДОРОЖНОЙ СЕТИ ПОСРЕДСТВОМ ПЕРЕДВИЖНОЙ ДОРОЖНОЙ ЛАБОРАТОРИИ И СРЕДСТВО ЛОКАЛЬНОЙ ПОДСВЕТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372442C1 |

| Способ неразрушающего контроля конструкций из композиционного материала | 2019 |

|

RU2726038C1 |

| Способ комплексной диагностики рельсов | 2017 |

|

RU2642687C1 |

(57) Способ осуществляют при помощи устройства (10), содержащего датчик изображений, световой источник (26) освещения и средства (18, 22) относительного перемещения датчика (24) изображений, светового источника (26) и механической детали (14). Осуществляют трехмерную съемку поверхности детали, определяют разбивку поверхности детали на зоны, определяют траекторию датчика изображений и светового источника относительно детали и получают изображения упомянутых зон поверхности детали. Дополнительно эти изображения анализируют и определяют зоны сильно или слабо экспонированные; оптимизируют оптические параметры получения изображений этих зон и определяют вторую разбивку поверхности детали с учетом оптимизации упомянутых оптических параметров; определяют новую траекторию датчика изображений и светового источника для получения изображения поверхности детали с использованием второй разбивки и оптимизированных оптических параметров; получают изображения этих зон при новой траектории и эти изображения записывают в память; автоматически определяют возможные дефекты поверхности детали в записанных изображениях и сравнивают их с известными дефектами, записанными в базе данных. Технический результат - обеспечение автоматической обработки и оптимизация полученных изображений. 9 з.п. ф-лы, 3 ил.

1. Автоматизированный способ неразрушающего контроля механической детали (14) при помощи устройства (10), содержащего датчик (24) изображений, световой источник (26) освещения и средства (18, 22) относительного перемещения датчика изображений, светового источника и механической детали, при этом способ в основном состоит в осуществлении трехмерной съемки поверхности детали, в определении разбивки поверхности детали на зоны, которые можно фотографировать при помощи датчика изображений, в определении траектории датчика изображений и светового источника относительно детали и в получении изображений упомянутых зон поверхности детали, отличающийся тем, что он также состоит в том, что:

- эти изображения анализируют и в этих изображениях определяют зоны сильно экспонированные или слабо экспонированные;

- оптимизируют оптические параметры получения изображений этих зон и определяют вторую разбивку поверхности детали с учетом оптимизации упомянутых оптических параметров для этих зон;

- определяют новую траекторию датчика изображений и светового источника, позволяющую получать изображения поверхности детали с использованием второй разбивки и оптимизированных оптических параметров;

- получают изображения этих зон при новой траектории и эти изображения записывают в память; и

- автоматически определяют возможные дефекты поверхности детали в записанных изображениях и сравнивают их с известными дефектами, записанными в базе данных.

2. Способ по п.1, отличающийся тем, что он состоит в том, что предварительно составляют базу данных, в которую записывают контрольные изображения поверхностей механической детали с типовыми дефектами, при этом каждое изображение записывают вместе с данными характеристик поверхности, таких как природа материала и его шероховатость, с данными, относящимися к условиям освещения и съемки, и с индикатором качества обнаружения дефекта на поверхности детали, после чего способ состоит в том, что в эту базу данных записывают изменения оптических параметров и траектории получения, а также результаты контроля, осуществленного на разных деталях.

3. Способ по п.1, отличающийся тем, что трехмерную съемку поверхности детали производят один раз для данного типа механической детали, когда различия формы и внешнего вида между контролируемыми деталями являются незначительными или по существу нулевыми.

4. Способ по п.1, отличающийся тем, что производят трехмерную съемку поверхности контролируемой детали, когда она имеет не ничтожные отклонения формы и внешнего вида по сравнению с другими контролируемыми деталями.

5. Способ по п.1, отличающийся тем, что он состоит также в том, что после трехмерной съемки поверхности детали создают цифровую модель этой поверхности в виде математических кривых, таких как кривые Безье и функции NURBS, и корректируют датчик изображений и световой источник относительно детали, используя данные трехмерной съемки.

6. Способ по п.1, отличающийся тем, что оптимизация оптических параметров получения изображений состоит в изменении интенсивности и угла падения освещения от светового источника и в определении оптимального значения интенсивности и угла падения освещения путем сравнения изображений между собой со ссылкой на базу данных с установлением отношения между уровнем обнаружения поверхностных дефектов и, с одной стороны, интенсивностью и углом падения освещения и, с другой стороны, характеристиками поверхности.

7. Способ по п.1, отличающийся тем, что оптимизация также состоит в том, что проверяют также, чтобы поверхность каждой зоны, полученной в результате вторичной разбивки, была меньше поля, охватываемого датчиком изображений, и чтобы типовое отклонение нормалей в любой точке этих зон было меньше предопределенного минимального значения.

8. Способ по п.1, отличающийся тем, что он состоит в том, что датчик (24) изображений и световой источник (26) перемещают относительно механической детали (14) при помощи робота-манипулятора (18, 22), несущего соответственно датчик изображений и световой источник.

9. Способ по п.1, отличающийся тем, что датчик (24) изображений является фотоаппаратом с фотодетекторной матрицей типа CCD или CMOS.

10. Способ по п.1, отличающийся тем, что он состоит, в основном, в том, что осуществляют:

- трехмерную съемку поверхности детали, на основании которой вычисляют реальное положение детали перед устройством освещения и съемок,

- вычисление траектории этого устройства для двухмерного оптического получения поверхности детали,

- получение общих изображений детали с использованием параметров из базы данных, относящихся к материалу, шероховатости и форме поверхности,

- анализ изображений и определение в этих изображениях зон, позволяющих оптимизацию оптических регулировок, связанных с экспонированием, в зависимости от параметров, фигурирующих в базе данных об ориентации съемочного датчика, освещении и форме поверхности,

- вычисление траектории получения изображений, позволяющей оптимизировать оптические регулировки с учетом вышеуказанного анализа, и траектории устройства освещения,

- оптимизацию оптических регулировок получения изображений определенных ранее зон,

- анализ изображений, подтверждение оптимизированных регулировок для различных зон и их запись в базу данных,

- дискретизацию поверхности детали на зоны получения с учетом оптимизированных регулировок,

- затем, в комбинации с результатом этапа сегментирования, упрощения и реконструкции, вычисление траектории получения изображений в реальном режиме,

- съемку поверхности детали с применением оптимизированных регулировок,

- анализ изображений и выявление дефектов и оптических артефактов,

- характеристику найденных дефектов и артефактов и их сравнение с известными дефектами и артефактами, записанными в базе данных,

- затем, если найденные дефекты и артефакты уже известны, их запись в базу контрольных данных и составление соответствующего отчета,

- или, если найденные дефекты и артефакты не фигурируют в базе данных, их корреляцию при помощи способов неразрушающего контроля (например, токов Фуко или фототермии), их идентификацию в качестве нового дефекта или нового оптического артефакта и их запись в базу контрольных данных.

| US 2007122026 A1, 31.05.2007, | |||

| US 2002176010 A1, 28.11.2002, | |||

| US 2007109534 A1, 17.05.2007, | |||

| US 5175601 A, 29.12.1992 | |||

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2126523C1 |

Авторы

Даты

2014-06-10—Публикация

2009-12-21—Подача