Изобретение относится к области неразрушающего контроля деталей, а именно к методам капиллярной люминесцентной дефектоскопии деталей, и может найти применение при контроле деталей на выявление трещин в любой области техники.

Основные проблемы обнаружения трещин при ручном выполнении люминесцентного метода капиллярного контроля, которые снижают точность и достоверность результатов, являются:

• очень маленькие размеры индикаторных следов дефектов (от 100 микрометров), которые слабо различимы для невооруженного человеческого глаза;

• из-за пребывания в тёмной комнате и осмотра деталей с контрастными (светло-зелёными) дефектами, притупляется зрение контролёра, что может повлечь за собой пропуск дефектов. Из-за этого по нормам человек должен периодически делать перерывы, что увеличивает время контроля;

• выполнение контроля вручную (без использования автоматизированных средств) занимает много времени (для небольших деталей может достигать 2 минуты). А помимо контроля требуется записывать результаты на бумажные сопроводительные карты, что также занимает время и может повлечь за собой дополнительные ошибки.

Известен способ для выявления трещин на объекте, который включает обработку объекта флуоресцентным веществом, облучение объекта и регистрацию флуоресцентного излучения от облученного объекта с помощью блока регистрации изображения, при этом изображение объекта, полученное с помощью блока регистрации изображения, оцифровывают и автоматически анализируют в отношении цветового содержания изображения, причем для обнаружения трещин в объекте анализируют распределение оцифрованных цветовых компонентов изображения в данном цветовом спектре и/или величину цветовых компонентов (Патент РФ №2366933 от 16.12.2004, МПК G01N21/91, опубл. 10.09.2009 бюл.№25).

Недостатками данного способа является низкая точность и достоверность способа по выявлению дефекта, связанная с тем, что способ позволяет только детектировать свечения на исследуемой поверхности, и в результате осуществления способа на поверхности могут остаться излишки индикаторного материала, которые могут быть приняты за дефект, при этом применение способа не позволяет определить характер дефекта, например, длину, ширину, зону на изделии, а так же не позволяет определить степень годности изделия.

Так же известен способ неразрушающего контроля механической детали, при котором изображения анализируют и в этих изображениях определяют зоны сильно экспонированные или слабо экспонированные, оптимизируют оптические параметры получения изображений этих зон и определяют вторую разбивку поверхности детали с учетом оптимизации упомянутых оптических параметров для этих зон, определяют новую траекторию датчика изображений и светового источника, получают изображения этих зон при новой траектории и эти изображения записывают в память, и автоматически определяют возможные дефекты поверхности детали в записанных изображениях и сравнивают их с известными дефектами, записанными в базе данных (Патент РФ №2518288 от 21.12.2009, МПК G01N21/95, G01B11/30, опубл. 10.06.2014 бюл.№16).

Недостатками данного способа являются:

- необходимость ручного пополнения базы данных с дефектами и записью его параметров при выявлении нового дефекта на детали, что значительно увеличивает время осуществления способа;

- возможность контроля только верхней видимой поверхности детали, а для контроля нижней поверхности необходимо строить дополнительную модель с этой нижней поверхностью, тем самым увеличивается трудоемкость осуществления способа;

- модель верхней поверхности и дополнительная модель нижней поверхности никак не связаны между собой, при этом полученные модели будут отличаться от реальной детали, будут шумы, которые на 3D модели выглядят в виде неровностей поверхности, с такой 3D моделью увеличивается шанс появления ошибки при расчётах параметров дефекта, тем самым снижается точность и достоверность полученных результатов.

Наиболее близким является автоматизированный способ люминесцентного контроля, включающий этап подготовки детали для люминесцентного контроля, этап свечения, на котором деталь подвергают свечению ультрафиолетовым светом и получают изображения методом съемки цветной камерой, этап обработки и фильтрации полученных изображений детали, этап определения параметров дефектов-кандидатов, этап классификации, на котором подтверждают истинность дефекта по найденным параметрам дефектов-кандидатов (Патент Японии 3694418 от 12.03.1999, МПК G01N21/89, G01N21/91, G01N27/84, опубл. 14.09.2005).

Недостатком данного способа является то, что метод заканчивается и проанализированное изображение предоставляется оператору (человеку) и он делает дальнейшие выводы, что снижает точность и достоверность контроля, а также не позволяет в автоматическом режиме определять степень годности детали.

Техническим результатом заявленного изобретения является то, что автоматизированный способ люминесцентного контроля позволяет в автоматическом режиме, без привлечения оператора, определять степень годности детали, тем самым повышая точность и достоверность полученных результатов.

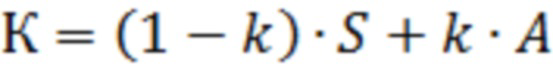

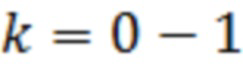

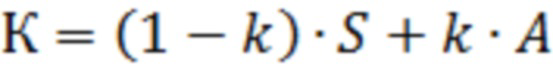

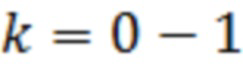

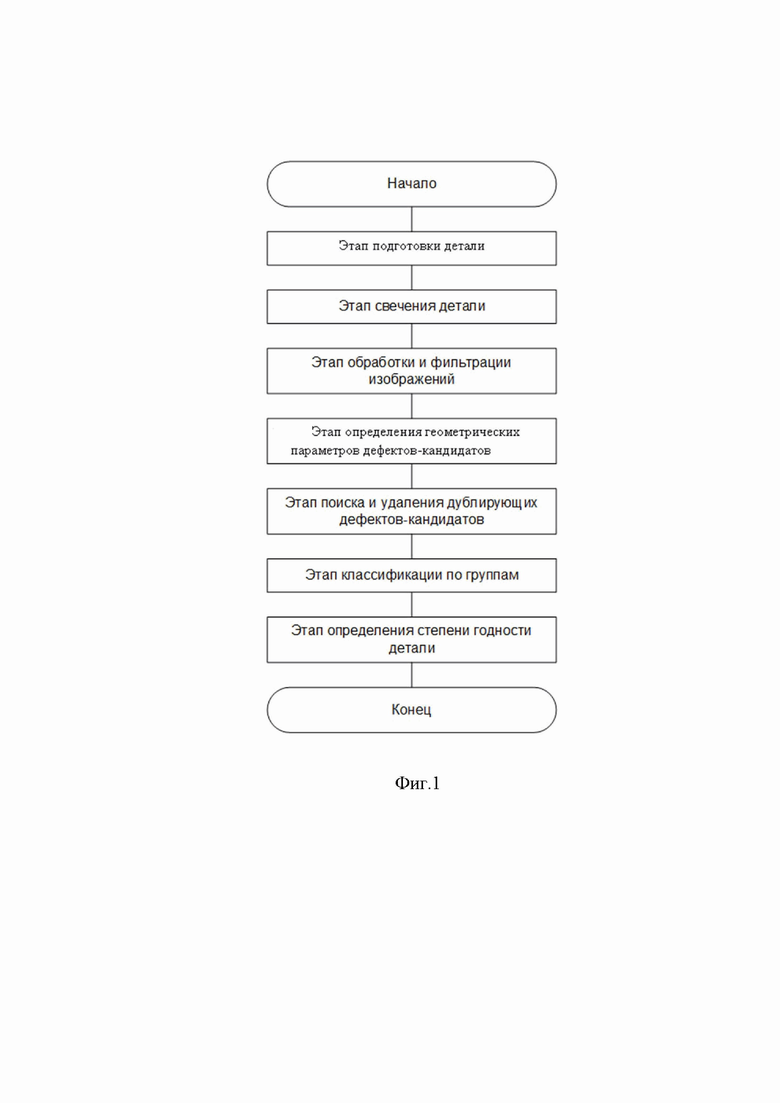

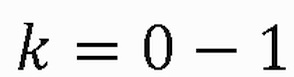

Технический результат достигается тем, что в автоматизированном способе люминесцентного контроля, включающем этап подготовки детали для люминесцентного контроля, этап свечения, на котором деталь подвергают свечению ультрафиолетовым светом и получают изображения методом съемки цветной камерой, этап обработки и фильтрации полученных изображений детали, этап определения параметров дефектов-кандидатов, этап классификации, на котором подтверждают истинность дефекта по найденным параметрам дефектов-кандидатов, в отличие от известного после этапа подготовки детали для контроля осуществляют этап свечения изображения, на котором получают изображения с помощью, по меньшей мере, двух цветных камер, при этом сама деталь вращается при поочередном ее закреплении противоположными концами, затем переходят на этап обработки и фильтрации изображений, на котором сначала определяют сдвиг детали в кадре относительно заданной позиции и компенсируют его путем перемещения детали в эталонное положение, затем фильтруют изображение до получения черно-белого изображения, после чего начинается этап определения геометрических параметров дефектов-кандидатов, на котором преобразуют двумерное изображение дефектов-кандидатов в трехмерное изображением по картам соответствия, на этом же этапе осуществляют кластеризацию дефектов-кандидатов с определением параметров кластера, после чего осуществляют скелетизацию каждого кластера дефекта-кандидата и по полученным параметрам скелета кластера определяют геометрические размеры дефекта-кандидата с сохранением значений, затем дополнительно вводят этап поиска и удаления дублирующих дефектов-кандидатов, сохраняя в памяти дефекты-кандидаты с максимальным значением коэффициента истинного свечения дефекта-кандидата К, определяемого по формуле:

;

;

где  – коэффициент значимости угла или площади;

– коэффициент значимости угла или площади;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов;

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов;

после этого осуществляют этап классификации сохраненных данных на этапе поиска и удаления дублирующих дефектов-кандидатов, на котором дефекты-кандидаты классифицируются по группам в виде единичных индикаций, объединений единичных индикаций, групповых индикаций и их подгруппам, затем на этом же этапе удаляются дефекты-кандидаты расположенные напротив других дефектов-кандидатов, и имеющие значения геометрических параметров меньше порогового значения истинного дефекта, последним этапом определяют степень годности детали, на котором сравниваются параметры дефектов-кандидатов с допустимыми параметрами, определяют истинность дефекта, затем определяют степень годности детали с записью полученных результатов, на этапе определения параметров дефектов-кандидатов карта соответствия подготавливается перед этапом подготовки детали для люминесцентного контроля путем загрузки трехмерной модели изделия с разбивкой ее на зоны, отображения трехмерной сцены с загруженной моделью изделия, дальнейшей настройки совпадения сцены камеры с реальным изображением, и составления непосредственно карты соответствия, в которой координаты каждого пикселя соотносятся с трехмерным пространством.

При использовании в способе, по меньшей мере, двух цветных камер и вращения детали при поочередном ее закреплении противоположными концами возможно повысить точность получаемых изображений для дальнейшего контроля поверхности детали.

Наличие в способе определения сдвига детали с дальнейшим перемещением детали в эталонное положение позволяет точно определить местоположение дефекта-кандидата, тем самым исключив возможность выхода дефекта из зоны детали, тем самым повысив достоверность способа контроля.

Преобразование двумерного изображения дефектов-кандидатов в трехмерное изображение по картам соответствия, кластеризация дефектов-кандидатов с определением параметров кластера, скелетизация каждого кластера дефекта-кандидата позволяют определить геометрические параметры дефекта-кандидата, дающие возможность достоверного определения степени годности детали по всем параметрам, тем самым повышая точность полученных результатов.

Этап поиска и удаления дублирующих дефектов-кандидатов позволяет исключить дублирования дефектов, которое может возникнуть из-за значительного количества изображений, тем самым повышая достоверность полученных изображений дефектов-кандидатов, и, следовательно, достоверность при определении степени годности детали.

Классификация дефектов-кандидатов по группам в виде единичных индикаций, объединений единичных индикаций, групповых индикаций и их подгруппам позволяет по геометрическим параметрам систематизировать дефекты-кандидаты для удобства и простоты дальнейшей обработки информации.

Этап определения степени годности детали позволяет по полученным данным геометрических параметров делать комплексный вывод о годности детали, тем самым повысив достоверность определения годности детали.

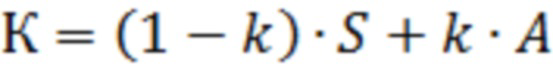

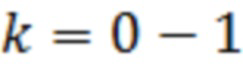

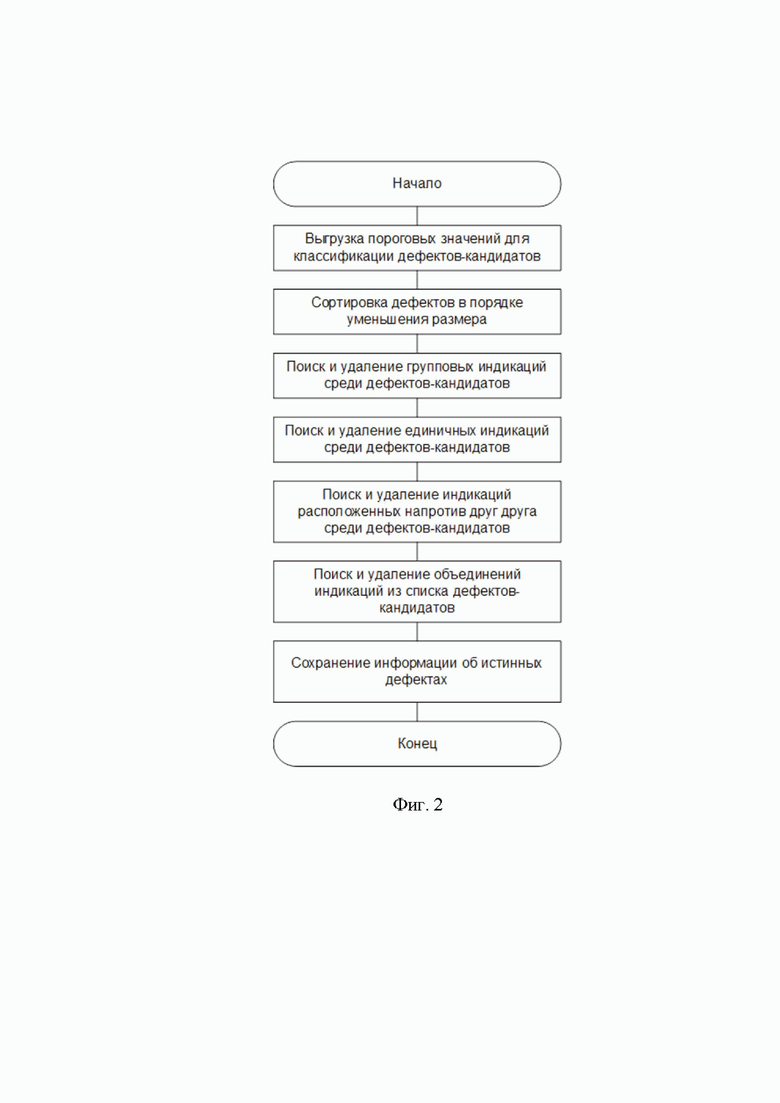

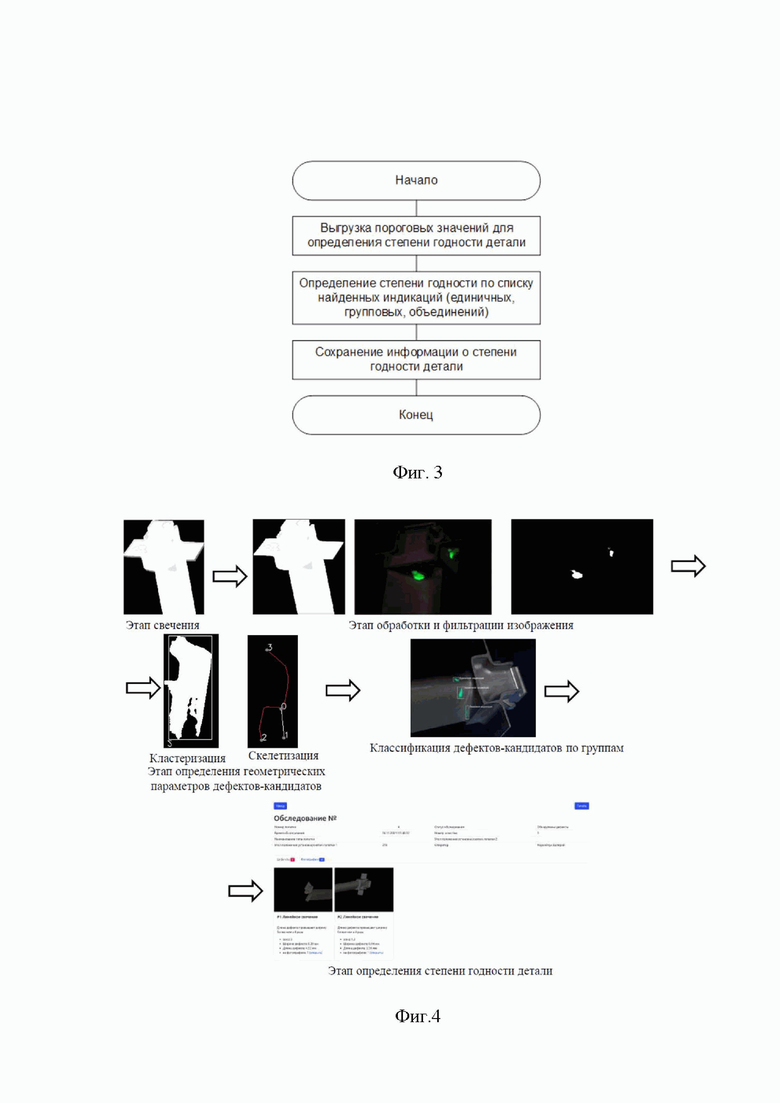

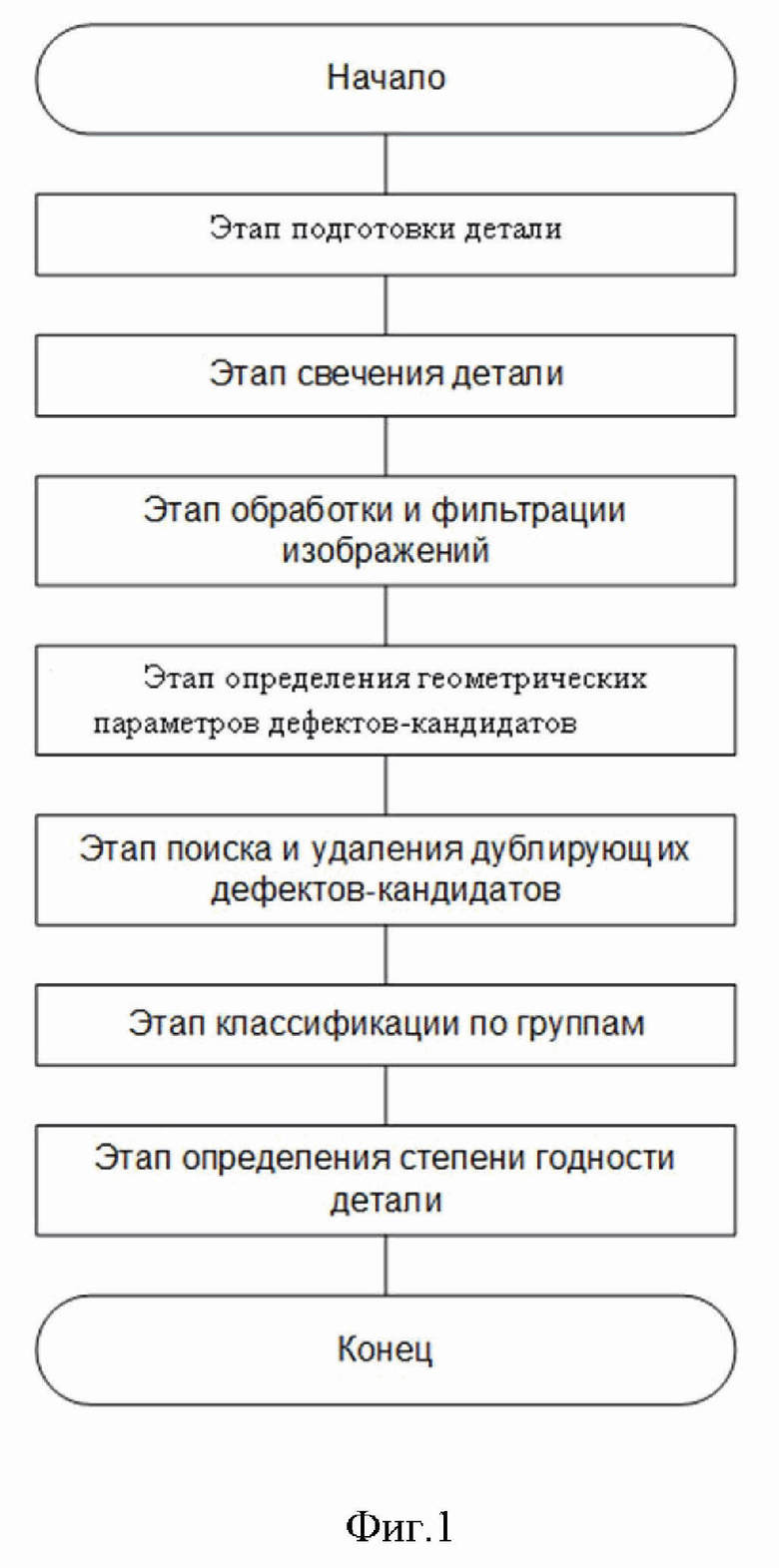

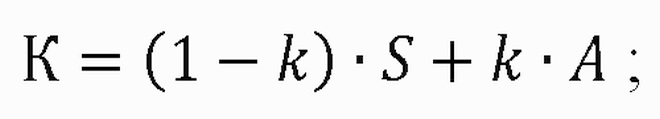

На фигурах показаны:

Фиг. 1 – Блок-схема автоматизированного способа люминесцентного контроля детали;

Фиг. 2 – Блок-схема этапа классификации дефектов-кандидатов;

Фиг. 3 – Блок-схема этапа определения степени годности детали;

Фиг. 4 – Пример осуществления способа.

Автоматизированный способ люминесцентного контроля осуществляется следующим образом (Фиг.1).

На этапе подготовки детали для контроля предварительно подготавливают деталь для люминесцентного контроля, нанося пенетрант на все поверхности детали, который проникает в несплошности поверхности, а затем выводится наружу, оставляя индикационный след, который облучают ультрафиолетовым светом.

После этапа подготовки детали для контроля осуществляют этап получения изображения. На этом этапе с помощью, по меньшей мере, двух цветных камер получают изображения детали. При этом для получения изображения всей поверхности детали ее сначала закрепляют одним концом и вращают, одновременно получая изображения с камер. Затем деталь закрепляют другим концом и вращают, так же получая изображения с камер. При этом после получения каждого изображения деталь вращается в следующее заданное положение. Все необходимые положения детали для съёмки определяются на этапе подготовки. Под положением понимается угол поворота детали относительно позиции, в которой она была закреплена. Данные углы выбираются таким образом, чтобы полученные во время анализа снимки охватили всю необходимую для контроля поверхность детали. Для каждого типа детали определение положений съёмки необходимо выполнить только один раз, после чего они будут сохранены.

Вращение детали и ее съемка по меньшей мере двумя цветными камерами позволяет получить изображения всей детали, что позволит повысить достоверность получаемых данных о дефектах-кандидатах, тем самым увеличив точность самого способа контроля.

Затем переходят на этап обработки и фильтрации изображений. На этом этапе сначала определяют сдвиг детали в кадре относительно эталонной позиции. Под эталонной позицией понимается бинарная маска детали (чёрно-белое изображение с силуэтом детали) отображающая требуемое положение детали в кадре для определённой позиции съёмки. Эталонные позиции определяются на этапе подготовки карт соответствия и выбора положений съёмки. Каждое полученное изображение обрабатывается для получения бинарной маски детали, которая далее сравнивается с эталонной позицией. После сравнения вычисляется сдвиг детали в кадре. Определение сдвига детали позволяет точно определить местоположение дефекта-кандидата, тем самым минимизировав возможность выхода дефекта из зоны детали, тем самым повысив достоверность способа контроля.

Если деталь сдвинута относительно эталонной позиции, то выполняется ее выравнивание.

Затем фильтруют изображение до получения черно-белого изображения. К изображению последовательно применяют следующие фильтры: фильтр удаления шумов, преобразование цветной палитры и применение порогового фильтра для зон, имеющих зеленое свечение, фильтр подавления свечений очень маленького размера, кластеризацию свечений и фильтрацию по пороговому значению медианной яркости. В результате на изображении остаются только области, на которых имеются свечения. Эти свечения на изображении условно принимают за дефекты-кандидаты.

Таким образом, дефекты-кандидаты на двумерном изображении находятся на всей поверхности детали сложной геометрической формы. Дефекты-кандидаты представляют собой массив пикселей.

На этапе определения геометрических параметров дефектов-кандидатов сначала преобразуют двумерное изображение дефектов-кандидатов в трехмерное изображение по картам соответствия.

Карта соответствия должна быть подготовлена перед этапом подготовки детали для люминесцентного контроля путем загрузки трехмерной модели изделия с разбивкой его на зоны, отображения трехмерной сцены с загруженной моделью изделия, дальнейшей настройки совпадения сцены камеры с реальным изображением, и составления непосредственно карты соответствия, в которой координаты каждого пикселя соотносятся с трехмерным пространством. Таким образом, карты соответствия позволяют соотносить каждый пиксель изображения точки на детали с координатой в трехмерном пространстве.

На этом же этапе осуществляют кластеризацию дефектов-кандидатов с определением параметров кластера. Кластеризация осуществляется как в двумерном пространстве, так и в трехмерном пространстве. При кластеризации определяют следующие параметры кластера: реальные трехмерные координаты дефектов-кандидатов, центр масс дефекта-кандидата, координаты самой удаленной точки дефекта-кандидата, местоположение дефекта-кандидата на детали, вектор нормали каждой точки дефекта-кандидата, в том числе и вычисление среднего вектора нормали, вычисление угла между средним вектором нормали дефекта-кандидата и вектором нормали цветной камеры, которой был снят данный дефект-кандидат.

После чего осуществляют скелетизацию каждого кластера дефекта-кандидата и по полученным параметрам скелета кластера определяют геометрические размеры дефекта-кандидата с сохранением значений. Скелетизация выполняется до тех пор, пока не останутся только центральные линии дефектов-кандидатов. По этому полученному скелету определяют длину, ширину дефекта-кандидата.

Так как в результате получено большое количество изображений детали с разных ракурсов, то возможно получение дублированных дефектов кандидатов. Поэтому дополнительно вводят этап поиска и удаления дублирующих дефектов-кандидатов.

Сначала определяют минимальное расстояние между точками отдельных дефектов-кандидатов, занося данные в таблицу. На основе этой таблицы определяются дублирование дефекта-кандидата.

Сохраняются дефекты-кандидаты с максимальным значением коэффициента истинного свечения дефекта-кандидата К, а дефекты-кандидаты, имеющие минимальное значением коэффициента истинного свечения дефекта-кандидата К удаляются.

Значение коэффициента истинного свечения дефекта-кандидата К определяется по формуле (1):

; (1)

; (1)

где  – коэффициент значимости угла или площади;

– коэффициент значимости угла или площади;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов.

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов.

В дальнейшем в способе рассматриваются только дефекты-кандидаты с максимальным значением коэффициента истинного свечения дефекта-кандидата К.

Полученные дефекты-кандидаты могут быть не только истинными дефектами, но могут и попадать в допуски и не учитываться при определении степени годности лопатки.

Для установления истинности дефекта из числа дефектов-кандидатов проводят классификацию. Классификация осуществляется по критериям дефектов, таких как: ширина и длина, тип дефекта, положение на поверхности детали, положение относительно остальных дефектов-кандидатов.

Дефекты-кандидаты классифицируются по группам в виде единичных индикаций, объединений единичных индикаций, групповых индикаций и их подгруппам (Фиг.2). Для такой классификации используется алгоритм кластеризации данных.

При этом на этом же этапе удаляются дефекты-кандидаты, расположенные напротив других дефектов-кандидатов. Если угол между векторами нормали дефектов-кандидатов будет больше 135°С, то считается, что свечения находятся на противоположных поверхностях детали.

Дефекты-кандидаты, расположенные друг относительно друга на расстоянии до 1,5 мм считаются расположенными вблизи друг друга. Данные показатели были получены эмпирическим путем.

После кластеризации по группам индикации сравнивают геометрические параметры кластеров индикаций. Если геометрические параметры кластеров индикаций имеют геометрические параметры меньше порогового значения истинного дефекта, то они удаляются и не рассматриваются в определение степени годности детали.

Последним этапом определяют степень годности детали (Фиг. 3). Для определения степени годности детали сравнивают геометрические параметры дефектов-кандидатов с допустимыми параметрами. Если эти параметры превышают допустимые, то подтверждается истинность дефекта из числа дефектов-кандидатов. И сохраняю информацию о дефекте, а именно класс, зону расположения дефекта и геометрические размеры,

Затем составляют заключение о степень годности детали с записью полученных результатов.

Предложенный способ позволяет добиться следующих результатов:

• уменьшить время выполнения контроля деталей за счёт автоматизация задач контролёра, а именно: осмотра детали, поиска индикаторных следов, определения параметров индикаторных следов, определения степени годности детали, фиксации результатов контроля, что в свою очередь позволит увеличить пропускную способность линий контроля деталей;

• увеличить точность контроля деталей;

• увеличить уровень цифровизации производства, путём сохранения всех данный о контроле детали в цифровом виде.

Пример осуществления автоматизированного способа люминесцентного контроля (Фиг.4).

Характерными дефектами на поверхности лопатки являются трещины, корольки и спаи, реже встречаются: сквозные индикации и противолежащие индикации («напротив друг друга»).

Согласно данному способу, сначала получили изображения поверхности лопатки, затем осуществили выравнивание лопатки в кадре, так как смещение составляло 1 мм, затем применили фильтрацию изображения для получения бинарной маски дефектов. Далее была выполнена кластеризация для объединения пикселей маски в отдельные дефекты, после чего каждый дефект был отправлен в алгоритм определения геометрических размеров.

На поверхности лопатки обнаружили 3 дефекта-кандидата, с геометрическими параметрами, которые указаны в таблице 1.

Таблица 1 – Геометрические параметры найденных дефектов-кандидатов

При сравнении найденных значений дефектов-кандидатов с допустимыми геометрическими параметрами сделали вывод, что на лопатке обнаружены дефекты, поэтому требуется зачистка мест обнаружения дефектов и проведение повторного контроля.

Благодаря тому, что в автоматизированном способе люминесцентного контроля, включающем этап подготовки детали для люминесцентного контроля, этап свечения, на котором деталь подвергают свечению ультрафиолетовым светом и получают изображения методом съемки цветной камерой, этап обработки и фильтрации полученных изображений детали, этап определения параметров дефектов-кандидатов, этап классификации, на котором подтверждают истинность дефекта по найденным параметрам дефектов-кандидатов, в отличие от известного после этапа подготовки детали для контроля осуществляют этап свечения изображения, на котором получают изображения с помощью, по меньшей мере, двух цветных камер, при этом сама деталь вращается при поочередном ее закреплении противоположными концами, затем переходят на этап обработки и фильтрации изображений, на котором сначала определяют сдвиг детали в кадре относительно заданной позиции и компенсируют его путем перемещения детали в эталонное положение, затем фильтруют изображение до получения черно-белого изображения, после чего начинается этап определения геометрических параметров дефектов-кандидатов, на котором преобразуют двумерное изображение дефектов-кандидатов в трехмерное изображением по картам соответствия, на этом же этапе осуществляют кластеризацию дефектов-кандидатов с определением параметров кластера, после чего осуществляют скелетизацию каждого кластера дефекта-кандидата и по полученным параметрам скелета кластера определяют геометрические размеры дефекта-кандидата с сохранением значений, затем дополнительно вводят этап поиска и удаления дублирующих дефектов-кандидатов, сохраняя в памяти дефекты-кандидаты с максимальным значением коэффициента истинного свечения дефекта-кандидата К, определяемого по формуле:

;

;

где  – коэффициент значимости угла или площади;

– коэффициент значимости угла или площади;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов;

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов;

после этого осуществляют этап классификации сохраненных данных на этапе поиска и удаления дублирующих дефектов-кандидатов, на котором дефекты-кандидаты классифицируются по группам в виде единичных индикаций, объединений единичных индикаций, групповых индикаций и их подгруппам, затем на этом же этапе удаляются дефекты-кандидаты расположенные напротив других дефектов-кандидатов, и имеющие значения геометрических параметров меньше порогового значения истинного дефекта, последним этапом определяют степень годности детали, на котором сравниваются параметры дефектов-кандидатов с допустимыми параметрами, определяют истинность дефекта, затем определяют степень годности детали с записью полученных результатов, на этапе определения параметров дефектов-кандидатов карта соответствия подготавливается перед этапом подготовки детали для люминесцентного контроля путем загрузки трехмерной модели изделия с разбивкой ее на зоны, отображения трехмерной сцены с загруженной моделью изделия, дальнейшей настройки совпадения сцены камеры с реальным изображением, и составления непосредственно карты соответствия, в которой координаты каждого пикселя соотносятся с трехмерным пространством достигается повышение точности и достоверности полученных результатов исследования контролируемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБРАБОТКИ ВИДЕОИНФОРМАЦИИ СИСТЕМЫ ОХРАННОЙ СИГНАЛИЗАЦИИ | 2009 |

|

RU2484531C2 |

| СПОСОБ РЕНТГЕНОВСКОЙ ТОМОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2505800C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛИНИИ ПОВЕРХНОСТИ ЗЕМЛИ | 2008 |

|

RU2488881C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ОБЪЕКТОВ | 2022 |

|

RU2806452C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОТСЛЕЖИВАНИЯ ОБЪЕКТОВ | 2022 |

|

RU2814813C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОМПЛЕКСА БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНЫХ СУДОВ НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ БЕЗ УЧИТЕЛЯ С АВТОМАТИЧЕСКИМ ОПРЕДЕЛЕНИЕМ ПАРАМЕТРОВ ОБУЧЕНИЯ МОДЕЛЕЙ | 2023 |

|

RU2818858C1 |

| БЕСПИЛОТНОЕ ТРАНСПОРТНОЕ СРЕДСТВО И СПОСОБ УПРАВЛЕНИЯ ЕГО ДВИЖЕНИЕМ | 2022 |

|

RU2809334C1 |

| Способ оценки параметров профиля поверхности на основе вероятностно-статистической классификации спектра профилограммы | 2019 |

|

RU2708500C1 |

| Способ и система для определения местоположения высокоскоростного поезда в навигационной слепой зоне на основе метеорологических параметров | 2022 |

|

RU2804147C1 |

| СПОСОБ ДИАГНОСТИКИ ДЕФЕКТОВ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2012 |

|

RU2522709C2 |

Изобретение относится к области неразрушающего контроля и касается автоматизированного способа люминесцентного контроля. При осуществлении способа вызывают свечение детали под действием ультрафиолетового света и получают ее изображения по крайней мере двумя цветными камерами. При получении изображений деталь вращается при поочередном ее закреплении противоположными концами. Полученное изображение фильтруют до получения черно-белого изображения. Далее преобразуют двумерное изображение дефектов-кандидатов в трехмерное изображение и осуществляют их кластеризацию. После чего осуществляют скелетизацию каждого кластера и по полученным параметрам скелета кластера определяют геометрические размеры дефекта-кандидата. Дублирующие дефекты-кандидаты удаляют. На последнем этапе сравниваются параметры дефектов-кандидатов с допустимыми параметрами, определяют истинность дефекта и определяют степень годности детали с записью полученных результатов. Технический результат заключается в обеспечении возможности определять степень годности детали в автоматическом режиме, повышении точности и достоверности полученных результатов. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Автоматизированный способ люминесцентного контроля, включающий этап подготовки детали для люминесцентного контроля, этап свечения, на котором деталь подвергают свечению ультрафиолетовым светом и получают изображения методом съемки цветной камерой, этап обработки и фильтрации полученных изображений детали, этап определения параметров дефектов-кандидатов, этап классификации, на котором подтверждают истинность дефекта по найденным параметрам дефектов-кандидатов, отличающийся тем, что после этапа подготовки детали для контроля осуществляют этап свечения изображения, на котором получают изображения с помощью по меньшей мере двух цветных камер, при этом сама деталь вращается при поочередном ее закреплении противоположными концами, затем переходят на этап обработки и фильтрации изображений, на котором сначала определяют сдвиг детали в кадре относительно заданной позиции и компенсируют его путем перемещения детали в эталонное положение, затем фильтруют изображение до получения черно-белого изображения, после чего начинается этап определения геометрических параметров дефектов-кандидатов, на котором преобразуют двумерное изображение дефектов-кандидатов в трехмерное изображением по картам соответствия, на этом же этапе осуществляют кластеризацию дефектов-кандидатов с определением параметров кластера, после чего осуществляют скелетизацию каждого кластера дефекта-кандидата и по полученным параметрам скелета кластера определяют геометрические размеры дефекта-кандидата с сохранением значений, затем дополнительно вводят этап поиска и удаления дублирующих дефектов-кандидатов, сохраняя в памяти дефекты-кандидаты с максимальным значением коэффициента истинного свечения дефекта-кандидата К, определяемого по формуле

где  – коэффициент значимости угла или площади;

– коэффициент значимости угла или площади;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение площадей сравниваемых дефектов-кандидатов;

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов;

– отношение углов относительно цветной камеры сравниваемых дефектов-кандидатов;

после этого осуществляют этап классификации сохраненных данных на этапе поиска и удаления дублирующих дефектов-кандидатов, на котором дефекты-кандидаты классифицируются по группам в виде единичных индикаций, объединений единичных индикаций, групповых индикаций и их подгруппам, затем на этом же этапе удаляются дефекты-кандидаты, расположенные вблизи или напротив других дефектов-кандидатов и имеющие значения геометрических параметров меньше порогового значения истинного дефекта, последним этапом определяют степень годности детали, на котором сравниваются параметры дефектов-кандидатов с допустимыми параметрами, определяют истинность дефекта, затем определяют степень годности детали с записью полученных результатов.

2. Автоматизированный способ люминесцентного контроля по п.1, отличающийся тем, что на этапе определения параметров дефектов-кандидатов карта соответствия подготавливается перед этапом подготовки детали для люминесцентного контроля путем загрузки трехмерной модели изделия с разбивкой его на зоны, отображения трехмерной сцены с загруженной моделью изделия, дальнейшей настройки совпадения сцены камеры с реальным изображением и составления непосредственно карты соответствия, в которой координаты каждого пикселя соотносятся с трехмерным пространством.

| JP 3694418 B2, 14.09.2005 | |||

| US 9551672 B2, 24.01.2017 | |||

| US 6133576 A1, 17.10.2000 | |||

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ | 2009 |

|

RU2518288C2 |

Авторы

Даты

2023-01-09—Публикация

2022-04-27—Подача