Настоящее изобретение относится к соплу плазменной горелки с жидкостным охлаждением, крышке сопла плазменной горелки с жидкостным охлаждением и головке плазменной горелки с такой крышкой или крышками.

Под плазмой подразумевается нагретый до высокой температуры электропроводящий газ, состоящий из положительных и отрицательных ионов, электронов, возбужденных и нейтральных атомов и молекул.

В качестве плазмообразующего газа применяются различные газы, например одноатомный аргон и/или двухатомные газы: водород, азот, кислород или воздух. Эти газы ионизируют и диссоциируют посредством энергии электрической дуги. Электрическая дуга после сужения соплом считается плазменной струей.

По своим параметрам плазменная струя очень сильно зависит от конструкции сопла и электрода. Этими параметрами плазменной струи являются, например, диаметр струи, температура, плотность энергии и скорость истечения газа.

Например, при плазменной резке плазма сужается соплом, которое может иметь газовое или водяное охлаждение. В результате плотность энергии может достигать до 2×106 Вт/см2. Внутри плазменной струи температура может достигать до 30000°C, которая в сочетании с высокой скоростью истечения газа обеспечивает очень большие скорости резания материалов.

Плазменные горелки могут иметь непосредственный и косвенный режимы работы. При непосредственном режиме работы ток протекает от своего источника по электроду плазменной горелки, плазменной струе, образованной электрической дугой и суженной соплом, непосредственно по заготовке и возвращается к источнику. При непосредственном режиме работы может производиться резка электропроводящих материалов.

При косвенном режиме работы ток течет от своего источника по электроду плазменной горелки, плазменной струе, образованной электрической дугой и суженной соплом, по соплу и возвращается к источнику тока. В этом случае на сопло приходится большая нагрузка, чем при непосредственной плазменной резке, так как оно не только обеспечивает сужение плазменной струи, но также образует начальную точку электрической дуги. При косвенном режиме работы могут подвергаться резанию как электропроводящие, так и диэлектрические материалы.

Вследствие большой термической нагрузки на сопло оно изготавливается, как правило, из металлического материала, в связи с высокой электропроводимостью и теплопроводностью предпочтительно из меди. Это относится и к электрододержателю, который может быть выполнен также из серебра. Тогда применяется сопло в плазменной горелке, основными компонентами которой являются головка, крышка сопла, направляющая деталь для плазмообразующего газа, сопло, держатель сопла, гнездо под электрод, держатель электрода с электродной вставкой, а в современных плазменных горелках и держатель для защитной крышки сопла и сама защитная крышка сопла. Электрододержатель фиксирует заостренную электродную вставку из вольфрама, применяемую для не окисляющих газов в качестве плазмообразующего газа, например смеси из аргона и водорода. Так называемый пластинчатый электрод, вставка которого состоит, например, из гафния, может применяться также для окисляющих газов в качестве плазмообразующего газа, например воздух или кислород. Для достижения длительного срока службы сопла его охлаждают, в данном случае жидкостью, например водой. Хладагент поступает по магистрали для подачи воды в сопло, отводится от него по магистрали для отвода воды и течет при этом через камеру для хладагента, ограниченную соплом и его крышкой.

В DD 36014 B1 описано сопло. Это сопло состоит из хорошо проводящего электричество материала, например, меди, и имеет геометрическую форму, соотнесенную с плазменной горелкой соответствующего типа, например коническое разрядное пространство с цилиндрическим выходным отверстием в сопле. Внешняя форма сопла выполнена в виде конуса, при этом выдерживается приблизительно одинаковая толщина стенки, размер которой выбран с таким расчетом, чтобы были гарантированы хорошая стойкость сопла и хорошая теплоотдача хладагенту. Сопло расположено в ее держателе. Этот держатель выполнен из коррозионно-стойкого материала, например латуни, и содержит внутри центрирующее гнездо под сопло, а также канавку для уплотнительной резины, герметизирующей разрядное пространство от хладагента. Кроме того, в держателе сопла выполнены смещенные на 180° отверстия для подачи и отвода хладагента. По наружному диаметру держателя сопла проходит канавка для размещения резины круглой формы для герметизации камеры для хладагента от атмосферы, а также выполнены резьба и центрирующее приемное приспособление для крышки сопла. Крышка сопла, также выполненная из коррозионно-стойкого материала, например, латуни, имеет остроугольную форму при толщине своей стенки, являющейся оптимальной для отвода тепла струи к хладагенту. По минимальному внутреннему диаметру расположено круглое кольцо. В качестве хладагента наиболее просто применима вода. Такая компоновка обеспечивает простое изготовление сопел при экономном расходе материалов и быструю замену этих сопел. Кроме того, благодаря остроугольному выполнению возможен поворот плазменной горелки по отношению к заготовке и, следовательно, обеспечиваются косые резы.

В выкладном описании изобретения к заявке ФРГ №1565638 раскрыта плазменная горелка, предназначенная преимущественно для плазменной резки заготовок и для подготовки кромок под сварку. Обтекаемая форма головки горелки достигается за счет применения особо остроугольного режущего сопла, внутренний и наружный углы которого равны между собой, а также равны внутреннему и наружному углам крышки сопла. Между крышкой сопла и режущим соплом образована камера для хладагента, в которой крышка сопла выполнена с буртиком, герметизирующим своей металлической частью вместе с режущим соплом, вследствие чего образуется равномерный кольцевой зазор, служащий камерой для хладагента. Подача и отвод хладагента, как правило воды, осуществляется через две смещенные относительно друг друга на 180° щели в держателе сопла.

В DE 2525939 описана плазменно-дуговая горелка, предназначенная, в частности, для резки и сварки, в которой электрододержатель и корпус сопла образуют сменный конструктивный узел. Наружное подведение хладагента производится по существу через накидную крышку, охватывающую корпус сопла. Хладагент поступает по каналам в кольцевую камеру, образованную корпусом сопла и накидной крышкой.

В DE 69233071 T2 описано дуговое плазменное режущее устройство. Здесь также раскрыт вариант выполнения сопла режущей дуговой плазменной горелки, состоящего из электропроводящего материала и содержащего выходное отверстие для плазменной струи, а также полый участок корпуса, выполненный, как правило, в виде конического тонкостенного элемента, наклоненного в сторону выходного отверстия и содержащего увеличенный головной участок, выполненный за одно целое с участком корпуса, при этом головной участок выполнен массивным, за исключением центрального канала, расположенного соосно с выходным отверстием, и содержит, как правило, коническую наружную поверхность, имеющую наклон в направлении к выходному отверстию и диаметр которой является сопредельным с диаметром смежного участка корпуса, который превышает диаметр участка корпуса для образования выемки резанием. Дуговое плазменное режущее устройство содержит крышку для вторичного газа. Кроме того, между соплом и крышкой для вторичного газа расположена водоохлаждаемая крышка для образования водоохлаждаемой камеры для наружной поверхности сопла и обеспечения высокоэффективного охлаждения. Сопло отличается наличием большой головки, охватывающей выходное отверстие для плазменной струи, и острым поднутрением или выемкой в направлении конического корпуса. Такая конструкция сопла способствует его охлаждению.

В описанных выше плазменных горелках хладагент поступает к соплу по каналу для подачи воды и отводится от него по каналу для отвода воды. В большинстве случаев эти каналы смещены относительно друг друга на 180°, и хладагент омывает по возможности равномерно сопло на пути от подачи до возврата. Тем не менее, вблизи соплового канала по-прежнему отмечаются перегревы.

В DD 83890 B1 описан другой вид подвода хладагента к горелке, предпочтительно плазменной горелке, в частности, для плазменной сварки, плазменной резки, плазменной наплавки и плазменного напыления, который выдерживает большие термические нагрузки, приходящиеся на сопло и катод. Здесь для охлаждения сопла в его крепежном элементе расположено легко вставляемое и извлекаемое направляющее кольцо для охлаждающей среды, которое для ограничения подачи охлаждающей среды на тонкий слой толщиной не более 3 мм вдоль наружной стенки сопла содержит круговую фасонную канавку, в которую заходят более одной, предпочтительно от двух до четырех, охлаждающих магистралей, расположенных в виде звезды, радиально и симметрично оси сопла, а также в виде звезды относительно этой оси под углом от 0 до 90° таким образом, что они располагаются смежно каждая с двумя сливами охлаждающей среды и каждый слив смежно с двумя притоками охлаждающей среды.

Такая компоновка имеет в свою очередь тот недостаток, что для охлаждения с применением дополнительного конструктивного элемента, а именно направляющего кольца для охлаждающей среды, требуются повышенные затраты. Кроме того, при этом увеличивается размер всего устройства.

В основу изобретения положена задача устранения простым способом перегрева вблизи соплового канала или отверстия.

Согласно изобретению указанная задача решается с помощью головки плазменной горелки, содержащей:

- сопло по любому из пунктов 1-12 формулы изобретения,

- держатель для фиксации сопла и

- крышку сопла предпочтительно по пункту 13 формулы изобретения, при этом крышка и сопло образуют камеру для охлаждающей жидкости, которая через два, смещенных относительно друг друга на угол от 60 до 180° отверстия может сообщаться с магистралью для подачи охлаждающей жидкости или с магистралью для отвода охлаждающей жидкости, причем держатель сопла выполнен таким образом, что охлаждающая жидкость поступает почти перпендикулярно продольной оси головки плазменной горелки к соплу и далее в камеру для охлаждающей жидкости и/или почти перпендикулярно продольной оси при выходе из камеры для охлаждающей среды и поступлении в держатель сопла.

Кроме того, настоящим изобретением предусмотрено сопло для плазменной горелки с жидкостным охлаждением, содержащее отверстие для выхода плазменной струи на наконечнике сопла, первый участок, наружная поверхность которого выполнена по существу цилиндрической, и второй примыкающий к первому на стороне наконечника сопла участок, наружная поверхность которого сужается по существу на конус в направлении к наконечнику сопла, при этом: а) предусмотрены, по меньшей мере, одна канавка для подачи жидкости, проходящая частично по первому участку и по второму участку на наружной поверхности сопла к его наконечнику, и одна отдельная от канавки (канавок) для подачи жидкости канавка для отвода жидкости, проходящая по второму участку, или б) предусмотрены: только одна канавка для подачи жидкости, проходящая частично по первому участку и по второму участку на наружной поверхности сопла в направлении к наконечнику сопла, и, по меньшей мере, одна отдельная от канавки для подачи жидкости канавка для отвода жидкости, проходящая по второму участку. Выражение «по существу цилиндрический» означает, что наружная поверхность, по меньшей мере, без учета канавок, таких как канавки для подачи и отвода жидкости, в целом является цилиндрической. Аналогично выражение «сужающийся по существу на конус» означает, что наружная поверхность, по меньшей мере, без учета канавок, таких как канавки для подачи и отвода жидкости, в целом сужается на конус.

Кроме того, настоящим изобретением предусмотрена крышка для сопла плазменной горелки с жидкостным охлаждением, при этом крышка сопла имеет по существу сужающуюся на конус внутреннюю поверхность и отличается тем, что на внутренней поверхности крышки сопла в радиальной плоскости выполнены, по меньшей мере, две выемки.

Согласно особому варианту выполнения головки плазменной горелки сопло содержит одну или две канавки для подачи охлаждающей жидкости, при этом крышка сопла снабжена на своей внутренней поверхности, по меньшей мере, двумя, в частности тремя, выемками, обращенные к соплу отверстия которых проходят по длине дуги (b2), при этом длина дуги частей сопла, смежных с канавкой (канавками) для подачи охлаждающей жидкости в направлении к периметру и выступающих наружу относительно канавки (канавок) для подачи охлаждающей жидкости, превышает длину дуги (d4. c4). Таким образом, особенно удачно предупреждается переток между магистралью для подачи охлаждающей среды и магистралью для отвода охлаждающей среды.

Также может быть предусмотрено, чтобы в головке плазменной горелки оба отверстия проходили по существу параллельно продольной оси этой головки. В результате достигается компактное подключение магистралей охлаждающей жидкости к головке плазменной горелки.

В частности, отверстия для подачи охлаждающей жидкости и для отвода охлаждающей жидкости могут располагаться со смещением между собой на 180°.

Предпочтительно длина дуги участка между выемками в крышке сопла не превышает половины минимальной длины дуги канавки для отвода охлаждающей жидкости или минимальной длины дуги канавки (канавок) для подачи охлаждающей жидкости на сопле.

Оптимально, чтобы канавка (канавки) для отвода жидкости частично проходила по первому участку на наружной поверхности сопла.

Согласно особому варианту выполнения сопла предусмотрены: в случае а), по меньшей мере, две канавки для подачи жидкости и в случае б), по меньшей мере, две канавки для отвода жидкости.

Центр канавки для подачи жидкости и центр канавки для отвода жидкости располагаются предпочтительно по периметру сопла со смещением относительно друг друга на 180°. Другими словами, канавка для подачи жидкости и канавка для отвода жидкости находятся напротив друг друга.

Предпочтительно, чтобы в случае а) ширина канавки для отвода жидкости и в случае б) ширина канавки для подачи жидкости составляла в направлении к периметру от 90 до 270°. Благодаря такой особо широкой канавке для подачи жидкости и канавке для отвода жидкости достигается особенно эффективное охлаждение сопла.

Целесообразно, чтобы в случае а) на первом участке сопла находилась канавка, сообщенная с канавкой для подачи жидкости, а в случае б) на первом участке сопла находилась канавка, сообщенная с канавкой для отвода жидкости.

Может быть предусмотрено, чтобы в случае а) канавка располагалась в направлении к периметру первого участка сопла и проходила по всему периметру.

В частности, может быть предусмотрено, чтобы в случае а) канавка располагалась в направлении к периметру первого участка сопла под углом от 60 до 300° и в случае б) она располагалась в направлении к периметру первого участка сопла под углом от 60° до 300°.

В частности, может быть предусмотрено, чтобы в случае а) указанная канавка располагалась в направлении к периметру первого участка сопла под углом от 90 до 270° и в случае б) канавка располагалась в направлении к периметру первого участка сопла под углом от 90 до 270°.

Согласно другому варианту выполнения сопла в случае а) предусмотрены две канавки для подачи жидкости и в случае б) две канавки для отвода жидкости.

В частности, в случае а) обе канавки для подачи жидкости могут располагаться по периметру сопла симметрично прямой, проходящей от центра канавки для отвода жидкости под прямым углом через продольную ось сопла, и в случае б) обе канавки для отвода жидкости могут располагаться по периметру сопла симметрично прямой, проходящей от центра канавки для подачи жидкости под прямым углом через продольную ось сопла.

Предпочтительно, чтобы в случае а) центры обеих канавок для подачи жидкости и в случае б) центры обеих канавок для отвода жидкости располагались по периметру сопла со смещением между собой на угол от 30 до 180°.

Также целесообразно, чтобы в случае а) ширина канавки для отвода жидкости и в случае б) ширина канавки для подачи жидкости составляла в направлении к периметру от 120 до 270°.

Кроме того, может быть предусмотрено, чтобы в случае а) обе канавки для подачи жидкости сообщались между собой на первом участке сопла и в случае б) обе канавки для отвода жидкости сообщались между собой на первом участке сопла.

Также может быть предусмотрено, чтобы в случае а) обе канавки для подачи жидкости сообщались между собой на первом участке сопла посредством канавки и в случае б) обе канавки для отвода жидкости сообщались между собой посредством канавки.

Целесообразно, чтобы канавка в случае а) проходила над одной или обеими канавками для подачи жидкости и в случае б) проходила над одной или обеими канавки для отвода жидкости.

Также может быть предусмотрено, чтобы в случае а) в направлении к периметру первого участка сопла канавка располагалась по всему периметру.

В частности, при этом может быть предусмотрено, чтобы канавка проходила в направлении к периметру первого участка под углом от 60 до 300°.

В частности, может быть также предусмотрено, чтобы канавка проходила в направлении к периметру первого участка сопла под углом от 90 до 270°.

В основе изобретения лежит неожиданно установленный факт, согласно которому при подаче и/или отводе охлаждающей жидкости под прямым углом к продольной оси головки плазменной горелки вместо известной из уровня техники параллельной подачи и/или отводе относительно продольной оси головки плазменной горелки достигается повышенное охлаждение сопла в результате более длительного контакта охлаждающей жидкости с соплом.

В том случае, когда применяют более одной канавки для подачи охлаждающей жидкости, в зоне наконечника сопла происходит особенно эффективное завихрение охлаждающей жидкости в результате соударения между собой потоков охлаждающей жидкости, что обычно сопровождается и повышенным охлаждением сопла.

Другие признаки и преимущества изобретения приводятся в формуле изобретения и описании, в котором с помощью схематических чертежей поясняются в отдельности несколько примеров выполнения. При этом изображено:

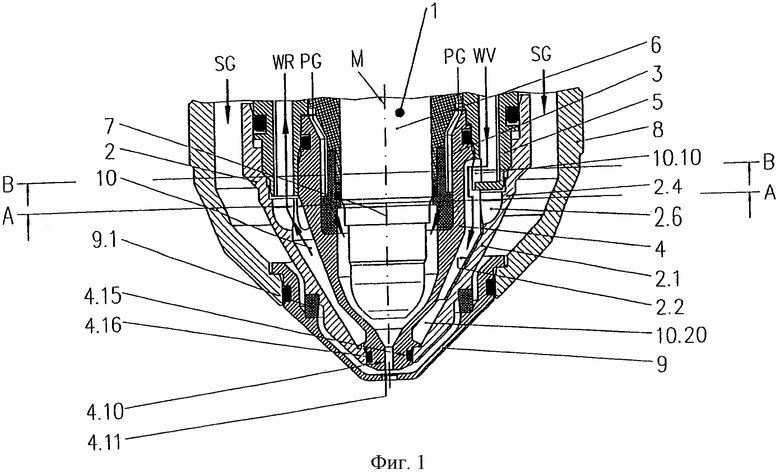

фиг.1 - вид в продольном разрезе на головку плазменной горелки с магистралью для плазмы и вторичного газа, соплом и крышкой сопла согласно особому варианту выполнения настоящего изобретения;

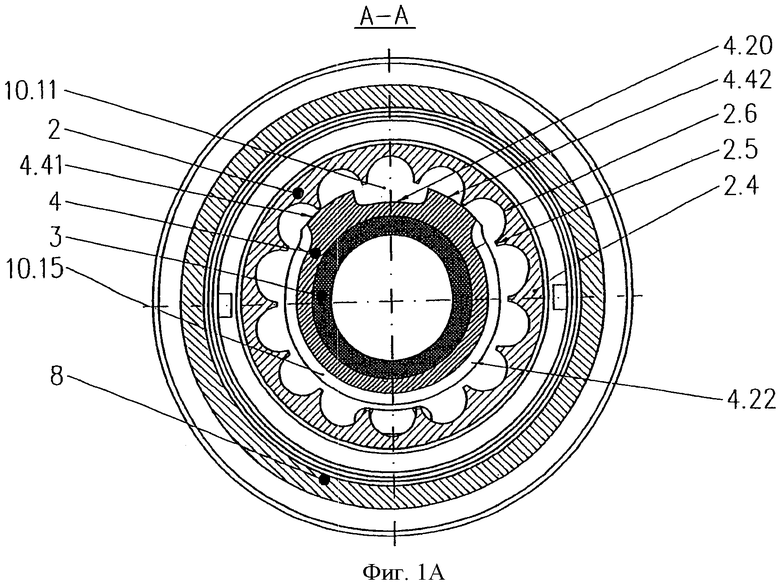

фиг.1a - изображение в разрезе по A-A на фиг.1;

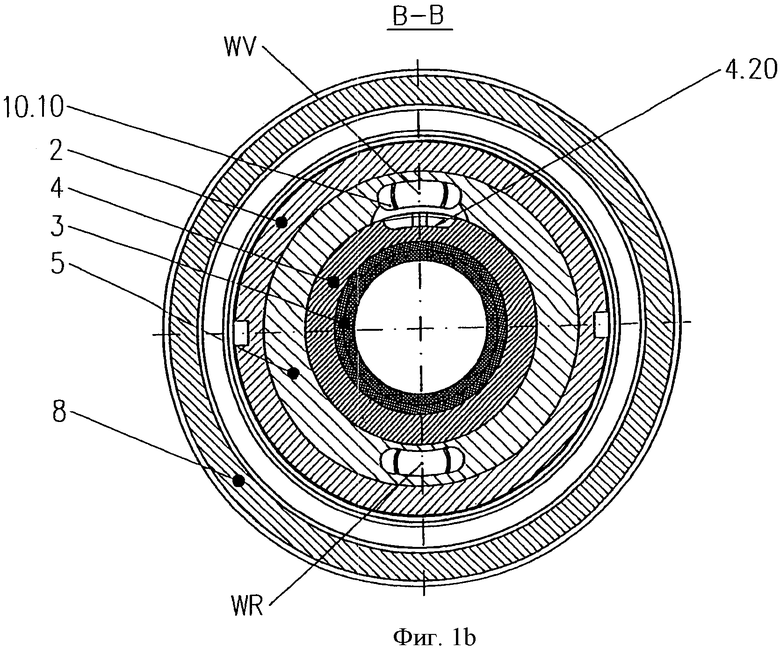

фиг.1b - изображение в разрезе по B-B на фиг.1;

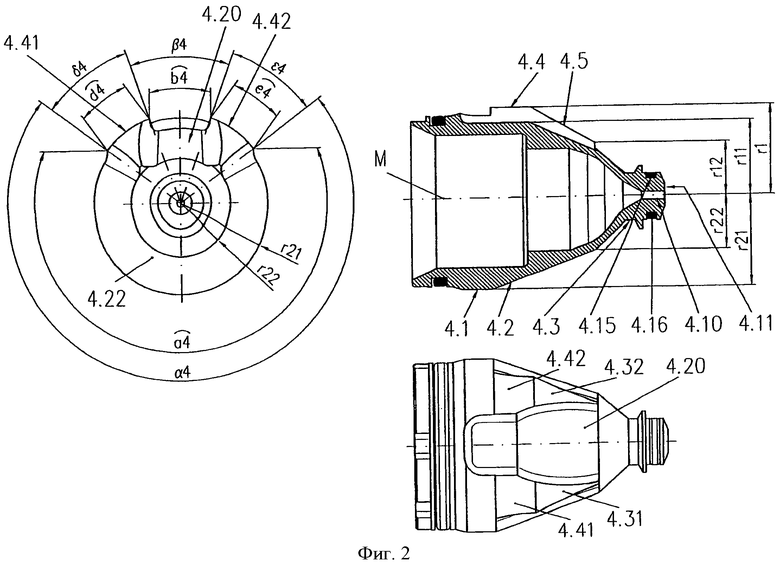

фиг.2 - отдельные изображения сопла на фиг.1 (слева вверху: вид сверху спереди; справа вверху: вид в продольном разрезе; справа внизу: вид сбоку);

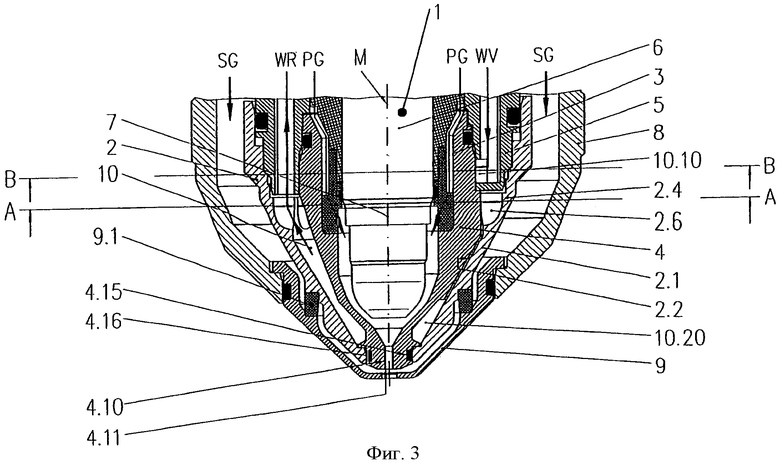

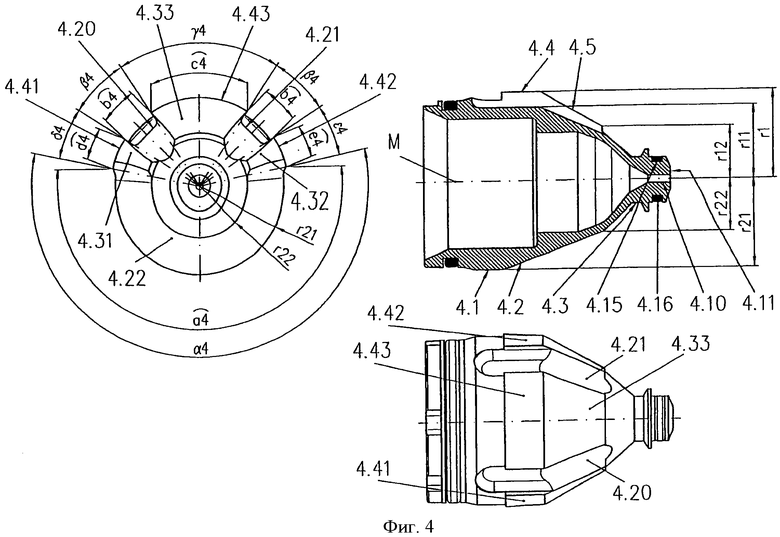

фиг.3 - вид в продольном разрезе на головку плазменной горелки с магистралью для подачи плазмы и вторичного газа, соплом и крышкой сопла согласно другому особому варианту выполнения настоящего изобретения;

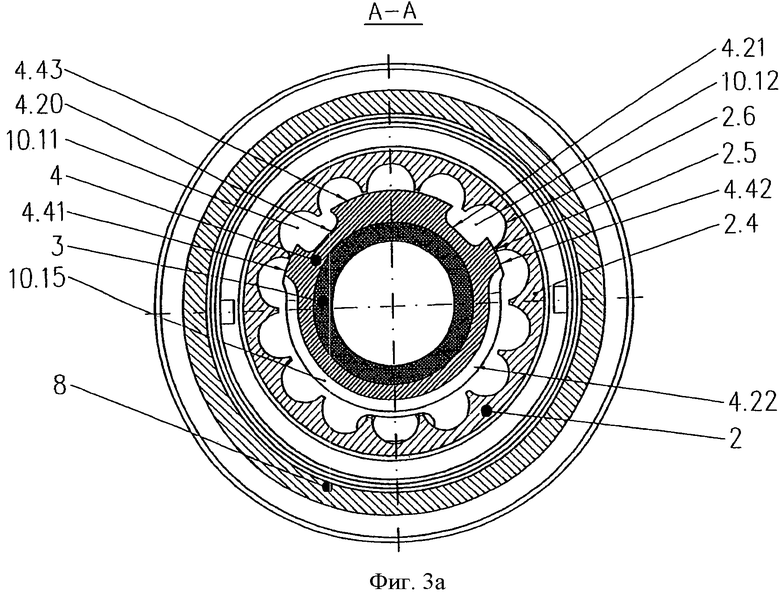

фиг.3a - изображение в разрезе по A-A на фиг.3;

фиг.3b - изображение в разрезе по B-B на фиг.3;

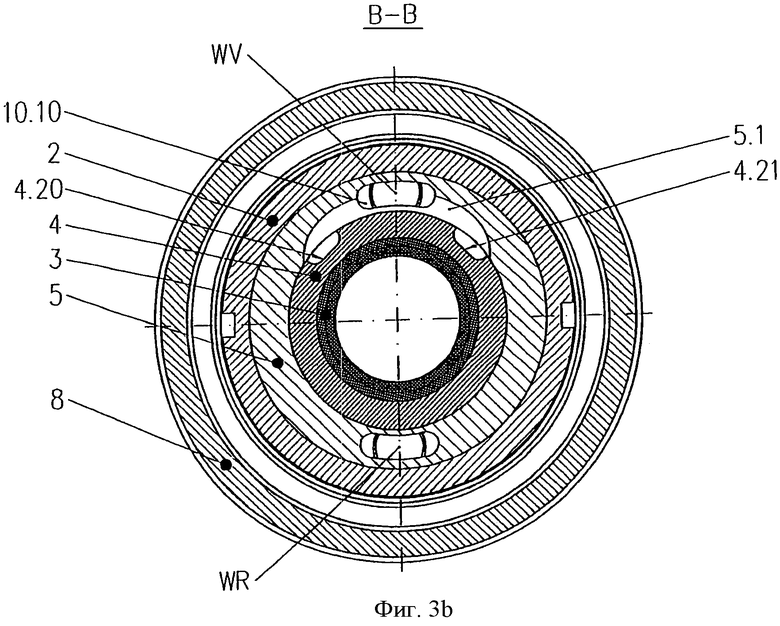

фиг.4 - отдельные изображения сопла на фиг.3 (слева вверху: вид сверху спереди; справа вверху: вид в продольном разрезе; справа внизу: вид сбоку);

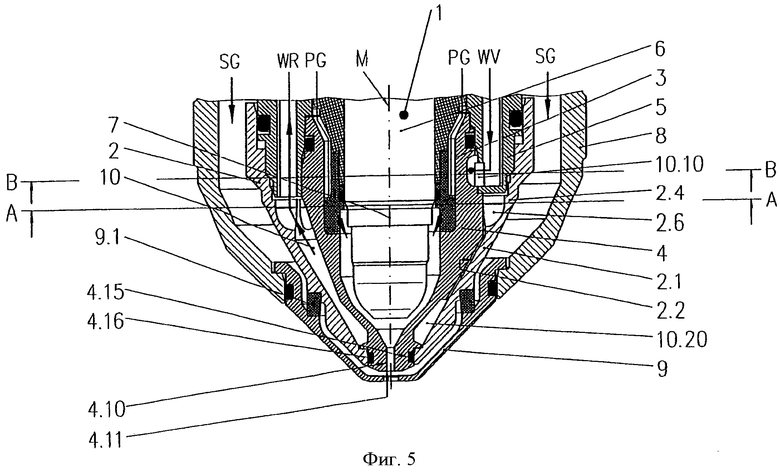

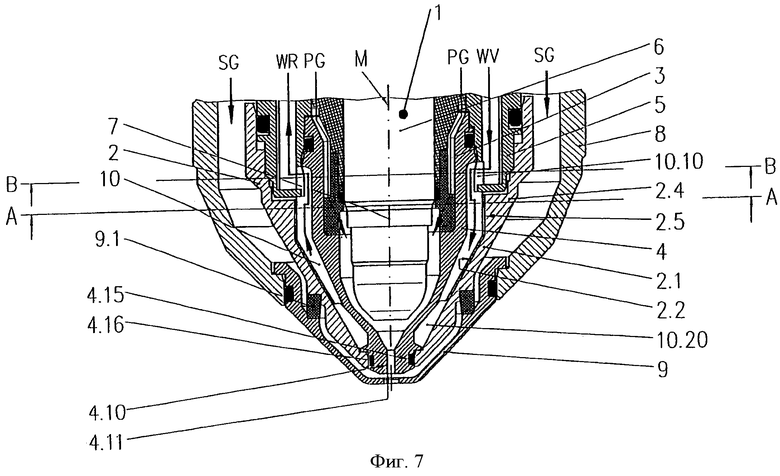

фиг.5 - вид в продольном разрезе на головку плазменной горелки с магистралью для плазмы и вторичного газа, соплом и крышкой сопла согласно другому особому варианту выполнения настоящего изобретения;

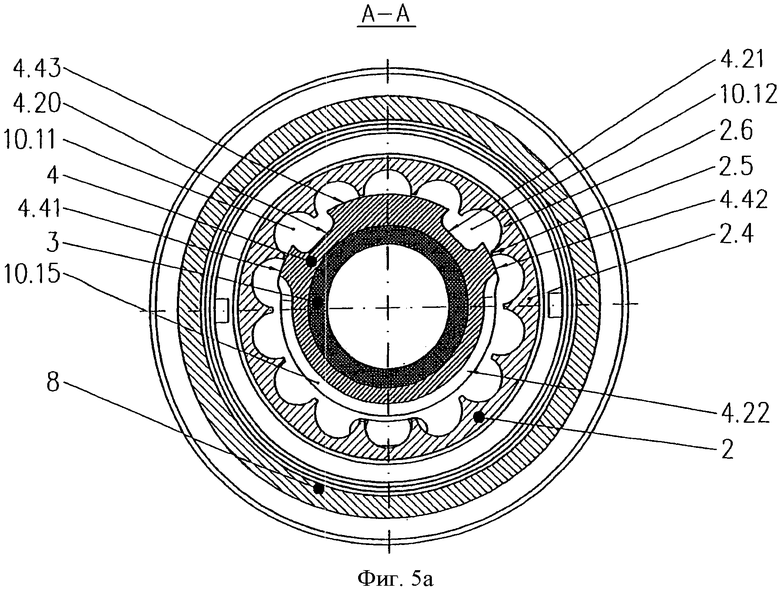

фиг.5a - изображение в разрезе по A-A на фиг.5;

фиг.5b - изображение в разрезе по B-B на фиг.5;

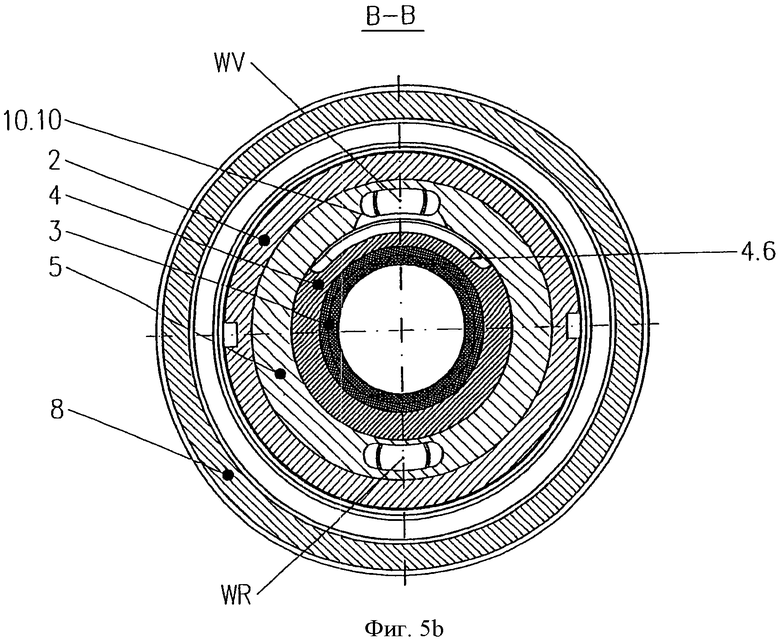

фиг.6 - отдельные изображения сопла на фиг.5 (слева вверху: вид сверху спереди; справа вверху: вид в продольном разрезе; справа внизу: вид сбоку);

фиг.7 - вид в продольном разрезе на головку плазменной горелки с магистралью для плазмы и вторичного газа, соплом и крышкой сопла согласно другому особому варианту выполнения настоящего изобретения;

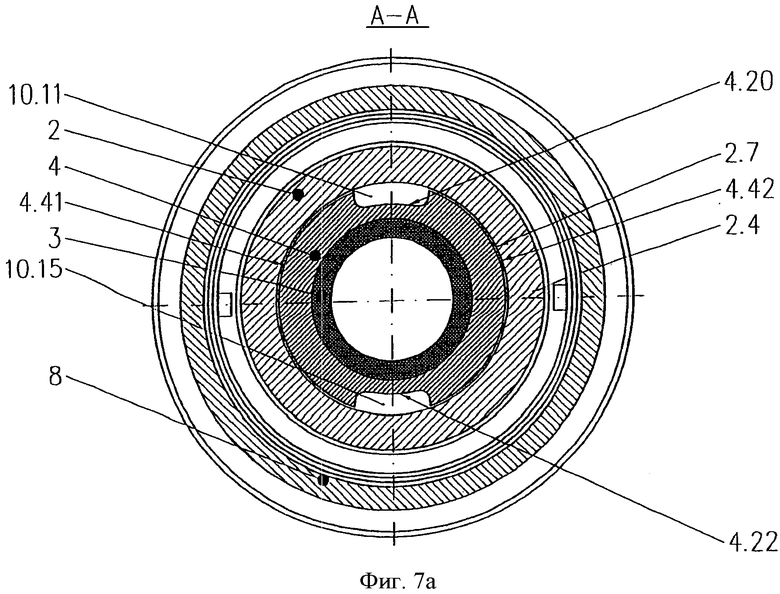

фиг.7a - изображение в разрезе по A-A на фиг.7;

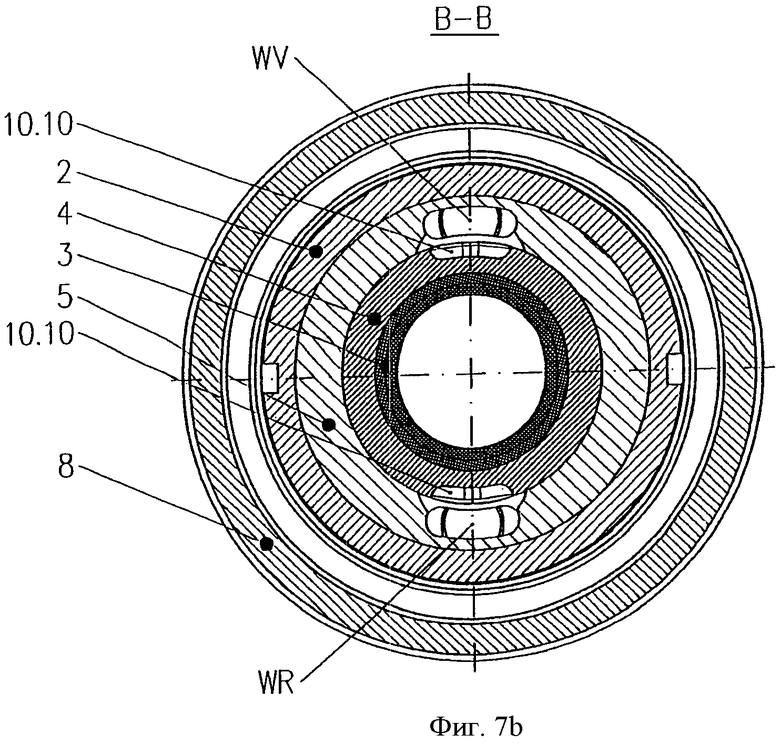

фиг.7b - изображение в разрезе по B-B на фиг.7;

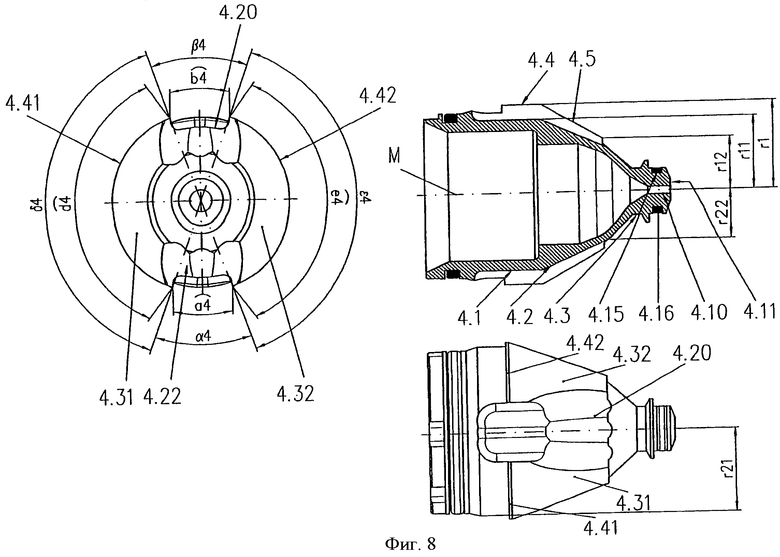

фиг.8 - отдельные изображения сопла на фиг.7 (слева вверху: вид сверху спереди; справа вверху: вид в продольном разрезе; справа внизу: вид сбоку);

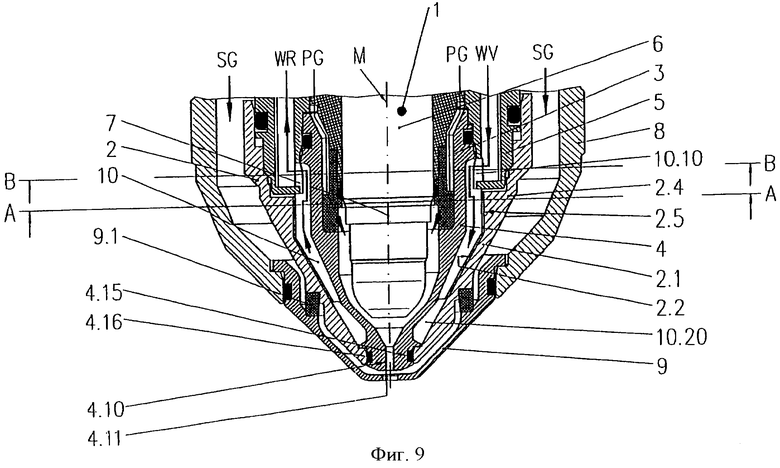

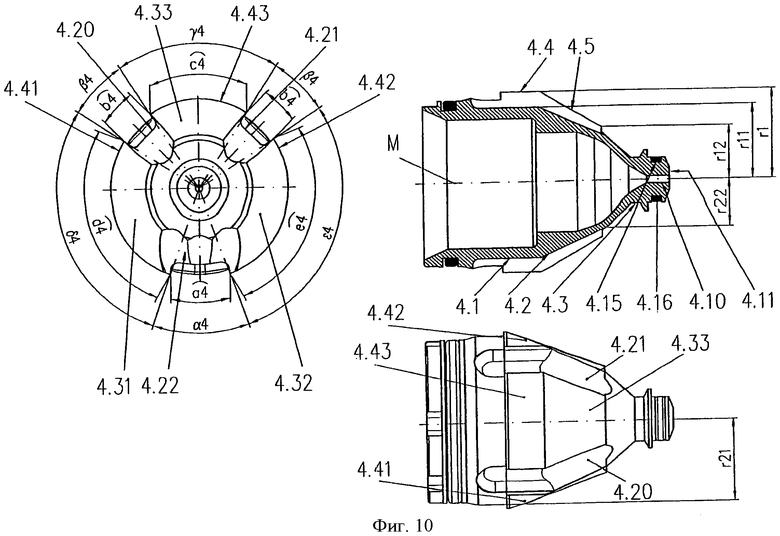

фиг.9 - вид в продольном разрезе на головку плазменной горелки с магистралью для плазмы и вторичного газа, соплом и крышкой сопла согласно другому особому варианту выполнения настоящего изобретения;

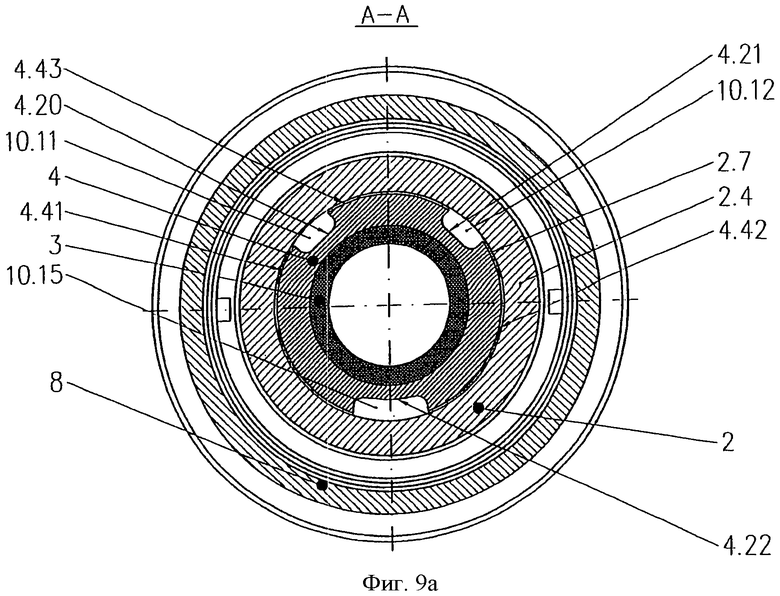

фиг.9a - изображение в разрезе по A-A на фиг.9;

фиг.9b - изображение в разрезе по B-B на фиг.9;

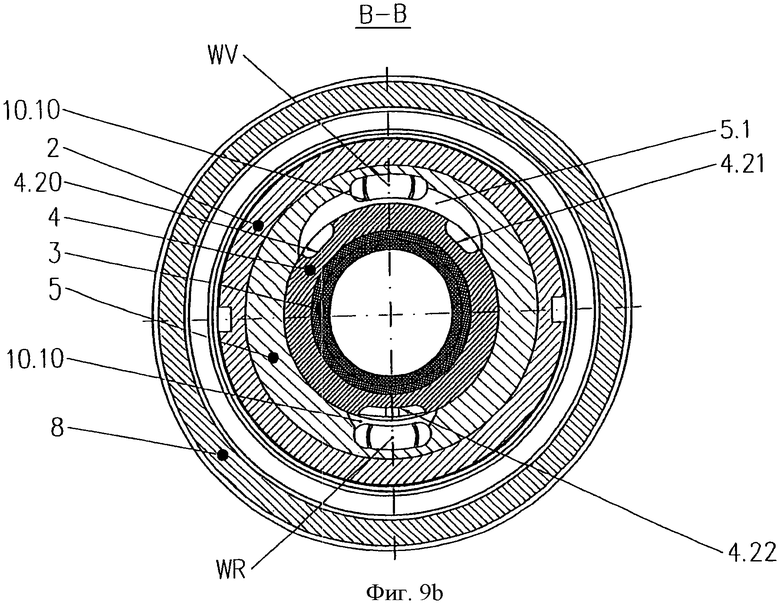

фиг.10 - отдельные изображения сопла на фиг.9 (слева вверху: вид сверху спереди; справа вверху: вид в продольном разрезе: справа внизу: вид сбоку);

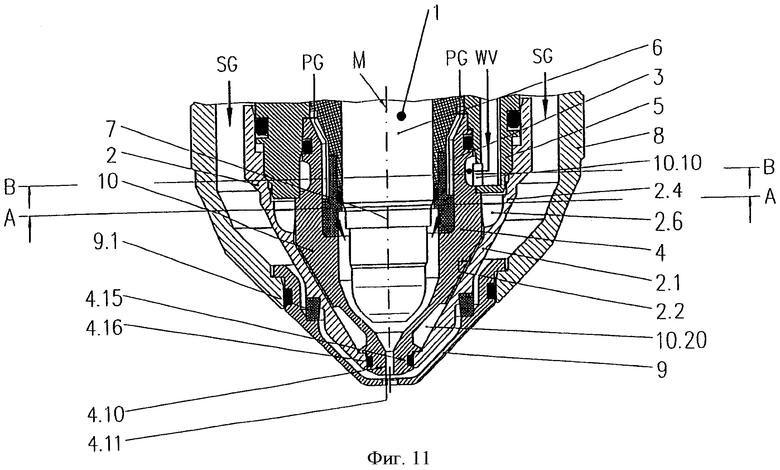

фиг.11 - вид в разрезе на головку плазменной горелки с магистралью для плазмы и вторичного газа и соплом согласно другому особому варианту выполнения настоящего изобретения;

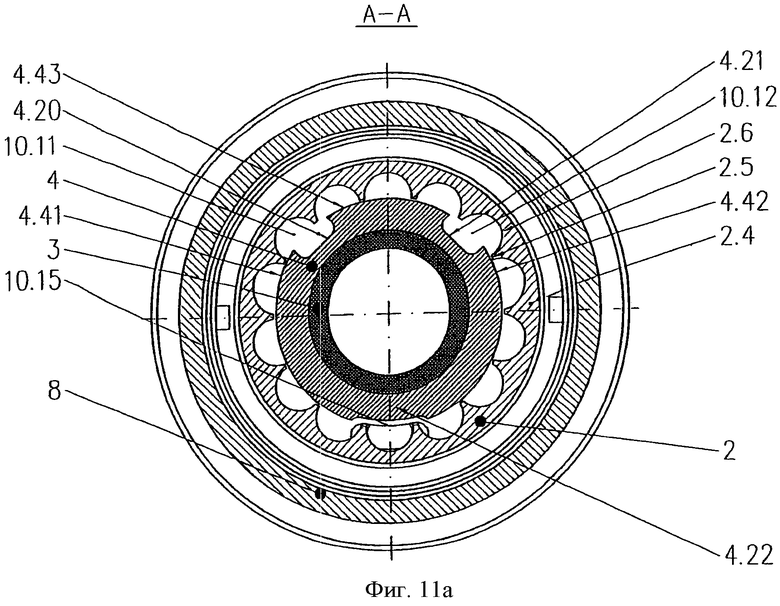

фиг.11a - изображение в разрезе по A-A на фиг.11;

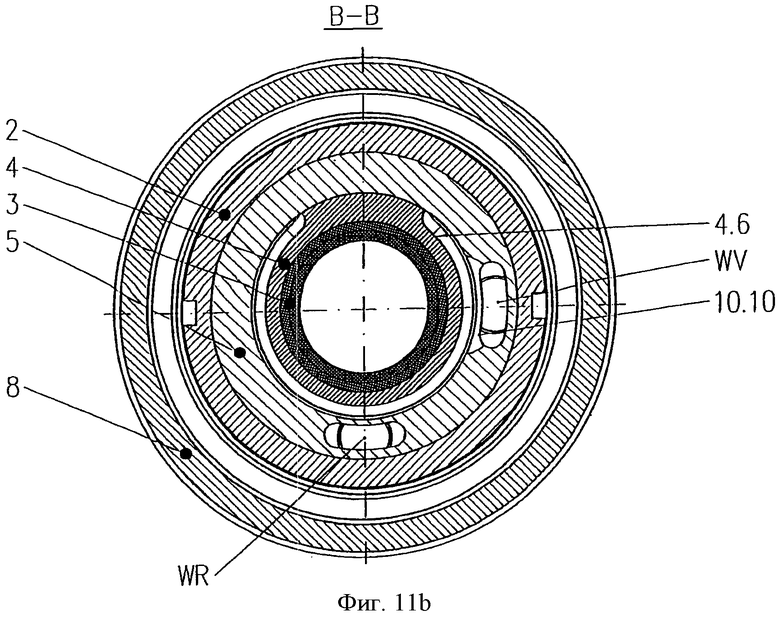

фиг.11b - изображение в разрезе по B-B на фиг.11;

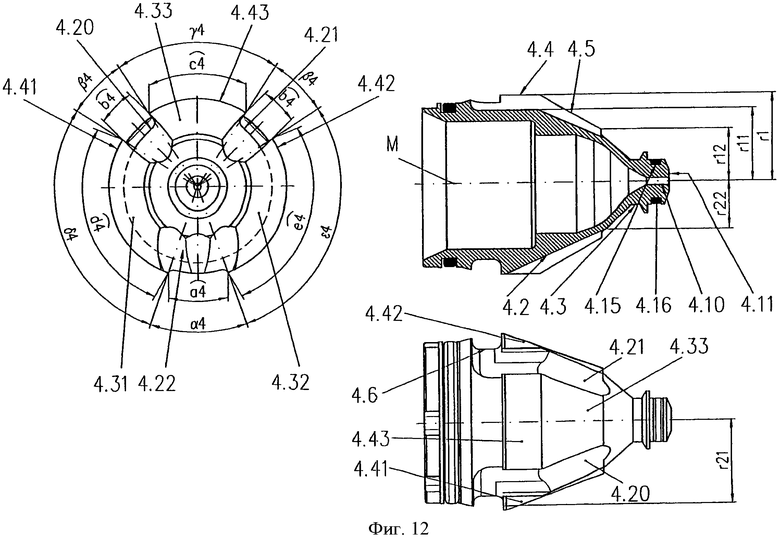

фиг.12 - отдельные изображения сопла на фиг.11 (слева вверху: вид сверху спереди; справа вверху: вид в продольном разрезе; справа внизу: вид сбоку);

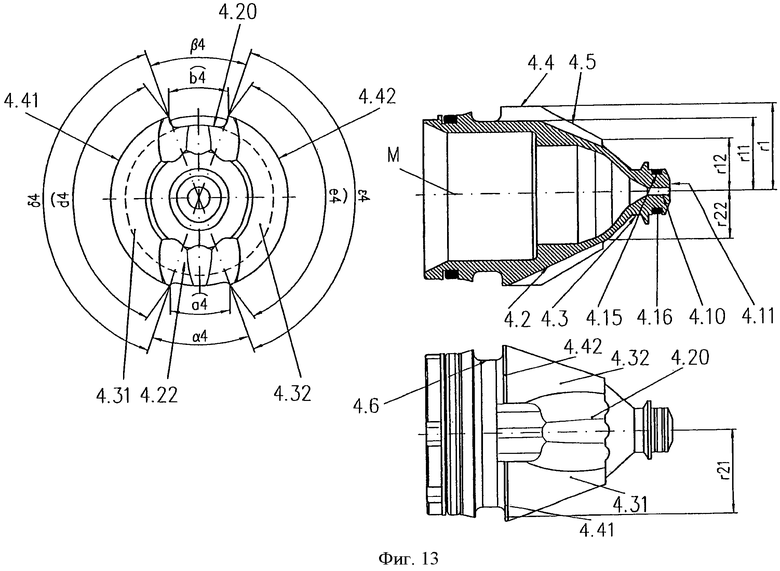

фиг.13 - отдельные изображения сопла согласно другому особому варианту выполнения изобретения (слева вверху: вид сверху спереди: справа вверху: вид в продольном разрезе; справа внизу: вид сбоку);

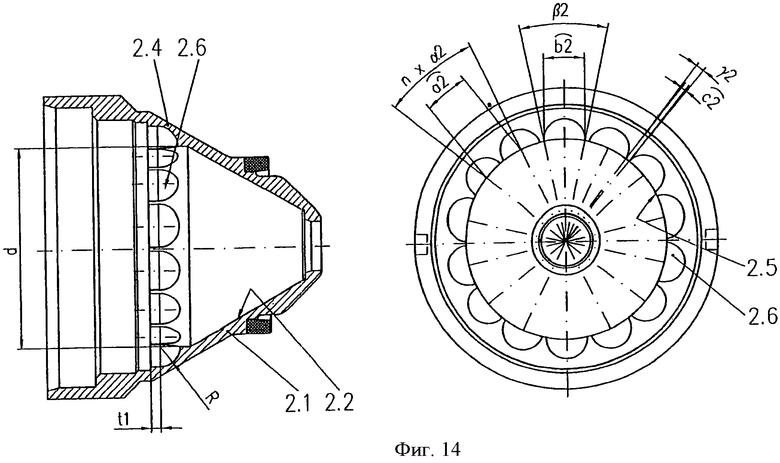

фиг.14 - отдельные изображения крышки сопла на фигурах 1, 3, 5 и 11 (слева: вид в продольном разрезе; справа: вид сверху спереди);

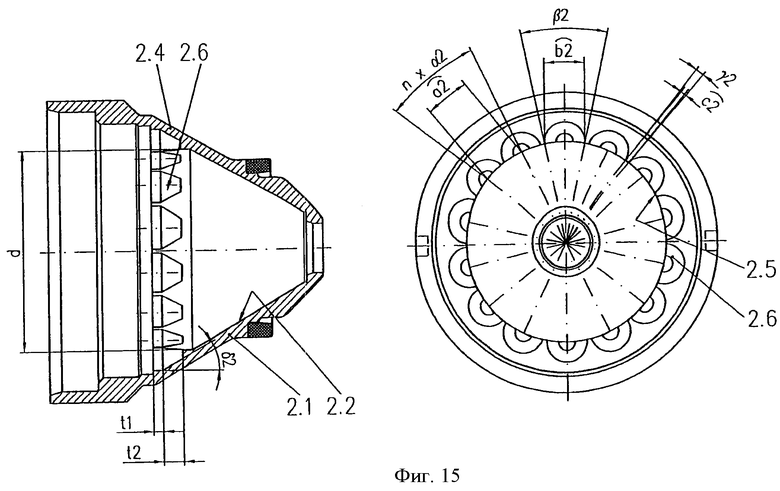

фиг.15 - отдельные изображения крышки сопла согласно другому варианту выполнения изобретения (слева: вид в продольном разрезе; справа: вид сверху спереди);

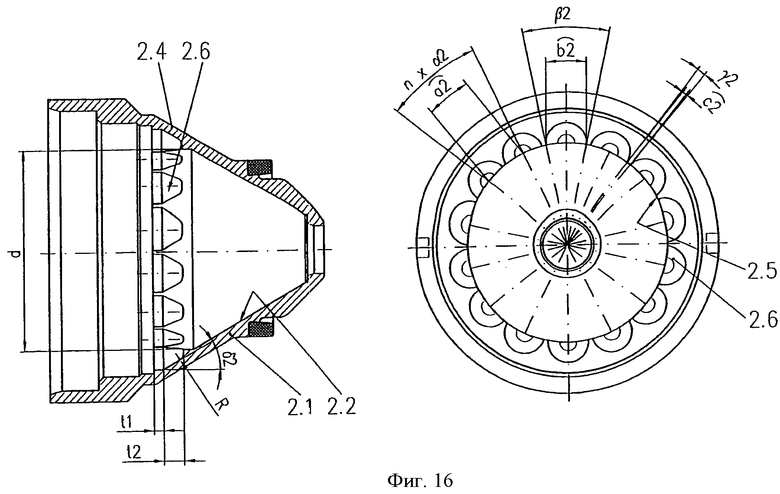

фиг.16 - отдельные изображения крышки сопла согласно другому специальному варианту выполнения настоящего изобретения (слева: вид в продольном разрезе; справа: вид сверху спереди).

Ниже в описании будут представлены варианты выполнения, предусматривающие, по меньшей мере, одну канавку для подачи жидкости, в данном случае охлаждающей жидкости, и одну канавку для отвода жидкости, в данном случае охлаждающей жидкости. Однако изобретение ими не ограничивается. Также возможна обратная последовательность канавок для подачи и отвода жидкости.

Показанная на фиг.1 головка 1 плазменной горелки удерживает вместе с электрододержателем 6 электрод 7, в данном случае с помощью резьбы (не показана). Электрод выполнен пластинчатым. В плазменной горелке может применяться, например, воздух или кислород в качестве плазмообразующего газа. Сопло 4 расположено в по существу цилиндрическом держателе 5. Крышка 2 сопла, закрепленная резьбой (не показана) на головке 1 плазменной горелки, фиксирует положение сопла 4 и образует вместе с ним камеру 10 для охлаждающей жидкости. Камера 10 для охлаждающей жидкости герметизирована между соплом 4 и его крышкой 2 с помощью уплотнения в виде сплошного кольца, расположенного в канавке 4.15 сопла 4.

Охлаждающая жидкость, например вода или разбавленный водой антифриз, протекает через камеру 10 для охлаждающей жидкости от отверстия в магистрали WV для подачи охлаждающей жидкости до отверстия в магистрали WR для отвода охлаждающей жидкости, при этом отверстия расположены со смещением на 180° по отношению друг к другу.

В известных из уровня техники плазменных горелках постоянно происходит перегрев сопла 4 на участке отверстия 4.10. Также перегрев может происходить и между цилиндрическим участком сопла 4 и держателем 5 сопла. Это относится, в частности, к плазменным горелкам, которые эксплуатируются с большим контрольным током или косвенным способом. Это проявляется в изменении цвета меди через короткое время эксплуатации. Уже при токах 40 A происходит изменение цвета через короткое время (например, 5 минут). Кроме того, избыточная нагрузка приходится на уплотненный участок между соплом 4 и его крышкой 2, что ведет к повреждению сплошного кольца 4.16 и, следовательно, к разгерметизации и утечке охлаждающей жидкости. Исследования показали, что такой эффект происходит особенно на обращенной к магистрали для отвода охлаждающей жидкости стороне сопла 4. Предполагается, что термически максимально нагруженный участок, отверстие 4.10 сопла 4, недостаточно охлаждается, так как охлаждающая жидкость недостаточно омывает расположенную наиболее близко к отверстию сопла часть 10.20 камеры для охлаждающей жидкости и/или, в частности, полностью не доходит до этой части на стороне, обращенной к магистрали для отвода охлаждающей жидкости.

В плазменной горелке, представленной на фиг.1, охлаждающая жидкость поступает почти перпендикулярно продольной оси головки 1 плазменной горелки от держателя 5 сопла в само сопло 4 и далее в камеру 10 для охлаждающей жидкости. Для этого в отклоняющем отсеке 10.10 камеры 10 для охлаждающей жидкости последняя изменяет свое параллельное продольной оси направление в отверстии магистрали WV для подачи охлаждающей жидкости плазменной горелки на направление к первому участку 4,1 сопла (см. фиг.2), являющееся почти перпендикулярным продольной оси головки 1 плазменной головки. После этого охлаждающая жидкость протекает через камеру 10.11, образованную канавкой 4.20 для подачи охлаждающей жидкости (см. фиг.1a, 1b, 2) сопла 4 и крышкой 2, попадает на участок 10.20 камеры 10 для охлаждающей камеры, охватывающий отверстие 4.10 сопла, и омывает сопло 4. Затем охлаждающая жидкость возвращается через камеру 10.15, образованную канавкой 4.22 для отвода охлаждающей жидкости сопла 4 и крышкой 2 сопла, в магистраль WR для отвода охлаждающей жидкости, при этом переход происходит по существу параллельно продольной оси головки плазменной горелки.

Кроме того, головка 1 плазменной горелки оснащена держателем 8 для защитной крышки сопла и защитной крышкой 9. Через этот участок проходит вторичный газ, охватывающий плазменную струю. Вторичный газ протекает через направляющий элемент 9.1 и может приводиться им во вращение.

На фиг.1a показан разрез по A-A плазменной горелки на фиг.1. Из него видно, каким образом камера 10.11, образованная канавкой 4.20 для подачи охлаждающей жидкости сопла 4 и крышкой 2 сопла, посредством участков 4.41, 4.42 на выступающих частях 4.31, 4.32 сопла 4 в сочетании с внутренней поверхностью 2.5 крышки 2 сопла исключает переток между магистралью для подачи охлаждающей жидкости и магистралью для отвода охлаждающей жидкости. Для того чтобы в любом положении сопла 4 относительно его крышки 2 исключался переток охлаждающей жидкости, длина дуг d4, e4 на участках 4.41, 4.42 выступающих частей 4.31, 4.32 сопла 4 должна быть, по меньшей мере, равна длине дуги b2 обращенных к соплу выемок 2,6 крышки 2 сопла (см. фиг.14-16).

Таким образом, достигается эффективное охлаждение сопла 4 в зоне его наконечника и предупреждается термическая перегрузка. При этом обеспечивается положение, в котором в отсек 10.20 камеры 10 для хладагента поступает по возможности большое количество охлаждающей жидкости. Во время экспериментов более не наблюдалось изменения цвета сопла в зоне его отверстия 4.10. Также не нарушалась герметичность между соплом 4 и его крышкой 2 и сплошное кольцо 4.16 не перегревалось.

На фиг.1b представлено изображение в разрезе по B-B головки плазменной горелки, представленной на фиг.1, на котором можно видеть плоскость расположения отклоняющего отсека 10.10.

На фиг.2 изображено сопло 4 головки плазменной горелки на фиг.1. Оно содержит отверстие 4.10 для выхода плазменной струи на наконечнике 4.11 сопла, первый участок 4.1, наружная поверхность 4.4 которого выполнена по существу цилиндрической, и второй примыкающий к первому со стороны наконечника 4.11 сопла участок 4.2, наружная поверхность 4.5 которого сужается в направлении к наконечнику 4.11 сопла по существу на конус. Канавка 4.20 для подачи охлаждающей жидкости проходит частично по первому участку 4.1 и по второму участку 4.2 на наружной поверхности 4.5 сопла в направлении к наконечнику 4.11 сопла и заканчивается перед цилиндрической наружной поверхностью 4.3. Канавка 4.22 для отвода охлаждающей жидкости проходит по второму участку 4.2 сопла 4. Центр канавки 4.20 для подачи охлаждающей жидкости и центр канавки 4.22 для отвода охлаждающей жидкости расположены по периметру сопла 4 со смещением на 180° относительно друг друга. Ширина α4 канавки 4.22 для отвода охлаждающей жидкости в направлении к периметру составляет около 250°. Между канавкой 4.20 для подачи охлаждающей жидкости и канавкой 4.22 для отвода охлаждающей жидкости находятся выступающие наружу части 4.31 и 4.32 с относящимися к ним участками 4.41, 4.42.

На фиг.3 изображена плазменная горелка, аналогичная плазменной горелке на фиг.1, но соответствующая другому особому варианту выполнения. Сопло 4 содержит две канавки 4.20, 4.21 для подачи охлаждающей жидкости. Также и здесь охлаждающая жидкость поступает от держателя 5 сопла в сопло 4 и далее в камеру 10 для охлаждающей жидкости почти перпендикулярно продольной оси головки 1 плазменной горелки. Для этого в отклоняющем отсеке 10.10 камеры 10 для охлаждающей жидкости эта жидкость изменяет свое параллельное продольной оси направление в отверстии магистрали WV для подачи охлаждающей жидкости плазменной горелки на направление к первому участку 4.1 сопла, являющееся почти перпендикулярным продольной оси головки 1 плазменной горелки. После этого охлаждающая жидкость течет по канавке 5.1 в держателе 5 сопла в обе камеры 10.11, 10.12, образованные канавками 4.20, 4.21 для подачи охлаждающей жидкости сопла 4 и крышкой 2 сопла, на участке 10.20 камеры 10 для охлаждающей жидкости, охватывающем отверстие 4.10 сопла, и омывает сопло 4. Затем охлаждающая жидкость поступает обратно через камеру 10.15, образованную канавкой 4.22 для отвода охлаждающей жидкости и соплом 4, в магистраль WR для отвода охлаждающей жидкости, при этом переход происходит по существу параллельно продольной оси головки плазменной горелки.

На фиг.3a показан разрез по A-A плазменной горелки, направленной на фиг.3, при этом видно, как камеры 10.11, 10.12, образованные канавками 4.20, 4.21 сопла 4 и крышкой 2 сопла, посредством участков 4.41, 4.42 выступающих частей 4.31, 4.32 сопла 4 в сочетании с внутренней поверхностью 2.5 крышки 2 сопла исключают переток между магистралью для подачи охлаждающей жидкости и магистралью для отвода охлаждающей жидкости. Одновременно исключается переток между камерами 10.11, 10.12 посредством участка 4.43 выступающей части 4.33. Для того чтобы в любом положении сопла 4 относительно его крышки 2 исключался переток охлаждающей жидкости, длина дуг d4, e4 на участках 4.41, 4.42 сопла 4 должна быть, по меньшей мере, равна длине дуги b2 обращенных к соплу выемок 2.6 крышки 2 сопла (см. фиг.14-16).

На фиг.3b показан разрез по B-B плазменной горелки, представленной на фиг.3, на котором можно видеть плоскость расположения отклоняющего отсека 10.10 и соединение обеих канавок 4.20, 4.21 для подачи охлаждающей жидкости с помощью канавки 5.1 в держателе 5 сопла.

На фиг.4 изображено сопло 4 головки плазменной горелки, представленной на фиг.3. Оно содержит отверстие 4.10 для выхода плазменной струи на наконечнике 4.11 сопла, первый участок 4.1, наружная поверхность 4.4 которого выполнена по существу цилиндрической, и второй примыкающий к первому участку на стороне наконечника 4.11 сопла участок 4.2, наружная поверхность 4.5 которого сужается в направлении к наконечнику 4.11 сопла по существу на конус. Канавки 4.20, 4.21 для подачи охлаждающей жидкости проходят частично по первому участку 4.1 и по второму участку 4.2 на наружной поверхности 4.5 сопла 4 в направлении к наконечнику 4.11 сопла и заканчиваются перед цилиндрической наружной поверхностью 4.3. Канавка 4.22 для отвода охлаждающей жидкости проходит по второму участку 4.2 сопла 4. Ширина α4 канавки 4.22 для отвода охлаждающей жидкости в направлении к периметру составляет около 190°. Между канавками 4.20, 4.21 для подачи охлаждающей жидкости и канавкой 4.22 для отвода охлаждающей жидкости находятся выступающие наружу части 4.31, 4.32 с относящимися к ним участками 4.41, 4.42, 4.43.

На фиг.5 показана плазменная горелка, которая выполнена аналогично горелке, представленной на фиг.3, но соответствует другому особому варианту выполнения. Сопло 4 содержит две канавки 4.20, 4.21 для подачи охлаждающей жидкости (см. фиг.5a). Также и здесь охлаждающая жидкость поступает почти перпендикулярно продольной оси головки 1 плазменной горелки от держателя 5 сопла в сопло 4 и далее в камеру 10 для охлаждающей жидкости. Для этого в отклоняющем отсеке 10.10 камеры 10 для охлаждающей жидкости последняя изменяет направление с параллельного продольной оси направления в отверстии магистрали WV для подачи охлаждающей жидкости плазменной горелки на направление к первому участку 4.1 сопла, являющееся почти перпендикулярным продольной оси головки 1 плазменной горелки. Затем охлаждающая жидкость движется по канавке 4.6 сопла 4 в обе камеры 10.11, 10.12, образованные канавками 4.20, 4.21 для подачи охлаждающей жидкости сопла 4 и крышкой 2 сопла, на участке 10.20 камеры 10 для охлаждающей жидкости, охватывающем отверстие 4.10 сопла, и омывает сопло. Затем охлаждающая жидкость течет обратно через камеру 10.15, образованную канавкой 4.22 для отвода охлаждающей жидкости сопла 4 и крышкой 2 сопла, в магистраль WR для отвода охлаждающей жидкости, при этом переход происходит по существу параллельно продольной оси головки 1 плазменной горелки.

На фиг.5a показан разрез по A-A плазменной горелки на фиг.5, на котором видно, как камеры 10.11, 10.12, образованные канавками 4.20, 4.21 для подачи охлаждающей жидкости сопла 4 и крышкой 2 сопла, с помощью участков 4.41, 4.42 выступающих частей 4.31, 4.32 сопла 4 в сочетании с внутренней поверхностью 2.5 крышки 2 сопла исключают переток между магистралью для подачи охлаждающей жидкости и магистралью для отвода охлаждающей жидкости. Одновременно исключается переток между камерами 10.11 и 10.12 с помощью участка 4.43 выступающей части 4.33. Для того, чтобы в любом положении сопла 4 относительно его крышки 2 можно было исключить переток охлаждающей жидкости, длина дуг d4, e4 участков 4.41, 4.42 сопла 4 должна быть, по меньшей мере, равна длине дуги b2 обращенных к соплу выемок 2.6 крышки 2 сопла.

На фиг.5b показан разрез по B-B плазменной горелки, представленной на фиг.5, на котором можно видеть плоскость расположения отклоняющего отсека 10.10 и соединение с двумя магистралями для подачи охлаждающей жидкости с помощью канавки 4.6 в сопле 4.

На фиг.6 изображено сопло 4 головки плазменной горелки, представленной на фиг.5. Оно содержит отверстие 4.10 для выхода плазменной струи на наконечнике 4.11 сопла, первый участок 4.1, наружная поверхность которого выполнена по существу цилиндрической, и второй примыкающий к нему на стороне наконечника 4.11 сопла участок 4.2, наружная поверхность 4.5 которого сужается в направлении к наконечнику 4.11 сопла по существу на конус. Канавки 4.20, 4.21 для подачи охлаждающей жидкости проходят частично по первому участку 4.1 и по второму участку 4.2 на наружной поверхности 4.5 сопла 4 в направлении к наконечнику 4.11 сопла и заканчиваются перед цилиндрической поверхностью 4.3. Канавка 4.22 для отвода охлаждающей жидкости проходит по второму участку 4.2 сопла 4

Ширина α4 канавки 4.22 для отвода охлаждающей жидкости составляет в направлении к периметру около 190°. Между канавками 4.20, 4.21 для подачи охлаждающей жидкости и канавкой 4.22 для отвода охлаждающей жидкости находятся выступающие наружу части 4.31, 4.32, 4.33 с относящимися к ним участками 4.41, 4.42. Канавки 4.20, 4.21 для подачи охлаждающей жидкости сообщены между собой канавкой 4.6 сопла.

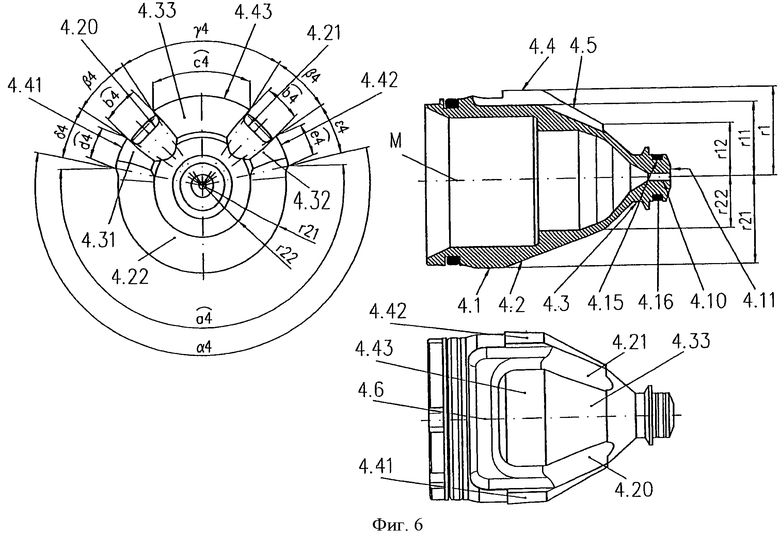

На фиг.7 показана головка плазменной горелки согласно другому специальному варианту выполнения изобретения. Также и в этом случае охлаждающая жидкость подается почти перпендикулярно продольной оси головки 1 плазменной горелки от держателя 5 сопла в это сопло и далее в камеру 10 для охлаждающей жидкости. Для этого в отклоняющем отсеке 10.10 камеры 10 для охлаждающей жидкости эта жидкость изменяет параллельное продольной оси направление в отверстии магистрали WV для подачи охлаждающей жидкости на направление в сторону первого участка 4.1, являющееся почти перпендикулярным продольной оси головки 1 плазменной горелки. Затем охлаждающая жидкость течет через камеру 10.11 (см. фиг.7a), образованную канавкой 4.20 для подачи охлаждающей жидкости сопла 4 и крышкой 2 сопла, на участке 10.20 камеры 10 для охлаждающей жидкости, охватывающем отверстие 4.10 сопла, и омывает здесь сопло 4. После этого охлаждающая жидкость возвращается через камеру 10.15, образованную канавкой 4.22 для отвода охлаждающей жидкости сопла 4 и его крышкой 2, в магистраль WR для отвода охлаждающей жидкости, причем переход происходит здесь почти перпендикулярно продольной оси головки плазменной горелки посредством отклоняющего отсека 10.10.

На фиг.7a показан разрез по A-A плазменной горелки на фиг.7, на котором можно видеть, как камера 10.11, образованная канавкой 4.20 для охлаждающей жидкости сопла 4 и его крышкой 2, с помощью участков 4.41, 4.42 выступающих частей 4.31, 4.32 сопла 4 в сочетании с внутренней поверхностью крышки 2 сопла предупреждает переток между магистралью для подачи охлаждающей жидкости и магистралью для отвода охлаждающей жидкости.

На фиг.7b показан разрез по B-B головки плазменной горелки, представленной на фиг.7, на котором можно видеть плоскость расположения отклоняющего отсека 10.10.

На фиг.8 показано сопло головки плазменной горелки на фиг.7. Оно содержит отверстие 4.10 для выхода плазменной струи на наконечнике 4.11 сопла, первый участок 4.1, наружная поверхность 4.4 выполнена по существу цилиндрической, и второй, примыкающий к первому участку на стороне наконечника 4.11 сопла участок 4.2, наружная поверхность 4.5 которого сужается в направлении к наконечнику 4.11 сопла по существу на конус. Канавка 4.20 для подачи охлаждающей жидкости и канавка 4.22 для отвода охлаждающей жидкости проходят частично по первому участку 4.1 и по второму участку 4.2 на наружной поверхности 4.5 сопла 4 в направлении к наконечнику 4.11 сопла и заканчиваются перед цилиндрической наружной поверхностью 4.3. Центр канавки 4.20 для подачи охлаждающей жидкости и центр канавки 4.22 для отвода охлаждающей жидкости расположены по периметру сопла 4 со смещением между собой на 180° и являются равновеликими. Между канавкой 4.20 для подачи охлаждающей жидкости и канавкой 4.22 для отвода охлаждающей жидкости находятся выступающие наружу части 4.31, 4.32 с относящимися к ним участками 4.41, 4.42.

На фиг.9 показана головка плазменной горелки согласно другому специальному варианту выполнения изобретения. Сопло 4 содержит две канавки 4.20, 4.21 для подачи охлаждающей жидкости. Здесь также охлаждающая жидкость подается почти перпендикулярно продольной оси головки 1 плазменной горелки от держателя 5 сопла в это сопло и далее в камеру 10 для охлаждающей жидкости. Для этого в отклоняющем отсеке 10.10 камеры 10 для охлаждающей жидкости последняя изменяет параллельное продольной оси направление в отверстии магистрали WV для подачи охлаждающей жидкости плазменной горелки на направление к первому участку 4.1 сопла, являющееся почти перпендикулярным продольной оси головки 1 плазменной горелки. Затем охлаждающая жидкость течет по канавке 5.1 в держателе 5 сопла в обе камеры 10.11, 10.12, образованные канавками 4.20, 4.21 для подачи охлаждающей жидкости сопла 4 и его крышкой 2, на участке 10.20, охватывающем отверстие 4.10, и омывает здесь сопло 4. Затем охлаждающая жидкость возвращается через камеру 10.15, образованную канавкой 4.22 для отвода охлаждающей жидкости сопла 4 и его крышкой 2, в магистраль WR для отвода охлаждающей жидкости, при этом переход происходит почти перпендикулярно продольной оси головки плазменной горелки с помощью отклоняющего отсека 10.10.

На фиг.9a показан разрез по A-A плазменной горелки, представленной на фиг.9, на котором можно видеть, как камеры 10.11, 10. 12, образованные канавками 4.20, 4.21 для подачи охлаждающей жидкости сопла 4 и его крышкой 2, с помощью участков 4.41, 4.42 выступающих частей 4.31, 4.32 сопла 4 вместе с внутренней поверхностью крышки 2 сопла исключают переток между магистралью для подачи охлаждающей жидкости и магистралью для отвода охлаждающей жидкости. Одновременно исключается переток между камерами 10.11, 10.12 с помощью участка 4.43 выступающей части 4.33.

На фиг.9b показан разрез по B-B головки плазменной горелки на фиг.9, на котором можно видеть плоскость расположения отклоняющих отсеков 10.10 и соединение обеих канавок 4.20, 4.21 для подачи охлаждающей жидкости с помощью канавки 5.1 в держателе 5 сопла.

На фиг.10 изображено сопло 4 головки плазменной горелки, представленной на фиг.9. Оно содержит отверстие 4.10 для выхода плазменной струи на наконечнике 4.11 сопла, первый участок 4.1, наружная поверхность 4.4 которого выполнена по существу цилиндрической, и примыкающий к нему на стороне наконечника 4.11 сопла второй участок 4.2, наружная поверхность 4.5 которого сужается в направлении к наконечнику 4.11 сопла по существу на конус. Канавки 4.20, 4.21 для подачи охлаждающей жидкости проходят частично по первому участку 4.1 и по второму участку 4.2 на наружной поверхности 4.5 сопла 4 в направлении к наконечнику 4.11 сопла и заканчиваются перед цилиндрической поверхностью 4.3. Канавка 4.22 для отвода охлаждающей жидкости проходит по второму участку 4.2 и по первому участку 4.1 на наружной поверхности 4.5 сопла 4. Между канавками 4.20, 4.21 для подачи охлаждающей жидкости и канавкой 4.22 для отвода охлаждающей жидкости находятся выступающие наружу части 4.31, 4.32, 4.33 с относящимися к ним участками 4.41, 4.42, 4.43.

На фиг.11 показана головка плазменной горелки, аналогичная головке согласно фиг.5, но соответствующая другому специальному варианту выполнения изобретения. Отверстия в магистрали WV для подачи охлаждающей жидкости и в магистрали для отвода охлаждающей жидкости расположены со смещением относительно друг друга на угол 90°. Сопло 4 содержит две канавки 4.20, 4.21 для подачи охлаждающей жидкости и канавку 4,6, расположенную в направлении к периметру первого участка 4.1 по всему периметру и сообщающую между собой канавки для подачи охлаждающей жидкости. Охлаждающая жидкость подается почти перпендикулярно продольной оси головки 1 плазменной горелки от держателя 5 сопла в это сопло и далее в камеру 10 для охлаждающей жидкости. Для этого в отклоняющем отсеке 10.10 камеры 10 для охлаждающей жидкости последняя изменяет параллельное продольной оси направление в отверстии магистрали WV для подачи охлаждающей жидкости плазменной горелки на направление к первому участку 4.1 сопла, являющееся почти перпендикулярным продольной оси головки 1 плазменной горелки. Затем охлаждающая жидкость течет по канавке 4.6, расположенной в направлении к периметру первого участка 4.1 сопла 4 по части периметра между канавками 4.20, 4.21, т.е. под углом около 300°, в обе камеры 10.11, 10.12., образованные канавками 4.20, 4.21 сопла 4 и ее крышкой 2, на участке 10.20, охватывающем отверстие 4.10 сопла, и омывает здесь сопло 4. После этого охлаждающая жидкость возвращается через камеру 19.15, образованную канавкой 4.22 для отвода охлаждающей жидкости сопла 4 и его крышкой 2, в магистраль WR для отвода охлаждающей жидкости, при этом переход происходит по существу параллельно продольной оси головки плазменной горелки.

На фиг.11a показан разрез по A-A плазменной горелки согласно фиг.11, на котором можно видеть, как камеры 10.11, 10.12, образованные канавками 4.20, 4.21 для подачи охлаждающей жидкости сопла 4 и его крышкой 2, с помощью участков 4.41, 4.42 выступающих частей 4.31, 4.32 сопла 4 в сочетании с внутренней поверхностью 2.5 крышки 2 сопла исключают переток между магистралью для подачи охлаждающей жидкости и магистралью для отвода охлаждающей жидкости. Одновременно переток между камерами 10.11, 10.12 исключается посредством участка 4.43 выступающей части 4.33. Для того чтобы в любом положении сопла 4 относительно его крышки 2 не происходило перетока охлаждающей жидкости, длина дуг d4, e4 участков 4.31, 4.42 сопла 4 должна быть, по меньшей мере, равна длине дуги b2 выемок 2.5 крышки 2, обращенных в сторону сопла.

На фиг.11b показан разрез по B-B плазменной горелки согласно фиг.11, на котором можно видеть плоскость расположения отклоняющего отсека 10.10 и соединение обеих магистралей для подачи охлаждающей жидкости с помощью огибающей на угол около 300° канавки 4.6 в сопле 4 и отверстий, расположенных со смещением на 90°, для магистрали WV для подачи охлаждающей жидкости и магистрали WR для отвода охлаждающей жидкости.

На фиг.12 показано сопло 4 головки плазменной горелки согласно фиг.11. Оно содержит отверстие 4.10 для выхода плазменной струи на наконечнике 4.11 сопла, первый участок 4.1, наружная поверхность 4.4 которого выполнена по существу цилиндрической, и примыкающий к первому участку со стороны наконечника 4.11 сопла второй участок 4.2, наружная поверхность 4.5 которого сужается в направлении к наконечнику 4.11 сопла по существу на конус. Канавки 4.20, 4.21 для подачи охлаждающей жидкости проходят частично по первому участку 4.1 и по второму участку 4.2 на наружной поверхности 4.5 сопла 4 в направлении к наконечнику 4.11 сопла и заканчиваются перед цилиндрической наружной поверхностью 4.3. Канавка 4.22 для отвода охлаждающей жидкости проходит по второму участку 4.2 сопла 4. Между канавками 2.20, 4.212 для подачи охлаждающей жидкости и канавкой 4.22 для отвода охлаждающей жидкости находятся выступающие наружу части 4.31, 4.32 с относящимися к ним участками 4.41, 4.42, 4.43. Канавки 4.20, 4.21 для подачи охлаждающей жидкости сообщены между собой канавкой 4.6 сопла, проходящей в направлении к периметру первого участка 4.1 сопла 4 по части периметра между канавками 4.20, 4.21, т.е. под углом около 300°. Это эффективно особенно при охлаждении перехода между держателем 5 сопла и самого сопла 4.

На фиг.13 показано сопло согласно другому специальному варианту выполнения изобретения, которое может применяться в головке плазменной горелки согласно фиг.8. Канавка 4.20 для подачи охлаждающей жидкости сообщена с канавкой 4.6, расположенной в направлении к периметру по всему периметру. Это обеспечивает то преимущество, что отверстия для магистрали WV для подачи охлаждающей жидкости и магистрали WR для отвода охлаждающей жидкости на головке плазменной горелки не требуется располагать со смещением точно на 180°, поскольку они могут быть расположены аналогично примеру, представленному на фиг.11, со смещением на 90°. Кроме того, это эффективно для охлаждения перехода между держателем 5 сопла и самим соплом 4. Одинаковым образом можно поступить, разумеется, и в отношении канавки 4.22 для отвода охлаждающей жидкости.

На фиг.14 показана крышка 2 сопла согласно особому варианту выполнения изобретения. Крышка 2 имеет сужающуюся по существу на конус внутреннюю поверхность 2.2, которая в данном случае содержит выемки 2.6 в радиальной плоскости 14. Выемки 2.6 являются равноудаленными, располагаются по внутреннему периметру и в радиальном разрезе имеют форму полукруга.

Изображенные на фигурах 15 и 16 крышки сопла согласно другому особому варианту выполнения изобретения отличаются от варианта выполнения, представленного на фиг.14 формой выемок 2.6. Выемки 2.6 на фиг.15 выполнены, как следует из этой фигуры, в виде усеченного к носку сопла конуса, при этом на фиг.16 усеченный конус имеет некоторое закругление.

Признаки изобретения, раскрытые в описании, на чертежах и в формуле изобретения, являются существенными как взятые раздельно, так и в любом сочетании между собой при осуществлении изобретения в его разных вариантах.

Заявленное изобретение относится к соплу для плазменной горелки с жидкостным охлаждением. Заявленное сопло содержит отверстие для выхода плазменной струи на носке сопла, первый участок, наружная поверхность которого выполнена по существу цилиндрической, и примыкающий к первому участку со стороны носка сопла второй участок, наружная поверхность которого сужается в направлении к носку сопла по существу на конус, при этом предусмотрена, по меньшей мере, одна канавка для подачи жидкости, проходящая частично по первому участку и по второму участку на наружной поверхности сопла в направлении к носку сопла, а также предусмотрена одна отдельная от канавки или канавок для подачи жидкости канавка для отвода жидкости, проходящая по второму участку, или предусмотрены одна канавка для подачи жидкости, проходящая частично по первому участку и по второму участку на наружной поверхности сопла в направлении к носку сопла, и, по меньшей мере, одна отдельная от канавки для подачи жидкости канавка для отвода охлаждающей жидкости, проходящая по второму участку. Техническим результатом является эффективное охлаждение сопла в зоне его носка и предупреждение термической перегрузки. 3 н. и 13 з.п. ф-лы, 16 ил.

1. Сопло (4) для плазменной горелки с жидкостным охлаждением, содержащее отверстие (4.10) для выхода плазменной струи на наконечнике (4.11) сопла, первый участок (4.1), наружная поверхность (4.4) которого выполнена по существу цилиндрической, и второй примыкающий к первому на стороне наконечника (4.11) сопла участок (4.2), наружная поверхность (4.5) которого сужается в направлении к наконечнику (4.11) сопла по существу на конус, при этом: а) предусмотрена, по меньшей мере, одна канавка (4.20, 4.21) для подачи жидкости, проходящая по второму участку (4.2) на наружной поверхности (4.5) сопла (4) в направлении к наконечнику (4.11) сопла, а также предусмотрена одна отдельная от канавки или канавок (4.20, 4.21) для подачи жидкости канавка (4.22) для отвода жидкости, проходящая по второму участку (4.2), или б) предусмотрены одна канавка (4.20 или 4.21) для подачи жидкости, проходящая по второму участку (4.2) на наружной поверхности (4.5) сопла (4) в направлении к наконечнику (4.11) сопла, и, по меньшей мере, одна отдельная от канавки (4.20 или 4.21) для подачи жидкости канавка (4.22) для отвода охлаждающей жидкости, проходящая по второму участку (4.2), отличающееся тем, что канавка (4.20, 4.21) для подачи жидкости проходит также частично по первому участку (4.1).

2. Сопло по п.1, отличающееся тем, что канавка/канавки (4.22) для отвода жидкости проходит/проходят также частично по первому участку (4.1) на наружной поверхности сопла (4).

3. Сопло по п.1, отличающееся тем, что в случае а) предусмотрены, по меньшей мере, две канавки (4.20, 4.21) для подачи жидкости и в случае б) предусмотрены, по меньшей мере, две канавки (4.22) для отвода жидкости.

4. Сопло по любому из пп.1-3, отличающееся тем, что центр канавки (4.20) для подачи жидкости и центр канавки (4.22) для отвода жидкости расположены по периметру сопла (4) со смещением на 180° относительно друг друга.

5. Сопло по п.1, отличающееся тем, что в случае а) ширина канавки для отвода жидкости и в случае б) ширина канавки для подачи жидкости составляют в направлении к периметру от 90° до 270°.

6. Сопло по любому из пп.1-3, 5, отличающееся тем, что в случае а) на первом участке (4.1) сопла (4) располагается канавка (4.6), сообщенная с канавкой (4.20) для подачи жидкости, и в случае б) на первом участке (4.1) сопла (4) располагается канавка, сообщенная с канавкой (4.22) для отвода жидкости, в частности в случае а) канавка (4.6) проходит в направлении к периметру первого участка (4.1) сопла (4) по всему периметру, или в случае а) канавка (4.6) проходит в направлении к периметру первого участка (4.1) сопла (4) под углом от 60° до 300° и в случае б) канавка проходит в направлении к периметру первого участка (4.1) сопла (4) под углом от 60° до 300°, или в случае а) канавка (4.6) проходит в направлении к периметру первого участка (4.1) сопла (4) под углом от 90° до 270° и в случае б) канавка проходит в направлении к периметру первого участка (4.1) сопла (4) под углом от 90° до 270°.

7. Сопло по п.6, отличающееся тем, что предусмотрены: в случае а) две канавки (4.20, 4.21) для подачи жидкости и в случае б) две канавки (4.22) для отвода жидкости,

8. Сопло по п.7, отличающееся тем, что в случае а) обе канавки (4.20, 4.21) для подачи жидкости расположены по периметру сопла симметрично прямой, проходящей от центра канавки (4.22) для отвода жидкости под прямым углом через продольную ось сопла (4), и что в случае б) обе канавки для отвода жидкости расположены по периметру сопла симметрично прямой, проходящей от центра канавки для подачи жидкости под прямым углом через продольную ось сопла (4).

9. Сопло по п.8, отличающееся тем, что в случае а) центры обеих канавок (4.20, 4.21) для подачи жидкости и в случае б) центры обеих канавок для отвода жидкости расположены по периметру сопла (4) со смещением относительно друг друга на угол от 30° до 180°.

10. Сопло по п.9, отличающееся тем, что в случае а) ширина канавки (4.22) для отвода жидкости и в случае б) ширина канавки для подачи жидкости в направлении к периметру составляет от 120° до 270°.

11. Сопло по п.10, отличающееся тем, что в случае а) обе канавки (4.20, 4.21) для подачи жидкости сообщены между собой на первом участке (4.1) сопла (4) и что в случае б) обе канавки для отвода жидкости сообщены между собой на первом участке (4.1) сопла (4).

12. Сопло по п.11, отличающееся тем, что в случае а) обе канавки (4.20, 4.21) для подачи жидкости сообщены между собой на первом участке (4.1) сопла (4) канавкой (4.6) и что в случае б) обе канавки для отвода жидкости сообщены между собой на первом участке (4.1) сопла (4) канавкой, в частности в случае а) канавка (4.6) проходит над одной или обеими канавками (4.20, 4.21) для подачи жидкости и в случае б) канавка проходит над одной или обеими канавками для отвода жидкости.

13. Крышка сопла для плазменной горелки с жидкостным охлаждением, при этом крышка (2) сопла имеет сужающуюся по существу на конус внутреннюю поверхность (2.2), отличающаяся тем, что внутренняя поверхность (2.2) крышки (2) сопла содержит расположенные в радиальной плоскости, по меньшей мере, две, в частности три, выемки (2.6).

14. Головка (1) плазменной горелки, содержащая:

- сопло по любому из пп.1-12,

- держатель (5) сопла (4),

- крышку (2) сопла, предпочтительно по п.13, при этом крышка (2) сопла и сопло (4) образуют камеру (10) для охлаждающей жидкости, сообщенную через два смещенных относительно друг друга на угол от 60° до 180° отверстия с магистралью для подачи охлаждающей жидкости, соответственно магистралью для отвода охлаждающей жидкости, при этом держатель (5) сопла выполнен таким образом, что охлаждающая жидкость поступает почти перпендикулярно к продольной оси головки (1) плазменной горелки в сопло (4) и далее в камеру (10) для охлаждающей жидкости и/или почти перпендикулярно продольной оси при выходе из камеры для охлаждающей жидкости и поступлении в держатель сопла.

15. Головка (1) по п.14, отличающаяся тем, что сопло (4) содержит одну или две канавки (4.20, 4.21) для подачи охлаждающей жидкости, крышка (2) сопла содержит на своей внутренней поверхности (2.5), по меньшей мере, две, в частности три, выемки (2.6), обращенные к соплу (4), отверстия которых имеют длину, превышающую длину дуги (b2), при этом длина дуги (d4, e4) частей (4.31, 4.32) сопла (4), примыкающих в направлении к периметру к канавке/канавкам (4.20, 4.21) для подачи охлаждающей жидкости и выступающих наружу относительно канавки/канавок, для подачи охлаждающей жидкости, по меньшей мере, равна длине дуги (b2).

16. Головка (1) по п.14 или 15, отличающаяся тем, что длина (c2) дуги участка между выемками (2.6) на крышке (2) сопла составляет не более половины минимальной длины (a4) дуги канавки (4.22) для отвода охлаждающей жидкости или минимальной длины (b4) дуги канавки (канавок) (4.20 и/или (4.21) сопла (4).

| DE102007005316A1, 06.03.2008, paragraph [0036], [0039]-[0041], | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US2008210669A1, 04.09.2008, paragraph [0066]- [0068], figures 3a, 3b, 7 | |||

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

| СОПЛО ПЛАЗМЕННОЙ ГОРЕЛКИ (ВАРИАНТЫ) | 1998 |

|

RU2177677C2 |

| ГОЛОВКА ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ | 0 |

|

SU183039A1 |

Авторы

Даты

2014-06-10—Публикация

2009-08-14—Подача