Изобретение относится к области производства конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды.

Известен способ снижения проницаемости стыков между частями реторты в оснастке для силицирования изделий путем применения режима термоциклирования. В нем снижение проницаемости стыков осуществляется за счет конденсации в них паров кремния на стадиях промежуточного охлаждения [Перспективные материалы; №9а, 2010 г. с.122-126]. Способ не обеспечивает надежное снижение проницаемости стыков. Так, при превышении величины зазора в стыке 2 мм (а это может иметь место на отдельных участках стыка) конденсат паров кремния не удерживается в стыке и этот участок стыка остается проницаемым. Имеется также ограничение по температуре, до которой конденсат паров кремния удерживается в стыке.

Наиболее близким, по технической сущности и достигаемому эффекту является способ снижения проницаемости стыков между частями реторты в оснастке для силицирования изделий, включающий формирование в местах расположения стыков, со стороны ее наружной поверхности, плавкого затвора. При этом в качестве материала плавкого затвора используют стекло. Силицирование изделий в реторте, снижение, проницаемости стыков между частями которой осуществлено данным способом, проводится при сравнительно низкой температуре (1300-1400С°), более глубоком вакууме, но в отсутствии воздействия последнего, начиная с расплавления стекла (в этот период вакуумный насос отключают) [Г.В.Самсонов и др. Тугоплавкие покрытия. М. Мет-я, 1973, с.84-85].

Данный способ нельзя применить при силицировании, проводимом при более высоких температурах и при постоянно работающем вакуумном насосе. Необходимость же постоянной работы вакуумного насоса вызвана необходимостью удаления из реактора газов, постоянно выделяющихся из углеграфитовой футеровки.

Задачей изобретения является повышение вероятности получения воспроизводимых стабильно высоких результатов по степени и равномерности силицирования при сохранении высокого ресурса работы реторт и устройства для силицирования в целом.

Поставленная задача решается за счет того, что в известном способе снижения проницаемости стыков между частями реторты в оснастке для силицирования изделий, включающем формирование в местах расположения стыков, со стороны наружной поверхности реторты, плавкого затвора, в соответствии с заявленным способом, плавкий затвор формируют в кольцевом углублении, а в качестве материала плавкого затвора используют такие материалы, как материал состава Si3N4-Si или Ti3SiC5-Ti Si2-Si, или TiSi2-Si, получаемые путем пропитки расплавом кремния или его сплавами с Cu и Al - установленных на дно кольцевого углубления с перекрытием стыка пористых заготовок на основе Si3N4 или смеси TiC и Ti, или Ti соответственно. Для упрощения способа пористые заготовки на основе Si3N4 или TiC-Ti, или Ti получают путем заполнения кольцевого углубления шликерной композицией на основе порошков указанных веществ и силоксанового связующего.

С этой же целью пропитку расплавом кремния или его сплавами с Cu и Al производят непосредственно в процессе силицирования изделий.

Для обеспечения качественной пропитки расплавом кремния или его сплавами с Cu и Al путем уменьшения его карбидизации под воздействием углеродосодержащих реакторных газов кремний или его сплавы Cu и Al представляют собой отливки соответствующей формы.

С этой же целью пропитку расплавом кремния или его сплавами с Cu и Al производят перед проведением процесса силицирования; при этом вакуумирование реторты в процессе силицирования производят через центральное отверстие, выполненное в ее крышке.

С целью упрощения способа и уменьшения при этом вероятности карбидизации кремния, кремний и его сплавы с Cu и Al представляют собой порошки; при этом на их основе готовится шликерная композиция, в которой используется силоксановое связующее.

Формирование плавкого затвора в кольцевом углублении создает предпосылки для его длительного функционирования при высоких температурах.

Использование в качестве материала плавкого затвора таких материалов, как Si3N4-Si или Ti3SiC5-Ti Si2-Si, или TiSi2-Si, получаемых путем пропитки расплавом кремния - или его сплавами с Cu и Al - установленных на дно кольцевого углубления с перекрытием стыка пористых заготовок на основе Si3N4 или смеси TiC и Ti, или Ti, соответственно (или сформированных на дне кольцевого углубления), в совокупности с формированием плавкого затвора в кольцевом углублении, обеспечивает с одной стороны возможность его длительного функционирования при. высоких температурах, а именно: до 1600-1700°С, с другой стороны обеспечивает возможность его удаления за счет разложения на стадии выдержки при 1800-1850°С с возможным окончательным удалением из кольцевого углубления (перед процессом разборки садки) слесарным и/или химическим путем.

Кроме того, обеспечивается не только длительное функционирование плавкого затвора, но и обеспечивается его низкая проницаемость. Достигается это в свою очередь за счет того, что расплав кремния находится в порах более термостойких, чем он, материалов, и поэтому процесс выпотевания его из пор протекает лишь при температурах выше 1700-1800°С в вакууме или тогда, когда пористый материал сам начинает разлагаться и поэтому не может удержать расплав кремния (прежде всего это относится к нитриду кремния, который в вакууме в отсутствии насыщенных паров кремния начинает разлагаться при температурах более 1500°С).

Разложение материалов плавкого затвора сдвигается в область более высоких температур, если они окружены продуктом их распада. Так, материал состава Si3N4-Si разлагается при давлении в реакторе ≤27 мм рт.ст. в интервале температур 1650-1700°С.

Удаление большей части материала плавкого затвора происходит на стадии выдержки в вакууме при 1800-1850°С.

Так, при разложении Si3N4 образуется Si и N2 и, если бы не частичная карбидизация Si и Si3N4 под воздействием углеродсодержащих реакторных газов, то от материала плавкого затвора ничего бы не осталось.

Что касается Ti3SiC5, то продуктами его разложения являются TiC и Si. Продуктами разложения TiSi2 являются Ti и Si. Карбид титана может быть удален из кольцевого углубления химическим путем (путем растворения в смеси плавиковой и азотной кислот на холоду), т.к. кольцевое углубление является герметичной химической емкостью.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: возможность минимизации величины снятия пересыщенного состояния паров кремния в окрестности силицируемого изделия путем снижения проницаемости стыков между частями реторты, достигаемой за счет перекрытия их плавким затвором, при сохранении возможности разъединения после проведения режима силицирования, благодаря с одной стороны достаточно высокой термостойкости и низкой проницаемости материала плавкого затвора, а с другой стороны - возможности все-таки его разложения на завершающей стадии процесса силицирования, а именно на выдержке в вакууме при 1800-1850°С.

Благодаря новому свойству решается поставленная задача, а именно: повышается вероятность получения воспроизводимых стабильно высоких результатов по степени и равномерности силицирования при сохранении высокого ресурса работы реторт и в целом устройства для силицирования.

Изобретение поясняется примерами выполнения и чертежами.

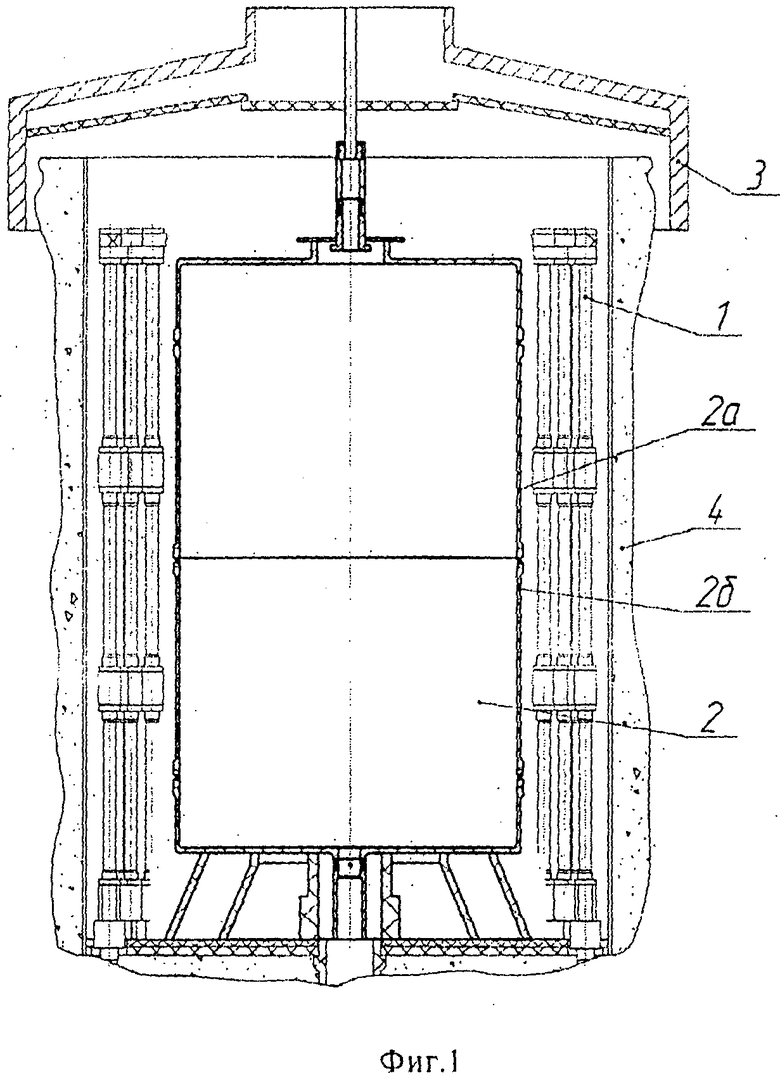

На фиг.1 изображен общий вид конструкции устройства для силицирования паро-жидкофазным методом.

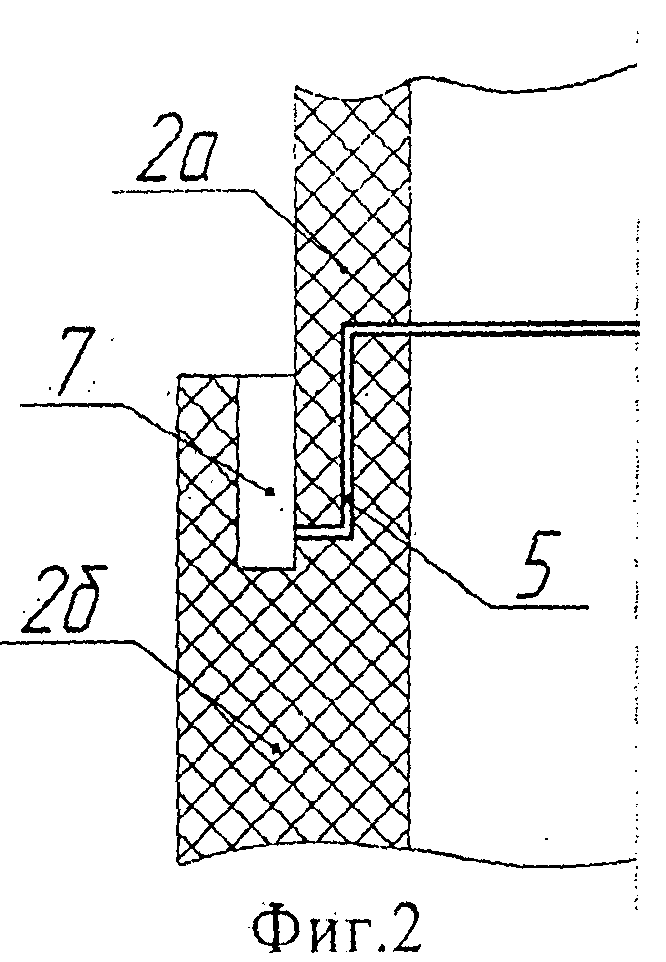

На фиг.2 - конструкция реторты, состоящая из 2-х частей, вокруг стыка между которыми выполнено кольцевое углубление под плавкий затвор.

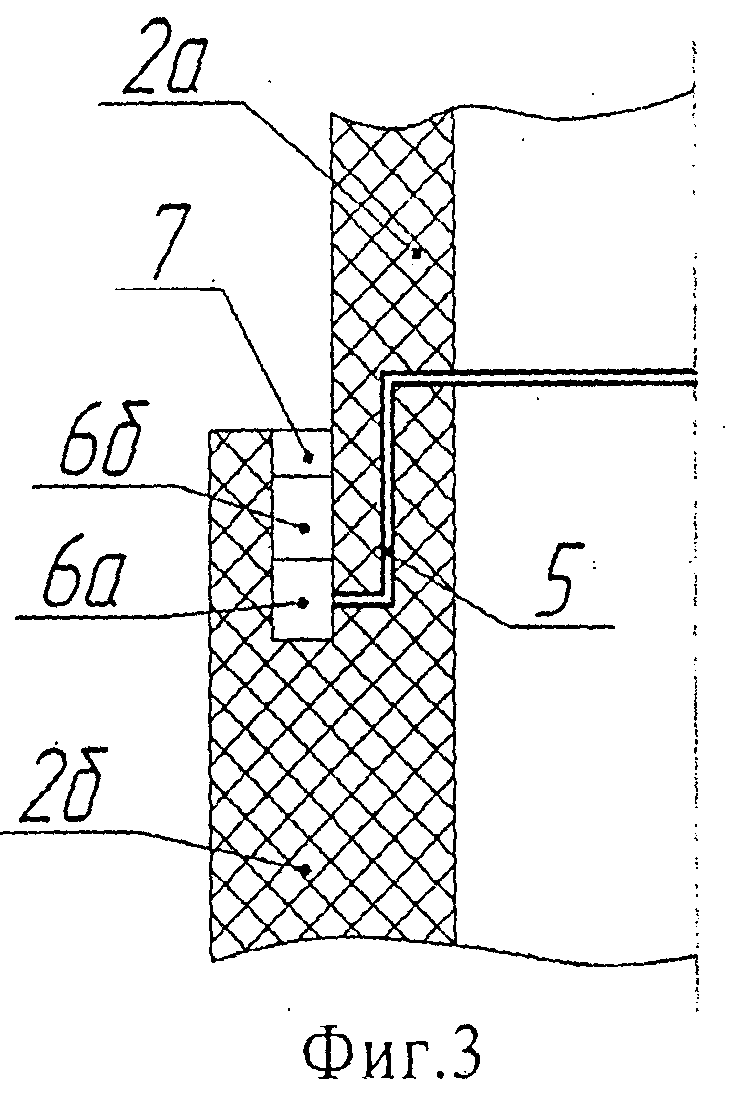

На фиг.3 - пример схемы формирования плавкого затвора.

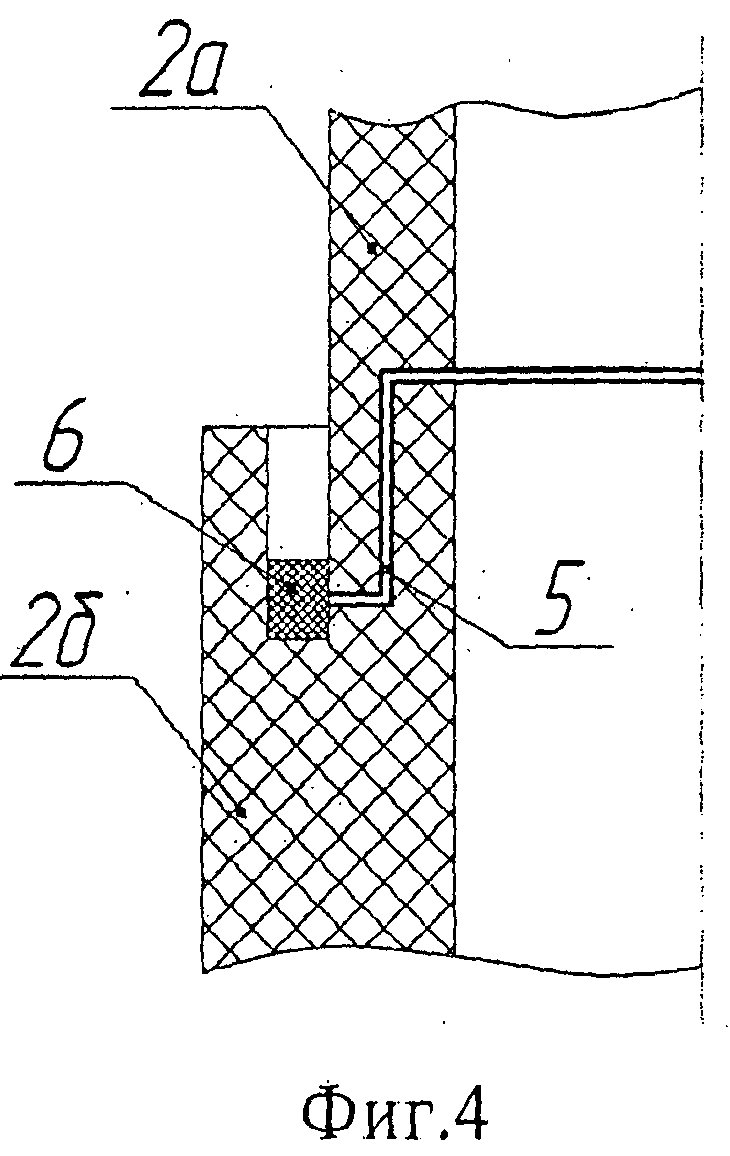

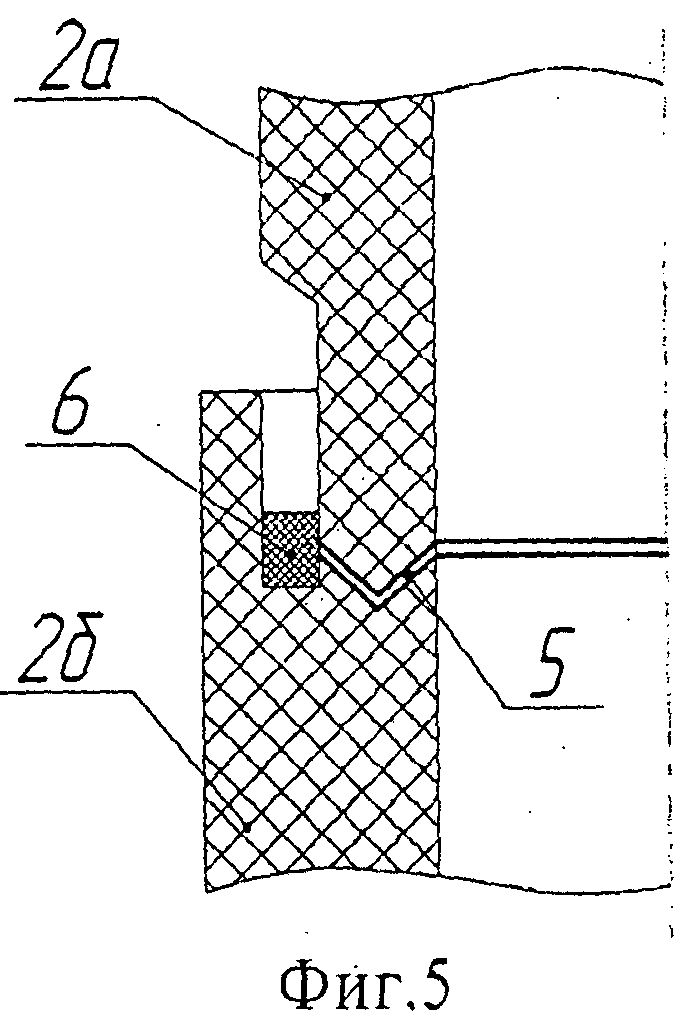

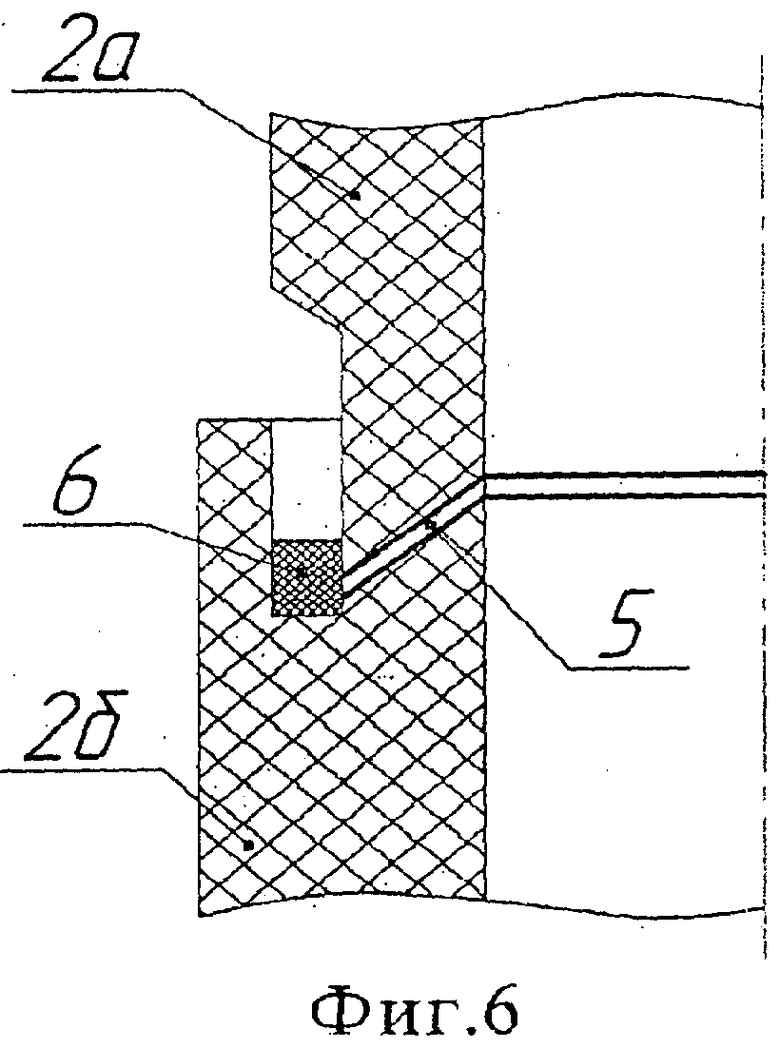

На фиг.4, 5, 6 - примеры конструкции реторты, состоящей из 2-х частей, вокруг стыка между которыми выполнено кольцевое углубление, заполненное плавким затвором; на фиг.4 стык выполнен замковой формы, а на фиг.5, 6 - клиновидной.

Устройство для силицирования изделий паро-жидкофазным методом содержит графитовые нагреватели 1, расположенные вокруг выполненной из нескольких частей 2а, 2б реторты 2 замкнутого объема для размещения в нем тиглей с кремнием и силицируемых изделий (на фиг.1 не показаны), водоохлаждаемый реактор 3 проточного типа, теплоизоляцию 4 из пористых углеграфитовых материалов и пневмо-газо-вакуумную систему (на фиг.1 не показана).

На торце части 2б реторты 2, расположенной под стыком 5, выполнено предназначенное для формирования в нем плавкого затвора 6 кольцевое углубление 7 шириной 5-10 мм, низ и верх которого находятся соответственно ниже и выше уровня стыка 5, а материал реторт является непроницаемым для расплавов и растворов.

При этом кольцевое углубление 7 обращено в сторону, противоположную внутреннему объему реторты 2, а стык 5 выполнен либо замковой формы, в котором наиболее высоко расположенный от низа кольцевого углубления 7 участок 5а обращен в сторону внутреннего объема реторты 2 (фиг.4), либо стык 5 выполнен клиновидной формы (фиг.5), величина зазора в стыке 5 составляет 1-2 мм, а высота стыка 5-10÷30 мм.

Снижение проницаемости стыков 5 между частями 2а и 2б реторты 2 в соответствии с заявленным способом в вышеописанном устройстве для силицирования паро-жидкофазным методом осуществляется следующим образом.

В кольцевом углублении 7 формируют плавкий затвор 6. При этом в качестве материала плавкого затвора 6 используют такие материалы, как Si3N4-Si или Ti3SiC5-Ti Si2-Si, или TiSi2-Si, или другие материалы со свойствами, аналогичными указанным материалам. Для этого на дно кольцевого углубления 7 устанавливают или на его дне формируют пористые заготовки 6а на основе Si3N4 или смеси TiC и Ti, или Ti соответственно используемым материалам плавкого затвора 6.

В частности, формирование пористых заготовок может быть осуществлено путем заполнения кольцевого углубления 7 шликерной композицией на основе указанных веществ и силоксанового связующего. При этом установленные или сформированные на дне кольцевого углубления 7 пористые заготовки 6а должны перекрывать стык 5.

Затем поверх пористых заготовок 6а размещают кремний или его сплав с Cu и Al, представляющий собой либо отливки 6б соответствующей формы, либо шликерную композицию 6б на основе порошков кремния или его сплава с Cu и Al и силоксанового связующего.

Затем производят пропитку пористой заготовки 6а расплавом кремния или его сплавом с Cu и Al, представляющим либо отливки 6б, либо вышеописанную шликерную композицию 6б.

Пропитка расплавом кремния - или его сплавом с Cu и Al - может быть произведена непосредственно в процессе силицирования изделия или перед проведением указанного процесса.

В результате в кольцевом углублении 7 получают плавкий затвор 6 (см. фиг.4, 5, 6). При этом если пропитка пористой заготовки 6а производилась перед процессом силицирования изделия, то строго говоря, плавкий затвор 6 образуется по достижении температуры плавления кремния или его сплава с Cu и Al, а до того он находится в твердом состоянии и поэтому вакуумирование реторты в процессе силицирования проводят через центральное отверстие, выполненное в крышке реторты.

Выше приведенное описание заявляемого способа вполне достаточно для того, чтобы отдельно не останавливаться на примерах конкретного его выполнения, т.к. по сути они уже здесь имеются.

Более информативным является описание работы устройства для силицирования, в котором регулирование проницаемости стыков между частями реторты производится предлагаемым способом.

Устройство для силицирования изделий паро-жидкофазным методом, содержащее реторту, на одной из частей которой выполнено кольцевое углубление со сформированным в нем в соответствии с заявленным способом плавким затвором, перекрывающим стык, работает следующим образом.

Путем включения вакуумных насосов пневмо-газо-вакуумной системы производится вакуумирование водоохлаждаемого реактора 3 и реторты 2.

Путем подачи питания на нагреватели 1 происходит нагрев реторты 2 и размещенных в ней тиглей с кремнием и силицируемого изделия.

По достижении 1300-1400°С начинается испарение кремния. При этом с повышением температуры давление паров кремния возрастает.

Наличие в устройстве теплоизоляции и пористых углеграфитовых материалов позволяет обеспечить нагрев до температуры более 1800-1850°С; причем в отдельных интервалах температур - с достаточно высокой скоростью. В свою очередь это позволяет создать перепад температур между парами кремния и силицируемым изделием. В результате в окрестности последнего возникает состояние пересыщенных паров кремния. В интервале температур 1420-1650°C наличие плавкого затвора 6 позволяет существенно снизить проницаемость стыков 5 между частями 2а и 2б реторты 2. Поэтому пересыщенное состояние паров кремния в окрестности силицируемого изделия сохраняется. Следствием этого является конденсация паров кремния на поверхности и/или непосредственно в порах материала силицируемого изделия.

Это очень эффективный процесс массопереноса кремния в поры материала и поэтому он обеспечивает получение воспроизводимых стабильно высоких результатов по степени и равномерности силицирования.

Во время нагрева из теплоизоляции 4, выполненной из пористых углеграфитовых материалов, выделяются углеродсодержащие газы. Они могли бы химически связать часть паров кремния в реторте 2 и тем самым уменьшить величину их пересыщения в окрестности силицируемого изделия. Однако, благодаря низкой проницаемости стыков 5 в интервале 1420-1650+50°С этого не происходит.

По достижении температуры 1650+50°C начинается либо процесс разложения материала плавкого затвора 6 (это происходит с материалами составов Si3N4-Si и TiSi2-Si), либо процесс выпотевания кремния из пор материала плавкого затвора (это происходит с материалом состава Ti3SiC5-Ti Si2-Si). По достижении температуры 1800-1850°С происходит полное разложение и удаление из кольцевого углубления 7 таких материалов, как Si3N4-Si и Ti Si2-Si.

При разложении же материала плавкого затвора состава Ti3SiC5-Ti Si2-Si в кольцевом углублении 7 остается TiC. Это приводит к вскрытию стыков 5 и освобождению по большей части кольцевой канавки 7 от плавкого затвора 6.

В результате химического взаимодействия исходных материалов плавкого затвора с углеродсодержащими реакторными газами образуется также в малом количестве SiC.

При окончательном охлаждении пары кремния утекают из реторты 2 через ставшие проницаемыми стыки 5. При этом часть их конденсируется на внутренней поверхности реторты 2. Поскольку величина зазора в стыках 5 составляет 1-2 мм, то пары кремния в них не конденсируются. Не конденсируются они также в достаточно широком кольцевом углублении 7. Однако часть их может сконденсироваться в порах TiC.

Имеющийся в кольцевом углублении SiC удаляется слесарным путем, а TiC (в том числе провязанный конденсатом паров кремния) химическим путем, т.к. это становится возможным благодаря герметичности химической емкости, коей является кольцевое углубление 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИЛИЦИРОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И РЕТОРТА УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ СО СТЫКАМИ НИЗКОЙ ПРОНИЦАЕМОСТИ | 2018 |

|

RU2705185C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕТАЛЛИРОВАНИЯ ИЗДЕЛИЙ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ И СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В УКАЗАННОМ УСТРОЙСТВЕ | 2012 |

|

RU2542047C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2469950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458889C1 |

Изобретение относится к области производства конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, в установке для силицирования паро-жидкофазным методом. Между частями реторты установки для силицирования в местах расположения стыков со стороны ее наружной поверхности формируют плавкий затвор. Плавкий затвор формируют в торцевом углублении, а в качестве материала плавкого затвора используют: Si3N4-Si или Ti3SiC5-Ti Si2-Si, или TiSi2-Si. Указанные материалы получают путем пропитки установленных или сформированных на дне кольцевого углубления с перекрытием стыка пористых заготовок на основе Si3N4 или смеси TiC и Ti, или Ti расплавом кремния или его сплавами с Cu и Al. Достигается повышение стабильно высоких результатов по степени и равномерности силицирования при сохранении высокого ресурса работы реторт и устройства для силицирования в целом. 5 з.п. ф-лы, 6 ил.

1. Способ регулирования проницаемости стыков между частями реторты в оснастке для силицирования изделий, включающий формирование в местах расположения стыков со стороны наружной поверхности реторты плавкого затвора, отличающийся тем, что плавкий затвор формируют в кольцевом углублении, а в качестве материала плавкого затвора используют такие материалы, как материал состава Si3N4-Si или Ti3SiC5-TiSi2-Si, или TiSi2-Si, получаемые путем пропитки пористых заготовок на основе Si3N4, или смеси TiC и Ti, или Ti, соответственно, установленных или сформированных на дне кольцевого углубления с перекрытием стыка, расплавом кремния или его сплавами с Cu и Al.

2. Способ по п.1, отличающийся тем, что пористые заготовки на основе Si3N4, или TiC-Ti, или Ti получают путем заполнения кольцевого углубления шликерной композицией на основе порошков указанных веществ и силоксанового связующего.

3. Способ по п.2, отличающийся тем, что пропитку расплавом кремния или его сплавами с Cu и Al производят непосредственно в процессе силицирования изделий.

4. Способ по п.3, отличающийся тем, что расплав кремния или его сплавов с Cu и Al для пропитки получают из размещенных в кольцевом углублении отливок из кремния или его сплавов с Cu и Al в форме, соответствующей форме кольцевого углубления.

5. Способ по п.3, отличающийся тем, что кремний или его сплавы с Cu и Al представляют собой порошки, при этом на их основе готовится шликерная композиция, в которой используют силоксановое связующее.

6. Способ по п.2, отличающийся тем, что пропитку расплавом кремния или его сплавами с Cu и Al производят перед проведением процесса силицирования, при этом вакуумирование реторты в процессе силицирования производят через центральное отверстие, выполненное в крышке реторты.

| Самсонов Г.В | |||

| и др | |||

| Тугоплавкие покрытия | |||

| М | |||

| Металлургия, 1973, с.84-85 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА ТИТАНА | 2008 |

|

RU2401719C2 |

| ПЛАВКИЙ ЗАТВОР ДЛЯ ГЕРМЕТИЗАЦИИ КОНТЕЙНЕРОВ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ И СПОСОБ ГЕРМЕТИЗАЦИИ КОНТЕЙНЕРА | 1996 |

|

RU2118776C1 |

| JP 2000256706 A, 19.09.2000 | |||

| GB 1469878 A, 06.04.1977 | |||

Авторы

Даты

2014-06-20—Публикация

2012-10-22—Подача