Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химической, нефтехимической и химико-металлургической отраслях промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен способ изготовления изделий из углеграфитовых материалов с карбидокремниевым покрытием, включающий термообработку углеграфитовых материалов в порошкообразном нитриде кремния в температурном интервале 1350-1900°C в инертной атмосфере при остаточном давлении 10-350 мм рт.ст. в течение 1-2 часов [патент RU №2053210, кл. C04B 35/52, 1996 г.].

Недостатком способа является то, что он не обеспечивает объемную пропитку материала изделий карбидом кремния.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из порошка силицирующего агента и временного связующего, нагрев ее до температуры 1800-1900°C в вакууме или атмосферном давлении в среде аргона, выдержку в указанном интервале температур и давлений в течение 1-2 часов. При этом в качестве силицирующего агента используется порошок кремния, а нагрев с 1300 до 1650°C ведут со скоростью ≥600 град/час для быстрого перевода кремния в низковязкое состояние [патент РФ №2084425, кл. C04B 35/52, 1997 г.].

Способ обеспечивает получение изделий из УККМ с равномерным содержанием в нем SiC по всему объему за счет объемной пропитки расплавом кремния, быстро приобретающим при такой скорости нагрева низкую вязкость.

Недостатком способа является его сложность и невозможность применения при изготовлении крупногабаритных изделий из-за необходимости нагрева изделий с 1300 до 1650°C со скоростью ≥600 град/час для быстрого перевода кремния в низковязкое состояние.

При низкой скорости нагрева происходит поверхностное силицирование углеграфитового материала. Это связано с тем, что затекающий в поверхностные поры углеграфитового материала вязкий расплав кремния науглероживается и теряет способность течь при последующем нагреве.

Еще одним существенным недостатком способа является то, что получаемый УККМ имеет сравнительно высокую открытую пористость. Это объясняется тем, что первоначально (при пропитке жидким кремнием) заполнивший весь объем поры кремний расходуется в ходе химической реакции карбидизации с образованием SiC, объем молекулы которой меньше суммы объемов исходных углерода и кремния.

Задачей изобретения является упрощение способа изготовления изделий из УККМ при снижении его открытой пористости и сохранении достаточно равномерного по его объему распределения SiC и свободного кремния.

Эта задача решается усовершенствованием способа изготовления изделий из УККМ, включающего изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из порошка силицирующего агента и временного связующего, нагрев заготовки с покрытием в вакууме или при атмосферном давлении в аргоне до температуры 1700-1900°C, выдержку в указанном интервале температур и давлений в течение 1-2 часов и охлаждение.

Усовершенствование заключается в том, что в качестве силицирующего агента в шликерном покрытии используют порошок нитрида кремния, а нагрев, выдержку и охлаждение заготовки с покрытием проводят в замкнутом объеме реактора в парах кремния.

В частности, в одном из предпочтительных вариантов способа нагрев заготовки со шликерным покрытием проводят в парах кремния при давлении в реакторе 400-760 мм рт.ст.

В другом предпочтительном варианте способа нагрев заготовки со шликерным покрытием проводят в парах кремния при давлении в реакторе 1-36 мм рт.ст.

Еще в одном из предпочтительных вариантов способа, проводимом при давлении в реакторе 1-36 мм рт.ст., нагрев до 1550-1600°C осуществляют в парах кремния, имеющих более высокую температуру, чем силицируемая деталь.

Еще в одном из предпочтительных вариантов способа нагрев до 1700-1750°C проводят при давлении в реакторе 400-760 мм рт.ст., а с 1700-1750° до 1800-1900°C - при давлении 1-36 мм рт.ст.

Еще в одном из предпочтительных вариантов способа выдержку при 1800-1900°C проводят при давлении в реакторе 1-36 мм рт.ст.

Еще в одном из предпочтительных вариантов способа охлаждение проводят при давлении в реакторе 1-36 мм рт.ст.

Использование в качестве силицирующего агента в шликерном покрытии порошка нитрида кремния при ведении нагрева заготовки со шликерным покрытием в замкнутом объеме реактора в парах кремния позволяет оказать противодействие процессу разложения нитрида кремния, сопровождающемуся преимущественным образованием паров кремния, а именно: сместить его в область более высоких температур и получить при этом большее количество жидкого кремния, имеющего при этом низкую вязкость.

Происходит это в силу принципа Ле-Шателье, а именно: при низком давлении в реакторе роль противодействующей силы выполняет пар кремния, давление которого в этих условиях близко к давлению его насыщенных паров; при атмосферном давлении в реакторе роль противодействующей силы выполняет в большей степени высокое давление инертного газа и в меньшей степени - давление паров кремния (по мере снижения парциального давления аргона возрастает величина противодействия, оказываемая давлением паров кремния). В свою очередь смещение температуры разложения нитрида кремния в область более высоких температур, когда образующийся при этом жидкий кремний имеет низкую вязкость, позволяет пропитать пористую заготовку кремнием, если не на всю, то по крайней мере на большую часть ее толщины.

Поскольку расплав кремния низкой вязкости образуется при разложении твердого нитрида кремния, то нет необходимости производить нагрев до и после температуры разложения нитрида кремния с высокой скоростью (≥600 град/час), что является обязательным условием обеспечения объемной пропитки при использовании в качестве силицирующего агента кремния.

Проведение нагрева до 1800-1900°C с выдержкой в указанном интервале температур при давлении 1-760 мм рт.ст. обеспечивает с одной стороны стекание с поверхности детали избытка расплава кремния, образовавшегося при разложении нитрида кремния, а с другой стороны - завершение карбидизации вошедшего в поры углеграфитового материала расплава кремния и паров кремния, диффундирующих в поры материала на восполнение образующегося по мере протекания реакции карбидизации дефицита кремния.

При температуре ниже 1800°C не завершается как процесс стекания с поверхности детали избыточного (в тот конкретный момент времени) расплава кремния, так и процесс карбидизации вошедшего в поры углеграфитового материала кремния вплоть до образования слоя SiC предельной для диффузии углерода через него толщины (~80 мкм).

При температуре более 1900°C происходит разложение SiC на Si и C.

Проведение выдержки при давлении менее 1 и более 760 мм рт.ст. приводит к усложнению технологии из-за усложнения аппаратурного обеспечения процесса.

Проведение выдержки при 1800-1900°C в парах кремния позволяет исключить выпотевание из сравнительно крупных пор свободного (не связанного в карбид) кремния. При этом, если выдержка проводится при 760 мм рт.ст., то роль в этом паров кремния минимальна, а если при 1-36 мм рт.ст., то - максимальна.

Проведение охлаждения в парах кремния позволяет снизить открытую пористость УККМ за счет заполнения открытых пор конденсатом паров кремния.

Проведение нагрева заготовки со шликерным покрытием в парах кремния при давлении в реакторе 1-36 мм рт.ст. позволяет получить при разложении нитрида кремния в интервале температур 1600-1650°C расплав кремния в количестве ≈40 мас.% от стехиометрического. Кроме того, это позволяет провести процесс силицирования в достаточно чистом реакторном пространстве (за счет низкого парциального давления углеродсодержащих газов и химического связывания их парами кремния). В итоге это позволяет улучшить условия для массопереноса кремния в поры материала углеродной заготовки и тем самым повысить степень и равномерность силицирования при сравнительно высокой чистоте поверхности силицируемой детали.

Проведение нагрева заготовки со шликерным покрытием в парах кремния при давлении в реакторе 400-760 мм рт.ст. позволяет получить в интервале температур 1650-1700°C расплав кремния в количестве 70-100 мас.% от стехиометрического и тем самым повысить степень и равномерность силицирования при небольшом ухудшении чистоты поверхности силицируемой детали.

Проведение нагрева заготовки со шликерным покрытием до 1700-1750°C при давлении в реакторе 400-760 мм рт.ст., а с 1700-1750°C до 1800-1900°C - при давлении 1-36 мм рт.ст. позволяет облегчить процесс стекания избытка расплава кремния и тем самым повысить чистоту поверхности детали, а также снизить тепловую нагрузку на элементы вакуумной системы установки.

Проведение нагрева до 1550-1600°C при давлении в реакторе 1-36 мм рт.ст., осуществляемое в парах кремния, имеющих более высокую температуру, чем силицируемая деталь, позволяет заполнить поры шликерного покрытия конденсатом паров кремния и тем самым сместить температуру разложения нитрида кремния (а точнее: материала системы Si3N4-Si) в интервал температур 1650-1700°C, а также увеличить количество образующегося при этом расплава кремния. В свою очередь это позволяет повысить степень и равномерность силицирования при достаточно высокой чистоте поверхности силицируемой детали.

Проведение выдержки при 1800-1900°C в парах кремния при давлении в реакторе 1-36 мм рт.ст. позволяет наиболее полно удалить избыток расплава кремния (образующегося при разложении нитрида кремния) с поверхности детали и тем самым повысить чистоту поверхности.

Проведение охлаждения в парах Si при давлении 1-36 мм рт.ст. обеспечивает заполнение открытых пор полученного (до операции охлаждения) УККМ свободным кремнием.

Проведение охлаждения в парах Si при давлении более 36 мм рт.ст. может привести к образованию наростов Si на поверхности силицируемой детали.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность обеспечить ускоренную и равномерную доставку кремния в поры материала детали на всех стадиях процесса ее силицирования, в том числе на стадии охлаждения, без необходимости проведения нагрева с 1300-1750°C с высокой скоростью.

Новое свойство позволяет упростить способ изготовления изделий (в том числе крупногабаритных) из УККМ, снизить его открытую пористость, сохранив при этом достаточно равномерное по объему распределение SiC и свободного кремния.

Изготовление изделий из УККМ предлагаемым способом осуществляют следующим образом.

Известными способами изготавливают заготовку из пористого углеграфитового материала. На заготовке формируют шликерное покрытие на основе композиции из порошка нитрида кремния и временного связующего. Затем заготовку нагревают в вакууме или атмосферном давлении в аргоне; при этом нагрев проводят в замкнутом объеме реактора в парах кремния. В зависимости от величины давления в реакторе и давления паров кремния нитрид кремния разлагается при температуре 1600-1650°C или 1650-1750°C с образованием расплава кремния в количестве 40-100% от стехиометрического. В силу капиллярного эффекта жидкий кремний пропитывает заготовку. При этом одновременно с пропиткой пористой заготовки расплавом кремния протекает реакция его карбидизации. Затем заготовку нагревают и выдерживают в парах кремния при температуре 1800-1900°C и давлении 1-760 мм рт.ст. в течение 1-2 часов. При этом избыток расплава кремния, образовавшегося из Si3N4, стекает вниз, а в порах заготовки продолжается процесс карбидизации кремния.

При этом кремний расходуется, и на место образовавшегося дефицита в поры заготовки диффундируют из объема реактора пары кремния. После окончания 1-2-часовой выдержки при температуре 1800-1900°C процесс карбидизации завершается.

Затем заготовку охлаждают в парах кремния, в результате чего происходит заполнение открытых пор УККМ свободным кремнием.

Ниже приведены примеры конкретного выполнения способа изготовления деталей из УККМ.

Пример 1.

Изготавливали деталь в виде пластины размерами 660×440×4 мм. Для этого углепластиковую заготовку на основе высокомодульной углеродной ткани марки УТ-900 и фенолформальдегидного связующего марки БЖ карбонизовали в ретортной печи в среде азота при конечной температуре 850°C. Затем полученный при этом карбонизованный углепластик с плотностью 1,1-1,3 г/см3 насыщали пироуглеродом вакуумным изотермическим методом при температуре 900-1000°C до плотности 1,45-1,53 г/см3 и открытой пористости 6-12%.

Затем на заготовке формировали шликерное покрытие на основе композиции из порошка нитрида кремния и временного связующего, в качестве которого использовали 4-8% раствор поливинилового спирта (ПВС) в воде, после этого заготовку размещали в замкнутом объеме реактора, располагая рядом с ней тигли с кремнием.

Установку вакуумировали, после чего заполняли аргоном до атмосферного давления. Нагрев до 1700-1750°C вели со скоростью 150-200 град/час при атмосферном давлении в среде аргона. Затем проводили нагрев и выдержку заготовки при температуре 1850-1900°C в течение 2 часов при давлении 18 мм рт.ст., после чего охлаждали при этом же давлении со скоростью 150-200 град/час до 50°C.

В результате получили деталь из УККМ с плотностью 1,75-1,83 г/см3, открытой пористостью 3,2-5,1%, пределом прочности на изгиб 105-130 МПа. Деталь не имела наплывов и наростов.

Пример 1а.

УУКМ, предназначенный для силицирования, имел плотность 1,48 г/см3 и открытую пористость 8,2%.

Затем на заготовке формировали шликерное покрытие на основе композиции из порошка нитрида кремния и временного связующего, в качестве которого использовали 4-8% раствор поливинилового спирта (ПВС) в воде, после этого заготовку размещали в замкнутом объеме реактора, располагая рядом с ней тигли с кремнием.

Установку вакуумировали, после чего заполняли аргоном до атмосферного давления. Нагрев до 1700-1750°C вели со скоростью 150-200 град/час при атмосферном давлении в среде аргона.

Затем продолжили нагрев до 1800°C при атмосферном давлении в среде аргона со скоростью 100-150 град/час. После этого произвели 1,5 часовую выдержку при 1850-1900°C при атмосферном давлении в среде аргона. Затем провели охлаждение до 50°C со скоростью 150-200 град/час в вакууме при остаточном давлении 18 мм рт.ст.

В результате получили деталь из УККМ с плотностью 1,73-1,85 г/см3, открытой пористостью 3,5-6,7% с содержанием кремния 16,1%. УККМ имел прочность на изгиб 108-140 МПа.

Деталь не имела наплывов и наростов.

Пример 1б.

УУКМ, предназначенный для силицирования, имел плотность 1,51 г/см3 и открытую пористость 7,6%.

Подготовка пластины к силицированию и режим до стадии охлаждения проводились аналогично примеру 1а.

Охлаждение до 50°C в отличие от примера 1а проводили при атмосферном давлении в среде аргона.

В результате получили детали из УККМ с плотностью 1,7-1,81 г/см3, открытой пористостью 4,3-7,0%.

Содержание кремния в УККМ по разнице весов пластины до и после силицирования составило ~20,8%.

Пластина из УККМ имела наплывы из затвердевшего конденсата паров кремния. После удаления наростов химическим методом содержание кремния в УККМ составило 15,6%.

Пример 1в.

УУКМ, предназначенный для силицирования, имел плотность 1,50 г/см3 и открытую пористость 8,3%.

Подготовка пластины к силицированию проводилась аналогично примеру 1а. Отличие в режиме нагрева до 1800-1850°C заключалось в том, что нагрев до температуры 1700-1750°C проводили при давлении в реакторе 760 мм рт.ст., а с 1700-1750°C до 1800-1850°C - при давлении 18 мм рт.ст.

После нагрева до 1800-1850°C произведена часовая выдержка при 1850-1900°C при давлении в реакторе 18 мм рт.ст.

Затем произведено охлаждение до 50°C при давлении в реакторе 18 мм рт.ст.

В результате получили деталь из УККМ с плотностью 1,73-1,84 г/см3, открытой пористостью 3,8-5,9% и содержанием в нем кремния 15,9%. УККМ имел прочность на изгиб 118-139 МПа.

Деталь не имела наплывов и наростов.

При этом ее поверхность была еще чище, чем на пластине, полученной по примеру 1.

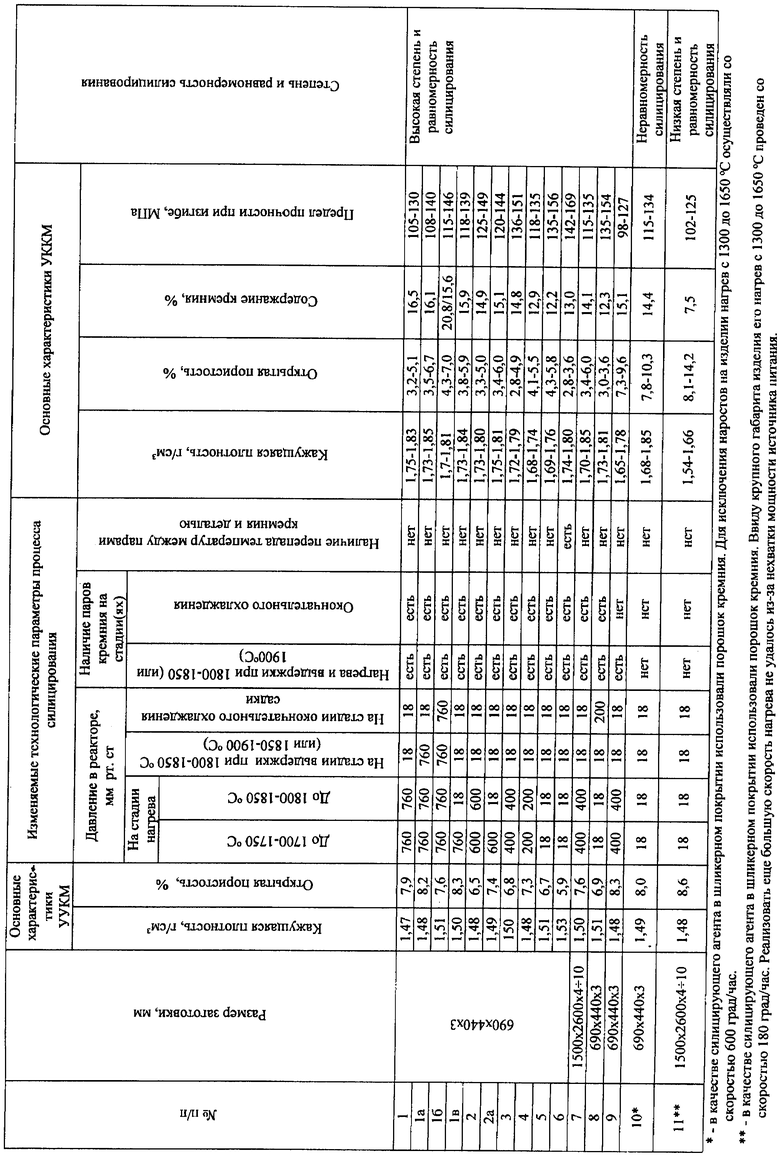

Остальные примеры, в том числе и примеры 1, 1a, 1б, 1в в более кратком изложении, а также примеры изготовления УККМ по способу-прототипу приведены в таблице. В ней примеры 1а, 1б, 1в - 9 соответствуют заяляемому способу, примеры 10, 11 - способу-прототипу.

Как видно из таблицы, изготовление изделий из УККМ, в том числе крупногабаритных, предлагаемым способом позволяет получить их с достаточно высокой степенью и равномерностью силицирования при отсутствии на них наростов. При этом нагрев изделий осуществляется со сравнительно низкой скоростью, что позволяет существенно упростить их изготовление. Проведение охлаждения заготовки в парах кремния (см. примеры 1-7) позволяет получить УККМ с меньшей открытой пористостью, чем при их отсутствии (см. пример 9). Проведение окончательного охлаждения в парах кремния при давлении в реакторе более 36 мм рт.ст. (а именно: при 200 и 760 мм рт.ст.) привело к осаждению на поверхности изделия капелек конденсата паров кремния (см. примеры 1б и 8).

Осуществление нагрева с 1300-1650°C со скоростью ≈600 град/час при силицировании сравнительно малогабаритного изделия с применением в качестве силицирующего агента в шликерном покрытии порошка кремния позволило получить УККМ с несколько меньшей, чем по заяляемому способу, степенью и равномерностью силицирования, но без наростов. При этом УККМ имеет сравнительно высокую открытую пористость (см. пример 10).

Реализация при силицировании крупногабаритного изделия (аналогично примеру 10 способа-прототипа) сравнительно низкой скорости нагрева привела к получению УККМ с низкой степенью и равномерностью силицирования, а также к образованию наростов на его поверхности (см. пример 11).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2487850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2464250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2469950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА В ФОРМЕ ОБОЛОЧЕК | 2012 |

|

RU2513497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2468991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2470857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химической, нефтехимической и химико-металлургической отраслях промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред. Техническим результатом заявляемого изобретения является упрощение способа изготовления изделий из углерод-карбидокремниевого материала (УККМ) при снижении его открытой пористости и сохранении достаточно равномерного по его объему распределения SiC и свободного кремния. Способ включает изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из нитрида кремния и временного связующего, нагрев заготовки с покрытием в вакууме или при атмосферном давлении в аргоне до температуры 1800-1900°C, выдержку в указанном интервале температур в течение 1-2 часов. Нагрев, выдержку и охлаждение заготовки проводят в замкнутом объеме реактора в парах кремния. В одном из предпочтительных вариантов способа нагрев заготовки со шликерным покрытием до 1700-1750°C проводят в парах кремния при давлении в реакторе 400-760 мм рт.ст., а с 1700-1750°C до 1800-1900°C при давлении в реакторе 1-36 мм рт.ст. 6 з.п. ф-лы, 1 табл.

1. Способ изготовления изделий из углерод-карбидокремниевого материала, включающий изготовление пористой заготовки из углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из порошка силицирующего агента и временного связующего, нагрев заготовки с покрытием в вакууме или при атмосферном давлении в аргоне до температуры 1800-1900°C, выдержку в указанном интервале температур и давлений в течение 1-2 ч и охлаждение, отличающийся тем, что в качестве силицирующего агента в шликерном покрытии используют порошок нитрида кремния, а нагрев, выдержку и охлаждение заготовки проводят в замкнутом объеме реактора в парах кремния.

2. Способ по п.1, отличающийся тем, что нагрев заготовки со шликерным покрытием проводят в парах кремния при давлении в реакторе 1-36 мм рт.ст.

3. Способ по п.1, отличающийся тем, что нагрев заготовки со шликерным покрытием проводят в парах кремния при давлении в реакторе 400-760 мм рт.ст.

4. Способ по п.2, отличающийся тем, что нагрев до 1550-1600°C осуществляют при более высокой температуре паров кремния, чем температура силицируемой детали.

5. Способ по п.1, отличающийся тем, что нагрев заготовки со шликерным покрытием до 1700-1750°C проводят при давлении в реакторе 400-760 мм рт.ст., а с 1700-1750°C до 1800-1900°C - при давлении 1-36 мм рт.ст.

6. Способ по п.1, отличающийся тем, что выдержку при 1800-1900°C проводят при давлении в реакторе 1-36 мм рт.ст.

7. Способ по п.1, отличающийся тем, что охлаждение заготовки проводят в парах кремния при давлении в реакторе 1-36 мм рт.ст.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2351572C2 |

| US 6110535 A, 29.08.2000 | |||

| Сталь | 1982 |

|

SU1035089A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Даты

2012-08-20—Публикация

2011-02-28—Подача