Изобретение предназначено для использования при изготовлении изделий из углеродкарбидокремниевых композиционных материалов.

Известен способ силицирования крупногабаритных изделий, включающий размещение силицируемой заготовки, в том числе со сформированным на ней шликерным покрытием на основе кремния или его прекурсора и тиглей с кремнием, или без таковых, в реторте замкнутого объема, расположенной в реакторе вакуумной высокотемпературной установки, удаление из реторты и реактора установки реакторных газов путем вакуумирования и/или напуска инертного газа, нагрев заготовки или заготовки и тиглей с кремнием в вакууме и/или при атмосферном давлении, в том числе в парах кремния при температуре паров, превышающей температуру силицируемой заготовки, выдержку заготовки при температуре завершения карбидизации кремния и охлаждение в вакууме или при атмосферном давлении в парах кремния или без таковых, разъединение частей реторты, извлечение силицируемой заготовки из реторты.

В соответствии с ним нагрев силицируемой заготовки, в том числе со сформированным на ней шликерным покрытием на основе прекурсора жидкого кремния, и тиглей с кремнием или без таковых, а также выдержку при температуре карбидизации кремния и охлаждение производят при высокой проницаемости стыков между частями реторты. Способ усматривается из [В.М. Бушуев, М.В. Бушуев, И.Л. Синани. Разработка новых методов силицирования применительно к изготовлению крупногабаритных изделий из УУКМ./Новые материалы, 2012, т. 2 материалы IX Всероссийской конференции, с. 18-31.]

Силицирование крупногабаритных заготовок классическим или альтернативным жидкофазным методом (с применением соответственно кремниевого шликерного покрытия и покрытия на основе нитрида кремния, как прекурсора жидкого кремния, формируемых на поверхности силицируемой заготовки) в условиях высокой проницаемости стыков между частями реторты приводит в лучшем случае к образованию наростов на силицируемой заготовке при объемном характере силицирования, в худшем случае - к поверхностному силицированию с образованием на заготовке наростов. Обусловлено это частичным науглероживанием и карбидизацией частиц кремния или нитрида кремния в шликерном покрытии, еще до образования жидкого кремния, что приводит к увеличению его вязкости, следствием чего является либо невозможность пропитки кремнием на всю глубину материала заготовки, либо невозможность стекания с заготовки избытка жидкого кремния.

Силицирование крупногабаритных заготовок комбинированным методом, проводимом в вакууме в парах кремния и наличии на заготовке шликерного покрытия на основе нитрида кремния в условиях высокой проницаемости стыков между частями реторты, не всегда приводит к объемному силицированию, а именно: при давлении паров кремния меньше давления его насыщенных паров нитрид кремния при нагреве до 1500-1550°С разлагается с образованием паров кремния вместо жидкого кремния. Обусловлено это снятием насыщенного состояния паров кремния в окрестности заготовки из-за существенной утечки их в проницаемые стыки между частями реторты.

Силицирование крупногабаритных заготовок паро-жидкофазным методом (в котором силицирующим агентом выступает конденсат паров кремния), проводимое в условиях высокой проницаемости стыков между частями реторты в установках изотермического нагрева, приводит чаще всего к низкой степени силицирования, если не предпринять соответствующих мероприятий, направленных на придание парам кремния температуры, превышающей температуру силицируемой заготовки. Обусловлено это снятием, видимо, не очень высокого пересыщения парами кремния в окрестности заготовки из-за существенной утечки их в проницаемые стыки реторты.

И только проведение силицирования крупногабаритных заготовок в специализированных установках, снабженных дополнительным нагревателем для подогрева тиглей с кремнием, позволяет достичь высокой степени силицирования материала заготовок, несмотря на существенную утечку паров кремния в проницаемые стыки между частями реторты. Однако, чтобы получить в окрестности силицируемой заготовки пересыщенное состояние паров кремния, требуется создать значительный перепад температур между парами кремния и заготовкой. А это приводит к усложнению конструктивного исполнения вакуумной установки. Кроме того, сложно управлять протеканием процесса конденсации паров кремния, если невозможно рассчитать степень пересыщения паров кремния в окрестности заготовки, исходя из знания температуры расплава кремния и температуры заготовки.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ силицирования крупногабаритных изделий, включающий размещение силицируемой заготовки, в том числе со сформированным на ней шликерным покрытием на основе кремния или его прекурсора и тиглей с кремнием, или без таковых, в реторте замкнутого объема, расположенной в реакторе вакуумной высокотемпературной установки, удаление из реторты и реактора установки реакторных газов путем вакуумирования и/или напуска инертного газа, нагрев заготовки или заготовки и тиглей с кремнием в вакууме и/или при атмосферном давлении, в том числе в парах кремния при температуре паров, превышающей температуру силицируемой заготовки, выдержку заготовки при температуре завершения карбидизации кремния и охлаждение в вакууме или при атмосферном давлении в парах кремния или без таковых, разъединение частей реторты, извлечение силицируемой заготовки из реторты.

В соответствии с ним нагрев силицируемой заготовки, в том числе со сформированным на ней шликерным покрытием на основе прекурсора жидкого кремния, и тиглей с кремнием или без таковых, производят в отдельные его (нагрева) периоды при низкой проницаемости стыков между частями реторты, обеспечиваемой формированием плавкого затвора.

Способ усматривается из [пат. RU №2542047, 2015 г.].

В большинстве случаев способ позволяет в результате силицирования крупногабаритных заготовок получить изделия из УККМ с достаточно высокой степенью силицирования и высокой чистотой поверхности, но опять-таки не всегда.

Так, если силицирование производится альтернативным жидкофазным методом (а тем более - классическим) или комбинированным методом в вакууме в реторте, низкая проницаемость стыков которой возникает при температуре более 1400°С (когда формируется плавкий затвор), то после силицированияизделие из УККМ имеет недостаточно высокую чистоту поверхности, а иногда - и недостаточную степень силицирования. Обусловлено это тем, что иногда достаточно даже нагрева в интервале температур 1000-(1400÷1500)°С при высокой проницаемости стыков реторты, чтобы частицы кремния или нитрида кремния в шликерном покрытии успели науглеродиться и частично карбидизоваться.

Еще одним общим недостатком комбинированного и паро-жидкофазного методов силицирования крупногабаритных заготовок, проводимых в вакууме, является необоснованно большой расход кремния на процесс силицирования. И он (расход кремния) тем больше, чем больше температура при которой завершается процесс карбидизации введенного в поры материала кремния. Обусловлено это высокой скоростью испарения кремния при температурах более 1750-1850°С и высокой степенью утечки паров в стыки между частями реторты, т.к. к моменту выдержки при высоких температурах плавкий затвор исчезает и стыки приобретают высокую проницаемость. Из-за утечки кремния в вакуумную систему излишне быстро загрязняется масло вакуумных насосов, и они быстрее изнашиваются, в результате чего теряют свою производительность.

Известна реторта замкнутого объема в устройстве для силицирования крупногабаритных заготовок, состоящая из нескольких по высоте частей: донышка, одной или нескольких обечаек, крышки, выполненных из предварительно герметизованного углерод-углеродного композиционного материала [пат. RU №110089 кл. С23С 14/56 на полезную модель, 1994].

Недостатком реторты устройства для силицирования крупногабаритных заготовок является высокая проницаемость стыков между ее частями, следствием чего является недостаточно высокая чистота ретортного пространства и утечка паров кремния в стыки, вследствие чего снимается насыщенное и даже пересыщенное состояние паров в окрестности силицируемой заготовки. Последствия этого рассмотрены выше. Еще одним недостатком реторты является большой расход кремния на процесс силицирования комбинированным и паро-жидкофазным методом.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является реторта замкнутого объема в устройстве для силицирования крупногабаритных заготовок, состоящая из нескольких по высоте частей: донышка, одной или нескольких обечаек, крышки, выполненных из предварительно герметизованного углерод-углеродного композиционного материала [пат. RU №2542047, 2015 г.]. В соответствии с указанным патентом стыки между частями реторты снабжены плавким затвором, придающим стыкам низкую проницаемость в период нагрева силицируемой крупногабаритной заготовки между моментом образования и исчезновения плавкого затвора.

Такое конструктивное исполнение реторты позволяет в указанном выше интервале (когда стыки закрыты плавким затвором) повысить чистоту ретортного пространства, а также существенно уменьшить утечку паров кремния в стыки и тем самым существенно уменьшить величину снятия насыщенного или пересыщенного состояния паров кремния в окрестности силицируемой заготовки, а также в какой-то степени уменьшить расход кремния на процесс силицирования комбинированным и паро-жидкофазным методами.

Недостатком реторты указанного исполнения в устройстве для силицирования крупногабаритных заготовок является то, что повысить чистоту ретортного пространства и уменьшить утечку паров кремния в стыки между частями реторты можно только в указанном выше интервале, а именно: в интервале от начала образования плавкого затвора до его исчезновения. Последствия этого рассмотрены выше.

Кроме того, остается еще сравнительно высоким расход кремния на процесс силицирования комбинированным и паро-жидкофазным методами, т.к. все-таки наибольшая часть кремния испаряется и утекает в ставшие проницаемыми стыки реторты в интервале температур 1800-1850°С.

Задачей изобретения является повышение вероятности получения стабильно высоких результатов по степени и равномерности силицирования крупногабаритных заготовок альтернативным жидкофазным, комбинированным и паро-жидкофазным методами, обеспечение высокой чистоты поверхности силицируемых заготовок, повышение управляемости процессом силицирования и снижение расходов на его проведение.

Заявляемые изобретения настолько связаны, что образуют единый изобретательский замысел. При разработке нового способа силицирования крупногабаритных заготовок изобретена новой конструкции реторта в устройстве для его осуществления с низкой проницаемостью стыков между ее частями.

Использование заявляемых изобретений позволит решить поставленную задачу, а, значит, изобретения обладают новизной.

Поставленная задача выполняется за счет того, что в способе силицирования крупногабаритных изделий, включающем размещение силицируемой заготовки, в том числе со сформированным на ней шликерным покрытием на основе кремния или его прекурсора, и тиглей с кремнием, или без таковых, в реторте замкнутого объема, расположенной в реакторе вакуумной высокотемпературной установки, удаление из реторты и реактора установки реакторных газов путем вакуумирования и/или напуска инертного газа, нагрев заготовки или заготовки и тиглей с кремнием в вакууме и/или при атмосферном давлении, в том числе в парах кремния при температуре паров, превышающей температуру силицируемой заготовки, выдержку заготовки при температуре завершения карбидизации кремния и охлаждение в вакууме или при атмосферном давлении в парах кремния или без таковых, разъединение частей реторты, извлечение силицируемой заготовки из реторты, в соответствии с заявляемым техническим решением при размещении силицируемой заготовки или заготовки и тиглей с кремнием в реторте замкнутого объема между частями реторты устанавливают на термостойкий клей с пиролизным остатком низкой проницаемости проставки из термостойкого материала низкой проницаемости и легко обрабатываемого слесарным методом, вакуумирование и подачу в реторту инертного газа вплоть до создания в ней атмосферного давления осуществляют через центральное отверстие диаметром 20-30 мм, выполненное в крышке реторты, последующие операции до разъединения частей реторты проводят при низкой проницаемости стыков между частями реторты, а разъединение ее частей после окончания режима силицирования производят слесарным методом путем разрезания по толщине промежуточных проставок.

Установка между частями реторты на термостойкий клей с пиролизным остатком низкой проницаемости проставок из термостойкого материала низкой проницаемости (при размещении силицируемой заготовки или заготовки и тиглей с кремнием в реторте замкнутого объема) создает предпосылки для проведения процесса силицирования при низкой проницаемости стыков между частями реторты и низкой проницаемости в целом реторты.

Выполнение проставки из материала, легко обрабатываемого слесарным методом создает предпосылки для разрезки ее по толщине указанным методом.

Осуществление вакуумирования и подачи в реторту инертного газа вплоть до создания в ней атмосферного давления через центральное отверстие диаметром 20-30 мм, выполненное в крышке реторты, позволяет создать в ней сравнительно чистую атмосферу и поддерживать ее в течение процесса силицирования, а также позволяет исключить образование разности давлений между давлением в реакторе и давлением в реторте при низкой проницаемости ее стыков.

Проведение последующих операций до разъединения частей реторты при низкой проницаемости стыков позволяет:

а) повысить чистоту ретортного пространства при проведении режимов силицирования, следствием чего является исключение науглероживания и карбидизации частиц кремния и нитрида кремния в шликерном покрытии;

б) существенно снизить утечку паров кремния в стыки между частями реторты и тем самым существенно уменьшить величину снятия насыщенного и пересыщенного состояния паров кремния вблизи силицируемой заготовки, а также уменьшить расход кремния на процесс силицирования комбинированным и паро-жидкофазным методами. Осуществление операции разъединения частей реторты (после окончания процесса силицирования) слесарным методом путем разрезания по толщине промежуточных проставок позволяет произвести это на месте разборки садки и тем самым исключить возможное травмирование силицируемой заготовки при перевозке реторты на участок мех. обработки. Не исключена также ситуация, когда высота реторты настолько велика, что без ее разъединения невозможно ее извлечь из реактора или установить на карусельный станок.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность произвести силицирование в условиях достаточно чистого ретортного пространства, низкой величины снятия насыщенного и пересыщенного состояния паров кремния в окрестности силицируемой заготовки при сохранении возможности разъединения частей реторты достаточно простым слесарным методом.

Благодаря новому свойству решается поставленная задача: повышение вероятности получения стабильно высоких результатов по степени и равномерности силицирования крупногабаритных заготовок альтернативным жидкофазным, комбинированным и паро-жидкофазным методами, обеспечение высокой чистоты поверхности силицируемых заготовок, повышение управляемости процессом силицирования и снижение расходов на его проведение.

Поставленная задача решается также за счет того, что реторта замкнутого объема в устройстве для силицирования крупногабаритных заготовок, состоящая из нескольких по высоте частей: донышка, одной или нескольких обечаек, крышки, выполненных из предварительно герметизованного углерод-углеродного композиционного материала, в соответствии с заявляемым техническим решением дополнительно снабжена, расположенными между ее частями и соединенными с ними на термостойкий клей с пиролизным остатком низкой проницаемости, проставками из предварительно герметизированного графита или из материала, получаемого прессованием графитовой фольги с ориентацией ее слоев параллельно оси реторты, а в крышке реторты выполнено центральное отверстие диаметром 20-30 мм. При этом применительно к особо крупногабаритной реторте каждая из проставок представляет собой набор элементов в форме секторов, составленных по кольцу и соединенных между собой на термостойкий клей с пиролизным остатком низкой проницаемости.

В еще большей степени поставленная задача решается за счет того, что крышка реторты (в предварительном варианте выполнения реторты) дополнительно снабжена заслонкой ее центрального отверстия, выполненной с направляющим хвостовиком, входящим в указанное отверстие с зазором по отношению к его боковой поверхности 3-5 мм, и устанавливаемой на крышке реторты через кусочки кремния толщиной 15-30 мм.

Дополнительное снабжение реторты расположенными между ее частями проставками создает предпосылки для разъединения по ним частей реторты после проведения режима силицирования при условии, что эти вставки сравнительно дешевы и не уплотняются карбидом кремния, и поэтому их можно удалить слесарным способом на месте разборки садки.

Соединение вставок с частями реторты на термостойкий клей с пиролизным остатком низкой проницаемости позволяет практически исключить утечку паров кремния через клеевые стыки. Более того, при заполнении пор пиролизного остатка кремнием его проницаемость дополнительно снижается.

Выполнение вставок из графита, предварительно подвергнутого герметизации, или из материала, получаемого прессованием графитовой фольги с ориентацией ее слоев параллельно оси реторты, позволяет разрезать их по толщине инструментом типа ножа или ножовкой по дереву.

В то же время материал такой структуры не карбидизуется, т.к. благодаря очень низкой проницаемости через него не проходят пары кремния и он не пропитывается конденсатом паров кремния.

Выполнение в крышке реторты центрального отверстия диаметром 20-30 мм позволяет создать в объеме реторты то или иное давление, несмотря на низкую проницаемость стыков между ее частями, и тем самым исключить возникновение разницы между давлением в реторте и давлением в реакторе.

При диаметре отверстия менее 20 мм увеличивается время на создание в реторте требуемой величины давления, а при быстром изменении величины давления в реакторе может возникнуть разница между давлением в реакторе и давлением в реторте, следствием чего может быть нарушение целостности стыка между верхней обечайкой и крышкой реторты.

То, что каждая из проставок представляет собой набор секционных элементов, составленных по кольцу и соединенных между собой на термостойкий клей с пиролизным остатком низкой проницаемости, позволяет, с одной стороны, упростить их изготовление применительно к особо крупногабаритным (по диаметру) ретортам, с другой стороны, позволяет сохранить низкую проницаемость в целом реторты, а также возможность удаления проставок слесарным методом.

Дополнительное снабжение крышки реторты заслонкой (в предпочтительном варианте исполнения реторты) ее центрального отверстия, выполненной с направляющим хвостовиком, входящим в указанное отверстие с зазором по отношению к его боковой поверхности 3-5 мм, и устанавливаемой на крышку реторты через кусочки кремния толщиной 15-30 мм, создает условия для дополнительного уменьшения утечки паров кремния из реторты и повышения чистоты ретортного пространства за счет того, что после расплавления кусочков кремния центральное отверстие в крышке реторты перекрывается указанной заслонкой. До перекрытия же заслонкой центрального отверстия в крышке реторты в ней можно достаточно быстро создать требуемое давление. При необходимости создания более высокого давления в реторте после перекрытия заслонкой центрального отверстия в ее крышке напуск газа в реторту следует проводить медленно с тем, чтобы не образовалась значительная разница между давлением в реакторе и давлением в реторте, т.к. это может привести к нарушению ее целостности.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность повысить чистоту ретортного пространства в процессе силицирования крупногабаритных заготовок различными методами, уменьшить величину снятия насыщенного и пересыщенного состояния паров кремния вблизи силицируемой заготовки, а также уменьшить расход кремния на процесс силицирования комбинированным и паро-жидкофазным методами.

Благодаря новому свойству решается поставленная задача: повышается вероятность получения стабильно высоких результатов по степени и равномерности силицирования крупногабаритных заготовок альтернативным жидкофазным, комбинированным и паро-жидкофазным методами, обеспечивается высокая чистота поверхности силицируемых заготовок, повышается управляемость процессом силицирования и снижаются расходы на его проведение.

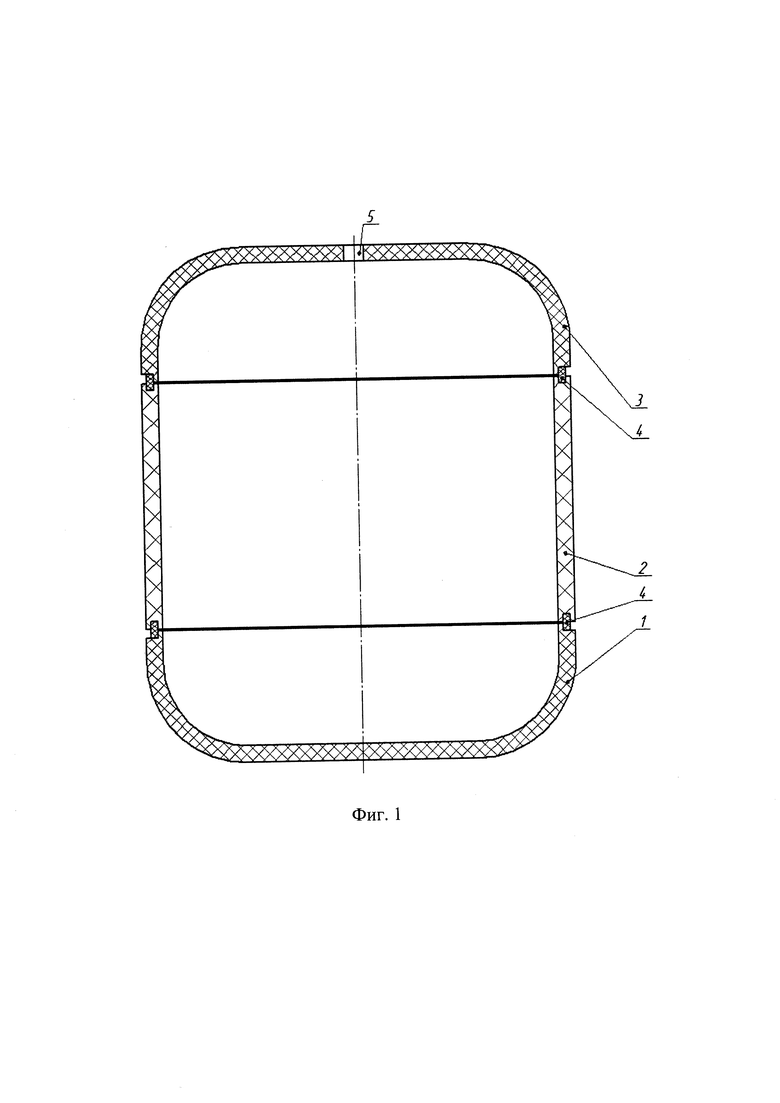

На фиг. 1 приведен общий вид конструкции реторты с проставками между ее частями.

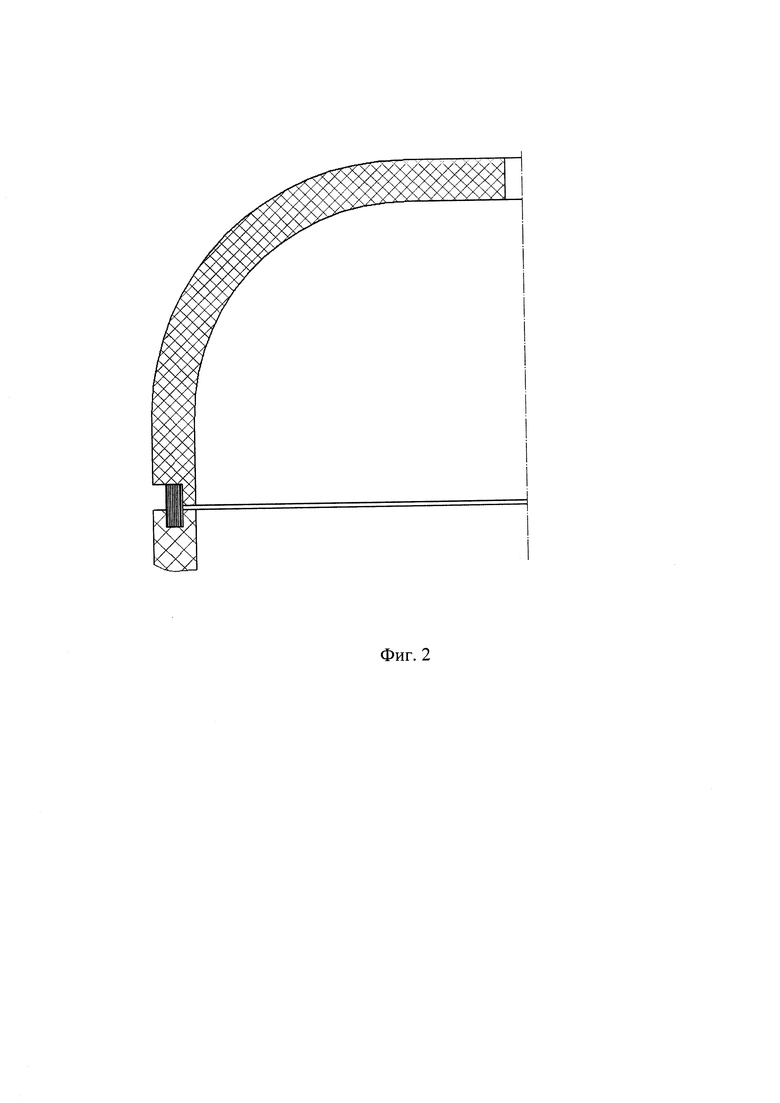

На фиг. 2 изображена структура материала проставок, получаемого прессованием графитовой фольги.

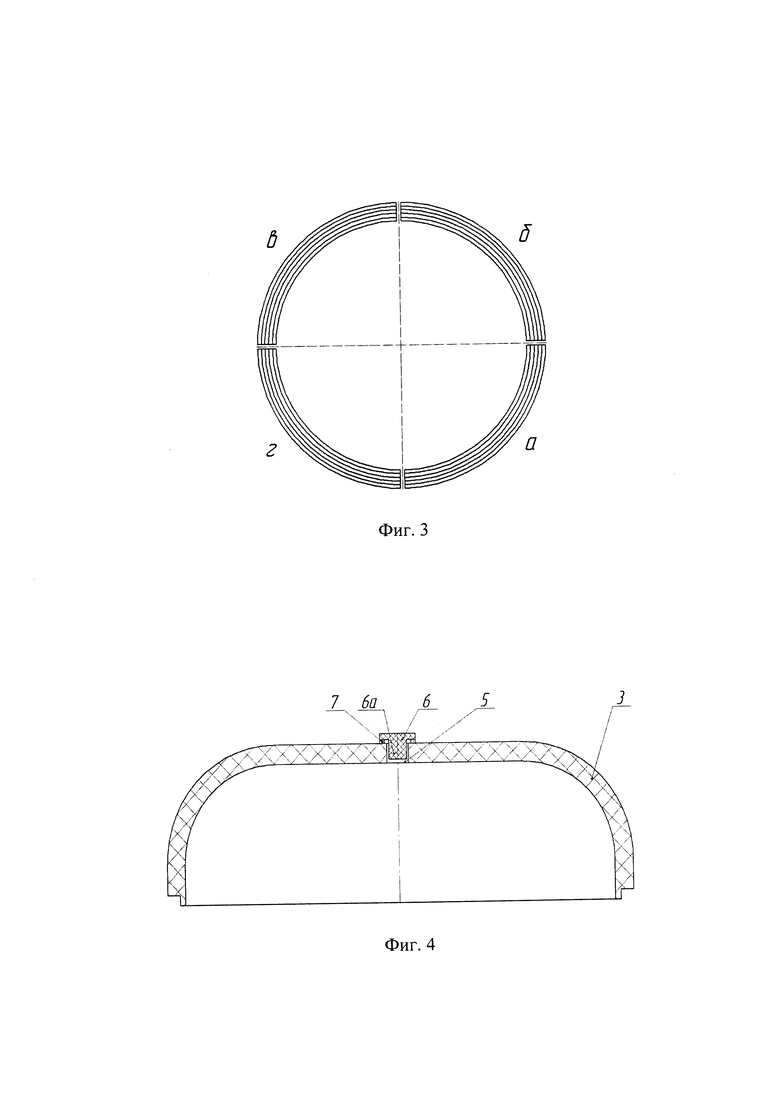

На фиг. 3 изображена проставка, выполненная по кольцу из набора элементов.

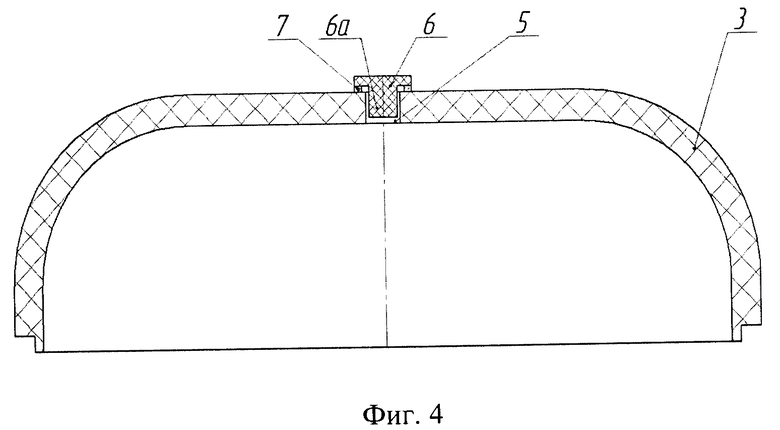

На фиг. 4 приведено конструктивное исполнение крышки реторты с заслонкой, перекрывающей ее центральное отверстие.

Реторта замкнутого объема в устройстве для силицирования крупногабаритных заготовок (на рисунках оно не показано) состоит из нескольких по высоте частей: донышка 1, обечайки 2 и крышки 3, выполненных из предварительно герметизованного углерод-углеродного композиционного материала (УУКМ). Герметизация УУКМ выполнена в соответствии с пат. RU 2186726, 2001 г.

Реторта дополнительно снабжена проставками 4. Проставки 4 расположены между частями реторты 1, 2, 3 и соединены с ними на термостойкий клей с пиролизным остатком низкой проницаемости (см. фиг. 1).

Проставки 4 выполнены из подвергнутого герметизации графита или из материала, получаемого прессованием графитовой фольги с ориентацией ее слоев параллельно оси реторты (см. фиг. 2).

При большом диаметре силицируемой заготовки проставка 4 состоит из набора элементов а, б, в, г и т.д. в форме секторов, составленных по кольцу и соединенных между собой на термостойкий клей с пиролизным остатком низкой проницаемости (см. фиг 3).

В крышке 3 реторты выполнено центральное отверстие 5 диаметром 20-30 мм.

Крышка 3 реторты может быть дополнительно снабжена заслонкой 6 ее центрального отверстия 5 (см. фиг. 4).

Заслонка 6 выполнена с направляющим хвостовиком 6а, входящим в отверстие 5 с зазором по отношению к боковой поверхности 3-5 мм.

Заслонка 6 установлена на крышке 3 реторты через кусочки кремния 7 толщиной 15-30 мм.

Силицирование крупногабаритных изделий заявляемым способом производят следующим образом.

Силицируемую заготовку, в том числе со сформированным на ней шликерным покрытием на основе кремния или его прекурсора, и тигли с кремнием, или без таковых, размещают в реторте замкнутого объема, расположенной в реакторе вакуумной высокотемпературной установки. При этом между частями реторты 1, 2, 3 устанавливают на термостойкий клей (с пиролизным остатком низкой проницаемости) проставки 4 из термостойкого материала низкой проницаемости и легко обрабатываемого слесарным методом.

Как описано выше, проставки 4 выполняют из материала, получаемого прессованием графитовой фольги с ориентацией ее слоев параллельно оси реторты.

Затем из реторты и реактора установки удаляют реакторные газы путем вакуумирования и/или напуска инертного газа (При этом вакуумирование реторты и напуск в нее инертного газа производят через центральное отверстие 5 в крышке 3 реторты).

Затем производят нагрев заготовки или заготовки и тиглей с кремнием в вакууме и/или при атмосферном давлении. В частности, нагрев силицируемой заготовки производят в парах кремния при температуре паров, превышающей температуру заготовки.

Затем производят выдержку заготовки при температуре завершения карбидизации кремния, после чего заготовку охлаждают в вакууме или при атмосферном давлении в парах кремния или без таковых.

Все эти операции, начиная с нагрева заготовки и заканчивая ее охлаждением, проводят при низкой проницаемости стыков между частями реторты.

Обеспечивается это герметичностью УУКМ донышка 1, обечайки 2, крышки 3, низкой проницаемостью материала проставок 4 и пиролизного остатка термостойкого клея, на который соединены проставки 4 с частями 1, 2, 3 реторты, а также малым диаметром центрального отверстия 5 в крышке 3 реторты.

Благодаря герметичности частей 1, 2, 3 реторты и низкой проницаемости материала проставок 4 и т.п. существенно повышается чистота ретортного пространства, существенно снижается утечка паров кремния из внутреннего объема реторты (объем реторты становится квазизамкнутым, при котором утечкой паров кремния из реторты можно пренебречь, т.к. он практически не влияет на процесс их конденсации), следствием чего является сохранение насыщенного или пересыщенного состояния паров кремния вблизи заготовки, определяемого величиной разности между температурой паров кремния и температурой заготовки.

После окончания режима силицирования производят разъединение частей 1, 2, 3 реторты. Осуществляют это слесарным методом путем разрезания по толщине промежуточных проставок 4. Разъединение частей 1, 2, 3 реторты производят непосредственно на участке силицирования.

Высокая эффективность заявляемых технических решений подтверждена на практике. Так, при силицировании крупногабаритной заготовки из УУКМ плотностью 1,48 г/см3 и открытой пористостью 6,7% альтернативным жидкофазным методом, заключающемся в формировании на заготовке шликерного покрытия на основе порошка нитрида кремния и нагреве ее до 1800°С при атмосферном давлении с последующей выдержкой при 1800-1850°С в течение 1-2 часов и охлаждением в вакууме, получено изделие из УККМ с достаточно высокой степенью и равномерностью силицирования (о чем свидетельствует сравнительно высокая плотность УККМ и небольшой ее разброс по высоте и периметру изделия, а именно: 1,78-1,85 г/см3). При этом поверхность изделия была без наростов. В результате силицирования такой же заготовки в условиях проницаемости стыков между частями реторты, обеспечиваемой плавким затвором получено изделие из УККМ с плотностью 1,72-1,84 г/см3 (т.е. с большей неравномерностью силицирования) и небольшой высоты наростами, общая площадь которых составила 3,7% от площади изделия.

При силицировании крупногабаритной заготовки из УУКМ плотностью 1,47 г/см3 и открытой пористостью 7,9% комбинированным методом, заключающемся в формировании на заготовке шликерного покрытия на основе порошка нитрида кремния, размещении внутри реторты тиглей с кремнием и нагреве до 1800°С, двухчасовой выдержке при 1800-1850°С и охлаждении в вакууме в парах кремния, с применением заявляемых технических решений, получено изделие из УККМ с достаточно высокой степенью и равномерностью силицирования (плотностью 1,8-1,87 г/см3), а также с высокой чистотой поверхности.

В результате силицирования такой же заготовки в условиях проницаемости стыков между частями реторты, обеспечиваемой плавким затвором, получено изделие из УККМ с несколько меньшей степенью и равномерностью силицирования (плотностью 1,76-1,85 г/см3) и небольшой высоты наростами с общей их площадью, составляющей 1,9% от площади изделия.

При этом расход кремния на процесс силицирования превысил в 1,6 раз расход, полученный при проведении силицирования заявляемым способом в реторте заявляемой конструкции.

При силицировании крупногабаритной заготовки из УУКМ плотностью 1,48 г/см3 и открытой пористостью 6,9% паро-жидкофазным методом (с применением заявляемых технических решений) по режиму: нагрев до 1800°С, выдержка при 1800-1850°С и охлаждение в вакууме в парах кремния.

При этом нагрев заготовки в интервале 1400-1600°С - при температуре паров кремния, превышающей температуру заготовки соответственно на 80-5 градусов, а последующий нагрев, выдержку и охлаждение - в парах кремния при отсутствии разницы между температурой тиглей с кремнием и силицируемой заготовкой, получено изделие из УККМ с высокой степенью и равномерностью силицирования (а именно: плотностью 1,76-1,84 г/см3), а также с высокой чистотой поверхности.

В результате силицирования такой же заготовки по тому же режиму, но в условиях проницаемости стыков между частями реторты, обеспечиваемой плавким затвором, получено изделие из УККМ с высокой чистотой поверхности, но с несколько меньшей степенью и равномерностью силицирования (а именно: плотностью 1,70-1,79 г/см3). При этом расход кремния на процесс силицирования превысил в 1,7 раз расход, полученный при проведении силицирования заявляемым способом в реторте заявляемой конструкции.

После всех выше рассмотренных процессов силицирования заявляемым способом в реторте заявляемой конструкции части реторты были разъединены на месте сборки и разборки садки путем разрезки промежуточных проставок. Разрезку произвели ножовкой по дереву. Остатки материала проставок по большей части удалили слесарным путем (соскабливанием ножом), оставшуюся часть материала проставок в месте клеевого соединения их с частями реторты удалили путем механической обработки на карусельном станке.

После проведения таких же режимов силицирования в соответствии со способом-прототипом в реторте, стыки которой были снабжены плавким затвором, разъединение частей реторты произвели только после химического травления остатков материала плавкого затвора. В наибольшей степени это коснулось процесса силицирования паро-жидкофазным методом. Процедуру травления произвели на месте сборки и разборки садки. После разъединения реторты была произведена подторцовка ее частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2510386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| УСТРОЙСТВО ДЛЯ СИЛИЦИРОВАНИЯ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ | 2019 |

|

RU2723247C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2521170C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В ОСНАСТКЕ ДЛЯ СИЛИЦИРОВАНИЯ ИЗДЕЛИЙ | 2012 |

|

RU2520171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА В ФОРМЕ ОБОЛОЧЕК | 2012 |

|

RU2513497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕТАЛЛИРОВАНИЯ ИЗДЕЛИЙ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ И СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В УКАЗАННОМ УСТРОЙСТВЕ | 2012 |

|

RU2542047C2 |

Изобретение предназначено для изготовления изделий из углеродкарбидокремниевых композиционных материалов. Способ силицирования крупногабаритных изделий из углерод-углеродного композиционного материала включает размещение изделия со сформированным на нем шликерным покрытием на основе кремния или его прекурсора и/или тиглей с кремнием в реторте замкнутого объема для силицирования крупногабаритных изделий, удаление из реторты реакторных газов путем вакуумирования и/или подачи инертного газа, нагрев изделия или изделия и тиглей с кремнием в вакууме и/или при атмосферном давлении в парах кремния при температуре паров, превышающей температуру силицируемого изделия, охлаждение в вакууме в парах кремния или в вакууме или при атмосферном давлении в отсутствие паров кремния, разъединение частей реторты и извлечение изделия из реторты. При размещении изделия или изделия и тиглей с кремнием в реторте замкнутого объема между частями реторты устанавливают на термостойкий клей проставки из термостойкого материала низкой проницаемости и обрабатываемого слесарным инструментом, вакуумирование и/или подачу в реторту инертного газа вплоть до обеспечения в ней атмосферного давления проводят через центральное отверстие в крышке реторты, последующие упомянутые нагрев и охлаждение до разъединения частей реторты проводят при низкой проницаемости стыков между частями реторты, а разъединение ее частей проводят слесарным инструментом путем разрезания по толщине промежуточных проставок. Реторта замкнутого объема для силицирования крупногабаритных изделий из углерод-углеродного композиционного материала состоит из нескольких по высоте частей, выполненных из предварительно герметизированного углерод-углеродного композиционного материала, и крышки. Реторта дополнительно снабжена расположенными между ее частями и соединенными с ними на термостойкий клей проставками из подвергнутого герметизации графита или из материала, получаемого прессованием графитовой фольги с ориентацией ее слоев параллельно оси реторты, а крышка реторты выполнена с центральным отверстием. Повышается вероятность получения стабильно высоких результатов по степени равномерности силицирования крупногабаритных заготовок с обеспечением высокой чистоты поверхности силицируемых заготовок, повышением управляемости процессом силицирования и снижением расходов на его проведение. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ силицирования крупногабаритных изделий из углерод-углеродного композиционного материала, включающий размещение изделия со сформированным на нем шликерным покрытием на основе кремния или его прекурсора и/или тиглей с кремнием в реторте замкнутого объема для силицирования крупногабаритных изделий, удаление из реторты реакторных газов путем вакуумирования и/или подачи инертного газа, нагрев изделия или изделия и тиглей с кремнием в вакууме и/или при атмосферном давлении в парах кремния при температуре паров, превышающей температуру силицируемого изделия, охлаждение в вакууме в парах кремния или в вакууме или при атмосферном давлении в отсутствие паров кремния, разъединение частей реторты, извлечение изделия из реторты, отличающийся тем, что при размещении изделия или изделия и тиглей с кремнием в реторте замкнутого объема между частями реторты устанавливают на термостойкий клей проставки из термостойкого материала низкой проницаемости и обрабатываемого слесарным инструментом, вакуумирование и/или подачу в реторту инертного газа вплоть до обеспечения в ней атмосферного давления проводят через центральное отверстие в крышке реторты, последующие упомянутые нагрев и охлаждение до разъединения частей реторты проводят при низкой проницаемости стыков между частями реторты, а разъединение ее частей проводят слесарным инструментом путем разрезания по толщине промежуточных проставок.

2. Реторта замкнутого объема для силицирования крупногабаритных изделий из углерод-углеродного композиционного материала, состоящая из нескольких по высоте частей, выполненных из предварительно герметизированного углерод-углеродного композиционного материала и крышки, отличающаяся тем, что она дополнительно снабжена расположенными между ее частями и соединенными с ними на термостойкий клей проставками из подвергнутого герметизации графита или из материала, получаемого прессованием графитовой фольги с ориентацией ее слоев параллельно оси реторты, а крышка реторты выполнена с центральным отверстием.

3. Реторта по п. 2, отличающаяся тем, что каждая из проставок представляет собой набор элементов в форме секторов, составленных по кольцу и соединенных между собой на термостойкий клей.

4. Реторта по п. 2, отличающаяся тем, что крышка реторты дополнительно снабжена заслонкой ее центрального отверстия, выполненной с направляющим хвостовиком, входящим в указанное отверстие с зазором по отношению к его боковой поверхности 3-5 мм, и устанавливаемой на крышке реторты на кусочки кремния толщиной 15-30 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2510386C1 |

| КРЕПЕУКЛАДЧИК СБОРНОЙ ЖЕЛЕЗОБЕТОННОЙ КРЕПИ | 1957 |

|

SU110089A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕТАЛЛИРОВАНИЯ ИЗДЕЛИЙ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ И СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В УКАЗАННОМ УСТРОЙСТВЕ | 2012 |

|

RU2542047C2 |

| US 7622152 B2, 24.11.2009. | |||

Авторы

Даты

2019-11-05—Публикация

2018-12-05—Подача