Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды и может быть использовано в химической, нефте-химической и химико-металлургической отраслях промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала и ее силицирование жидкофазным методом путем погружения заготовки в расплав кремния [пат. США №4397901 кл. С23С 11/08, 1983 г.].

Недостатком способа является его сложность из-за сложного аппаратурного оформления при использовании его для изготовления крупногабаритных изделий.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и - временного связующего с последующим силицированием заготовки жидкофазным методом путем нагрева ее в вакууме или при атмосферном давлении в аргоне до температуры 1800°С, выдержки в течение 1-2x часов при 1800-1850°С и охлаждения. При этом в качестве силицирующего агента используется кремний [пат. РФ №2084425, С04В 35/52, 1997 г.].

Благодаря упрощению аппаратурного оформления упрощается технология изготовления крупногабаритных изделий.

И тем не менее он остается еще достаточно сложным применительно к крупногабаритным изделиям из-за необходимости нагрева их с 1300 до 1650°С со скоростью не менее 600 град/час для быстрого перевода расплава кремния в низковязкое состояние. В противном случае (при низкой скорости нагрева) происходит затекание вязкого расплава кремния в поверхностные поры материала заготовки и его науглероживание, что приводит к потере его способности течь при последующем нагреве и, как следствие, к поверхностному силицированию с образованием наростов на изделии.

К увеличению вязкости расплава кремния приводит также его частичная карбидизация из-за взаимодействия с углеродсодержащими реакторными газами.

Задачей изобретения является дополнительное упрощение способа изготовления крупногабаритных изделий из УККМ при высокой чистоте их поверхности и высокой прочности.

Эта задача решается за счет того, что в способе изготовления изделий из УККМ, включающей изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием заготовки путем нагрева ее в вакууме или при атмосферном давлении в аргоне до температуры 1800°С, выдержки в течение 1-2х часов при 1800-1850°С и охлаждения, шликерное покрытие выполняют комбинированным на основе нитрида кремния и капсулированного в нитридкремниевой оболочке кремния или нитрида кремния и кремния; при этом внутренние слои шликерного покрытия формируют на основе нитрида кремния, наружные - на основе кремния или капсулированного в нитридкремниевой оболочке кремния, а нагрев до температуры 1800°С осуществляют по режиму: с 1000°С до температуры образования из порошка кремния или капсулированного кремния расплава кремния, но не менее, чем до 1500°С, нагрев ведут с возможно высокой скоростью в пределах 350-500 град/час после чего продолжают нагрев до 1650°С со скоростью не менее 200-250 град/час и с 1650 до 1800°С со скоростью не менее 100-200 град/час (1ый вариант) или по режиму:

с 1000 до 1300-1400°С нагрев ведут с возможно высокой скоростью, по крайней мере в пределах 200-250 град/час, затем производят изотермическую выдержку в указанном интервале температур в течение 40-60 мин, после чего продолжают нагрев до 1700°С со скоростью не менее 300-350 град/час и с 1700 до 1800°С - со скоростью не менее 100-200 град/час (2ой вариант); при этом в обоих режимах нагрев в интервале температур 1600-1650°С производят при давлении в реакторе не более 300 мм.рт.ст., а нагрев в интервале температур 1650-1800°С, изотермическую выдержку при 1800-1850°С и охлаждение - при давлении в реакторе не более 36 мм.рт.ст.

В одном из предпочтительных вариантов осуществления способа силицирование проводят в парах кремния, для чего в садку устанавливают тигли с кремнием; при этом часть тиглей заполняют порошком кремния.

Еще в одном предпочтительном варианте осуществления способа при. использовании в комбинированном шликерном покрытии нитрида кремния и капсулированного в нитридкремниевой оболочке кремния нагрев до 1600°С проводят при давлении в реакторе 600-760 мм рт.ст., а по достижении указанной температуры давление в реакторе уменьшают до 1-300 мм рт.ст., после чего нагрев до 1800°С проводят при давлении в реакторе ≤36 мм рт.ст.

Выполнение шликерного покрытия комбинированным на основе нитрида кремния и капсулированного в нитридкремниевой оболочке кремния или нитрида кремния и кремния, в котором внутренние слои сформированы на основе нитрида кремния, а наружные - на основе кремния или капсулированного в нитридкремниевой оболочке кремния, создает предпосылки для получения на их основе плотного материала системы Si3N4-Si за счет возможности пропитки пористого слоя из Si3N4 расплавом кремния.

Проведение нагрева в 1ом варианте режима с температуры 1000°C до температуры образования из порошка кремния или капсулированного кремния расплава кремния, но не менее 1500°C, с возможно высокой скоростью в пределах 350-500 град/час позволяет за счет сокращения времени контакта их с углеродсодержащими реакторными газами уменьшить степень их карбидизации и тем самым предотвратить возможное увеличение вязкости расплава кремния. В свою очередь это обеспечивает возможность получения более плотного материала системы Si3N4-Si за счет пропитки указанным расплавом пористого шликерного покрытия на основе Si3N4.

При соблюдении указанной скорости нагрева, но до температуры менее 1500°C, расплав кремния имеет еще сравнительно высокую вязкость, что может привести к некачественной пропитке по указанной причине, а также по причине возрастания вязкости из-за частичной карбидизации расплава кремния. Этот же эффект возникает при меньшей, чем 350 град/час, скорости нагрева.

Продолжение нагрева до 1650°C со скоростью не менее 200-250 град/час в совокупности с высокой скоростью нагрева в интервале 1000-1500°C позволяет сократить время контакта частиц нитрида кремния во внутреннем слое шликерного покрытия с углеродсодержащими газами и тем самым существенно уменьшить степень его карбидизации.

Продолжение нагрева с 1650 до 1800°C со скоростью не менее 100-200 град/час при давлении в реакторе не более 36 мм рт.ст. позволяет уменьшить время контакта расплава кремния, образующегося при разложении материала системы Si3N4-Si, с углеродсодержащей атмосферой и тем самым существенно уменьшить его карбидизацию.

Проведение нагрева во 2ом варианте режима с 1000 до 1300-1400°C с возможно высокой скоростью, по крайней мере в пределах 200-250 град/час, и ограничение выдержки в указанном интервале температур (1300-1400°C) 40-60 минутами позволяет избежать существенной карбидизации частиц кремния и нитрида кремния и в то же время обеспечить прогрев футеровки реактора, что в свою очередь создает предпосылки для обеспечения возможности нагрева крупногабаритных изделий в более высокотемпературном интервале (при нагреве до 1700°C) с достаточно высокой скоростью (300-350 град/час).

Продолжение нагрева до 1700°C со скоростью не менее 300-350 град/час позволяет избежать существенной карбидизации частиц нитрида кремния и образующегося при разложении материала системы Si3N4-Si расплава кремния за счет уменьшения времени контакта их с углеродсодержащей атмосферой.

Проведение нагрева в интервале температур 1600-1650°C при давлении в реакторе не более 300 мм рт.ст. обеспечивает возможность разложения в указанном интервале температур материала системы Si3N4-Si с образованием расплава кремния приемлемой вязкости и химической активности.

Проведение - при использовании в качестве силицирующего агента нитрида кремния и капсулированного в нитридкремниевой оболочке кремния- нагрева до 1500-1600°C при давлении в реакторе 600-760 мм рт.ст. с уменьшением его до 1-300 мм рт.ст. по достижении указанной температуры обеспечивает с одной стороны возможность снижения степени карбидизации силицирующих агентов за счет уменьшения скорости диффузии углеродсодержащих газов, с другой стороны позволяет ограничить температуру образования расплава кремния как из капсулированного кремния, так и из материала системы Si3N4-Si - температурой 1650°C.

Продолжение нагрева с температуры 1700 до 1800°C при давлении в реакторе не более 36 мм рт.ст. позволяет уменьшить время контакта расплава кремния, образующегося при разложении материала системы Si3N4-Si.

Проведение силицирования в парах кремния, для чего в садку дополнительно устанавливают тигли с кремнием, по крайней мере часть из которых заполняют порошком кремния, позволяет связать часть углеродсодержащих реакторных газов и тем самым дополнительно уменьшить степень карбидизации кремния, капсулированного кремния и нитрида кремния.

Проведение выдержки при 1800-1850°C и давлении в реакторе<36 мм рт.ст. обеспечивает завершение карбидизации вошедшего в поры материала заготовки кремния, а также завершение процесса удаления избытка расплава кремния с силицируемой детали.

Охлаждение обеспечивает завершение технологического процесса.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать расплаву кремния низкую вязкость к моменту пропитки им пористого углеграфитового материала при температуре, не превышающей 1650°C, когда расплав кремния имеет приемлемую (не низкую и не слишком высокую) химическую активность, без необходимости нагрева с 1300 до 1650°C с чрезвычайно высокой скоростью, а именно: не менее 600 град/час (в предлагаемом способе требуется нагрев с меньшей скоростью, а именно: 350-500 град/час), а также исключить повышение вязкости не затекшего в поры материала расплава кремния (т.е. его избытка) и тем самым обеспечить его стекание с силицируемой заготовки.

Одним из известных способов изготавливают заготовку из пористого углеграфитового материала. Затем формируют на ней шликерное покрытие на основе композиции из силицирующего агента и временного связующего. Шликерное покрытие выполняют комбинированным на основе нитрида кремния и капсулированного в нитридкремниевой оболочке кремния или нитрида кремния и кремния. При этом при формировании шликерного покрытия внутренние его слои формируют на основе нитрида кремния, а наружные - на основе кремния или капсулированного в нитридкремниевой оболочке кремния.

В предпочтительном варианте осуществления способа в садку дополнительно устанавливают тигли с кремнием, что позволяет вести процесс силицирования в парах кремния. При этом по крайней мере часть тиглей заполняют порошком кремния.

После этого производят силицирование путем нагрева до 1800°C, выдержки при 1800-1850°C и охлаждения.

В первом варианте предлагаемого способа силицирование проводят по следующему режиму.

Нагрев с 1000°C до температуры образования из порошка кремния (или из капсулированного в нитридкремниевой оболочке кремния) расплава кремния, но не менее 1500°C, проводят с возможно высокой скоростью в пределах 350-500 град/час; при этом нагрев в интервале температур 1600-1650°C проводят при давлении в реакторе не более 300 мм рт.ст.

При нагреве с 1000 до 1650°C порошкообразный кремний, а затем расплав и пары кремния химически связывают углеродсодержащие газы и тем самым уменьшают степень карбидизации материалов шликерного покрытия.

В другом из предпочтительных вариантов осуществления способа (при выполнении комбинированного шликерного покрытия на основе нитрида кремния и капсулированного в нитридкремниевой оболочке кремния) нагрев до 1500-1600°C проводят при давлении в реакторе 600-760 мм рт.ст.; а по достижении указанного интервала температур давление в реакторе уменьшают до 1-300 мм рт.ст.

В таком случае уменьшается скорость диффузии углеродсодержащих газов и тем самым снижается степень карбидизации силицирующего агента в процессе нагрева до 1500-1600°C. Переход же с давления 600-760 мм рт.ст. на 1-300 мм рт.ст. обеспечивает разрушение нитридкремниевой оболочки на капсулированном кремнии и последующую пропитку шликера из Si3N4 расплавом кремния.

Образующийся в результате пропитки шликерного покрытия из Si3N4 расплавом кремния материал системы Si3N4-Si имеет большую плотность, чем исходный материал. Тем самым уменьшается площадь поверхности контакта углеродсодержащих газов со шликерным покрытием, а значит, снижается степень его карбидизации.

Затем продолжают нагрев заготовки до 1650°C со скоростью не менее 200-250 град/час. При этом нагрев в интервале 1600-1650°C производят при давлении в реакторе не более 300 мм рт.ст. При этом происходит разложение материала системы Si3N4-Si с образованием расплава кремния.

Осуществление нагрева с 1500 до 1650°С с указанной скоростью позволяет уменьшить время контакта шликерного покрытия с углеродсодержащей средой, а значит, снизить степень его карбидизации.

После этого продолжают нагрев до 1800°С со скоростью не менее 100-200 град/час. При этом происходит стекание и испарение избытка расплава кремния с силицируемой заготовки.

Затем производят выдержку при 1800-1850°С в течение 2х часов, во время которой завершается процесс карбидизации кремния, зашедшего в поры материала заготовки.

После этого производят охлаждение и извлечение заготовки из реактора.

Во 20ом варианте предлагаемого способа силицирование проводят по режиму.

С 1000 до 1300-1400°C нагрев ведут с возможно высокой скоростью, по крайней мере в пределах 200-250 град/час. Затем производят изотермическую выдержку при 1300-1400°C в течение 40-60 минут. Это позволяет произвести прогрев футеровки реактора и тем самым создать условия для обеспечения нагрева крупногабаритных изделий в более высокотемпературном интервале (1400-1700°C), - который чреват карбидизацией шликерного покрытии - с достаточно высокой скоростью.

Затем продолжают нагрев до 1700°C со скоростью не менее 300-350 град/час. Это позволяет уменьшить время контакта частиц шликерного покрытия с углеродсодержащими газами. По достижении температуры образования расплава кремния происходит пропитка им пор шликерного покрытия на основе частиц нитрида кремния с образованием более плотного материала системы Si3N4-Si. Тем самым уменьшается площадь контакта шликерного покрытия с углеродсодержащими газами.

По достижении температуры 1650°C происходит разложение материала системы Si3N4-Si с образованием расплава кремния. Расплав кремния, имеющий благодаря низкой степени карбидизации шликерного покрытия низкую вязкость, пропитывает на всю толщину материал заготовки, а его избыток начинает стекать с поверхности заготовки.

Затем продолжают нагрев с 1700 до 1800°C со скоростью не менее 100-200 град/час. При указанной скорости нагрева, направленной на уменьшение времени контакта избытка расплава кремния с углеродсодержащей атмосферой, исключается его карбидизация, что позволяет полностью стечь ему с поверхности силицируемой заготовки. При этом на поверхности могут остаться отдельные частицы карбида кремния, являющиеся продуктом карбидизации нитрида кремния. Затем производят выдержку при 1800-1850°C и давлении не более 36 мм рт.ст. в течение 1-2х часов, что обеспечивает завершение карбидизации вошедшего в поры материала заготовки кремния, а также частичное испарение с поверхности избытка расплава кремния.

Затем охлаждают заготовку при давлении в реакторе не более 36 мм рт.ст. Это позволяет исключить образование на поверхности заготовки больших наростов в виде застывших капель конденсата паров кремния, чему способствует наличие на поверхности заготовки отдельных частиц карбида кремния, которые служат центрами кристаллизации на них кремния.

После завершения охлаждения заготовку извлекают из реактора.

Ниже приведены примеры конкретного выполнения способа с режимом нагрева по 1му варианту.

Пример 1.

Изготавливали из ткани марки УТ-900 и фенолформальдегидного связующего марки БЖ углепластиковую заготовку в виде пластины размером 120×360×5 мм, карбонизовали ее при конечной температуре 850°C с последующей высокотемпературной обработкой (ВТО) при 1800°C. Затем заготовку из прошедшего ВТО карбонизованного углепластика насыщали пироуглеродом вакуумным изотермическим методом.

Получили заготовку из углерод-углеродного композиционного материала (УУКМ) с плотностью 1,48 г/см3 и открытой пористостью 9,7%.

На заготовке формировали комбинированное шликерное покрытие на основе композиции из порошков нитрида кремния и капсулированного в нитридкремниевой оболочке кремния с размерами частиц не более 63 мкм и 4%-го водного раствора поливинилового спирта (ПВС).

При этом внутренние слои шликерного покрытия формировали на основе нитрида кремния, а наружные - на основе капсулированного кремния, масса которых составила соответственно 50 и 15% от массы пластины.

Затем заготовку устанавливали в реактор и нагревали до 1000°C при давлении в реакторе 27 мм рт.ст. со скоростью 150-200 град/час.

С 1000 до 1500°C нагрев проводили со скоростью 350 град/час при давлении в реакторе 27 мм рт.ст. При этом при ~1500°C нитридкремниевая оболочка на капсулированном кремнии под давлением паров кремния разрушалась и расплав кремния пропитывал шликерное покрытие из нитрида кремния с образованием материала системы Si3N4-Si, имеющего большую плотность, чем шликер из Si3N4.

После этого продолжали нагрев при давлении в реакторе 27 мм рт.ст. до 1650°C со скоростью не менее 200-250 град/час, а именно 240 град/час и с 1650 до 1800°C со скоростью не менее 100-200, а именно: 180 град/час.

При этом в интервале 1600-1650°C происходило разложение материала системы Si3N4-Si с образованием ~40%-го расплава кремния от стехиометрического. Расплав кремния пропитывал пористую заготовку, а излишек его стекал и испарялся с поверхности в интервале 1650-1800°C.

Сравнительно высокая скорость нагрева заготовки с момента образования из материала Si3N4-Si расплава кремния до 1800°C позволяла исключить его карбидизацию и обеспечивала тем самым полное стекание его избытка с поверхности силицируемой заготовки.

Затем проводили выдержку в течение 2х часов при 1800-1850°C и охлаждение при давлении в реакторе 27 мм рт.ст. При этом завершался процесс карбидизации вошедшего в поры материала заготовки кремния.

В результате получили пластину из УККМ с плотностью 1,73 г/см3, открытой пористостью 6,9% и содержанием в ней кремния ~14,5%. Предел прочности УККМ при растяжении и изгибе составил соответственно 149, и 173 МПа. На поверхности пластины имелся легко счищаемый порошок карбида кремния.

Пример 2.

Аналогично примеру 1 с той лишь существенной разницей, что поверх шликерного покрытия из Si3N4 формировали шликерное покрытие на основе порошка кремния, а нагрев с 1000°C до 1500°C (до температуры немного превышающей температуру плавления кремния), проводили со скоростью 500 град/час.

При такой высокой скорости нагрева ни шликер на основе Si3N4, ни шликер на основе кремния, ни образовавшийся при плавлении расплав кремния не успевали сколько-нибудь существенно карбидизоваться.

Поэтому расплав кремния, имеющий сравнительно низкую вязкость, пропитывал шликер на основе нитрида кремния с образованием материала системы Si3N4-Si.

В конечном итоге получили УККМ с плотностью 1,76 г/см3, открытой пористостью 6,7% и содержанием кремния ~16,0%. Предел прочности УККМ при растяжении и изгибе пластины составил 154 и 171 МПа соответственно.

На поверхности пластины имелся слой, легко счищаемый с помощью щетки, порошок карбида кремния.

Пример 3.

Аналогично примеру 1 с той лишь существенной разницей, что в садку наряду с заготовкой устанавливали тигли, заполненные кусочками кремния. Это позволило вести процесс силицирования в парах кремния, которые частично связывали углеродсодержащие газы и тем самым уменьшали степень карбидизации частиц шликерного покрытия.

В результате получили пластину с тонким ровным слоем покрытия из частиц карбида кремния, провязанных свободным кремнием. Наростов на заготовке не имелось. УККМ пластины имел плотность 1,76 г/см3, открытую пористость 4,9%, содержание в нем кремния составило 16,8%.

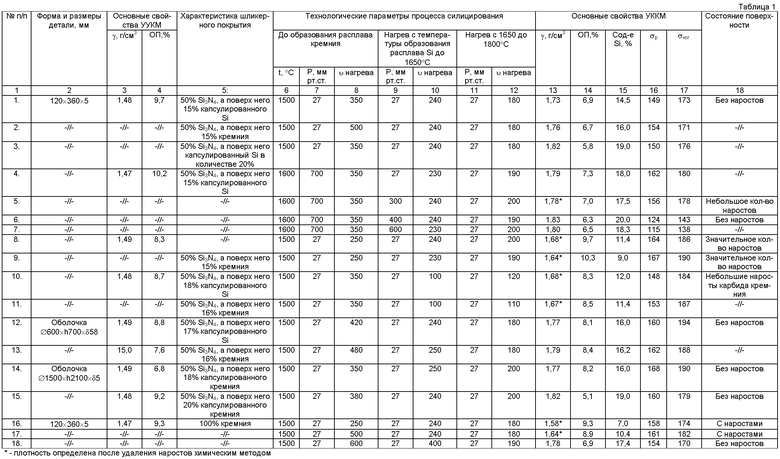

Остальные примеры, а также выше описанные с 1ым вариантом режима нагрева, но в более кратком изложении, приведены в табл.1, где примеры 1-5, 12-15 соответствуют заявляемым пределам, а примеры 6-11 не соответствуют им.

Здесь же приведены примеры изготовления деталей из УККМ по способу-прототипу (примеры 16-18).

На основе анализа таблицы 1 можно констатировать следующее.

Изготовление изделий из УККМ в соответствии с заявляемыми пределами позволяет получить изделия из УККМ с хорошим качеством поверхности и высоким уровнем ФМ свойств.

Отклонение от заявляемых пределов приводит либо к снижению ФМ свойств УККМ, либо к снижению качества поверхности изделий.

Так, проведение нагрева с момента образования расплава кремния до 1650°C при давлении в реакторе более 300 мм рт.ст., а именно: 400 и 600 мм рт.ст. приводит к смещению температуры образования расплава кремния при разложении материала системы Si3N4-Si в область более высоких температур (≤1700°С), следствием чего явилось снижение уровня ФМ свойств из-за частичной карбидизации углеродных волокон (см. примеры 6 и 7).

Проведение нагрева с 1000 до 1500°С со скоростью менее 250 град/час привело к образованию наростов на поверхности изделия и снижению степени силицирования (примеры 8, 9).

К этому же эффекту, но в меньшей степени, приводит проведение нагрева с температуры образования из порошка кремния или капсулированного кремния расплава кремния до 1650°С со скоростью менее 200 град/час, а именно: 100 град/час (см. примеры 10 и 11).

Изготовление изделий по способу-прототипу (когда в качестве материала шликерного покрытия используется порошок кремния) при скорости нагрева с 1000°С до 1500°С 600 град/час, а с 1500°С до 1650°С-400 град/час позволяет получить изделие из УККМ с хорошим качеством поверхности (без наростов) и с высоким уровнем ФМ свойств (пример 16). При меньших, чем указанные выше, скоростях нагрева получают изделия с наростами и низкой степенью силицирования (примеры 17, 18).

Как видим, при скоростях нагрева, которые применяются в заявляемом способе, изделия, полученные с использованием способа-прототипа, имеют низкое качество поверхности и недостаточную степень силицирования.

Размещение в садке тиглей с кусками кремния позволяет повысить чистоту поверхности силицируемой заготовки. К еще более хорошему результату по чистоте поверхности силицируемой заготовки приводит размещение в садке тиглей не только с кусками кремния, но и с порошкообразным кремнием.

Ниже приведены примеры конкретного выполнения способа с режимом нагрева по 2му варианту.

Пример 19.

Подготовку к режиму силицирования проводили аналогично примеру 1 с 1ым вариантом режима (таблица 1). А вот режим проводили иначе, а именно: по 2ому варианту, отличие которого состояло в следующем.

Нагрев с 1000 до 1300-1400°С проводили со скоростью в пределах 200-250 град/час, а именно: 240 град/час. При 1350-1400°С произвели 60 минутную выдержку. Это позволило прогреть футеровку реактора и обеспечить в интервале 1400-1700°С достаточно скоростной нагрев в пределах 300-350 град/час. В конкретном случае нагрев с 1400 до 1700°С проводили при давлении в реакторе 27 мм рт.ст. со скоростью 330 град/час, а с 1700 до 1800°С - со скоростью 160 град/час.

Образование материала системы Si3N4-Si и скоростной нагрев в интервале 1400-1700°С позволяла существенно уменьшить карбидизацию силицирующих агентов шликерного покрытия и образующегося из него расплава кремния и обеспечивала тем самым объемную пропитку расплавом кремния материала заготовки и полное стекание с поверхности его избытка.

Завершение режима провели аналогично примеру 19 первого варианта режима. В результате получили пластину из УККМ с плотностью 1,75 г/см3, открытой пористостью 6,2% и содержанием в ней кремния ~15%. Предел прочности УККМ при растяжении и изгибе составил соответственно 141 и 182 МПа. На поверхности пластины имелся легко счищаемый налет порошка карбида кремния.

Пример 20.

Аналогично примеру 19 с той лишь существенной разницей, что в садку наряду с заготовкой установили тигли, заполненные кусочками кремния. Это позволило вести процесс силицирования в парах кремния, которые, в частности, частично связывали углеродсодержащие газы и тем самым уменьшали степень карбидизации шликерного покрытия.

В результате получили пластину из УККМ практически без наличия на ней частиц порошка карбида кремния. УККМ имел плотность 1,78 г/см3 и открытую пористость 4,8%, а содержание в нем кремния составило 17,3%.

Пример 21.

Аналогично примеру 20 с той лишь существенной разницей, что часть тиглей с кремнием, установленных в садку, заполнили порошком кремния. Это позволило частично связывать углеродсодержащие газы не только парами кремния, но до температуры плавления кремния - еще и порошком кремния, имеющим высокую удельную поверхность. Учитывая наличие во 2ой варианте режима наличие изотермической выдержки при 1300-1400°С, это обстоятельство имеет существенное значение.

В результате получили пластину из УККМ с еще более высокой чистотой поверхности, чем в примере 20. УККМ пластины имел плотность 1,77 г/см3, открытую пористость 4,8%, а содержание в нем кремния ~17%.

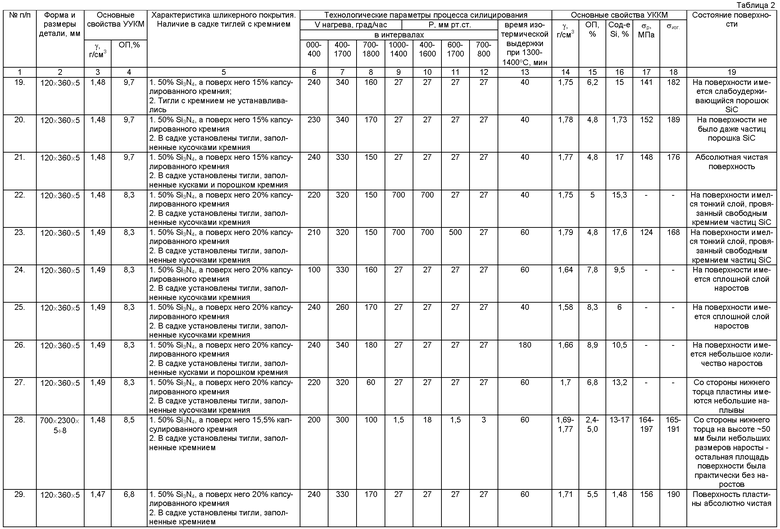

Остальные примеры осуществления предлагаемого способа, а также вышеописанные с режимом нагрева по 2ому варианту, но в более кратком изложении, приведены в таблице 2, где примеры 19-22, 28, 29 соответствуют заявляемым пределам, а примеры 23-27 не соответствуют им.

На основе анализа таблицы 2 можно констатировать следующее. Изготовление изделий из УККМ в соответствии с заявляемыми пределами позволяет получить изделия из УККМ с высокой чистотой поверхности и высоким уровнем ФХХ и ФМХ. Особо следует отметить хорошие результаты силицирования крупногабаритной детали (см. пример 28).

Отклонение от заявляемых пределов приводит к уменьшению содержания кремния и снижению чистоты поверхности силицируемых деталей или к снижению уровня ФМХ.

Так, проведение нагрева в интервале температур 1600-1700°С при давлении в реакторе 500 мм рт.ст.(т.е. более 300 мм рт.ст.) приводит к смещению температуры образования расплава кремния при разложении материала системы Si3N4-Si в область более высоких температур (≥1700°C), следствием чего являлось снижение уровня ФМХ из-за настичной карбидизации углеродных волокон (пример 23).

Проведение нагрева с 1000 до 1300-1400°С со скоростью 100 град/час (т.е. менее. 200-250 град/час), а также в интервале 1400-1700°С со скоростью 260 град/час (т.е. менее 300-350 град/час) приводит к образованию наростов на поверхности деталей (примеры 24 и 25).

Длительная выдержка при 1300-1400°С (в течение 180 мин вместо 60 мин) приводит к образованию небольшого количества наростов (пример 26).

Сравнительно низкая скорость нагрева в интервале 1700-1800°С (60 град/час вместо 100-200 град/час) приводит к образованию небольших наплывов со стороны нижнего торца детали (пример 27).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2487850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2464250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2470857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2494998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

Изобретение может быть использовано в химической, нефтехимической и химико-металлургической отраслях промышленности, а также в авиатехнике для получения конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды. На заготовке из пористого углеграфитового материала формируют шликерное покрытие на основе композиции из силицирующего агента и временного связующего. Внутренние слои шликерного покрытия формируют на основе нитрида кремния, а наружные - на основе кремния или капсулированного в нитридкремниевой оболочке кремния. Силицируют заготовку путем нагрева до 1800°С в вакууме или при атмосферном давлении в аргоне, выдержки 1-2 ч при 1800-1850°С и охлаждения. Первый режим включает нагрев от 1000°С до температуры образования расплава кремния со скоростью 350-500 град/час; до 1650°С - со скоростью не менее 200-250 град/час и до 1800°С - со скоростью не менее 100-200 град/час. Второй режим включает нагрев от 1000°С до 1300-1400°С со скоростью 200-250 град/час, изотермическую выдержку в этом интервале 40-60 мин, нагрев до 1700°С со скоростью не менее 300-350 град/час и с 1700 до 1800°С - со скоростью не менее 100-200 град/час. В обоих режимах нагрев в интервале 1600-1650°С производят при давлении в реакторе не более 300 мм рт.ст., а нагрев в интервале 1650-1800°С, изотермическую выдержку при 1800-1850°С и охлаждение - при давлении в реакторе не более 36 мм рт.ст. Упрощается способ изготовления крупногабаритных изделий, повышается чистота их поверхности и прочность. 3 з.п. ф-лы, 2 табл., 29 пр.

1. Способ изготовления изделий из углерод-карбидокремниевого материала, включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием путем нагрева заготовки в вакууме или при атмосферном давлении в аргоне до температуры 1800°С, выдержки в течение 1-2 ч при 1800-1850°С и охлаждения, отличающийся тем, что шликерное покрытие выполняют комбинированным на основе нитрида кремния и капсулированного в нитридкремниевой оболочке кремния или нитрида кремния и кремния; при этом внутренние слои шликерного покрытия формируют на основе нитрида кремния, наружные - на основе кремния или капсулированного в нитридкремниевой оболочке кремния, а нагрев до температуры 1800°С осуществляют по режиму: с 1000°С до температуры образования из порошка кремния или капсулированного кремния расплава кремния, но не менее чем до 1500°С, нагрев ведут с возможно высокой скоростью, по крайней мере, в пределах 350-500 град/ч, после этого продолжают нагрев до 1650°С со скоростью не менее 200-250 град/ч и с 1650°С до 1800°С со скоростью не менее 100-200 град/ч;

или по режиму: с 1000ºС до 1300-1400°С нагрев ведут с возможно высокой скоростью, по крайней мере, в пределах 200-250 град/ч, затем производят изотермическую выдержку в указанном интервале температур в течение 40-60 мин, после чего продолжают нагрев до 1700°С со скоростью не менее 300-350 град/ч и с 1700ºС до 1800°С - со скоростью не менее 100-200 град/ч; при этом в обоих режимах нагрев в интервале температур 1600-1650°С производят при давлении в реакторе не более 300 мм рт.ст., а в интервале температур 1650-1800°С изотермическую выдержку при 1800-1850°С и охлаждение - при давлении в реакторе не более 36 мм рт.ст.

2. Способ по п.1, отличающийся тем, что силицирование проводят в парах кремния, для чего в садку дополнительно устанавливают тигли с кремнием.

3. Способ по п.2, отличающийся тем, что, по крайней мере, часть тиглей заполняют порошком кремния.

4. Способ по одному из пп.2 и 3, отличающийся тем, что при использовании в комбинированном шликерном покрытии нитрида кремния и капсулированного в нитридкремниевой оболочке кремния нагрев до 1500-1600°С проводят при давлении в реакторе 600-760 мм рт.ст., а по достижении указанного интервала температур давление в реакторе уменьшают до 1-300 мм рт.ст., после чего нагрев до 1800°С проводят при давлении в реакторе ≤36 мм рт.ст.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2006493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2186727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2379268C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ТАРАБАНОВ А.С., КОСТИКОВ В.И | |||

| Силицированный графит | |||

| - М.: Металлургия, 1977, с.166-167. | |||

Авторы

Даты

2013-09-27—Публикация

2012-01-11—Подача