Настоящее изобретение относится к сшитому теплостойкому эластичному изделию, имеющему повышенную температурную эластичность, включающему облученный или сшитый этиленовый полимер, и способу получения сшитого теплостойкого эластичного изделия. В частности, изобретение относится к формованному изделию (например, пленке или волокну), характеризуемому теплостойкостью и улучшенной эластичностью при повышенных температурах и включающему, главным образом, отвержденный, облученный или сшитый однородно разветвленный этиленовый полимер. Улучшенное эластичное изделие по настоящему изобретению особо полезно для использования в таких применениях, где хорошая эластичность должна сохраняться при повышенных температурах, таких как, например, предметы личной гигиены и одноразовое антиинфекционное белье, при температуре тела около 38°С.

Материалы с превосходной растяжимостью и эластичностью требуются для производства множества изделий одноразового и продолжительного пользования, таких как, например, прокладок для недержания, одноразовых пеленок, тренировочных брюк, спортивной одежды и обивки мебели. Растяжимость и эластичность являются эксплуатационными свойствами, которые необходимы для того, чтобы обеспечить плотное облегание тела носителя или формы предмета. Желательно, чтобы плотное облегание сохранялось при повторном использовании, растяжениях и сжатиях при температуре тела. Кроме того, для прокладок для недержания растяжимость и эластичность особо желательны для того, чтобы улучшить комфортность и обеспечить безопасность против нежелательных протечек.

Одноразовые изделия являются типичными композитными материалами, изготавливаемыми из сочетания полимерных пленки, волокон, листов и поглощающих материалов, а также при сочетании технологий изготовления. В то время как волокна изготавливают хорошо известными способами, такими как соединение прядением, дутье из расплава, прядение из расплава и методами непрерывной намотки нити, процессы формования пленки и листа обычно включают известные методы экструзии и совмещенной экструзии, например раздув пленки, литье пленки, профилированную экструзию, литье под давлением, экструзионное покрытие и экструзионное листование.

Материал обычно характеризуют как эластичный, если он имеет высокий процент эластичного восстановления (т.е. низкий процент постоянной усадки) после приложения силы смещения. Идеально эластичные материалы характеризуются сочетанием трех важных свойств, а именно низким процентом постоянной усадки, низким усилием или нагрузкой при растяжении, и низким процентом релаксации при напряжении или нагрузке. Таким образом, к таким материалам предъявляются следующие требования: (1) низкое напряжение или низкая нагрузка для растяжения материала, (2) отсутствие релаксации или низкая релаксация напряжения или нагрузки после растяжения материала, и (3) полное или высокое восстановление первоначальных размеров после прекращения напряжения, смещения или деформации.

Лайкра (spandex) представляет собой сегментированный полиуретановый эластичный материал, который известен как проявляющий хорошие эластичные свойства. Однако лайкра имеет свойство быть излишне дорогой для многих применений. Кроме того, лайкра подобно натуральным каучукам имеет свойство проявлять слабую сопротивляемость воздействию окружающей среды - озону, хлору и высокой температуре, в особенности в присутствии влаги.

Натуральный каучук, как обсуждалось Ferdinand Rodriguez в Principles of Polymer Systems, pp. 242-43, McGraw-Hill (1982), обычно проявляет снижение удлинения до разрыва при увеличении степени сшивки. Более того, при высокой степени сшивки у натурального каучука может снижаться даже прочность на разрыв.

Эластичные материалы, такие как пленки, полосы, покрытия, ленты и листы, включающие по меньшей мере один по существу линейный этиленовый полимер, описаны в патенте США №5472775 (Obijeski et al.). Однако патент США №5472775 не описывает поведение этих материалов при повышенных температурах (т.е. при температурах выше комнатной температуры).

WO 94/25647 (Knight et al.) описывает эластичные волокна и ткани, изготовленные из однородно разветвленных по существу линейных полимеров этилена. Сообщается, что волокна имеют восстановление по меньшей мере 50% (т.е. постоянная усадка меньше или равна 50%) при 100% растяжения. Однако в WO 94/25647 нет ни сведений об эластичности этих волокон при повышенных температурах, ни сведений о стойкости к высоким температурам.

Патент США №5322728 (Davey et al.) описывает эластичные волокна, включающие полимеры этилена, полученные на односайтовом катализаторе. Однако полимеры не являются отвержденными, облученными или сшитыми, и потому ожидается, что они имеют низкую эластичность при повышенных температурах.

WO 95/29197 (Penfold et al.) описывает отверждаемые привитые силаном по существу этиленовые полимеры, которые являются полезными для использования в покрытиях проволоки и кабелей, прокладках для сохранения тепла и герметизации и волокнах. В WO 95/29197 приводятся примеры, которые включают волокна, содержащие привитые силаном по существу этиленовые полимеры с плотностью 0,868 г/см3 и 0,870 г/см3. Хотя показано, что волокна в примерах имеют улучшенное эластичное восстановление при повышенных температурах, нет сведений о показателях процента релаксации под напряжением или нагрузкой при повышенных температурах.

Патент США №5324576 (Reed et al.) описывает эластичный нетканый материал из микроволокон сшитых радиацией сополимеров этилена и альфа-олефина, предпочтительно имеющих плотность ниже 0,9 г/см3. Приведенные в патенте США №324576 примеры включают полимеры этилена, имеющие плотности полимера, большие или равные 0,871 г/см3, которые подвергались облучению электронным пучком. Однако Reed et al. не приводят сведений о характеристике эластичности этих облученных полимеров при повышенных температурах.

В патенте США №5525257 (Kurtz et al.) сообщается, что низкие уровни облучения (менее 2 Мрад) линейного полимера этилена низкой плотности, полученного на катализаторе Циглера, приводят к улучшенной растяжимости и стабильности микросфер без заметного гелеобразования.

В патенте США №4425393 (Benedyk et al.) описаны низкомодульные волокна, имеющие диаметр в интервале от 0,5 до 3 мил (примерно от 12,7 до 76,2 мкм) (примерно от 1 до 37 денье).

В канадском патенте №935598 (Hardy et al.) описаны эластичные волокна, включающие различные полимеры этилена, в которых волокна являются предварительно вытянутыми (растянутыми) и сшитыми под напряжением.

В патенте США №4957790 (Warren) описано использование радиационно-чувствительных (pro-rad) соединений и облучения для приготовления дающих тепловую усадку пленок из линейного полиэтилена низкой плотности, имеющих увеличенную скорость ориентации во время приготовления. В приведенных там примерах Warren применяет полимеры этилена, полученные на катализаторе Циглера, имеющие плотность выше или равную 0,905 г/см3.

Несмотря на многочисленные патенты, относящиеся к эластичным изделиям из полимеров этилена, включая изделия, содержащие отверждаемые облученные и/или сшитые полимеры этилена, в настоящее время существует потребность в недорогих эластичных изделиях, имеющих хорошую теплостойкость и эластичность при повышенных температурах, в особенности при температурах человеческого тела около 38°С. Существует также потребность в способе приготовления эластичных изделий, имеющих хорошую эластичность при повышенных температурах. Было найдено, что эта и другие цели могут быть полностью достигнуты в описанном здесь изобретении.

Было найдено, что эластичные изделия, включающие преимущественно отвержденный облученный или сшитый полимер этилена, в которых полимер характеризуется плотностью полимера ниже 0,89 г/см3, предпочтительно ниже 0,87 г/см3, и более предпочтительно ниже или равной 0,865 г/см3 (или кристалличностью по дифференциальной сканирующей калориметрии (ДСК) при 23°С ниже 26 мас.%, предпочтительно ниже 12 мас.% и наиболее предпочтительно ниже или равной 8,5 мас.%). Эти новые изделия обладают превосходной эластичностью при комнатной температуре и при повышенных температурах.

В широком аспекте изобретение предлагает теплостойкое отвержденное при формовании, облученное или сшитое изделие, включающее интерполимер этилена или этилен, интерполимеризованный с по меньшей мере одним другим мономером и отличающийся тем, что имеет:

а) плотность полимера ниже 0,89 г/см3 или ДСК-кристалличность при 23°С, определенную с использованием дифференциальной сканирующей калориметрии, ниже 26 мас.% перед тем, как он сформован, отвержден, облучен или сшит, и

b) в форме волокна, полученного прядением из расплава, величину ниже 0,75 в выражении

Abs[ΔE/E0]+Abs[ΔT/T0],

где ΔЕ и ΔT взяты из графика усилие-растяжение, определенного с использованием тензометра Instron при скорости направляющей головки 500 мм/мин и длине калибра 10,2 см для среднего из четырех повторений для пяти образцов волокна; ΔЕ определено как разница удлинения в процентах между отвержденным, облученным или сшитым полимером и неотвержденным, облученным или несшитым интерполимером при прочности 0,4 г/денье; Е0 определено как процент удлинения неотвержденного, облученного или несшитого интерполимера при прочности 0,4 г/денье; ΔT взято как разница прочности (в г/денье) между отвержденным, облученным или сшитым полимером и неотвержденным, облученным или несшитым полимером при процентном удлинении в 300%; Т0 взято как прочность (в г/денье) неотвержденного, облученного или несшитого интерполимера при процентном удлинении в 300%; и Abs означает абсолютную величину.

Другим аспектом изобретения является теплостойкое отвержденное облученное или сшитое эластичное волокно, включающее этилен, интерполимеризованный с по меньшей мере одним другим мономером, где интерполимер отличается тем, что имеет:

а) плотность полимера ниже 0,89 г/см3, или кристалличность при 23°С, определенную с использованием дифференциальной сканирующей калориметрии, ниже 26 мас.% перед тем, как он сформован, отвержден, облучен или сшит, и

b) в форме волокна, полученного прядением из расплава, величину ниже 0,75 в выражении

Abs[ΔE/E0]+Abs[ΔT/T0]

где ΔЕ и ΔT взяты из графика усилие-растяжение, определенного с использованием тензометра Instron при скорости направляющей головки 500 мм/мин и длине калибра 10,2 см для среднего из четырех повторений для пяти образцов волокна; ΔЕ определено как разница удлинения в процентах между отвержденным, облученным или сшитым полимером и неотвержденным, облученным или несшитым интерполимером при прочности 0,4 г/денье; Е0 определено как процент удлинения неотвержденного, облученного или несшитого интерполимера при прочности 0,4 г/денье; ΔТ взято как разница прочности (в г/денье) между отвержденным, облученным или сшитым полимером и неотвержденным, облученным или несшитым полимером при процентном удлинении в 300%; Т0 взято как прочность (в г/денье) неотвержденного, облученного или несшитого интерполимера при процентном удлинении в 300%; и Abs означает абсолютную величину.

Третьим аспектом изобретения является теплостойкое формованное эластичное изделие, включающее по меньшей мере один интерполимер этилена, который был отвержден, облучен или сшит, где интерполимер включает этилен, интерполимеризованный с по меньшей мере одним другим мономером и отличается тем, что имеет:

(a) плотность полимера менее 0,87 г/см3 перед формованием, отверждением, облучением или сшивкой;

(b) процент постоянной усадки ниже 60 при 23°С и растяжение 200%, измеренное при толщине 2 мил (51 мкм) с использованием тензометра Instron, после формования, отверждения, облучения или сшивки;

(c) процент релаксации напряжений, ниже или равный 25 при 23°С, и растяжение 200%, измеренное при толщине 2 мил (51 мкм) с использованием тензометра Instron, после формования, отверждения, облучения или сшивки, и

(d) процент релаксации напряжений, ниже или равный 55 при 38°С, и растяжение 200%, измеренное при толщине 2 мил (51 мкм) с использованием тензометра Instron после.

Четвертым аспектом изобретения является способ получения эластичного изделия, включающий стадии:

(a) получение интерполимера этилена, имеющего плотность ниже 0,87 г/см3,

(b) изготовление изделия из интерполимера, и

(c) проведение тепловой обработки или ионизирующей радиации изделия, или и того и другого после изготовления.

Пятым аспектом изобретения является способ получения эластичного изделия, включающий стадии:

(a) получение интерполимера этилена, имеющего плотность ниже 0,87 г/см3;

(b) введение в интерполимер радиационно-чувствительной добавки;

(c) изготовление изделия из интерполимера, и

(d) проведение тепловой обработки или ионизирующей радиации изделия, или и того и другого после изготовления.

Предпочтительно изделие изготовляют при использовании экструзионной техники (т.е. способом, состоящим из плавления интерполимера). Пригодные способы экструзии включают, но не ограничиваются этим, формование волокна из расплава, выдувание волокна из расплава, выдувание пленки, отливку пленки, литье под давлением или способы центробежного формования. Предпочтительно экструдату, нити, ткани или их части дают остыть или подвергают их охлаждению закалкой до комнатной температуры (т.е. позволяют им преимущественно отвердиться) перед применением дополнительного нагрева или ионизирующей радиации.

В предпочтительном осуществлении изобретения полимер этилена является однородно разветвленным полимером этилена, предпочтительно по существу линейным полимером этилена. В другом предпочтительном осуществлении ионизирующее облучение обеспечивают облучением электронным пучком.

Было найдено, что (в отличие от натуральных каучуков) отверждение, облучение или сшивка (увеличенная плотность поперечных связей) не снижают удлинение при разрыве или прочность на разрыв для однородно разветвленных полимеров этилена, имеющих плотность полимера менее 0,89 г/см3, и что изделия (в особенности волокна) из отвержденных облученных или сшитых однородно разветвленных полимеров этилена имеют существенно улучшенную теплостойкость.

Было также обнаружено, что существует подмножество полимеров этилена, которые обеспечивают совершенно неожиданную характеристику эластичности, когда они отверждены, облучены или сшиты. В частности, было найдено, что широкий интервал плотностей полимера выше и ниже 0,87 г/см3, отверждение, облучение или сшивка резко снижают характеристику процента постоянной усадки (т.е. улучшают эластичность или эластичное восстановление) и не оказывают существенного влияния на характеристику процента релаксации напряжения или нагрузки при комнатной температуре. Но в то время как для полимера, имеющего плотность равную или большую чем 0,87 г/см3, проявляется склонность к противоположному эффекту (т.е. к увеличению) или к отсутствию влияния на процент релаксации напряжения или нагрузки при повышенных температурах, отверждение, облучение и сшивка неожиданно понижают (т.е. улучшают) характеристику процента релаксации напряжения или нагрузки при повышенных температурах для интерполимера этилена, имеющего плотность полимера ниже 0,87 г/см3 или ДСК-кристалличность ниже 12 мас.% при 23°С. Иначе говоря, отверждение, облучение или сшивка является эффективным способом для получения эластичных материалов и изделий, отличающихся превосходными характеристиками релаксации напряжений при повышенной температуре.

Совершенно разная реакция на облучение или сшивку не только поразительна сама по себе, но эти результаты поразительны также и по другим причинам. Например, эти результаты удивительны и неожиданны из-за того, что при плотности 0/87 г/см3 полимеры этилена уже преимущественно аморфны. Т.е. следовало бы ожидать, что кроссовер или переход в эластичное состояние, свойственный отверждению, облучению или сшивке, связан с аморфностью полимера; однако по данным экстракции гексаном при 50°С, проведенной в соответствии с методом испытаний Food and Drug Administration (FDA), представленным в 21 37 C.F.R. §§ 177.1520 (d) (3) (ii), полимеры этилена являются преимущественно аморфными при плотности 0,89 г/см3 и ниже. Исходя из таких малых разностей в аморфности и кристалличности, таких резких различий в реакции на облучение или сшивку просто нельзя было и ожидать.

Соответственно формованные эластичные изделия по настоящему изобретению обладают уникальным сочетанием свойств, таких как прочность на разрыв, удлинение, эластичное восстановление, стойкость к хлору и ароматическим/полярным растворителям, влагостойкость, тепловое старение, и превосходными механическими характеристиками при высокой температуре по сравнению с традиционными эластичными материалами, например натуральным каучуком и спандексом.

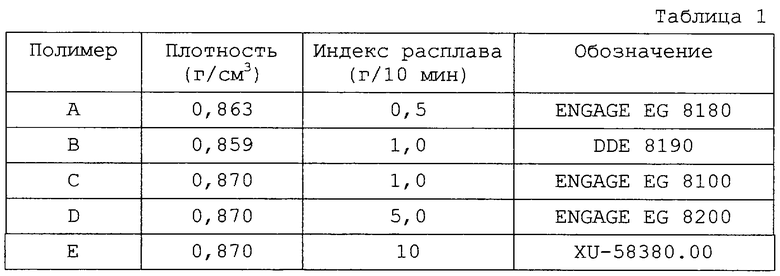

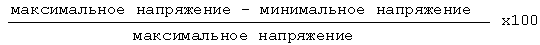

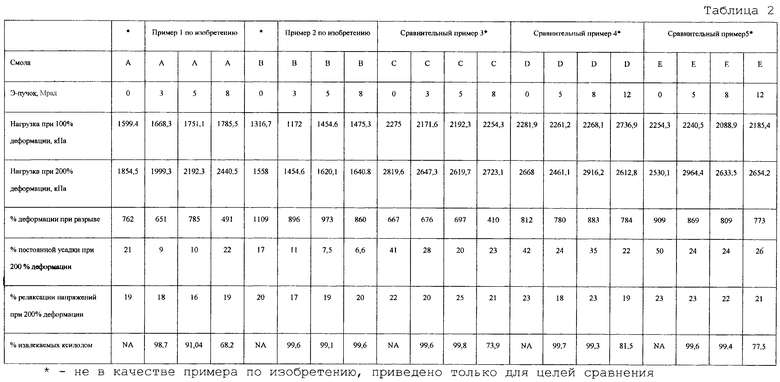

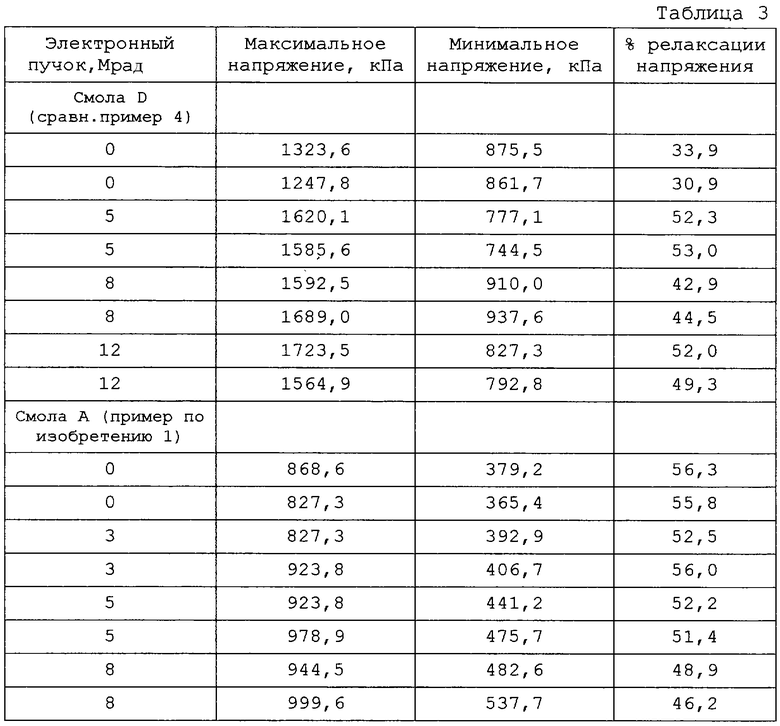

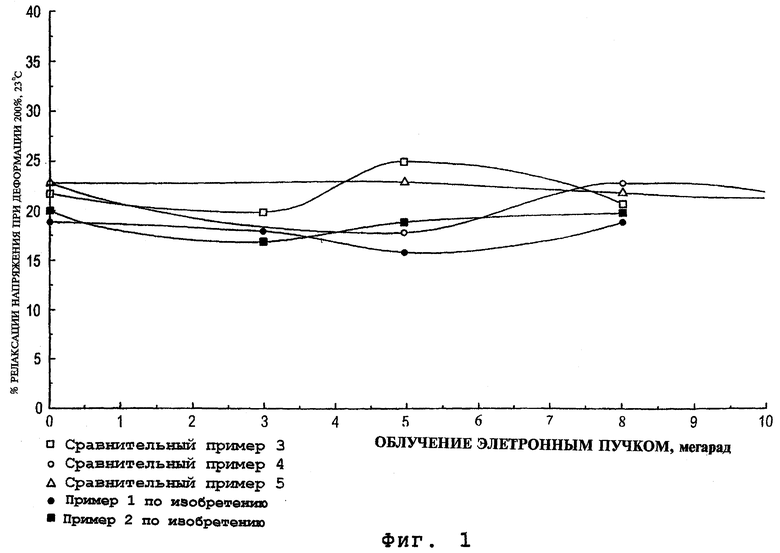

Фиг.1 представляет график релаксации напряжений при 23°С как функцию Мрад облучения электронным пучком для примеров 1 и 2 по изобретению и сравнительных примеров 3, 4 и 5.

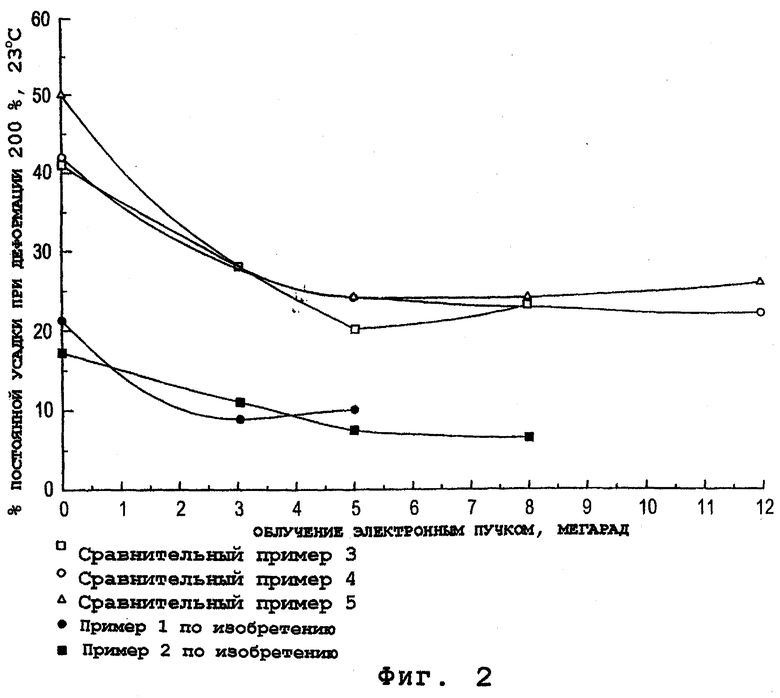

Фиг.2 представляет график процента постоянной усадки при 23°С как функцию Мрад облучения электронным пучком для примеров 1 и 2 по изобретению и сравнительных примеров 3, 4 и 5.

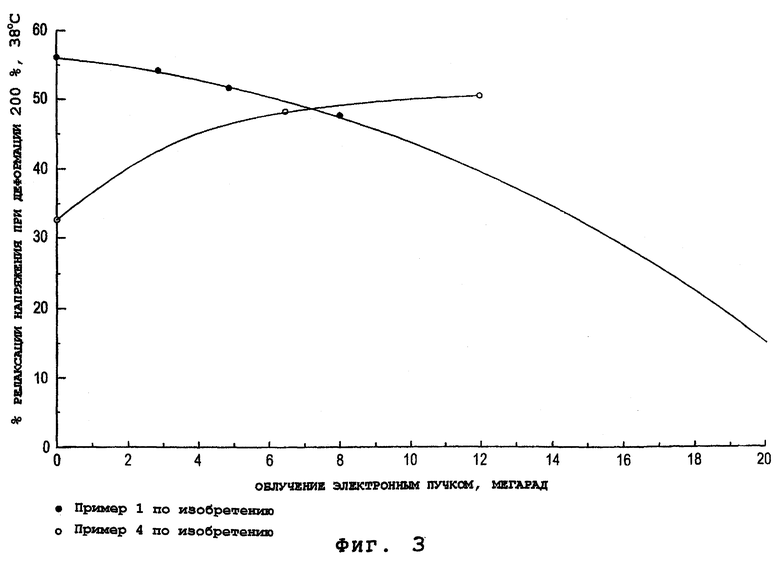

Фиг.3 представляет график процента релаксации напряжений при 38°С как функцию Мрад облучения электронным пучком для примера 1 по изобретению и сравнительного примера 4.

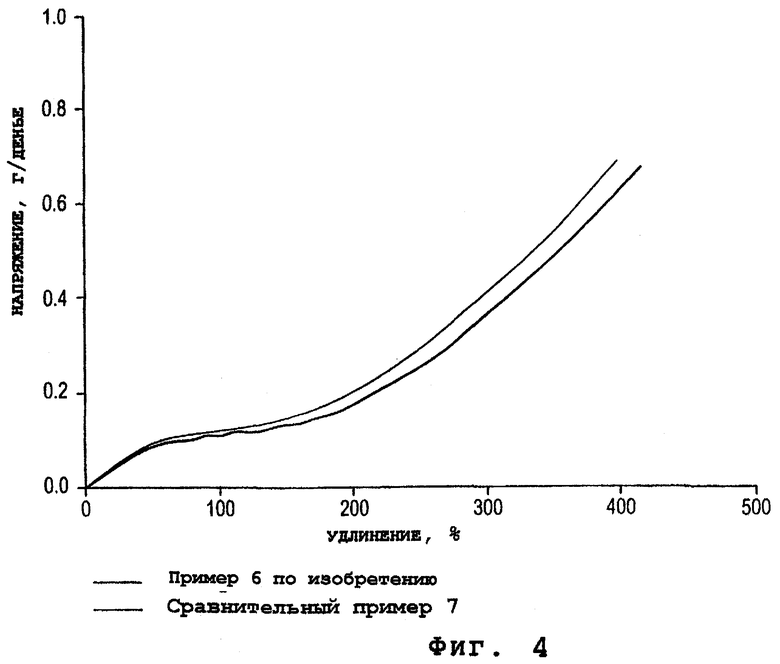

Фиг.4 представляет сравнение кривых напряжение-деформация для примера 6 по изобретению и сравнительного примера 7.

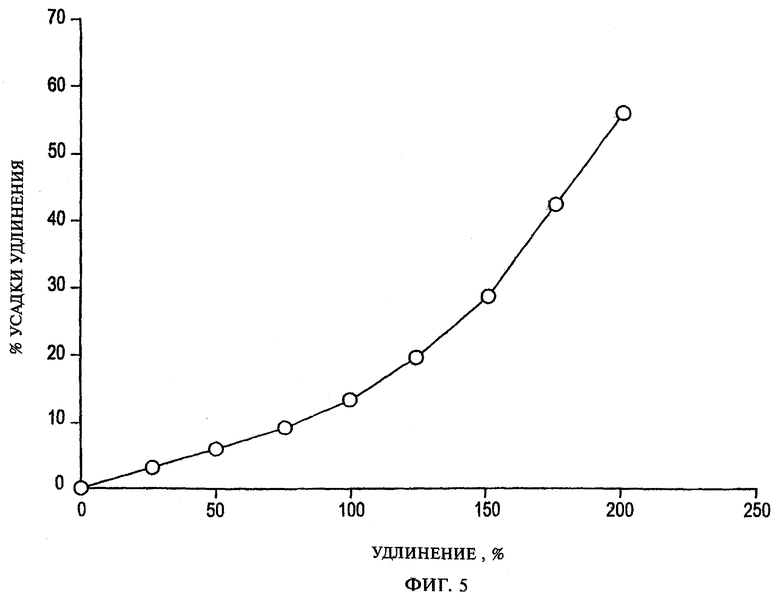

Фиг.5 представляет график процента эластичного восстановления (как процент остаточного удлинения) как функцию процента удлинения (деформации) для примера 6 по изобретению.

Термин "эластичный", как он использован здесь, относится к материалу, имеющему постоянную усадку ниже 60%, предпочтительно ниже или равную 25% (т.е. предпочтительно восстановление выше или равно 87,5%) и деформацию 200%, и являющемуся растяжимым до растянутой диагональной длины по меньшей мере на 150% больше своей релаксированной нерастянутой длины. Эластичные материалы называют также "эластомерами" или "эластомерными".

Термин "неэластичный", как он использован здесь, означает материал или изделие, которое не является эластичным согласно приведенному здесь определению (т.е. к материалу или изделию, которое имеет процент постоянной усадки выше 25).

Эластичные материалы и изделия включают отвержденные облученные или сшитые изделие или сам интерполимер этилена, или и то и другое, а также, но не ограничено этим, волокно, пленку, полосу, тесьму, ленту, лист, покрытие и формованное изделие, включающее отвержденный облученный и/или сшитый интерполимер этилена. Предпочтительными эластичными изделиями являются волокно и пленка.

Термин "облученный", как он использован здесь, означает полимер этилена, формованный интерполимер этилена или формованное изделие, включающее полимер этилена, подвергнутый дозе облучения по меньшей мере 3 Мрад (или ее эквиваленту), независимо от того, наблюдалось или нет измеримое понижение процентного содержания извлекаемых ксилолом (т.е. увеличение нерастворимого геля). Иными словами, в результате облучения может не быть существенной сшивки.

Термины "сшитый" и "преимущественно сшитый", как они использованы здесь, означают полимер этилена, формованный интерполимер этилена или формованное изделие, включающее полимер этилена, отличающиеся тем, что имеют содержание извлекаемых ксилолом ниже или равное 70 мас.% (т.е. содержание геля большее или равное 30 мас.%), предпочтительно большее или равное 40 мас.% (т.е. содержание геля большее или равное 60 мас.%), где содержание извлекаемых ксилолом (и содержание геля) определяют в соответствии с ASTM D-2765.

Термины "отвержденный" и "преимущественно отвержденный", как они использованы здесь, означают интерполимер этилена, формованный интерполимер этилена или формованное изделие, включающее интерполимер этилена, которое подвергалось обработке, вызывающей сшивку. Термины, как они использованы здесь, относятся к интерполимерам этилена, включающим привитый силан.

Термины "способный к отверждению" и "способный к сшивке", как они использованы здесь, означают, что интерполимер этилена, формованный интерполимер этилена или формованное изделие, включающее интерполимер этилена, не сшиты и не подвергались обработке, вызывающей сшивку, хотя интерполимер этилена, формованный интерполимер этилена или формованное изделие, включающее интерполимер этилена, включают добавку (добавки) или функциональную группу, которая должна вызывать сшивку при такой обработке.

При осуществлении настоящего изобретения отверждение, облучение или сшивка могут быть выполнены любыми известными в практике способами, включающими, но не ограниченными этим, облучение электронным пучком, бета-облучение, гамма-облучение, коронарное облучение, перекиси, аллильные соединения и УФ-облучение как с катализатором сшивки, так и без него. Предпочтительным является облучение электронным пучком.

Подходящее оборудование для облучения электронным пучком выпускается Energy Services, Inc., Wilmington, Mass. с показателями по меньшей мере 100 кэВ и по меньшей мере 5 кВт.

Термин "чувствительная к облучению (pro-rad) добавка", как он использован здесь, означает соединение, которое не активируется при обычном изготовлении или переработке интерполимера этилена, но может быть активировано при приложении температур (тепла), существенно более высоких, чем обычные температуры изготовления или переработки, или ионизирующей энергии, или и того и другого, для того, чтобы вызвать заметное гелеобразование или предпочтительно существенную сшивку.

Термин "гомофильный", как он использован здесь, относится к волокну, которое имеет единственную полимерную область или домен и не имеет других отличающихся полимерных областей (как это имеет место у двухкомпонентных волокон).

Термин "полученный дутьем из расплава" использован здесь в обычном смысле по отношению к волокнам, сформованным путем экструдирования расплавленной термопластичной полимерной композиции через множество тонких, обычно круговых капилляров головки экструдера в виде расплавленных нитей или моноволокон в конвергирующие высокоскоростные газовые потоки (например, воздуха), функция которых привести нити или моноволокна к уменьшенным диаметрам. После этого моноволокна или нити уносятся высокоскоростными газовыми потоками и откладываются на собирающей поверхности, чтобы сформировать ткань из случайно распределенных выдутых из расплава волокон со средним диаметром ниже 10 мкм.

Термин "полученные прядением из расплава" использован здесь в обычном смысле по отношению к волокнам, сформованным путем экструдирования расплавленной термопластичной полимерной композиции в виде моноволокон через множество тонких, обычно круговых капилляров головки фильеры, с последующим быстрым уменьшением диаметра экструдированных моноволокон и затем отложением моноволокон на собирающей поверхности для формирования ткани из случайно распределенных полученных прядением из расплава волокон со средним диаметром обычно между 7 и 30 мкм.

Термин "нетканый", как он использован здесь и в обычном смысле, означает ткань, имеющую структуру из отдельных волокон или нитей, которые хаотично наложены друг на друга, но не определяемым образом, как в случае тканых тканей. Эластичное волокно по настоящему изобретению может быть применено для получения нетканых материй, так же как композитных структур, включающих нетканую материю в сочетании с неэластичными материалами.

Термин "сопряженные" относится к волокнам, которые образованы из по меньшей мере двух полимеров, экструдированных из отдельных экструдеров, но выдутых или полученных прядением вместе, чтобы сформировать одно волокно. В практике сопряженными волокнами часто называют многокомпонентные или двухкомпонентные волокна. Обычно полимеры отличаются друг от друга, хотя сопряженными волокнами могут быть и однокомпонентные волокна. Полимеры обычно отличаются один от другого, хотя сопряженные волокна могут быть однокомпонентными волокнами. Полимеры обычно располагают в преимущественно постоянно расположенных разных зонах по поперечному сечению сопряженных волокон и непрерывно растягивают их вдоль длины сопряженных волокон. Конфигурацией сопряженных волокон может быть, например, структура "оболочка - сердцевина" (где один полимер окружен другим), структура "бок о бок", структура пирога или структура "острова-в-море". Сопряженные волокна описаны в патенте США №5108820 (Kaneko et al.), патенте США №5336552 (Strack et al.) и патенте США №5382400 (Pike et al.). Эластичное волокно по настоящему изобретению может быть, например, сердцевиной или оболочкой в сопряженной конфигурации или и тем и другим.

Интерполимер этилена, подлежащий облучению, отверждению или сшивке, имеет плотность при 23°С ниже 0,89 г/см3, предпочтительно ниже 0,87 г/см3, более предпочтительно ниже или равную 0/865 г/см3, предпочтительно в интервале от 0,865 г/см3 до 0,855 г/ссм3, измеренную в соответствии с ASTM D792. При плотностях выше 0,89 г/см3 желаемое улучшенное эластичное поведение при высоких температурах (в особенности низкий процент релаксации напряжения или нагрузки) не достигается. Плотности ниже 0,855 г/см3 не являются предпочтительными из-за низкой прочности, очень низкой температуры плавления и проблем обращения с полимером перед сшивкой (слипание и склеивание).

Предпочтительно интерполимер этилена характеризуют как имеющий ДСК-кристалличность ниже 26 мас.%, предпочтительно ниже 12 мас.%, более предпочтительно меньшую или равную 8,5 мас.%, и наиболее предпочтительно меньшую или равную 6%.

Предпочтительно интерполимер этилена характеризуют как имеющий индекс расплава (I2) ниже 50, более предпочтительно ниже 10 г/10 мин, определенный в соответствии с ASTM D-1238, условие 190°С/2,16 кг.

В форме волокна, полученного прядением из расплава, облученный отвержденный или сшитый полимер этилена по настоящему изобретению обычно имеет в выражении

Abs[ΔE:/Eo]+Abs[ΔT/T0

величину ниже 0,75, предпочтительно ниже 0,6, более предпочтительно ниже 0,5.

Облученный отвержденный или сшитый полимер этилена по настоящему изобретению (и изготовленные из него изделия) отличается тем, что имеет процент постоянной усадки ниже 60 при 23°С, предпочтительно меньший или равный 25 при 23°С, более предпочтительно меньший или равный 20 и наиболее предпочтительно меньший или равный 15 при 23°С и при 38°С и 200% деформации, при измерении при толщине 2 мил (51 мкм) с использованием тензометра Instron, или предпочтительно процент удлинения при усадке меньший или равный 25, более предпочтительно 20, наиболее предпочтительно 15 при 23°С и 100% деформации.

Облученный отвержденный или сшитый полимер этилена по настоящему изобретению (и изготовленные из него изделия) отличается тем, что имеет процент релаксации напряжений меньший или равный 25 при 23°С и деформации 200%, и меньший или равный 55, предпочтительно меньший или равный 50, более предпочтительно меньший или равный 30 и наиболее предпочтительно меньший или равный 20 при 38°С и деформации 200%, при измерении при толщине 2 мил (51 мкм) с использованием тензометра Instron.

Облучение может быть осуществлено путем использования высокой энергии ионизирующих электронов, ультрафиолетовых лучей, рентгеновских лучей, гамма-лучей и бета-частиц, и их сочетания. Предпочтительно электроны применяются вплоть до дозировок 70 Мрад. Источником облучения может быть генератор электронного пучка, работающий в интервале от 150 кВ до 6 МВ с мощностью выхода, способной обеспечить требуемую дозу. Вольтаж может регулироваться до соответствующего уровня, которым может быть, например, 100000, 300000, 1000000, или 2000000, или 3000000, или 6000000, или больше, или меньше. В практике известны многие другие аппараты для облучения полимерных материалов. Облучение обычно проводят при дозе между 3 и 35 Мрад, предпочтительно между 8 и 20 Мрад. Кроме того, облучение может обычно проводиться при комнатной температуре, хотя могут применяться также более высокие и низкие температуры, например, от 0 до 60°С. Предпочтительно облучение проводят после формования или изготовления изделия. Кроме того, в предпочтительном осуществлении интерполимер этилена, в который введена радиационно-чувствительная добавка, облучают излучением электронного пучка при 8-20 Мрад.

Сшивка может быть ускорена катализатором сшивки и может быть использован любой катализатор, который будет выполнять эту функцию. Подходящие катализаторы обычно включают органические основания, карбоновые кислоты и металлоорганические соединения, включающие органические титанаты и комплексы карбоксилатов свинца, кобальта, железа, никеля, цинка и олова, дибутиллаурат олова, диоктилмалеат олова, дибутилацетат олова, дибутилдиоктоат олова, ацетат олова, октоат олова, нафтенат свинца, каприлат цинка и нафтенат кобальта. Карбоксилаты олова, особенно дибутиллаурат олова и диоктилмалеат олова особенно эффективны для данного изобретения. Катализатор (или смесь катализаторов) присутствуют в каталитическом количестве, обычно между 0,015 и 0,035 частей на 100 частей смолы.

Представительные радиационно-чувствительные добавки включают, но не ограничиваются этим, азосоединения, органические перекиси и полифункциональные винильные или аллильные соединения, такие как, например, триаллилцианурат, триаллилизоцианурат, тетраметакрилат пентаэритрита, глютаровый альдегид, диметакрилат этиленгликоля, диаллил-малеат, дипропаргилмалеат, дипропаргилмоноаллилцианурат, перекись дикумила, перекись ди-трет-бутила, трет-бутилпербензоат, перекись бензоила, гидроперекись кумола, трет-бутилпероктоат, перекись метилэтилкетона, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, перекись лаурила, трет-бутилперацетат, азо-бис-изобутилнитрит и их сочетания. Предпочтительными радиационно-чувствительными добавками для использования в настоящем изобретении являются соединения, которые имеют полифункциональные (т.е. по меньшей мере две) группы, такие как С=С, C=N или С=O.

По меньшей мере одна радиационно-чувствительная добавка может быть введена в интерполимер этилена любым известным из практики методом. Однако предпочтительно радиационно-чувствительную добавку (добавки) вводят через концентрат маточной смеси, включающий такую же или отличную базовую смолу, что и интерполимер этилена. Предпочтительно концентрация радиационно-чувствительной добавки в концентрате маточной смеси относительно высока, например, 25 мас.% (в расчете на общую массу концентрата).

По меньшей мере одну радиационно-чувствительную добавку вводят в полимер этилена в любом эффективном количестве. Предпочтительно количество по меньшей мере одной радиационно-чувствительной добавки составляет от 0,001 до 5 мас.%, более предпочтительно от 0,005 до 2,5 мас.%, и наиболее предпочтительно от 0,015 до 1 мас.% (в расчете на общую массу интерполимера этилена).

Термин "полимер", как он использован здесь, относится к полимерным соединениям, полученным путем полимеризации мономеров одного и того же или разного типа. Родовое название "полимер", как оно использовано здесь, охватывает термины "гомополимер", "сополимер", "терполимер", а также "интерполимер".

Термин "интерполимер", как он использован здесь, относится к полимерам, полученным путем полимеризации по меньшей мере двух разных типов мономеров. Родовое название "интерполимер", как оно использовано здесь, включает термин "сополимеры" (который обычно применяют по отношению к полимерам, полученным из двух различных мономеров), а также термин "терполимеры" (который обычно применяют по отношению к полимерам, полученным из трех различных мономеров).

Термин "однородно разветвленный полимер этилена" использован здесь в обычном смысле по отношению к интерполимеру этилена, в котором сомономер случайно распределен в молекуле данного полимера и у которого преимущественно все полимерные молекулы имеют одно и то же мольное соотношение этилена к сомономеру. Термин относится к интерполимеру этилена, который получен с использованием так называемых гомогенных или односайтовых каталитических систем, известных в практике, таких как циглеровские ванадиевая, гафниевая и циркониевая каталитические системы и металлоценовые каталитические системы, например каталитические системы с напряженной геометрией, которые подробно описаны здесь ниже.

Однородно разветвленные полимеры этилена для применения в настоящем изобретении могут быть также описаны, как имеющие меньше 15 мас.%, предпочтительно меньше 10 мас.%, более предпочтительно меньше 5 и наиболее предпочтительно ноль (0) мас.% полимера со степенью короткоцепочечного разветвления, меньшей или равной 10 метилам на 1000 атомов углерода. Иначе говоря, полимер не содержит заметной фракции полимера высокой плотности (например, отсутствует фракция, имеющая плотность, равную или большую 0,94 г/см3) по определению, например, с использованием метода элюционного фракционирования при растущей температуре (ЭФРТ) и анализов методами инфракрасной спектроскопии и 13С ядерно-магнитного резонанса (ЯМР).

Предпочтительно однородно разветвленный полимер этилена характеризуется тем, что имеет узкую кривую профиля ЭФРТ с единственным плавлением и почти полное отсутствие заметной доли полимера с высокой плотностью, определенной с использованием метода элюционного фракционирования при растущей температуре (обозначенного здесь аббревиатурой ЭФРТ).

Распределение состава интерполимера этилена может быть легко определено из данных ЭФТР, как описано, например, в Wild, et al., Journal of Polymer Science, Poly. Phys. Ed., vol. 20, p. 441 (1982), или в патентах США №№4798081, 5008204, или L.D.Cady, "The Role of Comonomer Type and Distribution in LLDPE Product Performance", SPE Regional Technical Conference, Quacker Square Hilton, Akron, Ohio, October 1-2, pp. 107-119 (1985).

Распределение (мономерного) состава интерполимера может также быть определено с использованием анализа 13С ЯМР в соответствии с методиками, описанными в патентах США №№5292845, 4798081, 5089321 и в J.C.Randall, Rev. Macromol. Chem. Phys., C29, pp. 201-317 (1989).

В методе аналитического элюционного фракционирования при растущей температуре (описанном в патенте США №4798081 и обозначенном там аббревиатурой АЭФРТ) анализируемую пленку или композицию растворяют в подходящем горячем растворителе (например, трихлорбензоле) и дают ей кристаллизоваться в колонке, содержащей инертный твердый носитель (дробь из нержавеющей стали), медленно понижая температуру. Колонку оборудуют одновременно детектором по показателю преломления и детектором - дифференциальным вискозиметром (ДВ). Затем генерируют АЭФРТ-ДВ-хроматографическую кривую путем элюирования из колонки образца кристаллизованного полимера, медленно повышая температуру элюирующего растворителя (трихлорбензола). Кривую АЭФРТ часто называют кривой распределения короткоцепочечного разветвления (РКЦР) или кривой распределения состава (PC), поскольку она показывает насколько равномерно распределен по образцу сомономер (например, октен), т.е. поскольку температура понижается, содержание сомономера возрастает. Детектор по показателю преломления дает информацию о распределении коротких цепей, а детектор - дифференциальный вискозиметр - позволяет определить вязкостной средний молекулярный вес. Распределение состава и другая информация о составе может быть также получена с использованием анализа кристаллизационного фракционирования, такого как насадка для фракционного анализа CRYSTAF, выпускаемая в продажу фирмой PolymerChar, Valencia, Spain.

Предпочтительные однородно разветвленные полимеры этилена (такие как по существу линейные полимеры этилена, но не ограниченные этим) имеют единственный пик плавления между -30 и 150°С, определенный дифференциальной сканирующей калориметрией (ДСК), в отличие от традиционных заполимеризованных по Циглеру неоднородно разветвленных полимеров этилена (например, LLDPE и ULDPE или VLDPE), которые имеют два или более пиков плавления.

Единственный пик плавления определяют, используя дифференциальный сканирующий калориметр, стандартизованный по индию и деионизированной воде. В методе используют образцы величиной 5-7 мг, "первый нагрев" до 180°С, который поддерживают в течение 4 мин, охлаждение со скоростью 10°С/мин до -30°С, каковую температуру поддерживают в течение 3 мин, разогрев со скоростью 10°С/мин до 150°С, чтобы обеспечить "второй нагрев", и кривую тепловой поток - температура, по которой определяют пик(и) плавления. Общую теплоту плавления полимера рассчитывают по площади под кривой.

Однородно разветвленные полимеры этилена для использования в изобретении могут быть или по существу линейным полимером этилена или однородно разветвленным линейным полимером этилена.

Термин "линейный", как он использован здесь, означает, что полимер этилена не имеет длинноцепочечного разветвления. Иначе говоря, полимерные цепи, составляющие объемный линейный полимер этилена, не имеют разветвлений с длинными цепями, как в случае обычных полимеров линейного полиэтилена низкой плотности так и полимеров линейного полиэтилена высокой плотности, полученных с использованием циглеровских полимеризационных процессов (например, патент США №4076698, Andersen, et al.), иногда называемых разнородными полимерами. Термин "линейный" не относится к объемному разветвленному полиэтилену высокого давления, сополимерам этилен/винилацетат или сополимерам этилен/виниловый спирт, которые, как известно специалистам, имеют многочисленные длинные боковые ветви.

Термин "однородно разветвленный линейный полимер этилена" относится к полимерам, имеющим узкое распределение короткоцепочечного разветвления и отсутствие длинноцепочечного разветвления. Такие "линейно" однородно разветвленные или гомогенные полимеры включают полимеры, полученные, как описано в патенте США №3645992 (Elston), и полученные с использованием так называемых односайтовых катализаторов в периодическом реакторе и имеющие относительно высокую концентрацию этилена (как описано в патенте США №5026798 (Canich) или в патенте США №5055438 (Canich)), или полученные с использованием катализаторов с затрудненной геометрией в периодическом реакторе и также имеющих относительно высокие концентрации олефина (как описано в патенте США №5064802 (Stevens et al.) или в ЕР 0416815 А2 (Stevens et al.).

Обычно однородно разветвленные линейные полимеры этилена представляют собой интерполимеры этилен/α-олефин, в которых α-олефином является по меньшей мере один α-олефин С3-С20 (например, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен и 1-октен) и предпочтительно по меньшей мере одним α-олефином С3-С20 является 1-бутен, 1-гексен или 1-октен. Наиболее предпочтительно интерполимер этилен/α-олефин представляет собой сополимер этилена и α-олефина С3-С20, в особенности сополимер этилен/С4-С8 α-олефин, такой как сополимер этилен/1-октен, сополимер этилен/1-бутен, сополимер этилен/1-пентен или сополимер этилен/1-гексен.

Подходящие однородно разветвленные линейные полимеры этилена для использования по изобретению имеются в продаже под названием TAFMER (Mitsui Chemical Corporation) и под названиями смолы EXACT и EXCEED (Exxon Chemical Company).

Термин "по существу линейный полимер этилена", как он использован здесь, означает, что полимер блочной полимеризации этилена замещен в среднем от 0,01 длинноцепочечной ветви на 1000 общих атомов углерода до 3 длинноцепочечных ветвей на 1000 общих атомов углерода (где "общие" атомы углерода включают как атомы углерода главной цепи, так и атомы углерода боковых цепей). Предпочтительные полимеры имеют замещение от 0,01 длинноцепочечной ветви на 1000 общих атомов углерода до 1 длинноцепочечной ветви на 1000 общих атомов углерода, более предпочтительно от 0,05 длинноцепочечной ветви на 1000 общих атомов углерода до 1 длинноцепочечной ветви на 1000 общих атомов углерода, и наиболее предпочтительно от 0,3 длинноцепочечной ветви на 1000 общих атомов углерода до 1 длинноцепочечной ветви на 1000 общих атомов углерода.

Термин "главная цепь", как он использован здесь, относится к отдельной молекуле, а термин "полимер" или "полимер блочной полимеризации" относится в обычном смысле к полимеру, как он образован в реакторе. Для того чтобы быть "по существу линейным полимером этилена", полимер должен иметь по меньшей мере достаточно молекул с длинноцепочечным разветвлением, так чтобы среднее длинноцепочечное разветвление в полимере блочной полимеризации составляло в среднем по меньшей мере от 0,01/1000 общих атомов углерода до 3 длинноцепочечных боковых ветвей на 1000 общих атомов углерода.

Термин "полимер блочной полимеризации", как он использован здесь, означает полимер, который получен в результате процесса полимеризации как смесь полимерных молекул и для по существу линейных полимеров этилена включает молекулы с отсутствием длинноцепочечного разветвления, а также молекулы, имеющие длинноцепочечное разветвление. Таким образом, "полимер блочной полимеризации" включает все молекулы, образовавшиеся во время полимеризации. Понятно, что для по существу линейных полимеров не все молекулы имеют длинноцепочечное разветвление, однако достаточное количество молекул имеют его, так что среднее содержание длинноцепочечных боковых ветвей в полимере блочной полимеризации положительно влияет на реологию расплава (т.е. на свойства вязкости при сдвиге и разрыв экструзионного потока), как описано здесь ниже и во всей литературе.

Длинноцепочечное разветвление (LCB) определено здесь как длина цепи по меньшей мере на один (1) атом углерода меньше, чем число атомов углерода в сомономере, тогда как короткоцепочечное разветвление определено здесь как длина цепи с таким же числом атомов углерода, как в остатке сомономера после его включения в главную цепь полимерной молекулы. Например, по существу линейный полимер этилен/1-октен имеет главную цепь с длинноцепочечными боковыми ветвями с длиной по меньшей мере семь (7) атомов углерода, но также имеет короткоцепочечные боковые ветви с длиной только шесть (6) атомов углерода.

Длинноцепочечное разветвление можно отличить от короткоцепочечного разветвления путем использования спектроскопии 13С ядерно-магнитного резонанса (ЯМР) и в ограниченной степени, например, для гомополимеров этилена это можно сделать количественно, используя метод Randall (Rev. Macromol. Chem. Phys., C29 (2&3), p. 285-297 (1989)). Однако в практическом отношении современная 13С ядерно-магнитная спектроскопия не может определить длину длинноцепочечной боковой ветви при длине ее более примерно шести (6) атомов углерода, и данный аналитический метод как таковой не может отличить боковую ветвь с семью (7) атомами углерода от боковой ветви с семьюдесятью (70) атомами углерода. Длинноцепочечная боковая ветвь может иметь примерно такую же длину, как длина главной цепи полимера.

Хотя обычная 13С ядерно-магнитная спектроскопия не может определить длину длинноцепочечной боковой ветви с числом атомов углерода больше шести, существуют другие известные методики, полезные для количественного определения или определения присутствия длинноцепочечных боковых ветвей в полимерах этилена, включая интерполимеры этилен/1-октен. Например, патент США №4500648 указывает, что частота длинноцепочечного разветвления (LCB) может быть представлена уравнением LCB=b/Мw, где b представляет средневзвешенное число длинноцепочечных боковых ветвей на молекулу, а Mw представляет средний весовой молекулярный вес. Характеристики среднего молекулярного веса и длинноцепочечного разветвления определяют соответственно с помощью методов гельпроницаемой хроматографии и характеристической вязкости.

Двумя другими полезными методами для количественного определения или определения присутствия длинноцепочечных боковых ветвей в полимерах этилена, включая интерполимеры этилен/1-октен, являются гельпроницаемая хроматография в сочетании с детектором рассеяния лазерного света под низким углом (ГПХ-РЛС), и гельпроницаемая хроматография в сочетании с детектором дифференциального вискозиметра (ГПХ-ДВ). Использование этих методик для определения длинноцепочечных боковых ветвей и лежащая в основе теория хорошо представлены в литературе (см., например, Zimm, G.H. and Stockmayer, W.H., J. Chem. Phys., 17, 1301 (1949), и Rudin, A., Modern Methods of Polymer Characterization, John Wiley & Sons, New York (1991), pp. 103-112).

A.Willem deGroot и Р.Steve Chum, оба из Dow Chemical Company, представили 4 октября 1994 на конференции Federation of Analytical Chemistry and Spectroscopy Society (FACSS) в St. Lois, Missouri данные, демонстрирующие, что ГПХ-ДВ действительно является полезной методикой для количественного определения присутствия длинноцепочечных боковых ветвей в по существу линейных полимерах этилена. В частности, deGroot and Chum обнаружили, что содержание длинноцепочечных боковых ветвей в образцах по существу линейного гомополимера этилена, определенное с использованием уравнения Zimm-Stockmayer, хорошо коррелируется с содержанием длинноцепочечных боковых ветвей, определенным с помощью 13С ЯМР.

Кроме того, deGroot и Chum обнаружили, что присутствие октена не изменяет гидродинамический объем образцов полиэтилена в растворе и как таковое может быть учтено в увеличении молекулярного веса, приписываемого короткоцепочечным боковым ветвям октена, если известен мольный процент октена в образце. Путем развертывания вклада в увеличение молекулярного веса, приписываемого короткоцепочечным боковым цепям октена, deGroot и Chum показали, что ГПХ-ДВ может быть использована для количественного определения содержания длинноцепочечных боковых ветвей в по существу линейных сополимерах этилен/октен.

DeGroot и Chum также показали, что график логарифма индекса расплава I2 как функция логарифма средневесового молекулярного веса, определенного с помощью ГПХ-ДВ, показывает, что аспекты длинноцепочечного разветвления (но не степень длинноцепочечного разветвления) по существу линейных полимеров этилена сравнимы с таковыми для сильно разветвленного полиэтилена высокого давления и низкой плотности (ПЭВДНП) и явно отличаются от полимеров этилена, полученных с использованием таких катализаторов типа Циглера, как комплексы титана, и обычных гомогенных катализаторов, таких как комплексы гафния и ванадия.

Для по существу линейных полимеров этилена эмпирический эффект от присутствия длинноцепочечного разветвления проявляется в виде улучшенных реологических свойств, которые могут быть оценены количественно и выражены в терминах результатов газовой экструзионной реометрии (ГЭР) и/или увеличения вязкости расплава I10/I2.

По существу линейные полимеры этилена, используемые в настоящем изобретении, представляют собой уникальный класс соединений, которые дополнительно определены в патенте США №5272236, заявка 07/776130 от 15 октября 1991; патенте США №5278272, заявка 07/939281 от 2 сентября 1992; и патенте США №5665800, заявка 08/730766 от 16 октября 1996.

По существу линейные полимеры этилена существенно отличаются от класса полимеров, обычно известных как однородно разветвленные линейные полимеры этилена, описанных выше и, например, Elston'ом в патенте США №3645992. Важным отличием является то, что по существу линейные полимеры этилена не имеют линейной главной цепи полимера в обычном смысле термина "линейный", как в случае однородно разветвленных линейных полимеров этилена.

По существу линейные полимеры этилена также существенно отличаются от класса полимеров, обычно известных как неоднородно разветвленные линейные полимеры этилена, полученные традиционной полимеризацией по Циглеру (например, полиэтилен ультранизкой плотности, линейный полиэтилен низкой плотности или полиэтилен высокой плотности, полученные, например, способом, описанным Anderson et al. в патенте США №4076698) тем, что по существу линейные интерполимеры этилена являются однородно разветвленными полимерами. Кроме того, по существу линейные полимеры этилена отличаются также от класса неоднородно разветвленных линейных полимеров этилена тем, что по существу линейные полимеры этилена характеризуются существенным недостатком заметного количества фракции полимера высокой плотности или кристаллической фракции полимера по определению с использованием метода элюционного фракционирования при возрастающей температуре.

Однородно разветвленные по существу линейные полимеры этилена для использования в настоящем изобретении отличаются тем, что имеют:

(а) отношение степени текучести расплавов I10/I2 ≥ 5,63;

(b) распределение молекулярного веса Мw/Мn, найденное по данным гельпроницаемой хроматографии, определенное уравнением:

(Мw/Мn)≤(I10/I2)-4,63;

(c) такую реологию газовой экструзии, что критическая скорость сдвига в начале разрушения экструзионного потока для по существу линейного полимера этилена по меньшей мере на 50% больше, чем критическая скорость сдвига в начале разрушения экструзионного потока для линейного полимера этилена, где по существу линейный полимер этилена и линейный полимер этилена включают такой же сомономер или такие же сомономеры, линейный полимер этилена имеет I2 и Mw/Mn в пределах 10% от по существу линейного полимера этилена, и где соответствующие критические скорости сдвига по существу линейного полимера этилена и линейного полимера этилена измеряют при одинаковых температурах расплава, используя газовый экструзионный реометр;

(d) единственный пик плавления при дифференциальной сканирующей калориметрии, ДСК, между -30 и 150°С, и

(e) плотность, меньшую или равную 0,865 г/см3.

Определение критической скорости сдвига и критического напряжения сдвига по отношению к разрушению экструзионного потока, а также других реологических свойств, таких как "реологический индекс технологичности" (ИТ), определяют, используя газоэкструзионный реометр (ГЭР). Газоэкструзионный реометр описан М.Shida, R.N.Shroff and L.V.Cancio в Polymer Engineering Science, vol. 17, №11, p. 770 (1977) и в Rheometers for Molten Plastics by John Dealy, издание Van Nostrand Reinhold Co (1982), pp. 97-99.

Индекс технологичности (ИТ) определяют при температуре 190°С под давлением азота 17235 кПа (2500 psig), используя фильеру диаметром 752 мкм (предпочтительно диаметром 363 мкм) для высокоплавких полимеров (например, с индексом расплава I2 50-100 или более) и соотношением L/D 20:1, имеющую угол входа 180°. Индекс технологичности по ГЭР рассчитывают в милли-пуазах по следующему уравнению:

ИТ=2,15·106 дин/см2 (1000 · скорость сдвига),

где 2,15·106 дин/см2 (215 кПа) представляет напряжение сдвига при 17235 кПа (2500 psig), а скорость сдвига представляет скорость сдвига у стенки, представленную следующим уравнением:

32 Q'/(60 с/мин)·(0,745)·(диаметр · 2,54 см/дюйм)3,

где Q' представляет скорость экструзии (г/мин),

0,745 - плотность расплава полиэтилена (г/см3), и

диаметр представляет диаметр отверстия капилляра (дюймы).

Величина ИТ представляет кажущуюся вязкость материала, измеренную при кажущемся напряжении сдвига 2,15·106 дин/см2 (215 кПа).

Для по существу линейных полимеров этилена величина ИТ меньше или равна 70% от этой величины для обычного линейного полимера этилена, имеющего каждое из значений I2, Mw/Mn и плотности в пределах 10% от этих значений для по существу линейного полимера этилена.

График кажущегося напряжения сдвига как функции кажущейся скорости сдвига используют для выявления явления разрыва экструзионного потока при давлении азота в интервале от 36,2 МПа (5250 psig) до 3,45 МПа (500 psig), используя вышеописанные фильеру или аналитический прибор ГЭР. Согласно Ramamurthy (Journal of Rheology, 30(2), 337-357, 1986), наблюдаемые выше определенной критической скорости потока неправильности экструдата могут быть грубо разделены на два основных типа: поверхностный разрыв экструзионного потока и явный разрыв экструзионного потока.

Поверхностный разрыв экструзионного потока происходит при внешне стабильных условиях потока и варьируется в проявлениях от потери видимого глазом блеска до более тяжелой формы "акульей шкуры". В этой работе начало поверхностного разрыва экструзионного потока характеризуется при начале потери блеска экструдата, при котором шероховатость поверхности экструдата может быть обнаружена только при 40× увеличении. Критическая скорость сдвига в начале поверхностного разрыва экструзионного потока для по существу линейных полимеров этилена по меньшей мере на 50% выше, чем критическая скорость сдвига в начале поверхностного разрыва экструзионного потока для линейного полимера этилена, имеющего приблизительно такие же I2 и Mw/Mn. Предпочтительно критическое напряжение сдвига в начале поверхностного разрыва экструзионного потока для по существу линейных полимеров этилена по изобретению больше 2,8·106 дин/см2 (280 кПа).

Явный разрыв экструзионного потока происходит при внешне стабильных условиях потока и варьируется в проявлениях от регулярных (перемежающиеся шероховатые и гладкие, спиральные и т.п.) до хаотичных деформаций. Для пригодности в качестве товарного продукта (например, для пленок, полученных экструзией с раздувом) дефекты поверхности должны быть минимальны, если не отсутствовать. Критическая скорость сдвига в начале поверхностного разрыва экструзионного потока (НПРЭП) и критическое напряжение сдвига в начале явного разрыва экструзионного потока (НЯРЭП) будут использованы здесь, базируясь на изменениях шероховатости поверхности и конфигурации экструдатов, экструдированных с помощью ГЭР. Для по существу линейных полимеров этилена, используемых в данном изобретении, критическое напряжение сдвига в начале явного разрыва экструзионного потока предпочтительно выше 4·106 дин/см2 (400 кПа).

При определении индекса технологичности и определении разрыва экструзионного потока с помощью ГЭР по существу линейные полимеры испытывались без неорганических наполнителей и имели не более 20 млн.д. остатка алюминиевого катализатора. Предпочтительно, однако, чтобы при испытаниях на индекс технологичности и разрыв экструзионного потока по существу линейные полимеры этилена содержали антиоксиданты, такие как фенолы, затрудненные фенолы, фосфиты или фосфониты, предпочтительно сочетание фенола или затрудненного фенола с фосфитом или фосфонитом.

Распределения молекулярного веса полимеров этилена определяют с помощью гельпроницаемой хроматографии (ГПХ) на высокотемпературном хроматографическом приборе Waters 150С, оборудованном дифференциальным рефрактометром и тремя колонками смешанной пористости. Колонки поставляются Polymer Laboratories и обычно заполняются с размерами пор 103, 104, 105 и 106 . Растворителем является 1,2,4-трихлорбензол, из которого готовят для инъекций 0,3 процентные (по массе) растворы образцов. Скорость потока 1,0 мл/мин, рабочая температура прибора 140°С, размер инъекции 100 мкл.

. Растворителем является 1,2,4-трихлорбензол, из которого готовят для инъекций 0,3 процентные (по массе) растворы образцов. Скорость потока 1,0 мл/мин, рабочая температура прибора 140°С, размер инъекции 100 мкл.

Определение молекулярного веса по отношению к главной цепи полимера ведут методом дедукции, используя образцы стандартных полистиролов с узким распределением молекулярного веса (от Polymer Laboratories) в сочетании с их объемами элюирования. Эквивалентные молекулярные веса полиэтилена определяют, используя соответствующие коэффициенты Mark-Houwink для полиэтилена и полистирола (как описано Williams and Ward в Journal of Polymer Science, Polymer Letters, vol. 6, p. 621, 1968), полученные из уравнения:

Mполиэтилена=a·(Mполистирола)b

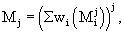

В этом уравнении а=0,4316 и b=1,0. Весовой средний молекулярный вес Mw рассчитывают обычным образом в соответствии со следующей формулой:  где wi означает весовую долю молекул с молекулярным весом Мi, элюированных из колонки ГПХ во фракции i, и j=1 при расчете Мw, и j=-1 при расчете Мn.

где wi означает весовую долю молекул с молекулярным весом Мi, элюированных из колонки ГПХ во фракции i, и j=1 при расчете Мw, и j=-1 при расчете Мn.

Для по меньшей мере одного однородно разветвленного полимера этилена, используемого в настоящем изобретении, величина Mw/Mn предпочтительно меньше 3,5, более предпочтительно меньше 3,0, наиболее предпочтительно меньше 2,5, особо предпочтительно в интервале от 1,5 до 2,5 и наиболее особо предпочтительно в интервале от 1,8 до 2,3.

Известно, что по существу линейные полимеры этилена обладают превосходной перерабатываемостью, несмотря на то, что имеют относительно узкое распределение молекулярного веса (т.е. отношение Mw/Mn обычно составляет меньше 3,5). Неожиданно в отличие от однородно и неоднородно разветвленных линейных полимеров этилена отношение степени текучести расплава (I10/I2) по существу линейных полимеров этилена может быть изменено практически независимо от распределения молекулярного веса Mw/Mn. Соответственно предпочтительным полимером этилена для использования в настоящем изобретении, особенно в тех случаях, когда желательна хорошая перерабатываемость экструзией, является однородно разветвленный по существу линейный интерполимер этилена.

Подходящие катализаторы напряженной геометрии для использования при получении по существу линейных полимеров этилена включают катализаторы напряженной геометрии, описанные в заявке США 07/545403 от 3 июля 1990; заявке США 07/758654 от 12 сентября 1991; патенте США №5132380 (заявка 07/758654); патенте США №5064802 (заявка 07/547728); патенте США №5470993 (заявка 08/241523); патенте США №5453410 (заявка 08/108693); патенте США №5347696 (заявка 08/08003); патенте США №5532394 (заявка 08/295768); патенте США №5494874 (заявка 08/294469) и патенте США №5189192 (заявка 07/647111).

Подходящие катализаторные комплексы могут быть также получены в соответствии с указаниями заявки WO 93/08199 и вытекающих из нее патентов. Кроме того, катализаторы полимеризации олефинов с моноциклопентадиенилом переходного металла, описанные в патенте США №5026798, также считаются пригодными для использования при получении полимеров по настоящему изобретению до тех пор, пока условия полимеризации в основном соответствуют описанным в патенте США №5272236; патенте США №5278272 и патенте США №5665800, при особенном внимании к требованиям к непрерывной полимеризации. Такие способы полимеризации описаны также в PCT/US92/08812 (подана 15 октября 1992).

Вышеупомянутые катализаторы могут быть дополнительно описаны как включающие координационный комплекс металла, включающий металл групп 3-10 или ряда лантанидов Периодической таблицы элементов, и делокализованную β-связанную группу, замещенную группой, вызывающей напряжение, где указанный комплекс имеет напряженную геометрию вокруг атома металла, такую, что угол у металла между центроидом делокализованной пи-связанной замещенной группы и центром по меньшей мере одного оставшегося заместителя меньше, чем такой угол в подобном комплексе, содержащем подобную пи-связанную группу, не имеющую такого создающего напряженность заместителя, и при дополнительном условии, что для таких комплексов, включающих более одной делокализованной замещенной пи-связанной группы только одна из них для каждого атома металла комплекса является циклической делокализованной замещенной пи-связанной группой. Катализатор, кроме того, может включать активирующий сокатализатор.

Подходящие для использования здесь сокатализаторы включают полимерные или олигомерные алюминоксаны, в частности метилалюминоксан, а также инертные совместимые некоординирующие ионообразующие соединения. Так называемый модифицированный метилалюминоксан (ММАО) также пригоден для использования в качестве сокатализатора. Один способ получения такого модифицированного алюминоксана описан в патенте США №5041584.

Алюминоксаны могут быть также получены так, как описано в патентах США №№5218071, 5086024, 5041585, 5041583, 5015749, 4960878 и 4544762.

Алюминоксаны, включая модифицированные метилалюминоксаны, когда они используются при полимеризации, предпочтительно используют так, что остаток катализатора, остающийся в (конечном) полимере, находится предпочтительно в интервале от 0 до 20 млн.д. алюминия, особо предпочтительно от 0 до 10 млн.д. алюминия и более предпочтительно от 0 до 5 млн.д. алюминия. Для того чтобы определить свойства полимера блочной полимеризации (например, ИТ или разрыв экструзионного потока), применяют водный НСl для извлечения алюминоксана из полимера. Предпочтительными сокатализаторами, однако, являются инертные некоординирующие соединения бора, такие как описаны в ЕР 520732.

По существу линейный полимер этилена получают путем непрерывного (в отличие от периодического) регулируемого процесса полимеризации, используя по меньшей мере один реактор (например, как описано в WO 93/07187, WO 93/07188 и WO 93/07189), но он может быть получен также при использовании многоступенчатых реакторов (например, при использовании конфигурации многоступенчатого реактора, описанной в патенте США №3914342) при температуре и давлении полимеризации, достаточных для получения интерполимеров, имеющих требуемые свойства. Многоступенчатые реакторы могут работать последовательно или параллельно, и по меньшей мере один катализатор напряженной геометрии применяется в по меньшей мере одном из реакторов.

По существу линейные полимеры этилена могут быть получены путем непрерывной полимеризации в растворе, суспензии или в газовой фазе в присутствии катализатора напряженной геометрии, так, как в способе, описанном в ЕР 416815-А. В общем случае полимеризацию можно проводить в любой известной в практике реакторной системе, включая, но не ограничиваясь этим, емкостной реактор (емкостные реакторы), сферический реактор (сферические реакторы), реактор (реакторы) с рециркуляционной петлей или их сочетания, где любой реактор или все реакторы работают частично или полностью адиабатически, неадиабатически или при сочетании обоих режимов. Предпочтительно для получения по существу линейного полимера этилена, используемого в настоящем изобретении, применяют способ непрерывной полимеризации в растворе в реакторе с петлей.

В общем случае непрерывная полимеризация, требуемая для получения по существу линейных полимеров этилена, может быть осуществлена при хорошо известных из предшествующей практики условиях для полимеризационных реакций типа Циглера-Натта или Каминского-Синна, т.е. при температурах от 0 до 250°С и давлениях от атмосферного до 1000 атм (100 МПа). Суспензия, раствор, взвесь, газовая фаза или другие условия процесса могут применяться по необходимости.

При полимеризации может быть применен носитель, но предпочтительно катализаторы используют в гомогенном (т.е. растворимом) виде. Следует, конечно, учитывать, что активная каталитическая система образуется in situ, если катализатор и его и сокатализаторные компоненты вводят непосредственно в полимеризационный процесс, и в указанном полимеризационном процессе используют подходящий растворитель или разбавитель, включая конденсированный мономер. Предпочтительно, однако, получать активный катализатор на отдельной стадии в подходящем растворителе перед введением его в полимеризационную смесь.

По существу линейные полимеры этилена, использованные в настоящем изобретении, являются интерполимерами этилена с по меньшей мере одним α-олефином С3-С20 и/или диолефином C4-C18. Особо предпочтительными являются сополимеры этилена и α-олефина С3-С20. Термин "интерполимер", как рассмотрено выше, использован здесь для обозначения сополимера или терполимера, в котором по меньшей мере один сомономер полимеризован с этиленом или пропиленом для получения интерполимера.

Подходящие ненасыщенные сомономеры, пригодные для полимеризации с этиленом, включают, например, этиленово ненасыщенные мономеры, сопряженные или несопряженные диены, полиены, и т.п. Примеры таких сомономеров включают α-олефины С3-С20, такие как пропилен, изобутилен, 1-бутен, 1-гексен, 1-пентен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен и 1-децен. Предпочтительные сомономеры включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен, и наиболее предпочтительным является 1-октен. Другие подходящие мономеры включают стирол, галогено- или алкилзамещенные стиролы, винилбензоциклобутан, 1,4-гексадиен, 1,7-октадиен и нафтеновые (например, циклопентен, циклогексен и циклооктен).

Интерполимер этилена может быть смешан с другими полимерами. Подходящие полимеры для смешения с интерполимером этилена выпускаются многими поставщиками и включают, но не ограничиваются этим, полимер этилена (например, полиэтилен низкой плотности, полиэтилен ультра- или очень низкой плотности, полиэтилен средней плотности, линейный полиэтилен низкой плотности, полиэтилен высокой плотности, однородно разветвленный линейный полимер этилена, по существу линейный полимер этилена, полистирол, интерполимер этилена и стирола, интерполимер этилена и винилацетата, интерполимер этилена и акриловой кислоты, интерполимер этилена и этилацетата, интерполимер этилена и метакриловой кислоты и иономер этилена и метакриловой кислоты), поликарбонат, полистирол, полипропилен (например, гомополимерный полипропилен, сополимер полипропилена и хаотичный блочный интерполимер полипропилена), термопластичный полиуретан, полиамид, интерполимер полимолочной кислоты, термопластичный блочный полимер (например, стирол-бутадиеновый сополимер, триблочный сополимер стирол-бутадиен-стирол и триблочный сополимер стирол-этилен-бутилен-стирол), полиэфирный блочный сополимер (простого эфира) (например, РЕВАХ), сополиэфирный полимер (сложного эфира), поли(сложно)эфирные/поли(просто)эфирные блочные полимеры (например, HYTREL), интерполимер этилена и моноокиси углерода (например, сополимер этилен/моноокись углерода (ЕСО), терполимер этилен/акриловая кислота/моноокись углерода (ЕААСО), терполимер этилен/метакриловая кислота/моноокись углерода (ЕМААСО), терполимер этилен/ винилацетат/моноокись углерода (EVACO) и стирол/моноокись углерода (SCO)), полиэтилентерефталат (ПЭТФ), хлорированный полиэтилен и их смеси.

В одном предпочтительном осуществлении интерполимер этилена смешивают с полипропиленовыми смолами. Подходящие полипропиленовые полимеры для использования в данном изобретении, включая хаотичные блочные пропилен-этиленовые полимеры, поставляются многими производителями, такими как, например, Montell Polyolefins и Exxon Chemical Company. Фирма Еххоn поставляет подходящие полипропиленовые полимеры под названиями ESCORENE и ACHIEVE.

Подходящие для использовании в данном изобретении полимеры полимолочной кислоты (ПМК) хорошо известны из литературы (см., например, D.M.Bigg et al., "Effect of Copolymer Ratio on the Crystallinity and Properties of Polylactic Acid Copolymers", ANTEC'96, pp. 2028-2039; WO 90/01521; EP 0515203А и ЕР 0748846А2). Подходящие полимеры полимолочной кислоты выпускаются в продажу Cargill Dow под названием EcoPLA.

Подходящий для использования в изобретении термопластичный полиуретан выпускается в продажу The Dow Chemical Company под названием PELLATHANE.

Подходящие интерполимеры полиолефина и моноокиси углерода могут быть получены с использованием хорошо известных свободно-радикальных методов полимеризации под высоким давлением. Однако они могут быть также получены с использованием традиционного катализа Циглера-Натта и даже с использованием так называемых гомогенных каталитических систем, таких как те, которые описаны здесь выше со ссылками на литературу.

Подходящие инициированные свободными радикалами при высоком давлении карбонилсодержащие интерполимеры этилена могут быть получены любым известным из практики способом, включая способ, предложенный Thomson and Waples в патенте США №3520861 и McKinney et al. в патентах США №№4988781, 4599392 и 5384373.

Подходящие для использования в данном изобретении интерполимеры этилена и винилацетата выпускаются в продажу различными поставщиками, включая Exxon Chemical Company и Du Pont Chemical Company.

Подходящие этилен/алкилакрилатные интерполимеры выпускаются в продажу различными поставщиками. Подходящие интерполимеры этилена и акриловой кислоты выпускаются в продажу The Dow Chemical Company под названием PRIMACOR. Подходящие интерполимеры этилена и метакриловой кислоты выпускаются в продажу Du Pont Chemical Company под названием NUCREL.

Хлорированный полиэтилен (ХПЭ), в частности хлорированные по существу линейные полимеры этилена, могут быть получены путем хлорирования полиэтилена по хорошо известным методикам. Предпочтительно хлорированный полиэтилен включает количество хлора, равное или большее 30 мас.%. Подходящие хлорированные полиэтилены для использования в данном изобретении выпускаются The Dow Chemical Company под названием TYRIN.

Присадки, например, Irgafos(r) 168 или Irganox™ 1010, выпускаемые Ciba Geigy Corp., могут быть введены для защиты полимера этилена от разрушения во время формования или операции изготовления и/или для лучшего регулирования степени прививки или сшивки (т.е. для того, чтобы ингибировать избыточное гелеобразование). Для таких целей как дезактивация остаточного катализатора и/или улучшения перерабатываемости могут также быть использованы технологические присадки, например стеарат кальция, вода, фторполимеры и т.п.

Интерполимер этилена может быть наполненным или ненаполненным. Если он наполненный, то количество наполнителя не должно превышать то количество, которое может вредно повлиять на эластичность при повышенной температуре. Обычно наполнитель присутствует в количестве между 20 и 80, предпочтительно между 50 и 70 мас.% в расчете на общую массу интерполимера. Представительные наполнители включают каолиновую глину, гидроокись магния, окись кремния, карбонат кальция. В предпочтительном осуществлении, в котором присутствует наполнитель, наполнитель покрыт материалом, который должен предотвратить или замедлить любые тенденции того, что наполнитель будет иным образом, чем должен, влиять на реакции сшивки. Примером такого покрытия наполнителя является стеариновая кислота.

Эластичный интерполимер этилена и эластичное изделие по изобретению могут быть использованы во множестве применений. Подходящие применения включают, например, но не ограничиваются этим, одноразовые изделия личной гигиены (например, тренировочные брюки, пеленки, абсорбирующие подгузники, изделия для недержания и предметы женской гигиены); одноразовую одежду (например, производственную одежду, накидки, покрытия для головы, кальсоны, штаны, рубашки, перчатки и носки); изделия для санпропускников (например, хирургические халаты и накидки, маски для лица, косынки, хирургические шапочки и капюшоны, чехлы для обуви, тапочки, повязки, бандажи, халаты, салфетки, лабораторная одежда, покрывала, штаны, передники, жакеты, постельное белье и простыни) и спортивную одежду.

Из эластичного интерполимера по настоящему изобретению могут быть изготовлены различные гомофильные волокна, включая штапельные волокна, волокна, полученные прядением, или волокна, полученные дутьем из расплава (с использованием, например, систем, описанных в патенте США №4340563 (Appel et al.), патенте США №4663220 (Wisneski et al.), патенте США №4668566 (Braun), или патенте США №4322027 (Reba)) и формованные из геля волокна (например, система, описанная в патенте США №4413110 (Kavesh et al.)). Штапельные волокна могут быть получены прядением из расплава (т.е. они могут быть непосредственно экструдированы в волокно конечного диаметра без дополнительного вытягивания) или они могут быть сформованы из расплава в волокно большего диаметра и затем подвергнуты горячему или холодному вытягиванию до требуемого диаметра с использованием обычных способов вытягивания волокна.

Эластичные штапельные волокна по настоящему изобретению могут быть также использованы в качестве связующих волокон, в частности, если эластичные волокна по изобретению имеют более низкую температуру плавления, чем волокна окружающей матрицы. При применении в качестве связующих волокон связующее волокно обычно смешивают с другими волокнами матрицы, и всю структуру подвергают нагреву, при котором связующее волокно плавится и связывает волокно окружающей матрицы. Типичные волокна матрицы, для которых выгодно использование эластичных волокон по раскрытому здесь изобретению, включают, но не ограничиваются этим, полиэтилентерефталатные волокна, хлопковые волокна, нейлоновые волокна, полипропиленовые волокна, волокна из неоднородно разветвленного полиэтилена, волокна из однородно разветвленного полиэтилена, волокна из линейного гомополимера полиэтилена и их сочетания. Диаметр волокна матрицы может варьироваться в зависимости от конечного предназначения.

Из новых однородно разветвленных по существу линейных полимеров этилена могут быть также получены двухкомпонентные волокна. Такие двухкомпонентные волокна имеют эластичный интерполимер этилена по настоящему изобретению по меньшей мере в одной части волокна. Например, в двухкомпонентном волокне оболочка/сердцевина (т.е. волокне, где оболочка концентрично окружает сердцевину) эластичный интерполимер этилена может быть или оболочкой, или сердцевиной. Разные эластичные интерполимеры этилена по настоящему изобретению могут быть также использованы в качестве оболочки и сердцевины одного и того же волокна, предпочтительно когда оба компонента являются эластичными и, особенно когда компонент оболочки имеет более низкую температуру плавления, чем компонент сердцевины. Другие типы двухкомпонентных волокон также входят в предмет настоящего изобретения и включают такие структуры как сопряженные бок-о-бок волокна (например, волокна, имеющие разные области полимеров, в которых эластичный интерполимер этилена по настоящему изобретению составляет по меньшей мере часть поверхности волокна).

Форма волокна не ограничивается. Например, типичное волокно имеет форму кругового поперечного сечения, но иногда волокна имеют другую форму, такую как трехдольную форму, или плоскую (т.е. "лентоподобную") форму. Описанное здесь эластичное волокно не ограничено по форме волокна.

Теплостойкое эластичное волокно по настоящему изобретению может быть использовано вместе с другими волокнами, такими как ПЭТФ, нейлон, хлопок и т.д. для изготовления эластичных тканей. Дополнительным преимуществом является то, что теплостойкость (и влагостойкость) эластичного волокна по настоящему изобретению дает возможность сушки полиэфирных ПЭТФ волокон при обычных условиях сушки ПЭТФ. Другие обычно применяемые эластичные волокна, в особенности спандекс, могут быть использованы только при менее жестких условиях сушки ПЭТФ.

Диаметр волокна может быть измерен и выражен разными способами. Обычно диаметр волокна измеряют в денье на нить. Денье - это текстильный термин, который определен как вес волокна в граммах на 9000 м длины этого волокна. Экструдированную нить, имеющую более 15, обычно более 30 денье на волокно обычно относят к моноволокну. Волокно, имеющее 15 или менее денье, обычно относят к волокну с тонким денье. Волокно, имеющее диаметр не более 100 мкм, обычно относят к микроденье (иначе микроволокну). Для описанных здесь эластичных волокон по изобретению диаметр может широко варьироваться с малым влиянием на эластичность волокна. Однако денье волокна может регулироваться таким образом, чтобы удовлетворять способностям конечного изделия и как таковое должно быть предпочтительно следующим: от 0,5 до 30 денье на нить для волокон, формируемых дутьем из расплава, от 1 до 30 денье на нить для волокон, формированных прядением, и от 1 до 20000 денье на нить для волокна непрерывной намотки. Тем не менее, предпочтительно номинальное денье более 37, более предпочтительно больше или равно 55 и наиболее предпочтительно больше или равно 65. Эти предпочтения обусловлены тем фактом, что для обычной долговечной одежды применяют волокна с денье, большим или равным примерно 40.

Ткани, изготовленные из описанных здесь эластичных волокон по изобретению, включают как тканые, так и нетканые материи. Нетканые материи могут быть различными, включая крученые (или гидродинамически переплетенные) ткани, как описано в патенте США №3485706 (Evans) и патенте США №4939016 (Radwanski et al.), штапельные ткани, полученные кардованием и термическим связыванием, ткани, полученные прядением непрерывных волокон в одной непрерывной операции, или ткани, полученные дутьем расплава в ткань с последующим каландрованием или термическим связыванием полученной материи. Эти различные способы получения нетканой материи хорошо известны специалистам, и описание не ограничено каким-либо конкретным способом. Другие структуры, изготовленные из таких волокон, также включены в предмет изобретения, включая, например, смеси таких новых волокон с другими волокнами (например, полиэтилентерефталат (ПЭТФ) или хлопок).

Готовые изделия, которые могут быть изготовлены с использованием эластичных волокон по изобретению и описанных здесь тканей, включают эластичные композитные изделия (например, пеленки), которые имеют эластичные части. Например, эластичные части обычно встраиваются в поясные части пеленки для того, чтобы предотвратить спадание пеленки, и в манжетные части для того, чтобы предотвратить протечку (как показано в патенте США №4381781 (Sciaraffa)). Часто эластичные части обеспечивают лучшее облегание формы и/или системы застегивания для хорошего сочетания удобства и надежности. Эластичные волокна по изобретению и описанные здесь ткани могут также позволить изготовить структуры, в которых эластичность сочетается с возможностью дыхания. Например, эластичные волокна, ткани и/или пленки по настоящему изобретению могут быть введены в структуры, описанные в находящейся на рассмотрении патентной заявке США 60/083784, поданной 1 мая 1998 на имя Maugans et al.

Эластичные волокна по изобретению и описанные здесь ткани могут быть также использованы в различных структурах, описанных в патенте США №2957512 (Wade). Например, слой 50 структуры, описанной в патенте США №2957512 (т.е. эластичный компонент), может быть заменен эластичными волокнами и тканями по изобретению, в особенности если плоские, плиссированные, крепированные, волнистые и т.п. неэластичные материалы встроены в эластичные структуры. Прикрепление эластичных волокон по изобретению и/или описанных здесь тканей к неэластичным волокнам, тканям или другим структурам может быть выполнено путем связывания плавлением или клеями. Собранные в сборки или в складки эластичные структуры могут быть изготовлены из эластичных волокон по изобретению и/или описанных здесь тканей и неэластичных компонентов путем плиссирования неэластичного компонента (как описано в патенте США №2957512) перед прикреплением, предварительного растяжения эластичного компонента перед прикреплением или термоусадкой эластичного компонента после прикрепления.

Описанные здесь эластичные волокна по изобретению могут быть также использованы в процессе кручения (или гидродинамического переплетения) для изготовления новых структур. Например, патент США №4801482 (Goggans) описывает эластичное полотно (12), которое может быть изготовлено из описанных здесь новых эластичных волокон/ тканей.

Непрерывные эластичные нити, описанные здесь, могут также быть использованы для тканых материалов, от которых требуется высокая эластичность.

Эластичные волокна по изобретению и описанные здесь ткани при регулировании индекса расплава интерполимера и/или степени сшивки или интенсивности облучения обладают также регулируемой прочностью и силой стягивания. Такие свойства и характеристики дают возможность большой гибкости при конструировании для того, чтобы обеспечить, если требуется, например, разную силу стягивания в одном и том же предмете одежды, как описано, например, в патенте США №5196000 (Clear et al.).