Изобретение относится к области литейного производства, а именно к способу направленного затвердевания залитого в форму металла.

Известен способ направленного затвердевания залитого в форму металла (Б.И.Медовар. Металлургия вчера, сегодня, завтра. Киев: Наукова думка, 1990, стр.142, рис.47).

Его недостатком является трудность воспроизведения полученных результатов от слитка к слитку ввиду отсутствия обратных связей, обеспечивающих возможность коррекции режимных параметров затвердевания слитка.

Известен способ литья дисковых и кольцевых заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе. Способ включает вакуумно-индукционную выплавку сплава с получением шихтовой заготовки, изготовление керамической формы, расплавление шихтовой заготовки жаропрочного сплава, заливку расплава в керамическую форму и проведение направленной кристаллизации в керамической форме. Керамическую форму изготавливают из наружной, внутренней частей и вставок-перегородок. Внутреннюю часть керамической формы устанавливают на дно наружной части. Пространство между внутренней стенкой наружной части и наружной стенкой внутренней части разделяют по высоте вставками-перегородками на части, равные высоте заготовок. Во вставках выполнены отверстия, через которые осуществляют заполнение и подпитку нижерасположенных заготовок в процессе направленной кристаллизации отливок. Достигается снижение трудоемкости изготовления деталей, повышение коэффициента использования металла.

К недостаткам способа относится ограниченность применения только сплавами на никелевой основе, а так же наличие сложной и дорогостоящей литейной формы. Способ нельзя применить без переналадки оборудования в стандартных условиях.

Известен способ направленного затвердевания залитого в форму металла (патент РФ №2392092 от 02.07.2008). Способ включает управление процессом кристаллизации в форме, оборудованной средствами обеспечения перепада температур в направлении кристаллизации металла. Используют кольцеобразную форму с конической внутренней поверхностью. Перепад температур в направлении кристаллизации металла осуществляют посредством одновременного охлаждения кольцеобразной формы со стороны днища и ее внутренней поверхности и нагрева металла в ее верхней части. Достигается повышение качества получаемых отливок.

Недостатком способа является сложная и дорогостоящая литейная форма, а так же невозможность применения без переналадки оборудования в стандартных условиях.

Наиболее близким к заявляемому способу является способ, описанный в патенте №1680441 от 30.09.1991. Способ заключается в том, что заливку расплавленного металла производят в кокиль с нанесенным на его внутреннюю поверхность покрытием толщиной 0,3-1,5 мм, кратковременно разогревающимся при помощи электрического тока напряжением 30-400 В. Покрытие состоит из смеси графитового порошка, глинозема и геля SiO2 в качестве связующего, выделенного из гидролизованного раствора этилсиликата, взятых в соотношении, об.%: графит 17-40, SiO2 12-19, глинозем остальное. При этом количество графита в покрытии меняется в указанных пределах, увеличиваясь в направлении от отливки к питающим частям литниковой системы. Электрический ток подводят к кокилю и заливаемому металлу в ковше.

Недостатком способа является необходимость наличия дополнительного оборудования и источника электрического тока для разогрева покрытия и кокиля, необходимость подготовки смесей различного состава для обеспечения разного количества графита в покрытии в разных частях литейной формы.

Задачей изобретения является - возможность применения без переналадки оборудования в стандартных условиях.

Поставленная задача достигается тем, что перед заливкой расплавленного металла в литейную форму, на часть ее поверхностей наносятся защитно-разделительные покрытия различных составов. На нижнюю часть стенок литейной формы наносят покрытие, состоящее из ультрадисперсного порошка оксида магния 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,1-0,2 мм. На среднюю часть литейной формы наносят покрытие, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,2-0,3 мм. На верхнюю часть литейной формы наносят покрытие, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,3-0,4 мм.

В результате после заливки расплавленного металла наиболее интенсивный теплоотвод идет через дно литейной формы, на которое не нанесено покрытие. Менее интенсивно теплоотвод идет через нижнюю часть стенок литейной формы с нанесенным покрытием, основанным на порошке оксида магния. И наименее интенсивно теплоотвод идет через среднюю и верхнюю части стенок литейной формы, куда нанесено покрытие, основанное на оксиде циркония, так как оксид циркония обладает более низкой теплопроводностью в сравнении с оксидом магния и толщина слоя покрытия с оксидом циркония больше. Таким образом, формируется направленный теплоотвод от верхней части отливки к дну литейной формы, это создает необходимые условия для направленной кристаллизации расплава.

Использование предложенного способа направленного затвердевания металла, при прочих равных условиях, позволяет повысить качество как легированного, так и нелегированного металла, обеспечивает возможность снижения расхода легирующих добавок в металл для малоответственных деталей и получить более высокое качество металла для изготовления ответственных деталей.

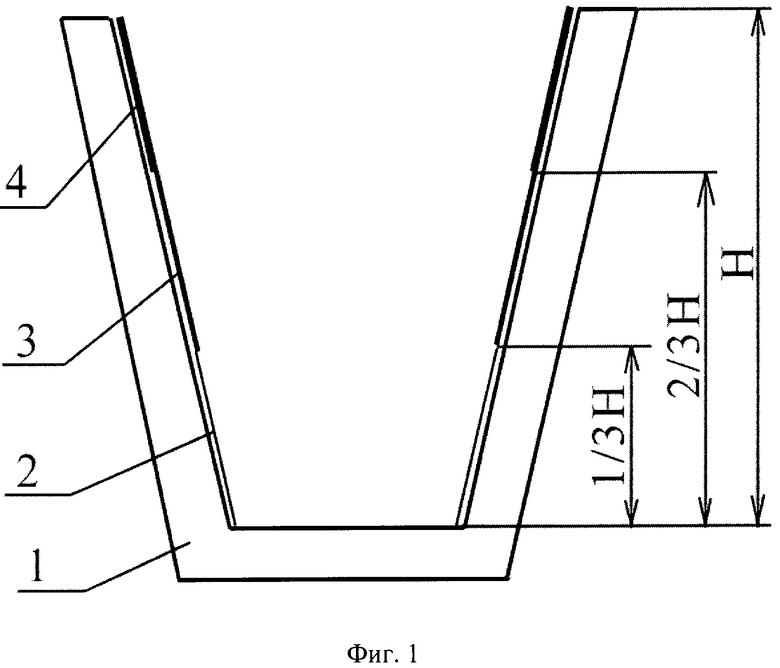

На фиг.1 изображено: на нижнюю часть поверхности литейной формы 1 наносят покрытие 2, состоящее из ультрадисперсного порошка оксида магния 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,1-0,2 мм. На среднюю часть литейной формы наносят покрытие 3, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,2-0,3 мм. На верхнюю часть литейной формы наносят покрытие 4, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,3-0,4 мм.

Такое соотношение компонентов объясняется тем, что при большем количестве масла в покрытии, оно не будет обладать достаточной вязкостью и будет стекать с покрываемой поверхности, а при меньшем количестве масла покрытие будет более густым по составу и не будет обеспечивать равномерное нанесение покрытия на стенки литейной формы. Толщина наносимого покрытия ограничивается величиной в 0,5 мм, при большей толщине покрытие будет стекать со стенок формы. Разная толщина покрытий необходима для формирования направленного фронта кристаллизации. Наличие трех зон с разной толщиной покрытия обусловлено тем, что при меньшем количестве зон не будет формироваться фронт направленной кристаллизации, а большее количество зон приведет к усложнению технологии.

Сущность изобретения заключается в следующем: нанесенный на поверхность литейной формы защитно-разделительный слой препятствует непосредственному контакту расплавленного металла с металлической формой, снижая теплоотвод. Дно литейной формы не покрыто защитно-разделительным покрытием и будет отводить тепло максимально быстро. На нижнюю часть литейной формы нанесено покрытие на основе нанопорошка оксида магния, оно незначительно снижает теплоотвод. На среднюю часть литейной формы наносится более толстый слой покрытия на основе нанопорошка диоксида циркония. Порошок диоксида циркония имеет значительно более низкую теплопроводность в сравнении с порошком оксида магния, это приведет к более значительному снижению теплоотвода в средней части формы. Минимальным теплоотвод будет в верхней части литейной формы из-за наличия покрытия на основе диоксида циркония максимальной толщины. Тем самым создается направленный теплоотвод от залитого металла к нижней части литейной формы. Это обеспечивает направленную кристаллизацию слитка и формирование повышенных прочностных свойств отливки.

Пример.

На нижнюю часть поверхности литейной формы наносят покрытие, состоящее из ультрадисперсного порошка оксида магния 20 мас.% и индустриального масла 80 мас.% толщиной 0,15 мм. На среднюю часть литейной формы наносят покрытие, состоящее из ультрадисперсного порошка оксида циркония 22 мас.% и индустриального масла 78 мас.% толщиной 0,25 мм. На верхнюю часть литейной формы наносят покрытие, состоящее из ультрадисперсного порошка оксида циркония 22 мас.% и индустриального масла 78 мас.% толщиной 0,35 мм. Затем в литейную форму заливают расплавленный сплав. Расплав кристаллизуется, литейная форма остывает, отливку извлекают.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| ЗАЩИТНО-РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2005 |

|

RU2297300C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ МНОГОКОМПОНЕНТНЫХ БРОНЗ | 2011 |

|

RU2481922C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ СВИНЦОВИСТЫХ БРОНЗ | 2008 |

|

RU2378405C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКРУГЛЕНИЙ НА ОТЛИВКАХ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2470733C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| ПРОТИВОПРИГАРНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2021 |

|

RU2781346C1 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

Изобретение относится к области литейного производства и может быть использовано для получения отливок ответственного назначения. Способ включает нанесение на поверхность литейной формы перед заливкой расплавленного металла защитно-разделительных покрытий различных составов. На нижнюю часть стенок литейной формы наносят покрытие, состоящее из ультрадисперсного порошка оксида магния 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,1-0,2 мм. На среднюю часть стенок наносят покрытие, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,2-0,3 мм. На верхнюю часть стенки наносят покрытие, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,3-0,4 мм. Создаются условия для направленной кристаллизации металла, обеспечивается повышение прочностных свойств отливок. 1 ил., 1 пр.

Способ направленного затвердевания металла в литейной форме с нанесенными на ее поверхность защитно-разделительными покрытиями, имеющими различный состав, включающий заливку в литейную форму расплавленного металла, отличающийся тем, что используют литейную форму, на нижнюю часть стенок которой нанесено покрытие, состоящее из ультрадисперсного порошка оксида магния 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,1-0,2 мм, на среднюю часть стенок - покрытие, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,2-0,3 мм, а на верхнюю часть стенок - покрытие, состоящее из ультрадисперсного порошка оксида циркония 20-25 мас.% и индустриального масла 75-80 мас.% толщиной 0,3-0,4 мм.

| Способ получения отливок | 1988 |

|

SU1680441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ТРУБНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1998 |

|

RU2153955C2 |

| ЗАЩИТНО-РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2005 |

|

RU2297300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157296C1 |

| JP 58119459A,15.07.1983 | |||

Авторы

Даты

2014-06-20—Публикация

2012-11-12—Подача