Изобретение относится к литейному производству, в частности к получению качественных отливок литьем в кокиль, преимущественно тонкостенных.

Цель изобретения -улучшение условий формирования отливок и повышение их качества.

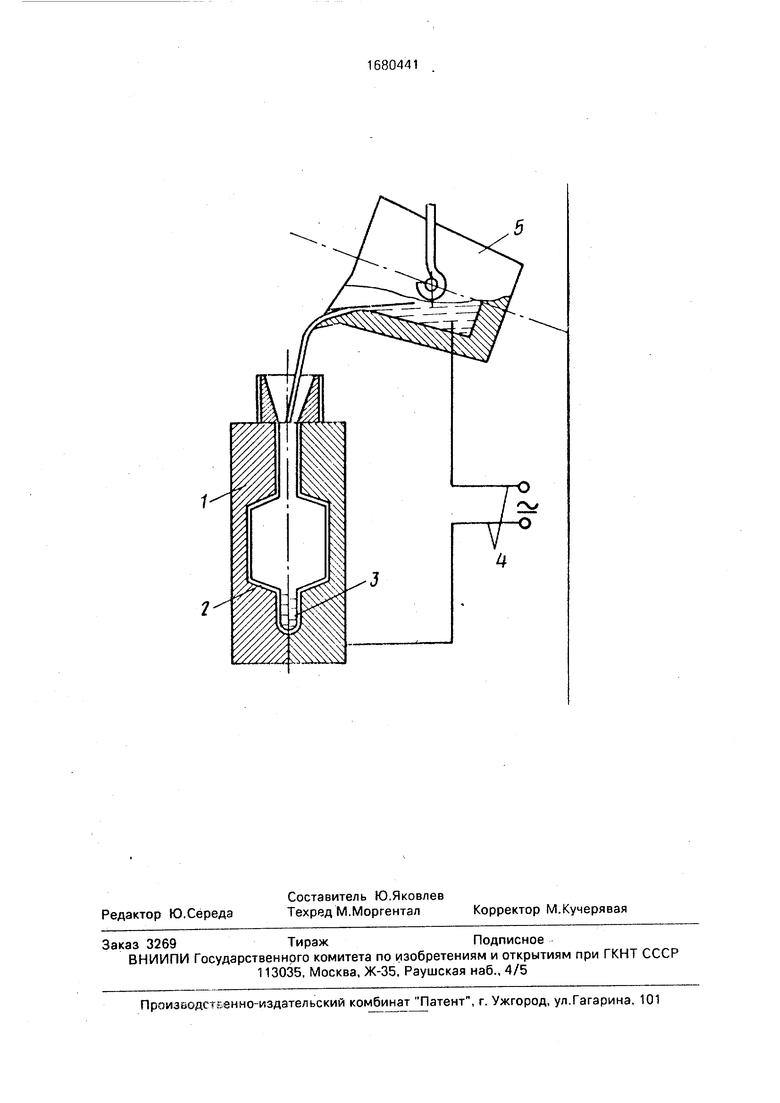

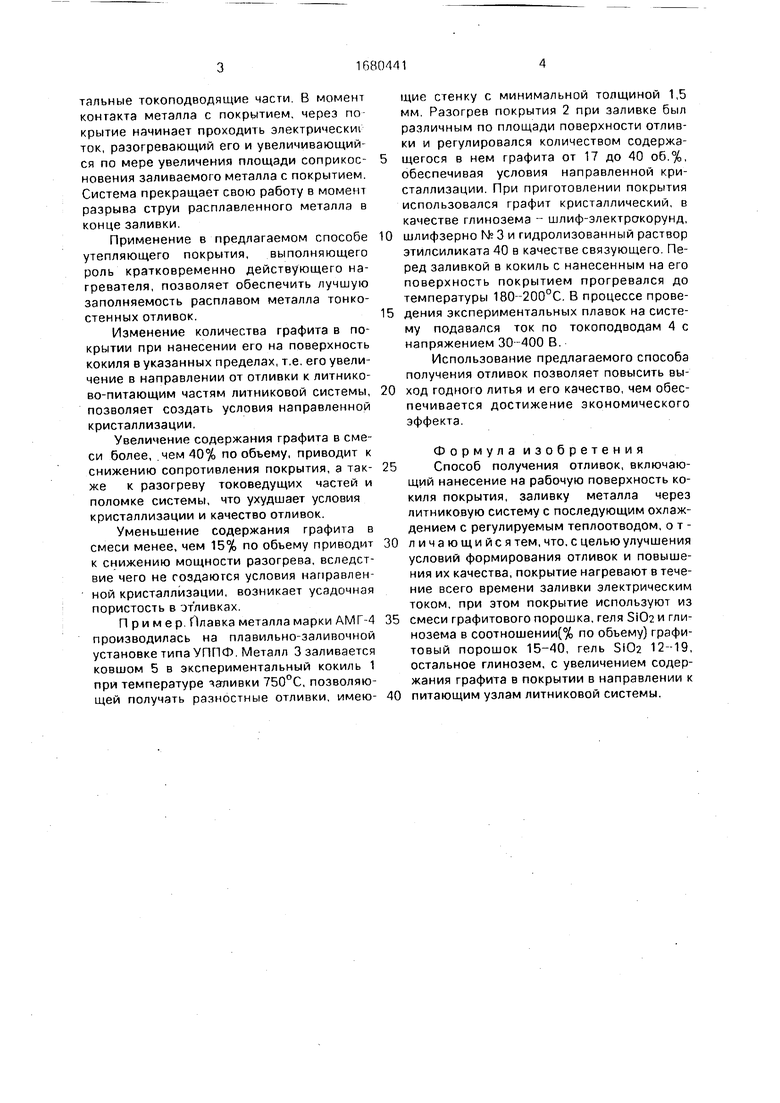

На чертеже показана схема осуще твле- ния способа.

Наносят на рабочую поверхность кокиля 1 покрытие 2 толщиной 0,3-1,5 мм, кратковременно разогревают его при помощи электрического тока напряжением 30-400 В, заливают металл 3 в кокиль 1. Покрытие состоит из смеси графитового порошка, глинозема и геля SI02 (в качестве связующего, выделенного из гидролизованного этилсиликата), взятых в соотношении (% по объему) графит 15-40; Si02 12-19, глинозем остальное. Причем, количество графита в покрытии меняется в указанныл пределах, увеличиваясь в направлении от отливки к питающим частям литниковой си стемы. Электрический ток подводят токо- подводами 4 к кокилю 1 и к заливаемому металлу в ковше на протяжении всего времени заливки. Ток в цепи кокиль 1 - покрытие 2 - жидкий металл 3 - ковш 5 - токоподводы 4 возникает в начале заливки при первом контакте жидкого расплава с токопроводящим утепляющим покрытием. В данном случае утепляющее покрытие выполняет роль нагревательного элемента с более высоким сопротивлением, чем все осО

тальные токоподводящие части. В момент контакта металла с покрытием, через по крытие начинает проходить электрически ток, разогревающий его и увеличивающийся по мере увеличения площади соприкосновения заливаемого металла с покрытием. Система прекращает свою работу в момент разрыва струи расплавленного металла в конце заливки.

Применение в предлагаемом способе утепляющего покрытия, выполняющего роль кратковременно действующего нагревателя, позволяет обеспечить лучшую заполняемость расплавом металла тонкостенных отливок.

Изменение количества графита в покрытии при нанесении его на поверхность кокиля в указанных пределах, т.е. его увеличение в направлении от отливки к литнико- во-питающим частям литниковой системы, позволяет создать условия направленной кристаллизации.

Увеличение содержания графита в смеси более, чем 40% по объему, приводит к снижению сопротивления покрытия, а также к разогреву токоведущих частей и поломке системы, что ухудшает условия кристаллизации и качество отливок.

Уменьшение содержания графита в смеси менее, чем 15% по объему приводит к снижению мощности разогрева, вследствие чего не создаются условия направленной кристаллизации, возникает усадочная пористость в отливках.

Пример Плавка метал ла марки AM Г-4 производилась на плавильно-заливочной установке типа УППФ. Металл 3 заливается ковшом 5 в экспериментальный кокиль 1 при температуре чэпивки 750°С, позволяющей получать разностные отливки, имеющие стенку с минимальной толщиной 1,5 мм. Разогрев покрытия 2 при заливке был различным по площади поверхности отливки и регулировался количеством содержащегося в нем графита от 17 до 40 об.%, обеспечивая условия направленной кристаллизации. При приготовлении покрытия использовался графит кристаллический, в качестве глинозема - шлиф-электрокорунд,

шлифзерно № 3 и гидролизованный раствор этилсиликата 40 в качестве связующего. Перед заливкой в кокиль с нанесенным на его поверхность покрытием прогревался до температуры 180 200°С. В процессе проведения экспериментальных плавок на систему подавался ток по токоподводам 4 с напряжением 30-400 В.

Использование предлагаемого способа получения отливок позволяет повысить выход годного литья и его качество, чем обеспечивается достижение экономического эффекта.

Формула изобретения

Способ получения отливок, включающий нанесение на рабочую поверхность кокиля покрытия, заливку металла через литниковую систему с последующим охлаждением с регулируемым теплоотводом, о т личающийся тем, что, с целью улучшения условий формирования отливок и повышения их качества, покрытие нагревают в течение всего времени заливки электрическим током, при этом покрытие используют из

смеси графитового порошка, геля SiO и глинозема в соотношении(% по объему) графитовый порошок 15-40, гель SiOa 12-19, остальное глинозем, с увеличением содержания графита в покрытии в направлении к

питающим узлам литниковой системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ЗАЛИТОГО В ФОРМУ МЕТАЛЛА | 2012 |

|

RU2520282C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| Способ отливки чугунных изделий | 1941 |

|

SU63520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| СПОСОБ ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КРУПНОТОННАЖНЫХ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОНТЕЙНЕРОВ (ТУК) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) ФЕРРИТНОГО И АУСТЕНИТНОГО КЛАССОВ ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) | 2013 |

|

RU2531157C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

Изобретение относится к области литейного производства, в частности к получению качественных отливок методом литья в кокиль. Целью изобретения является улучшение условий формирования отливок и повышение их качества. Указанная цель достигается тем, что заливку расплавленного металла 3 производят в кокиль t с нанесенным на его внутреннюю поверхность покрытием толщиной 0,3-1,5 мм, кратковременно разогревающимся при помощи электрического тока напряжением 30-400 В. Покрытие 2 состоит из смеси графитового порошка, глинозема и геля SiOa в качестве связующего, выделенного из гидролизоЕ ан- ного раствора этилсиликата, взятых в соотношении, об %: графит 17-40, Si02 12-19, глинозем остальное. При этом количество графита в покрытии меняется в указанных пределах, увеличиваясь в направлении от отливки к питающим частям литниковой си стемы. Электрический ток подводят к кокилю 1 и заливаемому металлу в ковше 5. Применение способа получения отливок позволило улучшить заполняемостьтонких сечений отливки расплавом, создать направленную кристаплизэцию, повысить выход годного и качество литьч 1 ил. U1 С

| Литейное производство | |||

| Под ред | |||

| И.Б.Куманина | |||

| М.: Машиностроение, 1971, с.298 | |||

| Плавка и литье алюминиевых сплавов | |||

| Под ред | |||

| В.И.Добаткинз | |||

| М.: Металлургия, 1983,с.32б |

Авторы

Даты

1991-09-30—Публикация

1988-09-02—Подача