Изобретение относится к литейному производству и может быть использовано для изготовления мелкогабаритных и среднегабаритных литых изделий (корпусов, плит, пластин со скругленными кромками, колец и т.д.) на основе алюминиевых сплавов с температурой плавления 400-700°С.

Известен способ и устройство для повышения прочности коленчатых валов (РОЙСС Корнелиус. Способ и устройство для повышения прочности коленчатых валов. Заявка на изобретение №2009119525. Опубл. 27.11.2010). Способ упрочнения обкаткой галтелей коленчатых валов включает этапы, на которых:

обеспечивают один обкатывающий элемент для приложения одного усилия к обрабатываемой детали;

обеспечивают один опорный элемент для поддержания обрабатываемой детали против усилия, приложенного обкатывающим элементом;

перемещают один обкатывающий элемент и/или, по меньшей мере, один опорный элемент так, что один опорный элемент и/или один обкатывающий элемент совершают перемещение относительно друг друга и/или относительно обрабатываемой детали, что указанное перемещение содержит линейный компонент.

К недостаткам способа относится то, что он позволяет лишь улучшить качество уже существующих скруглений и галтелей, не позволяя создавать новые. Способ требует дополнительную технологическую оснастку, что также приводит к увеличению затрат на использование этой технологии.

Известен способ обработки галтелей ступенчатого вала (Гончаров И.Т. Способ обработки галтелей ступенчатого вала. Патент РФ №2368487. Опубл. 27.09.2009). В первую очередь осуществляют механическую обработку галтели упорным резцом с радиусом при вершине 0,2-1,0 мм и ее последующее холодное пластическое деформирование роликом с профильным радиусом r=0,01-0,03d, где d - диаметр вала в зоне галтели. При этом холодное пластическое деформирование осуществляют на глубину t=0,2r±0,05 мм.

К недостаткам способа относится то, что способ для получения галтелей и округлений требует изготовления специального инструмента - резца с углом при вершине 0,2-1,0 мм. Это приводит к дополнительным затратам на изготовление детали. Кроме того, данный способ относится к изготовлению скруглений только на валах.

Наиболее близким к заявляемому способу является способ получения скруглений на углах деталей путем точения специальным фасонным режущим инструментом (А.А.Панов, В.В.Аникин и др. Обработка металлов резанием. Справочник технолога. - М.: Машиностроение. - 2004). Способ позволяет получать скругления любого радиуса путем срезания слоя металла заготовки специально спроектированным инструментом. Для получения скругления заготовка обрабатывается специальной фасонной фрезой или фасонным резцом. Инструмент срезает лишний слой металла, образуя скругления на боковых гранях заготовок.

К недостаткам данного способа относятся необходимость создания специального режущего инструмента, что приводит к значительному удорожанию детали в случае единичного и мелкосерийного производства. Кроме того, затрачивается дополнительное время на проведение обработки этим инструментом, что ведет к снижению выпуска готовой продукции в единицу времени.

Задачей предлагаемого технического решения является формирование скруглений на необходимых гранях заготовок в процессе литья алюминиевых сплавов с температурой плавления 400-700°С.

Для достижения указанного технического результата на угловую поверхность литейной формы наносят обмазку. Обмазка состоит из раствора порошка оксида магния 15-20% со средним размером частиц не более 0,1 мм в 80-85% индустриального масла. Толщина наносимого покрытия 0,05-0,1 от радиуса скругления отливки. Данным способом возможно получать отливки со округлениями в пределах 1-12 мм.

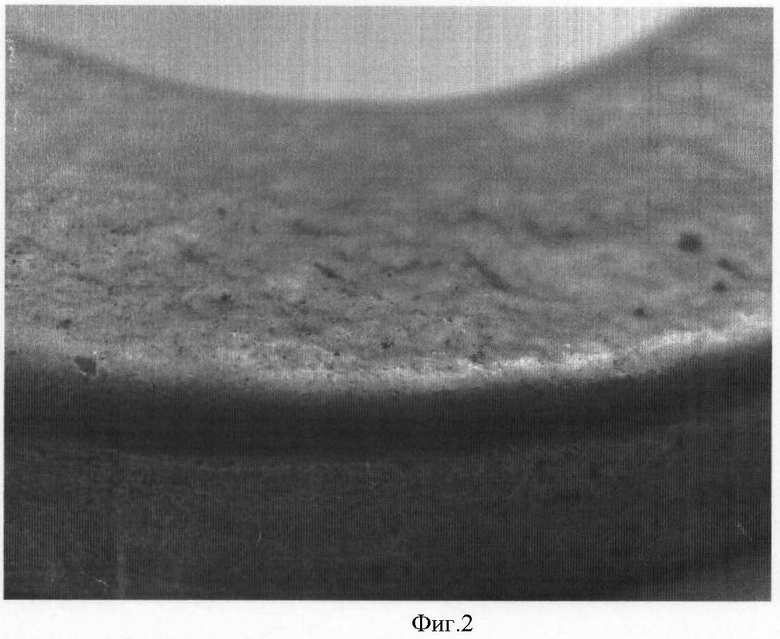

Раствор порошка в индустриальном масле готовят непосредственно перед нанесением его на рабочую поверхность литейной формы. Состав раствора включает 80-85% индустриального масла и 15-20% порошка оксида магния. Такое соотношение компонентов объясняется тем, что при большем количестве масла в покрытии оно не будет обладать достаточной вязкостью и будет стекать с покрываемой поверхности, а при меньшем количестве масла покрытие будет более густым по составу и не будет обеспечивать равномерное нанесение покрытия на стенки литейной формы. На фиг.1 показана схема нанесения специального покрытия перед заливкой расплава. Перед заливкой расплава 4 обмазку 2 наносят на рабочую поверхность литейной формы 3 в области, где отливка не будет соприкасаться с литейной формой из-за образованного скругления 1. Толщина наносимого слоя раствора составляет 0,05-0,1 мм от радиуса получаемого скругления. Способ позволяет получать скругления радиусом от 1 до 12 мм.

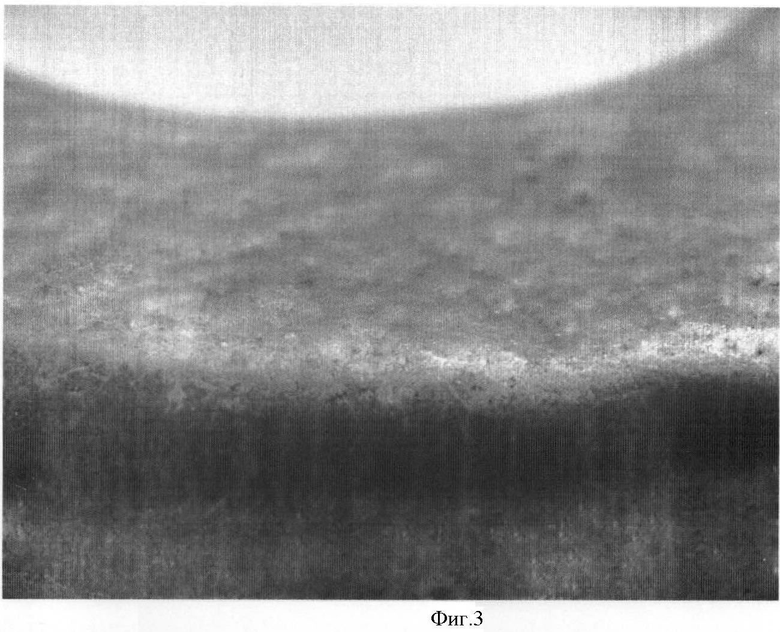

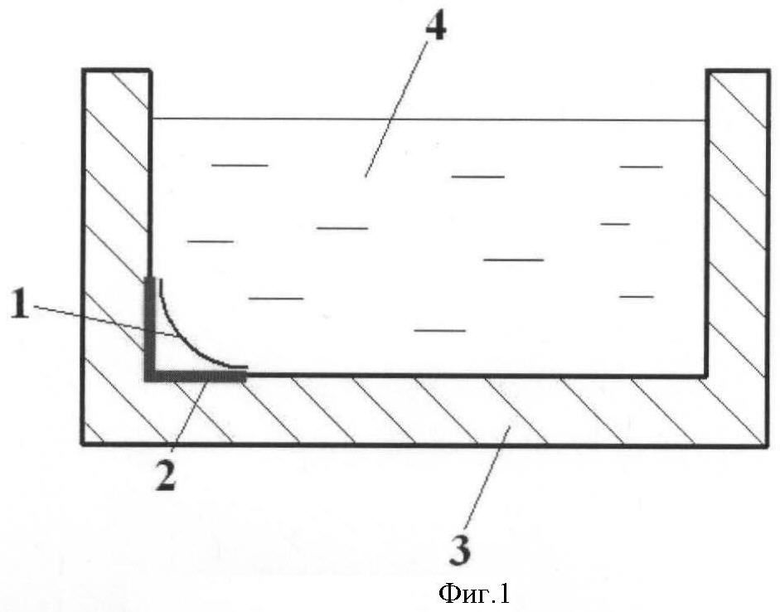

Сущность изобретения заключается в следующем: нанесенный на поверхность литейной формы слой обмазки при соприкосновении с расплавом частично газифицируется, образуя воздушную смесь из частиц оксида магния и газов. Частицы оксида магния не взаимодействуют с расплавленным алюминиевым сплавом и, имея более высокую температуру плавления, не будут размягчаться. Размер частиц менее 0,1 мм позволит частицам не осаждаться на стенки литейной формы все время кристаллизации, образуя взвесь частиц в образованных газах. Данная смесь препятствует контакту металла с литейной формой в нанесенной области и образует скругления на отливках после затвердевания. На фиг.2 и фиг.3 приведен внешний вид скруглений, полученных описанным способом на отливках из силумина. Фиг.2 показывает грань отливки со округлением радиусом 5 мм, на фиг.3 видна грань отливки с радиусом 8 мм.

Применение данного способа позволяет снизить себестоимость деталей за счет снижения количества механической обработки на получение скруглений обработкой фасонным инструментом. Исключаются затраты на проектирование, изготовление и применение специального режущего инструмента - фасонного резца.

Пример 1

На угловую поверхность литейной формы, где необходимо получить скругление радиусом 5 мм, наносят слой обмазки. Обмазка состоит из индустриального масла в количестве 82% и 18% порошка оксида магния со средним размером частиц 0,08 мм. Толщина наносимого слоя обмазки составляет 0,3 мм. В литейную форму заливают силумин марки АК12. В результате после затвердевания отливки в углу, полученном соединением двух граней, образуется скругление радиусом 5 мм (см. фиг.2).

Пример 2

На угловую поверхность литейной формы, где необходимо получить скругление радиусом 8 мм, наносят слой обмазки. Обмазка состоит из индустриального масла в количестве 84% и 16% порошка оксида магния со средним размером частиц 0,09 мм. Толщина наносимого слоя обмазки составляет 0,5 мм. В литейную форму заливают силумин марки АК12. В результате после затвердевания отливки на стыке двух граней образовалось скругление радиусом 8 мм (см. фиг.3).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ МНОГОКОМПОНЕНТНЫХ БРОНЗ | 2011 |

|

RU2481922C1 |

| СПОСОБ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ЗАЛИТОГО В ФОРМУ МЕТАЛЛА | 2012 |

|

RU2520282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ СВИНЦОВИСТЫХ БРОНЗ | 2008 |

|

RU2378405C1 |

| ЗАЩИТНО-РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2005 |

|

RU2297300C1 |

| ФАСОННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С КАНАВКАМИ | 2009 |

|

RU2506152C2 |

| ОГНЕУПОРНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ ИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ ДЛЯ ПОКРЫТИЯ ЛИТЕЙНЫХ ФОРМ | 2005 |

|

RU2398651C2 |

| ФАСОННЫЕ АБРАЗИВНЫЕ ЧАСТИЦЫ С НАКЛОННОЙ БОКОВОЙ СТЕНКОЙ | 2009 |

|

RU2522355C2 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2283206C2 |

Заявленное изобретение относится к литейному производству. Перед заливкой расплава осуществляют нанесение специального покрытия в тех местах, где необходимо получить скругления на заготовке. Покрытие состоит из раствора порошка оксида магния со средним размером частиц не более 0,1 мм и индустриального масла. Толщина наносимого слоя раствора составляет 0,05-0,1 мм от радиуса получаемого скругления. Обеспечивается получение скругления радиусом от 1 до 12 мм. 3 ил.

Способ получения скруглений на отливках из алюминиевого сплава, отличающийся тем, что на угловые поверхности литейной формы наносят обмазку, состоящую из раствора порошка оксида магния 15-20% со средним размером частиц не более 0,1 мм и 80-85% индустриального масла, при этом толщина наносимого покрытия составляет 0,05-0,1 от радиуса скруглений отливки, равного 1-12 мм.

| СПОСОБ ОБРАБОТКИ ГАЛТЕЛИ СТУПЕНЧАТОГО ВАЛА | 2008 |

|

RU2368487C1 |

| Способ изготовления формообразующихдЕТАлЕй пРЕСС-фОРМ | 1979 |

|

SU821033A1 |

| Инструмент для прессования изделий из металлических порошков | 1989 |

|

SU1719159A1 |

| Литейная форма | 1979 |

|

SU782948A1 |

| US 4706483 A, 17.11.1987. | |||

Авторы

Даты

2012-12-27—Публикация

2011-12-06—Подача