Заявляемое изобретение относится к стыковым сварным соединениям, в частности к способам соединениям арматурных стержней, и может быть использовано при строительно-монтажных работах, а также при изготовлении строительных железобетонных конструкций различного назначения, преимущественно сборных и монолитных.

Из уровня техники известно сварное стыковое соединение типа С21, выполняемое с помощью ручной дуговой сварки и содержащее установленные с зазором арматурные стержни, парные накладки из арматуры, диаметр которых совпадает с диаметром свариваемой арматуры. Между накладками и стержнями наложены продольные швы, при этом длина накладок составляет 8-10 dн, зазор между торцами стержней 0,5 dн (см. ГОСТ 14098-91 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры»).

Недостатки такого соединения обусловлены недостаточной прочностью получаемого стыка при испытании на выносливость, большой металлоемкостью и обязательным выполнением двусторонних швов при прочности арматуры более 90 кг/мм2, а также трудностями при выполнении стыкового соединения в стесненных условиях.

Известны конструкции сварных стыковых соединений, в частности соединения типов С14, С15, С16, С17, С19, в которых используют гнутые скобы-накладки, устанавливаемые в зоне стыка с последующим соединением накладок и арматурных стержней сварными швами. Стержни располагают в одной плоскости и последовательно заплавляют зазор между стержнями и накладкой в горизонтальном и вертикальном положении, а затем с образованием горки с уклоном в сторону, противоположную раскрытию кромок (см. ГОСТ 14098-91 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры»). «Фланговые» швы по условиям ГОСТ 14098-91 накладываются только для дополнительного усиления прочности соединения. Основную прочность обеспечивает заварка межторцового зазора способом «ванной» сварки. Порядок наложения «фланговых» швов регламентирован РТМ 393-94.

Основными требованиями, которые предъявляются к скобе-накладке, являются требования к ее толщине и высоте. В связи с тем, что нагрузка в месте отсутствия ванной сварки в скобе несет ту же нагрузку, которая передается соединяемым стержням, то расчет площади поперечного сечения скобы-накладки определяется по формуле

Недостатки данного типа стыковых соединений связаны с невозможностью использования для их выполнения современных способов сварки, в частности полуавтоматической сварки в среде защитных газов, т.к. данное соединение выполняют для расположенных в горизонтальной плоскости стержней диаметром более 28 мм и только сваркой порошковой проволокой при невысокой скорости и большом расходе материалов.

Несоблюдение технологии сварочного процесса при заполнении межторцового зазора ванной сварки приводит, как правило, к образованию внутренних дефектов, таких как зашлаковка объема «ванны», а также к образованию газовых пор и трещин.

Помимо этого согласно требованиям ГОСТ 10922-90 «Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия» выполняют только визуально-измерительный контроль готовых соединений и механические испытания образцов-свидетелей.

Для выполнения и соблюдения требований РТМ-393-94 «Руководящие технические материалы по сварке и контролю качества соединений арматуры и закладных изделий железобетонных конструкций» (РТМ-393-94) необходимо проведение контроля сварного соединения с помощью неразрушающих методов, например радиационного или ультразвукового, а это возможно только в специализированных аккредитованных испытательных лабораториях.

Кроме того, для выполнения данного вида соединений требуется высокая квалификация специалиста, в частности сварщика IV-V разряда.

Наиболее близким техническим решением к заявляемому изобретению является способ получения стыкового сварного соединения арматурных стержней, предусматривающий продольное расположение арматурных стержней с зазором между торцами и накладок вдоль стыка, наложение продольных сварных швов между накладками и стержнями, при этом между торцами арматурных стержней и накладками наплавляют поперечный сварной шов с выводом шва на накладки на величину не менее 0,1 dн с заваркой зазора между стержнями, а продольные сварные швы накладывают, начиная от периферии к центру стыка, на расстоянии от конца накладки не менее 1 dн (см. патент РФ на изобретение №2204465 «Стыковое сварное соединение и способ его получения», дата подачи 18.10.2000 г., опубликовано 20.05.2003 г.).

Техническим результатом, на достижение которого направлено заявляемое изобретение, является увеличение несущей потребности узлового соединения, обеспечение его равнопрочности со стержневым элементом с минимальным разупрочнением металла арматурных стержней в районе околошовных зон, выполненного с использованием высокопроизводительных способов сварки, в том числе в условиях ограниченного пространства.

Указанный технический результат достигается тем, что способ получения стыкового сварного соединения арматурных стержней, включающий расположение с зазором между торцами арматурных стержней и накладки, наплавку продольных соединительных сварных швов между накладкой и стержнями, согласно изобретению продольные сварные швы выполняют, по меньшей мере, из двух слоев, каждый из которых наносят в шахматном порядке, предусматривающем наплавку шва с одной стороны первого арматурного стержня, затем на диагонально расположенной стороне второго стержня и после этого швы последовательно наплавляют на оставшихся сторонах второго и первого стержней, при этом каждую последующую наплавку осуществляют после остывания предыдущей до 100-150°C, причем в случае горизонтального расположения стержней все наплавки выполняют, начиная от краев накладки к ее центру, в случае вертикального расположения - снизу вверх.

Накладка может быть выполнена, например, в виде скобы из гнутой пластины или полутрубы.

При вертикальном расположении арматурных стержней дополнительно проваривают поперечный (лобовой) шов, соединяющий нижний стержень с накладкой изнутри.

Продольные сварные швы могут быть наплавлены с помощью дуговой ручной или механизированной сварки или полуавтоматической сваркой в среде защитного газа.

При осуществлении заявляемого способа одновременно могут быть выполнены, по меньшей мере, 3-5 стыковых соединения.

Заявляемый способ осуществляют при различном расположении арматурных стержней, в том числе вертикальном или горизонтальном, или под любым углом к вертикали - в соответствии с проектным заданием.

В случае выполнения накладки из толстостенного материала или при вертикальном расположении арматурных стержней дополнительно наплавляют лобовой шов, соединяющий конец нижнего стержня со скобой изнутри.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности, как «новизна».

Заявляемое существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности, как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждено на примере конкретного осуществления заявляемого изобретения.

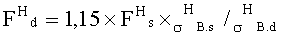

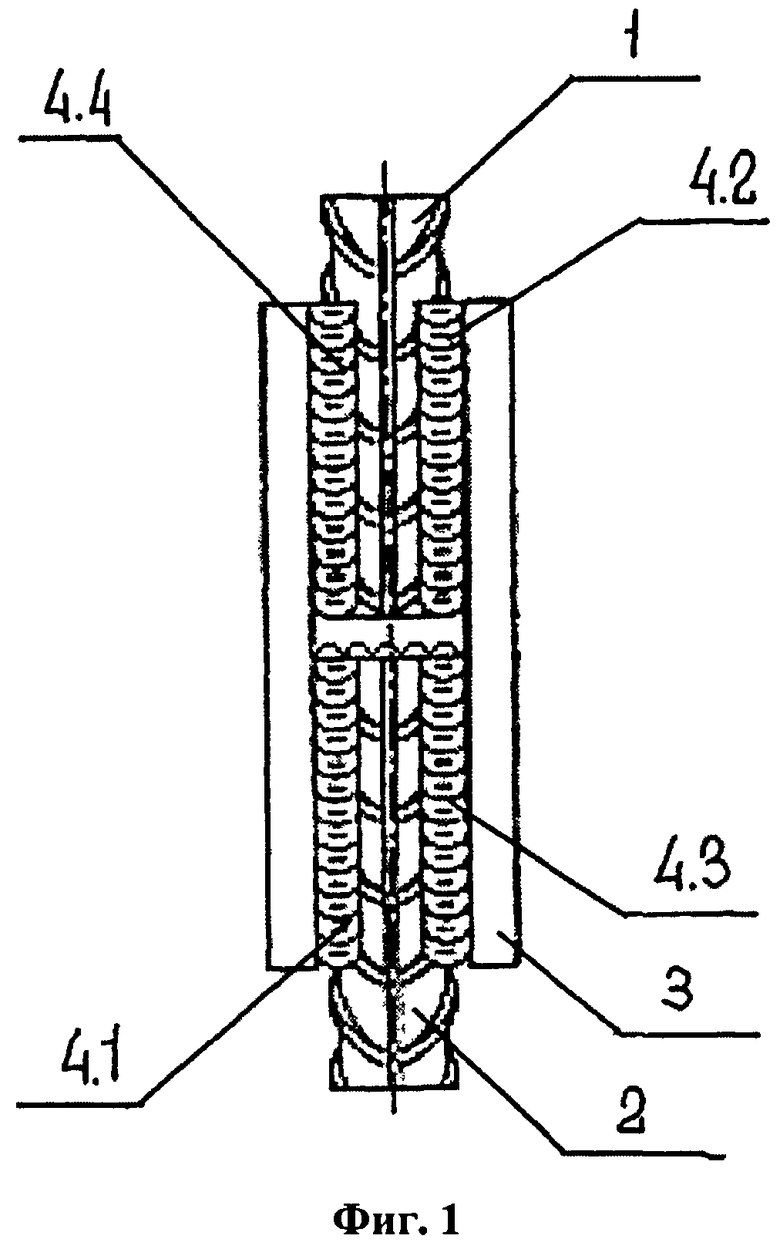

Изобретение поясняется чертежами, где:

фиг.1 - стыковое сварное соединение с вертикальным расположением арматурных стержней;

фиг.2 - стыковое сварное соединение с горизонтальным расположением арматурных стержней.

Стыковое сварное соединение арматурных стержней, получаемое заявляемым способом, состоит из соосно расположенных, например, в горизонтальной или вертикальной плоскостях с зазором между торцами арматурных стержней 1, 2 и соединительного элемента - накладки 3 (фиг.1, 2), выполненной из гнутой пластины или полутрубы, которую изготавливают из круглого проката или цельнотянутой бесшовной трубы. В качестве материала для накладки используют низкоуглеродистую сталь, преимущественно марок Ст10, Ст15, Ст20 и т.п. Между накладкой и арматурными стержнями наплавляют продольные соединительные сварные швы 4.1-4.4. Проваривание продольных сварных швов осуществляют, по меньшей мере, в два слоя до получения проектного сечения шва, причем каждый слой выполняют в шахматном порядке, начиная в случае горизонтального расположения стержней от периферии накладки к ее центру и снизу вверх - при вертикальном расположении стержней. В случае расположения арматурных стержней с углом наклона от 0 до 45° сварные швы накладывают, как при горизонтальном расположении стержней, а с углом наклона от 45 до 90° - как при вертикальном. Тем не менее при любом расположении арматурных стержней сначала накладывают шов с одной стороны, например, арматурного стержня 1, затем на диагонально расположенной стороне стержня 2, после чего швы последовательно наплавляют на оставшихся сторонах второго и первого стержней. Благодаря такому выполнению сварных швов происходит минимальный нагрев стыкуемых арматурных стержней в зонах термического влияния сварки, что в свою очередь предотвращает арматуру от перегрева и, соответственно, не ведет к ее разупрочнению. Кроме того, такая очередность выполнения сварных швов необходима для исключения перекоса и деформации конструктивных элементов в зоне сварки.

Перед наплавкой каждого последующего участка предыдущий остужают до температуры 100-150°C.

Осуществление заявляемого изобретения поясняется примерами конкретного выполнения.

Исследования свариваемости были проведены на расположенных вертикально и горизонтально арматурных стержнях диаметром 32-40 мм, изготовленных из стали классов А500С, А600СП и А600С.

Гнутые скобы-накладки были выполнены из листа на прессе с усилием сжатия 100 тс.

Для изготовления накладок использовали трубу с наружным диаметром 90 мм и толщиной стенки 16 мм, при этом для сварки арматурных стержней диаметром 32 и 40 мм труба разрезалась вдоль с вырезом скобы y=120°.

Для наплавки сварных швов применяли следующие виды сварки: дуговую ручную шовную на усиленной скобе-накладке, гнутой из листа (Рс) с горизонтальным расположением стержней; дуговую ручную шовную на усиленной скобе-накладке, гнутой из листа (Рс) с выполненным поперечным (лобовым) швом с вертикальным расположением стержней; дуговую механизированную порошковой проволокой на стальной скобе-накладке (Рсл) с горизонтальным расположением стержней; полуавтоматическую в среде углекислого газа или смеси углекислого газа и аргона на усиленной скобе-накладке, гнутой из листа (Мс) с горизонтальным расположением стержней; полуавтоматическую в среде углекислого газа или смеси углекислого газа и аргона на усиленной скобе-накладке, гнутой из листа (Мл) с лобовым швом и вертикальным расположением стержней.

Известно, что термомеханически упрочненная арматура классов А500С и А600С при перегреве околошовных зон склонна к разупрочнению.

Пример 1.

С помощью ручной дуговой сварки производили стыковку расположенных горизонтально арматурных стержней диаметром 32 мм класса А500С с использованием усиленной гнутой скобы-накладки. Были применены электроды УОНИ 13/55 диаметром 4 мм. Длина скоб-накладок была принята из расчета (6 dн + межторцовый зазор), где dн - номинальный диаметр арматурных стержней. Процесс сварки осуществляли в два прохода с наложением двух слоев сварочного шва с остыванием каждого предыдущего участка до температуры 100-150°C.

Пример 2.

Использовали вертикально расположенные арматурные стержни диаметром 32 мм класса А600С. Сварку проводили в два прохода с использованием усиленной гнутой скобы-накладки с применением электродов УОНИ 13/55 диаметром 4 мм с остыванием каждого предыдущего участка до температуры 100-150°C.

Пример 3.

Сваривали в два прохода горизонтально расположенные арматурные стержни диаметром 40 мм класса А600С электродами УОНИ 13/55 диаметром 4 мм с остыванием каждого предыдущего участка до температуры 100-150°.

Пример 4.

Сваривали в два прохода вертикально расположенные арматурные стержни диаметром 40 мм класса А600С электродами УОНИ 13/55 диаметром 4 мм с остыванием предыдущего участка до температуры 100-150°C.

Во всех случаях в качестве источника питания дуги был использован стандартный сварочный выпрямитель с постоянным током обратной полярности.

При вертикальном расположении стержней дополнительно накладывали поперечный (лобовой) шов, соединяющий нижний стержень с накладкой изнутри, что позволяет снизить длину скобы-накладки, по меньшей мере, до размера (5 dн + зазор).

Для каждого из примеров 1-4 испытаниям подвергалось по три образца.

Контроль выполненных сварных стыковых соединений состоял из внешнего осмотра и испытания на разрыв в соответствии с требованиями ГОСТ 14098-91, ГОСТ 10922-90. В результате проведенных испытаний произошло разрушение металла, из которого изготовлен арматурный стержень, а не разрыв сварного соединения.

Полученные данные испытаний приведены в таблице.

В соответствии с нормативными документами образцы-свидетели при испытаниях на растяжение должны иметь минимальную величину временного сопротивления для соединений из арматуры класса А400 (А-Ш)>570 Н/мм2, класса А500С (А500СП)>600 Н/мм2, класса А600С (Ат600)>700 Н/мм2.

При стыковке термомеханической арматуры необходимо стремиться осуществлять сварку таким образом, чтобы минимизировать нагрев стержней у края накладок. Для этого каждую следующую наплавку или проход в соответствии с заявляемым изобретением выполняют после остывания предыдущей(-его) до температуры 100-150°C.

На практике сварщик одновременно, как правило, сваривает от 3-х до 5 стыков, выполняя сначала первую наплавку на первом стыке, затем первую наплавку на втором стыке и т.д. После наложения первой наплавки на всех стыках переходит к выполнению второй, а затем третьей и четвертой.

Заявляемое изобретение позволяет получать стыковое соединение арматурных стержней повышенной прочности и надежности. При этом выполняют соединение термомеханически упрочненной арматуры с минимальным разупрочнением околошовных зон с применением современных высокопроизводительных способов сварки в среде защитного газа, в том числе в условиях ограниченного пространства при значительном насыщении арматурой сечений железобетонных конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЫКОВОЕ СВАРНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2481179C2 |

| СТЫКОВОЕ СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2204465C2 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| Способ стыкового соединения арматурных стержней | 1987 |

|

SU1477876A1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2023 |

|

RU2814433C1 |

| Способ ремонта подкрановых балок | 1985 |

|

SU1333522A1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| ШАБЛОН В.Г.ДЕМЧУКА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ СВАРНЫХ ШВОВ СОЕДИНЕНИЙ | 1991 |

|

RU2032140C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ стыковки арматурных стержней при монтаже железобетонных изделий | 2022 |

|

RU2788667C1 |

Изобретение относится к стыковым сварным соединениям, в частности к соединениям арматурных стержней, и может быть использовано при строительно-монтажных работах, а также при изготовлении строительных железобетонных конструкций различного назначения, преимущественно сборных и монолитных. Располагают арматурные стержни и накладки с зазором между их торцами. Осуществляют наплавку продольных соединительных сварных швов между накладкой и стержнями. Продольные сварные швы выполняют, по меньшей мере, из двух слоев. Каждый из швов наносят в шахматном порядке, предусматривающем наплавку шва с одной стороны первого арматурного стержня, затем на диагонально расположенной стороне второго стержня. После этого швы последовательно наплавляют на оставшихся сторонах второго и первого стержней. Каждую последующую наплавку осуществляют после остывания предыдущего шва до 100-150°С. В случае горизонтального расположения стержней все наплавки выполняют, начиная от краев накладки к ее центру. В случае вертикального расположения - снизу вверх. В результате достигается получение равнопрочного сварного стыкового соединения арматурных стержней с минимальным разупрочнением металла арматурных стержней в районе околошовных зон. 3 з.п. ф-лы, 2 ил., 4 пр., 1 табл.

1. Способ получения стыкового сварного соединения арматурных стержней, включающий расположение с зазором между торцами арматурных стержней и накладки, наплавку продольных соединительных сварных швов между накладкой и стержнями, отличающийся тем, что продольные сварные швы выполняют, по меньшей мере, из двух слоев, каждый из которых наносят в шахматном порядке, при этом сначала выполняют наплавку шва с одной стороны первого арматурного стержня, затем выполняют наплавку шва на диагонально расположенной стороне второго стержня и после этого последовательно наплавляют швы на оставшихся сторонах второго и первого стержней, при этом каждую последующую наплавку шва осуществляют после остывания предыдущего шва до 100-150°С , причем в случае горизонтального расположения стержней наплавки швов выполняют, начиная от краев накладки к ее центру, в случае вертикального расположения - снизу вверх.

2. Способ получения стыкового сварного соединения по п.1, отличающийся тем, что продольные сварные швы выполняют дуговой ручной или механизированной сваркой или полуавтоматической сваркой в среде защитного газа.

3. Способ получения стыкового сварного соединения по п.1, отличающийся тем, что одновременно выполняют, по меньшей мере, 3-5 стыковых соединений.

4. Способ получения стыкового сварного соединения по п.1, отличающийся тем, что при вертикальном расположении арматурных стержней дополнительно проваривают поперечный шов, соединяющий нижний стержень с накладкой изнутри.

| СТЫКОВОЕ СВАРНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2204465C2 |

| Устройство для выборки орудий лова | 1957 |

|

SU113491A2 |

| Видоизменение прибора для измерения силы звука | 1929 |

|

SU16911A1 |

| СПОСОБ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ | 0 |

|

SU308839A1 |

| КОМПОЗИЦИЯ УФ-ОТВЕРЖДАЕМОГО ПОКРЫТИЯ, ИМЕЮЩЕГО УЛУЧШЕННУЮ УСТОЙЧИВОСТЬ К СОЛНЕЧНОМУ СВЕТУ | 2015 |

|

RU2705339C2 |

| JP 0058081589A 16.05.1983 | |||

Авторы

Даты

2014-06-20—Публикация

2012-11-22—Подача