Область техники, к которой относится изобретение

Настоящее изобретение относится к способам сварки биметаллических изделий, а именно к способам сварки кольцевых трубных стыковых соединений, в том числе биметаллических труб и соединительных деталей трубопроводов, используемых для перемещения агрессивных сред, например, при разработке нефтяных и газовых месторождений.

Уровень техники

Из уровня техники известен способ сварки биметаллических стальных труб (CN 103357998 A, опубл. 16.12.2015), предполагающий необходимость отдельной обработки краев внутреннего коррозионностойкого слоя соединяемых труб, а также предусматривающий необходимость сварки в защитной газовой среде.

Недостатком способа является необходимость тщательного соблюдения технологии при выполнении соединения, зависимость качества выполнения соединения от условий окружающей среды.

Из уровня техники известен способ сварки биметаллических труб (CN 106695079 B, опубл. 23.07.2019), который также предусматривает необходимость использования защитного газа при выполнении сварного шва. Недостатком способа является необходимость тщательного соблюдения технологии при выполнении соединения, зависимость качества выполнения соединения от условий окружающей среды, что исключает возможность проведения работ на открытом воздухе. Кроме того, известный способ предусматривает выполнение между трубными поверхностями зазора постоянной ширины, где зазор включает поверхность внутреннего покрытия и материал облицовки. При таком выполнении существует вероятность загрязнения внутреннего материла шва материалом облицовки трубы, что снижает механическую прочность и коррозионную стойкость соединения.

Наиболее близким аналогом является способ сварки соединений биметаллического трубопровода (CN 111843105 В, опубл. 11.03.2022), который предусматривает обработку соединяемых торцов биметаллических труб таким образом, что зазор, образованный между слоями внутреннего покрытия соединяемых торцов содержит участок постоянной ширины. Зазор также содержит участок, расширяющийся по направлению в внешней поверхности соединения. Способ предусматривает необходимость сварки слоев внутреннего покрытия в несколько проходов, точного соблюдения других параметров технологического процесса. Указанный способ не предусматривает возможность выполнения сварного соединения в полевых условиях, в том числе, в режиме ручной сварки.

Техническая проблема, существующая в уровне техники, заключается в невозможности выполнения надежных сварных соединений биметаллических труб и/или соединительных деталей трубопровода в полевых условиях, что часто обуславливает необходимость использования фланцевых и конусных соединений, обладающих, применительно к биметаллическим трубопроводам, большей стоимостью и меньшей надежностью, по сравнению со сварными соединениями. Например, для выполнения автоматизированной сварки, соединение должно быть помещено в защитное укрытие, оборудование для автоматизированной сварки должно быть доставлено к месту соединения. Кроме того, при использовании автоматической сварки в полевых условиях, необходимо использовать водяное охлаждение, что невозможно при температурах ниже -30°С.

Раскрытие сущности изобретения

Задача настоящего изобретения заключается устранении недостатков способов из уровня техники, упрощении и снижении расхода материальных средств на выполнение сварных соединений кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопроводов, при выполнении работ в полевых условиях.

Технический результат, достигаемый при реализации изобретения, заключается в обеспечении возможности выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопроводов в полевых условиях с сохранением качества такого соединения и повышением их коррозионной стойкости и механической прочности.

При использовании предложенного способа требуется минимальная защита соединения от атмосферных осадков, выполнение работ невозможно только при неблагоприятных погодных условиях близких к экстремальным. Для реализации способа может быть использован любой дуговой сварочный аппарат с подходящими характеристиками.

Вышеуказанный технический результат обеспечивается за счет того, что предложен способ выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопровода, содержащих внутренний коррозионно стойкий плакирующий слой, с использованием электродуговой сварки покрытыми электродами, включающий обработку соединяемых торцов биметаллических труб с образованием на каждом из торцов труб внутреннего плоского кольцевого участка и сопряженного с ним участка, расширяющегося по направлению к внешней поверхности соединения, при этом внутренний край кольцевого участка сопряжен с внутренней поверхностью трубы, а внешний край сопряжен с внутренним краем расширяющегося участка, внешний край которого сопряжен с кромкой внешней поверхности соответствующей трубы, причем кольцевой участок расположен перпендикулярно продольной оси соответствующей трубы, а угол наклона стенок расширяющегося участка к кольцевому участку составляет от 30 до 35°, после чего закрепляют соединяемые трубы соосно и осуществляют сварку последовательными проходами с формированием многослойного соединения. Способ реализуется следующим образом:

- обрабатывают соединяемые торцы труб с получением плоского кольцевого участка, составляющего от 1/3 до 2/3 толщины внутреннего плакирующего слоя;

- закрепляют соединяемые трубы с получением расстояния между кольцевыми участками соединяемых труб от 2,5 до 3,5 мм;

- последовательными проходами формируют валики корневого слоя сварного шва так, что каждый из проходов обеспечивает соединение соответствующих участков торцов труб с получением на внутренней поверхности соединения кольцевого выступа, расположенного над внутренними поверхностями краев соединяемых труб и имеющего высоту от 0,5 до 2,0 мм;

- зачищают поверхность корневого шва с внешней стороны соединения от неметаллических включений и загрязнений;

- последовательными проходами формируют кольцевые валики заполняющих слоев соединения, где каждый из проходов выполняют с проваром материала соединяемых труб и ранее выполненных смежных валиков на глубину от 1 до 3 мм;

- после формирования каждого из заполняющих слоев производят механическую зачистку слоя от загрязнений и неметаллических включений; и

- после завершения формирования заполняющих слоев последовательными проходами выполняют кольцевые валики облицовочного слоя шва, внешняя поверхность которого целиком расположена над внешними поверхностями краев соединяемых труб и имеет высоту от 1 до 3 мм над краями соединяемых труб;

- после формирования облицовочного слоя производят механическую зачистку слоя от загрязнений и неметаллических включений; причем при формировании каждого из кольцевых валиков, каждый из проходов выполняется таким образом, что его начало расположено ниже его завершения, а сварку корневого слоя шва, заполняющих слоев и облицовочного слоя шва выполняют покрытыми электродами с химическим составом стержня, мас. %: Ni не менее 60,0, Cr от 13,0 до 17,0, Fe до 10,0, Mn от 5,0 до 10,5, Nb от 1,0 до 3,5, Si до 1,0, Ti до 1,0, Cu до 0,5, С до 0,1.

В процессе обработки торцов соединяемых труб могут осуществляться следующие операции:

- зачистка подготовленных для соединения торцов соединяемых труб;

- очистка внутренней поверхности свариваемых элементов от загрязнений на расстоянии не менее 150 мм от кромок;

- зачистка кромки и прилегающих к ним наружных поверхностей труб шириной не менее 20 мм до чистого металла; а также обезжиривание кромки внутреннего плакирующего слоя и внутренней поверхности труб.

В процессе закрепления соединяемых труб могут осуществляться следующие операции:

- соосная сборка с помощью наружного центратора, причем плоскость подготовленного под сварку торца одной трубы устанавливают перпендикулярно оси второй трубы с перекосом плоскости торца относительно оси не более 0,5 мм, а также контроль смещения кромок стыкуемого соединения с обеспечением внутреннего смещения стыкуемых кромок элементов не более 10% толщины стенки свариваемых деталей, но не более 1,0 мм и обеспечением величины зазора в пределах 2,5-3,5 мм;

- сборка стыка на прихватках за счет формирования не менее 3 прихваточных швов длиной 20-30 мм, расположенных равномерно по периметру стыкуемых кромок в режиме сварки, соответствующем режиму сварки корневого слоя шва; при этом снятие наружного центратора выполняют после сварки не менее 60% корневого слоя шва, а прихваточные швы удаляют механическим способом в процессе сварки корневого шва.

После закрепления соединяемых труб могут осуществлять их подогрев путем подачи сухого теплого воздуха в их внутреннюю полость, при этом могут производить контроль температуры нагрева наружных поверхностей труб и обеспечивать нагрев поверхности до температуры в диапазоне 80-100°С, а перед формированием корневого слоя шва останавливать подачу сухого теплого воздуха во внутреннюю полость трубной заготовки.

При наличии влаги, и при температуре воздуха ниже +5°С после закрепления соединяемых труб производят:

- просушку торцов свариваемых труб путем нагрева кромок до температуры в диапазоне 50-80°С с шириной зоны подогрева не менее 75 мм в каждую сторону от свариваемых кромок газовой горелкой или горячим сухим воздухом;

- контроль температуры просушки не менее чем в 4-х точках, равномерно расположенных по периметру стыка, на расстоянии 10-15 мм от торцов свариваемых деталей, а после просушки прилегающие поверхности соединяемых труб укрывают сухими несгораемыми теплоизолирующими поясами на расстояние от 150 до 1000 мм по обе стороны от торцов свариваемых труб до окончания процесса сварки и полного остывания стыка.

Сварку корневого слоя шва могут выполнять ручной дуговой сваркой покрытыми электродами диаметром 2,5 мм или 3,2 мм, при этом: сварку производят короткой дугой с длиной дуги, превышающей на 0,5 мм диаметр электрода, короткими швами, длиной 40-50 мм и с паузами процесса сварки на операцию контроля нагрева электрода; сварку производят на подъем постоянным током обратной полярности, с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы; после сварки корневого слоя шва производят его зачистку от шлака и брызг, а также производят контроль межслойной температуры с обеспечением значения межслойной температуры в диапазоне от 60 до 100°С и подогревом шва, при снижении межслойной температуры, в том числе, путем подачи сухого теплого воздуха во внутреннюю полость соединения, при этом каждый последующий валик наплавляют после охлаждения предыдущего до температуры 100°С или ниже.

Заполняющие слои шва могут выполнять ручной дуговой сваркой покрытыми электродами диаметром 3,2 мм, при этом: сварку производят короткой дугой с длиной дуги, на 0,5 мм превышающей диаметр электрода, короткими швами длиной 40-50 мм и с паузами процесса сварки на операцию контроля нагрева электрода; сварку производят на подъем постоянным током обратной полярности, с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы; в процессе сварки производят контроль межслойной температуры с обеспечением значения межслойной температуры в диапазоне от 60 до 100°С и подогревом шва, при снижении межслойной температуры, в том числе, путем подачи сухого теплого воздуха во внутреннюю полость соединения, при этом каждый последующий валик заполняющего слоя наплавляют после охлаждения предыдущего до температуры 100°С или ниже, а после сварки каждого заполняющего слоя производят его зачистку от шлака и брызг.

Для обеспечения снятия остаточных сварочных напряжений в сварном соединении могут производить проковку каждого из заполняющих слоев шва при температуре в диапазоне от 150 до 400°С, при этом зачистку слоя производят после проковки слоя.

Проковку могут производить методом ультразвуковой проковки с применением ультразвукового технологического комплекса для ультразвуковой проковки или методом механической проковки с применением оборудования для механических способов проковки с предотвращением образования трещин, надрывов и расслоений металла.

Облицовочный слой шва могут выполнять ручной дуговой сваркой покрытыми электродами диаметром 3,2 мм, при этом: сварку производят короткой дугой с длиной дуги, на 0,5 мм превышающей диаметр электрода, короткими швами длиной 40-50 мм и с паузами процесса сварки на операцию контроля нагрева электрода; сварку производят на подъем постоянным током обратной полярности, с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы; производят зачистку облицовочного слоя шва от шлака и брызг; укрывают сварное соединение сухим теплоизолирующим поясом до полного остывания; при этом облицовочный слой формируют с обеспечением плавного перехода от основного металла к металлу шва без образования подрезов по кромкам, перекрытия основного металла в каждую сторону от шва на 1,5-3,0 мм и усиления облицовочного слоя шва по периметру не менее 1,0 мм и не более 3,0 мм.

Участки облицовочного слоя сварного шва с чрезмерным усилением более 3,0 мм и грубой чешуйчатостью, при которой превышение гребня над впадиной составляет более 1,0 мм, а также при отсутствии плавного перехода от усиления к основному металлу, могут обрабатывать шлифовальной машинкой с абразивным кругом.

Для равномерного охлаждения сварного соединения могут производить подачу сухого теплого воздуха во внутреннюю полость соединения до момента охлаждения сварного шва до температуры в диапазоне от 50 до 80°С, после чего отключать подачу сухого теплого воздуха и обеспечивать равномерное охлаждение сварного шва под сухим теплоизолирующим поясом.

После полного остывания сварного шва, на внешнюю поверхность соединения на расстоянии 100-150 мм от шва в верхней полуокружности трубы несмываемой краской или маркером могут наносить сведения, характеризующие шифр сварщика, номер стыка, дату сварки.

Перед выполнением сварного соединения могут выбирать режим сварки, при этом:

- осуществляют сварку контрольных сварных соединений (КСС) в условиях, тождественных условиям последующей сварки в процессе производства работ на объекте;

- производят неразрушающий контроль КСС;

- производят комплекс лабораторных испытаний разрушающими методами для подтверждения механических свойств КСС требуемым значениям, при этом требуемые значения ударной вязкости составляют не менее: 39,2 Дж/см2 на образцах Менаже (KCU) при температуре испытаний минус 60°С; 34,8 Дж/см на образцах Шарпи (KCV) при температуре испытаний минус 46°С.

После остывания сварного соединения могут производить контроль качества сварного соединения и комплекс испытаний сварного соединения на прочность и герметичность в составе трубопровода, для чего производят визуальный, метрологический и радиологический контроль качества.

Все проходы при формировании слоев сварного шва могут выполнять снизу вверх, при этом обеспечивают возможность совместного поворота соединяемых труб вокруг оси симметрии.

При последовательном выполнении соединений, формирующих единую конструкцию, в качестве завершающего могут выполнять соединение, включающее неподвижно закрепленную трубу.

Формирование смежных кольцевых валиков могут осуществлять последовательно от края одной из труб к краю другой трубы.

Минимальное количество слоев формируемого многослойного соединения может быть равно 6.

Краткое описание чертежей

Сущность изобретения поясняется перечисленными ниже изображениями:

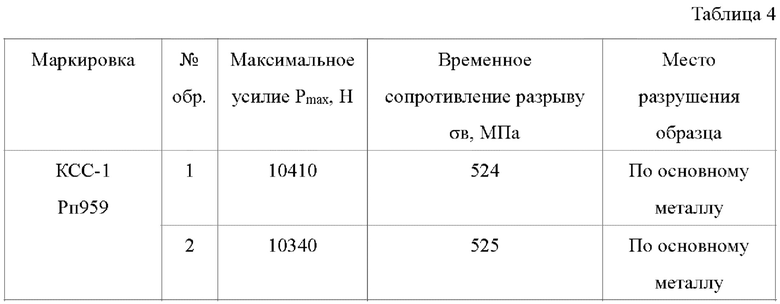

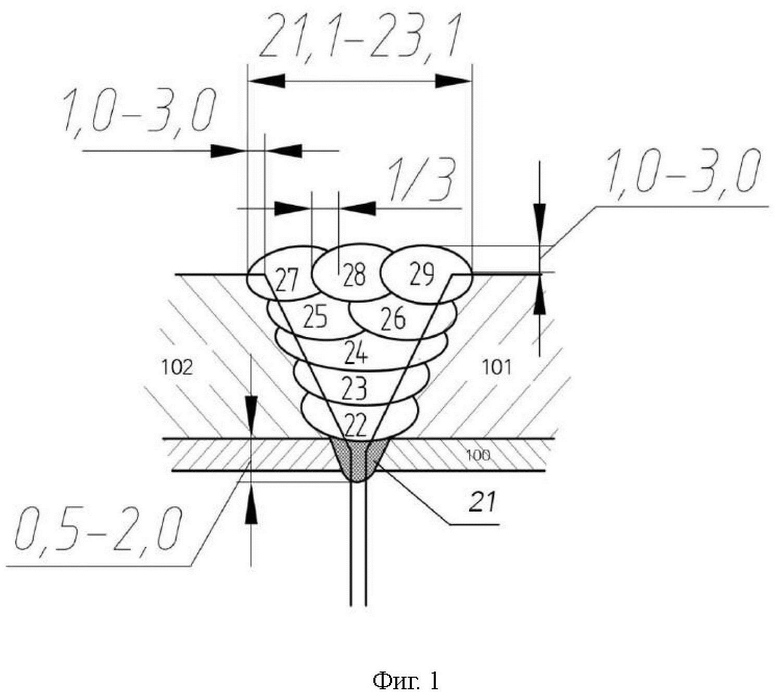

На фиг. 1 показан поперечный разрез краев труб, соединенных сварными швами;

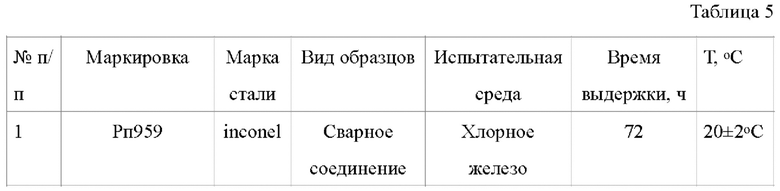

На фиг. 2 показаны края соединяемых труб в разрезе;

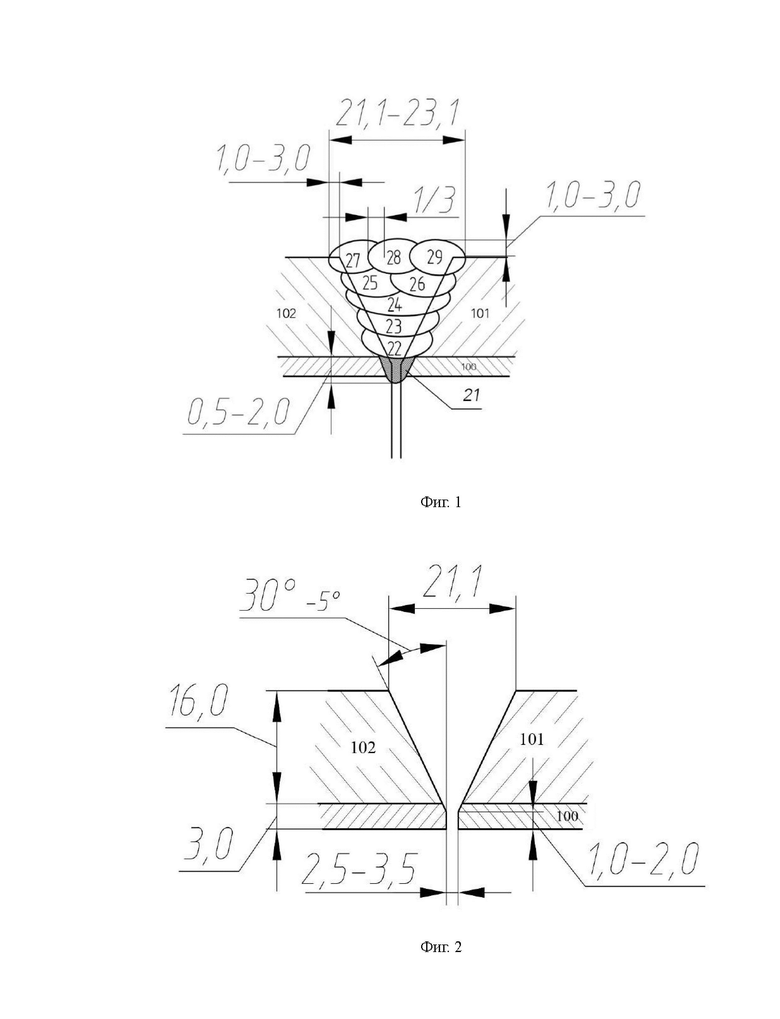

На фиг. 3 показан порядок выполнения сварочных валиков при формировании корневого шва;

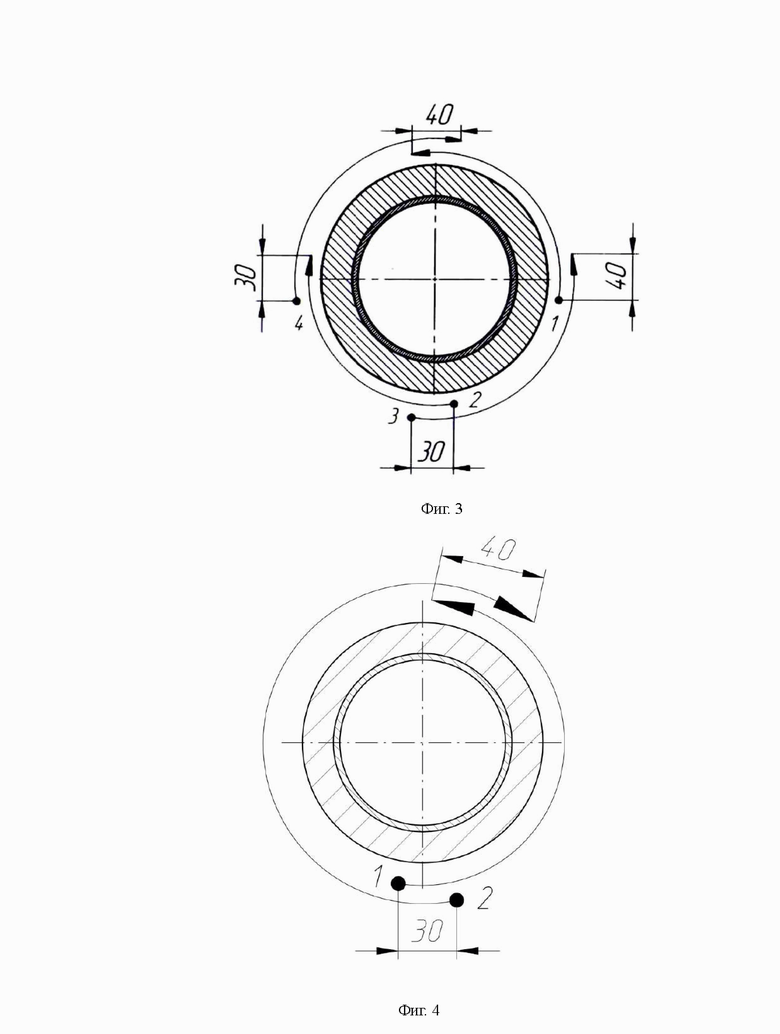

На фиг. 4 показан порядок выполнения валиков при формировании заполняющих и облицовочного швов;

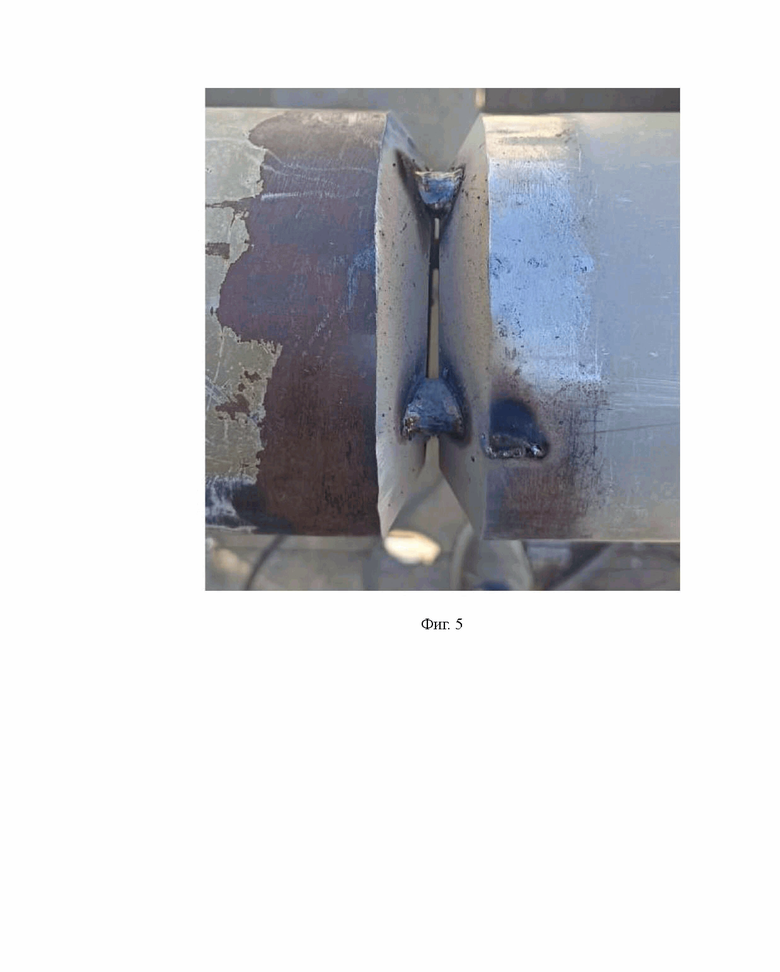

На фиг. 5 показан внешний вид соединения, элементы которого зафиксированы друг относительно друга с использованием прихваточных швов (прихваток);

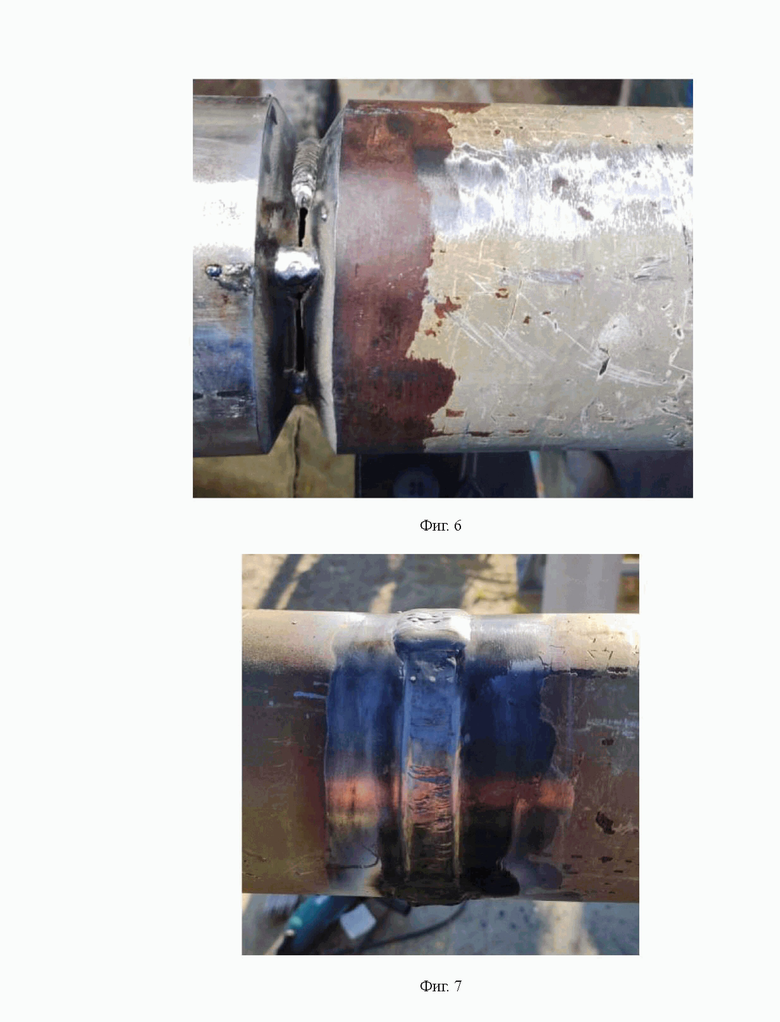

На фиг. 6 показан внешний вид соединения, элементы которого частично соединены корневым швом;

На фиг. 7 показан внешний вид соединения с частично выполненным облицовочным швом;

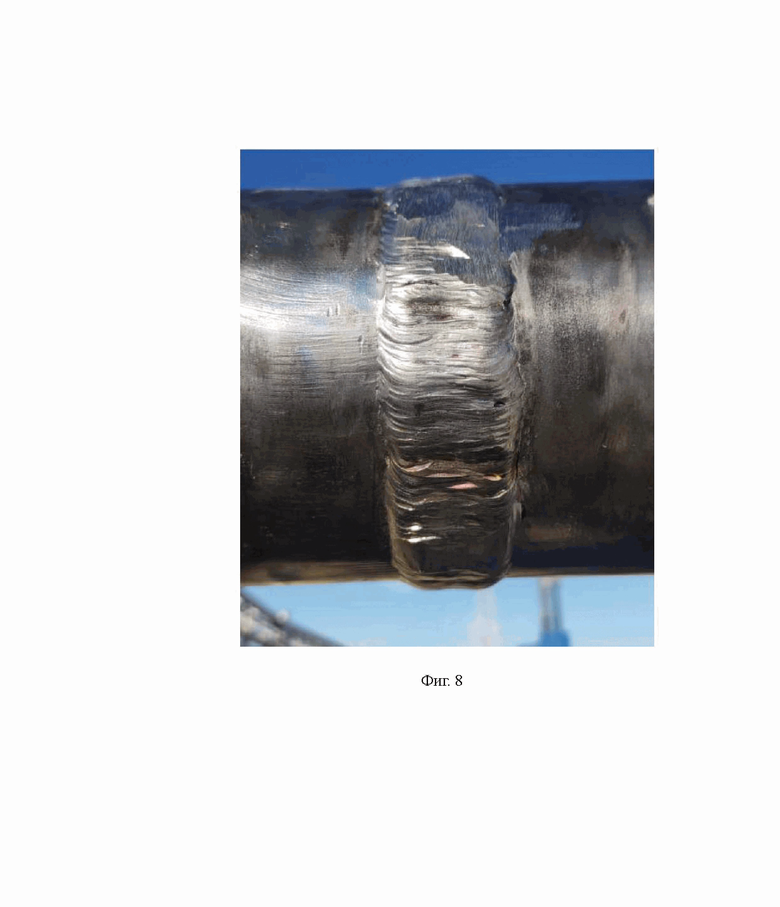

На фиг. 8 показан внешний вид соединения, с завершенным облицовочным швом, поверхность которого частично обработана для достижения требуемых геометрических размеров;

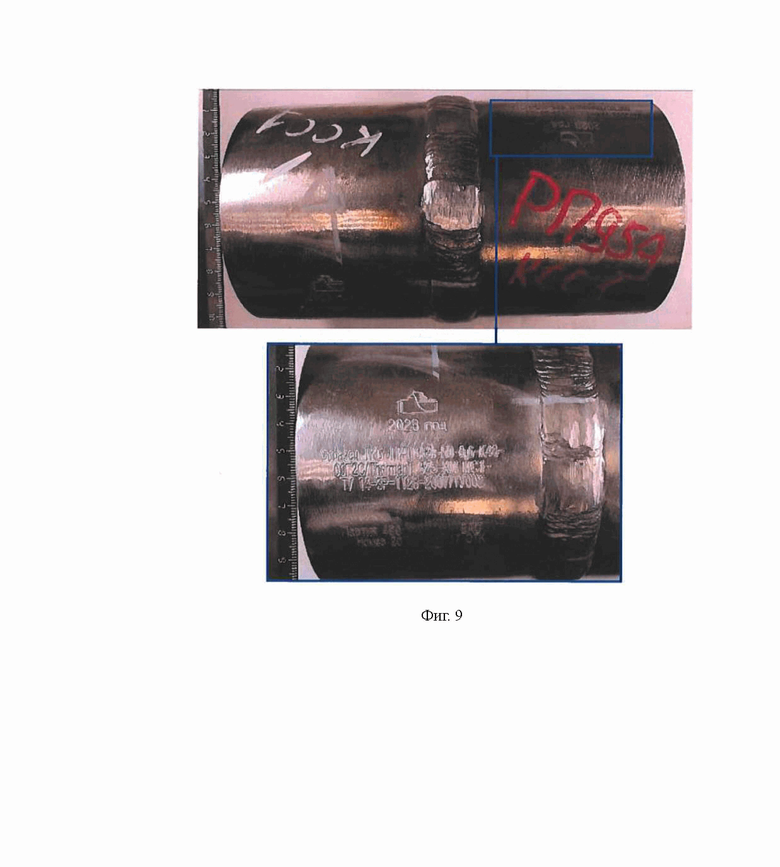

На фиг. 9 показан внешний вид катушки D114x(16+3) мм со стыковым сварным соединением, представленным для испытаний;

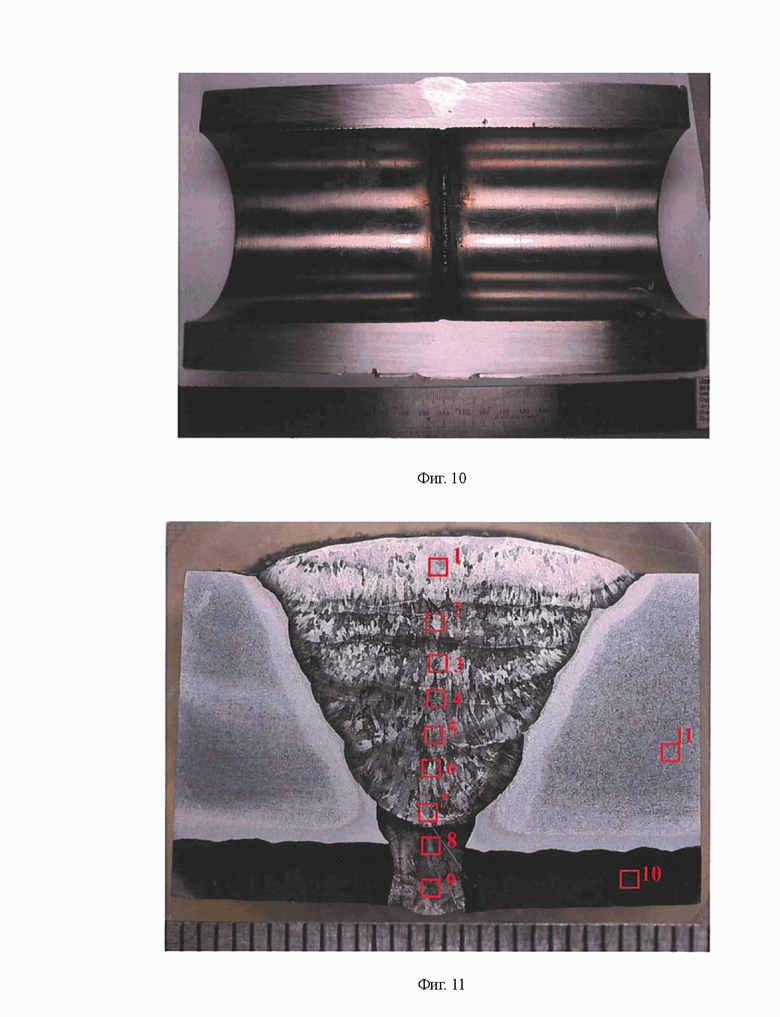

На фиг. 10 показан вид внутренней поверхности и краев разреза катушки D114x(16+3) мм со стыковым сварным соединением (условное название КСС-1);

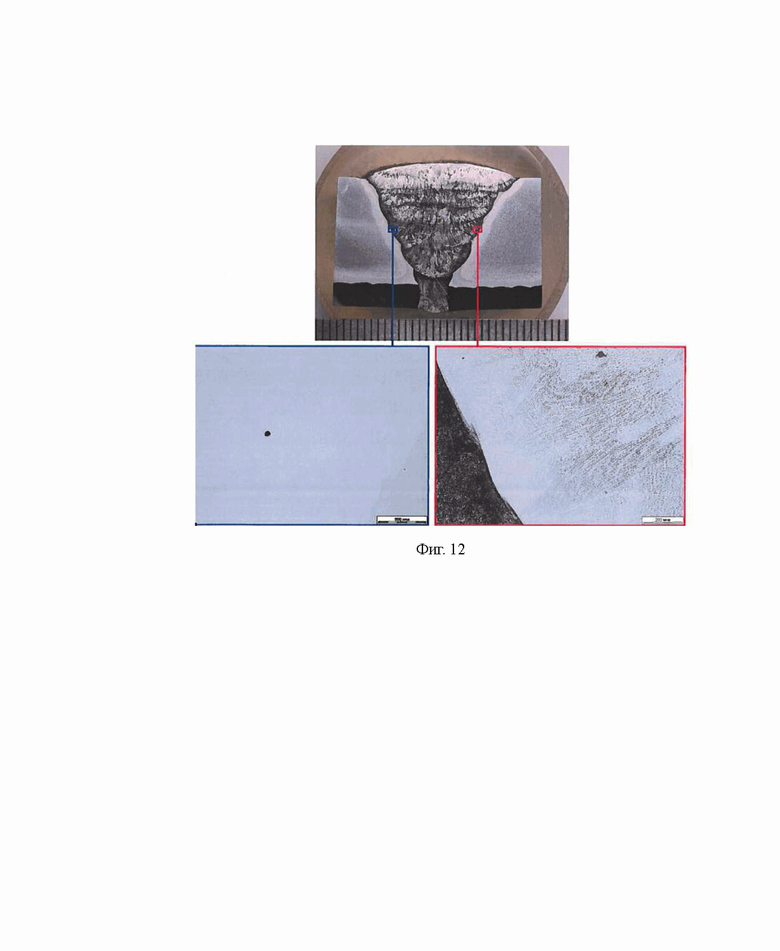

На фиг. 11 показан внешний вид образца микрошлифа КСС-1 после комплексного травления;

На фиг. 12 показаны дефекты, выявленные на шлифе КСС-1;

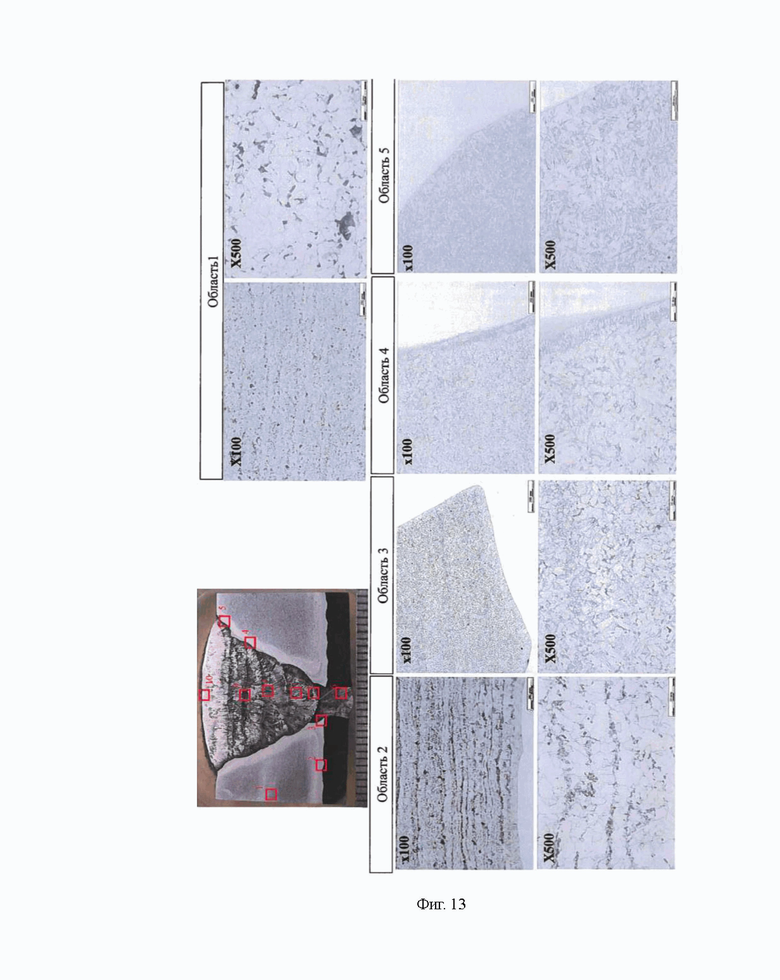

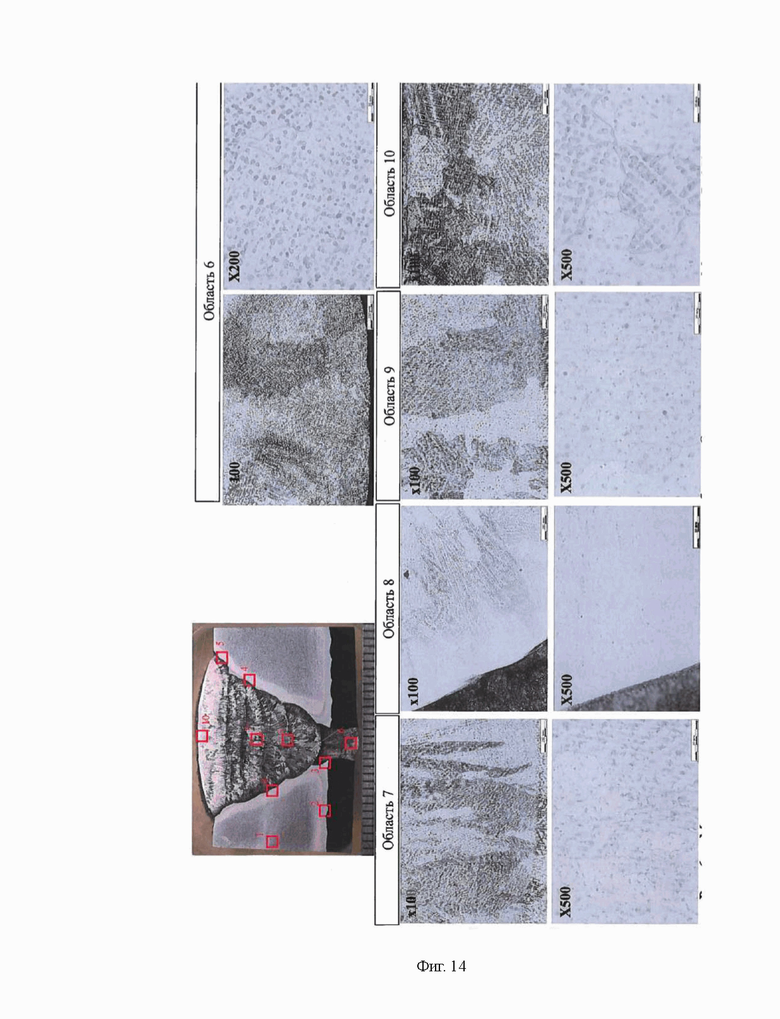

На фиг. 13 и 14 показаны изображения микроструктура сварного соединения в различных областях, полученные с использованием оптического микроскопа;

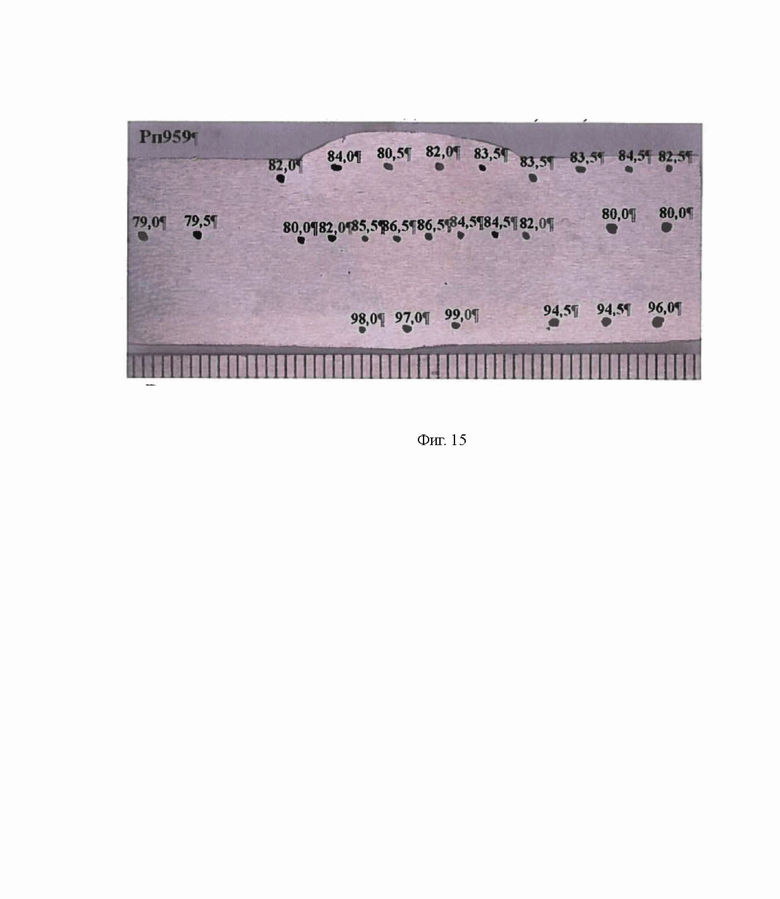

На фиг. 15 приведены результаты измерения твердости;

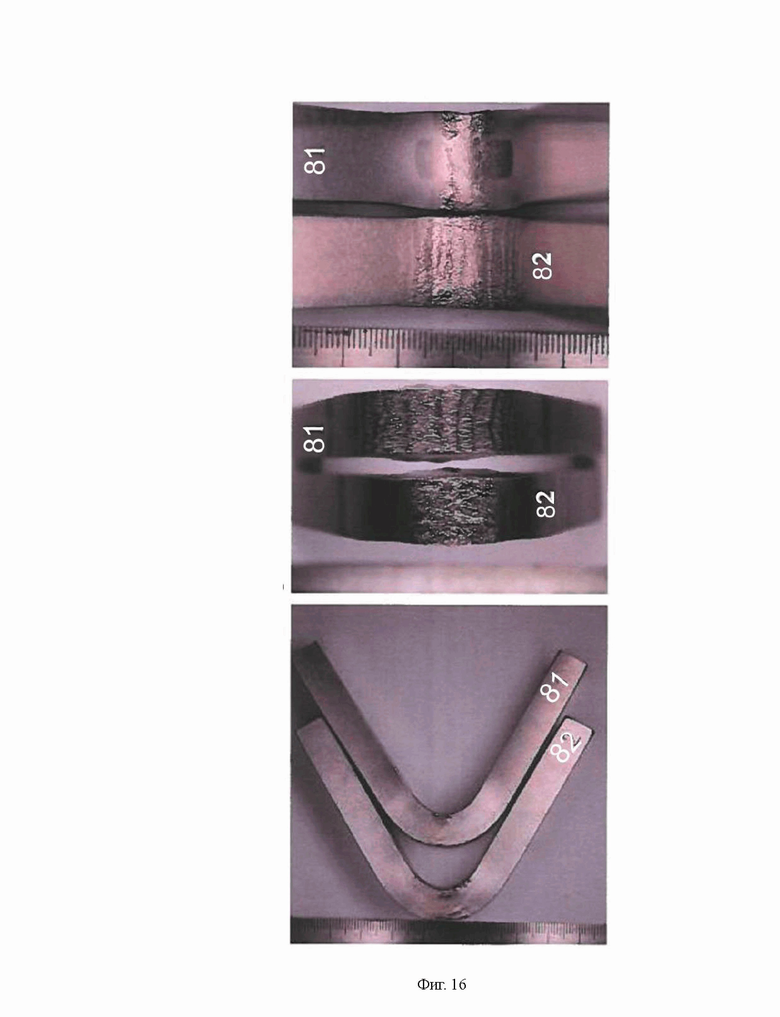

На фиг. 16 показан вид образцов после испытаний на статический изгиб: 81 - корнем шва внутрь, 82 - корнем шва наружу;

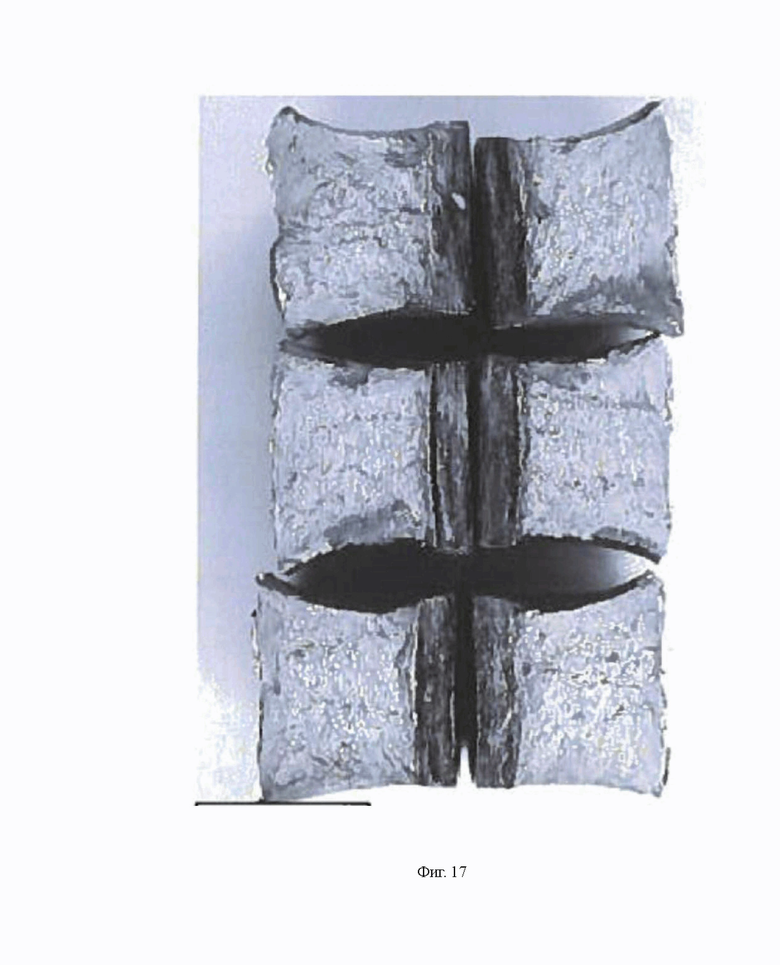

На фиг. 17 представлен внешний вид изломов ударных образцов сварного соединения;

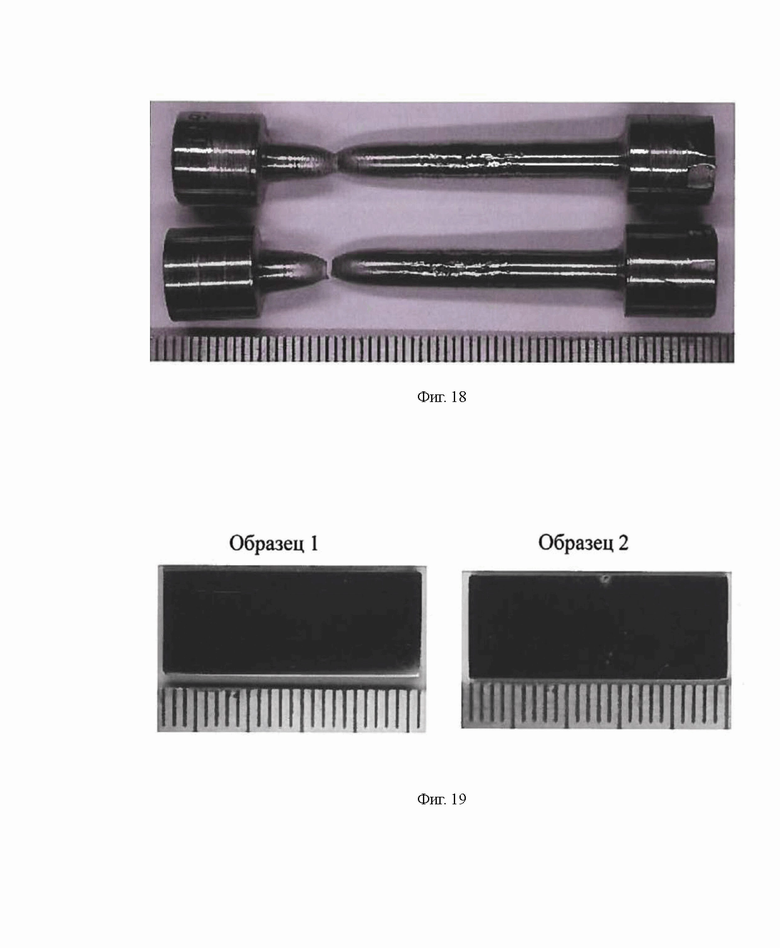

На фиг. 18 показан внешний вид образцов КСС-1 после испытания на одноосное растяжение металла;

На фиг. 19 показан внешний вид образцов после испытаний на питтинговую коррозию при температуре 20°С по ASTM G48, метод А;

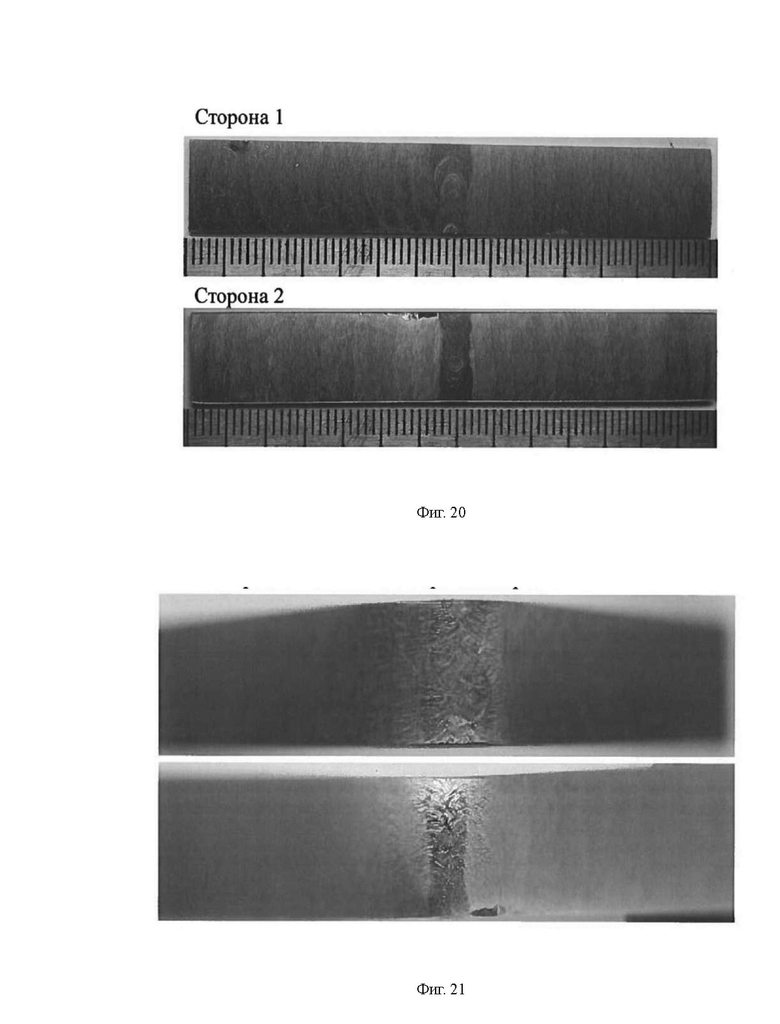

На фиг. 20 показан внешний вид образцов после выдержке в среде, при испытаниях на межкристаллическую коррозию (МКК);

На фиг. 21 показан внешний вид образца после испытаний на МКК.

Числовыми значениями на фиг. 1 и фиг. 2 обозначены размеры в миллиметрах, позиции 21-29 обозначают сварные швы, в порядке их изготовления, где 21 - корневой шов, 22 первый заполняющий шов, 23 и 24 одиночные заполняющие швы, 25 и 26 швы заполняющего слоя, состоящие из двух швов, а 27, 28 и 29, облицовочные швы, дробь 1/3 показывает размер перекрытия швов по отношению к ширине соответствующего сварного шва. На фиг. 2 также отображены угловые градусы. Числа 30 и 40 на фиг. 4 и фиг. 3 обозначают предпочтительные размеры перекрытия сварочных швов в мм, числа 1, 2, 3 и 4 на фиг. 3 и фиг. 4 обозначают порядок выполнения сварочных швов в корневом шве, в каждом из заполняющих и облицовочном слоев. Позиция 100 обозначает плакировочный слой трубы, 101 и 102 основной материал труб соединения.

Осуществление изобретения

Трубопровод, используемый для перемещения агрессивных сред, например, при разработке нефтяных и газовых месторождений, и состоящий из биметаллических труб и соединительных деталей трубопроводов, содержащих основной слой (101, 102) и внутренний коррозионно стойкий плакирующий слой (100), зачастую монтируется и ремонтируется на месте в полевых условиях, поскольку транспортировка больших сегментов трубопровода затруднительна. При этом фланцевые и конусные соединения биметаллических трубопроводов недостаточно эффективны и надежны, а также более дорогие по сравнению со сваркой.

При этом для выполнения автоматизированной сварки, соединение должно быть помещено в защитное укрытие, оборудование для автоматизированной сварки должно быть доставлено к месту соединения. Кроме того, при использовании автоматической сварки в полевых условиях, необходимо использовать водяное охлаждение, что невозможно при полевых условиях с возможными экстремальными условиями погоды.

Способ выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопровода в соответствии с настоящим изобретением обеспечивает возможность выполнения сварного соединения в полевых условиях с сохранением качества такого соединения и повышением их коррозионной стойкости и механической прочности. Способ осуществляется ручной электродуговой сваркой стандартным оборудованием, обеспечивающим подходящий режим сварки, покрытыми электродами, состав которых преимущественно совпадает с составом труб. При формировании каждого из кольцевых валиков, каждый из проходов выполняется таким образом, что его начало расположено ниже его завершения. Предпочтительно, чтобы обеспечивалось перекрытие прохода со смежными проходами на расстояние от 30 до 50 мм. Минимальное количество слоев шва равно 6.

Для обеспечения возможности формировать проходы соединения снизу вверх, по одному из вариантов осуществления изобретения обеспечивают возможность совместного поворота соединяемых труб вокруг оси симметрии. При последовательном выполнении нескольких соединений, формирующих единую конструкцию, в качестве завершающего соединения могут выполнять соединение, включающее неподвижно закрепленную трубу. Такая последовательность операций позволяет сэкономить время и средства на осуществление сварки и сохранить качество такого соединения.

Перед осуществлением сварки по наиболее предпочтительному варианту осуществления изобретения определяют режим сварки, для чего осуществляют сварку контрольных сварных соединений (КСС) в условиях, тождественных или схожих с условиями последующей сварки в процессе производства работ на объекте.

Далее производят неразрушающий контроль КСС, а также производят комплекс лабораторных испытаний разрушающими методами с целью подтверждения механических свойств КСС требуемым значениям, где требуемые значения ударной вязкости составляют не менее: 39,2 Дж/см2 на образцах Менаже (KCU) при температуре испытаний минус 60°С; 34,8 Дж/см на образцах Шарпи (KCV) при температуре испытаний минус 46°С.

Такое определение режима сварки позволяет обеспечить возможности выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопроводов в конкретных полевых условиях и, соответственно, повысить качество такого соединения.

Способ выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопровода включает следующие основные этапы:

1) подготовка для соединения торцов соединяемых труб;

2) соосное закрепление соединяемых труб;

3) формирование корневого сварного шва соединения;

4) формирование заполняющих слоев соединения;

5) формирование облицовочного слоя шва.

Торцы соединяемых труб подготавливают таким образом, чтобы каждый из торцов содержал внутренний плоский кольцевой участок и сопряженный с ним конический участок.

Кольцевой участок расположен перпендикулярно продольной оси соответствующей трубы, захватывает от 1/3 до 2/3 толщины внутреннего плакирующего слоя труб, при этом внутренний край кольцевого участка сопряжен с внутренней поверхностью соответствующей трубы, а внешний край кольцевого участка сопряжен с внутренним краем конического участка.

Конический участок имеет угол наклона стенок к кольцевому участку от 30° до 35°, при этом внешний край конического участка сопряжен с кромкой внешней поверхности соответствующей трубы.

Торцы такой формы обеспечивают возможность ручной сварки, что обеспечивает возможность выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопроводов в полевых условиях с сохранением качества такого соединения.

В процессе подготовки для соединения торцов соединяемых труб по одному из вариантов исполнения изобретения может осуществляться очистка свариваемых труб, в процессе которой осуществляется очистка поверхностей свариваемых элементов от возможных загрязнений (снег, лед, грунт и др.) на расстоянии не менее 150 мм от кромок, которая включает следующие операции:

- зачистка подготовленных для соединения торцов соединяемых труб;

- очистка внутренней поверхности свариваемых элементов от загрязнений на расстоянии не менее 150 мм от кромок;

- зачистка кромки и прилегающих к ним наружных поверхностей труб шириной не менее 20 мм до чистого металла; а также обезжиривание кромки внутреннего плакирующего слоя и внутренней поверхности труб.

Очистка дополнительно улучшает качество сварного соединения и позволяет дополнительно повысить его коррозионную стойкость и механическую прочность. Для выполнения очистки используются скребок, и нержавеющая щетка. Для подготовки кромок используются шлифовальная машинка, нержавеющая щетка и органические растворители, например, ацетон, уайт-спирит и т.п.

Соосное закрепление соединяемых труб осуществляется таким образом, чтобы расстояние между кольцевыми участками соединяемых труб составляло от 2,5 до 3,5 мм. Такое расстояние обеспечивает возможность использования электродов 2,5 и 3,2 мм, что обеспечивает возможность ручной сварки и возможность выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопроводов в полевых условиях с сохранением качества такого соединения.

По наиболее предпочтительному варианту осуществления изобретения в процессе соосного закрепления соединяемых труб осуществляются следующие операции:

- соосная сборка с помощью наружного центратора;

- сборка стыка на прихватках;

- снятие наружного центратора;

- удаляют прихваточные швы.

Для сборки используются центратор, универсальный сварочный шаблон (УШС-3), линейка, источник сварочного тока для формирования прихваточных швов. Соосная сборка при помощи наружного центратора осуществляется таким образом, что плоскость подготовленного под сварку торца одной трубы устанавливают перпендикулярно оси второй трубы с перекосом плоскости торца относительно оси не более 0,5 мм. Также осуществляется контроль смещения кромок стыкуемого соединения с обеспечением внутреннего смещения стыкуемых кромок элементов не более 10% толщины стенки свариваемых деталей, но не более 1,0 мм и обеспечением величины зазора в пределах 2,5-3,5 мм (фиг. 2).

Прихватки (временные прихваточные или крепежные швы) должны располагаться равномерно по периметру стыкуемых кромок (фиг. 5). Прихватки формируются за счет формирования не менее 3 прихваточных швов длиной 20-30 мм, расположенных равномерно по периметру стыкуемых кромок. Прихватки формируются в режиме сварки, соответствующем режиму сварки корневого слоя шва.

Снятие наружного центратора выполняют после сварки не менее 60% корневого слоя шва, а прихваточные швы удаляют механическим способом в процессе сварки корневого шва.

Такая сборка позволяет обеспечить более точное позиционирование труб при сварке, что дополнительно облегчает выполнение сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопроводов в полевых условиях.

Для сборки и ручной дуговой сварки покрытыми электродами кольцевых однотолщинных стыковых соединений используются предварительно прокаленные электроды. Температура прокалки электродов - 300-350°С. Время прокалки - в течении 2 часов. Повторная прокалка электродов с основным видом покрытия должна проводиться не более 5 раз, при общем времени прокалки не более 10 часов. После прокалки электроды должны храниться в термостатах (термопеналах), сушильных шкафах, прокалочных печах при температуре от +100°С до +150°С.

После закрепления соединяемых труб по одному из вариантов осуществления обеспечивают их подогрев путем подачи сухого теплого воздуха в их внутреннюю полость. Дополнительно производят контроль температуры нагрева наружных поверхностей труб для обеспечения нагрева поверхности до температуры 80-100°С. При этом перед формированием корневого сварного шва останавливают подачу сухого теплого воздуха во внутреннюю полость трубной заготовки. Такой подогрев позволяет обеспечить наилучшие условия при сварке в полевых условиях, что дополнительно облегчает выполнение сварного соединения.

По наиболее предпочтительному варианту осуществления изобретения при наличии влаги, и при температуре воздуха ниже +5°С после закрепления соединяемых труб могут осуществлять их просушку. Просушка осуществляется следующим образом:

- производят просушку торцов свариваемых труб путем нагрева кромок до температуры 50-80°С с шириной зоны подогрева не менее 75 мм в каждую сторону от свариваемых кромок газовой горелкой или горячим сухим воздухом;

- производят контроль температуры просушки не менее чем в 4-х точках, равномерно расположенных по периметру стыка, на расстоянии 10-15 мм от торцов свариваемых деталей.

После просушки прилегающие поверхности соединяемых труб укрывают сухими несгораемыми теплоизолирующими поясами на расстояние от 150 мм до 1000 мм по обе стороны от торцов свариваемых труб до окончания процесса сварки и полного остывания стыка.

Такая просушка позволяет обеспечить наилучшие условия при сварке в полевых условиях, что дополнительно облегчает выполнение сварного соединения.

Для подогрева и просушки используются газовая горелка, подогреватели воздуха типа ПВУ или УМП-400 (режим 1), контактный термометр (ТК-5), термоизолирующие пояса, боковые ограничители пламени, сухие несгораемые теплоизолирующие пояса. При сварке подача сухого теплого воздуха во внутреннюю полость трубной заготовки отключается.

Корневой сварной шов формируют последовательными проходами так, что каждый из проходов обеспечивает соединение соответствующих участков торцов труб. В результате соединения на внутренней поверхности соединения формируется кольцевой металлический выступ, расположенный над внутренними поверхностями краев соединяемых труб и имеющий высоту от 0,5 до 2,0 мм над краями соединяемых труб. После формирования корневого сварного шва зачищают его поверхность с внешней стороны соединения от неметаллических включений и загрязнений.

По наиболее предпочтительному варианту осуществления изобретения сварку корневого слоя шва выполняют ручной дуговой сваркой покрытыми электродами с химическим составом стержня, в % по массе: Ni не менее 60,0, Cr от 13,0 до 17,0, Fe до 10,0, Mn от 5,0 до 10,5, Nb от 1,0 до 3,5, Si до 1,0, Ti до 1,0, Cu до 0,5, С до 0,1 диаметром 2,5 мм или 3,2 мм., например, электродами Castolin XuperNucleo Tec 2222.

При этом сварку производят на короткой дуге с диной дуги, превышающей на 0,5 мм диаметр электрода, короткими швами, длиной до 40-50 мм с паузами процесса сварки на операцию контроля нагрева электрода. Сварку производят на подъем постоянным током обратной полярности, с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы.

После сварки корневого слоя производят его зачистку от шлака и брызг, а также производят контроль межслойной температуры с обеспечением значения межслойной температуры от 60°С до 100°С и подогревом шва, при снижении межслойной температуры, в том числе, путем подачи сухого теплого воздуха во внутреннюю полость соединения, при этом каждый последующий валик наплавляют после охлаждения предыдущего до температуры 100°С и ниже.

Такой режим сварки позволяет дополнительно повысить коррозионную стойкость и механическую прочность соединения.

Заполняющие слои сварного шва формируют последовательными проходами так, что каждый из проходов выполняется с проваром на глубину от 1 до 3 мм материала соединяемых труб и ранее выполненных смежных валиков. После формирования каждого из заполняющих слоев, производят механическую зачистку слоя от загрязнений и неметаллических включений.

При формировании слоя из нескольких смежных кольцевых валиков, по наиболее предпочтительному варианту осуществления изобретения формирование валиков осуществляют последовательно от края одной из труб к краю другой трубы. Такая последовательность обеспечивает дополнительное повышение качества сварного соединения, а также повысить его коррозионную стойкость и механической прочности.

По наиболее предпочтительному варианту осуществления изобретения заполняющие слои шва выполняют ручной дуговой сваркой покрытыми электродами с химическим составом стержня, в % по массе: Ni не менее 60,0, Cr от 13,0 до 17,0, Fe до 10,0, Mn от 5,0 до 10,5, Nb от 1,0 до 3,5, Si до 1,0, Ti до 1,0, Cu до 0,5, С до 0,1 диаметром 3,2 мм, например, электродами Castolin XuperNucleo Tec 2222.

При этом сварку производят на короткой дуге с длиной дуги, на 0,5 мм превышающей диаметр электрода короткими швами длиной до 40-50 мм, с паузами процесса сварки на операцию контроля нагрева электрода. Сварку производят на подъем постоянным током обратной полярности, с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы.

В процессе сварки производят контроль межслойной температуры с обеспечением значения межслойной температуры от 60°С до 100°С и подогревом шва, при снижении межслойной температуры, в том числе, путем подачи сухого теплого воздуха во внутреннюю полость соединения. Каждый последующий валик заполняющего слоя наплавляют после охлаждения предыдущего до температуры 100°С и ниже, при этом после сварки каждого слоя производят его зачистку от шлака и брызг.

Такой режим сварки позволяет дополнительно повысить коррозионную стойкость и механическую прочность соединения.

По наиболее предпочтительному варианту осуществления для обеспечения снятия остаточных сварочных напряжений в сварном соединении производят проковку каждого из заполняющих слоев шва при температуре от 150°С до 400°С, при этом зачистку слоя производят после проковки слоя. Проковка в процессе сварки позволяет дополнительно повысить коррозионную стойкость и механическую прочность соединения.

По одному из вариантов осуществления изобретения проковку производят методом ультразвуковой проковки с применением ультразвукового технологического комплекса для ультразвуковой проковки, например, «Шмель-1», или методом механической проковки с использованием оборудования для механических способов проковки. При применении механических способов проковки одновременно с проковкой осуществляется применение ограничительных мер для предотвращения образования трещин, надрывов и расслоений металла.

После завершения формирования заполняющих слоев, последовательными проходами выполняют облицовочный слой шва, внешняя поверхность которого целиком расположена над внешними поверхностями краев соединяемых труб и имеет высоту от 1 до 3 мм над краями соединяемых труб. После формирования облицовочного слоя, производят механическую зачистку слоя от загрязнений и неметаллических включений.

По наиболее предпочтительному варианту осуществления изобретения облицовочный слой шва выполняют ручной дуговой сваркой покрытыми электродами с химическим составом стержня, в % по массе: Ni не менее 60,0, Cr от 13,0 до 17,0, Fe до 10,0, Mn от 5,0 до 10,5, Nb от 1,0 до 3,5, Si до 1,0, Ti до 1,0, Cu до 0,5, С до 0,1 диаметром 3,2 мм, например, электродами Castolin XuperNucleo Tec 2222.

При этом сварку производят на короткой дуге с длиной дуги, на 0,5 мм превышающей диаметр электрода короткими швами длиной до 40-50 мм, с паузами процесса сварки на операцию контроля нагрева электрода. Сварку производят на подъем постоянным током обратной полярности, с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы. После формирования облицовочного шва производят его зачистку от шлака и брызг и укрывают сварное соединение сухим теплоизолирующим поясом до полного остывания.

Такой режим сварки позволяет дополнительно повысить коррозионную стойкость и механическую прочность соединения.

Облицовочный слой по наиболее предпочтительному варианту осуществления формируют таким образом, что обеспечивается плавный переход от основного металла к металлу шва без образования подрезов по кромкам и обеспечивается перекрытие основного металла в каждую сторону от шва на 1,5-3,0 мм с обеспечением усиления облицовочного слоя шва по периметру не менее 1,0 мм и не более 3,0 мм. Участки облицовочного слоя с чрезмерным усилением более 3,0 мм и грубой чешуйчатостью, при которой превышение гребня над впадиной составляет более 1,0 мм, а также при отсутствии плавного перехода от усиления к основному металлу, могут обрабатывать шлифовальной машинкой с абразивным кругом до достижения требуемых параметров, как это показано в верхней части фиг. 7.

Такая поверхность облицовочного слоя позволяет дополнительно повысить коррозионную стойкость и механическую прочность соединения.

После окончания последнего шва соединения его охлаждают. Для равномерного охлаждения сварного соединения по одному из вариантов осуществления осуществляют подачу сухого теплого воздуха во внутреннюю полость соединения до момента охлаждения сварного шва до температуры от 50°С до 80°С, после чего отключают подачу сухого теплого воздуха и обеспечивают равномерное охлаждение сварного шва под сухим теплоизолирующим поясом. Такое равномерное охлаждение соединения позволяет дополнительно повысить его механическую прочность.

После полного остывания сварного шва, по наиболее предпочтительному варианту осуществления на внешнюю поверхность соединения на расстоянии 100-150 мм от шва в верхней полуокружности трубы наносят сведения, характеризующие шифр сварщика, номер стыка, дату сварки и иные необходимые сведения. Сведения наносят несмываемой краской или маркером.

Чертеж готового соединения представлен на фиг. 8.

После остывания сварного соединения по наиболее предпочтительному варианту осуществления производят контроль качества сварного соединения и комплекс испытаний сварного соединения на прочность и герметичность в составе трубопровода. Для этого производят визуальный, метрологический и радиологический контроль качества, например, согласно ГОСТ Р ИСО 17637-2014 и ГОСТ 7512-82.

Значения ударной вязкости должны быть, не менее на образцах Менаже (KCU) при температуре испытаний минус 60°С - 39,2 Дж/см2, на образцах Шарпи (KCV) при температуре испытаний минус 46°С - 34,8 Дж/см. При положительных результатах неразрушающего контроля и лабораторных испытаний разрушающими методами КСС оформляются допускные листы сварщиков. При анализе качества КСС используется оборудование неразрушающего контроля (НК), лабораторное оборудование для механических испытаний сталей.

Оценка допустимости выявленных дефектов производится, например, в соответствии с инструкцией ВСН 70-79 либо с действующими нормативными документами ПАО "Газпром», по согласованию с проектной организацией.

В таком случае данные о качестве сварных стыков заносятся в "Заключение о проверке качества сварных стыков просвечиванием" согласно Приложению №21 ВСН 70-79 и в "Заключение о проверке качества сварных стыков ультразвуковой дефектроскопией" согласно Приложению №22 ВСН 70-79, либо по формам, предусмотренным нормативными документами ПАО "Газпром», по согласованию с проектной организацией).

Возможность реализации изобретения поясняется следующими материалами испытаний. Испытания были проведены в отношении сварного соединения, выполненного в согласно изобретению.

В частном случае реализации способ был применен для сварки труб с внешним диаметром диаметром 114 мм, толщиной основной стенки 16 мм и толщиной внутреннего покрытия 3 мм.

На фиг. 9 приведен внешний вид катушки D114x(16+3) мм со стыковым сварным соединением (условное название образца КСС-1). Сортамент исследуемых труб D114×l9(16+3) мм. Поступившему образцу была присвоена условная маркировка - Рп959.

При контроле КСС-1 ультразвуковым, визуальным и радиационным методами контроля качества, дефектов не обнаружено. КСС-1 признан годным. Визуальный анализ катушки с монтажным сварным соединением показал, что сварка осуществлялась ручным способом с поворотом стыка. Облицовочный шов выполнен в 1 проход. Ширина облицовочного шва на катушке с маркировкой Рп959 составляет 23 мм. Визуально макродефектов ни в области облицовочного слоя, ни по линии сплавления не выявлено.

На фиг. 10 показан вид внутренней поверхности катушки 0114x(16+3) мм со стыковым сварным соединением (КСС-1) на момент поступления. На внутреннюю поверхность катушки нанесена наплавка из нержавеющей стали на всю длину катушки (длина ~200 мм). Толщина наплавки составляет 3 мм. Сварной шов односторонний. Ширина корневого слоя сварного соединения 3-4 мм. Высота валика корневого слоя достигает 1-2 мм. Дефектов на внутренней поверхности сварного соединения не выявлено.

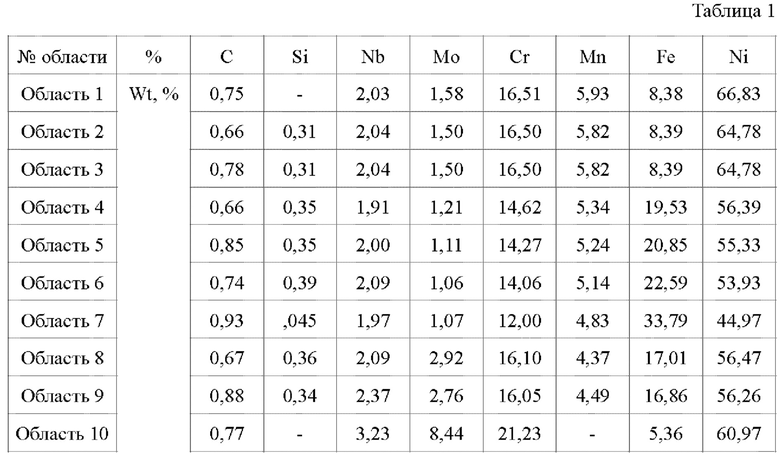

На фиг. 11 приведен внешний вид образца микрошлифа КСС-1 после комплексного травления. Послойный химический анализ микрошлифа КСС-1 после комплексного травления показал, что КСС-1 с маркировкой Рп959 состоит из 6 слоев. Установлено, что для монтажной сварки катушек с внутренней наплавкой использовались высоколегированные материалы. Наплавленный слой (область №10) катушки состоит из никелевого сплава, концентрация Ni более 60 масс %, Cr более 21 масс %. В составе материала наплавки также присутствуют: Мо до 8,44 масс % и Nb до 3,23%.

Химический состав наплавки по легирующим элементам близок к сплаву ErNiCrMo-3 (Inconel 625).

Химический состав корневого (область №9), заполняющих и обливочного слоев (области №1-8) отличается от материала наплавки по уровню легирования. Концентрация Ni находится в диапазоне 44-65 масс. %. Наблюдается снижение концентрации Cr до 12-16 масс. %, Nb до 2 масс. %, и Мо до 1-3 масс. %. Металл шва дополнительно легирован Мп, концентрация которого находится в диапазоне 4-6 масс. %. Данных химический состав близок к составу электродов марки Xuper 2222. Таким образом, согласно результатам локального химического анализа, сварное соединение полностью, от стенки до стенки, выполнено электродами одного химического состава, соответствующего заявленным электродам марки Xuper 2222.

Детально химический состав областей, обозначенных красными квадратами и красными цифрами на фиг. 11, показан в Таблице 1.

Металлографический анализ проводился на микрошлифе с использованием оптического микроскопа. В сечении микрошлифа КСС-1 с маркировкой Рп959 выявлен единичный дефект в виде поры размером до 60 мкм. Внешний вид данного дефекта представлен на фиг. 12.

Микроструктура шва по всей толщине, как это показано на фиг. 13 и 14 соответствует литому состоянию нержавеющей стали и представлена крупнозернистой дендритной структурой, в которой оси дендритов ориентированы в направлении кристаллизации (см. Рис. 6, области 6-10). Дендриты представляют собой у-твердый раствор, а в междендритных областях расположена эвтектика. Дисперсность дендритных кристаллов высокая.

Проводилось измерение твердость по Роквеллу с использованием стального шарика. Показаны результаты в единицах HRB. Проведенные измерения твердости на макрошлифе КСС-1 с маркировкой Рп959 показали, что металл наплавки и корневой слой имеют твердость 94,5-99,0 HRB, что превышает твердость остальных заполняющих слоев и облицовочного слоя значения которой составили от 80,5 до 86,5 HRB. Твердость основного металла находится в диапазоне 79,0-84,5 HRB. Результаты измерения твердости приведены на фиг. 15.

По требованию СТО Газпром 2-2.2-649-2012 для кольцевых сварных соединений трубопроводов основного назначения твердость металл шва должна быть не более 280 HV10, зоны термического влияния - не более 300 HVlo. Таким образом, твердость металла сварного соединения соответствует требованиям СТО Газпром 2-2.2-649-2012.

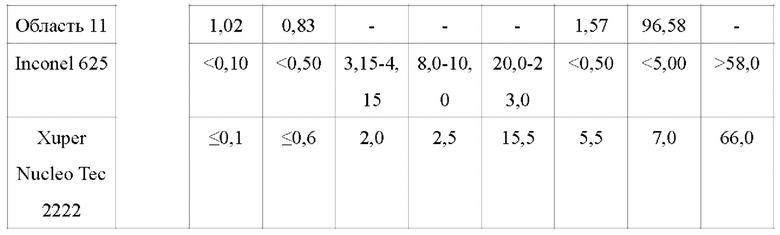

Виды образцов после испытаний на статический изгиб приведены на фиг. 16 Образцы изгибали корнем шва наружу и корнем шва внутрь. Результаты испытаний на статический изгиб показаны на фиг. 16, 81 - корнем шва внутрь; 82 - корнем шва наружу.

Результаты испытаний на статический изгиб при изгибах в двух направлениях приведены в Таблице 2.

Результаты испытаний на статический изгиб КСС-1, при изгибе в обоих направлениях (корнем шва внутрь и наружу) соответствуют требованиям СТО Газпром 2-2.2-649-2012 г. При испытании на статический изгиб на угол 120° трещин, надрывов и др. дефектов не обнаружено.

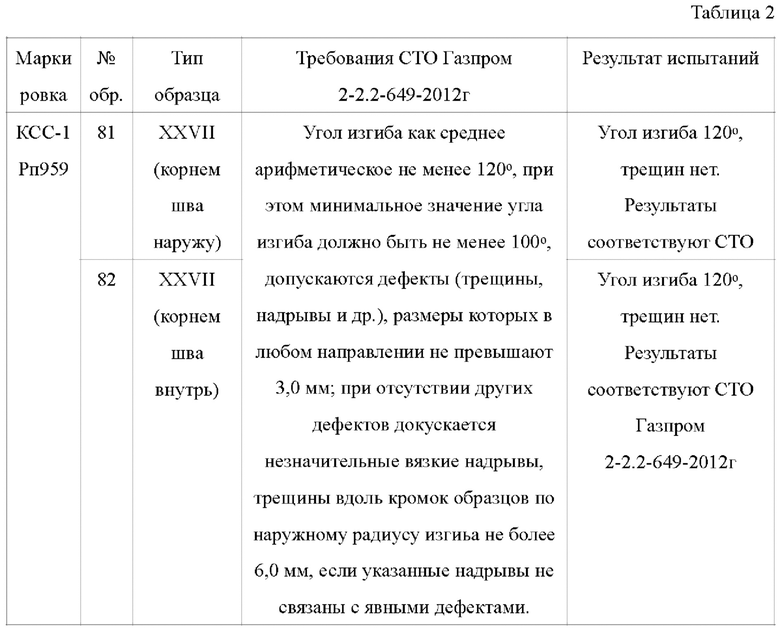

Испытания на ударный изгиб проводились на образцах с V-образным надрезом (Шарпи) по центру шва по ГОСТ 6996. Температура испытания - 60°С. Результаты испытания сварных соединений на ударный изгиб приведены в Таблице 3. Значения ударной вязкости КСС-1 (Рп959) находятся в диапазоне 140-143 Дж/см, что соответствует требованиям СТО Газпром 2-2.2-649-2012 г. На Рис. 9 приведен общий вид изломов ударных образцов. Изломы вязкие. В Таблице 3 представлены значения ударной вязкости образцов сварных соединений, показанных на фиг. 17, где номера образцов в Таблице 3 соответствуют расположению образцов сверху вниз на фиг. 17.

Таким образом, испытания на ударный изгиб показали, что стыковое соединение, выполненное высоколегированным материалом на всю толщину, характеризуется удовлетворительной ударной вязкостью и является хладостойким.

Вид образцов после испытания на одноосное растяжение металла стыкового сварного соединения представлен на фиг. 18 Результаты испытания приведены в Табл. 4. Металл сварного соединения КСС-1 имеет прочность 525 МПа, что соответствует группе прочности не более К52. Разрушение образца произошло по основному металлу образцов. Таким образом, металл сварного соединения КСС-1 имеет прочность не ниже основного металла труб и соответствующую группе прочности не ниже К52. Полученные результаты соответствуют требованиям СТО Газпром 2-2.2-649-2012 г. Номера образцов в Таблице 4 соответствуют расположению образцов сверху вниз на фиг. 18.

Оценку стойкости сварного соединения к питтинговой коррозии проводили в соответствии со «Стандартными методами испытаний на стойкость к питтинговой и щелевой коррозии нержавеющих сталей и соответствующих сплавов при использовании раствора хлорида окисного железа по ASTM G48, метод А. Было изготовлено 2 образца из наплавленного слоя (шов в центре). Условия проведения испытаний приведены в Табл. 5.

На фиг. 19 показан вид образцов после испытаний на питтинговую коррозию при температуре 20°С по ASTM G48, метод А. Проведенный анализ показал, что исследуемый материал сварного шва обладает удовлетворительной стойкостью к питтинговой коррозии.

Оценку стойкости сварного соединения к межкристаллитной коррозии (МКК) проводили по ГОСТ 6032, метод ВУ. Образец был изготовлен из наплавленного слоя (фиг. 20 шов в центре). После выдержки в коррозионной среде образец подвергался изгибу на 90 градусов. Образцы изгибали корнем шва наружу. Внешний вид образцов после выдержки в среде и после загиба приведен на фиг. 21.

После выдержки в коррозионной среде и после проведения испытаний на загиб трещин на растягиваемых поверхностях не выявлено. Таким образом, предоставленный материал наплавки и сварного соединения имеют стойкость к МКК.

По результатам испытаний было установлено, что:

1. Стыковое сварное соединение КСС-1 труб с внутренней наплавкой выполнено на всю толщину стенки высоколегированным материалом, состоящим из 44-67% Ni, 12-16% Cr, 1-3% Мо, 2-3% Nb и соответствующим сварочным электродам марки Хирег 2222.

2. В сварном соединении КСС-1 дефекты не обнаружены.

3. Металл сварного соединения 1 имеет твердость 80-97 HRB, что выше твердости основного металла труб. Твердость сварного шва КСС-1 не превышает 280 HVlo и соответствует требованиям СТО Газпром 2-2.2-649-2012 г.

4. Металл сварного соединения КСС 1 - соответствует требованиям СТО Газпром 2-2.2-649-2012 г по статическому изгибу.

5. Металл сварного соединения КСС-1 имеет ударную вязкость при пониженной температуре испытания KCV-6 на уровне 140-143 Дж/см, характеризуется хлад о стойкостью и соответствует требованиям СТО Газпром 2-2.2-649-2012 г.

6. Металл сварного соединения 1 имеет прочность не ниже основного металла труб и соответствующую группе прочности не ниже К52.

7. Металл сварного соединения 1 характеризуется коррозионной стойкостью кпиттинговой коррозии пo ASTM G48 при температуре 20°С.

8. Металл сварного соединения 1 характеризуется удовлетворительной коррозионной стойкостью к МКК по ГОСТ 6032, метод ВУ После выдержки в коррозионной среде и после проведения испытаний на загиб трещин в сварном шве не выявлено.

Таким образом, при использовании изобретения реализуется назначение полностью.

Способ реализуется следующим образом.

Для производства сварки используются источник сварочного тока, газовая горелка; подогреватели воздуха ПВУ или УМП-400 (режим 1), термометр контактный ТК-5; шлифмашинка; шаблон УШС-3; щетка нержавеющая; линейка, круглый молоток, ультразвуковой технологический комплекс «Шмель-1» или оборудование для механических способов проковки, сухой теплоизолирующий пояс, маркер.

Режимы сварки выбираются таким образом, чтобы минимальное количество слоев шва было равно 6, при этом сварное соединение выполняется с соблюдением следующих условий:

1. Направление сварки для всех слоев шва - на подъем.

2. Сварка всех слоев шва выполняется одним сварщиком согласно заранее заданной схеме. Сварные соединения должны выполняться за один цикл, без перерывов, до полного завершения работ одним сварщиком.

3. Присоединение обратного кабеля к свариваемым трубам должно выполняться с помощью специальных устройств, обеспечивающих надежный контакт с телом трубы и исключающих образование искрений на теле трубы при сварке. Конструкция устройств должна обеспечивать токопровод преимущественно в разделку кромок свариваемых элементов.

4. Возбуждение дуги при сварке выполнять только на поверхности разделки кромок свариваемых элементов.

5. Особенность химического состава и технологических свойств электродов требует применение особых методов сварки (сварка на короткой дуге - длина дуги 0,5÷1,0 диаметра электрода (стержня), сварка короткими швами - 40-50 мм, контроль нагрева электрода - короткие паузы в процессе сварки и т.п.) и может вызвать трудности у сварщика. Требуется наработка навыков сварщика.

6. Монтировать трубопроводы следует из максимально укрупненных блоков или сборочных единиц.

7. При наличии осадков, силе ветра более 5 м/сек и при температуре воздуха ниже +5°С сварку производить в укрытиях. При температуре воздуха ниже -25°С необходимо обеспечить подогрев воздуха в укрытиях сухим, теплым воздухом.

8. Не допускается применять газовую резку труб.

Для отработки режимов сварки, оценки навыков сварщика и с целью допуска сварщиков на объект производства работ рекомендуется производить сварку КСС в условиях тождественным условиям сварки в процессе производства работ на объекте. После выполнения КСС производится неразрушающий контроль КСС согласно требованиям проекта и ВСН 70-79, проводится комплекс лабораторных испытаний разрушающими методами с целью подтверждения механических свойств КСС требуемым значениям по проекту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ СОЕДИНЕНИЯ СЕКЦИЙ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ОБОЛОЧЕК МЕЖДУ СОБОЙ И С АРМАТУРОЙ | 2011 |

|

RU2484932C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

Настоящее изобретение относится к способам электродуговой сварки покрытыми электродами биметаллических стыковых соединений деталей трубопроводов с внутренним коррозионностойким плакирующим слоем, используемых для перемещения агрессивных сред. После обработки соединяемых торцов биметаллических труб закрепляют их соосно и осуществляют сварку последовательными проходами с формированием многослойного соединения. Регламентируют параметры слоев получаемого сварного шва при многопроходной сварке. Сварку корневого слоя шва, заполняющих слоев и облицовочного слоя шва выполняют покрытыми электродами с химическим составом стержня, мас. %: Ni не менее 60,0, Cr от 13,0 до 17,0, Fe до 10,0, Mn от 5,0 до 10,5, Nb от 1,0 до 3,5, Si до 1,0, Ti до 1,0, Cu до 0,5, С до 0,1. Технический результат, достигаемый при реализации изобретения, заключается в получении сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб и/или соединительных деталей трубопроводов в полевых условиях с сохранением качества такого соединения и повышением коррозионной стойкости и механической прочности. 17 з.п. ф-лы, 21 ил., 5 табл.

1. Способ выполнения сварного соединения кольцевых однотолщинных стыковых соединений биметаллических труб, содержащих внутренний коррозионностойкий плакирующий слой, с использованием электродуговой сварки покрытыми электродами, включающий обработку соединяемых торцов биметаллических труб с образованием на каждом из торцов труб внутреннего плоского кольцевого участка и сопряженного с ним участка, расширяющегося по направлению к внешней поверхности соединения, при этом внутренний край кольцевого участка сопряжен с внутренней поверхностью трубы, а внешний край сопряжен с внутренним краем расширяющегося участка, внешний край которого сопряжен с кромкой внешней поверхности соответствующей трубы, причем кольцевой участок расположен перпендикулярно продольной оси соответствующей трубы, а угол наклона стенок расширяющегося участка к кольцевому участку составляет от 30 до 35°, после чего закрепляют соединяемые трубы соосно и осуществляют сварку последовательными проходами с формированием многослойного соединения, отличающийся тем, что:

обрабатывают соединяемые торцы труб с получением плоского кольцевого участка, составляющего от 1/3 до 2/3 толщины внутреннего плакирующего слоя;

закрепляют соединяемые трубы с получением расстояния между кольцевыми участками соединяемых труб от 2,5 до 3,5 мм;

последовательными проходами формируют валики корневого слоя сварного шва так, что каждый из проходов обеспечивает соединение соответствующих участков торцов труб с получением на внутренней поверхности соединения кольцевого выступа, расположенного над внутренними поверхностями краев соединяемых труб и имеющего высоту от 0,5 до 2,0 мм;

зачищают поверхность корневого шва с внешней стороны соединения от неметаллических включений и загрязнений;

последовательными проходами формируют кольцевые валики заполняющих слоев соединения, где каждый из проходов выполняют с проваром материала соединяемых труб и ранее выполненных смежных валиков на глубину от 1 до 3 мм;

после формирования каждого из заполняющих слоев производят механическую зачистку слоя от загрязнений и неметаллических включений; и

после завершения формирования заполняющих слоев последовательными проходами выполняют кольцевые валики облицовочного слоя шва, внешняя поверхность которого целиком расположена над внешними поверхностями краев соединяемых труб и имеет высоту от 1 до 3 мм над краями соединяемых труб;

после формирования облицовочного слоя производят механическую зачистку слоя от загрязнений и неметаллических включений;

причем при формировании каждого из кольцевых валиков каждый из проходов выполняется таким образом, что его начало расположено ниже его завершения, а

сварку корневого слоя шва, заполняющих слоев и облицовочного слоя шва выполняют покрытыми электродами с химическим составом стержня, мас. %: Ni не менее 60,0, Cr от 13,0 до 17,0, Fe до 10,0, Mn от 5,0 до 10,5, Nb от 1,0 до 3,5, Si до 1,0, Ti до 1,0, Cu до 0,5, С до 0,1.

2. Способ по п. 1, отличающийся тем, что в процессе обработки торцов соединяемых труб осуществляют следующие операции:

зачищают подготовленные для соединения торцы соединяемых труб;

очищают внутреннюю поверхность свариваемых элементов от загрязнений на расстоянии не менее 150 мм от кромок;

зачищают кромки и прилегающие к ним наружные поверхности труб шириной не менее 20 мм до чистого металла; а также

обезжиривают кромки внутреннего плакирующего слоя и внутренней поверхности труб.

3. Способ по п. 1, отличающийся тем, что в процессе закрепления соединяемых труб осуществляют следующие операции:

осуществляют соосную сборку с помощью наружного центратора, причем плоскость подготовленного под сварку торца одной трубы устанавливают перпендикулярно оси второй трубы с перекосом плоскости торца относительно оси не более 0,5 мм, а также выполняют контроль смещения кромок стыкуемого соединения с обеспечением внутреннего смещения стыкуемых кромок элементов не более 10% толщины стенки свариваемых деталей, но не более 1,0 мм и обеспечением величины зазора в пределах 2,5-3,5 мм;

осуществляют сборку стыка на прихватках за счет формирования не менее 3 прихваточных швов длиной 20-30 мм, расположенных равномерно по периметру стыкуемых кромок в режиме сварки, соответствующем режиму сварки корневого слоя шва;

при этом снятие наружного центратора выполняют после сварки не менее 60% корневого слоя шва, а прихваточные швы удаляют механическим способом в процессе сварки корневого шва.

4. Способ по п. 1, отличающийся тем, что после закрепления соединяемых труб осуществляют их подогрев путем подачи сухого теплого воздуха в их внутреннюю полость, при этом производят контроль температуры нагрева наружных поверхностей труб и обеспечивают нагрев поверхности до температуры в диапазоне 80-100°С, а перед формированием корневого слоя шва останавливают подачу сухого теплого воздуха во внутреннюю полость трубной заготовки.

5. Способ по п. 1, отличающийся тем, что при наличии влаги и при температуре воздуха ниже +5°С после закрепления соединяемых труб производят:

просушку торцов свариваемых труб путем нагрева кромок до температуры в диапазоне 50-80°С с шириной зоны подогрева не менее 75 мм в каждую сторону от свариваемых кромок газовой горелкой или горячим сухим воздухом;

контроль температуры просушки не менее чем в 4-х точках, равномерно расположенных по периметру стыка, на расстоянии 10-15 мм от торцов свариваемых деталей, а

после просушки прилегающие поверхности соединяемых труб укрывают сухими несгораемыми теплоизолирующими поясами на расстояние от 150 до 1000 мм по обе стороны от торцов свариваемых труб до окончания процесса сварки и полного остывания стыка.

6. Способ по п. 1, отличающийся тем, что сварку корневого слоя шва выполняют ручной дуговой сваркой покрытыми электродами диаметром 2,5 мм или 3,2 мм, при этом:

сварку производят короткой дугой с длиной дуги, превышающей на 0,5 мм диаметр электрода, короткими швами длиной 40-50 мм и с паузами процесса сварки на операцию контроля нагрева электрода;

сварку производят на подъем постоянным током обратной полярности с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы;

после сварки корневого слоя шва производят его зачистку от шлака и брызг, а также производят контроль межслойной температуры с обеспечением значения межслойной температуры в диапазоне от 60 до 100°С и подогревом шва, при снижении межслойной температуры, в том числе путем подачи сухого теплого воздуха во внутреннюю полость соединения, при этом каждый последующий валик наплавляют после охлаждения предыдущего до температуры 100°С или ниже.

7. Способ по п. 1, отличающийся тем, что заполняющие слои шва выполняют ручной дуговой сваркой покрытыми электродами диаметром 3,2 мм, при этом:

сварку производят короткой дугой с длиной дуги, на 0,5 мм превышающей диаметр электрода, короткими швами длиной 40-50 мм и с паузами процесса сварки на операцию контроля нагрева электрода;

сварку производят на подъем постоянным током обратной полярности с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы;

в процессе сварки производят контроль межслойной температуры с обеспечением значения межслойной температуры в диапазоне от 60 до 100°С и подогревом шва, при снижении межслойной температуры, в том числе путем подачи сухого теплого воздуха во внутреннюю полость соединения, при этом каждый последующий валик заполняющего слоя наплавляют после охлаждения предыдущего до температуры 100°С или ниже, а

после сварки каждого заполняющего слоя производят его зачистку от шлака и брызг.

8. Способ по п. 1 или 7, отличающийся тем, что для обеспечения снятия остаточных сварочных напряжений в сварном соединении производят проковку каждого из заполняющих слоев шва при температуре в диапазоне от 150 до 400°С, при этом зачистку слоя производят после проковки слоя.

9. Способ по п. 8, отличающийся тем, что используют метод ультразвуковой проковки с применением ультразвукового технологического комплекса для ультразвуковой проковки или метод механической проковки с применением оборудования для механических способов проковки с предотвращением образования трещин, надрывов и расслоений металла.

10. Способ по п. 1, отличающийся тем, что облицовочный слой шва выполняют ручной дуговой сваркой покрытыми электродами диаметром 3,2 мм, при этом:

сварку производят короткой дугой с длиной дуги, на 0,5 мм превышающей диаметр электрода, короткими швами длиной 40-50 мм и с паузами процесса сварки на операцию контроля нагрева электрода;

сварку производят на подъем постоянным током обратной полярности с подачей положительного потенциала на электрод и отрицательного потенциала на свариваемые трубы;

производят зачистку облицовочного слоя шва от шлака и брызг;

укрывают сварное соединение сухим теплоизолирующим поясом до полного остывания;

при этом облицовочный слой формируют с обеспечением плавного перехода от основного металла к металлу шва без образования подрезов по кромкам, перекрытия основного металла в каждую сторону от шва на 1,5-3,0 мм и усиления облицовочного слоя шва по периметру не менее 1,0 мм и не более 3,0 мм.

11. Способ по п. 10, отличающийся тем, что участки облицовочного слоя сварного шва с грубой чешуйчатостью, при которой превышение гребня над впадиной составляет более 1,0 мм, а также при отсутствии плавного перехода от усиления к основному металлу, обрабатывают шлифовальной машинкой с абразивным кругом.

12. Способ по п. 1 или 10, отличающийся тем, что для равномерного охлаждения сварного соединения производят подачу сухого теплого воздуха во внутреннюю полость соединения до момента охлаждения сварного шва до температуры в диапазоне от 50 до 80°С, после чего отключают подачу сухого теплого воздуха и обеспечивают равномерное охлаждение сварного соединения под сухим теплоизолирующим поясом.

13. Способ по п. 1, отличающийся тем, что перед выполнением сварного соединения выбирают режим сварки, при этом:

осуществляют сварку контрольных сварных соединений (КСС) в условиях, тождественных условиям последующей сварки в процессе производства работ на объекте;

производят неразрушающий контроль КСС;

производят комплекс лабораторных испытаний разрушающими методами для подтверждения механических свойств КСС требуемым значениям, при этом требуемые значения ударной вязкости составляют не менее:

39,2 Дж/см2 на образцах Менаже (KCU) при температуре испытаний минус 60°С;

34,8 Дж/см2 на образцах Шарпи (KCV) при температуре испытаний минус 46°С.

14. Способ по п. 1, отличающийся тем, что после остывания сварного соединения производят контроль качества сварного соединения и комплекс его испытаний на прочность и герметичность в составе трубопровода, для чего производят визуальный, метрологический и радиологический контроль качества.

15. Способ по п. 1, отличающийся тем, что все проходы при формировании слоев сварного шва выполняют снизу вверх, при этом обеспечивают возможность совместного поворота соединяемых труб вокруг оси симметрии.

16. Способ по п. 1, отличающийся тем, что при последовательном выполнении соединений, формирующих единую конструкцию, в качестве завершающего выполняют соединение, включающее неподвижно закрепленную трубу.

17. Способ по п. 1, отличающийся тем, что формирование смежных кольцевых валиков осуществляют последовательно от края одной из труб к краю другой трубы.

18. Способ по п. 1, отличающийся тем, что минимальное количество слоев формируемого многослойного соединения равно шести.

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| RU 182261 U1, 09.08.2018 | |||

| WO 2016143271 A1, 15.09.2016 | |||

| CN 111843105 A, 30.10.2020 | |||

| Инструкция по технологии сварки при строительстве и ремонте промысловых и магистральных газопроводов", ч.1, СТО ГАЗПРОМ 2-2.2-136-2007, М., 2007. | |||

Авторы

Даты

2024-06-24—Публикация

2023-11-02—Подача