Изобретение относится к способу шлюзования скапливающейся при работе установки пылеудаления для неочищенного газа пыли описанного в ограничительной части пункта 1 формулы изобретения типа.

Термическая газификация твердых типов топлива, например различных углей, торфа, остатков после гидрогенизации, остатков материалов, отходов, биомасс и летучей пыли или смеси вышеназванных материалов, проводится при повышенном давлении и высокой температуре с целью выработки неочищенного газа с высоким содержанием энергии и/или с химическим составом, благоприятствующим проведению дальнейших химических синтезов. Неочищенный газ содержит летучую пыль, источником которой является содержащаяся в подводимом топливе зола. Летучая пыль присутствует в форме частиц, которые перед дальнейшим использованием должны быть отделены и выведены шлюзованием из находящейся под давлением камеры. При сухом отделении, например в циклоне или фильтре, обычно очень мелкозернистое твердое вещество скапливается в виде сыпучей массы, прежде чем оно будет выведено шлюзованием из работающей под давлением камеры. Естественно, в пустотах сыпучей массы содержится газ, в данном случае неочищенный газ, который выводится через шлюз вместе с твердым веществом и перед последующим использованием или утилизацией золы должен быть удален.

После выделения летучей золы из неочищенного газа она сначала в течение определенного времени собирается, прежде чем эта порция золы выводится шлюзованием. При этом порция золы обычно подается из промежуточного сборника в шлюзовой бункер, который в этот момент находится под таким же высоким давлением. Затем шлюзовой бункер отсоединяется, и давление в нем снижается. Находящаяся в шлюзовом бункере зола отгружается для дальнейшей обработки, утилизации и/или хранения. После выгрузки золы давление в пустом шлюзовом бункере путем подвода газа повышается до системного давления, и он подсоединяется к промежуточному сборнику, чтобы принять следующую собранную порцию летучей золы.

Возможные конструктивные исполнения подобных фильтрующих аппаратов и структура фильтрующих элементов для выделения золы из неочищенного газа установки газификации под давлением описаны, например, в DE 4008742, DE 3515365 или US 7182799.

Для непрерывного фильтрования потока неочищенного газа необходимо время от времени чистить фильтрующие элементы кратковременной обратной продувкой и таким образом освобождать от образовавшегося на фильтре осадка. Для этого должен иметься в распоряжении газ очистки с давлением выше давления в фильтре, так чтобы мог быть получен кратковременный поток газа с требуемым импульсом.

Обычно в установках газификации повышение давления в шлюзовых бункерах и очистку фильтрующих элементов осуществляют с помощью азота, который в достаточном количестве имеется в распоряжении из установок для разделения воздуха. Использование азота является проверенным и в значительной степени вызревшим. Если целью установки газификации является производство синтез-газа для последующего осуществления различных химических синтезов, то содержание азота в синтез-газе крайне нежелательно и к тому же ограничивается предельными значениями, которые зависят от соответствующего синтеза.

Задача настоящего изобретения заключается в разработке способа шлюзования образующейся пыли таким образом, что попадание азота в неочищенный газ минимизируется или же полностью предотвращается для того, чтобы последующие химические синтезы по возможности с самого начала освободить от примеси азота.

Эта задача решена согласно изобретению с помощью способа, описанного в начале типа, за счет того, что в пылеуловителе размещены фильтрующие элементы, которые подвергают обратной продувке посредством содержащего диоксид углерода газа или чистого CO2 газа.

С помощью способа согласно изобретению достигается то, что при очистке пылеуловителя или же обратной продувке фильтрующих элементов в систему не вносится дополнительный азот. Напротив, для выполнения этих действий используется и без того образующийся CO2.

В содержащем диоксид углерода газе содержание инертных газов (например, N2, Ar) и углеводородов (таких как СН4, СхНу) в сумме должно быть менее 50%. Остаток состоит из CO2 и может иногда содержать также компоненты синтез-газа (СО, Н2) и т.д.

В принципе известно использование при газификации угля под давлением CO2 в качестве газа для создания давления и транспортировочной среды в системе загрузки, как описано в DE 102007020333 A1.

Целесообразные варианты выполнения изобретения следуют из зависимых пунктов формулы изобретения, при этом согласно изобретению предусматривается, что содержащий CO2 газ для обратной продувки подогревается для того, чтобы компенсировать снижение температуры диоксида углерода, неизбежно происходящее при процессах снижения давления, таких как регулирование, повышение давления в бункерах, подвод диоксида углерода при низком давлении и т.п. и тем самым сделать возможной надежную работу.

При этом согласно изобретению диоксид углерода для обратной продувки подогревается до такого уровня температуры, при котором поддерживается необходимая температура на фильтрующем элементе.

В еще одном варианте выполнения изобретение предусматривает, что содержащий CO2 газ для обратной продувки используется для псевдоожижения и разрыхления слоя летучей золы в пылеуловителе. Подобное псевдоожижение или разрыхление может быть целесообразным, поскольку средний диаметр частиц очень мал, например менее 2 мкм. Использование содержащего CO2 газа или чистого CO2 в качестве разрыхляющего газа имеет преимущество, заключающееся в том, что только этот компонент газа попадает в неочищенный газ. Поскольку согласно изобретению содержащий CO2 газ для обратной продувки используется для создания давления в шлюзовом бункере, то этот компонент попадает в неочищенный газ, в то время как зола попадает в шлюзовой бункер и вытесняет часть содержащегося в шлюзовом бункере газа, который затем возвращается в неочищенный газ.

Одновременно с предотвращением попадания азота в неочищенный газ еще одно преимущество изобретения заключается в том, что для очистки фильтрующих элементов требуются меньшие объемные потоки, чем в случае азота, так как для создания определенного импульса для очистки фильтрующих элементов необходимо меньшее количество диоксида углерода по причине более высокой плотности диоксида углерода, так что при меньших количествах требуется также меньшая мощность компрессора.

Может быть целесообразным использование для подогрева содержащего CO2 газа подводящих трубопроводов, которые нагреваются снаружи.

Еще один вариант выполнения изобретения заключается в том, что отводимый из шлюзового бункера газ подается подводят к устройству пылеудаления.

Освобожденный таким образом от пыли газ из шлюзового бункера может согласно изобретению подаваться в промежуточный буфер и частично использоваться как газ для выполнения вышеописанных стадий процесса, как это также предусматривает изобретение.

Другие признаки, подробности и преимущества изобретения следуют из нижеследующего описания, а также из рисунков и цитируемых примеров.

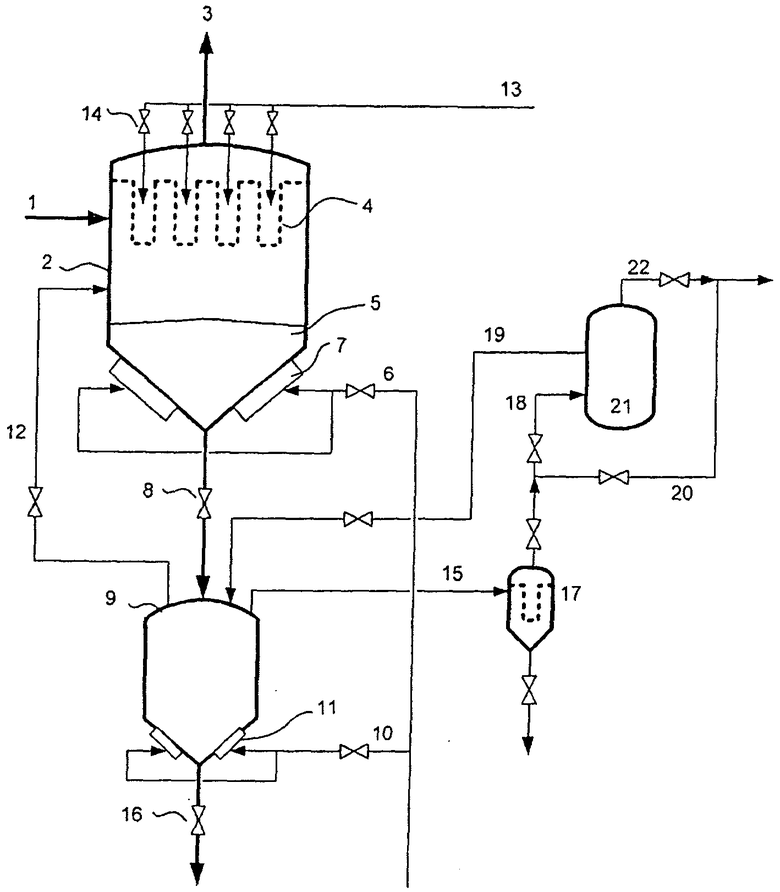

На единственной фигуре представлена в упрощенном виде схема установки, при этом неочищенный газ по стрелке 1 подводится к фильтру или же пылеуловителю 2. Освобожденный от пыли неочищенный газ покидает пылеуловитель 2 по стрелке 3 после прохождения через обозначенные в целом цифрой 4 фильтрующие элементы.

В сборнике 5 пылеуловителя 2 осевшая на фильтрах и удаленная с них продувкой пыль собирается в зоне выгрузки, которая оснащена устройствами 7 для псевдоожижения с целью разрыхления пыли для дальнейшей транспортировки, для чего по трубопроводу 6 к этим устройствам для псевдоожижения подводится CO2 или содержащий CO2 газ. Затем пыль через соединительный трубопровод 8 направляется в шлюзовой бункер 9, который также оснащен устройствами 11 для псевдоожижения, которые приводятся в действие посредством CO2 или же содержащего СО2 газа, подводимого по трубопроводу 10.

Газ из газового купола шлюзового бункера 9 посредством уравнительного трубопровода 12 возвращается в газовое пространство пылеуловителя 2.

Для очистки фильтрующих элементов 4 предусмотрен трубопровод 13 подвода CO2 или содержащего CO2 газа, который через трубопроводы 14 обратной продувки производят на фильтрующие элементы ударное или импульсное воздействие.

Наряду с уравнительным трубопроводом 12 предусмотрен еще один выходящий из газового купола шлюзового бункера 9 трубопровод 15, который подводит газ к фильтрующему элементу 17. Отсюда через трубопровод 18 газ может быть подан в буферный резервуар 21, газ из которого через трубопровод 19 рециркуляции поступает в уравнительный бункер 9 или же по трубопроводу 20 как газ с пониженным давлением по трубопроводу 22 отводится в атмосферу или для дальнейшего использования.

Предпочтительно, повышение давления или частичное повышение давления в шлюзовом бункере 9 может осуществляться обратным путем через фильтр 17 (не показано). Для этого вентиль к трубопроводу 18 (как обычно при повышении давления) закрыт. Газ для обратной продувки, который, например, используется для питания 6 и 10, используется для очистки фильтра 17, при этом газ тогда по трубопроводу 15 поступает для повышения давления в шлюзовом бункере.

Трубопровод для выгрузки пыли обозначен как 16 и через него после выравнивания давления происходит выгрузка пыли.

Принцип действия установки будет описан ниже на примере фильтрующего уловителя. Однако данное изобретение охватывает все типы уловителей, которые нуждаются в циклической или проводимой от случая к случаю очистке с помощью газа.

Содержащий летучую золу и находящийся под давлением неочищенный газ подается в фильтр 2. При этом получаются освобожденный от пыли синтез-газ 3 и летучая зола, при этом последняя временно хранится в сборнике 5. Сборник 5 отличается конической формой, которая переходит в соединительный трубопровод 8 к шлюзовому бункеру 9. В конической части сборника предусмотрены известные из уровня техники устройства 7 для псевдоожижения или разрыхления для того, чтобы сделать возможной выгрузку золы в шлюзовой бункер. Устройства 7 для псевдоожижения или разрыхления приводятся в действие с помощью газообразного диоксида углерода. Сборник 5 может быть как геометрически объединен с нижней частью корпуса фильтров, так и представлять собой отдельно стоящий соединенный с фильтром резервуар. В последнем случае нижняя часть корпуса фильтров также снабжена устройствами для псевдоожижения и разрыхления для того, чтобы облегчить транспортировку летучей золы в сборник. В первом случае, когда сборник и корпус фильтров геометрически представляют собой единой целое, как правило, достаточно предусмотреть устройства для псевдоожижения и разрыхления в нижней части или вблизи конической части.

Если летучая зола из сборника 5 должна передаваться в шлюзовой бункер 9, то подается разрыхляющий газ и открывается соединительный трубопровод 8. Для этого шлюзовой бункер находится под таким же давлением, что и фильтр 2 и сборник 5. Для того чтобы вытесняемый подаваемой в шлюзовой бункер золой газ мог выходить из бункера, является предпочтительным предусмотреть уравнительный трубопровод 12 с фильтром или сборником. Уравнительный трубопровод 12 для отвода вытесняемого газа может быть соединен и с другими объектами, например другим бункером, другим фильтром и т.д.

Однако принципиально оказалось предпочтительным направлять вытесняемый газ назад в бункер, из которого подается твердое вещество. Освобождающийся в бункере, из которого подается твердое вещество, объем для поддержания давления должен быть заменен газом. В случае использования согласно изобретению диоксида углерода в качестве разрыхляющего газа и газа для заполнения шлюзового бункера является предпочтительным возврат вытесняемого из шлюзового бункера 9 газа, так как в пустотах сыпучей массы золы в сборнике 5 неизбежно содержится неочищенный газ. Он транспортируется вместе с летучей золой при ее передаче в шлюзовой бункер и смешивается там, по меньшей мере частично, с вытесняемым газом, так что он содержит некоторое количество неочищенного газа, который через уравнительный трубопровод частично возвращается в газовое пространство фильтра 2 и сборника 5.

Как в случае всех фильтрующих пылеуловителей, в процессе очистки неочищенного газа на фильтрующих элементах образуется слой пыли. Когда он достигает предварительно заданной толщины, определяемой потерей давления, которая увеличивается соответственно толщине слоя на фильтре, путем обратной продувки проводится очистка фильтрующих элементов 4. При этом фильтрующие элементы 4 по отдельности или группами подвергаются воздействию газа 13, 14 для обратной продувки. Этот газ направляется через фильтрующие элементы 4 против направления фильтрования и обеспечивает вместе с соответствующим импульсом отделение слоя пыли на фильтре.

После завершения передачи летучей золы в шлюзовой бункер уравнительный трубопровод 12 и соединительный трубопровод 8 закрываются и отсоединяются от фильтра и сборника. В заполненном шлюзовом бункере 9 давление снижается до более низкого уровня, достаточного для того, чтобы иметь возможность проводить дальнейшие стадии процесса, и расширяющийся при снижении давления газ отводится по трубопроводу 15. Часть газа 15 со сниженным давлением, пройдя через фильтр 17, промежуточно накапливается в буферном резервуаре 21. Остаток расширяющегося при снижении давления газа 20 отводится из установки.

Использование по меньшей мере одного буферного резервуара 21 особенно предпочтительно, так как при этом выходящий из шлюза 9 газ 18 с пониженным давлением может быть использован для частичного повышения давления 19 в шлюзе после опорожнения. Тем самым снижается количество отводимого газа, состоящего из содержащего диоксид углерода газа и компонентов неочищенного газа.

Еще одним преимуществом буферного резервуара является усреднение количества расширяющегося при снижении давления газа. При классическом способе снижения давления в бункере сначала возникает максимальный массовый поток, который по мере снижения давления в бункере становится меньше. Поскольку в подлежащем снижению давления газе, как уже было описано, неизбежно присутствуют небольшие количества компонентов неочищенного газа, подлежащий снижению давления газ должен поступать на дальнейшее использование или утилизацию. На практике газ такого типа чаще всего подается на сжигание. Благодаря буферному резервуару удается постепенно усреднять отводимое количество газа, что делает возможной оптимальную работу установки для сжигания.

Летучая зола из шлюзового бункера 9 передается по трубопроводу 16 для дальнейшего использования. Для этого в области выгрузки шлюзового бункера 9, также как в сборнике 5, находятся устройства 11 для псевдоожижения и разрыхления, которые облегчают передачу летучей золы. Разрыхление и псевдоожижение осуществляются с помощью диоксида углерода 10. После того как шлюзовой бункер опустошен, его давление должно быть снова повышено до уровня давления в фильтрах 2 и сборнике 5 для того, чтобы он мог принять следующую накопленную в сборнике 5 порцию летучей золы. С помощью накопленного в буферном резервуаре 21 газа 19 давление в шлюзовом бункере частично повышается. Повышение давления в шлюзовом бункере до требуемого рабочего давления осуществляется посредством дополнительной подачи диоксида углерода 10, например, через устройства 11 для псевдоожижения и разрыхления шлюзового бункера 9 или через дополнительные подводящие устройства, например такие, какие предусмотрены для подвода накопленного газа 19.

Дальнейшими стадиями процесса, которым подвергается летучая зола, могут быть, например, возвращение в процесс газификации или подготовка к хранению или утилизации. В последнем случае следует позаботиться о том, чтобы неизбежно присутствующие в пустотах слоя летучей золы компоненты неочищенного газа были удалены. Для этого, например, в US 4,838,898 А и US 2007/0084117 А1 описываются способы освобождения выделяющейся из синтез-газа летучей золы в ходе нескольких стадий процесса от остаточных компонентов неочищенного газа.

Пример:

Изэнтальпическое расширение диоксида углерода, как это, например, имеет место в вентилях, редукторах или диафрагмах, имеет следствием в случае диоксида углерода заметное снижение температуры.

Например, если диоксид углерода расширяется из состояния 1 с р1=50 бар и Т1=150°С в состояние 2 с р2=2 бар, то получается температура Т2=126,7°С. При использовании азота при таких же изменениях состояния температура Т2 (N2)=146,4°С. Для того чтобы в данном случае обеспечить температуру в 150°С, диоксид углерода при р1=50 бар должен быть нагрет до примерно 170°С. Если будет задана температура Т1=80°С, то при одинаковом расширении установится температура Т2=40,7°С, которая в случае азота будет составлять T2(N2)=73,6°С.

Вышеприведенный пример выбран из области типичных рабочих параметров, которые возникают при создании давления в шлюзовом бункере.

Примеры показывают, что при использовании диоксида углерода в сравнении с азотом температура используемого диоксида углерода путем подогрева должна адаптироваться к тому, чтобы компенсировать эффект охлаждения при дросселировании. Это необходимо для того, чтобы иметь возможность поддерживать требуемую температуру процесса и не превышать допустимый градиент температуры, например, на фильтрующих элементах и разрыхляющих устройствах.

Согласно изобретению используемый для очистки фильтрующих элементов диоксид углерода или содержащий диоксид углерода газ подогревается так, чтобы после расширения до рабочего давления (фильтра) он имел температуру, которая лежит выше границы двухфазной области. Одновременно диоксид углерода или содержащий диоксид углерода газ после расширения предпочтительно должен иметь температуру, которая лежит выше температуры конденсации компонентов неочищенного газа. Такие же требования действуют в области элементов для псевдоожижения и разрыхления, для обеспечения работы которых диоксид углерода или содержащий диоксид углерода газ должен расширяться. Также подогрев диоксида углерода или содержащего диоксид углерода газа должен осуществляться так, чтобы его температура перед и во время повышения давления в шлюзовом бункере лежала выше границы двухфазной области.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Неочищенный газ

2 Фильтр, пылеуловитель

3 Освобожденный от пыли неочищенный газ

4 Фильтрующие элементы

5 Сборник

6 Трубопровод для подвода CO2 или содержащего СО2 газа

7 Устройство для псевдоожижения

8 Соединительный трубопровод

9 Шлюзовой бункер

10 Трубопровод для подвода CO2 или содержащего CO2 газа

11 Устройство для псевдоожижения

12 Уравнительный трубопровод

13 Трубопровод для подвода газа

14 Трубопровод для обратной продувки

15 Трубопровод расширяющего при снижении давления газа

16 Трубопровод для выгрузки

17 Фильтр расширяющего при снижении давления газа

18 Газ с пониженным давлением

19 Газ, возвращаемый в процесс

20 Газ с пониженным давлением

21 Буферный резервуар

22 Газ с пониженным давлением.

Способ шлюзования скапливающейся пыли из процесса газификации под давлением с использованием пылеуловителя с соотнесенным шлюзовым бункером должен быть выполнен таким образом, что попадание азота в неочищенный газ минимизируется или же полностью предотвращается. При этом последующие химические синтезы по возможности с самого начала следует освободить от примеси азота. В способе это достигнуто тем, что в пылеуловителе размещены фильтрующие элементы, которые подвергают обратной продувке посредством отличающегося от воздуха, содержащего диоксид углерода газа или чистого CO2 газа. Содержащий CO2 газ для обратной продувки используют в шлюзовом бункере для повышения давления и разрыхления пыли. Технический результат, достигаемый при использовании способа по изобретению, заключается в минимизации попадания азота в неочищенный газ. 7 з.п. ф-лы, 1 ил.

1. Способ шлюзования скапливающейся при работе установки пылеудаления для неочищенного газа пыли из процесса газификации под давлением с использованием пылеуловителя по меньшей мере с одним соотнесенным шлюзовым бункером,

отличающийся тем, что

в пылеуловителе (2) размещены фильтрующие элементы (4), которые подвергают обратной продувке посредством отличающегося от воздуха, содержащего диоксид углерода газа или чистого CO2 газа, при этом пылеуловитель (2) и шлюзовой бункер (9) для возврата газа при заполнении шлюзового бункера оперативно соединены друг с другом через уравнительный трубопровод (12),

и что содержащий CO2 газ для обратной продувки используют в шлюзовом бункере для повышения давления и разрыхления пыли, при этом содержащий CO2 газ подводят к месту его использования через подогреваемые снаружи подводящие трубопроводы.

2. Способ по п.1, отличающийся тем, что содержащий CO2 газ для обратной продувки подогревают.

3. Способ по п.1, отличающийся тем, что содержащий CO2 газ для обратной продувки используют для псевдоожижения и разрыхления слоя летучей золы в пылеуловителе.

4. Способ по п.2, отличающийся тем, что содержащий CO2 газ для обратной продувки используют для псевдоожижения и разрыхления слоя летучей золы в пылеуловителе.

5. Способ по п.1, отличающийся тем, что отводимый из шлюзового бункера газ подводят к устройству пылеудаления.

6. Способ по одному из п.п.2-4, отличающийся тем, что отводимый из шлюзового бункера газ подводят к устройству пылеудаления.

7. Способ по п.1, отличающийся тем, что освобожденный от пыли, отобранный из шлюзового бункера газ подводят к промежуточному буферу и по меньшей мере частично используют как газ для осуществления одной из вышеописанных стадий процесса.

8. Способ по одному из п.п.2-4, отличающийся тем, что освобожденный от пыли, отобранный из шлюзового бункера газ подводят к промежуточному буферу и по меньшей мере частично используют как газ для осуществления одной из вышеописанных стадий процесса.

| DE 102007020333 A1, 06.11.2008 | |||

| Фильтр для очистки горячих газов | 1980 |

|

SU946610A1 |

| US 4865627 A,12.09.1989 | |||

| Способ очистки газа от сероводорода | 1989 |

|

SU1720691A1 |

| Устройство для непрерывной перегонки серы | 1929 |

|

SU26700A1 |

| СПОСОБ ПЫЛЕУЛАВЛИВАНИЯ | 2007 |

|

RU2339433C1 |

| 0 |

|

SU88577A1 | |

Авторы

Даты

2014-06-27—Публикация

2010-01-19—Подача