СО

00

О5

СП

00

Изобретение относится к способам подготовки масло- и эмульсионных стоков перед их сжиганием в циклонной топке и может быть использовано в металлургической, машиностроительной и нефтехимической промышленности.

Цель изобретения - сокрашение времени отстаивания, обеспечение возможности извлечения товарных масел, увеличение срока службы ,оборудован1 я за счет исключения образования при сжигании оксидов серы и отложений и исключения расхода топлива на сжигание.

При осуш,ествлении способа, включаю- шем смешение стоков, нагревание, концентрирование путем отстаивания и подачу верхнего слоя на сжигание, перед смешиванием маслостоки очиш,ают от органических компонентов и механических примесей отстаиванием и флотацией с получением маслопро- дуктов, при этом маслопродукты регенерируют с возвратом в производство 10-60% масел, а маслоотходы смешивают с предварительно обработанными путем разложения кислотой эмульсионными стоками, после чего добавляют отработаннь е обезжириваюшие растворы в соотношении 0,1-0,4:1 к объему смеси, смесь концентрируют до содержания горючих компонентов и подают на сжигание без топлива.;

Предлагаемый способ подготовки масло- и эмульсионных стоков способствует разрушению устойчивых эмульгированных и диспергированных систем в исходных стоках, предупреждает образование этих сис тем при их смешивании и добйзлении к смеси отра- ботанных обез)кириг1аю дих растворов; ускоряет расслоение воды И; органических компонентов смеси, что увеличивает производительность установки сжигания; способствует концентрированию в верхнем отслоившемся слое горючих компонентов до концентрации 35-95%, что создает возможность сжигать сконцентрированный слой без добавления основного топлива; обусловливает связывание серы в соединениях, которые не вызывают разрушение футеровки печи и газоходов и коррозию металлического обО1 )удования; дает возможность возвратить в производство годные к использованию масла. Все это обеспечивает при сжигании масло- и эмульсионных стоков снижение энергетических затрат и экономичность способа.

Подготовку стоков к сжиганию проводят следующим образом.

Маслостоки цехов горячей и холодной прокатки металлов по трубопроводам направляют в горизонтальные отстойники для первичной очистки от масел и механических примесей.

Из горизонтальных отстойников воду насосами перекачивают в напорные баки, где происходит ее насыш,ение сжатым воздухом, подаваемым через эжектор, и далее направляют во флотаторы. После флотаторов

очищенную воду насосами подают по трубо- проводам в сборные баки, откуда ее направляют на повторное использование. Осевшие в отстойниках и флотаторах

крупные частицы механических примесей выводятся донными транспортерами в лотки, откуда шламовым транспортером подают в приямки и далее насосами перекачивают в контейнеры и вывозят на алгофабрику или термическое обезвреживание, гд,е во вра шающейся печи путем выжигания масел получают сухую окалину, которую затем отправляют на аглофабрику.

Маслопродукты, содержащие мелкие г механические примеси улавливаемые в отстойниках и флотаторах, скребковыми транспортерами сгребаются в лотки и далее по трубопроводу самотеком поступают в масло- сборные баки, откуда их направляют на установку регенерации. В зависимости от ка- 0 чественного и количественного состава мас- лопродуктов регенерируют 10-60% годных к использованию масел, которые возвращают в прокатные цехи.

Отработанную эмульсию, загрязненную

минеральными маслами и механическими

примесями, а также заэмульгированные промывочные воды цехов холодной прокатки через фильтр грубой очистки сбрасывают в реакторы установки разложения отработанной эмульсии. В качестве реагента, разрушающего эмульсию, применяют концентрированную кислоту. После разложения эмульсии водную часть нейтрализуют известковым молоком или содовым раствором и сбрасывают в горизонтальные отстойники, откуда ее направляют на повторное использование.

Деэмульгированные нефтепродукты, загрязненные мелкими фракциями механических примесей, всплывают на поверхность, а крупные механические примеси оседают на дно.

Маслоотходы после регенерации маслопродуктов и разложения эмульсионных стоков направляют в приемные баки отделения термического обезвреживания. Маслосбор- ные баки имеют паровую рубашку для подогрева обезвреживаемой смеси и оборудованы мешалками. После усреднения перемешиванием к смеси маслоотходоБ добавляют из цеха электролитического и химического обезжиривания отработанные обезжиривающие растворы в соотношении 0,1-0,4; 1 к объему смеси, после чего смесь нагревают при работающих мешалках паром или отходяш.ими от циклоЕ ной топки газами до 70-90°С. Отслоившийся верхний слой с содержанием горючих компонентов 35-95% подают насосами в циклонные топки и сжигают без топлива. Свободную от органических хомпонентов воду из маслосборников сбрасывают через дренажную линию в приямок, откуда ее направляьот в прокатнр е линии для повторного использования.

Тепло дымовых газов утилизируют в котле-утилизаторе для выработки пара или для выжигания масел из маслосодержащих шла- мов во вращающейся печи. Дымовые газы после котла-утилизатора или вращающейся печи подают на газоочистку, где улавливают механические примеси и пылевидные соли, после чего выбрасывают в атмосферу через дымовую трубу.

Расплав солей выводят через щлаковую камеру и используют для приготовления моющих растворов или в химическом производстве.

Регенерируемые масла в количестве 10- 60% по физико-химическим свойствам (вязкость, температура .вспыщки и застывания, Коксуемость, кислотное число и др.) удовлетворяют техническим условиям и нормам ГОСТов на товарные масла. Этот интервал характерен для всей общей массы мас- лопродуктов любого качественного и количественного составов, т. е. из конкретного расхода маслопродуктов можно регенерировать вполне определенное (конкретное) количество масел, которое не выходит за пределы предлагаемого интервала.

Интервал (10-60%) регенерируемых масел определяется количественным соотноще- нием годных масел и продуктов их деструкции (низкомолекулярных углеводородов, кокса, сажи, смол, асфальтенов, карбоидов, карбенов, кислых продуктов типа карбоно- вых кислот, оксикислот и др. органических соединений) в маслоЬродуктах, а также возможности их разделения, т. е. степени отгонки масляных фракций без примесей продуктов деструкции.

Регенерация 10-60% масел из выделившихся маслопродуктов способствует тому, что маслоотходы после регенерации образуют с предварительно обработанными кислотой эмульсионными стоками однородную, не расслаиваю- цуюся систему, готовую для дальнейшей подготовки к сжиганию. При смешивании не подвергавшихся регенерации (10-60% масел) маслопродуктов с предварительно обработанными кислотой эмульсионными стоками образуется неоднородная труднорасслаиваемая система, что ведет к повышению времени отстаивания верхнего слоя и снижению в нем содержания горючих компонентов.

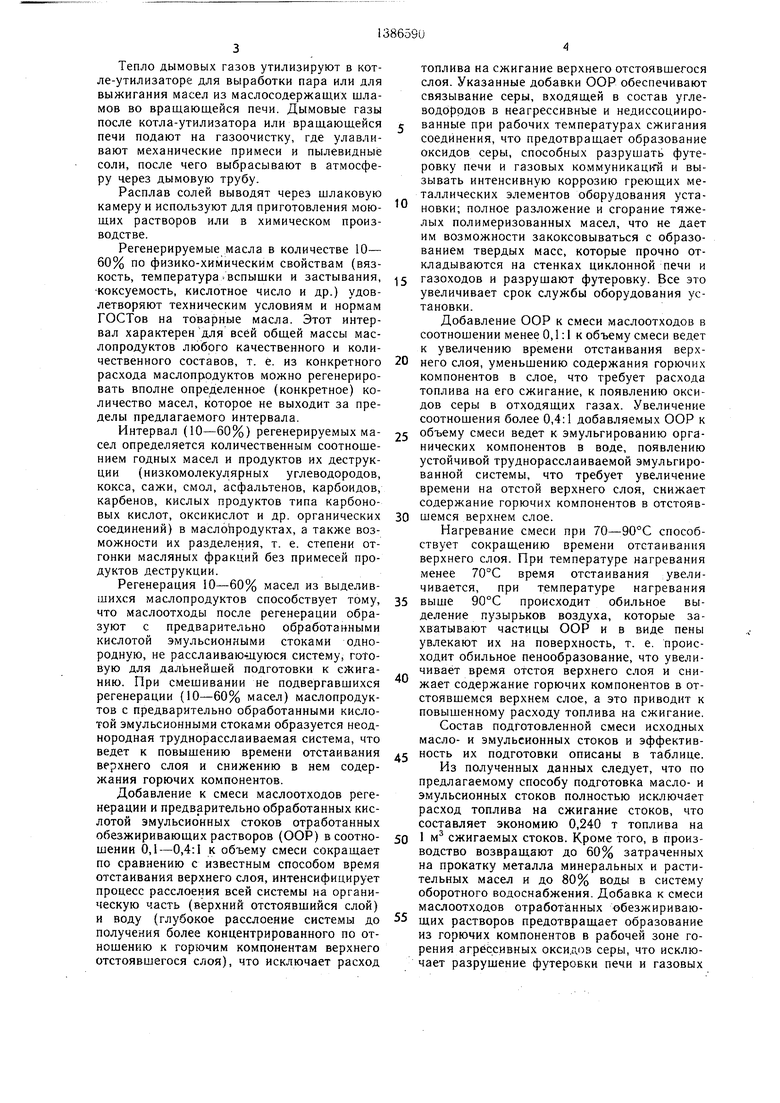

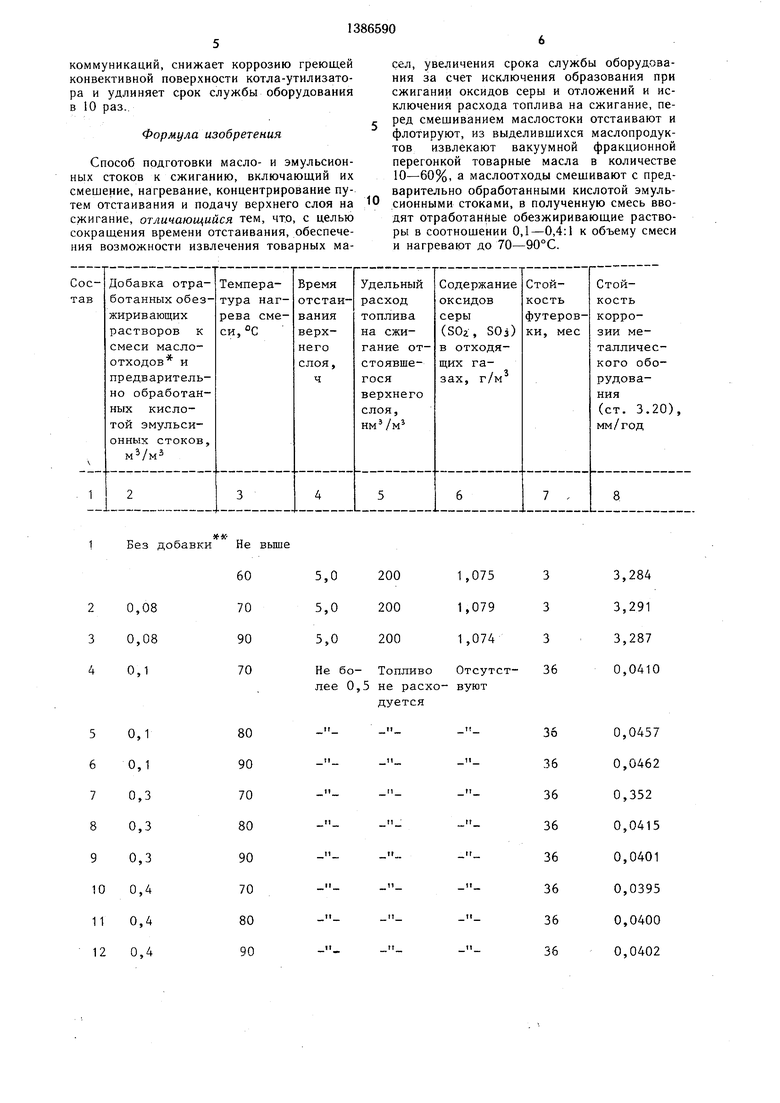

Добавление к смеси маслоотходов регенерации и предварительно обработанных кислотой эмульсионных стоков отработанных обезжиривающих растворов (OOP) в соотношении 0,1-0,4:1 к объему смеси сокращает по сравнению с известным способом время отстаивания верхнего слоя, интенсифицирует процесс расслоения всей системы на органическую часть (верхний отстоявшийся слой) и воду (глубокое расслоение системы до получения более концентрированного по отношению к горючим компонентам верхнего отстоявшегося слоя), что исключает расход

топлива на сжигание верхнего отстоявшегося слоя. Указанные добавки OOP обеспечивают связывание серы, входящей в состав углеводородов в неагрессивные и недиссоциированные при рабочих температурах сжигания соединения, что предотвращает образование оксидов серы, способных разрушать футеровку печи и газовых коммуникаций и вызывать интенсивную коррозию греющих металлических элементов оборудования установки; полное разложение и сгорание тяжелых полимеризованных масел, что не дает им возможности закоксовываться с образованием твердых масс, которые прочно откладываются на стенках циклонной печи и

газоходов и разрушают футеровку. Все это увеличивает срок службы оборудования установки.

Добавление OOP к смеси маслоотходов в соотношении менее 0,1:1 к объему смеси ведет к увеличению времени отстаивания верхнего слоя, уменьшению содержания горючих компонентов в слое, что требует расхода топлива на его сжигание, к появлению оксидов серы в отходящих газах. Увеличение соотнощения более 0,4:1 добавляемых OOP к

объему смеси ведет к эмульгированию органических компонентов в воде, появлению устойчивой труднорасслаиваемой эмульгированной системы, что требует увеличение времени на отстой верхнего слоя, снижает содержание горючих компонентов в отстоявшемся верхнем слое.

Нагревание смеси при 70-90°С способствует сокращению времени отстаивания верхнего слоя. При температуре нагревания менее 70°С время отстаивания увеличивается, при температуре нагревания

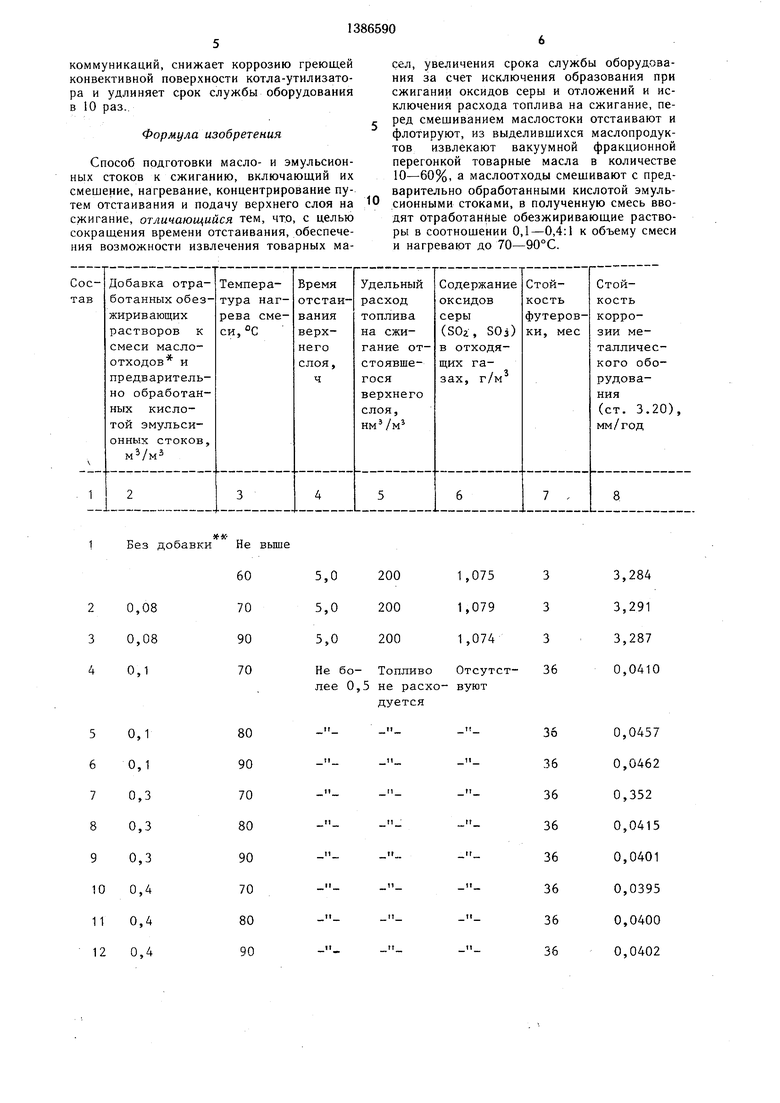

выше 90°С происходит обильное выделение пузырьков воздуха, которые захватывают частицы OOP и в виде пены увлекают их на поверхность, т. е. происходит обильное пенообразование, что увеличивает время отстоя верхнего слоя и снижает содержание горючих компонентов в отстоявшемся верхнем слое, а это приводит к повышенному расходу топлива на сжигание. Состав подготовленной смеси исходных масло- и эмульсионных стоков и эффективность их подготовки описаны в таблице. Из полученных данных следует, что по предлагаемому способу подготовка масло- и эмульсионных стоков полностью исключает расход топлива на сжигание стоков, что составляет экономию 0,240 т топлива на

1 м сжигаемых стоков. Кроме того, в производство возвращают до 60% затраченных на прокатку металла минеральных и растительных масел и до 80% воды в систему оборотного водоснабжения. Добавка к смеси маслоотходов отработанных обезжириваюплих растворов предотвращает образование из горючих компонентов в рабочей зоне горения arpefccHBHbix оксидов серы, что исключает разрушение футеровки печи и газовых

коммуникации, снижает коррозию греющей конвективной поверхности котла-утилизатора и удлиняет срок службы оборудования в 10 раз..

Формула изобретения

Способ подготовки масло- и эмульсионных стоков к сжиганию, включающий их смешение, нагревание, концентрирование путем отстаивания и подачу верхнего слоя на сжигание, отличающийся тем, что, с целью сокращения времени отстаивания, обеспечения возможности извлечения товарных ма

сел, увеличения срока службы оборудования за счет исключения образования при сжигании оксидов серы и отложений и исключения расхода топлива на сжигание, перед смещиванием маслостоки отстаивают и флотируют, из выделивщихся маслопродук- тов извлекают вакуумной фракционной перегонкой товарные масла в количестве 10-60%, а маслоотходы смещивают с предварительно обработанными кислотой эмульсионными стоками, в полученную смесь вводят отработанные обезжиривающие растворы в соотнощении 0,1-0,4:1 к объему смеси и нагревают до 70-90°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ регенерации масла | 1979 |

|

SU899642A1 |

| Способ регенерации маслосодержащих производственных отходов | 1980 |

|

SU979496A1 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО МАСЛА ИЗ ПЕННЫХ МАСЛОСОДЕРЖАЩИХ ПРОИЗВОДСТВЕННЫХ ОТХОДОВ | 1994 |

|

RU2075506C1 |

| Способ подготовки масло- и эмульсионных стоков к сжиганию | 1982 |

|

SU1089054A1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| Способ утилизации маслоокалиносодержащих отходов | 1984 |

|

SU1151768A1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ПРОМЫШЛЕННЫХ СТОКОВ, СОДЕРЖАЩИХ НЕФТЕПРОДУКТЫ И ОРГАНИЧЕСКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2185336C1 |

Изобретение относится к способам обработки сточных вод и может быть использовано в металлургической, машиностроительной и нефтехимической отраслях промышленности при подготовке масло и эмульсионных стоков к сжиганию в циклонной топке. Целью изобретения является сокращение времени отстаивания, обеспечение возможности извлечения товарных масс, увеличение срока службы оборудования за счет исключения образования при сжигании оксидов серы и отложений, а также исключение расхода топлива на сжигание. Для осушествления способа маслостоки и масло- эмульсионные стоки перед смешиванием обрабатывают раздельно. Маслостоки очищают от органических компонентов и механических примесей отстаиванием и флотацией с получением маслопродуктов, при этом 10- 60% маслопродуктов регенерируют с возвратом в производство. Маслоотходы смешивают с разложенными кислотой эмульсионными стоками, в смесь вводят отработанные обезжиривающие растворы при соотношении 0,1 -0,4:1 к объему смеси и нагревают до 70-90°С, затем с содержанием горючих компонентов 35-95% подают на сжигание без топлива. 1 табл. У (/)

Без добавки Не выше

60

0,08 70

0,08 90

0,1 70

лее 0,5 не расхо- вуют дуется

0,0457

0,0462

0,352

0,0415

0,0401

0,0395

0,0400

0,0402

Маслоотходы образуются после регенерации из маслопрол то: 10-60% масел.

По известному способу.

Продолжение таблицы

| Способ подготовки масло- и эмульсионных стоков к сжиганию | 1982 |

|

SU1089054A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-04-07—Публикация

1985-10-08—Подача