Изобретение относится к области переработки углеродсодержащего сырья, в частности к получению восстановительного газа из мелкодисперсных (пылевидных) углеродсодержащих материалов путем газификации углерода воздухом, и может быть использовано в черной и цветной металлургии, энергетике и химии.

Известны способы переработки угольной и торфяной мелочи в кипящем слое, в вихревом потоке или по циклонному способу. Так, известен способ получения восстановительных газов по технологии «Рургаз» (Шиллинг Г.Д., Бонн Б, Краус У. Газификация угля: Горное дело-сырье-энергия / Пер. с нем. - М.: Недра, 1986. 175 с.) [1], (Химические вещества из угля. Пер. с нем. / Под ред. И.В.Калечица - М.: Химия, 1980. С.189 - 190) [2]. В известном способе используются все типы углей с крупностью до 90% <0,6 мм. Подача угля и окислителя производится тангенциально, в закрученном потоке. При осуществлении известного процесса возникают следующие проблемы. Так как материал перерабатывается в одну стадию в одном реакторе, то для получения качественного восстановительного газа необходимо вести процесс при высокой температуре (>1500°C), использовать для дутья кислород, что позволит все образующиеся в результате пиролиза газообразные продукты преобразовать в окись углерода CO и водород H2.

Таким образом, при использовании известного способа возникает необходимость иметь кислородную станцию, что усложняет организацию производства восстановительных газов и увеличивает затраты на получение конечного продукта. Время пребывания материала в циклонном агрегате составляет доли секунды, поэтому для полного завершения реакции газификации необходимо сооружать устройства больших габаритов. Здесь возникают трудности по управлению процессом. Кроме того, циклонные реакторы работают с жидким шлакоудалением, на гарнисаже, следовательно, необходимо водяное охлаждение и использование подогретой воды в системе теплоутилизации предприятия. Все эти технологические и конструктивные проблемы серьезно усложняют реализацию метода, требуют больших капитальных вложений и текущих затрат.

Задача данного изобретения заключается в создании мобильного, экономичного способа получения восстановительных газов из мелкодисперсного углеродсодержащего материала.

Для решения поставленной задачи способ получения восстановительных газов включает подачу материала в циклонный реактор и тангенциальный ввод газового потока, перемещение материала и газов в циклонном реакторе в вихревом потоке и разделение восстановительного газа и зольного остатка. Способ отличается тем, что процесс осуществляется последовательно в две стадии в двух реакторах, в отдельном реакторе отделяют летучие в режиме пиролиза по схеме противотока, пиролизные газы отводят из реактора в отдельную топку, сжигают с остаточным кислородом 0-5%, а образовавшиеся газы подают в реактор и нагревают материал до 500-900°C, нагретый углеродсодержащий материал перегружают во второй реактор, где его обрабатывают потоком воздуха в режиме прямотока, образовавшийся высокотемпературный газ (CO) направляют к потребителю, а зольный остаток выгружают из реактора, причем движение материала в реакторах осуществляют механическим путем.

Сущность изобретения заключается в следующем.

На первой стадии в реакторе из мелкодисперсного материала удаляют летучие, происходит коксование материала. Летучие содержат значительное количество горючих компонентов, пары смолистых соединений. Их отводят в отдельную топку и сжигают с коэффициентом расхода воздуха, близким к единице, чтобы снизить содержание свободного кислорода в продуктах сгорания. Полученный в топке теплоноситель направляют в реактор, и за счет его теплоты проводят удаление летучих и нагрев материала до определенной температуры, которая зависит от свойств конкретного материала, избыточное количество теплоносителя от сжигания летучих отводят по отдельному дымовому тракту. Подачу потока теплоносителя в реактор производят тангенциально с высокой скоростью. Схема теплообмена в реакторе - противоток. Затем нагретый коксовый остаток через шлюзовой затвор загружают во второй реактор, где осуществляют газификацию углерода (вторая стадия), для чего в реактор также вводят тангенциально поток воздушного дутья. Обладающий высокой реакционной способностью нагретый углеродистый материал взаимодействует с кислородом воздуха по реакции

C+0,5O2=CO.

Высокие активность и температура (1300-1400°C) процесса газификации обеспечивают практически полное использование углерода для получения высокотемпературного восстановителя (CO). Восстановительный газ под давлением, которое создается потоком воздуха, отводят и используют для металлизации, а золу выгружают в контейнер. Воздух для дутья нагревают или в отдельном рекуператоре, или в системе охлаждения реакторов.

Таким образом, новый технический результат, достигаемый изобретением, заключается в применении непрерывного процесса переработки мелкодисперсного углеводородного материала с получением углеродсодержащего материала за счет использования тепла продуктов пиролиза и газификации углерода до оксида (CO).

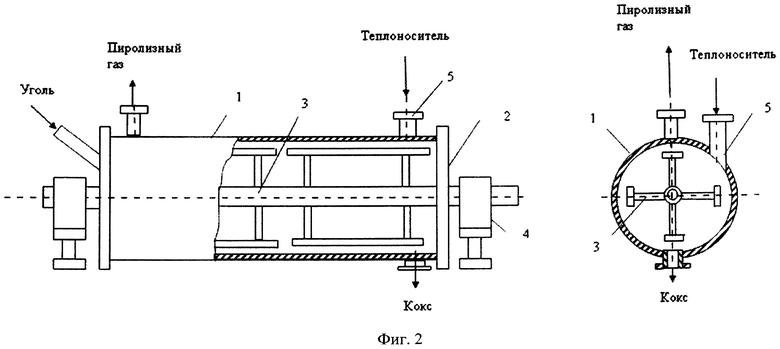

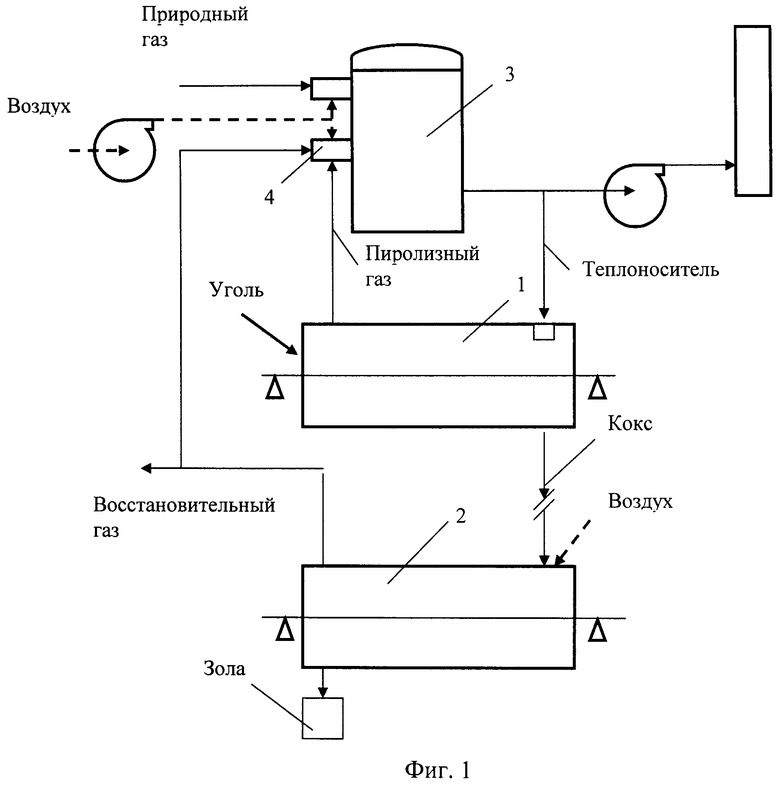

Для реализации заявляемого способа используется устройство, изображенное на фиг.1, 2. Устройство содержит два наклонных реактора 1 и 2, в которых происходит пиролиз (1) и газификация углеродного остатка (2), и топку (3) для сжигания пиролизных газов. Конструкция реакторов показана на фиг.2. Реакторы имеют неподвижный корпус (1), футерованный огнеупорным кирпичом, корпус закрыт торцевыми крышками (2) с отверстиями под вал ротора с сальниковыми уплотнениями. За счет вращения ротора (3), установленного на опорах (4), и наклона реактора происходит перемещение материала. Подвод теплоносителя или воздуха для окисления производят тангенциально, через сопло (5) со скоростью до 100 м/с.

Способ осуществляют следующим образом (см. фиг.1). Уголь фракции 2-0 мм, например кузнецкий слабоспекающийся уголь CC 18-22 влажностью w=6% и зольностью A=10,3% загружают шнековым питателем в реактор (1) и материал перемещается навстречу теплоносителю, поступающему из топки (3), нагревают материал до температуры 800°C. При этой температуре ~90% летучих переходит в пиролизный газ и сжигается в топке (3). Часть теплоносителя направляется на нагрев и пиролиз загруженного угля, остальной объем сбрасывается на трубу. Процесс транспортировки пиролизных газов и продуктов их сгорания с конечным содержанием кислорода не более 5% осуществляют за счет эжекторной установки (4). Из реактора (1) материал через шлюзовые затворы передают в реактор (2). В область подачи материала тангенциально подают воздух. Давление воздуха и, соответственно, давление в реакторе определяют по требованию потребителя восстановительного газа.

За счет теплоты реакции газификации C+0,5O2=CO происходит разогрев реактора. При повышении температуры выше температуры размягчения золы угля в реактор (2) вместе с воздухом подают определенное количество водяного пара.

Время пребывания материала в реакторах по ходу процесса регулируют изменением числа оборотов ротора. Процесс газификации в реакторе (2) осуществляют по схеме прямотока.

Для уменьшения содержания серы в газовой фазе в реактор (2) присаживают известь.

Высокотемпературный восстановительный газ из реактора (2) подают потребителю, например, для металлизации железорудных концентратов, а зольный остаток разгружают в бункер. В случае технологической необходимости часть восстановительного газа направляют в топку. Процесс осуществляют в непрерывном режиме.

Температура нагрева материала в пиролизном реакторе (1) определяется видом исходного сырья: для торфа ~500°C, для бурых углей 600-700°C, для каменных углей - до 900°C. В интервале температур 500-900°C могут использоваться отходы лесопереработки (опил, стружка), а также отходы сельхозпереработки - шелуха подсолнечника, гречихи, измельченная солома и т.п. При необходимости при высокой влажности исходного продукта проводят предварительную сушку.

Высокотемпературные дымовые газы из топки, сбрасываемые на трубу, используют для нагрева воздуха, который подают на газификацию в реактор (2), а часть в топку. Роторы реакторов (1) и (2) охлаждают воздухом.

Изобретение относится к способу получения восстановительных газов. Способ включает газификацию мелкодисперсного пылевидного углеродсодержащего материала в вихревом потоке путем тангенциальной подачи углеродсодержащего материала и газового потока окислителя, перемещение материала и газов в вихревом потоке и разделение восстановительного газа и зольного остатка, при этом газификацию осуществляют последовательно в две стадии в двух реакторах, в отдельном реакторе отделяют летучие в режиме пиролиза по схеме противотока, пиролизные газы отводят из реактора в отдельную топку, сжигают с остаточным кислородом 0-5%, а образовавшиеся газы подают в реактор и нагревают материал до 500-900°С, затем нагретый углеродсодержащий материал перегружают во второй реактор, в котором его обрабатывают потоком воздуха в режиме прямотока, образовавшийся высокотемпературный газ СО направляют к потребителю, а зольный остаток выгружают из реактора, причем движение материала в реакторах осуществляют механическим путем. Обеспечивается непрерывный процесс переработки мелкодисперсного углеводородного материала с получением углеродсодержащего материала за счет использования тепла продуктов пиролиза и газификации углерода до оксида (СО). 2 ил.

Способ получения восстановительных газов, включающий газификацию мелкодисперсного пылевидного углеродсодержащего материала в вихревом потоке путем тангенциальной подачи углеродсодержащего материала и газового потока окислителя, перемещение материала и газов в вихревом потоке и разделение восстановительного газа и зольного остатка, отличающийся тем, что газификацию осуществляют последовательно в две стадии в двух реакторах, в отдельном реакторе отделяют летучие в режиме пиролиза по схеме противотока, пиролизные газы отводят из реактора в отдельную топку, сжигают с остаточным кислородом 0-5%, а образовавшиеся газы подают в реактор и нагревают материал до 500-900°С, затем нагретый углеродсодержащий материал перегружают во второй реактор, в котором его обрабатывают потоком воздуха в режиме прямотока, образовавшийся высокотемпературный газ СО направляют к потребителю, а зольный остаток выгружают из реактора, причем перемещение материала в реакторах осуществляют механическим путем.

| Шиллинг Г.Д | |||

| и др | |||

| Газификация угля | |||

| Горное дело-сырье-энергия | |||

| - М.: Недра, 1986, с.175 | |||

| Способ газификации твердого топлива с различной величиной зерен и устройство для его осуществления | 1977 |

|

SU959632A3 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293108C1 |

| Устройство для подключения конденсаторов к тяговой сети переменного тока | 2018 |

|

RU2699763C1 |

Авторы

Даты

2012-12-27—Публикация

2011-06-20—Подача