ел

ч1

о:

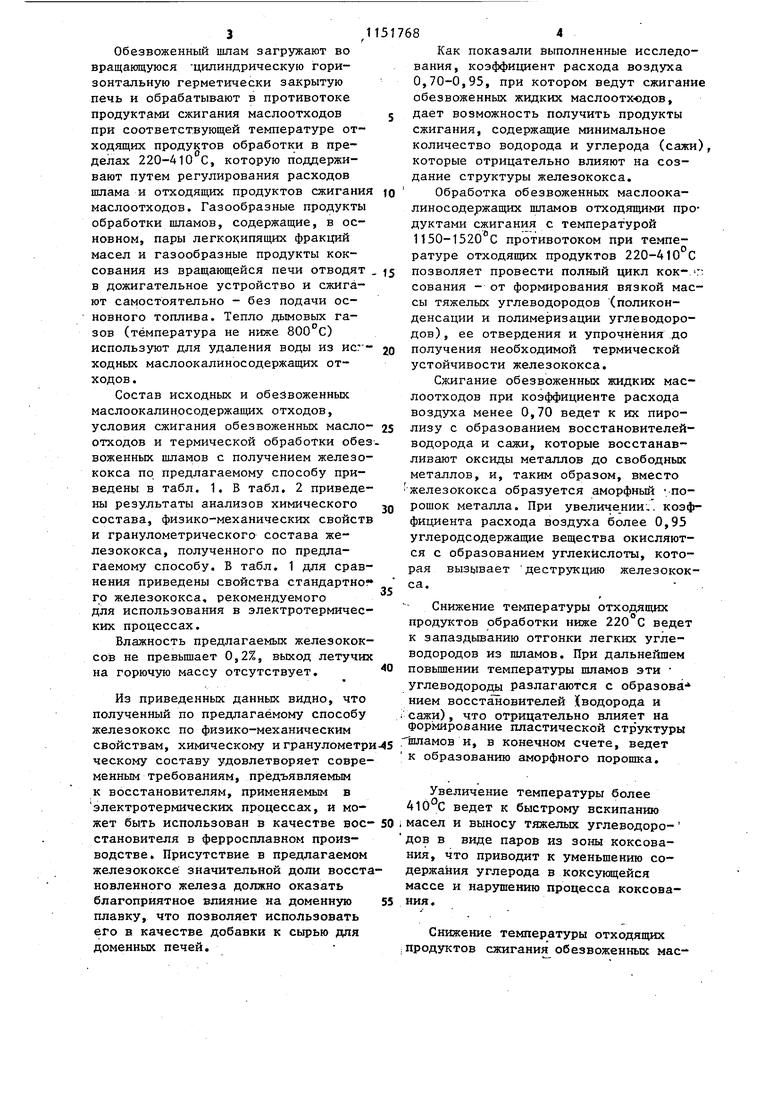

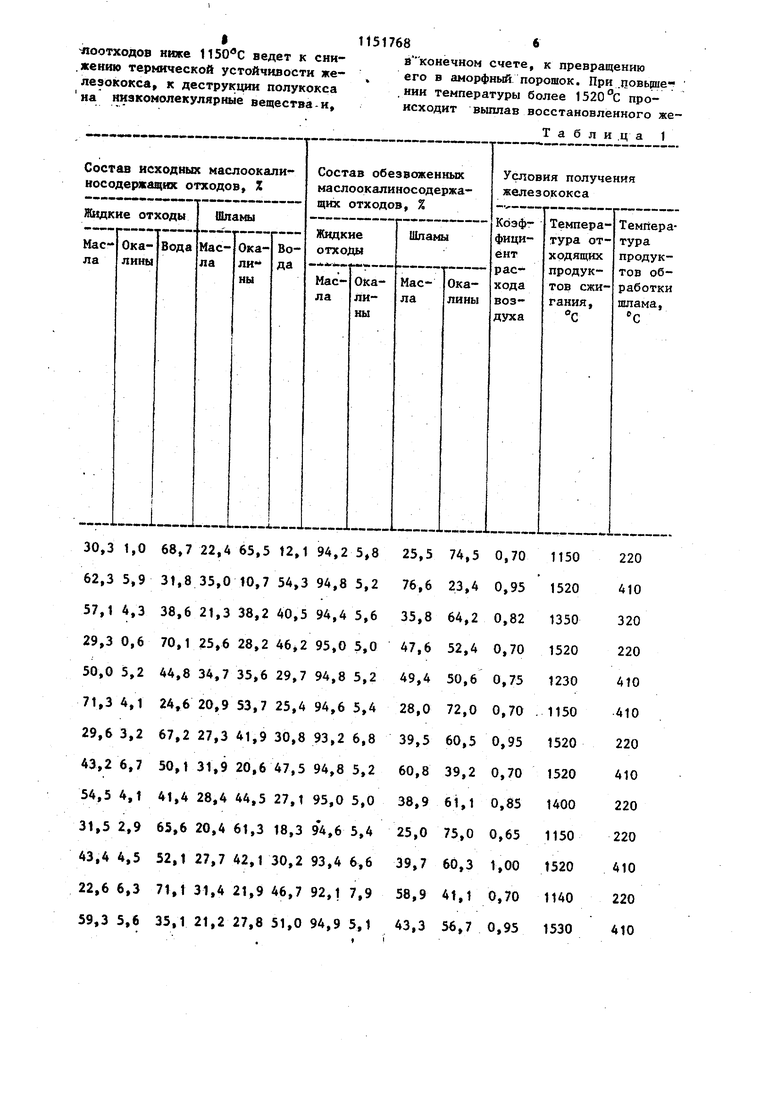

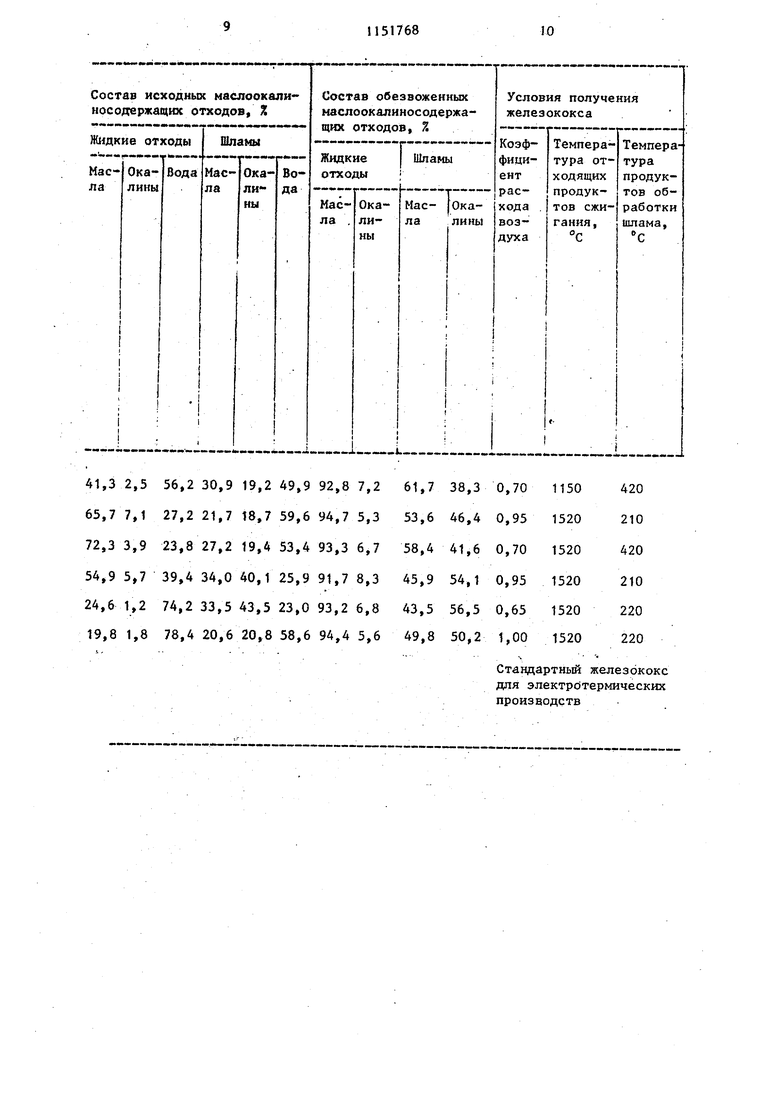

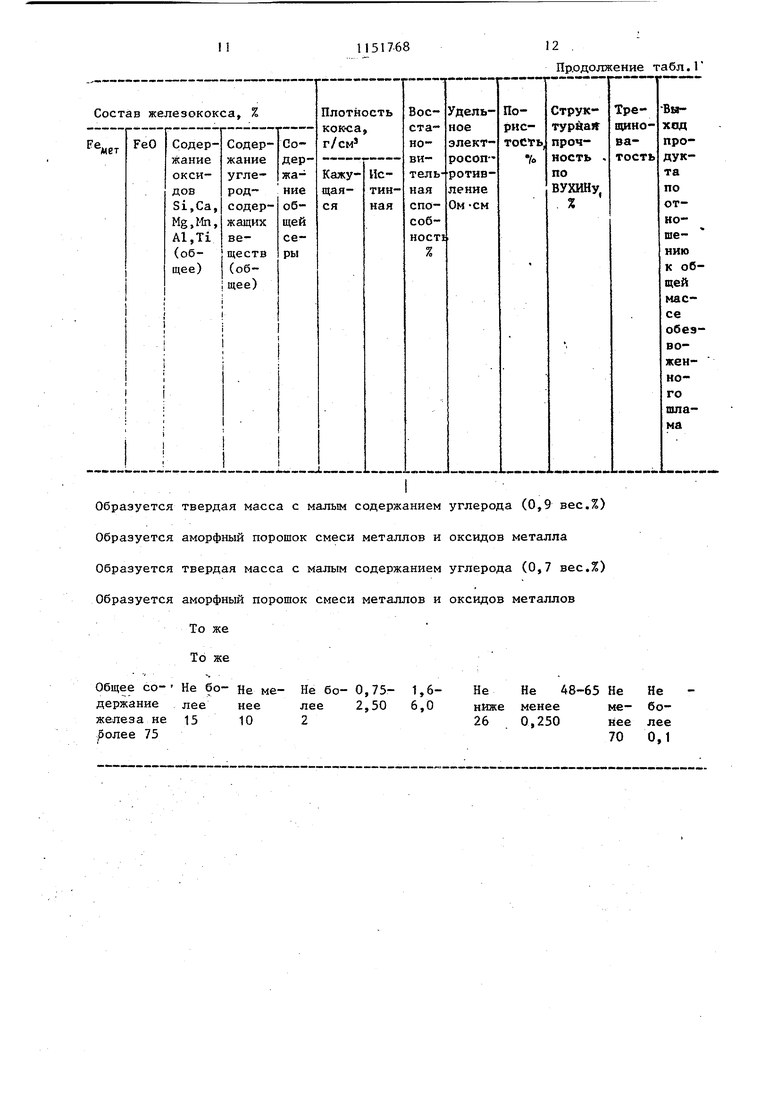

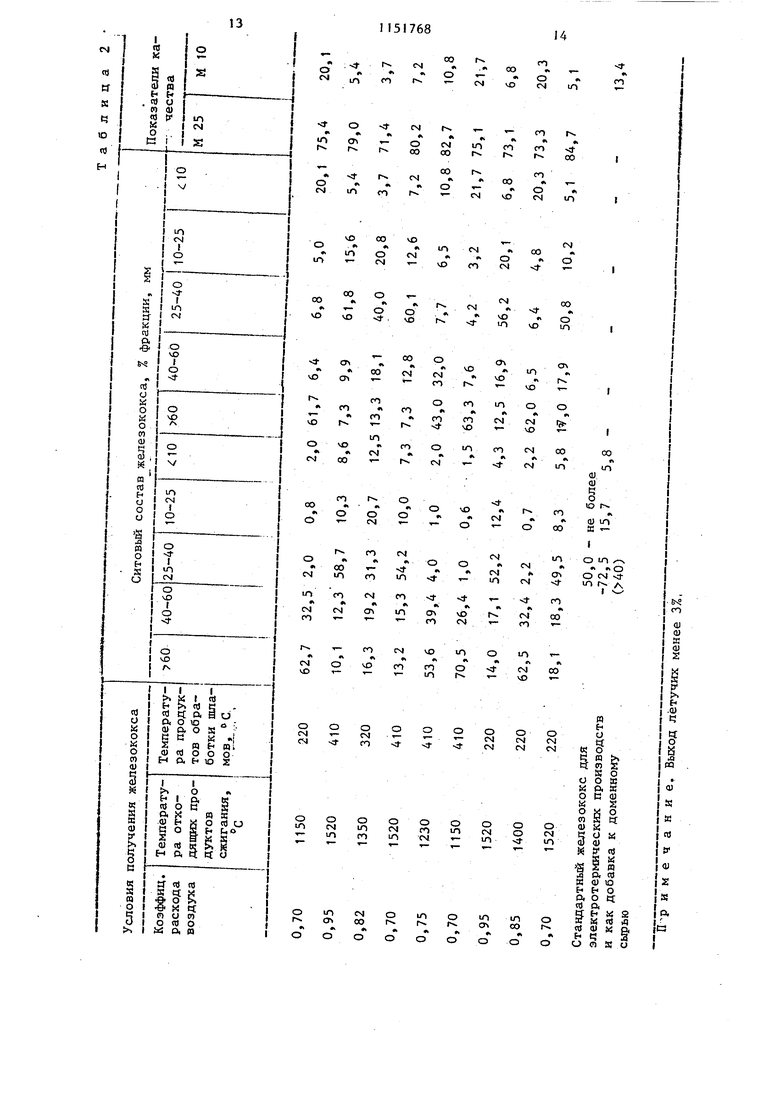

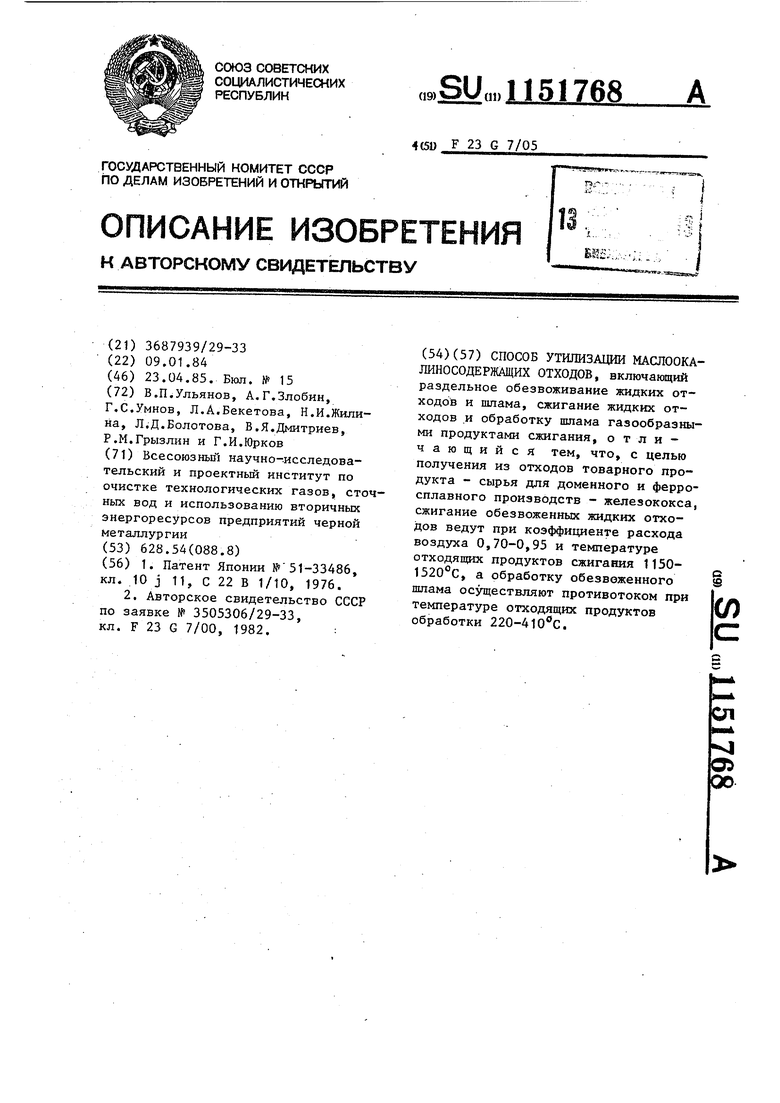

00 i Изобретение относится к утилизации отходов, содержащих воду, масла и оксиды :железа и других металлов (например, окалину), металлургического и машиностроительного производств путем термической обработки и может быть использовано в доменном и ферросплавном производствах. Известен способ утилизации масло окалиносодержащих отходов при добавлении их к аглошихте с последую.1цей термической обработкой шихты во вращающейся печи. При этом масла отходов переходят в газовую фазу и их используют как добавочное топливо 1, Однако данный способ характеризуется недостаточно эффективным использованием масел. Наиболее близким по технической сущности и . достигаемому эффекту/ к изобретению является способ утилизации маслоокалиносодержащих отходов, которьй заключается в том, что жидкие маслоотходы обезвоживают до содерлсания в них горючих компонентов 30-95% с последующим их сжигани ем при коэффициенте расхода воздуха 0,35-0,65 и температуре отходящих продуктов сжигания 950-1100 С, обез воженные маслоокалиносодержащие шламы обрабатывают продуктами сжига ния маслоотходов, газообразные прод ты после восстановления оксидов металлов отводят и сжигают без подачи топлива, а тепло дымовых газов используют для обезвоживания маслоотходов 2 1. Полученный в результате осуществле 1ия способа железный порошок пре назначен для использования в порошковой металлургии. Недостатком известного способа является узкая область применения: он не позволяет получить сырье для доменного и ферросплавного производств. Цель изобретения - получение из отходов товарного продукта -сырья для -доменного и ферросплавного производств - железококса и расширение области применения способа. Поставленная цель достигается тем, что согласно способу yтшшзaцiш маслоокалииосодержащих отходов, вкл чающему раздельное обезвоживание жи ких отходов и шлама, сжигание жидки 82 отходов и обработку шлама газообразными продуктами сжигания, сжигание обезвоженных жидких отходов ведут при коэффициенте расхода воздуха 0,70-0,95 и температуре отходящих продуктов сжигания 1150-1520 0, а обработку обезвоженного шлама осуществляют противотоком при температуре отходящих, продуктов обработки . 220-410°С, Выполняют исследования влияния режимных параметров на процесс: температуры отходящих продуктов сжига-L. ния на различных стадиях и коэффициента расхода воздуха. Исследованиям подвергают маслоокалиносодержащие отходы следующего состава. ЛСидкие маслоотходы, %: Окалина 0,1-10 Маслоокалиносодержащие шлаг-гы, %; Вода10-60 Масла5-35 Окалина10-70 Способ осуществляется следующим образом. Жидкие маслоотходы и шлам из вторичных отстойников сточных вод горячей прокатки металлов Загружают в два отдельные бака, нагревают при атмосферном давлении до и вьщерживают до прекращения интенсивного вьщеления паров воды,, после чего температуру поднимают до 120с и продукты вьщерживают до полного прекращения выделения пара. Обезвоженные жидкие маслоотходы подают в циклонную печь, куда одновременно вводят воздух, зажигают пилотную горелку (топливо-природный газ)и поджигают распьшенные маслоотходы, Изменение температуры отходящих продуктов сжигания маслоотходов s пределах 1150-1520 0 при ойределенгг ном значении коэффициента расхода воздуха 0,70-0,95 ведут путем одновременного увеличения или снижения расходов воздуха, маслоотходов и природного газа. 3, Обезвоженный шлам загружают во вращающуюся -цилиндрическую горизонтальную герметически закрытую печь и обрабатывают в противотоке продуктами сжигания маслоотходов при соответствующей температуре отходящих продуктов обработки в пределах 220-410 с, которую поддерживают путем регулирования расходов шлама и отходящих продуктов сжигани маслоотходов. Газообразные продукты обработки шламов, содержащие, в основном, пары легкокипящих фракций масел и газообразные продукты коксования из вращающейся печи отводят в дожигательное устройство и сжигают самостоятельно - без подачи основного топлива. Тепло дымовых газов (температура не ниже 800 С) используют для удаления воды из исг ходных маслоокалиносодержащих отходов . Состав исходных и обезвоженных маслоокалиносодержащих отходов, условия сжигания обезвоженных масло отходов и термической обработки обе воженных шламов с получением железо кокса по предлагаемому способу приведены в табл. 1. В табл. 2 приведе ны результаты анализов химического состава, физико-механических свойст и гранулометрического состава желез ококса, полученного по предлагаемому способу. В табл. 1 для срав нения приведены свойства стандартно го железококса, рекомендуемого для использования в электротермичес ких процессах. Влажность предлагаемых железокок сов не превышает 0,2%, выход летучих на горючую массу отсутствует. Из приведенных данных видно, что полученный по предлагаемому способу железококс по физико-механическим свойствам, химическому игранулометр ческому составу удовлетворяет совре менным требованиям, предъявляемым к восстановителям, применяемым в электротермических процессах, и может быть использован в качестве вое становителя в ферросплавном производстве. Присутствие в предлагаемом железококсе значительной доли восст новленного железа должно оказать благоприятное влияние на доменную плавку, что позволяет использовать его в качестве добавки к сырью для доменных печей. 84 Как показали выполненные исследования, коэффициент расхода воздуха 0,70-0,95, при котором ведут сжигание обезвоженных жидких маслоотходов, дает возможность получить продукты сжигания, содержащие минимальное количество водорода и углерода (сажи), которые отрицательно влияют на создание структуры железококса. Обработка обезвоженных маслоокалиносодержащих шламов отходящими продуктами сжигания с температурой 1150-1520 С противотоком при температуре отходящих продуктов 220-410 С позволяет провести полный цикл кок- ссования - от формирования вязкой массы тяжелых углеводородов (поликонденсации и полимеризации углеводородов), ее отвердения и упрочнения до получения необходимой термической устойчивости железококса. Сжигание обезвоженных жидких маслоотходов при коэффициенте расхода воздуха менее 0,70 ведет к их пиролизу с образованием восстановителейводорода и сажи, которые восстанавливают оксиды метсшлов до свободных металлов, и, таким образом, вместо железококса образуется аморфный -порошок металла. При увеличении:., коэффициента расхода воздуха более 0,95 углеродсодержащие вещества окисляются с образованием углекислоты, которая вызывает деструкцию железококса. . Снижение температуры отходящих продуктов обработки ниже 220 С ведет к запаздыванию отгонки легких углеводородов из шламов. При дальнейшем повьщ1ении температуры шламов эти углеводороды разлагаются с образова нием восстановителей {водорода и сажи), что отрицательно влияет на формирование пластической структуры шламов и, в конечном счете, ведет к образованию аморфного порошка. Увеличение температуры более 410 С ведет к быстрому вскипанию асел и выносу тяжелых углеводороов в виде паров из зоны коксоваия, что приводит к уменьшению соержа 1ия углерода в коксующейся ассе и нарушению процесса коксоваия . Снижение температуры отходящих родуктов сжигания обезвоженных маелоотходов ниже ведет к сни.жекию термической устойчивости железококса, к деструкции полукокса на ниэкомолекуляр1ше вещества-и.

1151768

в конечном счете, к превращению его в аморфный порошок. При .повьвие,НИИ температуры более происходит вьтлав восстановленного жеТ а б л и .ц а 1 7 леза из пор железококса, что приводйт к возникновению больших пустот и нарушению его структуры (увеличению числа трещин) . 11517688 Использование изобретения позволяет получить из отходов товарный продукт -сырье для доменного иферросплавного производств - железококс .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| Способ утилизации маслоокалиносодержащих отходов | 1987 |

|

SU1502905A1 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО ПРОДУКТА ИЗ РАЗДЕЛЕННЫХ ВОДОМАСЛООКАЛИНОСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2520617C1 |

| Способ утилизации нефтяных отходов | 1990 |

|

SU1767292A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 1996 |

|

RU2116570C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2269580C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

СПОСОБ УТИЛИЗАЦИИ МАСЛООКАЛИНОСОДЕРЖАЩИХ ОТХОДОВ, включающий раздельное обезвоживание жидких отходов и шлама, сжигание жидких отходов .и обработку шлама газообразными продуктами сжигания, отличающийся тем, что, с целью получения из отходов товарного продукта - сырья для доменного и ферросплавного производств - железококса, сжигание обезвоженных жидких отходов ведут при коэффициенте расхода воздуха 0,70-0,95 и температуре отходящих продуктов сжигания 1150i 1520 С, а обработку обезвоженного шлама осуществляют противотоком при (Л температуре отходящих продуктов обработки 220-4 .

27,151,1 3,4 18,2 0,7 69,8 30,447,6 3.218,4 29.338,0 2.330,2 27,731,5 1.738,9 30,651,0 3.8U,4 28.444,4 2.924,1 27,327,9 1,9 42,5 27,945,8 2,7 23,3 Образуется iаморфный поро То же То же Образуется твердая масса более 2,0)

0,020 91,3 0,005 78,2

Не 06-78,8

наруж.

Не об-75,3

наруж.

0,005 83,1

0,023 89,6 0,015 86,8 0,003 76,4 0,015 86,1

составляет 0,20 2,175,56 78,61,710 63,7 86,7 0,300,802,1033,16,53755,3 88,3 0,36 2,155,49 78,41,704 62,4, 86,4 0,25 1,864,74 67,11,460 51,7 83,9 0,201,624,1361,01,27258,0 87,1 0,2 2,185,70 81,91,781 63,5 86,4 0,4 1,745,1272,41,57461,4 87,4 0,4 2,023,18 73,21,593 34.5 88,1 0,3 1,313,8754,71,19161,5 87,3 шок смеси металлов « оксндов металлов нарушенной структурой (трещиноватость

Стандартньй железЬкокс для электрбтермических производств Образуется твердая масса с малым содержанием Образуется аморфный порошок смеси металлов и Образуется твердая масса с малым содержанием Образуется аморфный порошок смеси металлов и Общее со-Не бо- Не ме-Не бо- 0,75-1,6держаниелее неелее 2,506,0 железа не15 102 ,олее 75

Продолжение табл.1 углерода (0,9 вес.%) оксидов металла углерода (0,7 вес.%) оксидов металлов НеНе 48-65 НеНе нижеменее ме-бо260,250 неелее 700,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3505306/29-33, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-23—Публикация

1984-01-09—Подача