Предлагаемый способ относится к машиностроению и может быть использован при получении пористых отливок.

Известны различные способы получения пористых отливок пропиткой сыпучего водорастворимого материала.

Способ получения пористых отливок под действием гидростатических сил (А.И. Ковтунов, Д.А. Семистеннов, Ю.Ю. Хохлов, Т.В. Чермашенцева. Тепловые условия формирования пеноалюминия фильтрацией через водорастворимые соли. // Литейщик России. 2011. №6. С.43-45), согласно которому осуществляют заливку расплава в предварительно нагретую металлическую форму с нагретым наполнителем. Пропитка наполнителя осуществляется под действием гидростатических сил.

Недостатком способа является невозможность получения отливок с мелкоячеистой структурой (диаметр пор получается больше 4 мм) и большими размерами.

Способ получения пористых отливок (Патент Японии №60-184651, кл. С22С 1/08, 1985) предусматривает те же операции, но пропитка осуществляется вакуумированием. Однако давление газа при вакуумировании в наполнителе быстро падает и расплав захватывает воздух под различным давлением, что приводит к разноплотности пористых отливок.

Из известных наиболее близким по технической сущности является «Способ получения пористых отливок» (Патент России №2256530 С1, кл. B22D 25/00, 2005), согласно которому нагретый наполнитель засыпают в нагретую форму слоями, сначала более крупной фракции, затем более мелкой. На поверхность наполнителя заливают расплав. Пропитка наполнителя расплавом осуществляется вакуумированием через донную часть формы. После затвердевания отливки механической обработкой удаляется участок, заполненный мелкодисперсной фракцией. Наполнитель из отливки удаляется растворением в воде.

Однако этот способ позволяет получать только мелкие отливки из-за сложности пропитки расплавом наполнителя при вакуумировании, сложности удаления наполнителя из отливки, а также необходимости механической обработки и удаления части отливки, заполненной мелкодисперсным наполнителем. Кроме того, механическая операция по удалению части отливки снижает эффективность способа.

Техническим результатом предлагаемого способа является упрощение и снижение трудоемкости создания пористых отливок с заданной величиной пор, исключение из технологии получения механической обработки, расширение возможности изготовления отливок по номенклатуре, а также больших размеров с мелкими порами.

Сущность предлагаемого способа заключается в том, что предварительно нагретый наполнитель пропитывается расплавом в литейной форме с последующей экстракцией наполнителя.

Согласно предлагаемому изобретению нагретая монофракция наполнителя засыпается в нагретую металлическую форму, затем осуществляется пропитка наполнителя расплавом под действием центробежных сил. После охлаждения отливка извлекается из формы. Наполнитель вымывается из вибрирующей отливки проточной водой.

Такое сочетание новых признаков с известными позволяет снизить трудоемкость и упростить технологию получения пористых отливок с заданной величиной пор и расширяет их номенклатуру и размеры.

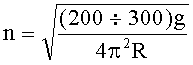

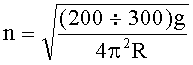

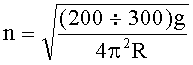

Способ осуществляется следующим образом. Вначале монофракция водорастворимого наполнителя нагревается в печи до (1,0÷1,3)tпл (tпл - температура плавления заливаемого металла) и засыпается в нагретую до (1,0÷1,3)tпл металлическую форму, установленную на центробежную машину. После заливки металла с температурой выше tпл на 100÷150°C осуществляется пропитка наполнителя расплавом под действием центробежных сил. Частота вращения формы определяется по формуле

После охлаждения отливки она извлекается из формы, и наполнитель вымывается из нее проточной водой. При этом отливка подвергается вибрации с частотой 20000-30000 Гц. Ультразвуковые колебания отливки способствуют лучшему удалению наполнителя из отливки, особенно когда используется мелкая фракция наполнителя, а размеры отливки велики.

Способ позволяет использовать для получения пористых отливок очень мелкую фракцию наполнителя до 0,1 мм и мельче, так как создаваемые центробежные силы позволяют осуществить пропитку наполнителя, преодолевая капиллярное давление несмачиваемого слоя сыпучего наполнителя.

Для пропитки наполнителя можно использовать центробежные литейные машины как с горизонтальной, так и вертикальной осью вращения. В первом случае изготавливают преимущественно отливки тел вращения, во втором - отливки различной конфигурации относительно небольших размеров.

Пример

Изготавливали пористые отливки, использующиеся в качестве рабочего элемента фильтра масляного насоса.

Отливки имели форму цилиндров высотой 20 мм и диаметром 50 мм. Отливки предназначались для фильтра масляного насоса и использовались для тонкой очистки масла.

Отдельно металлическую литейную форму и наполнитель (поваренную соль) с фракцией 0,1-0,16 мм нагревали в камерной электропечи сопротивления СНОЛ до температуры 600°C. Затем наполнитель засыпали в форму и устанавливали ее на центробежную машину. Для получения отливок использовалась центробежная машина с вертикальной осью вращения, причем частота вращения литейных форм на ней могла изменяться, а формы можно было размещать на различном фиксированном расстоянии от центра вращения. Радиус вращения формы составлял 125 мм.

После этого на поверхность засыпки наполнителя заливали предварительно расплавленный и перегретый до температуры 680°C алюминиевый сплав АК12. Плавку металла производили в электропечи сопротивления модели СШОЛ.

Затем вращающиеся части установки закрывали защитной крышкой, и центробежная машина приводилась в действие. В течение 3-5 минут работы центробежной машины происходила пропитка наполнителя расплавом под действием центробежных сил и охлаждение отливки. Частота вращения отливки 22 с-1.

Затем отливку извлекали из формы, и наполнитель вымывали из нее проточной водой. В это время отливка подвергалась воздействию вибрации с частотой 25000 Гц.

Предлагаемый способ обеспечивает технический эффект и может быть осуществлен с помощью известных в технике средств.

Источинки информации

1. А.И. Ковтунов, Д.А. Семистеннов, Ю.Ю. Хохлов, Т.В. Чермашенцева. Тепловые условия формирования неноалюминия фильтрацией через водорастворимые соли. // Литейщик России. 2011. №6. С.43-45.

2. Патент Японии №60-184651, кл. С22C 1/08, 1985.

3. Патент России №2256530 C1, кл. В22D 25/00, 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2004 |

|

RU2256530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2005 |

|

RU2299112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2016 |

|

RU2637442C1 |

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2016 |

|

RU2626518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2014 |

|

RU2557855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 1987 |

|

SU1814247A1 |

| ГРАНУЛЫ ПЕНОПОЛИСТИРОЛА С УПРОЧНЯЮЩЕЙ ОБОЛОЧКОЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2542302C2 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления (варианты) | 2024 |

|

RU2826115C1 |

Изобретение относится к литейному производству. Водорастворимый наполнитель нагревают в печи и засыпают в нагретую металлическую форму. После заливки металла в форму осуществляется пропитка наполнителя расплавом под действием центробежных сил. Частота вращения формы определяется по формуле

Способ получения пористых отливок, включающий засыпку нагретой монофракции наполнителя в нагретую металлическую форму, пропитку нагретого наполнителя расплавом в литейной форме и последующее растворение наполнителя, отличающийся тем, что пропитку наполнителя расплавом осуществляют под действием центробежных сил, при этом частоту вращения формы определяют по формуле:

, с-1,

, с-1,

где R - радиус вращения отливки, м;

g - ускорение свободного падения, м/с2,

после охлаждения отливку извлекают из формы, а растворение наполнителя осуществляют с помощью проточной воды и приложенных к отливке ультразвуковых колебаний.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2004 |

|

RU2256530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2005 |

|

RU2299112C1 |

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2014-06-27—Публикация

2013-04-23—Подача