Изобретение относится к технологии получения пористых проницаемых металлов и может быть использовано в химической, газодобывающей, нефтехимической, машиностроительной, автомобильной промышленности для получения материалов, предназначенных для разделения сред фильтрованием, снижения уровня шума и т.п.

Известно устройство, выполненное в виде глушителя шума газовых струй и содержащее цилиндрический корпус с впускной передней и торцевой крышками, в котором установлен трубчатый проницаемый пневмоэлемент в виде полого цилиндра, образующий с корпусом кольцевую полость, последняя заполнена звукопоглощающим наполнителем, пневмоэлемент установлен между пружинами [Патент РФ 2151889, MПК F 01 N l/10, 1996 г.].

Известное устройство позволяет снизить шум газовой струи, однако, не может быть использовано при работах в условиях повышенных давлений и температур, т. к. представляет собой сложную сборную конструкцию, а материал изготовления имеет низкий ресурс работы.

Известно устройство для снижения уровня шума, содержащее корпус, внутри которого размещен реактор с решетками, решетки выполнены из пористого металла толщиной 2-20 мм со сквозными порами диаметром 0,5-5,0 мм, при этом диаметр пор каждой последующей решетки меньше, чем предыдущей, реактор может быть заключен в кожух из пористого металла толщиной 2-4 мм [Патент РФ 2107170, МПК F 01 N 1/10, 1998 г.].

Известное устройство позволяет улучшить эксплуатационные характеристики изделия и повысить экологическую чистоту ДВС, однако, достигаемые при этом количественные показатели недостаточно эффективны, что обусловлено наличием в известном устройстве пористого металла с большим размером сквозных пор (диаметром 0,5-5,0 мм) и сборной конструкцией изделия, что снижает ресурс работы и не позволяет эффективно использовать это изделие в условиях повышенного давления и механических нагрузок.

Для расширения технологических возможностей проницаемого металла известен ряд приемов формирования его пористой структуры. Так, например, известен способ получения пористой структуры металлов, включающий заливку расплава алюминия в засыпку порообразователя, в качестве которого использованы гранулы хлорида натрия диаметром 2-3 мм, заливку расплава осуществляют под действием собственного гидростатического давления расплава с последующей кристаллизацией расплава и вымыванием порообразователя [Патент US 3236706, МПК С 22 С 1/08, 1966 г., Патент US 3138856, МПК С 22 С 1/08, 1964 г.].

Известный способ не нашел широкого практического применения, т.к. физико-механические показатели изделий, в частности механическая прочность и проницаемость получаемых отливок, не позволили эффективно их использовать.

Известен также способ формирования пористой части отливки, включающий заливку расплава алюминия и алюминиевых сплавов в предварительно спеченный в металлических формах порообразователь, кристаллизацию расплава путем охлаждения с последующим удалением порообразователя вымыванием [Заявка JP 60-159136, С 22 С 1/08, 1985 г. Заявка JP 1-60-184651, С 22 С 1/08, 1985 г.] .

Известный способ позволяет сформировать соляной каркас порообразователя определенной структуры, что обеспечивает улучшение показателей проницаемости получаемой отливки, однако, промышленное его использование является проблемным из-за трудоемкости производственного цикла и использования повышенных давлений при формировании соляного каркаса.

Известны способы получения пористых отливок, разработанные уральскими учеными. Так, например, известен способ получения пористых отливок, включающий заполнение литейной формы уплотненным и нагретым наполнителем, вакуумирование его с последующей подачей жидкого металла под определенным давлением, определяемым по эмпирической формуле [Патент RU 1814247, B 22 D 25/00, B 22 D 27/00, С 21 С 1/08, 1995 г.].

Известные способы получения пористых литых материалов не нашли практического применения. Это можно объяснить тем, что при использовании известных способов трудно добиться требуемой проницаемости готовой отливки, обеспечивающей высокую фильтрующую способность изделия, изготовленного из полученной отливки.

В целом вышеописанные способы позволяют получить пористые проницаемые металлы, однако, технологические параметры процесса не обеспечивают возможности получения качественных отливок, т.е. их литейные свойства можно охарактеризовать как неудовлетворительные из-за образования сплошностей, усадочных раковин и неравномерной пропитки порообразователя. Это приводит к невысокому выходу годного продукта, а получаемые отливки имеют неоднородные свойства - механическая прочность, проницаемость. Все вышеизложенное позволяет утверждать, что получить неразъемное соединение пористой и цельнометаллической частей изделия с использованием известных способов является проблемной задачей, т.к. низкая механическая прочность проницаемой отливки затрудняет формирование узла крепления на пористой ее части, при этом широко известно, что с увеличением пористости и проницаемости изделия уменьшается его механическая прочность.

Задачей настоящего изобретения является получение пористого изделия, обладающего высокой проницаемостью, устойчивого к механическим и температурным воздействиям с возможностью его регенерации, при одновременном упрощении конструкции и расширении функциональных возможностей изделия.

Поставленная задача решается тем, что, в отличие от известного устройства, пористое изделие состоит из рабочей части, выполненной из пористого цветного металла или его сплава, и цельнометаллической части, выполненной в виде узла крепления и неразъемно соединенной с рабочей частью методом литья металла в форму в условиях создания градиента давления. В отличие от известного, в предлагаемом способе слой порообразователя формируют высотой, соответствующей высоте пористой металлической части изделия, заливку расплава ведут в количестве, обеспечивающем пропитку слоя порообразователя и формирование цельнометаллической части изделия, в условиях градиента давления величиной от 0,2 атм, при этом цельнометаллическую часть механически обрабатывают для формирования узла крепления изделия.

Заявляемое пористое изделие с цельнометаллической частью выполнено в виде бескаркасной неразъемной детали, содержащей рабочую часть и узел крепления, рабочая часть выполнена из пористого цветного металла, а узел крепления выполнен цельнометаллическим и неразъемно соединен с рабочей частью, рабочая часть выполнена методом литья части металлического расплава в условиях создания градиента давления в литейную форму, содержащую предварительно подогретый слой порообразователя, высота которого меньше высоты литейной формы и соответствует высоте рабочей части изделия, цельнометаллическая часть изделия выполнена литьем остальной части металлического расплава в ту же литейную форму на высоту, соответствующую высоте узла крепления, неразъемное соединение выполнено кристаллизацией полученной отливки в литейной форме, а пористость изделия сформирована удалением порообразующего наполнителя из тела отливки после ее кристаллизации и механической обработки, цельнометаллическая часть выполнена с возможностью формирования резьбового или фланцевого узла крепления механической обработкой.

Способ получения пористого изделия с цельнометаллической частью включает предварительный подогрев порообразующего наполнителя до температуры, не превышающей температуру плавления металла, в качестве порообразующего наполнителя используют неорганические водорастворимые соли с температурой плавления выше температуры плавления металла и размером частиц 0,01-5,0 мм, порообразующий наполнитель засыпают в литейную форму на высоту, соответствующую высоте пористой части изделия, и формируют слой порообразователя уплотнением, заливку предварительно расплавленного цветного металла или его сплава ведут в условиях создания градиента давления от 0,2 атм в количестве, обеспечивающем пропитку порообразующего наполнителя, формирование цельнометаллической и прибыльной частей с последующей кристаллизацией металла путем его охлаждения в литейной форме, полученную отливку подвергают механической обработке для удаления цельнометаллической пленки с пористой части и придания требуемых геометрических форм, порообразующий наполнитель извлекают из тела отливки, например, вымыванием и/или выпариванием. Полученную заготовку сушат, а из цельнометаллической части формируют узел крепления, например резьбовой или фланцевый, путем механической обработки.

Заявляемые пористое изделие и способ его получения связаны между собой единым изобретательским замыслом и приводят к получению одного и того же технического результата.

Заявляемое пористое изделие с неразъемной цельнометаллической частью и способ его получения отличаются от известных решений совокупностью существенных признаков, позволяющих получить новый технический результат. Заявленное изделие и способ характеризуются новым подходом в соединении пористой и цельнометаллической частей изделия, характеризующимся образованием не линии соединения разнородных по структуре частей изделия, а диффузной зоны, однородной по химическому составу, образующейся в процессе кристаллизации расплава металла в литейной форме. Однородность химического состава и наличие диффузной зоны обеспечивает высокую прочность неразъемного соединения и расширение технологических возможностей в формировании изделий, содержащих пористую часть с узлом крепления. Заявляемый способ, характеризующийся определенным порядком действий, их качественными и количественными характеристиками, формированием пористой и цельнометаллической частей в один прием с получением цельнолитого изделия, обеспечивает достижение высокой проницаемости пористой части изделия с одновременным улучшением устойчивости к механическим воздействиям как пористой части изделия, так и зоны соединения с цельнометаллической частью. Заявляемое пористое изделие с неразъемной цельнометаллической частью характеризуется внешней простотой и новизной технического решения. Заявляемое изделие и способ его получения обеспечивают возможность изготовления изделий с метрической и нестандартной резьбой, другими видами крепления, обеспечивает высокую механическую прочность, грязеемкость, термостойкость, что позволяет расширить области применения изделий, а также сроки их работы. Сравнение предлагаемого способа с известным позволяет сделать вывод о его соответствии критерию "новизна".

Несмотря на то, что в науке известны теоретические исследования, отражающие определенные закономерности получения пористых литых материалов, заявляемая совокупность признаков способа позволяет осуществить новый подход в технологии получения прочных пористых изделий с равномерным распределением пор определенного размера по всему телу рабочей части изделия, при этом размер и распределение пор может регулироваться размером частиц порообразующего наполнителя и степенью их уплотнения, пропитка соляного слоя расплавом металла во многом зависит от соотношения температуры порообразующего наполнителя и температуры расплава и градиента давления. Заявляемый способ обеспечивает получение жесткой проницаемой структуры пористой части изделия с высокой фильтрующей способностью, устойчивой к механическим воздействиям с возможностью последующей регенерации без существенного изменения свойств.

В качестве исходного металла используют цветные металлы и их сплавы - алюминий, магний, медь, свинец, цинк, олово или их сплавы. В качестве порообразующего наполнителя используют неорганические водорастворимые соли: хлориды, или карбонаты, или сульфаты, или фосфаты щелочных и щелочноземельных металлов.

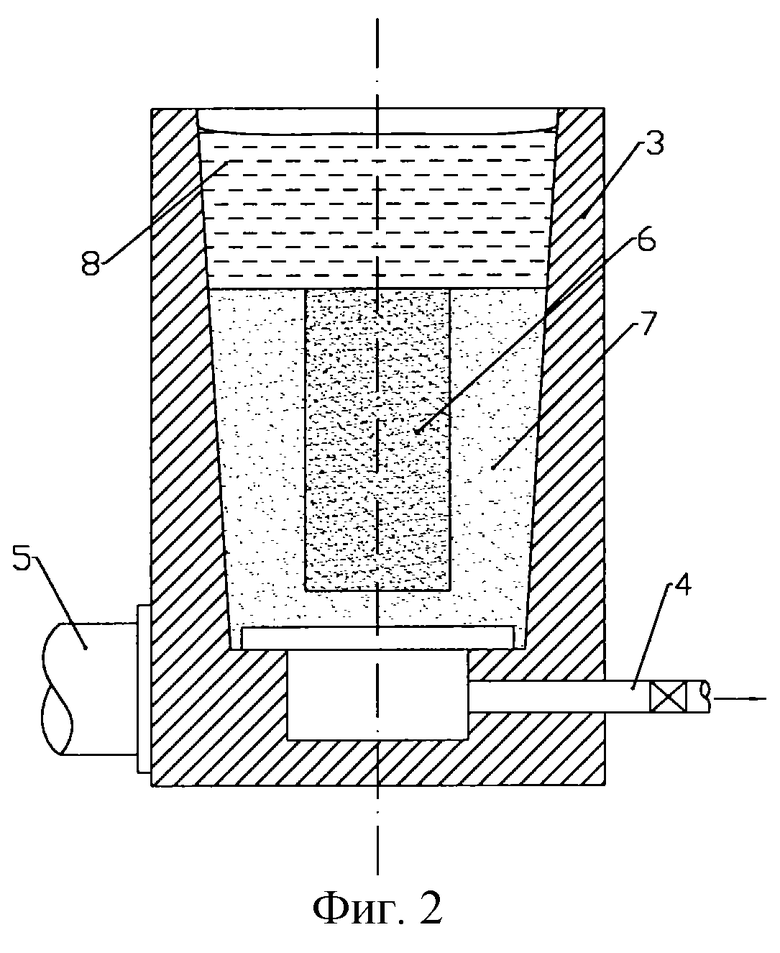

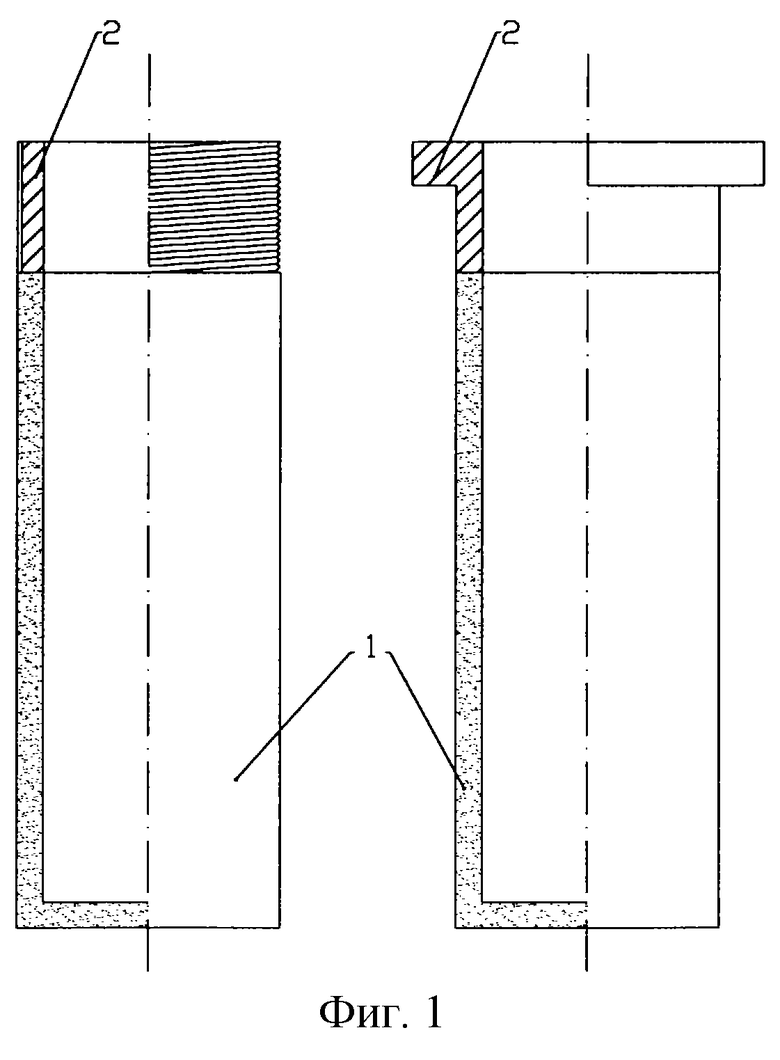

Пористое изделие с неразъемной цельнометаллической частью иллюстрируется следующими чертежами: фиг.1 изображает общий вид изделия в разрезе и фиг.2 - общий вид кокиля в разрезе.

Пористое изделие состоит из пористой части 1 и цельнометаллической (монолитной) части 2, выполненной в виде резьбового или фланцевого узла крепления. Кокиль состоит из корпуса 3, который снабжен вакуумной линией 4 и устройством вибрации 5 для уплотнения слоя порообразователя. Внутри корпуса 3 может быть размещен стержень 6 для создания полости внутри отливки, в полость корпуса кокиля 3 засыпают нагретый порообразующий наполнитель 7, уплотняют посредством устройства вибрации 5, после чего заливают расплав цветного металла 8. Высота загрузки порообразующего наполнителя соответствует заданной высоте пористой части 1 изделия с учетом степени его последующего уплотнения, высота заливки расплава металла соответствует высоте цельнометаллической части.

Пористое изделие получают следующим образом.

Готовят расплав цветного металла или сплава. Плавление металла может быть осуществлено в любой известной плавильной печи, например в электрической печи сопротивления. Плавление металла осуществляют при температуре, превышающей температуру его плавления по меньшей мере на 10oС. Порообразующий наполнитель, в качестве которого используют неорганические водорастворимые соли с температурой плавления выше температуры плавления металла, предварительно измельчают, рассеивают на заданную фракцию. Размер частиц порообразующего наполнителя составляет 0,01-5,0 мм. Подогрев порообразующего наполнителя ведут в нагревательной печи с температурой нагрева до 800oС, например в электрической печи сопротивления. Температуру порообразующего наполнителя доводят до температуры, не превышающей температуру плавления металла. Нагретый порообразующий наполнитель загружают в литейную форму, например в кокиль, выполненный с возможностью создания градиента давления (фиг.1). Кокиль состоит из корпуса 3, снабжен вакуумной линией 4 и устройством вибрации 5 для формирования слоя порообразователя путем уплотнения, преимущественно с частотой 50-150 Гц. Внутри корпуса может быть размещен стержень 6 для создания полости внутри отливки, в полость корпуса засыпается нагретый порообразующий наполнитель 7, уплотняется посредством устройства вибрации 5, после чего заливается расплав цветного металла 8. Высота загрузки порообразующего наполнителя равна заданной высоте пористой части 1 изделия с учетом степени его последующего уплотнения. Уплотнение порообразующего наполнителя осуществляют в течение 3-5 с. Расплавленный металл льют с градиентом давления от 0,2 атм, например, под избыточным давлением в 0,4-1,2 атм или разрежением 0,4-0,8 атм. Часть расплавленного металла заполняет пространство между частицами порообразующего наполнителя, пропитывая его, а другая его часть, заливаемая над верхней границей слоя порообразователя, образует цельнометаллическую часть изделия 2. Охлаждение отливки ведут в кокиле в естественных условиях. В процессе охлаждения металл кристаллизуется в отливку, образуя прочное соединение пористой 1 и цельнометаллической частей 2. Готовую отливку достают из кокиля и подвергают механической обработке, например абразивным кругом, или на токарном, или на фрезерном, или на строгальном, или на сверлильном станках. При механической обработке происходит вскрытие отливки от поверхностной цельнометаллической пленки, придание требуемых геометрических форм и размеров изделия, формирование узла крепления. Для вскрытия образовавшихся пор обработанную отливку подвергают экстракции в воде с температурой до 100oС. Для проведения процесса экстракции отливка фиксируется таким образом, что горячая вода под давлением подается на внешнюю или внутреннюю поверхность отливки и проходит через его стенку, вымывая порообразующий наполнитель. Для достижения глубокой степени экстракции может быть использован метод выпаривания при высокой температуре. Отмытое от порообразователя изделие сушится до полной отгонки влаги. Полученные изделия используют для снижения уровня шума, очистки и осушки воздуха, очистки масляных или топливных систем, очистки технологических газов и жидкостей при повышенных температурах.

Заявляемый способ иллюстрируется следующими примерами конкретного выполнения.

Пример 1.

Алюминий марки АО плавят при 730oС. Порообразующий наполнитель, в качестве которого используют хлорид натрия с размером частиц 1,5-5,0 мм, нагревают до 660oС, засыпают в кокиль и уплотняют путем вибрации в течение 5 с частотой 50-100 Гц. Заливку расплавленного металла ведут в кокиль при 700-720oС и создании разрежения 0,8 атм, формируя пористую и цельнометаллические части отливки. Охлажденную в кокиле в естественных условиях отливку вынимают и обрабатывают на фрезерном станке, после чего вымывают порообразующий наполнитель из пористой части изделия. Показатели полученного изделия приведены в таблице. Полученное изделие использовали для снижения уровня шума при сбрасывании сжатого воздуха из узлов и агрегатов пневмосистем.

Пример 2.

Сплав алюминиевый марки АЛ9 плавят при 700oС. Порообразующий наполнитель, в качестве которого используют хлорид калия с размером частиц 0,01-0,05 мм, нагревают до 600-620oС, засыпают в кокиль и уплотняют путем вибрации в течение 3 с частотой 50-100 Гц. Заливку расплавленного металла ведут в кокиль при 660-700oС и создании разрежения 0,4 атм, формируя пористую и цельнометаллические части отливки. Охлажденную в кокиле в естественных условиях отливку обрабатывают на фрезерном станке и вымывают порообразующий наполнитель. Показатели полученного изделия приведены в таблице. Полученное изделие использовали для очистки воздуха пневмосистем типа УОВ-10 с последующей регенерацией путем обратной продувки.

Пример 3.

Сплав алюминиевый марки АМГ6 плавят при 700oС. Порообразующий наполнитель, в качестве которого используют сульфат магния, фракционируют, пропуская через сетку с размером ячеек 0,315-0,63 мм, нагревают до 570-600oС, засыпают в кокиль и уплотняют путем вибрации в течение 4 с частотой 50-100 Гц. Заливку расплавленного металла ведут в кокиль при 660-700oС и создании избыточного давления 0,4 атм, формируя пористую и цельнометаллические части отливки. Охлажденную в кокиле в естественных условиях отливку обрабатывают на фрезерном станке и вымывают порообразующий наполнитель. Показатели полученного изделия приведены в таблице. Полученное изделие использовали для очистки в конденсатоотводчиках паровых систем с последующей регенерацией путем промывки.

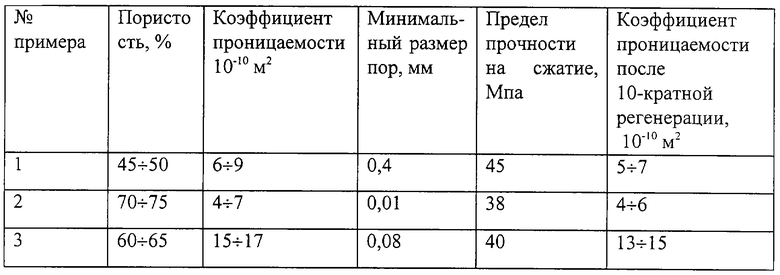

Пористость определена по ГОСТ 25281-82, проницаемость определена по ГОСТ 25283-82, минимальный размер пор определен металлографическим способом, механическая прочность оценивалась по показателям прочности на сжатие и определена по ГОСТ 25282-82.

Использование заявляемых изделий в качестве глушителей обеспечивает снижение линейного шума на 19-25 Дб по ГОСТ 24144. Изделия выдерживают рабочее давление около 40 кг/см2, размер фильтрующей ячейки - от 5 до 400 мкм, рабочая температура среды может достигать до 400oС. Испытания на прочность, проведенные на гидравлическом стенде, показали, что конструкция выдерживает постепенное увеличение давления на внутреннюю полость глушителя до 60 кг/см2, что в 6 раз превышает максимальное давление по ГОСТ 25144. В известных конструкциях разрушение наблюдается в первую очередь по месту механического соединения пористой части и узла крепления. В заявляемом изделии обеспечивается высокая прочность зоны соединения рабочей и цельнометаллической частей, обусловленная способом его формирования.

Как видно из приведенных в таблице данных, заявляемый способ позволяет получить изделия с высокой пористостью и проницаемостью, превышающими показатели проницаемости отливок, полученных известным способом в 1,5-2,0 раза, что, в свою очередь, обеспечивает высокую производительность целевого изделия. Механические свойства получаемых изделий (при сопоставимых показателях плотности) превышают в 1,5-2,0 раза механические свойства известных изделий. После регенерации отработанных изделий их остаточная проницаемость (90-98% от первоначальной) позволяет осуществить многократное использование, т.е. существенно увеличивается ресурс работы получаемых изделий.

Предлагаемое изобретение позволяет получить пористые цельнолитые изделия любой формы и типоразмеров с высоким ресурсом работы и широким спектром использования - для установки в системах очистки и осушки воздуха пневмосистем по 1-ому классу ГОСТ 17433 в конденсатоотводчиках воздушных и паровых систем, для фильтрации топлива и масел, для фильтрации и регенерации масел гидравлических систем, в установках очистки горячих технологических газов и жидкостей, в качестве фильтрующего элемента в фильтрах грубой очистки на топливораздаточных колоннах, для аэрации воды в установках очистки, бассейнах, в системах пенного пожаротушения, в системах пневмотранспорта для создания псевдоожиженного слоя, для фильтрации вязких материалов, в том числе расплавов полимеров при высоких температурах, для снижения уровня шума.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2016 |

|

RU2637442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2016 |

|

RU2626518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ | 1992 |

|

RU2041766C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2005 |

|

RU2299112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2004 |

|

RU2256530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2010 |

|

RU2421299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2005 |

|

RU2300442C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2008 |

|

RU2360767C1 |

Изобретение может быть использовано для получения материалов, предназначенных для разделения сред фильтрованием, снижения шума и т.п. Пористое изделие содержит пористую рабочую часть и неразъемно соединенную с ней цельнометаллическую часть, выполненную в виде узла крепления. Изделие получают путем загрузки в литейную форму нагретого порообразователя, заливку в форму расплавленного цветного металла в условиях градиента давления величиной от 0,2 атм и кристаллизации металла. Количество металла обеспечивает пропитку слоя порообразователя и формирование цельнометаллической части изделия. В качестве порообразователя используют наполнитель из неорганической водорастворимой соли с размером частиц 0,01-5,0 мм. После затвердевания отливки удаляют порообразователь, а механически обрабатывают металлическую часть для формирования узла крепления. Обеспечивается упрощение конструкции изделия, повышение эксплуатационных характеристик. 2 с. и 9 з.п.ф-лы, 2 ил., 1 табл.

| ГЛУШИТЕЛЬ | 1994 |

|

RU2107170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 1987 |

|

SU1814247A1 |

| ГАЛДИН Н.М | |||

| и др | |||

| Цветное литье | |||

| Справочник | |||

| - М.: Машиностроение, 1989, с | |||

| Аппарат для передачи изображений неподвижных и движущихся предметов | 1923 |

|

SU405A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| US 3138856, 30.06.1964 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ получения пористых отливок | 1976 |

|

SU558953A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2003-03-10—Публикация

2001-07-30—Подача