Изобретение относится к литейному производству и может быть использовано в производстве высокопористых литых изделий, например фильтроэлементов, глушителей выхлопа пневматических систем, элементов защиты датчиков, рабочих элементов теплообменных аппаратов из металлов и сплавов, содержащих в качестве основного элемента алюминий или магний.

Традиционный способ получения пористой структуры литого металла включает заливку расплава алюминия в засыпку порообразователя под действием гидростатического давления расплава с последующей кристаллизацией этого расплава и вымыванием порообразователя. При этом в качестве порообразователя используют гранулы хлорида натрия диаметром 2-3 мм, см. например, US 3236706, опубл. 22.02.1966 г, [1], US 3138856, опубл. 30.06.1964 г. [2]. В этих способах используют засыпку порообразователя (наполнителя) из материала одной фракции. Поскольку величина пористости литых изделий является обратной от величины пористости засыпки наполнителя, то при использовании однофракционного наполнителя можно при уплотнении засыпки достичь пористости отливок в пределах 50-65%. Между тем, повышение пористости структуры литого металла положительно влияет на такие характерные для изделий из пористого алюминия эксплуатационные характеристики, как то: грязеемкость фильтроэлемента, то есть время работы фильтроэлемента до очистки; и/или коэффициент гидравлической проницаемости, который определяет пропускную способность вышеупомянутых изделий из пористого алюминия.

Заявленный способ основан на применении наполнителей различных фракций, поэтому ниже приведен анализ уровня техники, включающий информацию о способах получения пористых отливок с использованием засыпки, состоящей из наполнителя различных фракций.

Так, например, известен способ получения пористых отливок (RU 2299112, опубл. 20.05.2007) [3]. Согласно данному способу в форму послойно засыпают предварительно подогретые наполнители, вначале - основной, затем - крупнодисперсный. Размер фракции крупнодисперсного наполнителя определяют по формуле:

, где

, где

ρ - плотность расплава, кг/м3;

g - ускорение свободного падения, м/с2;

h - высота зеркала расплава над слоем наполнителя, м;

σ - поверхностное натяжение расплава, Н/м2;

θ - угол смачивания наполнителя расплавом, град.

После заливки формы вакуумным всасыванием и затвердевания отливки наполнитель удаляют. Однако указанный способ не направлен на увеличение пористости отливок. В данном случае применение слоев наполнителя различных фракций предусматривает устранение газовых дефектов в отливках.

Известен также способ литья под давлением пористых отливок (RU 1814246, опубл. 10.03.1995) [4]. Согласно данному способу в предварительно подогретую пресс-форму запрессовывают предварительно подогретый наполнитель, содержащий 99,5-98,0 масс. % легко экстрагируемого гранулированного материала, например, хлорида калия и 0,5-2,0 масс. % мелкодисперсного графита. Затем в рабочую полость пресс-формы подают жидкий алюминий и запрессовывают его в промежутки между частицами наполнителя. Таким образом, в данном способе используют наполнитель, состоящий из двух различных материалов, при этом один из материалов крупной фракции, а другой - мелкой. Использование такого наполнителя направлено на уменьшение разноплотности отливок, при этом добавка мелкодисперсного графита уменьшает трение при уплотнении и позволяет достичь пористости отливок до 70%. С учетом того, что графит не является экстрагируемым, его содержание в объеме основного наполнителя незначительно, а также того, что этот наполнитель способствует лишь более плотной укладке частиц, можно условно считать, что в известном способе фактически используют однофракционную засыпку наполнителя. Пористость материала, которую удается получить при использовании однофракционной засыпки, как известно, составляет не выше 75%.

Известен способ получения пористых отливок с использованием наполнителя различных фракций (RU 2256530, опубл. 20.07.2005) [5]. В данном способе в качестве наполнителя используют NaCl двух различных фракций. Крупнозернистый наполнитель, например, фракции 0,64-0,32 мм нагревают в печи и засыпают в нагретый кокиль, донная часть которого соединена с источником вакуума. Поверх этого слоя наполнителя засыпают мелкодисперсный наполнитель фракции 0,32-0,16 мм, и на его поверхность заливают алюминиевый сплав, содержащий 7% кремния. При вакуумировании, когда давление на границе «мелкодисперсный наполнитель-расплав» существенно превысит капиллярное давление для наполнителя крупной фракции, начинается пропитка засыпки наполнителя. Во время течения расплава при большем сопротивлении в мелкодисперсном наполнителе давление в наполнителе более крупной фракции стабилизируется на уровне давления вакуум-ресивера. Благодаря стабильности давления в засыпке наполнителя при пропитке расплавом разноплотность структуры отливки не превышает 2%. После затвердевания отливки участок, заполненный наполнителем более мелкой фракции, удаляют механической обработкой, оставшийся наполнитель растворяют водой.

Таким образом, в данном способе перед пропиткой наполнителя расплавом поверх слоя наполнителя более крупной фракции засыпают мелкодисперсный наполнитель с размером фракции, составляющей 0,4-0,5 от размера фракции крупнозернистого наполнителя. Мелкодисперсный наполнитель в этом случае играет роль сопротивления движению расплава при пропитке, и этим решается проблема неравномерности свойств отливки по высоте. Но указанный способ не приводит к увеличению пористости отливки, а направлен на устранение анизотропии свойств отливки. Указанный способ позволяет получать отливки с пористостью, соответствующей свободной засыпке (50-65%).

Задача настоящего изобретения заключается в разработке способа получения высокопористых отливок с пористостью выше 75%.

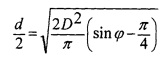

Для решения поставленной задачи предложен способ получения высокопористых металлических отливок, включающий пропитку засыпки наполнителя вакуумным всасыванием расплава металла или сплава, температура плавления которого ниже температуры плавления наполнителя, при этом в качестве наполнителя используют крупнодисперсный и мелкодисперсный хлористый натрий, засыпку наполнителя готовят смешиванием и уплотнением крупнодисперсного и мелкодисперсного хлористого натрия при соотношении масс, которое рассчитывают по формуле m2/m1=П(1-П), где m2/m1 - соотношение массы мелкодисперсного наполнителя к массе крупнодисперсного наполнителя; П - требуемая пористость наполнителей, при этом размер зерен мелкодисперсного наполнителя составляет не более d, который рассчитывают по формуле  ,

,

где d - размер зерен мелкодисперсного наполнителя;

D - размер зерен крупнодисперсного наполнителя;

ϕ - угол наклона осей в модели фиктивного грунта, являющийся функцией пористости.

В заявленном способе получения пористых отливок, как и в способе по прототипу, в качестве наполнителя используют NaCl двух различных фракций: крупнозернистый и мелкозернистый. В отличие от известного способа, где перед пропиткой наполнителя расплавом поверх слоя наполнителя более крупной фракции засыпают мелкодисперсный наполнитель с размером фракции, составляющей 0,4-0,5 от размера фракции крупнозернистого наполнителя, в заявленном способе перед пропиткой крупнозернистый и мелкозернистый наполнитель смешивают и уплотняют, получая засыпку, готовую к пропитке расплавом. При условии, что соотношение масс крупнозернистого и мелкозернистого наполнителя рассчитывают по формуле m2/m1=П(1-П) (1), полученная засыпка наполнителя будет иметь структуру, в которой крупнозернистый наполнитель будет формировать свойства готовых изделий, а мелкозернистый наполнитель, заполняющий межзеренные промежутки крупнозернистого наполнителя, будет обеспечивать повышение пористости отливок до 75-82%, что способствует экономии металла, повышает грязеемкость фильтроэлементов и коэффициент гидравлической проницаемости изделий из пористого алюминия.

Таким образом, в заявленном способе наполнитель более мелкой фракции замешан в наполнитель более крупной фракции для того, чтобы заполнить промежутки между крупными зернами при условии, что размер мелкой фракции не превышает размер d, рассчитанный по формуле  (2), выведенной из известной модели фиктивного грунта (Лейбензон, Л.С. Собрание трудов. Т. 2. / Л.С. Лейбензон - М.: Издательство АН СССР, 1955. - 423 с.) [6], что не является известным в применении к получению пористых отливок с использованием засыпки наполнителя различных фракций.

(2), выведенной из известной модели фиктивного грунта (Лейбензон, Л.С. Собрание трудов. Т. 2. / Л.С. Лейбензон - М.: Издательство АН СССР, 1955. - 423 с.) [6], что не является известным в применении к получению пористых отливок с использованием засыпки наполнителя различных фракций.

Новый технический результат, достигаемый заявленным способом, заключается в повышении пористости отливок из металлов и сплавов, содержащих в качестве основного элемента алюминий или магний.

Заявленный способ иллюстрируется следующими примерами.

Пример 1. Отливку получают из алюминия марки А8 ГОСТ 11069-74. В качестве наполнителя используют NaCl со следующими характеристиками:

- требуемая пористость - 40%;

- размер зерен крупнозернистого наполнителя - 1-1,5 мм;

- размер зерен мелкозернистого наполнителя - 0,1-0,2 мм, рассчитан по формуле (2) и округлен до стандартной фракции.

Соотношение массы мелкодисперсного наполнителя к массе крупнодисперсного наполнителя, рассчитанное по формуле (1), составляет 0,24 (соответствует пористости отливки 76%), поэтому при подготовке засыпки наполнителя на 1 кг крупнодисперсного наполнителя приходится 240 г мелкодисперсного.

Наполнитель каждой фракции подогревают в камерной печи в раздельных поддонах до температуры. Металлическую пресс-форму, донная часть которой соединена через вентиляционные каналы с вакуум-камерой, подогревают заливкой используемого сплава до температуры 400-500°С. В пресс-форму до заданной риски на ее внутренней поверхности засыпают крупнодисперсный наполнитель, затем - до соответствующей заданной риски в пресс-форму засыпают мелкодисперсный наполнитель и оба наполнителя перемешивают подогретой до температуры 400-500°С винтовой мешалкой до полного «ухода» мелкодисперсного наполнителя в межзеренные промежутки крупнодисперсного наполнителя, то есть до достижения риски, соответствующей объему крупнодисперсного наполнителя. Полученную засыпку наполнителя уплотняют, поверхность засыпки выравнивают. На подготовленную поверхность засыпки наполнителя заливают расплав алюминиевого сплава при температуре 700-750°С и открывают газовый кран, соединяющий вакуум-камеру и вакуум-ресивер. Благодаря возникшему в капиллярных зазорах разрежению расплав алюминиевого сплава заполняет пресс-форму с засыпкой наполнителя. После затвердевания отливку подвергают механической обработке, удаляют прибыль и литейные уклоны. После этого наполнитель удаляют растворением в воде. Пористость полученной отливки определяют расчетом по формуле: П=1-mρ/V, где m - масса отливки; ρ - плотность металла отливки (2650 кг/м3); V - объем отливки, рассчитанный из геометрических размеров.

Пример 2. Отливку получают из алюминиевого сплава АК7 ГОСТ 1583-93, содержащего 7% кремния. В качестве наполнителя используют NaCl со следующими характеристиками:

- требуемая пористость - 25%;

- размер зерен крупнозернистого наполнителя - 2,0-3,0 мм;

- размер зерен мелкозернистого наполнителя - 0,35-0,63 мм, рассчитан по формуле (2) и округлен до стандартной фракции.

Соотношение массы мелкодисперсного наполнителя к массе крупнодисперсного наполнителя 0,18 (соответствует пористости отливки 82%). Технология подготовки наполнителя аналогична описанию примера 1, при этом температура наполнителя составляет 550°С, температура формы 400-500°С, температура винтовой мешалки 400-500°С, температура сплава перед заливкой 700…710°С.

Пример 3. Отливку получают из магниевого сплава МЛ5 ГОСТ 2856-79. В качестве наполнителя используют NaCl со следующими характеристиками:

- требуемая пористость - 25%;

- размер зерен крупнозернистого наполнителя - 2,0-3,0 мм;

- размер зерен мелкозернистого наполнителя - 0,35-0,63 мм, рассчитан по формуле (2) и округлен до стандартной фракции.

Соотношение массы мелкодисперсного наполнителя к массе крупнодисперсного наполнителя 0,18 (соответствует пористости отливки 82%). Технология подготовки наполнителя аналогична описанию примера 1, при этом температура наполнителя составляет 550°С, температура формы 350-400°С, температура винтовой мешалки 400-500°С. Технология приготовления сплава предусматривает плавку под флюсом, поэтому перед заливкой расплава сплав перегревают до 650-700°С, а заливку расплава производят в защитной атмосфере (обдувка инертным газом, присыпка струи и зеркала расплава серным цветом). Защита расплава от окисления проводится до полного затвердевания прибыльной части.

Таким образом, заявленный способ позволяет получать высокопористые отливки, используя наполнитель различных фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2005 |

|

RU2299112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2004 |

|

RU2256530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2016 |

|

RU2637442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2013 |

|

RU2520894C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2013 |

|

RU2545982C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2621241C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРУКТУР | 1999 |

|

RU2174894C2 |

Изобретение относится к получению высокопористых металлических отливок. Способ включает пропитку засыпки наполнителя вакуумным всасыванием расплава металла или сплава, температура плавления которого ниже температуры плавления наполнителя. Осуществляют подготовку засыпки наполнителя путем смешивания и уплотнения масс крупнодисперсного и мелкодисперсного хлористого натрия при соотношении, которое рассчитывают по заданной формуле. Размер зерен мелкодисперсного хлористого натрия рассчитывают по заданной формуле с учетом размера зерен крупнодисперсного хлористого натрия и угла наклона осей в модели фиктивного грунта, который является функцией пористости. Обеспечивается повышение пористости отливок из металлов и сплавов, содержащих в качестве основного элемента алюминий или магний. 3 пр.

Способ получения высокопористых металлических отливок, включающий пропитку засыпки наполнителя вакуумным всасыванием расплава металла или сплава, температура плавления которого ниже температуры плавления наполнителя, при этом наполнитель состоит из крупнодисперсного и мелкодисперсного хлористого натрия, отличающийся тем, что осуществляют подготовку засыпки наполнителя путем смешивания и уплотнения масс крупнодисперсного и мелкодисперсного хлористого натрия при соотношении, которое рассчитывают по формуле:

m2/m1=П(1-П),

где m2/m1 - соотношение массы мелкодисперсного хлористого натрия к массе крупнодисперсного хлористого натрия;

П – заданная пористость наполнителя, %;

при этом размер зерен мелкодисперсного хлористого натрия составляет не более d, который рассчитывают по формуле:

где d - размер зерен мелкодисперсного хлористого натрия, мм;

D - размер зерен крупнодисперсного хлористого натрия, мм;

ϕ - угол наклона осей в модели фиктивного грунта, являющийся функцией пористости.

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2004 |

|

RU2256530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 1987 |

|

SU1814247A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2005 |

|

RU2299112C1 |

| US 4909300 A, 20.03.1990 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2017-07-28—Публикация

2016-02-11—Подача