Изобретение относится к области литейного производства и может быть использовано для получения пористых материалов и изделий из цветных металлов.

Известен способ получения пористых отливок, включающий предварительный нагрев порообразующего наполнителя, пропитку его расплавом в литейной форме вакуумным всасыванием. Поверх слоя наполнителя наносят слой предварительно подогретого крупнодисперсного наполнителя с размером фракции, определяемым по формуле (патент RU №2299112 от 20.05.2007).

Недостатком известного способа является то, что известный способ позволяет получать только мелкогабаритные отливки из-за необходимости использования вакуума и порообразователя (наполнителя) разного фракционного состава.

Известен способ получения пористых отливок, включающий засыпку нагретой монофракции наполнителя в нагретую металлическую форму, пропитку нагретого наполнителя расплавом в литейной форме, затем кристаллизация и охлаждение и последующее растворение наполнителя. Пропитку наполнителя расплавом осуществляют под действием центробежных сил (патент RU №2520894 от 27.06.2014).

Недостатком известного способа является ограниченная возможная конфигурация отливок и их размерная номенклатура из использования метода центробежного литья.

Известен способ получения пористых отливок, включающий предварительный нагрев наполнителя, пропитку его расплавом в литейной форме вакуумным всасыванием. Перед пропиткой поверх слоя наполнителя наносят слой мелкодисперсного наполнителя с размером фракции, составляющей 0,4-0,5 от размера фракции наполнителя (патент RU №2256530 от 20.07.2005).

Недостатком известного способа является то, что известный способ позволяет получать только мелкогабаритные отливки из-за сложности пропитки расплавом наполнителя и необходимости использования вакуума и порообразователя (наполнителя) разного фракционного состава.

Известен способ получения пористого изделия, включающий предварительный нагрев порообразующего наполнителя из неорганической водорастворимой соли, имеющей температуру плавления выше температуры плавления цветного металла, до температуры, не превышающей температуру плавления цветного металла, загрузку нагретого порообразующего наполнителя в литейную форму, формирование слоя порообразователя, заливку расплавленного цветного металла в форму, кристаллизацию металла в форме, механическую обработку полученной отливки для снятия цельнометаллической пленки с ее поверхности, удаление порообразующего наполнителя из тела отливки. Используют порообразующий наполнитель с размером частиц 0,01-5,0 мм, слой порообразователя формируют высотой, соответствующей высоте пористой металлической части изделия, заливку расплава ведут в условиях градиента давления величиной от 0,2 атм и в количестве, обеспечивающем пропитку слоя порообразователя и формирование цельнометаллической части изделия, при этом цельнометаллическую часть механически обрабатывают для формирования узла крепления изделия (патент RU №2200074 от 10.03.2003).

Недостатками известного способа являются необходимость создания градиента давлений, а также ограниченность возможной номенклатуры изделий, поскольку цельнометаллическая часть может располагаться только в верхней или нижней частях изделия, но цельнометаллическая середина в данном случае невозможна.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения пористых отливок из цветных металлов и их сплавов, включающий формирование вставки из порообразователя, установку ее в полость литейной формы, пропитку ее расплавом (JP 2-30412А, 17.12.1990). Данный способ принят в качестве прототипа.

Признаки прототипа, являющиеся общими с заявляемым решением, - способ получения пористых отливок из цветных металлов и их сплавов, включающий формирование вставки из порообразователя, установку ее в полость литейной формы, пропитку ее расплавом.

Недостатком известного способа, принятого за прототип, является ограниченность возможной номенклатуры изделий.

Задачей, на решение которой направлено заявляемое изобретение, является создание универсального способа, позволяющего получить цельнопористые, частично пористые отливки, изделия сложной конфигурации, различных размерных групп с вариативным положением цельнометаллической части.

Поставленная задача решается за счет того, что в известном способе получения пористых отливок из цветных металлов и их сплавов, включающем формирование вставки из порообразователя, установку ее в полость литейной формы, пропитку ее расплавом, согласно изобретению в качестве порообразователя используют дробленый сильвинит и/или отходы его добычи и/или отходы производства калийных удобрений на его основе, готовят расплав металла или сплава, температура плавления которого ниже или равна 680°C, перед пропиткой вставки осуществляют ее термообработку при температуре 500°C, а пропитку вставки из порообразователя осуществляют путем двухстороннего сжатия расплава и выжимания его в литейной форме.

Признаки заявляемого технического решения, отличительные от решения от прототипа - в качестве порообразователя используют дробленый сильвинит и/или отходы его добычи и/или отходы производства калийных удобрений на его основе; готовят расплав металла или сплава, температура плавления которого ниже или равна 680°C; перед пропиткой вставки осуществляют ее термообработку при температуре 500°C; пропитку вставки из порообразователя осуществляют путем двухстороннего сжатия расплава и выжимания его в литейной форме.

Отличительные признаки в совокупности с известными позволят получить цельнопористые, частично пористые отливки, изделия сложной конфигурации, различных размерных групп с вариативным положением цельнометаллической части.

Использование в качестве порообразователя дробленого сильвинита и/или отходов его добычи и/или отходов производства калийных удобрений на его основе позволит обеспечить равномерную пропитку. Природная порода сильвинит состоит из хлорида калия (сильвин) и натрия (галит), несмотря на схожесть этих составляющих между собой, они обладают различной плотностью и смачиваемостью по отношению к алюминию. Галит обладает плотностью 2,2 г/см3, а сильвин 1,99 г/см3. Благодаря такому небольшому градиенту плотностей частицы порообразователя при формировании вставки распределяются относительно друг друга на различном расстоянии. Это создает условия, при которых в процессе заливки металла в промежутках между частицами наполнителя возникает капиллярное давление и обеспечивается равномерная пропитка. Угол смачиваемости частиц галита по отношению к цветным металла составляет приблизительно 140°, а сильвина 155°, это обстоятельство дополнительно способствует равномерному распределению пористости за счет усиления капиллярного давления.

В качестве порообразователя может использоваться как просто дробленый сильвинит фракции одного размера (в пределах допустимой погрешности), так и отходы, образующиеся при его добыче и производстве калийных удобрений на его основе - фракциями 5, 3, 1 мм и 500, 250, 125 мкм, поскольку амины, загрязняющие отходы обработки сильвинита выгорают при термической обработке вставки из порообразователя. За счет разницы свойств составляющих дробленого сильвинита, вставки из него легче поддаются формованию, чем монокомпанентные порообразователи.

Использование порообразователя в виде вставки в полости формы позволяет получать как полностью, так и частично пористые изделия, цельнометаллическая часть в которых может располагаться в разных частях отливки. Вставка может быть установлена в любой части формы, а поскольку она отвечает за формирование пористого участка, то это означает, что варитивность пористой части изделия может быть любой. Расположить вставку в любой части формы без ущерба для качества остальных частей отливки представляется возможным благодаря обеспечению всестороннего сжатия. Обеспечение всестороннего сжатия реализуется с меньшими затратами, чем вакуумировнаие, что позволяет получать изделия различного размера.

Осуществление пропитки порообразователя за счет статического давления и двухстороннего сжатия в литейной форме выжиманием позволяет обеспечит равномерную пропитку. Теоретические исследования доказывают, что непрерывное повышение статического давления, создающееся в жидком металле при его заливке в формы для литья выжиманием при двухстороннем сжатии, способствует пропитыванию материала. Такие условия обеспечивают впрыскивание металла в пространство между частицами порообразователя. Всесторонее сжатие не создает градиента давления, что позволяет быть уверенным в качестве пропитки и заполнения формы при любом положение вставки.

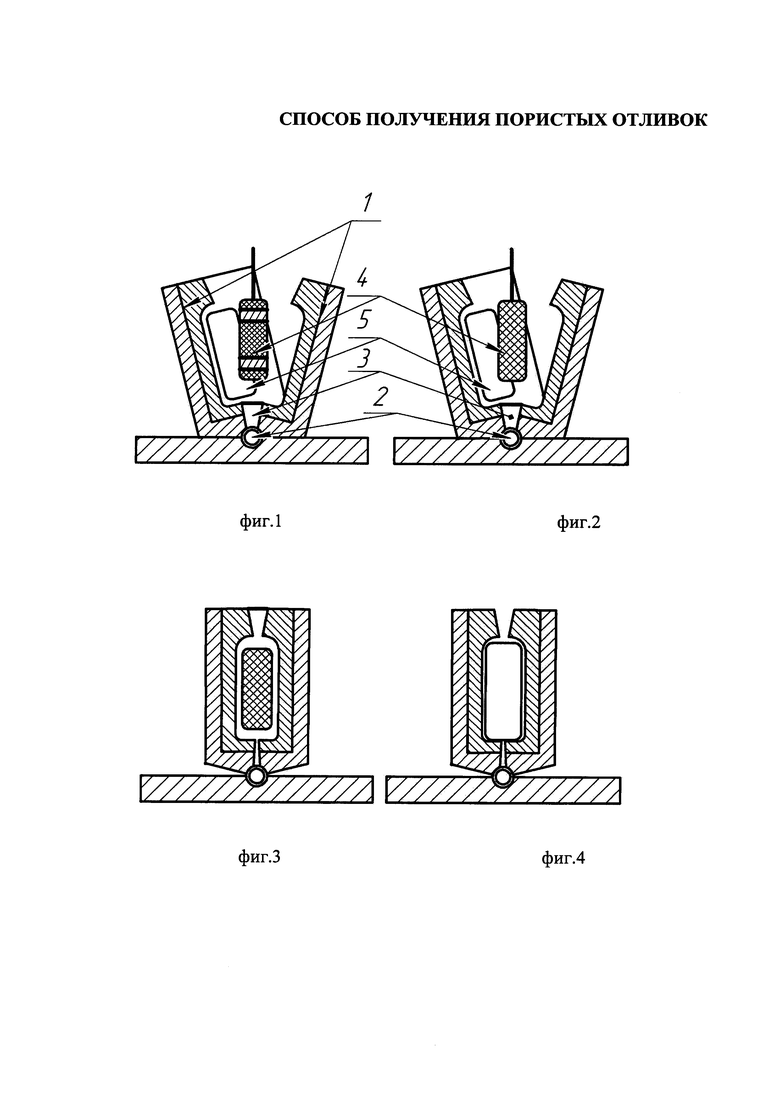

Способ получения пористых отливок поясняется чертежами.

На фиг. 1 показана схема формы для получения изделий с цельнометаллическими вставками.

На фиг. 2 показана схема формы для получения монопористых изделий.

На фиг. 3 показана схема сомкнутой формы после впрыска металла: начальная стадия пропитки.

На фиг. 4 показана схема сомкнутой формы после впрыска металла: пропитанная вставка.

Заявляемый способ получения пористого изделия включает в себя этапы подготовки вставки из порообразователя, сборки формы и формирования отливки.

Предварительно подготавливают наполнитель порообразователь, в качестве которого используют дробленый сильвинит и/или отходы его добычи размером фракции от 0,2 до 5 мм, в зависимости от желаемого размера пор в изделии. Дробленный сильвинит и/или отходы его добычи просушивают при температуре 120°C для удаления излишней влаги. Просушенные дробленные частицы засыпают в стержневой ящик и выдерживают под прессом в течение 25 ч. За это время составляющие сильвинита создают ионные связи между частицами, достаточные для формирования цельности и сохранения каналов между частицами. Затем формируют из порообразователя вставку.

Высота вставки в поперечном сечении должна отличаться от величины сечения будущего пористого изделия на величину усадки заливаемого расплава, но не менее среднего размера фракции дробленого порообразователя.

Поскольку конфигурация вставки может быть сложной, это обеспечивает возможность формирования как цельнопористых, так и комбинированных частично полномелаллических изделий. Комбинированные изделия, получаемые предложенным способом, не склонны к градиенту химического состава на границе пористой и цельнометаллической части. Это не только позволяет рассматривать способ, как более универсальный, чем предшествующие, но и обеспечивает возможность получения готовых изделий с минимальной обработкой.

Затем готовят расплав сплава или металла, чья температура плавления ниже температуры плавления сильвинита, то есть ниже или равна 680°C. Плавление металла может быть осуществлено в любой известной плавильной печи.

В качестве исходного металла используют цветные металлы - алюминий, магний, медь, свинец, цинк, олово или их сплавы.

Подготавливают литейную форму, раскрывают, проверяют смыкающий механизм, стенки формы разогревают до 500°, параллельно в камерной печи нагревают вставку до 500°C.

Литейная форма (фиг. 1, 2) представляет собой разомкнутые половинки 1, соединенные в основание подвижным механизмом 2, конструкция имеет V-образный вид. В нижней части формы предусмотрен резервуар для расплава металла 3, вставка 4 из порообразователя крепится в форме с помощью специальных углублений в стенках 5. По мере смыкания половинок 1 формы металл постепенно поднимается вверх равномерно, заполняя ее внутреннюю полость (фиг. 3). Избыток металла выжимается за пределы формы (фиг. 4). Статическое давление в расплаве и его двухстороннее сжатие создается потому, что сечение потока металла, заполняющего форму, значительно превышает сечение будущей отливки, это обстоятельство замедляет процесс кристаллизации и способствует полному взаимодействию расплава с порообразователем.

Наличие цельнометаллической части и ее расположение по отношению к пористой части отливки зависит от конфигурации вставки 4 из порообразователя и стенок 5 формы. Пример вставки с цельнометаллическими частями представлен на фиг. 1.

Расплав заливают в резервуар в основание формы. Затем устанавливают вставку 4 в центр формы, так чтобы расстояние до обеих половинок 1 было равным.

Половинки 1 формы начинают смыкать, по мере их сближения металл поднимается постепенно, пропитывая вставку 4 из порообразователя. Когда половинки 1 формы полностью сомкнутся, излишки металла выплескивают в предварительно заготовленную емкость. В сомкнутом состоянии форму выдерживают в течение 15 мин. После этого отливку извлекают, срезают литниковую систему, а наполнитель порообразователь вымывают водой.

Контроль разноплотности проводился разрезанием отливки на равные части с последующим взвешиванием. В результате не выявлено случаев разноплотности более 2%.

Таким образом, предлагаемый способ позволяет получить цельнопористые, частично пористые отливки, изделия сложной конфигурации, различных размерных групп с вариативным положением цельнометаллической части.

Преимущество изобретения состоит в том, что отсутствие необходимости вакуумирования и градиента давления позволяет полагаться на закономерности статического течения расплава металла и рассматривать способ, как более универсальный, чем известные.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2016 |

|

RU2626518C1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| ГРАНУЛЫ ПЕНОПОЛИСТИРОЛА С УПРОЧНЯЮЩЕЙ ОБОЛОЧКОЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2542302C2 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2004 |

|

RU2256530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2013 |

|

RU2520894C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2003 |

|

RU2245215C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2820145C1 |

Изобретение относится к области литейного производства и может быть использовано для получения пористых материалов и изделий из цветных металлов. Из порообразователя, в качестве которого используют дробленый сильвинит и/или отходы его добычи и/или отходы производства калийных удобрений на его основе, формируют вставку, нагревают ее до температуры 500оC и устанавливают в полость литейной формы. Расплав металла или сплава, температура плавления которого ниже или равна 680оC, заливают в форму. Осуществляют пропитку порообразователя расплавом за счет статического давления и двухстороннего сжатия в литейной форме выжиманием. Обеспечивается позволяющий получение цельно и частично пористых отливок сложной конфигурации, различных размерных групп с вариативным положением цельнометаллической части. 4 ил., 1 пр.

Способ получения пористых отливок из цветных металлов и их сплавов, включающий формирование вставки из порообразователя, установку ее в полость литейной формы, пропитку ее расплавом, отличающийся тем, что в качестве порообразователя используют дробленый сильвинит и/или отходы его добычи и/или отходы производства калийных удобрений на его основе, готовят расплав, температура плавления которого ниже или равна 680°C, перед пропиткой вставки осуществляют ее термообработку при температуре 500°C, а пропитку вставки из порообразователя осуществляют путем двухстороннего сжатия расплава и выжимания его в литейной форме.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОТЛИВКА | 2005 |

|

RU2301132C1 |

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 1987 |

|

SU1814247A1 |

Авторы

Даты

2017-12-04—Публикация

2016-11-14—Подача