Изобретение относится к литейному производству и может быть использовано при получении пористых отливок.

Цель изобретения - получение структуры отливок разноплотностью менее 2% .

Сущность изобретения заключается в том, что литейную форму, заполненную уплотненным и нагретым наполнителем, вакуумируют, а затем подают в нее жидкий металл под давлением, определяемым по формуле

2-3˙10-7 σж cos Θp/r, МПа, (1) где σж - поверхностное натяжение жидкого металла, мН/м;

Θp - равновесный угол смачивания жидким металлом поверхности наполнителя, град;

r - минимальный радиус пор в наполнителе, м.

Способ иллюстрируется следующим примером.

Графитовую форму для изготовления цилиндра ⊘ 5 ˙ 10-2 м и высотой 0,1 мм помещали в герметизированную печь, засыпали наполнитель в виде частиц соли NaCl размером 400 мкм, применяя вибрацию, уплотняли до пористости 38%, в литниковую чашу помещали слиток алюминиевого сплава АЛ-2, нагревали форму до 773 К, герметизировали камеру с помощью крышки, вакуумировали до разрежения 10-2 амт и, повышая температуру в камере с помощью нагревателя до 973 К, расплавляли сплав АЛ-2. После заполнения литниковой чаши расплавом создавали в камере давление > 2 σж cos Θp /r, подавая воздух через специальное отверстие. Жидкий металл под давлением заполнял свободное пространство формы (38% ) между частицами наполнителя. После кристаллизации и охлаждения отливки извлекали из формы и экстрагировали из нее наполнитель.

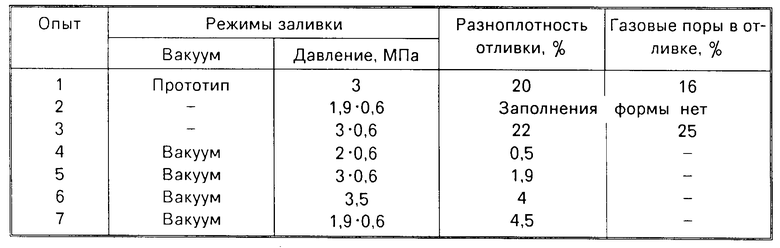

Результаты сравнительных заливок образцов по различным режимам приведены в таблице.

Оценку разноплотности производили по отношению плотностей отливок в верхней и нижней частях, а количество неупорядоченных газовых пор - по отношению объемов пор и отливки в %. Давление газа, требуемое для подачи в камеру и обеспечения формы жидким металлом, определяли по формуле (1), в которой σж =910 мН/м; Θp=160о и r=1,5 ˙ 10-4 м, т.е. (2-3) ˙ 0,6 МПа.

Из таблицы видно, что приложение давления, равного (2-3)0,6 Мпа, без предварительного вакуумирования, как и при реализации режима заливки (1), не обеспечивает полного заполнения формы, при этом образуются локальные газовые полости, разноплотность высокая (опыт 3). В опыте 2 приложение давления <1,9˙0,6 МПа не приводит к заполнению формы металлом, так как для движения расплава металла в пористой среде наполнителя необходимо преодолеть капиллярное противодавление 2 σж cos Θp /r=2˙ 0,6 МПа. В опыте 6, когда давление <3 σж cos Θp/r=3,5 МПа, происходит подпрессовка соли в форме. В результате первоначальная плотность солевого каркаса изменяется (возникает градиент плотности, направленный от места входа металла в полость формы к местам наиболее удаленным) и как результат этого высокая разноплотность пористой отливки. Только в опытах 4 и 5 разноплотность составила менее 2%.

Реализация изобретения позволяет получать отливки с разнопористостью менее 2% из сплавов на основе меди, серебра, алюминия, цинка, свинца и кадмия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2820145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2004 |

|

RU2256530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2013 |

|

RU2520894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2016 |

|

RU2626518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2005 |

|

RU2299112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 2016 |

|

RU2637442C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2013 |

|

RU2524724C1 |

| Стопочная комбинированная форма для отливок | 1982 |

|

SU1126358A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК | 1987 |

|

SU1814248A1 |

Изобретение относится к литейному производству пористых отливок. Цель изобретения - получение отливок с разнопористостью менее 2%. Литейную форму, заполненную уплотненным и нагретым наполнителем, вакуумируют, а затем подают в нее жидкий металл под давлением, определяемым по формуле 2-3·10-7 σжcosθp/r, МПа, где σж - поверхностное натяжение жидкого металла, мН/м; θр - равновесный угол смачивания жидким металлом поверхности наполнителя, град; r - минимальный радиус пор в наполнителе, м. Реализация изобретения позволяет получить отливки с разнопористостью менее 2% из сплавов на основе меди, серебра, алюминия, цинка, свинца и кадмия. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ОТЛИВОК, включающий заполнение литейной формы наполнителем, его уплотнение, нагрев, заполнение литейной формы жидким металлом под давлением и последующее экстрагирование наполнителя, отличающийся тем, что, с целью получения структуры отливки с разноплотностью менее 2%, литейную форму перед заполнением металлом вакуумируют, а давление поддерживают на уровне, определяемом по формуле

2-3·10-7 σжcos θp/r , МПа

где σж - поверхностное натяжение жидкого металла, мН/м;

θp - равновесный угол смачивания металлом поверхности наполнителя, град.

r - минимальный размер пор в наполнителе, м.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-10—Публикация

1987-06-10—Подача