Изобретение относится к шинной и резинотехнической промышленности в производстве надувных изделий и может быть использовано, в основном, для подготовки вентилей к креплению на ездовых камерах пневматических шин.

Известен способ обрезинивания вентилей камер (см. В.В. Рагулин «Технология шинного производства», М. «Химия», 1970 г., с.304-305), заключающийся в обрезинивании пятки вентиля в пресс-форме гидравлического пресса. Пресс-форма для вулканизации имеет гнезда для вентилей и состоит из верхней и нижней половин, обогреваемых паром. В каждое гнездо пресс-формы вставляют по одному металлическому вентилю, а сверху на пятку вентиля накладывают кольцевую резиновую заготовку, пресс закрывается, и вулканизуют резиновую смесь на пятке вентиля. Вулканизуют пятки вентилей при температуре 150-157°C в течение 10-20 мин в зависимости от состава резиновой смеси.

Недостатком известного способа является большое количество отходов вулканизованной резиновой смеси и брака после обрезинивания пятки вентиля.

Наиболее близким по технической сущности и достигаемому техническому результату прототипом является способ обрезинивания пятки вентиля (см. Осошник И.А. и др. Учебное пособие «Технология пневматических шин», Воронеж, Вор. гос. тех. акад., 2004 г., с.408-409), содержащий нарезку заготовок, имеющих форму колец, из толстой профилированной трубки вентильной резиновой смеси, накладку сверху на металлический вентиль резинового кольца, вставку металлического вентиля в гнездо пресс-формы гидравлического пресса и после чего производят вулканизацию.

Недостатком известного прототипа является то, что при смыкании верхней и нижней половин пресс-формы часть резиновой смеси при заполнении внутреннего объема пресс-формы выдавливается наружу. Это обусловлено тем, что резиновая смесь из нижней половины пресс-формы, обтекая пятку вентиля, заполняет верхнюю половину.

Получающийся разброс по массе из-за незначительного отверстия по сравнению с высотой кольцевой резиновой заготовки после вулканизации приводит к браку по дефектам «слепой вентиль», «недопрессовка».

Когда масса кольцевой резиновой заготовки будет больше требуемой, то при вулканизации происходит затекание резиновой смеси в отверстие вентиля, образуя дефект «слепой вентиль», если масса меньше, то дефект «недопрессовка».

Задачей предлагаемого изобретения является устранение указанных недостатков, обеспечение обрезинивания пятки вентиля без брака, техническим результатом которого будет повышение производительности труда, снижение брака и отходов вентильной резиновой смеси.

Указанный технический результат достигается за счет того, что способ обрезинивания вентиля камеры, заключающийся в установке металлического вентиля с кольцевой резиновой заготовкой в гнездо нижней половины пресс-формы, закрепленной в вулканизационном прессе, смыкании верхней и нижней половины пресс-формы при закрытии вулканизационного пресса и последующей вулканизации при температуре 145-150°C и давлении 5,0-7,0 МПа, отличается тем, что кольцевая резиновая заготовка устанавливается на 1/2-2/3 высоты стенки на бурт пятки вентиля, диаметр которого соответствует внутреннему диаметру кольцевой резиновой заготовки.

Меняется место установки кольцевой резиновой заготовки на вентиле перед закладкой его в пресс-форму. Кольцевая резиновая заготовка устанавливается не на корпус, а на бурт пятки вентиля таким образом, что бурт пятки вентиля располагается внутри кольцевой резиновой заготовки, а внутренний диаметр кольцевой резиновой заготовки соответствует наружному диаметру бурта пятки вентиля.

После смыкания верхней и нижней половин пресс-формы кольцевая резиновая заготовка под действием высокой температуры и давления более равномерно, чем при известном способе, растекается вокруг пятки вентиля и привулканизовывается к ней.

Если по известному прототипу кольцевая резиновая заготовка, имеющая небольшое отверстие по сравнению с толщиной и высотой стенки и находящаяся на корпусе вентиля, при вулканизации начинает течь сверху от корпуса, заполняя пространство и привулканизовываясь к пятке вентиля, то по предлагаемому изобретению она, наоборот, равномерно по всему периметру течет от бурта пятки к корпусу вентиля.

Сущность изобретения поясняется чертежами:

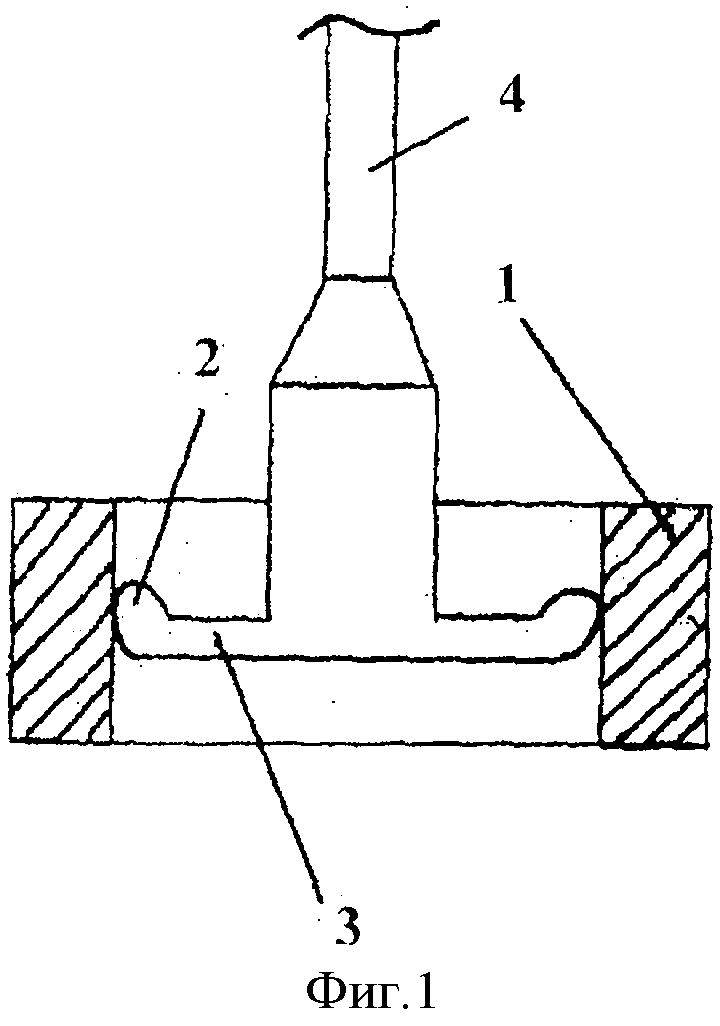

на фиг.1 - вентиль с кольцевой резиновой заготовкой перед вулканизацией;

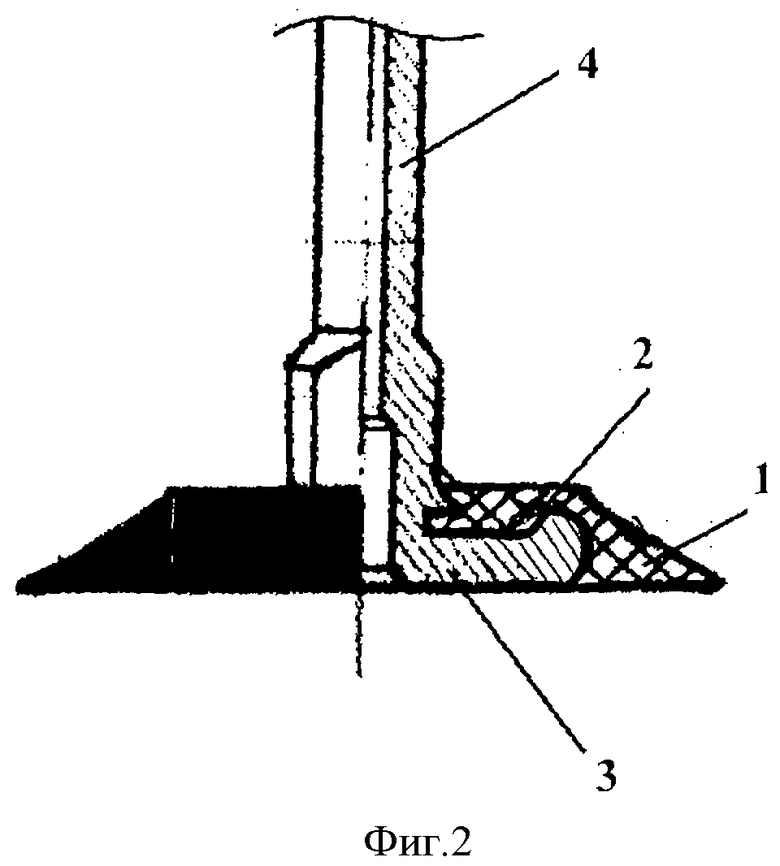

фиг.2 - вентиль с обрезиненной пяткой после вулканизации.

Способ обрезинивания вентиля камеры осуществляется следующим образом.

Вначале кольцевая резиновая заготовка 1 на 1/2-2/3 высоты стенки устанавливается на бурт 2 пятки 3 и вентиль закладывается в нижнюю половину пресс-формы корпусом 4 вниз (фиг.1). После этого происходит смыкание нижней и верхней половины пресс-формы, начинается процесс привулканизации резиновой смеси к пятке 3 вентиля при температуре 145-150°C и давлении 5,0-7,0 МПа. При достижении заданного времени пресс-форма открывается и вентиль с обрезиненной пяткой 3 извлекается из пресс-формы (фиг.2). Далее процесс повторяется.

Проведенные эксперименты по обрезиниванию пятки вентиля для ездовых пневматических камер грузовых шин показали, что полностью исчезли дефекты «слепой вентиль» и «недопрессовка», снизилась масса применяемой кольцевой резиновой заготовки на 6-8 граммов, снизились вулканизованные отходы вентильной резиновой смеси на 50-75%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ездовых камер пневматических шин | 1976 |

|

SU685511A1 |

| Способ изготовления ездовых камер пневматических шин | 1975 |

|

SU528217A1 |

| Устройство для подачи теплоносителя в диафрагму форматора-вулканизатора | 1981 |

|

SU979157A1 |

| Пресс-форма для сращивания отрезков кабеля и присоединения их к арматуре | 1982 |

|

SU1125686A1 |

| Резиновая смесь для обрезинивания корпусов вентилей | 1989 |

|

SU1728261A1 |

| ПРОТЕКТОР ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2014 |

|

RU2589531C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2017 |

|

RU2678266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2004 |

|

RU2269419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2024 |

|

RU2837096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНЫХ РЕЗИНОТКАНЕВЫХ РУКАВОВ | 2008 |

|

RU2376141C1 |

Изобретение относится к шинной и резинотехнической промышленности в производстве надувных изделий и может быть использовано, в основном, для подготовки вентилей к креплению на ездовых камерах пневматических шин. Технический результат - снижение брака и отходов вентильной резиновой смеси. Для этого кольцевая резиновая заготовка устанавливается на 1/2-2/3 высоты стенки на бурт пятки вентиля, диаметр которого соответствует внутреннему диаметру кольцевой резиновой заготовки. 2 ил.

Способ обрезинивания вентиля камеры, заключающийся в установке металлического вентиля с кольцевой резиновой заготовкой в гнездо нижней половины пресс-формы, закрепленной в вулканизационном прессе, смыкании верхней и нижней половины пресс-формы при закрытии вулканизационного пресса и последующей вулканизации при температуре 145-150°C и давлении 5,0-7,0 МПа, отличающийся тем, что кольцевая резиновая заготовка устанавливается на 1/2-2/3 высоты стенки на бурт пятки вентиля, диаметр которого соответствует внутреннему диаметру кольцевой резиновой заготовки.

| ВЕНТИЛЬ ЕЗДОВОЙ КАМЕРЫ | 0 |

|

SU287838A1 |

| ВЕНТИЛЬ ДЛЯ КАМЕР ПНЕВМАТИЧЕСКИХ ШИН | 1933 |

|

SU36837A1 |

| CN 202023966 U, 02.11.2011 | |||

Авторы

Даты

2014-07-10—Публикация

2012-09-25—Подача