Изобретение относится к устройствам установок вакуумного нанесения покрытий на рулонные материалы, которые могут быть использованы, например, для изготовления электродного материала импульсных алюминиевых оксидно-электролитических конденсаторов, твердых алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий.

Наиболее близкой к предлагаемому изобретению является установка для нанесения вакуумных покрытий на рулонные материалы, описанная в патенте РФ №2404285, которая включает камеру напыления с испарителями и механизмами подачи испаряемого материала в виде слитка и проволоки, камеру пушек, систему перемотки, систему откачки, систему газонатекания, поддерживающую заданную концентрацию газа в зоне испарения - конденсации, и рабочий вакуум в объеме камеры напыления, пневмосистему, систему электропитания и управления, устройство перемещения, на котором расположена система перемотки, и систему охлаждения, при этом система перемещения выполнена с возможностью стыковки-растыковки с камерой напыления. Такая установка может применяться для производства электродной фольги алюминиевых оксидно-электролитических конденсаторов, а именно катодной фольги.

Однако она имеет определенные недостатки.

Система перемотки установки-прототипа выполнена в виде двух плит, закрепленных опорами. При этом одна плита (далее - внешняя) закреплена непосредственно на устройстве перемещения и фактически является мембраной между вакуумным объемом камеры напыления и атмосферой. Под воздействием атмосферного давления происходит прогиб мембраны (внешней плиты) между вакуумным объемом камеры напыления и атмосферой.

При этом плиты снабжены двухопорными охлаждаемыми направляющими роликами, одна из которых жестко закреплена во внешней плите, и неохлаждаемыми отклоняющими роликами, которые также жестко связаны с внешней плитой.

В результате прогиба внешней плиты одна из опор охлаждаемых направляющих роликов, жестко связанная с внешней плитой, стремится отклониться от нормального осевого положения вместе с внешней плитой. При этом в зависимости от расстояния от центра прогиба внешней плиты вводы вращения отклоняются неодинаково. При этом опоры охлаждаемых направляющих роликов, размещенные на второй (далее - внутренней плите), остаются в нормальном осевом положении, т.к. внутренняя плита находится в вакуумном объеме камеры напыления и не подвергается воздействию атмосферного давления. В этом случае на охлаждаемые направляющие ролики действует изгибающая сила, которая за счет защемления подшипников на вводах вращения при прогибе внешней плиты ухудшает вращение охлаждаемых направляющих роликов, что увеличивает механическую нагрузку на перематываемый рулонный материал. Более того, вышеназванная изгибающая сила стремится вызвать смещение охлаждаемых направляющих роликов относительно нормального осевого положения, т.е. происходит скрещивание валов.

Кроме того, вышеназванная изгибающая сила стремится вызвать также смещение неохлаждаемых отклоняющих роликов относительно нормального осевого положения за счет жесткой связи вышеуказанных роликов с внешней плитой.

В результате такого скрещивания валов к перематываемому рулонному материалу прикладываются дополнительные паразитные механические напряжения, которые усиливаются при приложении тепловых напряжений, обусловленных нанесением функциональных покрытий на рулонный материал. При этом при прохождении рулонного материала по траектории перемотки на каждом ролике вышеупомянутые паразитные механические напряжения имеют свою величину и свое направление в зависимости от местоположения крепления ролика к внешней плите относительно центра прогиба. За счет этого ухудшается качество поверхности перематываемого рулонного материала, выражающееся в образовании морщин и складок на поверхности рулонного материала, образовании трещин по торцевому краю рулонного материала и приводит к обрывам рулонного материала.

Вышеупомянутые дефекты поверхности усиливаются с уменьшением толщины рулонного материала.

В результате в прототипе возникает ограничение по толщине перематываемого рулонного материала. Минимальная толщина рулонного материала составляет 20 мкм.

Однако уровень сегодняшних технологий электролитических конденсаторов, суперконденсаторов и аккумуляторов требует снижение толщины электродной фольги до 7-10 мкм.

Технической задачей, решаемой заявляемым изобретением, является устранение паразитных механических напряжений, вызываемых прогибом внешней плиты системы перемотки, для улучшения качества поверхности и уменьшения толщины рулонного материала, получаемого на заявленном устройстве, при нанесении функциональных покрытий для получения электродного материала импульсных алюминиевых оксидно-электролитических конденсаторов, а также твердых алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий.

Поставленная задача решается за счет того, что в устройстве для получения электродного материала, включающем модуль напыления с системой испарения с механизмом подачи испаряемого материала, систему перемотки, систему откачки, пневмосистему, систему охлаждения, систему управления и устройство перемещения, выполненное с возможностью стыковки-расстыковки с модулем напыления, система перемотки выполнена в виде жесткого блока, состоящего из двух плит, передней и задней, скрепленных между собой опорами, и содержит водоохлаждаемые направляющие ролики, неохлаждаемые отклоняющие ролики, и ролики натяжения, а жесткий блок крепится задней плитой к внешней плите, расположенной на устройстве перемещения посредством крепящих блоков с обеспечением независимости от прогиба внешней плиты, кроме того, для передачи вращения от приводов и исполнительных механизмов на водоохлаждаемые направляющие установлен магнитожидкостной ввод вращения с обеспечением компенсации прогиба внешней плиты, который надевают на водоохлаждаемый направляющий ролик. Кроме того, магнитожидкостной ввод вращения имеет составную конструкцию и содержит непосредственно ввод вращения, выполненный в виде стакана, который содержит магнитную систему, подшипники качения, фланец и прижимное кольцо. Причем фланец и прижимное кольцо контактируют между собой через упругие элементы, а со стаканом также через упругие элементы, причем магнитожидкостной ввод вращения установлен во внешней плите с радиальным зазором.

Раскрытие изобретения

Перечень фигур

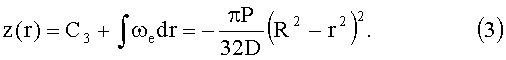

Фиг.1 - показана установка для нанесения покрытий в вакууме (в раскрытом виде);

Фиг.2 - показан схематический вид устройства для получения электродных материалов;

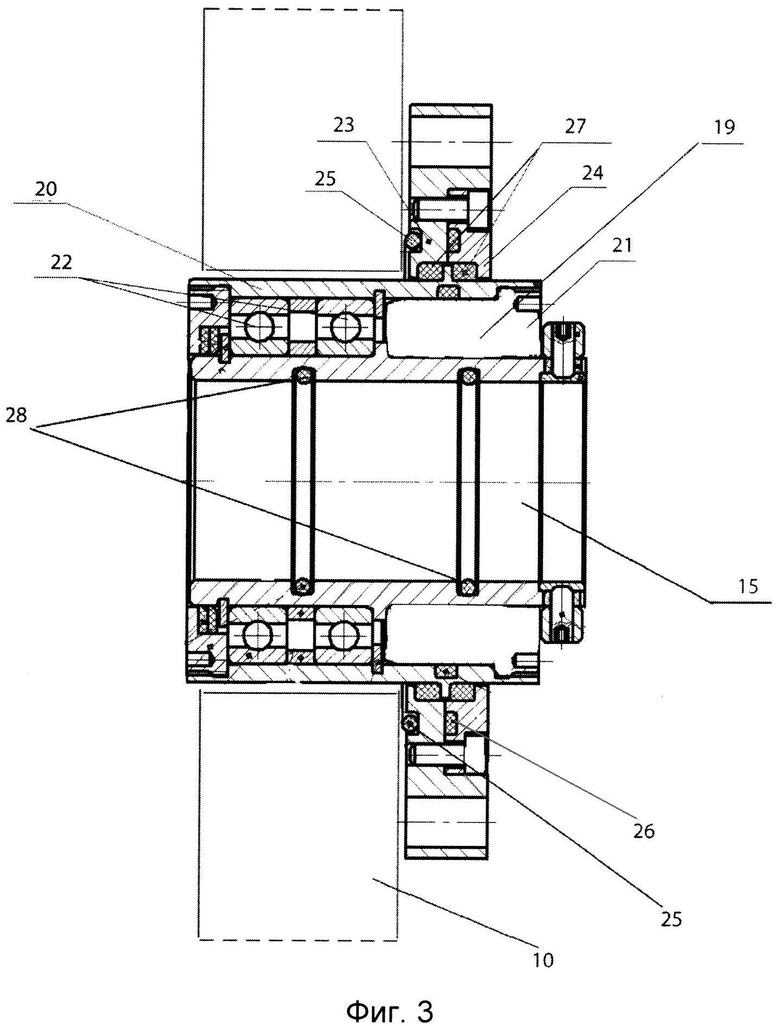

Фиг.3 - показан схематический вид магнитожидкостного ввода вращения устройства для получения электродных материалов;

Фиг.4 - показан график зависимости прогиба внешней плиты от ее толщины.

Рассмотрим прогиб внешней плиты под воздействием на нее атмосферного давления. Если будем рассматривать защемленную по контуру круглую плоскую мембрану толщиной h и радиусом R>>h, то уравнение для углов поворота ωе ее плоских сечений при упругом прогибе мембраны под действием приложенного давления P имеет вид:

где r - расстояние от центра мембраны, Е - модуль упругости, ν - коэффициент Пуассона.

Интегрируя уравнение (1) дважды, получаем зависимость угла поворота от радиуса:

Здесь C1=PR2/16D и С2=0 - постоянные интегрирования, определяемые из условий ωе(0)=ωe(R)=0. Поскольку ωе=dz/dr, то упругий прогиб мембраны равен:

Постоянная интегрирования С1=πPR4/32D находится из условия z(R)=0.

В итоге имеем следующую формулу для расчета прогиба в центре круглой мембраны:

В нашем случае:

Радиус фланца (внешней плиты) R=775 мм.

Толщина фланца (внешней плиты) h=50 мм.

Давление P=105Па.

Для численных расчетов брались следующие численные значения параметров (справочные данные для сталей):

Е=200 ГПа;

v=0,28.

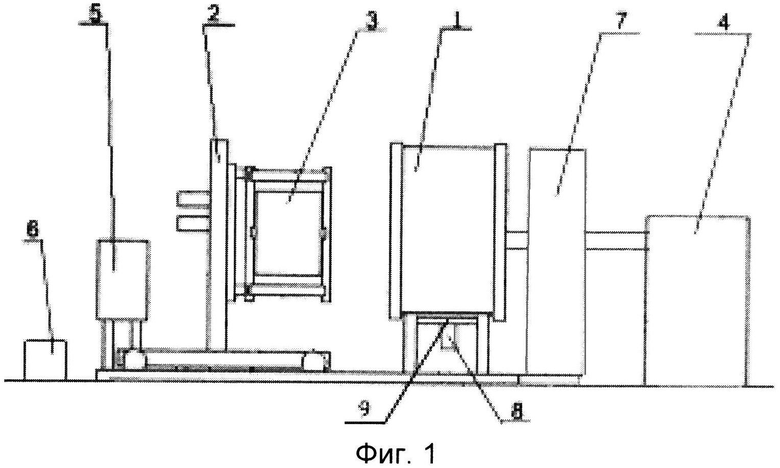

При этих условиях максимальный прогиб внешней плиты в ее центре составляет z(0)=1,57 мм.

При изменении толщины фланца величина прогиба меняется, как показано на фиг.4.

Задачу устранения прогиба внешней плиты можно решить увеличением толщины внешней плиты (см. фиг.4) либо оборудованием внешней плиты дополнительными ребрами жесткости. Однако это все сильно утяжеляет конструкцию, увеличивает металлоемкость оборудования, ухудшает мобильность системы и требует увеличения электрической мощности управляющих устройством перемещения аппаратов и механизмов, что повышает энергозатраты при производстве электродного материала, а следовательно, увеличивает его стоимость.

Авторами изобретения предложено другое решение.

В заявляемом изобретении установка для получения электродного материала в вакууме содержит модуль напыления 1, устройство перемещения 2, систему перемотки 3, систему откачки 4, систему охлаждения 5, пневмосистему 6 и систему электропитания и управления 7.

Модуль напыления 1 снабжен механизмом подачи 8 испаряемого материала, испарителями 9.

Внешняя плита 10 установлена на устройстве перемещения. Система перемотки 3 конструктивно выполнена в виде жесткого блока, состоящего из задней плиты 11 и передней плиты 12, скрепленных между собой опорами 13. Система перемотки 3 при помощи крепящих блоков 14 закреплена на внешней плите 10.

Жесткий блок, состоящий из передней плиты 12 и задней плиты 11, жестко скрепленных между собой опорами 13, содержит водоохлаждаемые направляющие ролики 15, неохлаждаемые отклоняющие ролики 16, и ролики натяжения 17, контролирующие натяжение рулонного материала на различных участках траектории перемотки. Водоохлаждаемые направляющие ролики 15 имеют подшипниковые опоры 18, которые жестко закреплены в задней плите 11 и в передней плите 12. Передачу вращения на водоохлаждаемые направляющие ролики 15 от приводов и исполнительных механизмов осуществляют через магнитожидкостной ввод вращения 19, который не является жестким опорным, а выполняет роль компенсатора изгибающей силы, вызванной прогибом внешней плиты 10.

Неохлаждаемые отклоняющие ролики 16 и ролики натяжения 17 крепятся непосредственно на передней плите 12 и задней плите 11 и не имеют непосредственной связи с внешней плитой 10, тем самым увеличивая жесткость конструкции жесткого блока.

Такая конструкция блока, состоящего из передней плиты 12 и задней плиты 11, жестко связанных между собой опорами 13, водоохлаждаемыми направляющими роликами 15, неохлаждаемыми отклоняющими роликами 16 роликами натяжения 17, позволяет избежать скрещивания валов внутри самого жесткого блока, что позволяет улучшить качество поверхности рулонного материала при его перемотке.

Это достигается тем, что благодаря вышеупомянутой конструкции жесткого блока изгиб внешней плиты 10 может привести только лишь к незначительному смещению всего блока относительно своего первоначального положения в нормальных условиях. При этом водоохлаждаемые направляющие ролики 15, неохлаждаемые отклоняющие ролики 16, механизмы размотки и намотки (не показаны), ролики натяжения 17, контролирующие натяжение рулонного материала на различных участках траектории перемотки, не меняют своего положения относительно друг друга, т.е. не происходит скрещивания валов роликов.

Более того, жесткий блок, состоящий из передней плиты 12 и задней плиты 11, жестко скрепленных между собой опорами 13, и содержащий водоохлаждаемые направляющие ролики 15, неохлаждаемые отклоняющие ролики 16, и ролики натяжения 17, закреплен на внешней плите 10 посредством крепящих блоков 14, что исключает прямое влияние прогиба внешней плиты 10 на водоохлаждаемые направляющие ролики 15, неохлаждаемые отклоняющие ролики 16 и ролики натяжения 17.

Это обеспечивается тем, что крепящие блоки 14, соединяющие внешнюю плиту 10 и жесткий блок, состоящий из передней плиты 12 и задней плиты 11, жестко скрепленных между собой опорами 13, и содержащий водоохлаждаемые направляющие ролики 15, неохлаждаемые отклоняющие ролики 16, и ролики натяжения 17, установлены по краям внешней плиты 10 симметрично относительно ее центра, а именно в зоне, где прогибом внешней плиты 10 можно пренебречь.

Таким образом, жесткий блок, состоящий из передней плиты 12 и задней плиты 11, жестко скрепленных между собой опорами 13, и содержащий водоохлаждаемые направляющие ролики 15, неохлаждаемые отклоняющие ролики 16 и ролики натяжения 17, является независимым от прогиба внешней плиты 10.

Следовательно, можно утверждать, что одна часть технической задачи, а именно устранение паразитных механических напряжений, которые вызваны прямым воздействием прогиба внешней плиты 10 системы перемотки 3 на водоохлаждаемые направляющие ролики 15, неохлаждаемые отклоняющие ролики 16 и ролики натяжения 17, решена.

Вторая часть технической задачи, а именно устранение паразитных механических напряжений, которые вызваны косвенным воздействием прогиба внешней плиты 10 системы перемотки 3, которое в прототипе проявляется в том, что на охлаждаемые направляющие ролики 15 действует изгибающая сила, которая за счет защемления подшипников в вводах вращения при прогибе внешней плиты 10 ухудшает вращение охлаждаемых направляющих роликов 15, что увеличивает механическую нагрузку на перематываемый рулонный материал, авторами настоящего изобретения решается следующим образом.

В заявляемом изобретении магнитожидкостной ввод вращения 19 (см. фиг.3) выполнен качающимся и обеспечивает функцию компенсатора изгибающей силы, вызванной прогибом внешней плиты 10, то есть не является жестким опорным.

Это достигается тем, что магнитожидкостной ввод вращения 19 имеет составную конструкцию, которая содержит непосредственно ввод вращения, выполненный в виде стакана 20, который содержит магнитную систему 21, подшипники качения 22, фланец 22 и прижимное кольцо 24, и надевается на водоохлаждаемый направляющий ролик 15.

При этом стакан 20 вставляется во внешнюю плиту 10 с радиальным зазором, который не должен быть меньше величины максимального прогиба внешней плиты 10. Это позволит избежать прямого контакта внешней плиты 10 со стаканом 20 магнитожидкостного ввода вращения 19 даже при максимальном прогибе внешней плиты 10. Радиальный зазор находится в диапазоне от 2 мм до 2,5 мм.

К внешней плите 10 через упругий элемент 25 крепится фланец 23 магнитожидкостного ввода вращения 19, который фиксирует местоположение магнитожидкостного ввода вращения 19 и не позволяет ему смещаться в радиальном направлении относительно внешней плиты 10. Затем при помощи прижимного кольца 24 стакан 20 с магнитожидкостным вводом вращения 19 крепится к фланцу 23. Фланец 23 и прижимное кольцо 24 контактируют между собой через упругие элементы 26, а со стаканом 20 - через упругие элементы 27.

При этом упругий элемент 25 стремится компенсировать осевое смещение фланца 23 при прогибе внешней плиты 10. Далее упругий элемент 26 стремится компенсировать осевое смещение прижимного кольца 24 при смещении фланца 23, вызванного прогибом внешней плиты 10. Далее, упругие элементы 27 окончательно компенсируют осевые и радиальные паразитные механические напряжения, которые возникают при прогибе внешней плиты 10. Более того, водоохлаждаемый направляющий ролик 15 соединяется со стаканом 20 магнитожидкостного ввода вращения 19 через упругие элементы 28, которые также предназначены для компенсации осевого смещения ролика 15 при прогибе внешней плиты 10.

Таким образом, вышеуказанная конструкция магнитожидкостного ввода вращения 19 позволяет обеспечить нормальное вращение водоохлаждаемых направляющих роликов 15 и избежать косвенного влияния изгиба внешней плиты 10 на качество поверхности обрабатываемого рулонного материала.

Кроме того, в изобретении введены ролики натяжения 17, позволяющие контролировать натяжение рулонного материала на различных участках траектории перемотки рулонного материала. Эта система позволяет управлять приводами и исполнительными механизмами (не показаны) системы перемотки для поддержания постоянного заданного натяжения при перемотке рулонного материала на различных участках траектории перемотки, а также позволяет компенсировать неравномерности натяжения в рулоне исходного материала.

Все вышесказанное указывает на промышленную применимость устройства и на то, что решена техническая задача - устранение паразитных механических напряжений, вызываемых изгибом внешней плиты системы перемотки, для улучшения качества поверхности и уменьшения толщины рулонного материала при нанесении функциональных покрытий для электродной фольги алюминиевых оксидно-электролитических конденсаторов, суперконденсаторов, аккумуляторов и подобных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2008 |

|

RU2391443C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| КОМПЛЕКС ПО ПРОИЗВОДСТВУ МИКРОЭЛЕКТРОННОЙ ПРОДУКЦИИ НА ГИБКИХ ПОДЛОЖКАХ | 2024 |

|

RU2829707C1 |

| Устройство для автоматического регулирования натяжения при намотке рулонного материала | 1988 |

|

SU1595774A1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СМЕНЫ РУЛОНОВ ЛЕНТОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2128618C1 |

| Машина для разделения и перемотки полотна | 1988 |

|

SU1637661A3 |

| КАРТРИДЖ И ПЕЧАТАЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2416524C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2002 |

|

RU2210450C1 |

| Способ производства рулонов предварительно растянутой пленки и станок для его реализации | 2019 |

|

RU2713357C1 |

Изобретение относится к устройствам вакуумного нанесения покрытий на рулонные материалы. Может использоваться для получения функциональных покрытий при производстве материалов электронной техники. Устройство для получения электродного материала содержит модуль напыления с системой испарения с механизмом подачи испаряемого материала, систему перемотки, систему откачки, пневмосистему, систему охлаждения, систему управления и устройство перемещения, выполненное с возможностью стыковки-расстыковки с модулем напыления. Система перемотки выполнена в виде жесткого блока, состоящего из двух плит, передней и задней, скрепленных между собой опорами, и содержит водоохлаждаемые направляющие ролики, неохлаждаемые отклоняющие ролики и ролики натяжения. Жесткий блок крепится задней плитой к внешней плите, расположенной на устройстве перемещения посредством крепящих блоков с обеспечением независимости от прогиба внешней плиты. Для передачи вращения от приводов и исполнительных механизмов на водоохлаждаемые направляющие установлен магнитожидкостной ввод вращения с обеспечением компенсации прогиба внешней плиты, который надевают на водоохлаждаемый направляющий ролик. 4 з.п. ф-лы, 4 ил.

1. Устройство для получения электродного материала, содержащее модуль напыления с системой испарения с механизмом подачи испаряемого материала, систему перемотки, систему откачки, пневмосистему, систему охлаждения, систему управления и устройство перемещения, выполненное с возможностью стыковки-расстыковки с модулем напыления, отличающееся тем, что система перемотки выполнена в виде жесткого блока, состоящего из двух плит, передней и задней, скрепленных между собой опорами, и содержит водоохлаждаемые направляющие ролики, неохлаждаемые отклоняющие ролики и ролики натяжения, причем жесткий блок крепится задней плитой к внешней плите, расположенной на устройстве перемещения посредством крепящих блоков с обеспечением независимости от прогиба внешней плиты, а для передачи вращения от приводов и исполнительных механизмов на водоохлаждаемые направляющие установлен магнитожидкостной ввод вращения с обеспечением компенсации прогиба внешней плиты, который надевают на водоохлаждаемый направляющий ролик.

2. Устройство по п.1, отличающееся тем, что магнитожидкостной ввод вращения имеет составную конструкцию.

3. Устройство по п.2, отличающееся тем, магнитожидкостной ввод вращения содержит непосредственно ввод вращения, выполненный в виде стакана, который содержит магнитную систему, подшипники качения, фланец и прижимное кольцо.

4. Устройство по п.3, отличающееся тем, фланец и прижимное кольцо контактируют между собой через упругие элементы, а со стаканом также через упругие элементы.

5. Устройство по п.2, отличающееся тем, что магнитожидкостной ввод вращения установлен во внешней плите с радиальным зазором.

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2008 |

|

RU2391443C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЛЕНТУ | 1999 |

|

RU2167955C2 |

| EP 1457582 B1, 25.04.2012 | |||

| US 6089186 A1, 18.07.2000 | |||

Авторы

Даты

2014-07-10—Публикация

2013-04-24—Подача