Изобретение относится к области нанесения покрытий, различных по назначению и составу, и может быть использовано в машиностроении, электронной, электротехнической, медицинской и других отраслях промышленности.

Известно устройство для нанесения покрытий на протяжные гибкие изделия (RU N 2070944, C 23 C 14/34, заявл. 28.09.93, оп. 27.12.96. Б. N 36), в котором вакуумная камера с секциями соединена с внутренними полостями удлиненных цилиндрических катодов электродных узлов, установленных перпендикулярно камере и электрически от них изолированных. Катоды установлены между цилиндрическими анодами соосно и отделены от них экранами на изолирующих элементах. В вакуумной камере размещены узел транспортировки изделий с подающими и приемными элементами, между которыми установлен узел подачи газа.

Устройство позволяет формировать многослойные покрытия на подложках большой протяженности, однако процесс нанесения слоев может быть лишь поочередным, что в совокупности с общим подводом газа в вакуумную камеру, предполагающим однотипность реактивного распыления, несколько ограничивает эксплуатационные возможности его.

Известно также устройство для нанесения покрытий в вакууме (SU N 1797629, C 23 C 14/34, заявл. 20.09.88, оп. 23.02.93, Б. N 7) на ленточную или проволочную подложки, в котором эмиттер электронов размещен в отдельной камере, сообщающейся с технологической, а плазму с помощью магнитов направляют на мишень прямоугольной, ваннообразной, чашеобразной или воронкообразной формы с возможностью углового и продольного перемещения, снабженную магнитной системой, причем мишень может быть в виде секторов из различных материалов.

Устройство позволяет обеспечить формирование смешанных по составу покрытий, но предполагает постоянство состава материала одной мишени или ее составных частей, что ограничивает технологические и эксплуатационные возможности данного технического решения.

Наиболее близкой по технической сущности к заявляемой является установка для непрерывного ионного осаждения покрытия на перемещаемый с высокой скоростью пленочный материал (пат. Японии N 61-54165, C 23 C 14/32, заявл. 12.03.86, оп. 23.03.94), содержащая вакуумную камеру, систему вытяжки, систему подачи газа, источник паров осаждаемого материала, при необходимости устройство для управления источником пара, плазменный пистолет, работающий с градиентом давления, при необходимости направляющие устройства и устройства охлаждения, устройство для подачи и намотки пленки. В установке поток плазмы направляют на осаждаемый материал с получением паров, которые подвергают ионизации, с последующим осаждением ионизированных частиц на поверхность перемещаемой пленки.

Постоянство состава источника паров и газовой смеси при осаждении покрытия на одну ленту и единовременное формирование пленки по толщине также несколько сужают эксплуатационные возможности установки.

Технический результат от совокупности влияния признаков, предлагаемых в изобретении, как следует из изложенного, заключается в расширении эксплуатационных возможностей установки.

В предлагаемой установке для нанесения покрытий на ленту, включающей вакуумную камеру, по меньшей мере один магнетронный распылитель, системы эвакуации, подачи и регулирования расхода газа, устройство для перемещения ленты с одного барабана на другой, устройство для перемещения ленты выполнено в виде платформы, имеющей возможность вращения, с установленными на периферии пассивными направляющими роликами, на которой внутри пространства, ограниченного крышкой и лентой, огибающей снаружи пассивные ролики, установлены съемные барабаны с возможностью реверсивного вращения, автономными приводами и тормозными устройствами, причем поверхность ленты размещена оппозитно мишени по меньшей мере одного магнетронного распылителя, а разрыв ленточной образующей между пассивными роликами, изменяющими направление ее движения на барабаны, закрыт экраном. Магнетронные распылители размещены снаружи ленты, огибающей пассивные ролики, со смещением осевой линии магнетронных распылителей по ширине ленты относительно средней линии или без него на расстоянии друг от друга. Магнетронные распылители или часть из них (не менее двух) установлены с фокусировкой осевых линий на одном или нескольких участках ленты, огибающей пассивные ролики. Магнетронные распылители гальванически развязаны между собой и снабжены каждый автономным газоподводом. Между объемом камеры, где размещены магнетронные распылители и платформа устройства для перемещения ленты, и окном для эвакуации газов установлен защитный экран.

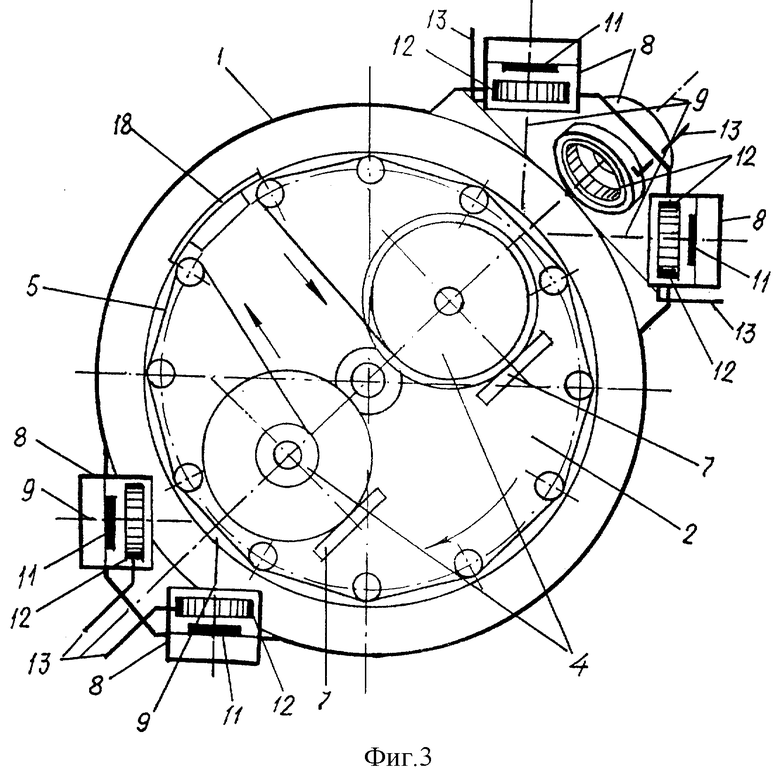

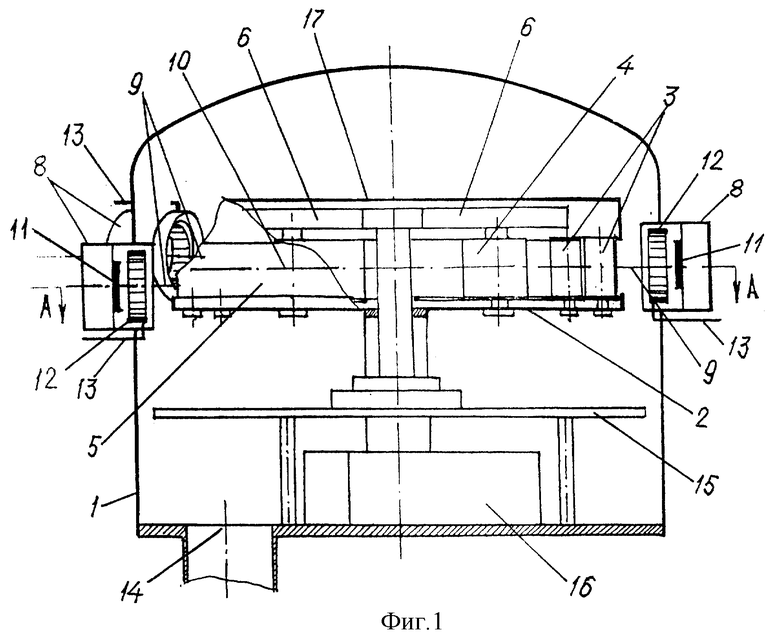

На фиг. 1 приведена схема предлагаемой установки для нанесения покрытий на ленту, на фиг. 2 - сечение установки в плоскости осевых линий магнетронов, на фиг. 3 - схема размещения магнетронов с фокусировкой осевых линий на участках ленты.

Установка представляет собой вакуумную камеру 1, внутри которой размещена платформа 2 с пассивными роликами 3 и барабанами 4 для перемещения ленты 5. Каждый барабан 4 имеет привод 6 и тормозное устройство 7. Снаружи ленты 5 установлены магнетронные распылители 8, осевые линии 9 которых совпадают со средней линией 10 ленты 5 или смещены от нее по ширине. Поверхность ленты 5 расположена напротив распыляемых мишеней 11 магнетронных распылителей 8. Анодные узлы 12 распылителей 8 снабжены газоподводами 13. Одноименные электроды магнетронных распылителей 8 не соединены между собой. Окно 14 для эвакуации газов отделено от объема вакуумной камеры 1, где размещены распылители 8 и платформа 2, защитным экраном 15. Под экраном 15 установлен привод 16 для вращения платформы 2. Платформа 2 с барабанами 4, пассивными роликами 3 и лентой 5 накрыта крышкой 17. Промежуток между пассивными роликами 3, не закрытый лентой 5 при изменении направления ее на барабаны 4, закрыт экраном 18.

Установка работает следующим образом. Предварительно на один из барабанов 4 наматывают ленту 5 и устанавливают на платформу 2. Ленту 5 с полного барабана 4, обводя пассивные ролики 3 снаружи, заводят на другой барабан. После герметизации и эвакуации воздуха из вакуумной камеры 1 платформе 2 придают вращение посредством привода 16. Подачей электрической мощности на магнетронные распылители 8 и газовых смесей через газоподводы 13 к анодным блокам 12 создают плазму низкого давления и распыляют мишени 11. Распыленный материал, оседая на поверхности ленты 5, перемещаемой с платформой 2 относительно магнетронных распылителей 8, формирует слой покрытия, состоящий из субслоев малой толщины, образующихся при разовом прохождении перед распылителем 8. Включением одновременно или поочередно нескольких магнетронов 8 с мишенями 11 из различных металлов или сплавов формируют покрытие соответствующего состава и определенной толщины.

При этом одновременно включением привода 6 ленту 5 с нанесенным покрытием с пассивных роликов 3 непрерывно сматывают на другой барабан 4, что сопровождается подачей ленты с первого барабана на ролики 3 для напыления. Торможение при этом первого барабана 4 устройством 7 способствует натяжению ленты 5 и организации процесса ее перемещения. Включением нескольких магнетронных распылителей 7 с различными мишенями 11 и газовыми смесями, подаваемыми к анодным блокам 12, варьируют составом покрытий.

Смещением осей 9 магнетронных распылителей 8 относительно средней линии 10 обеспечивают постоянство толщины покрытия по ширине ленты 5. Формирование покрытий включением магнетронов 8, расположенных на расстоянии друг от друга, осуществляется субслоями, отличающимися по составу. При фокусировке осей магнетронных распылителей 8 па одном участке ленты 5 наносят смешанные по составу субслои покрытия за счет взаимодействия составляющих плазменных потоков при их совмещении.

Экран 18 предотвращает проникновение плазменного потока в пространство, где размещены барабаны 4, и нарушение параметров сформированного покрытия. Защитный экран 15 препятствует попаданию плазмы через окно 14 в систему эвакуации газов и нарушению работы последней, систем управления и устройства привода карусели 16.

При полной перемотке ленты 5 на другой барабан 4 и необходимости формирования отличного по составу или следующего по технологии покрытия или слоя реверсивным включением привода 6 первого барабана 4 ленту 5 перемещают в процессе напыления в обратном направлении с включением тормозного устройства 7 второго барабана 4. Состав покрытия при этом может быть изменен включением распылителей 8, не использованных до этого в формировании покрытия, с другими по составу мишенями 11, а также сменой состава газовых смесей, подаваемых к анодным блокам 12 при мишенях 11, уже подвергнутых частичному распылению.

После завершения формирования покрытия или их комбинации прекращают подачу электрической мощности и газовых смесей на магнетронные распылители 8, останавливают вращение платформы 2 и перемещение ленты 5, поднимают давление до атмосферного, вскрывают вакуумную камеру 1, снимают крышку 17, затем барабан 4 с лентой 5, на которой нанесено покрытие.

При замене снятого барабана 4 другим с лентой 5, подготовленной к напылению, процесс повторяют.

Использование вращающейся платформы с лентой на пассивных роликах позволяет наносить покрытие па каждом участке ленты многократным прохождением через поток плазмы и формировать всю толщину покрытия весьма тонкими субслоями, что способствует устранению дефектов каждого предыдущего слоя последующим и положительно влияет на качество покрытия в целом. Одновременное с этим перемещение ленты с одного барабана на другой обеспечивает нанесение покрытия но всей длине ленты с сохранением постоянства времени пребывания каждого отдельно взятого отрезка ленты в зоне напыления. Это расширяет эксплуатационные возможности установки.

Расположение пассивных роликов на периферии вращающейся платформы сохраняет относительное постоянство расстояния от мишеней до ленты и стабильность условий формирования покрытий.

Съемные барабаны упрощают манипуляции с лентой до и после технологического процесса. Автономные приводы позволяют поддерживать постоянной скорость протяжки ленты относительно зоны формирования покрытия при увеличении диаметра намотки на барабане, а также менять направление перемещения ленты на противоположное. Тормозные устройства обеспечивают натяжку ленты при перемещении по роликам и препятствуют изменению условий процесса при провисании ленты на роликах. Снабжение каждого барабана приводом и тормозным устройством позволяет формировать другие покрытия или слои при смене направления движения ленты с полностью или частично нанесенным покрытием. Все это в совокупности также расширяет эксплуатационные возможности установки.

Наличие экрана, закрывающего разрыв ленточной образующей, при смене направления ее движения с пассивных роликов на барабаны и крышки над платформой предотвращает попадание потока плазмы на ленту, находящуюся на барабанах, и искажение состава покрытия и его толщины, что положительно сказывается на достижении технического результата.

Размещение магнетронных распылителей по окружности вращения платформы со смещением осевых линий от средней линии ленты или без смещения (для лент малой ширины) обеспечивает постоянство толщины покрытия по ширине ленты и позволяет послойно менять состав субслоев покрытий. Фокусировка осевых линий распылителей на участке ленты делает возможным формирование смешанных по составу субслоев не только за счет взаимодействия составляющих газовых смесей с материалом мишени, но и между составляющими мишеней нескольких магнетронов. Это расширяет круг технологических операций и соответственно эксплуатационные возможности установки.

Автономный газоподвод к каждому анодному блоку дает возможность изменения состава газовых смесей и получения нескольких видов покрытий при использовании той же мишени. Отсутствие гальванической связи между однополярными электродами магнетронов позволяет более точно регулировать скорость распыления мишеней и поддерживать заданные технологические параметры, что положительно влияет на качество покрытия. Наличие защитного экрана перед окном для эвакуации газов из вакуумной камеры стабилизирует работу систем управления и работу установки в целом.

Изложенное в значительной мере расширяет эксплуатационные возможности установки для нанесения покрытий.

Установка использована при формировании различных по составу и количеству слоев покрытий на лентах из стали, цветных металлов, тефлона и бумаги, а также при получении фольговых изделий напылением. Несколько примеров приведены ниже.

Пример 1. Нанесение покрытия из нитрида титана на ленту из легированной стали 12Х18Н10Т шириной 40 мм и толщиной 100 мкм при длине 28 м осуществляли с использованием двух магнетронных распылителей, оси которых смещены относительно средней линии ленты на 10 мм в разные стороны, установленных на расстоянии 120 мм друг от друга по окружности, с мишенями из титана при подаче газовой смеси, состоящей из аргона (70%) и азота (30%). Скорость перемещения ленты с барабана на барабан поддерживали равной 4•10-4 м/с, скорость вращения платформы - 0,8 с-1, силу тока разряда 1 А, напряжение 300 В. В результате получено пленочное покрытие золотистого цвета, соответствующее структуре TiN, толщиной 1,2 мкм. Неравномерности толщин покрытия по ширине ленты составили менее 5%, по длине менее 4%.

Пример 2. Формирование ленточного сверхпроводника на основе нитрида ниобия проводили на медной ленте шириной 50 мм и толщиной 40 мкм нанесением поочередно слоев титана, нитрида титана и нитрида ниобия с размещением магнетронных распылителей аналогично примеру 1 и использованием мишеней из титана и ниобия. Формирование слоев осуществляли без разгерметизации установки при соответствующем изменении состава газовой смеси, подаваемой в анодные блоки. Условия формирования слоев титана и нитрида титана поддерживали следующими: сила тока 0,8 А, напряжение разряда 300 В, напряжение смещения, приложенное к медной ленте, 50 В, скорость вращения платформы 0,7 с-1. Состав газа: при формировании слоя титана - аргон, нитрида титана - смесь аргона (75%) и азота (25%). Формирование слоя нитрида ниобия осуществляли с подачей газовой смеси аргона (70%) и азота (30%) при скорости вращения платформы 1 с-1, перемещения ленты с одного барабана на другой - 5•10-4 м/с. Получена пленочная композиция с толщиной слоев титана 0,03, нитрида титана 0,12, нитрида ниобия 1,0 мкм, структура нитрида ниобия соответствовала сверхпроводящей фазе δ1- NbN. Неравномерность покрытия по ширине и длине ленты составила менее 4%. Испытание величины адгезии нанесенных слоев к подложке привели к разрыву материала медной ленты при сохранении структуры слоев.

Пример 3. Формирование покрытия на основе соединений ниобия и алюминия осуществляли на подслой из нитрида титана, нанесенный предварительно. Установка оснащена тремя магиетронными распылителями с мишенями из титана, ниобия и алюминия, причем первый из них смонтирован так, что осевая линия совпадает со средней линией ленты, а осевые линии двух других сфокусированы на одном участке. Формирование покрытия осуществляли на медной ленте шириной 20 мм и толщиной 40 мкм. Нитрид титана получен при подаче к мишени газовой смеси аргона и азота (30%), ниобий и алюминий распыляли с подачей аргона. Условия нанесения нитрида титана соответствовали таковым в примере 1. Покрытие из Nb3Al сформировали, поддерживая ток разряда на магнетронном распылителе с ниобиевой мишенью, равный 1 А, с алюминиевой - 0,3 А. Скорость перемещения ленты при нанесении нитрида титана 2•10-4, алюминида ниобия - 4•10-4 м/с. Покрытие Nb3Al сформировано наложением потоков плазмы двух магнетронных распылителей при фокусировке их осей на одном участке ленты, причем вся толщина (1 мкм) нанесена субслоями малой толщины 1,0 - 1,5 им, что способствовало устранению дефектов каждого нанесенного субслоя последующим и улучшило качество покрытия.

Таким образом, приведенные примеры использования установки для нанесения покрытий свидетельствуют о расширении эксплуатационных возможностей ее при формировании сложных композиционных покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕГО ПЛЕНОЧНОГО ПОКРЫТИЯ ИЗ НИТРИДА НИОБИЯ И ПРОВОДНИКА НА ЕГО ОСНОВЕ | 1999 |

|

RU2173733C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ШИРОКУЮ ЛЕНТУ | 2001 |

|

RU2203979C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211881C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2213159C2 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛОВ В ПЛЕНКАХ | 2004 |

|

RU2276206C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ И МАГНЕТРОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210619C2 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ | 2002 |

|

RU2214477C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕРИЛЛИЕВОЙ И БЕРИЛЛИЙСОДЕРЖАЩЕЙ ФОЛЬГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2194087C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕГО ПЛЕНОЧНОГО ПОКРЫТИЯ И ПРОВОДНИК НА ЕГО ОСНОВЕ | 2000 |

|

RU2199170C2 |

| УСТРОЙСТВО МАГНЕТРОННОГО РЕАКТИВНОГО РАСПЫЛЕНИЯ НИТРИДНЫХ, КАРБИДНЫХ И КАРБОНИТРИДНЫХ ПОКРЫТИЙ | 1993 |

|

RU2065507C1 |

Изобретение относится к области нанесения покрытий, различных по назначению и составу, и может быть использовано в машиностроении, электронной, электротехнической, медицинской и других отраслях промышленности. Установка содержит вакуумную камеру, по меньшей мере один магнетронный распылитель, системы эвакуации, подачи и регулирования расхода газа, устройство для перемещения ленты с одного барабана на другой. Устройство для перемещения ленты выполнено в виде платформы, имеющей возможность вращения, с установленными на периферии пассивными направляющими роликами, на которой внутри пространства, ограниченного крышкой и лентой, огибающей снаружи пассивные ролики, установлены съемные барабаны с возможностью реверсивного вращения, автономными приводами и тормозными устройствами, причем поверхность ленты размещена оппозитно мишени по меньшей мере одного магнетронного распылителя, а разрыв ленточной образующей между пассивными роликами, изменяющими направление ее движения на барабаны, закрыт экраном. Изобретение направлено на расширение эксплуатационных возможностей установки. 3 з.п.ф-лы, 3 ил.

| JP 61054165 A, 12.03.1988 | |||

| Устройство для нанесения покрытий в вакууме | 1988 |

|

SU1797629A3 |

| RU 2070944 C1, 27.12.1996 | |||

| СПОСОБ ПРИСОЕДИНЕНИЯ МИКРОПРОВОДОВ В СТЕКЛЯННОЙ ИЗОЛЯЦИИ к ТОКОПОДВОДАМ | 0 |

|

SU205917A1 |

| 0 |

|

SU157573A1 | |

| Опорный башмак для несущего каната | 1975 |

|

SU619380A1 |

| Система регулирования диаметра трубы на калибровочном(редукционном) стане | 1976 |

|

SU663458A1 |

| RU 2070944 C1, 27.12.1996. | |||

Авторы

Даты

2001-05-27—Публикация

1999-06-01—Подача