Настоящее изобретение относится к антикоррозионному покрытию стального сортового проката, в частности реализуемого изделия, в частности катаной проволоки, посредством погружения в расплав цинка.

Необходимо напомнить, что процесс «горячего» покрытия, известный как «нанесение покрытия посредством погружения», сортопрокатных реализуемых изделий из черных металлов в расплаве из расплавленного цинка (традиционно сплав цинка и алюминия, где содержание Zn составляет приблизительно 95 масс.%), к которому в первую очередь относится этот патент, прежде всего, улучшает устойчивость против коррозии покрытых таким образом изделий.

В заявке на изобретение стальную катаную проволоку нужно считать предпочтительной, однако, тем не менее, не исключительной. Изобретение может фактически аналогичным образом быть осуществлено для покрытия любого сортового проката черного металла, такого как круглые или квадратные прутки, также как и для покрытия готовых изделий, полученных из таких продуктов, таких как профильные элементы, болты, винты, и т.д., так как стальное изделие, которое подлежит покрытию, либо подлежащее реализации, либо нет, может быть погружено в расплав цинка, который находится в подогревающем резервуаре. Однако, с целью повышения понимания изложения описания, реализуемое изделие, которое подлежит покрытию, здесь и далее будет упоминаться как стальная проволока.

Необходимо также напомнить, что способ покрытия «посредством погружения» включает подготовку поверхности проволоки, который обычно влечет за собой три последовательные операции: обезжиривание, травление и флюсование. В конце этой подготовки проволока проводится через расплав цинка, в которой находится покрывающий расплав, способствуя наступлению реакции железа с цинком, которая гарантирует качество покрытия на поверхности проволоки. После извлечения из расплава, толщину металлического покрытия регулируют, среди прочего, при помощи продувки азотом или механической сушкой. Затем, для того чтобы придать металлическому покрытию желательную микроструктуру, проволоку подвергают охлаждению, пропуская ее через водные струи или водный туман (смесь воды и воздуха). На данном этапе, проволока с покрытием может быть намотана в катушки для отправки потребителям, или в качестве альтернативы может быть подвергнута обработке, такой как волочение, холодное формирование, и необязательно покрытие лаком или краской.

Является известным добавление легирующих элементов в традиционной расплав цинка, для того чтобы улучшить устойчивость против коррозии готового изделия.

В первую очередь, конечно, должен быть упомянут алюминий. Алюминий традиционно добавляют в количестве, которое составляет приблизительно 5%, но также иногда в количестве, которое составляет более чем 50 масс.%. Один хорошо известный и широко используемый цинковый сплав с 5% Al, например, присутствует на рынке под названием Galfan®. Необходимо напомнить, что процесс, известный как «покрытие Galfan», включает в себя двойное погружение: стальную проволоку сперва погружают в расплав с чистым расплавом цинка (то есть технически чистым цинком, с содержанием Zn, которое составляет 99% или более), к которому, тем не менее, могут быть добавлены некоторые элементы, для того чтобы облегчить достижение желательных характеристик покрытия (уменьшение толщины слоя интерметаллических продуктов, образованных на месте контакта железо-цинк, и т.д.). Затем проволоку погружают во второй раз, на этот раз в соответствующей ванне с Galfan®, то есть содержащей желаемую концентрацию цинка и алюминия. Тем не менее, необходимо отметить, что, если для предварительной очистки поверхности проволоки были применены специально улучшенные средства, то покрытие проволоки может быть осуществлено непосредственно за один этап («одно погружение») посредством погружения в расплав Galfan.

Аналогично необходимо напомнить, что, для того чтобы дополнительно улучшить устойчивость против коррозии покрытия Al-Zn, было предложено добавлять магний в расплав цинка. Сплав Zn-Al-Mg представлен например в исследовании, названном «Zinc Alloy Coated Steel Wire with High Corrosion Resistance)) by Sugimaru и др., опубликованном в ″Nippon Steel Technical Report №96, июль 2007». Три композиции сплавов упомянуты там с повышенным содержанием Mg: к сплаву на основе Zn, содержащим 11% Al, соответственно было добавлено 1, 2 и 3% Mg. Применяли способ двойного погружения, первый с погружением в расплав с чистым Zn, за чем следовало погружение в расплав со сплавом, состоящим из Zn с 11% Al и 1-3% Mg. Повышенная устойчивость против коррозии, в частности в соленой среде, была отчетливо отмечена по всему диапазону, по сравнению со сплавом Zn с 10% Al, и, таким образом, без какого либо добавления Mg.

Вышеупомянутое исследование является одним из нескольких документов, иллюстрирующих благоприятное воздействие, достигнутое, посредством добавления Mg в расплав цинка, и, в соответствии с теорией, которая единодушно принята на сегодняшний день, что чем больше Mg добавлено в расплав, тем выше является устойчивость покрытия против коррозии. Тем не менее, также является известным, что главный недостаток добавления Mg в расплав цинкового сплава состоит в том, что указанное может привести к ухудшению сопротивления растрескиванию образованного покрытия. Указанное явление происходит, несомненно, по причине нескольких факторов, основным из которых, очевидно является образование интерметаллического соединения типа MgZn2, сопротивление растрескиванию которого под воздействием механического напряжения является низким.

Кроме того, добавление Mg в расплав цинка, как правило, приводит к образованию более крупнозернистой микроструктуры покрытия. Таким образом, распределение напряжений в пределах образованного слоя покрытия является менее равномерным и на границе раздела различных фаз, составляющих покрытие, могут возникать более высокие напряжения. Таким образом, было выявлено, что добавление Mg, с целью улучшения устойчивости против коррозии может, с другой стороны, вызывать производственные проблемы и проблемы, относящиеся к качеству изделия с покрытием при эксплуатации. Кроме того, повышение содержания Mg имеет тенденцию увеличивать образование шлака, или дросса, которые выделяются в качестве осадков и плавают на поверхности расплава цинка.

Задача настоящего изобретения состоит в том, чтобы предложить способ покрытия поверхностей металлом, который является применимым к сортовому прокату черных металлов, в частности к реализуемой стальной проволоке, обеспечивая возможность выполнения покрытия, которое демонстрирует более высокую устойчивость против коррозии, чем традиционный сплав Galfan®, без необходимости быть подверженным известным недостаткам, вызванным присутствием магния.

С учетом указанной задачи, настоящее изобретение обеспечивает способ покрытия стального сортового проката металлом, в котором указанное изделие погружают в расплав цинкового сплава, и покрытое изделие охлаждают после извлечения из расплава, при этом способ, отличается тем, что указанный цинковый расплав содержит, в массовых процентах, кроме цинка, от 4 до 8% алюминия и от 0,2 до 0,7% магния, и тем, что указанное покрытое изделие подвергают, после извлечения из расплава, охлаждению с регулируемой скоростью, с той целью, чтобы придать указанному металлическому покрытию гомогенную микроструктуру, где часть β фазы по объему является большей приблизительно на 25%.

Поскольку применяемый цинковый сплав содержит алюминий и магний в составе, близком к эвтектическому составу, то мелкозернистая микроструктура образуется в пределах указанного слоя покрытия, который, как правило, содержит β фазу Zn, тройную эвтектическую фазу Zn/Al/MgZn2, мелкие кристаллы MgZn2, вместе с, предполагаемой, но не исследованной, проэвтектической α фазой с очень высоким содержанием Al (только с небольшим содержанием Zn).

В соответствии с первыми полученными результатами, по сравнению с традиционным сплавом Galfan® без Mg, металлическое покрытие, полученное в соответствии с настоящим изобретением, демонстрирует устойчивость против коррозии в соленой среде, которая является в два - три раза или более выше, при одинаковой толщине покрытия.

Такой способ подтверждает, что он особенно хорошо подходит для покрытия стальной проволоки, но может также быть применен к другому сортовому прокату черных металлов, такому как прутки и различные профили, так же как и к готовым деталям, при условии, что процесс покрытия может быть осуществлен посредством «погружения».

Необходимо отметить, что способ в соответствии с изобретением отличается от известных способов покрытия погружением, таких как в вышеупомянутом японском исследовании, где применяют расплав Zn-Al-Mg с очень высокой концентрацией Mg (от 1 до 3 масс.%).

Другим важным отличием от известных сплавов Zn-Al-Mg является микроструктура образованного металлического покрытия, которая является чрезвычайно гомогенной (и предпочтительно мелкозернистой) для большей части своего объема, с большей пропорцией β фазы, которая может даже превышать 30%. Большая пропорция β фазы, в сочетании с дисперсностью ее распределения в материале, гарантирует хорошую пластичность слоя покрытия.

Такую микроструктура получают как результат химического состава, подобранного для расплава цинка, которая является приближенным к эвтектикческому составу Al-Zn и содержит низкое содержание Mg, где, с помощью соответствующего охлаждения, обеспечивают тонкодисперсную и гомогенную комбинацию разных присутствующих фаз. По этой причине покрытие, которое получено с применением настоящего способа, отличается от известных покрытий, которые, как правило, имеют крупнозернистую микроструктуру, которая содержит большие включения β и α фазы (зерна), и концентрация β фазы составляет менее чем 20% от объема (еще даже более низкое значение является желательным).

Предпочтительно, в металлическом покрытии в соответствии с изобретением, β фаза принимает форму мелких зерен Zn, индивидуальный средний размер которых, взятый, например, в поперечном сечении по направлении к толщине слоя покрытия, составляет приблизительно 1 мкм2. При этом считают, что желательная мелкозернистая микроструктура достигнута, когда максимальный размер зерен покрытия не превышает приблизительно 10 мкм, предпочтение устанавливается для размера зерен, который составляет менее чем 5 мкм и даже менее чем 3 мкм.

Указанные зерна β фазы в слое покрытия распределены однородно. То же самое верно для распределения и размера зерен проэвтектической α фазы.

Для специалиста в данной области техники, цинк, и по этой причине β фаза, известны как такие, которые показывают более низкую устойчивость против коррозии, чем другие присутствующие фазы. По этой причине в известных способах были сделаны попытки ограничить ее образование. Однако, заявитель заметил, что с покрытием, имеющим гомогенную микроструктуру и малый размер частиц, возможно достичь повышенной устойчивости против коррозии, даже тогда, когда пропорция β фазы превышает 25% или 30% от объема. Таким образом, даже если когда большее количество β фазы присутствует, чем в известных покрытиях, то она в этом случае тонкодисперсно перемешана с мелкими зернами (или гранулами или пластинками) других фаз, что приводит к повышенной защите против коррозии, вероятно по причине синергического эффекта совместно с другими присутствующими фазами. Вероятно, что любая коррозия, распространяемая на границах зерен и/или в эвтектических фазах, будет формировать устойчивые и защищающие от коррозии продукты в зонах, которые насыщены тонкодисперсно распределенными Al и Mg.

Гомогенность микроструктуры и ее дисперсность также обеспечивает более однородное, и по этой причине более медленное, распространение коррозии по толщине слоя покрытия, вместе с образованием устойчивых продуктов коррозии, однородно распределенных в покрытии, которые также способствуют замедлению распространения коррозии. Указанный вид защиты не может быть достигнут, когда структура является негомогенной и в частности состоит из крупных зерен, или включений, которые фактически могут проходить через все покрытие, образуя между ними направления избирательной коррозии.

Кроме повышенной устойчивости против коррозии полученного покрытия, с его мелкозернистой, гомогенной микроструктурой, оно является менее чувствительным к проблемам растрескивания и демонстрирует лучшие механические характеристики. Получают пластичность, эквивалентную покрытию из традиционного покрытия типа Galfan®.

В целом, покрытое изделие демонстрирует лучшие эксплуатационные характеристики, как механические, так и связанные с коррозией, таким образом, обеспечивая лучшее качество при эксплуатации.

Следует принимать во внимание, что расплав жидкого цинкового сплава, применяемый в настоящем способе, включает количество Mg, которое является существенно меньшим, чем количество Mg, содержащееся в известных расплавах Zn-Al-Mg, таким образом, минимизируя проблемы растрескивания покрытия, также как и образования дроссов на поверхности расплава цинка.

Предпочтительно, применяемый расплав цинка содержит Al и Mg в рекомендуемых количествах, остальное составляет Zn и остаточные примеси и/или постоянные примеси. Однако возможно добавлять другие легирующие элементы, не выходя за пределы объема изобретения, таким образом, обеспечивая расплаву даже более полезные физико-химические свойства, не снижая устойчивости покрытия против коррозии и его пластичности.

Как известно, алюминий делает возможным повышение устойчивости против коррозии основанных на цинке покрытий. Содержание 4-8% считают особенно эффективным, так как оно является приближенным к эвтектическому составу Zn-Al, который по этой причине имеет преимущество с точки зрения желательного роста кристаллов, но также и с точки зрения осуществления способа (низкая точка плавления). Предпочтительно, содержание Al находится между 4,5 и 6,5%, и все еще более предпочтительно между 4,5 и 5,5%, идеальное содержание составляет приблизительно 5%.

Магний известен тем, что повышает устойчивость против коррозии полученного покрытия. Причина состоит в том, что Mg стабилизирует продукты коррозии цинка. В настоящем способе его тонкодисперсное и однородное распределение в покрытии имеет эффект замедления коррозии цинка, и по этой причине, ограничения до известной степени скорости распространения фронта коррозии в пределах покрытия. При содержании Mg свыше 0,7 масс.%, увеличивается риск появления трещин в покрытии, подвергающемся механическим нагрузкам, по причине большего образования кристаллов MgZn2, без какого-либо соответствующего существенного повышения устойчивости против коррозии. Диапазон концентраций по массе Mg, подобранного для расплава, а именно, 0,2-0,7%, предпочтительно 0,3-0,6%, и более предпочтительно 0,35%, дает хорошие результаты, минимизируя проблемы, которые может вызвать добавление Mg.

С точки зрения осуществления, способ в соответствии с изобретением будет содержать обычные стадии для подготовки поверхности сортового проката, который подлежит покрытию, предпочтительно такие, которые применяются в контексте «покрытия Galfan». В случае стальной проволоки, до погружения в расплав цинкового сплава, ее обычно подвергают обработкам очистки промывкой и/или обезжиривания и/или травления, а также флюсования (что предотвращает повторное оксидирование очищенной проволоки и ускоряет металлургическую реакцию железо-цинк).

В соответствии с настоящим способом, изделие, которое подлежит покрытию, в частности проволока, по этой причине, может подвергаться указанной обработке или любой подходящей обработке, например, электрофлюсованию или проходу через печь с восстановительной атмосферой.

После извлечения из расплава цинкового сплава проволока подвергается форсированному охлаждению, предпочтительно посредством орошения водой (например, в виде струй или водного тумана) или любых других эквивалентных средств.

Кроме того, хотя настоящий способ может быть осуществлен посредством единственной операции погружения (изделие, которое подлежит покрытию, погружают непосредственно в расплав сплава Zn-Al-Mg после подготовительной обработки поверхности, предназначенной для того, чтобы придать изделию чистоту поверхности, необходимую для этого вида способа), также может быть осуществлено двойное погружение, или «процесс двойного погружения», в частности для покрытия стальной проволоки. В этом последнем случае подготовленную проволоку в начале погружают в расплав технически чистого Zn (который может содержать небольшие добавки элементов, которые известны в качестве оптимизирующих характеристики образованного слоя покрытия и в частности в качестве ограничивающих рост интерметаллических соединений), затем погружают в расплав сплава Zn-Al-Mg в соответствии с изобретением. Указанный первый расплав цинка может иметь традиционный химический состав, который также позволяет применять традиционные расплавы для флюсования. После извлечения из указанного первого расплава цинка, на поверхности изделия образуется слой интерметаллических продуктов Fe-Zn. Для минимизации риска трещин/расколов, возникающих в полученном покрытии, после извлечения из первого расплава предпочтительно образуется такой слой интерметаллических продуктов с низкой толщиной, которая предпочтительно составляет менее чем 15 мкм, и более предпочтительно менее чем 10 мкм, или даже около 5 мкм, или даже настолько тонкий, что является невидимым при посредстве оптического микроскопа.

Суммарная толщина готового металлического покрытия регулируется в зависимости от назначения использования изделия с покрытием, таким образом, чтобы принимать во внимание устойчивость против коррозии и желательные характеристики эксплуатации. Следует также принимать во внимание, что устойчивость против коррозии, которую обеспечивает металлическое покрытие, полученное в соответствии с изобретением, таким образом, сделает возможным при данной устойчивости против коррозии уменьшить толщину покрытия по сравнению с традиционным покрытием Galfan®, в том понимании, что последнее определяется в настоящее время в соответствии с Европейским стандартом 10244, частью 2.

Способ в соответствии с изобретением обеспечивает изготовление покрытой проволоки с улучшенной устойчивостью против коррозии и характеристиками эксплуатации или применения, такими как пластичность, которая требуется для традиционных применений: сетка, изгородь, решетка, габионные конструкции, формованная проволока, проволока для виноградных лоз, и т.д.

Изобретение будет легче пониматься и другие особенности и признаки станут более понятными в свете детального описания преимущественного варианта осуществления изобретения, приведенного ниже, с помощью пояснения, со ссылкой на приложенные графические материалы, где:

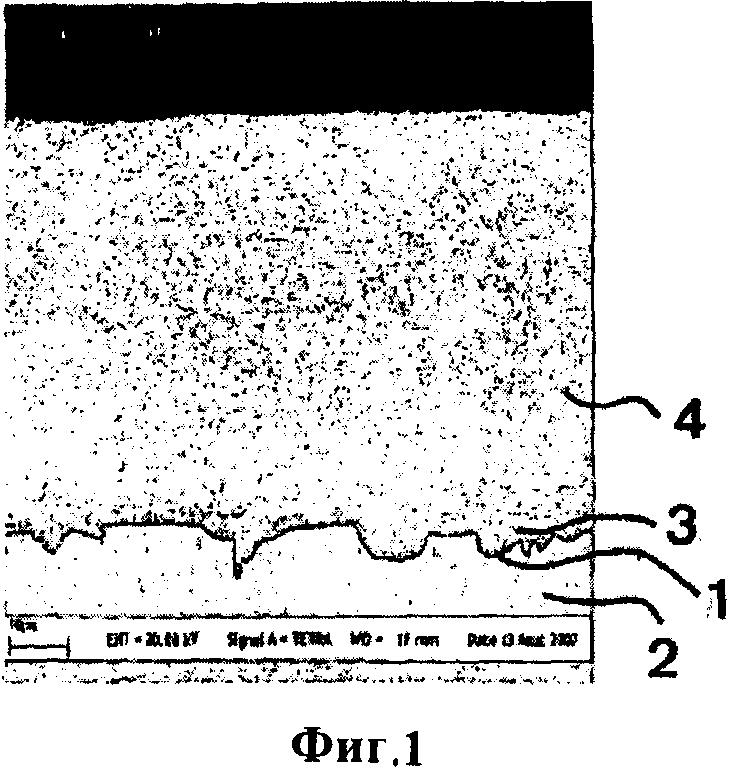

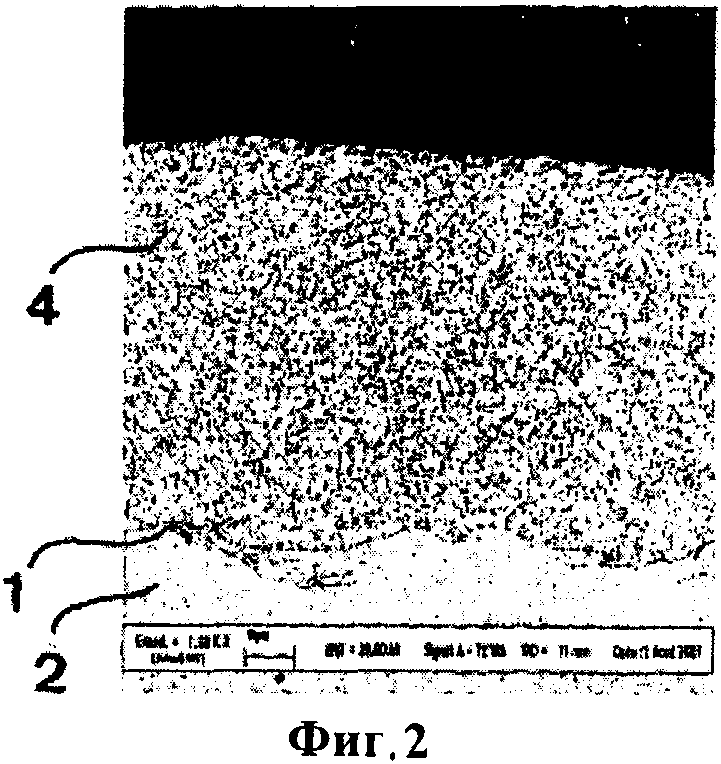

- Фиг.1 и 2: показывают изображения растрового электронного микроскопа (РЭМ), показывающие поперечное сечение стальной проволоки с покрытием, где применяли две скорости охлаждения при извлечении из расплава Zn-Al-Mg и/или при извлечении из первого расплава чистого Zn;

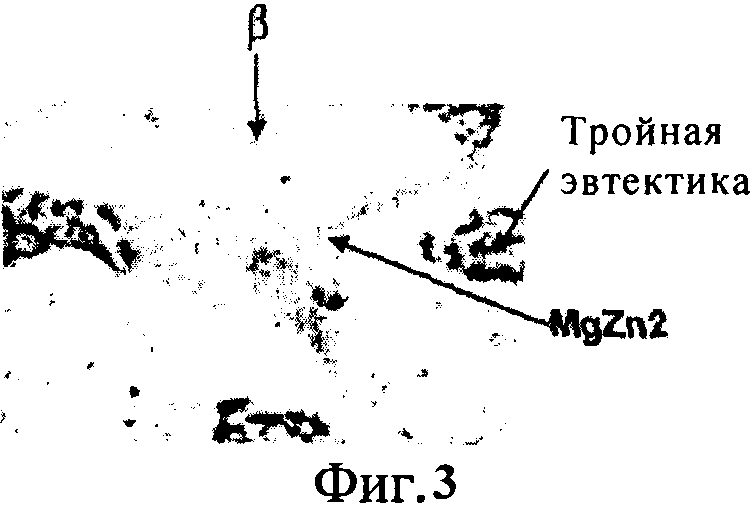

- Фиг.3: показывает изображение РЭМ поперечного сечения проволоки с покрытием, полученным в соответствии с настоящим способом, показывающее в деталях границы зерен;

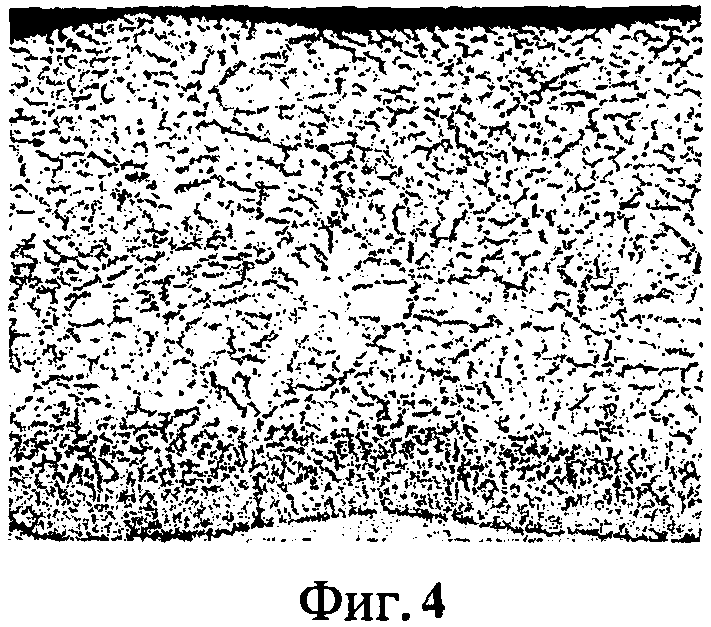

- Фиг.4: показывает изображение РЭМ поперечного сечения проволоки, покрытой в соответствии с настоящим способом и изогнутой, с наружной стороны изгиба, которая была подвергнута растяжению;

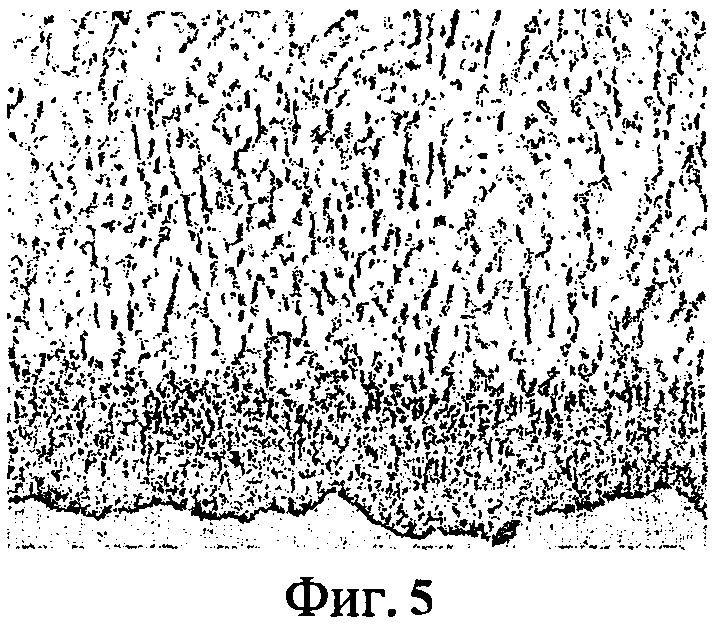

- Фиг.5: показывает изображение РЭМ изогнутой проволоки, показанной на Фиг.4, на стороне изгиба, которая была подвергнута сжатию;

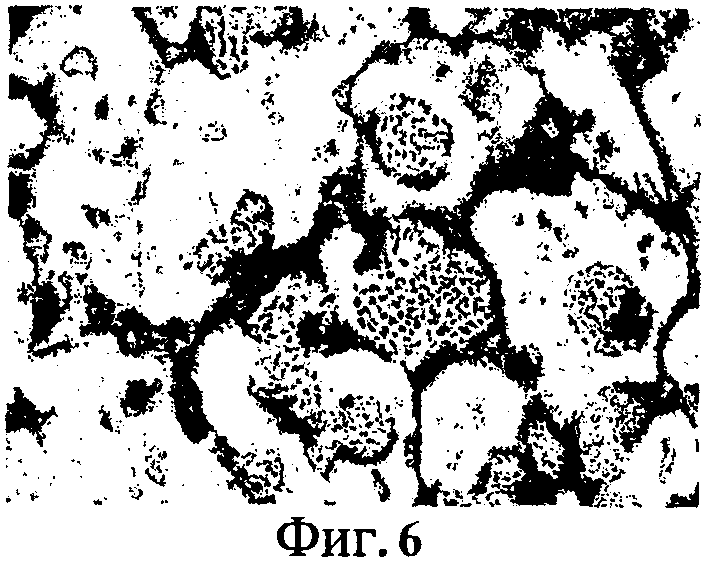

- Фиг.6: показывает изображение РЭМ, иллюстрирующее распространение коррозии в покрытии во время испытания на соленый туман;

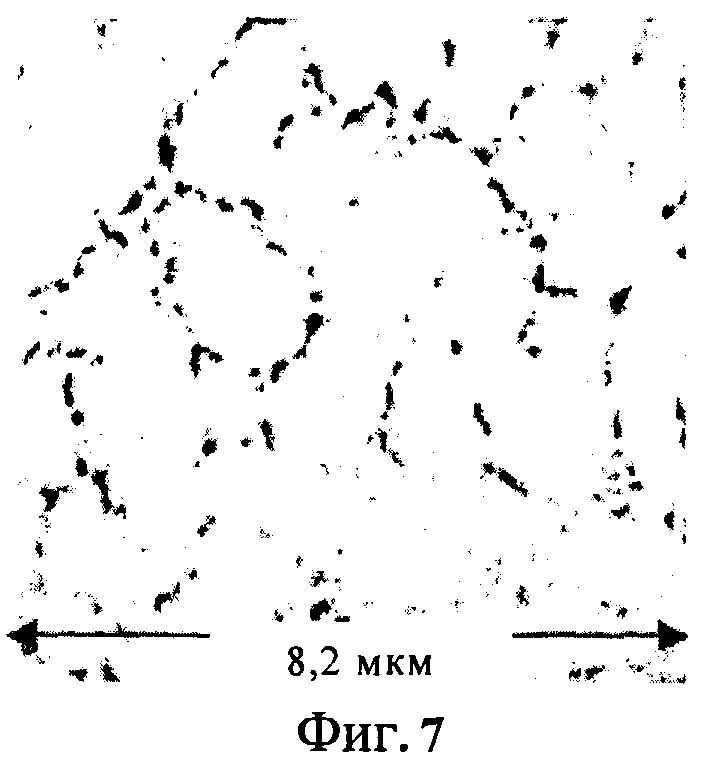

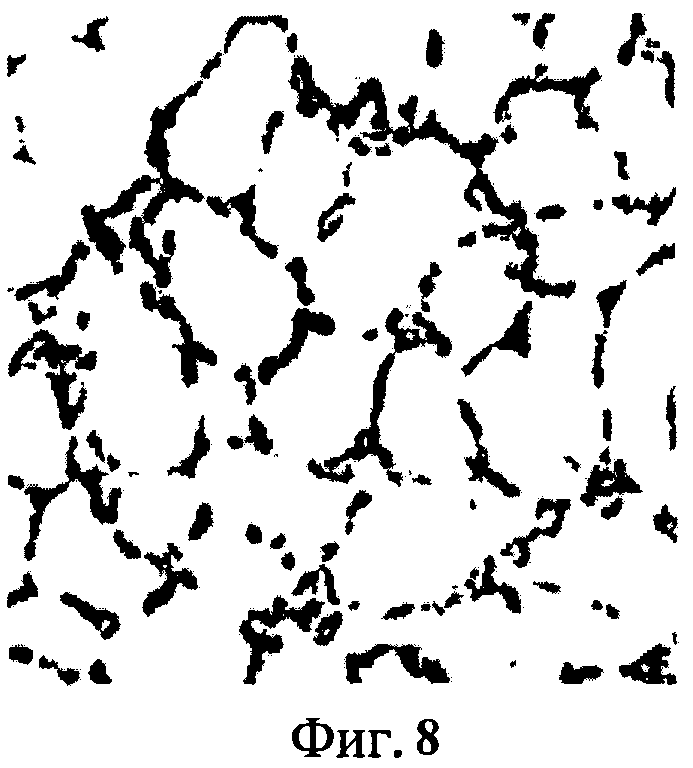

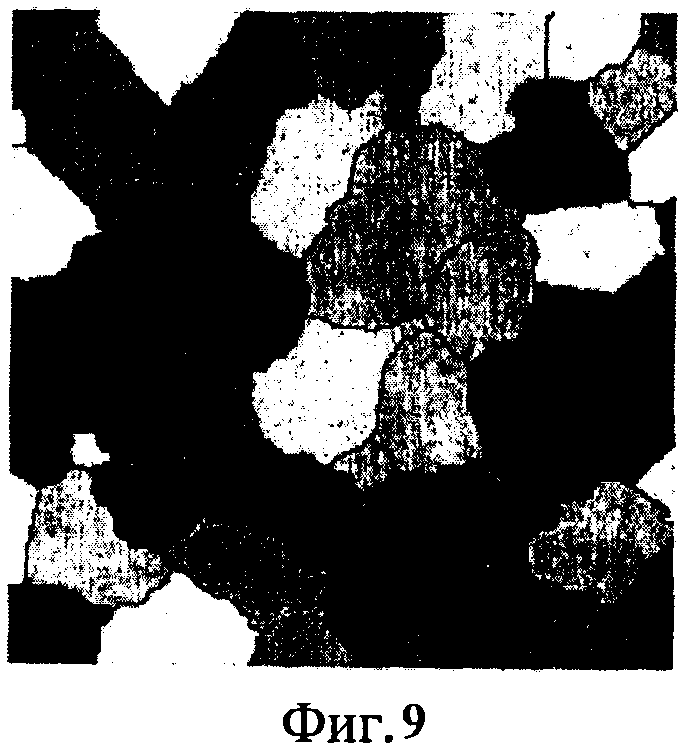

- Фиг.7, 8 и 9: показывают последовательно и в таком порядке, изображение РЭМ (Фиг.7) продольного «поперечного» сечения слоя покрытия стальной проволоки, за ним следует его преобразование при помощи обработки изображений (Фиг.8), показывающее зерна в контрасте с границами зерен, за последним изображением следует его преобразование (Фиг.9) при помощи обработки контуров, показывающее изображение исключительно с целыми зернами, для того чтобы вычислить средний размер зерен.

Как упомянуто выше, добавление магния в расплав цинка типа Galfan® или с 10-11% или более алюминия повышает устойчивость против коррозии образованного покрытия. Кроме того, в литературе упоминается, что устойчивость покрытия против коррозии повышается с содержанием Mg в расплаве. Однако при этом также известно и общепризнано, что добавление Mg в расплав имеет тот недостаток, что вызывает значительное ухудшение сопротивления растрескиванию образованного покрытия. Как уже было подчеркнуто, основная причина этого, вероятно, состоит в образовании соединения типа MgZn2, сопротивление растрескиванию которого при воздействии механического напряжения является довольно низким. Добавление магния в расплав также приводит к образованию более крупнозернистой микроструктуры, с точки зрения размера зерна, что приводит к большему аккумулированию напряжений на границе раздела различных фаз, составляющих слой покрытия. Исключительная устойчивость против коррозии покрытий Zn-Al-Mg объясняет, почему многочисленные исследования были посвящены этому типу покрытия. В свете предшествующего уровня техники, проиллюстрированного в частности в Nippon Steel Technical Report No.96, процитированного в начале описания, представляется, что выбранное направление должно отдавать предпочтение составу расплава, который имеет повышенное содержание Al и Mg.

Например, в указанном сообщении обозначено содержание Al, которое составляет 11%, и содержания Mg, которое составляет 1%-3%, от массы. В то время как сообщенные результаты считаются удовлетворительными относительно устойчивости против коррозии, тем не менее, является понятным, как в некоторых случаях наблюдалось заявителем, что применение слишком высокого содержания Al относительно эвтектического состава с Zn является фактически не желательным по другим причинам. Причина состоит в том, что такое применение может привести к образованию покрытия с крупнозернистой, негомогенной структурой, как с точки зрения структуры (кристаллическая решетка), так и точки зрения химии. Таким образом, выше слоя интерметаллических продуктов, образованных на поверхности стали в вышеупомянутом исследовании Nippon Steel, в покрытии существует большое количество «α» фазы (или первичная фаза кристаллического Al). Указанная фаза является зернистой по форме. Размер и число этих зерен естественным образом зависят не только от содержания Al но также и от содержания Mg в расплаве. В диапазоне упомянутых составов указанные зерна являются как очень большими, так и очень неоднородными по размеру. По указанной причине, они могут в некоторых случаях, занимать фактически всю толщину образованного металлического покрытия (за исключением интерметаллического слоя), при этом наблюдались размеры зерна, которые составляли более чем 10 мкм или даже размеры зерна, которые составляли 20 мкм. В случае указанных концентраций Mg (1-3%), покрытие также содержит фазу MgZn2, которая также выявлена в зернистом виде. Для случаев содержания Mg в расплаве, которое составляет более чем 1%, указанная фаза MgZn2, которая известна своей твердостью и, по указанной причине, хрупкостью, может даже дойти до такого состояния, что будет включать зерна а фазы, состоящие из первичного алюминия. Остальная микроструктура покрытия состоит из эвтектики Zn/Al/MgZn2. Небольшое количество «β» фазы, в основном состоящей из Zn, может при этом также присутствовать.

Также представляется, что для диапазона перечисленных составов и в частности для содержание Mg, которое применяется в статье Nippon Steel, вне зависимости от скорости охлаждения проволоки с покрытием после извлечения из расплава (конечно в диапазоне скоростей, допустимых в соответствии с применяемыми способами), свойства структуры покрытия, остаются похожими по всей толщине. Структура становится немного более мелкозернистой с повышением скорости охлаждения, но, даже в случае скорости охлаждения, которая достигается при использовании воды в качестве охлаждающей жидкости, не может быть достигнута мелкозернистая микроструктура, которая была бы сравнима с таковой в соответствии с настоящим изобретением. Образованные фаза MgZn2 и а фаза всегда сохраняют зернистое строение, где зерна имеют большой размер. По указанной причине микроструктура покрытия всегда является крупнозернистой и неоднородной.

По указанной причине разработчики настоящего способа достигли положительного результата, по сравнению с указанными недостатками существующих покрытий, основанных на Zn-Al-Mg, которые показывают ограничения с точки зрения адгезии и сопротивления растрескиванию, вызванные присутствием фазы MgZn2. Несмотря на наличие превосходной устойчивости против коррозии покрытия вида Galfan®, разнородность структуры не позволяет указанному типу покрытия обеспечить защиту, которая была бы полностью одинаковой во всех точках детали, подлежащей защите. Таким образом, могут существовать, направления избирательной коррозии, что приводит, прежде всего, к появлению красной ржавчины в определенных зонах.

С другой стороны, настоящий способ обеспечивает достижение металлического покрытия, имеющего не только хорошую устойчивость против коррозии, но также и превосходную пластичность, которая дает возможность выдерживать обычные напряжения, которым подвергается изделие сортового проката с покрытием, в частности в случае стальной проволоки. В связи с этим, в соответствии с настоящим способом, применяют расплав цинка (более точно расплав цинкового сплава), который содержит, в массовых процентах, от 4 до 8% алюминия и от 0,2 до 0,7% магния. После погружения в указанный расплав, покрытая проволока (имеется в виду стальная проволока) подвергается охлаждению, с регулируемой скоростью, используя струи воды или распыляемый водный туман, например, для того чтобы сформировать в покрытии, после отвердения, гомогенную, мелкозернистую микроструктуру с β фазой, которая может составлять до 30% от объема.

Фигуры 1-2 показывают изображения РЭМ сечения стальной проволоки, покрытой с применением настоящего способа, но в его варианте осуществления «двойное погружение» (первое погружение осуществляется в расплав чистого цинк, затем следует охлаждение), при этом каждое из изображений соответствует различному охлаждению проволоки после извлечения из первого или второго расплава. Стальная проволока является круглой, 5 мм в диаметре, ее в начале очищали с применением традиционного способа, который включает обезжиривание, травление и флюсование, а затем погружали в традиционный первый расплав чистого Zn. Затем проволоку погружали в расплав Zn, содержащего 4,8% Al и 0,3% Mg от массы, а затем после извлечения из расплава подвергали охлаждению с регулируемой скоростью.

Больше на Фигуре 1, нежели на Фигуре 2, непосредственно на поверхности 1 проволоки 2 наблюдается зона 3 из образованных интерметаллических продуктов, толщиной меньше чем 5 мкм, или даже частично является не видимой. Выше расположена мелкозернистая и гомогенная микроструктура 4, полученная в результате применения состава расплава, который был близок к эвтектике Al-Zn и имел только небольшое содержание Mg, и соответствующего охлаждения. Необходимо отметить, что в варианте осуществления «двойное погружение», не только возможно уменьшить толщину интерметаллических продуктов, но также с помощью регулирования параметров, характерных для первого расплава цинка (чистый цинк), и в частности параметров охлаждения проволоки после ее извлечения из указанного расплава, является возможным повысить пластичность указанного слоя интерметаллических продуктов и, таким образом, повысить его сопротивление растрескиванию.

Во время этих экспериментов, охлаждение проволоки состояло в распылении струй воды низкого давления (приблизительно 0,1 бар), для того чтобы получить привлекательный внешний вид, так же как и желательную микроструктуру. Специалист в данной области техники, также в случае необходимости будет знать, как подобрать параметры охлаждения, в зависимости от характеристик и типа изделия, которое подлежит покрытию, таких, например, как диаметр проволоки или толщина покрытия.

Увеличенное изображение на Фигуре 3 отчетливо показывает β фазу (Zn) в белом цвете, α фаза, с высоким содержанием Al, частично, представлена в основном в сером цвете, когда является видимой. Тройная эвтектика Zn/Al/MgZn2 в свою очередь, видна в ее традиционном более или менее пластинчатом виде, и MgZn2 виден в зонах серого цвета, когда является видимым. Необходимо отметить, что первичная а фаза не видима здесь по причине ее субэвтектического состава.

Как может быть замечено, результатом, который был выявлен для указанного металлического покрытия, является достижение гомогенной микроструктуры, без крупных зерен. Предпочтительно, в желательной мелкозернистой структуре, зерна имеют средний размер (определенные оттенками серого цвета на анализаторе изображения), который в наибольшей длине не превышает 10 мкм, предпочтительно не превышает 5 мкм, и даже не превышает 3 мкм. Необходимо отметить, что здесь размер зерен был измерен на основе изображения (Фиг.7), полученного посредством электронной микроскопии «РЭМ» «поперечного сечения», которое затем обрабатывали с применением программного обеспечения для обработки изображения при помощи оттенков серого (Фиг.8). Мелкозернистая структура типично содержит гранулы и/или пластинки.

В качестве альтернативы, вторым возможным критерием оценки мелкозернистости микроструктуры является средний площадь поверхности β зерен, которая может быть определена следующим способом: в первую очередь получают изображение РЭМ (Фиг.7). Здесь, в отличие от других фигур, использовали модель LEO растрового электронного микроскопа 1520 FEG-SEM. Получение изображения выполняли с применением датчика обратно-рассеянных электронов, который разделяет элементы по атомному числу. Затем изображение РЭМ обрабатывали с применением соответствующего программного обеспечения, а именно при помощи VISILOG, компании NOESIS, для того чтобы получить рабочее изображение (Фиг.8), отличающее зерна β фазы. Затем его дополнительно обрабатывали, для того чтобы исключить зерна, пересекающие края изображения, чтобы оставить только целые зерна в изображении (Фиг.9). Последнее может затем служить для определения средней площади поверхности зерен, посредством сложения отдельных площадей поверхности целых зерен и последующего деления общего числа на количество целых зерен. Предпочтительно, для точности способа, указанное вычисление выполняют для количества целых зерен, которое составляет больше чем 100 зерен. На основании этого β зерна здесь имеют средний размер, который составляет приблизительно 1 мкм2, или более точно в пределах 0,8 и 1,2 мкм2.

При помощи примера, для изображений 7, 8 и 9 были установлены следующие параметры:

- % эвтектики (фаза очень темного цвета рабочего изображения 7b): 14%

- количество β зерен (Zn) (фаза наиболее светлого цвета на рабочем изображении 7b): 23

- средняя площадь поверхности β зерен: 1,8 мкм2

- максимальная площадь поверхности β зерен: 4 мкм2

- максимальная длина β зерен: 3,1 мкм

Фигура 3, в свою очередь, показывает изображение РЭМ поперечного сечения проволоки, покрытой в соответствии с настоящим способом. Указанная фигура является увеличенной в деталях, где показано зону соединения между двумя областями тройной эвтектики, что соответствует фазе MgZn2 (серый цвет)

По указанной причине представляется, что металлическое покрытие в соответствии с изобретением содержит по всему своему объему, за исключением зоны интерметаллических продуктов, тонкодисперсную и гомогенную смесь различных фаз, которые ее составляют. Большие включения отсутствуют и, по указанной причине, отсутствуют направления избирательной коррозии. Фактически, по причине достигнутой особой микроструктуры (присутствует совокупность фаз), внутри слоя покрытия формируется масса устойчивых, плотно упакованных продуктов коррозии, составляя своего рода «непрерывный барьер», который препятствует распространению коррозии. Подобным образом, не только делает продукты коррозии цинка, присутствующего в покрытии, стабильными в соответствии с механизмами, описанным в литературе, благодаря присутствию Al и Mg, но, в дополнение достигнутая особая структура, а именно, близость тройных эвтектических фаз, фазы MgZn2 (и α фазы, когда она присутствует), обеспечивает повышенную защиту от внешнего воздействия, сильно повышая, таким образом, устойчивость против коррозии. В этом отношении, дается ссылка на Фигуру 6, на изображении которой показано, как коррозия распространяется и стабилизируется на границах зерен, защищая зерна β фазы.

Кроме того, здесь снова важно подчеркнуть, что указанная мелкозернистая микроструктура придает превосходные механические свойства: низкое растрескивание и хорошую пластичность.

Испытания на коррозию были выполнены в производственных условиях, упомянутых выше, а именно, применяя очистку поверхности и двойное погружение. Расплав цинкового сплава (2-й расплав) содержит 4,8% Al и 0,35% Mg, от массы. Таким образом, на круглой стальной проволоке, 5,5 мм в диаметре, образуется 320 г/м2 покрытия, которое имеет толщину, которая составляет приблизительно 40 мкм. Проволоку подвергали испытанию соленым туманом, установленному в соответствии со стандартом 50 021 SS Немецкого института стандартов (или EN ISO 92227 - март 2007). Достигнутая устойчивость против коррозии составляла больше чем 4000 часов, без появления красной ржавчины, или устойчивость против коррозии в соленом тумане составляла больше чем 100 часов на микрометр покрытия. Для сравнения, проволока, покрытая 320 г/м2 Galfan®, остается устойчивой меньше чем 1500 ч, перед появлением красной ржавчины.

Для того чтобы проиллюстрировать пластичность покрытия, покрытую проволоку изгибали по типу U. Изображения на Фигурах 4 и 5 соответственно иллюстрируют способ, в соответствие с которым покрытие подвергалось растяжению и сжатию. Как может быть замечено, мелкозернистая и гомогенная микроструктура позволяет переносить деформацию без разломов или трещин в слое покрытия.

Дополнительно необходимо отметить, что в изогнутых зонах устойчивость против коррозии остается превосходной. После 3000 часов нахождения в соленом тумане не наблюдается никакой красной ржавчины. Благодаря отсутствию трещин красная ржавчина не наблюдается даже после 4000 часов нахождения в соленом тумане.

Само собой разумеется, что настоящее изобретение не ограничивается примерами, описанными выше, а наоборот распространяется на множественные варианты и эквиваленты, при условии, что они соответствуют определению, данному в соответствии со следующей формулой изобретения.

Кроме того, необходимо отметить, что, не смотря на то, что изобретение было задумано и разрабатывалось для специального применения к сортовому металлургическому прокату, вполне возможно, что определение, подобранное для химического состава расплава цинка и магния, может также быть полезным для разработки способа антикоррозионного покрытия для листового металлургического проката, таких как реализуемые ленты, листы, заготовки, и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячей полосы из бейнитной многофазной стали с покрытием из Zn-Mg-Al и соответствующая горячая полоса | 2016 |

|

RU2681043C1 |

| Способ производства коррозионностойкого окрашенного стального проката с цинк-алюминий-магниевым покрытием | 2020 |

|

RU2727391C1 |

| СТАЛЬНОЙ МАТЕРИАЛ С ПОКРЫТИЕМ ИЗ СПЛАВА НА ОСНОВЕ Mg | 2008 |

|

RU2445401C2 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ И СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2277606C2 |

| СПОСОБ И АППАРАТ ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2004 |

|

RU2360037C2 |

| СТАЛЬНОЙ ПЛОСКИЙ ПРОКАТ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ТОНКОГО ПРОКАТА | 2007 |

|

RU2429084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ПЛОСКОГО ПРОКАТА | 2012 |

|

RU2573843C2 |

| ЛИСТОВАЯ СТАЛЬ С НАНЕСЕННЫМ МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2684801C1 |

| СОСТАВ РАСПЛАВА НА ОСНОВЕ ЦИНКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОЛОСУ ГОРЯЧИМ ПОГРУЖЕНИЕМ | 2011 |

|

RU2485205C1 |

| МЕТАЛЛИЧЕСКИЙ ЛИСТ С ZnAlMg ПОКРЫТИЕМ С ОСОБОЙ МИКРОСТРУКТУРОЙ И СООТВЕТСТВУЮЩИЙ СПОСОБ ПРОИЗВОДСТВА | 2013 |

|

RU2636215C2 |

Изобретение относится к антикоррозионному покрытию изделий сортового проката, в частности изделий в виде катаной проволоки, посредством погружения в расплав цинка. В способе поверхность изделия сортового проката подвергают очистке, покрывают изделие сортового проката путем погружения, по крайней мере, в один расплав цинкового сплава, содержащий, в массовых процентах, от 4 до 8% алюминия и от 0,2 до 0,7% магния, остальное представляет собой цинк и остаточные и/или постоянные примеси, и после извлечения из расплава покрытое изделие сортового проката охлаждают. При этом охлаждение регулируют так, чтобы придать указанному металлическому покрытию мелкозернистую, гомогенную микроструктуру с долей β фазы, которая составляет больше чем 25% от объема. Изобретение позволяет получить покрытые металлом изделия сортового проката, имеющие повышенную устойчивость против коррозии, а также менее чувствительные к проблемам растрескивания и демонстрирующее лучшие механические характеристики. 3 н. и 13 з.п. ф-лы, 9 ил.

1. Способ покрытия металлом стального сортового проката, включающий следующие стадии:

- подвергают поверхность указанного сортового проката очистке,

- покрывают сортовой прокат путем погружения, по крайней мере, в один расплав цинкового сплава и

- охлаждают покрытый сортовой прокат после извлечения из расплава, отличающийся тем, что указанный расплав цинкового сплава содержит, в массовых процентах, от 4 до 8% алюминия и от 0,2 до 0,7% магния, остальное представляет собой цинк и остаточные и/или постоянные примеси, а указанное охлаждение регулируют так, чтобы придать указанному металлическому покрытию мелкозернистую, гомогенную микроструктуру, содержащую β-фазу, составляющую больше 25% от объема.

2. Способ по п.1, отличающийся тем, что указанный расплав цинкового сплава содержит 4,5-5,5% Al.

3. Способ по п.1, отличающийся тем, что указанный расплав цинкового сплава содержит 0,35% Mg.

4. Способ по п.2, отличающийся тем, что указанный расплав цинкового сплава содержит 0,35% Mg.

5. Способ по п.1, отличающийся тем, что указанное регулируемое охлаждение покрытого сортового проката после извлечения из расплава цинкового сплава выполняют посредством орошения, предпочтительно при помощи струй воды.

6. Способ по п.1, отличающийся тем, что на сортовом прокате, подлежащем покрытию, получают металлическое покрытие с плотностью, которая составляет 100-500 г/м2.

7. Способ по п.1, отличающийся тем, что указанный расплав цинкового сплава содержит 4,5-5,5% Al и 0,35% Mg, при этом регулируемое охлаждение покрытого сортового проката после извлечения из расплава цинкового сплава выполняют посредством орошения, предпочтительно при помощи струй воды, и на сортовом прокате, подлежащем покрытию, получают металлическое покрытие с плотностью, которая составляет 100-500 г/м2.

8. Способ по п.1, отличающийся тем, что после того как поверхность указанного сортового проката была подвержена очистке, сортовой прокат, который подлежит покрытию, подвергают первому погружению в расплав чистого цинка, до того как его охлаждают для готовности к последующему погружению в указанный расплав цинкового сплава.

9. Способ по п.8, отличающийся тем, что после извлечения из первого погружения в расплав цинка, получают слой интерметаллических продуктов с максимальной толщиной, которая составляет 20 мкм.

10. Способ по п.7, отличающийся тем, что после того как поверхность указанного сортового проката была подвержена очистке, сортовой прокат, который подлежит покрытию, подвергают первому погружению в расплав чистого цинка, до того как его охлаждают для готовности к последующему погружению в указанный расплав цинкового сплава, при этом после извлечения из первого погружения в расплав цинка, получают слой интерметаллических продуктов с максимальной толщиной, которая составляет 20 мкм.

11. Способ по п.1, отличающийся тем, что средний размер зерен микроструктуры покрытия не превышает приблизительно 10 мкм.

12. Способ по п.10, отличающийся тем, что средний размер зерен микроструктуры покрытия не превышает приблизительно 10 мкм.

13. Способ по п.1, в котором указанный сортовой прокат, который подлежит покрытию, представляет собой стальную проволоку.

14. Способ по п.13, в котором стальная проволока, которая подлежит покрытию, имеет диаметр, который находится в пределах приблизительно между 0,5 и 15 мм.

15. Стальная проволока, покрытая металлическим покрытием, полученным посредством способа по любому из пп.1-14, при этом указанное покрытие имеет химический состав, соответствующий в основном составу указанного расплава цинкового сплава, и заключает в себе мелкозернистую, гомогенную микроструктуру, содержащую β-фазу, по крайней мере, 25% от объема.

16. Изделие в виде сортового проката черного металла или готовой детали, полученной из него, покрытое слоем цинкового сплава, полученным посредством способа по любому из пп.1-14, при этом указанный слой покрытия имеет химический состав, который соответствует в основном составу указанного расплава цинкового сплава, и заключает в себе мелкозернистую, гомогенную микроструктуру, содержащую β-фазу, по крайней мере, 25% от объема.

| US 4812371 A, 14.03.1989 | |||

| WO 8400039 A1, 05.01.1983 | |||

| Разбрасыватель минеральных удобрений | 1982 |

|

SU1158069A1 |

| Способ получения саломаса из растительных масел и жиров | 1979 |

|

SU905270A1 |

| СПЛАВ НА ОСНОВЕ ЦИНКА | 2005 |

|

RU2295584C1 |

Авторы

Даты

2014-07-10—Публикация

2009-07-20—Подача