Область техники, к которой относится изобретение

Изобретение относится к способу изготовления стального плоского проката, снабженного посредством метода погружения в расплав металлическим защитным слоем, в частности высокопрочного стального плоского проката с прочностью при растяжении, по меньшей мере, 500 МПа, или сверхпрочного стального плоского проката с прочностью при растяжении, по меньшей мере, 1000 МПа.

Уровень техники

Под стальным плоским прокатом имеется в виду все холоднокатаные или горячекатаные стальные ленты, стальные листы, раскрои стальных листов и т.д., причем в данном случае, прежде всего, имеется в виду, в частности, обработка стального плоского проката в форме ленты.

Высокопрочный/сверхпрочный стальной плоский прокат, в силу предпочтительного сочетания прочности и способности к пластической деформации, пользуется все большим спросом. Это относится, в частности, к использованию листового плоского стального проката при изготовлении автомобильных кузовов. При этом исключительные механические свойства такого стального плоского проката определяет многофазная микроструктура материала, в случае необходимости, поддержанная индуцированной пластичностью аустенитных компонентов фаз (TRIP-, TWIP- или SIP-эффекты). Для получения такой комплексной микроструктуры стальной плоский прокат обсуждаемого в данном случае типа имеет обычно в своем составе определенный процент легирующих элементов, к которым относятся, как правило, магний (Mn), алюминий (Al), кремний (Si) или хром (Cr). Нанесение высококачественного поверхностного покрытия в форме металлического защитного слоя повышает при этом не только устойчивость стального плоского проката к коррозии и, тем самым, увеличивает срок его службы, но и улучшает его внешний вид.

Известны различные способы нанесения металлического защитного слоя. К ним относятся электролитическое осаждение и нанесение покрытия методом погружения в расплав. По сравнению с электролитическим методом нанесения высококачественного поверхностного покрытия способ нанесения высококачественного поверхностного покрытия методом погружения в расплав выявил себя как особенно благоприятный с экономической и экологической точек зрения. При использовании способа нанесения покрытия методом погружения в расплав снабжаемый покрытием стальной плоский прокат погружается в ванну с металлическим расплавом.

В качестве наиболее эффективного с точки зрения затрат способ нанесения высококачественного поверхностного покрытия методом погружения в расплав выявляет себя тогда, когда поданная в горячекатаном состоянии заготовка стального плоского проката в условиях непрерывного прохождения этапов способа подвергается очистке, рекристаллизационному отжигу, нанесению покрытия методом погружения в расплав, охлаждению, дополнительной термической, механической или химической обработке и сматывается в рулон.

Произведенная таким образом обработка отжигом может быть использована для активации поверхности стали. Для этого обычно в печи для отжига непрерывного действия поддерживается атмосфера отжига с содержанием газов N2 и Н2, с неизбежными, как правило, следами H2O и O2.

Недостатком присутствия кислорода в атмосфере отжига является то, что содержащиеся в соответствующем подвергаемом обработке стальном плоском прокате, имеющие химическое сродство с кислородом легирующие элементы (Mn, Al, Si, Cr и т.д.) образуют на поверхности стали выборочно пассивные, гидрофобные оксиды, вследствие чего качество покрытия или адгезия покрытия на стальном субстрате может быть существенно ухудшена. Поэтому были произведены различные попытки осуществления обработки отжигом высокопрочных и сверхпрочных сталей обсуждаемого здесь типа, с целью дальнейшего предотвращения выборочного окисление поверхности стали.

Первый способ такого типа известен из DE 102006039307 В3. При осуществлении данного способа нанесения высококачественного поверхностного покрытия методом погружения в расплав на стали с содержанием Mn в пределах 6-30 массовых процентов, снабжаемый покрытием методом погружения в расплав стальной плоский прокат, в частности, в условиях восстановительной атмосферы (небольшое значение соотношения H2O/Н2 в атмосфере отжига и высокая температура отжига), подвергается светлому отжигу.

В ЕР 1936000 Al и JP 2004315960 А описаны, соответственно, концепции способов, при которых атмосферные условия в проходной печи устанавливаются в определенных границах и в зависимости от температуры соответствующего обрабатываемого стального плоского проката. Таким образом, соответственно, должно быть стимулировано внутреннее окисление имеющих химическое сродство с кислородом легирующих элементов, без образования при этом FeO на поверхности стального плоского проката. Условием для этого является, разумеется, точно согласованное взаимодействие различных факторов воздействия на реакцию взаимодействия газа для отжига с металлом, к примеру, состав газа для отжига, влажность газа для отжига или температура отжига. Они, как правило, в соответствии с условиями работы установки, распределены по всему газовому пространству печи неоднородным образом. Эта неоднородность затрудняет эффективность использования данных процессов в широких промышленных масштабах.

Другая возможность произведения в ходе обработки отжигом подготовки стального плоского проката для нанесения на него покрытия методом погружения в расплав состоит в том, что в используемой для отжига проходной печи для отжига, в зоне предварительного нагревания типа DFF («DFF»=Direct Fired Furnace), осуществляется предварительное окисление. В DFF-печи выходящее из газовых горелок пламя воздействует непосредственно на обрабатываемый стальной плоский прокат. Посредством того, что горелки эксплуатируются с избытком О2 (подрегулировка к коэффициенту избытка воздуха λ>1), потенциал окисления атмосферы, окружающей стальной плоский прокат, регулируется таким образом, что на поверхностях стального плоского проката целенаправленным образом формируется покрывной слой FeO. Этот слой FeO препятствует выборочному окислению имеющих химическое сродство с кислородом легирующих элементов стального плоского проката. На осуществляемом затем в зоне выдержки втором этапе отжига слой FeO снова полностью восстанавливается до металлического железа.

Использование способа такого типа уже давно известно из DE 2522485 Al. Преимущество предварительного нагрева стального плоского продукта в печи предварительного нагревания, осуществленной по типу DFF, состоит при этом, наряду с упомянутыми ранее факторами, в том, что можно добиться очень высоких скоростей нагрева стальной ленты, что заметно сокращает продолжительность цикла отжига и, тем самым, может существенно повысить производительность соединенной с соответствующей проходной печью установки для нанесения покрытия методом погружения в расплав. Регулировка заданной в качестве оптимальной толщины слоя FeO в пределах 20-200 нм, с однородным, равномерным распределением по ширине ленты, только посредством подрегулировки пламени DFF-горелок, может контролироваться лишь с трудом. Как слишком маленькая, так и слишком большая толщина слоя FeO могут негативно сказываться на процессах увлажнения и адгезии.

Очень равномерное предварительное окисление, в силу непосредственного контакта ленты с пламенем, позволяет получить так называемый «DFI-бустер» («DFI»= Direct Flame Impingement), описанный в DE 102006005063 A1. Правда, применение такого DFI-бустера возможно лишь при определенных конструктивных условиях, которые отсутствуют у большинства существующих установок для нанесения покрытия методом погружения в расплав.

Из ЕР 2010690 В1 и DE 102004059566 В3 известны далее способы, при которых слой FeO на поверхности обработанного соответствующим образом стального плоского проката получается за счет подачи 0,01 - 1 объемного процента O2 в течение 1-10 с в закрытую реакционную камеру. Установка такой реакционной камеры возможна, правда, только лишь в RTF-печи непрямого нагрева, в которой нагрев стального плоского проката осуществляется посредством теплового излучения («RTF»=Radiant Tube Furnace).

Из US 2010/0173072 A1 известно затем, что точка росы атмосферы окисления в печи для отжига посредством целенаправленного увлажнения может быть отрегулирована таким образом, что обеспечивается желаемое внутреннее окисление легирующих элементов соответствующим образом обрабатываемого стального плоского проката. Предварительное окисление стального плоского проката осуществляется при этом в RTF-печи непрямого нагрева.

Раскрытие изобретения

Задача изобретения состоит в разработке способа, посредством которого можно будет эффективно с точки зрения затрат и привеченных ресурсов на установке непрерывного действия снабжать покрытием посредством погружения в расплав высокопрочные и сверхпрочные стали с упомянутым процентным содержанием имеющих химическое сродство с кислородом легирующих элементов (Mn, Al, Si, Cr и т.д.).

Эта задача в соответствии с изобретением решается в способе признаками п. 1 формулы изобретения.

Предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения и поясняются далее более детально в виде общей идеи изобретения.

Способ в соответствии с изобретением для изготовления снабженного металлическим защитным слоем методом погружения в расплав стального плоского проката включает в себя, соответственно, по меньшей мере, следующие рабочие этапы:

а) подготовка холоднокатаного или горячекатаного стального плоского проката, который, наряду с Fe и неизбежными примесями, содержит (в массовых процентах) до 35,0% Mn, до 10,0% Al, до 10,0% Si, до 5,0% Cr, до 2,0% Ni, соответственно, до 0,5% Ti, V, Nb, Mo, соответственно, до 0,1% S, P, N, до 1,0% С;

b) дополнительная очистка стального плоского проката;

c) нагрев стального плоского проката до температуры выдержки, составляющей 600-1100°C, причем нагрев производится

с.1) во временном интервале нагрева от 5 до 60 с,

с.2) в печи предварительного нагрева DFF-типа,

с.3) в которой образован участок предварительного окисления, на котором стальной плоский прокат имеет температуру предварительного окисления 550-850°C и на котором стальной плоский прокат в течение 1-15 с подвергается воздействию окислительной атмосферы с содержанием кислорода 0,01-3,0 объемных процента, который посредством распыления содержащего кислород газового потока в пламя, по меньшей мере, одной, назначенной участку предварительного окисления, горелки вводится в атмосферу предварительного окисления, с целью образования на поверхности стального плоского проката покрывного слоя FeO,

с.4) в то время как вне участка предварительного окисления в печи предварительного нагрева, в отличие от поверхности стали, преобладает восстановительная или нейтральная атмосфера, состоящая из N2 и дополнительно 5-15 объемных процентов CO2, 0,1-2,0 объемных процентов СО и, в сумме, максимально 10 объемных процентов Н2, О2 и H2O;

d) рекристаллизационный отжиг стального плоского проката посредством выдержки стального плоского проката в течение времени выдержки 30-120 с при температуре выдержки в печи для отжига, который затем подается к печи предварительного нагрева, с целью рекристаллизации стального плоского проката, причем

d.l) в печи для отжига преобладает действующая восстановительным образом в отношении FeO атмосфера отжига, содержащая 0,01-85,0 объемных процентов Н2, до 5 объемных процентов H2O, менее 0,01 объемного процента О2 и, в качестве остатка, N2, и

d.2) точка росы атмосферы отжига на всем пути прохождения стального плоского проката через печь для отжига удерживается в пределах от -40°C до +25°C посредством того, что за счет подачи влажности, по меньшей мере, от одной увлажнительной установки потери или неравномерности распределения влажности в атмосфере компенсируются;

e) охлаждение стального плоского проката до температуры вхождения в ванну, которая составляет 430-800°C, причем охлаждение производится в условиях атмосферы охлаждения, которая состоит до 100% из N2 и, если имеет место, в качестве остатка, из H2, а также неизбежных примесей;

f) дополнительная выдержка стального плоского проката в течение 5-60 с при температуре вхождения в ванну и в условиях атмосферы охлаждения;

g) введение стального плоского проката в ванну с расплавом, температура которой составляет 420-780°C, причем в зоне перехода к ванне с расплавом атмосфера охлаждения остается неизменной, а точка росы атмосферы охлаждения устанавливается от -80°C до -25°C;

h) проведение стального плоского проката через ванну с расплавом и регулировка толщины имеющегося на выходящем из ванны с расплавом стальном плоском прокате металлического защитного слоя;

i) дополнительная термообработка снабженного металлическим защитным слоем стального плоского проката.

Таким образом, в соответствии с изобретением соответствующим образом подготовленный стальной плоский прокат в процессе непрерывной обработки на установке для нанесения покрытия методом погружения в расплав повергается термообработке в DFF-печи предварительного нагрева и в зоне выдержки, непосредственно вслед за этим охлаждается и снабжается высококачественным поверхностным покрытием. В зависимости от цели применения при этом на стальной плоский прокат методом погружения в расплав может быть нанесено цинковое, цинково/алюминиевое, цинково/магниевое, алюминиевое или алюминиево/кремниевое покрытие. Покрытия такого типа в кругу специалистов обозначаются также, к примеру, как «Z», «ZF», «ZM», «ZA», «AZ», «AS». Удовлетворяющее самым высоким требованиям увлажнение и адгезия покрытия, полученного методом погружения в расплав, обеспечиваются при этом посредством того, что соответствующий стальной плоский прокат в ходе осуществления способа в соответствии с изобретением посредством целенаправленной комбинации особо однородного предварительного окисления в DFF-печи предварительного нагрева и целенаправленного увлажнения атмосферы отжига в зоне выдержки обрабатывается таким образом, что на поверхности стального плоского проката при вхождении в соответствующую ванну с расплавом не имеется более оказывающих негативное воздействие оксидов.

Обработанный в соответствии с изобретением, горячекатаный или холоднокатаный стальной плоский прокат имеет, как правило, толщину 0,2-4,0 мм и содержит, наряду с Fe и неизбежными примесями (в массовых процентах):

- до 35% Mn, в частности до 2,5% Mn, причем типичным является содержание Mn в размере, по меньшей мере, 0,5%,

- до 10% Al, в частности до 2,0% Al, причем, если Al имеется в эффективном количестве, то типичным является содержание Al, по меньшей мере, 0,005%,

- до 10% Si, в частности до 2,0% Si, причем, если Si имеется в эффективном количестве, то типичным является содержание Si, по меньшей мере, 0,2%,

- до 5,0% Cr, в частности до 2,0% Cr, причем, если Cr имеется в эффективном количестве, то типичным является содержание Cr, по меньшей мере, 0,005%,

- содержание Ni до 2,0%, причем, если Ni имеется в эффективном количестве, то типичным является содержание Ni, по меньшей мере, 0,01%,

- содержание Ti, V, Nb, Мо, соответственно, до 0,5%, причем, если Ti, V, Nb, Mo имеются в эффективных количествах, то содержание этих элементов составляет, соответственно, по меньшей мере, 0,001%,

- дополнительное содержание В составляет 0,0005-0,01%,

- содержание С составляет до 1,0%, в частности, по меньшей мере, 0,005%, причем верхняя граница содержания С ограничена 0,2%.

Подготовленный таким образом стальной плоский прокат, если это необходимо, подвергается традиционной очистке.

После этого стальной плоский прокат в течение времени нагрева в интервале 5-60 с, в частности 5-30 с, в печи предварительного нагрева DFF-типа нагревается до температуры выдержки, составляющей 600-1100°C, в частности 750-850°C. Нагрев, по меньшей мере, в течение 5 с необходимо для того, чтобы нагреть стальной плоский прокат до требуемой минимальной температуры 600°C. Для создания оптимальной для осуществления процесса отжига структуры на выходе максимальное время нагрева 60 с не должно быть превышено. Данное время нагрева предотвращает риск в отношении того, что не будут получены требуемые механические свойства конечного продукта. Сокращение времени нагрева максимум на 30 с приводит к улучшению производительности установки и рентабельности процесса.

В печи предварительного нагрева DFF-типа поддерживается при этом, в отличие от поверхности стали, восстановительная или нейтральная атмосфера, состоящая, в основном, из N2 и дополнительно 5-15 объемных процентов CO2, 0,1-2,0 объемных процентов СО и, в сумме, максимально 10 объемных процентов Н2, O2 и H2O. В целом, и при 10 объемных процентах Н2+O2+H2O доля кислорода в атмосфере при этом столь невелика, что атмосфера является нейтральной или восстановительной в отношении железа стального субстрата.

На этапе процесса, когда стальной плоский прокат разогрет до 550-850°C, в частности до 600-700°C, этот стальной плоский прокат в течение фазы нагрева 1-15 с подвергается воздействию атмосферы предварительного окисления, которая содержит 0,01-3,0 объемных процента O2. Предварительное окисление должно производиться при температуре, по меньшей мере, 550°C, так как, лишь начиная с этого значения температуры приводится в действие механизм предотвращающего посредством предварительного окисления выборочного окисления легирующих элементов. Предварительное окисление осуществляется при температурах максимально до 850°C, так как при более высоких температурах оксидный слой будет иметь слишком большую толщину. Эксперименты показали, что предварительное окисление в диапазоне температур от 600°C до 700°C позволяет получить оптимальные результаты по покрытию. В условиях атмосферы предварительного окисления на соответствующим образом обработанном стальном плоском прокате образуется слой FeO, толщиной 20-300 нм, в оптимальном варианте 20-200 нм, который покрывает поверхность стали. При этом необходима температура, по меньшей мере, 600°C для достижения достаточной степени рекристаллизации основного материала. Одновременно не должны быть превышены значения температур максимум 1100°C, с целью предотвращения образования крупных фракций. Значения температуры выдержки составляют в предпочтительном варианте 750-850°C, так как это способствует оптимальному производственному процессу в отношении нагрузки на установку и, соответственно, рентабельности процесса.

Соответствующий этап процесса фазы нагревания может быть реализован посредством того, что, по меньшей мере, одна из назначенных зоне окисления горелок эксплуатируется с избытком O2 (λ>1). Целью этого является формирование однородного слоя FeO равномерной толщины на стальном плоском прокате.

Для этой цели упомянутый поток О2 или воздушный поток при помощи так называемой «джет-трубы» отдельно вводится в пламя горелки. Пример такой джет-трубы описан в DE 102004047985 A1. Джет-трубы позволяют получить высококонцентрированный газовый поток большой скорости и, соответственно, большой кинетической энергии. Направленный в соответствии с изобретением в пламя горелки, выходящий из джет-трубы газовый поток вызывает сильную турбулентность пламени горелки. Таким образом, распределение составляющих газового потока, в частности распыленного в печах предварительного нагрева кислорода, в основном, равномерным образом распределяется в поперченном сечении печи. При этом оптимальный эффект имеет место тогда, когда скорость распыления газового потока отрегулирована на 60-180 м/с. Температура распыленного газа может быть при этом до 100°C выше температуры предварительного окисления.

В оптимальном варианте в печи предварительного нагрева используются, по меньшей мере, две горелки, из которых одна назначена верхней стороне, а другая нижней стороне соответствующего подвергаемого обработке стального плоского проката.

В альтернативном варианте возможно также посредством DFI-бустера, который оснащен, по меньшей мере, одной назначенной верхней стороне, и одной назначенной нижней стороне стального плоского проката рампой и эксплуатируется с избытком O2 (λ>1), формировать необходимый избыток кислорода в атмосфере предварительного окисления. Под «рампами» понимаются при этом оснащенные форсунками горелок рамы, которые таким образом напрямую направляют пламя на, соответственно, назначенные им поверхности стального плоского проката, что стальной плоский прокат полностью оказывается в пламени горелки.

В случае необходимости перед DFF-печью предварительного нагрева может быть подключен дополнительный DFI-бустер, который без предварительного окисления равномерно и быстро нагревает стальную ленту и улучшает очистку ленты. Вследствие этого производительность установки может быть дополнительно повышена.

После нагрева до температуры выдержки подвергнутый предварительному окислению в соответствии с изобретением стальной плоский прокат в течение 30-120 с, в частности 30-60 с, проходит подсоединенную к печи предварительного нагрева печь для отжига, в которой он подвергается рекристаллизационному отжигу при соответствующей температуре выдержки. Печь для отжига, в которой осуществляется выдержка при температуре выдержки, осуществлена при этом обычно в виде RTF-печи. Минимальное время прохождения 30 с необходимо для того, чтобы полностью рекристаллизовать материал. Максимальное время прохождения 120 с не должно быть превышено, с целью предупреждения образования грубых фракций. Время прохождения 30-60 с является с экономической точки зрения предпочтительным не только в плане оптимальной пропускной способности печи, а также оптимальной производительности установки, но и в плане предотвращения внутреннего окисления легирующих элементов (Mn, Si, Al, Cr и т.д.) после разложения слоя FeO, что имеет место вследствие уменьшающего количество Fe воздействия атмосферы.

Преобладающая в печи для отжига атмосфера газа для отжига состоит из 0,01-85,0 объемных процентов Н2, до 5 объемных процентов H2O, менее 0,01 объемного процента O2 и, в качестве остатка, из N2. Предпочтительный диапазон составляющей для водорода лежит в пределах 3,0-10,0 объемных процентов. От 3% водорода в атмосфере возможно для того, чтобы и при небольшом времени отжига отрегулировать достаточный потенциал восстановления в отношении FeO. В предпочтительном варианте устанавливаются доли, равные 10,0 и менее объемным процентам водорода, с целью экономии ресурсов и уменьшения расхода Н2.

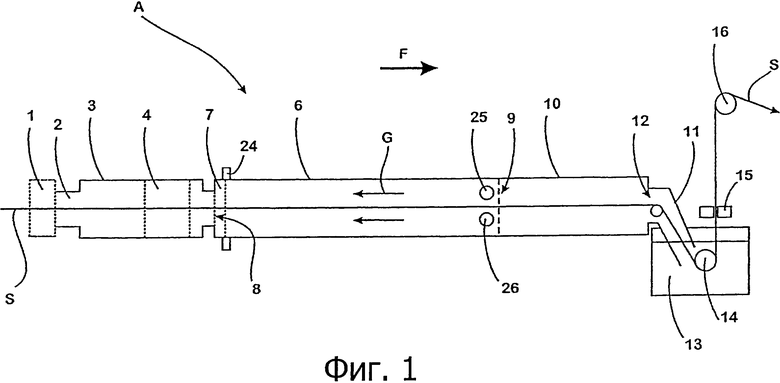

Точка росы «ТР» атмосферы отжига удерживается при этом в пределах от -40°C до +25°C. Значение точки росы составляет, с одной стороны, - 40°C или более, с целью минимизации силы инерции внешнего окисления легирующих элементов (к примеру, Mn, Al, Si, Cr и т.д.). С другой стороны, при значении точки росы, максимум +25°C, предотвращается нежелательное окисление железа. На основании опытов можно было бы показать, что при точке росы, по меньшей мере, - 30°C, устанавливаются особенно хорошие результаты на поверхности. Одновременно предпочтительное значение точки росы составляет максимум 0°C, для минимизации риска обезуглероживания кромки.

Параметры рекристализационного отжига следует в целом отрегулировать, в соответствии с этим, таким образом, чтобы во время отжига имело место уменьшение соединения FeO, которое образовалось в ходе предшествующего предварительного окисления (рабочий этап с)) на поверхностях стального плоского проката. На выходе печи для отжига подвергшийся отжигу в соответствии с изобретением стальной плоский прокат имеет поверхность, состоящую, в основном, из металлического железа.

Решающим для получения данного результата является то, что точка росы атмосферы отжига на всем пути прохождения стального плоского проката через печь для отжига никогда не опускается ниже - 40°C, причем желаемая структура поверхности стального плоского проката особенно надежным образом формируется тогда, когда значение точки росы удерживается, соответственно, выше - 30°C. При точке росы ниже критического значения - 40°C, может иметь место внешнее окисление имеющих химическое сродство с кислородом легирующих элементов стального плоского проката, вследствие чего на стальном плоском прокате могли бы образоваться нежелательные, оказывающие негативное воздействие на увлажнение и адгезию металлического покрытия, оксиды.

Этот эффект при использовании способа в соответствии с изобретением предотвращается посредством произведенного в соответствии с изобретением в печи для отжига уменьшения имеющегося на подвергнутом предварительному окислению стальном плоском прокате соединения FeO в комбинации с целенаправленным увлажнением участка печи для отжига. Еще полностью наличествующий на подвергнутом предварительному окислению стальном плоском прокате при вхождении в печь для отжига слой FeO посредством восстановления с помощью имеющегося в атмосфере отжига Н2 с образованием газообразного H2O преобразуется в металлическое железо. Так как на проходящем через печь для отжига участке подачи в направлении выхода печи для отжига имеется все меньшее количество FeO на стальном плоском прокате и образующийся водяной пар в печи для отжига в соответствии с условиями работы установки распределен неравномерно, в соответствии с изобретением предусмотрена, по меньшей мере, одна увлажнительная установка, с помощью которой в атмосферу отжига целенаправленным образом может быть подана влажность для компенсации потерь или неравномерности влажности.

Обычно через используемые для рекристаллизационного отжига стального плоского проката печи для отжига проходит направленный от выхода в направлении входа, против направления подачи соответствующего обрабатываемого стального плоского проката, газовый поток. Поэтому, особенно целесообразно располагать предназначенную для целенаправленной подачи влажности, по меньшей мере, одну увлажнительную установку рядом с выходом печи для отжига. Такое расположение приводит не только к равномерному, поддержанному посредством газового потока, распределению влажности, но и учитывает также то обстоятельство, что количество образованного в результате восстановления покрытия FeO стального плоского проката водяного пара в направлении выхода печи для отжига постоянно уменьшается и, соответственно, без подачи дополнительной влажности значение точки росы может опускаться ниже критического значения. В результате, за счет целенаправленной подачи влажности в атмосферу отжига, и, таким образом, по всей длине пути подачи через печь для отжига, обеспечивается атмосфера, точка росы которой всегда лежит выше критического порогового значения.

Предусмотренная в соответствии с изобретением увлажнительная установка может состоять из трубы со шлицами или отверстиями, причем в оптимальным варианте, соответственно, такая труба располагается перпендикулярно направлению подачи стального плоского проката выше или ниже пути подачи. Индивидуальная конструкция установки может потребовать монтажа дополнительных увлажнительных установок по длине зоны выдержки, для обеспечения желаемой однородности атмосферы отжига в отношении точки росы.

В качестве среды-носителя для подаваемой влажности рекомендуется пар или увлажненный газ N2 или газ из смеси N2 и Н2.

Регулировка точки росы, а также распределение точки росы в печи для отжига могут осуществляться дополнительно посредством регулировки соответствующим образом поданного потока газа-носителя или скорости газового потока внутри печи для отжига. Скорость проходящего через печь для отжига газового потока может быть изменена при этом посредством того, что перепады давления между зоной выхода печи для отжига и вытяжной зоной, которая обычно позиционирована на входе печи предварительного нагрева, изменяются. Это изменение может производиться посредством регулировки мощности вытяжки или поданного в пространство печи для отжига объема газа для отжига. Перепад давления отрегулирован при этом обычно на значения 2-10 мм вод.ст.

Для предотвращения того обстоятельства, чтобы Н2 из печи для отжига попал в зону печи предварительного нагрева и там препятствовал желаемому окислению стального плоского проката за счет паразитарной реакции проникшего Н2 с имеющимся в атмосфере предварительного окисления О2 с образованием Н2О, печь предварительного нагрева должна быть отделена от печи для отжига таким образом, чтобы возможно вышедшие из печи для отжига, проходящие в направлении печи предварительного нагрева, объемные доли H2 перед достижением зоны предварительного окисления связывались. Для этого в начале печи для отжига Н2 в зоне перехода от печи предварительного нагрева к печи для отжига может быть введен в содержащий O2, имеющийся, к примеру, в виде чистого потока газа O2 или воздушного потока, газовый поток для реакции с проникающим из печи для отжига в данной зоне Н2 с образованием H2O. Соответствующее поданное количество O2 регулируется при этом таким образом, что в осуществленной, как правило, в форме туннеля, переходной зоне между печью предварительного нагрева и печью для отжига посредством технических измерительных средств наличие Н2 далее не обнаруживается.

В альтернативном варианте или в дополнение к этому, целенаправленная реакция с попавшим в печь предварительного нагрева водородом может быть осуществлена и посредством того, что, по меньшей мере, одна, расположенная вблизи выхода печи предварительного нагрева, последняя горелка печи предварительного нагрева эксплуатируется с таким большим избытком O2, что, вследствие этого избытка, находящаяся здесь в избытке доля O2 атмосферы предварительного окисления снова связывает проникающий при определенных обстоятельствах в печь предварительного нагрева водород с образованием водяного пара.

После рекристаллизационного отжига, в условиях уменьшающей количество имеющегося на стальном плоском прокате после предварительного окисления FeO атмосферы отжига, стальной плоский прокат, который имеет состоящую, в основном, из металлического железа, активную поверхность, охлаждается до требуемой температуры вхождения в ванну. В зависимости от типа ванны с расплавом температура вхождения в ванну варьируется при этом в пределах 430-800°C. Так значение температуры вхождения в ванну в случае, когда стальной плоский прокат посредством метода погружения в расплав должен быть снабжен металлическим защитным покрытием на базе цинка, составляет, как правило, 430-650°C, а значение температуры ванны с расплавом составляет 420-600°C. Если же, напротив, стальной плоский прокат посредством метода погружения в расплав должен быть снабжен металлическим защитным покрытием на базе алюминия, то, как правило, температура вхождения в ванну стального плоского проката выбирается в пределах 650-800°C, при температуре ванны с расплавом 650-780°C.

Дополнительно за охлаждением может следовать осуществляемая в течение 5-60 с обработка старением при температуре вхождения в ванну. Такая обработка старением является целесообразной для некоторых типов сталей, с целью регулировки необходимых для получения требуемых свойств материала микроструктур. К примеру, для TRIP-сталей, у которых посредством обработки старением обеспечивается время и температура для диффузии углерода.

Охлажденный до температуры вхождения в ванну стальной плоский прокат в условиях предотвращения контакта с содержащей кислород атмосферой, в частности, с атмосферой окружающей среды, подается в ванну с металлическим расплавом. Для этого обычно используется так называемый рукав, который подсоединен к концу зоны охлаждения или к дополнительно имеющейся зоне старения печи для отжига, и своим свободным концом погружается в ванну с расплавом. В зоне охлаждения, в дополнительно имеющейся зоне старения и в рукаве преобладает при этом атмосфера защитного газа из 100% N2 и до 50,0 объемных процентов, в частности до 10,0 объемных процентов, Н2, или 100% Нз, которая не воздействует на стальную ленту, вступая с ней в реакцию или восстанавливая ее. Подача водорода в атмосферу защитного газа в рукаве не является принципиально необходимым условием. Правда, это является предпочтительным, в зависимости от скорости движения ленты и габаритов ленты, во избежание ошибок при нанесении покрытия, вследствие наличия поверхностных примесей. Подача водорода в объеме до 10,0 объемных процентов выявила себя, в связи с этим, как особо предпочтительная.

Внутри рукава значение точки росы должно лежать при этом в пределах от - 80°C до - 25°C, в частности от - 50°C до - 25°C. Значение точки росы атмосферы защитного газа в рукаве не должно быть ниже - 80°C, так как ниже этого значения атмосфера становится слишком сухой. Это могло бы привести к образованию пыли, что снова оказало бы негативное воздействие на результаты покрытия. Одновременно значение точки росы атмосферы защитного газа в рукаве не должно превышать - 25°C, так как иначе она стала бы слишком влажной, что опять повлекло бы за собой дополнительное шлакообразование. Минимальный риск пылеобразования и одновременно высокая стабильность процесса обеспечиваются тогда, когда значение точки росы в рукаве составляет от - 50°C до - 25°C.

Проведенный таким образом в ванне с расплавом стальной плоский прокат проходит ванну с расплавом в течение интервала времени, составляющего 1-10 с, в частности 2-5 с. За счет времени прохождения, которое составляет, по меньшей мере, 1 с, гарантируется, что в ванне с расплавом между поверхностью стали и ванной для нанесения покрытия происходит реакция увлажнения. При этом время прохождения не должно превышать 10 с для предотвращения нежелательного легирования покрытия. Время прохождения 2-5 с является особо предпочтительным для обеспечения качества поверхности, оптимального с точки зрения результатов покрытия и адгезии.

Состав ванны с расплавом ориентирован при этом на соответствующие запросы конечного потребителя и может быть, к примеру, следующим (все данные по составу представлены в массовых процентах):

i) так называемые «Z-», «ZA-», «AZ-покрытия»:

0,1-6,0%, в частности 0,15-0,25%, Al, до 0,5% Fe, и, в качестве остатка, Zn и неизбежные примеси, среди них следы Si, Mn, Pb и редкоземельных металлов;

и) так называемые «ZM-покрытия»:

0,1-8,0% Al, 0,2-8,0% Mg, менее 2,0% Si, менее 0,1% Pb, менее 0,2% Ti, менее 1% Ni, менее 1% Си, менее 0,3% Со, менее 0,5% Mn, менее 0,1% Cr, менее 0,5% Sr, менее 3,0% Fe, менее 0,1% В, менее 0,1% Bi, менее 0,1% Cd, остаток Zn и неизбежные примеси, среди них следы редкоземельных металлов, причем для соотношения %Al/%Mg соответствующей доли Al в процентах к соответствующей доле Mn в процентах должно быть действительно неравенство: %Al/%Mg<1;

iii) покрытия подтвержденного в ЕР 1857566 А1, ЕР 2055799 А1 или в ЕР 1693477 А1 типа;

iv) так называемые «AS-покрытия»:

менее 15,0% Si, менее 5,0% Fe, остаток Al и неизбежные примеси, среди них следы Zn и редкоземельных металлов;

При выходе из ванны с расплавом толщина имеющегося на выходящем из ванны с расплавом стальном плоском прокате металлического защитного слоя регулируется традиционным образом. Для этого могут быть использованы известные устройства, такие как регулирующие толщину покрытия форсунки или аналогичные им устройства.

Если должен быть предоставлен так называемый «гальванический продукт», то снабжаемый покрытием методом погружения в расплав стальной плоский прокат, вслед за нанесением покрытия методом погружения в расплав, может быть дополнительно термически обработан с целью получения легированного покрытия из Fe и Zn («ZF-покрытие»). В этом случае используется ванна с расплавом, которая, наряду с цинком и неизбежными примесями, в том числе следами Si, Mn и Pb, содержит 0,1-0,15 массовых процентов Al и до 0,5 массовых процентов Fe.

Краткое описание чертежей

Далее изобретение поясняется более детально на основании примеров осуществления. Соответственно, схематично демонстрируют:

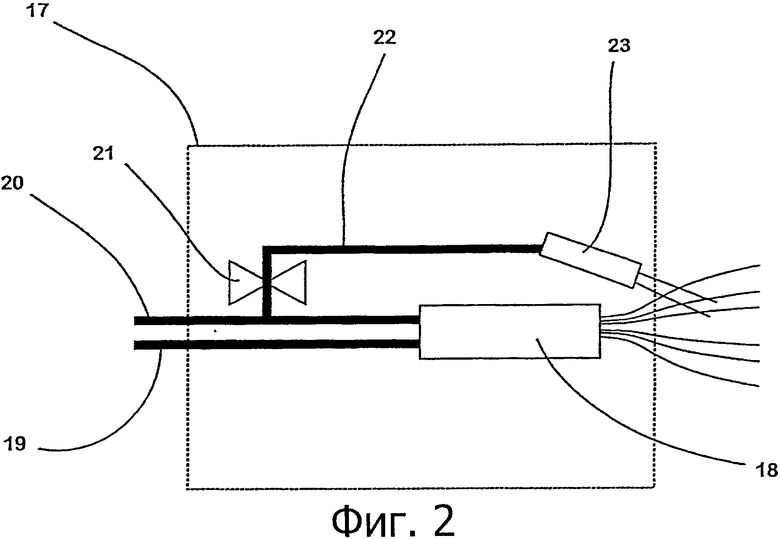

фиг. 1- пригодную для осуществления способа в соответствии с изобретением установку для нанесения покрытия методом погружения в расплав;

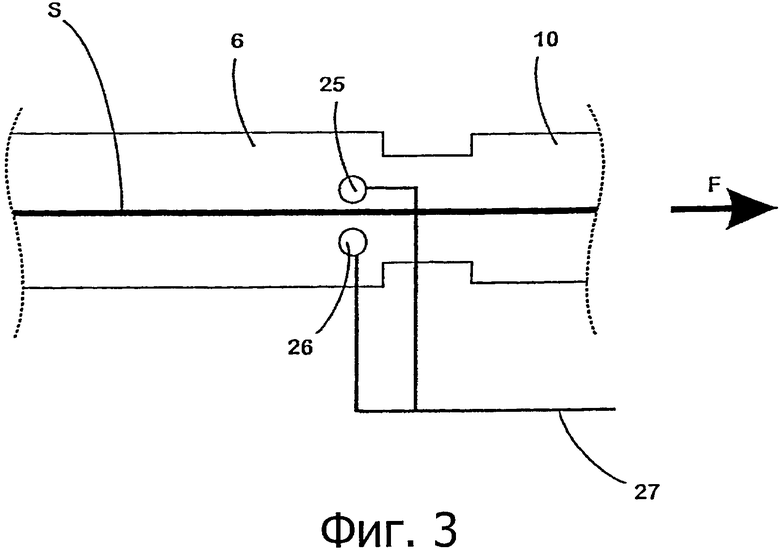

фиг. 2 - использованную в установке для нанесения покрытия методом погружения в расплав в соответствии с фиг. 1 комбинацию из горелки и джет-трубы для особо однородного распределения O2 внутри пламени горелки, с целью предварительного окисления;

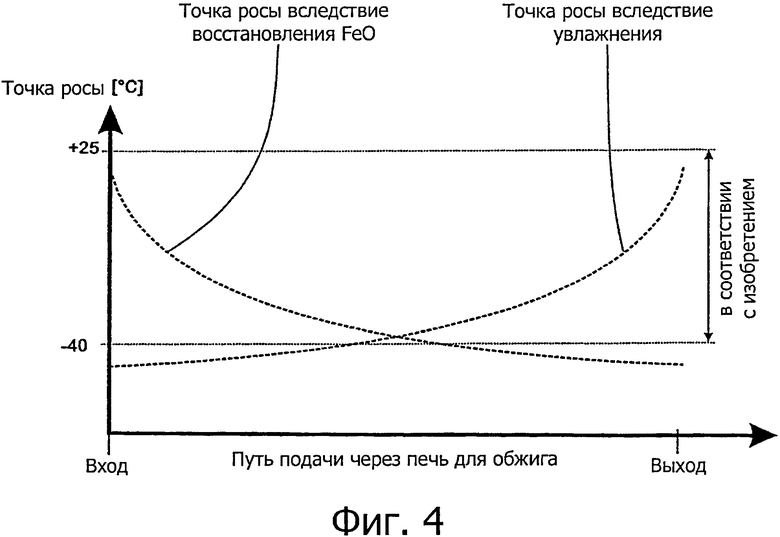

фиг. 3 - изображение установленной в соответствии с изобретением увлажнительной установки для целенаправленного увлажнения атмосферы в печи для отжига;

фиг. 4 - графическое изображение стабилизации точки росы выше критической границы точки росы по всей длине печи для отжига за счет комбинированного использования целенаправленного предварительного окисления (точка росы вследствие восстановления FeO) и увлажнения (точка росы вследствие увлажнения).

Осуществление изобретения

Устройство А для нанесения покрытия методом погружения в расплав в горизонтально ориентированном направлении F подачи представленного в виде стальной ленты снабжаемого покрытием стального плоского проката S имеет непосредственно соединенные друг с другом последовательно: дополнительно предусмотренный для предварительного нагрева стального плоского проката S DFI-бустер 1, подсоединенную своим входом 2 к DFI-бустеру печь 3 предварительного нагрева, в которой образован участок 4 предварительного окисления, печь 6 для отжига, которая посредством переходной зоны 7 подсоединена к выходу 8 печи 3 предварительного нагрева, подсоединенную к выходу 9 печи 6 для отжига зону 10 охлаждения, подсоединенный к зоне 10 охлаждения рукав 11, который подсоединен к выходу 12 зоны 10 охлаждения и своим свободным концом погружен в ванну 13 с расплавом, расположенное в ванне 13 с расплавом первое устройство 14 для изменения направления, устройство 15 для регулировки толщины нанесенного на стальной плоский прокат S в ванне 13 с расплавом металлического покрытия, а также второе устройство 16 для изменения направления.

Печь 3 предварительного нагрева является печью DFF-типа. В ней, с распределением по участку подачи печи 3 предварительного нагрева, расположены горелки, не представленные на фиг. 1 из соображений наглядности. Одна группа этих горелок предназначена для нижней стороны, а другая группа - для верхней стороны снабжаемого покрытием стального плоского проката S. Вне участка 4 предварительного окисления горелки осуществлены традиционным образом и известным образом снабжаются необходимым количеством горючего газа и кислорода.

В зоне участка 4 предварительного окисления горелки образуют, соответственно, с джет-трубой, комбинацию 17 «горелка/джет-труба» представленного на фиг. 2 типа. Горелки 18 комбинаций 17 «горелка/джет-труба» при этом, соответственно, через трубопровод 19 для горючего газа подсоединены к не представленному здесь устройству для снабжения горючим газом, а через трубопровод 20 для подачи кислорода подсоединены к также не представленному здесь устройству для снабжения кислородом. Перед входом в горелку 18 трубопровод 22 для отведения кислорода, соответственно, посредством регулировочного клапана 21, подсоединен к трубопроводу 20 для подачи кислорода. Трубопровод 22 для отведения кислорода ведет, соответственно, к осуществленной по типу представленной в DE 102004047985 А1 уровня техники джет-трубе 23, которая направляет выходящую из него с высокой энергией и концентрацией струю кислорода в пламя горелки. Таким образом инициируется сильная турбулентность пламени горелки и тем самым, соответственно, интенсивный контакт пламени горелки и преобладающей в зоне предварительного окисления атмосферы предварительного окисления со снабжаемым покрытием стальным плоским прокатом S.

В переходной зоне 7 предусмотрено также не представленное здесь более детально устройство для целенаправленной подачи кислорода или воздуха в переходную зону 7. Целью такой подачи является связывание водорода, который, вследствие протекающего в печи 6 для отжига, от ее выхода 9 в направлении ее входа, газового потока G может попасть в переходную зону 7. Одновременно в зоне входа печи 6 для отжига располагается вытяжное устройство 24, которое откачивает попадающий к входу печи для отжига газовый поток G.

Рядом с выходом 9 печи 6 для отжига расположены две увлажнительные установки 25, 26, из которых одна предназначена для верхней стороны, а другая для нижней стороны снабжаемого покрытием стального плоского проката S. Увлажнительные установки 25, 26 осуществлены в виде снабженных шлицами или отверстиями, ориентированных перпендикулярно направлению F подачи стального плоского проката S, труб, и подсоединены к питающему трубопроводу 27, по которому к увлажнительным установкам 25, 26 подается пар или увлажненный газ-носитель, к примеру N2 или N2/H2.

Зона 10 охлаждения может быть осуществлена таким образом, что охлажденный до соответствующей температуры вхождения в ванну стальной плоский прокат S перед его вхождением в рукав 11 еще в зоне 10 охлаждения проходит обработку старением при температуре вхождения в ванну.

В ванне 13 с расплавом стальной плоский прокат S в первом устройстве 14 для изменения направления поворачивается в вертикальном направлении и проходит устройство 15 для регулировки толщины металлического защитного слоя. Затем снабженный металлическим защитным слоем стальной плоский прокат S во втором устройстве 16 для изменения направления снова поворачивается в горизонтальное направление F подачи и, в случае необходимости, подвергается дальнейшей обработке в не представленных здесь частях установки.

В соответствующей устройству А для нанесения покрытия методом погружения в расплав линии для нанесения покрытия для подтверждения принципа действия способа в соответствии с изобретением на различные образцы стального плоского проката в процессе испытаний V1-V14 было нанесено металлическое защитное покрытие методом погружения в расплав.

Снабжаемые покрытием методом погружения в расплав образцы были выполнены при этом, соответственно, из одной из высокопрочных/сверхпрочных сталей S1-S7, состав которых представлен в таблице 1.

Все данные представлены в массовых процентах, в остатке железо и неизбежные примеси.

В таблице 2 представлены установленные во время опытов параметры наблюдения для нанесения высококачественного покрытия на исследуемые образцы методом погружения в расплав. К ним относятся следующие обозначения:

сталь - химический состав с легирующими элементами стального плоского проката в соответствии с таблицей 1,

Т1 - температура предварительного окисления в °C,

Atml - состав атмосферы предварительного окисления в ходе этапа предварительного окисления (данные в процентах обозначают долю соответствующего компонента в объемных процентах),

Т2 - температура выдержки в °C,

Atm2 - состав атмосферы отжига во время выдержки (данные в процентах обозначают долю соответствующего компонента в объемных процентах),

ТР1 - точка росы в начале печи для отжига, в °C,

ТР2 - точка росы в центре печи для отжига, в °C,

ТР3 - точка росы в конце печи для отжига, в °C,

В - подключено ли активное увлажнение печи для отжига?

Т4 - температура вхождения в ванну, в °C,

Atm3 - состав атмосферы зоны рукава (данные в процентах обозначают долю соответствующего компонента в объемных процентах),

ТР4 - точка росы охлаждающей атмосферы в зоне рукава, в °C,

Bad - состав ванны с расплавом (данные в массовых процентах),

Galv - была ли произведена дополнительная термическая обработка (гальванизация)?

Заключения по результатам нанесения покрытия резюмированы в таблице 3. Они однозначно подтверждают, что применение способа в соответствии с изобретением дает оптимальные результаты, в то время как полученный без использования способа в соответствии с изобретением стальной плоский прокат имеет недостатки.

Снабженный покрытием методом погружения в расплав посредством способа в соответствии с изобретением стальной плоский прокат, в силу своих механических свойств и поверхностных свойств, идеально пригоден для дальнейшей обработки посредством одно-, двух- или многоступенчатого холодного или горячего формования с образованием высокопрочной/сверхпрочной листовой детали. Это касается, в первую очередь, использования в автомобильной промышленности, приборостроении, машиностроении или при производстве бытовых приборов, а также в строительной индустрии. Наряду с исключительными механическими свойствами такая листовая деталь отличается также особой устойчивостью к воздействию окружающей среды. Применение такого стального плоского проката с нанесенным посредством способа погружения в расплав в соответствии с изобретением высококачественным покрытием повышает, таким образом, не только потенциал облегченной конструкции, но и увеличивает также срок службы.

Резюмируя вышесказанное, можно сказать, что посредством способа в соответствии с изобретением у снабженного покрытием методом погружения в расплав стального плоского проката можно добиться оптимального увлажнения и адгезии покрытия посредством предварительного окисления в DFF-печи предварительного нагрева и посредством увлажнения атмосферы отжига в зоне выдержки. Для этого сначала нагретый до 550-850°C стальной плоский прокат на участке предварительного окисления DFF-печи в течение 1-15 с подвергается воздействию окислительной атмосферы, введенной в пламя горелки посредством распыления содержащего кислород газового потока, с целью образования на его поверхности уплотняющего слоя FeO, в то время как вне участка предварительного окисления в DFF-печи, в отличие от поверхности стали, преобладает восстановительная или нейтральная атмосфера. Затем нагретый таким образом до температуры выдержки 600-1100°C стальной плоский прокат подвергается рекристализационному отжигу в условиях атмосферы восстановления FeO, точка росы которой удерживается за счет подачи влажности при температуре от -40°C до +25°C, в условиях атмосферы с содержанием <100% N2 и точкой росы от -80°C до -25°C, охлаждается до температуры вхождения в ванну 420-780°C и проводится через ванну с расплавом.

Перечень ссылочных позиций

1 DFI-бустер

2 вход 2 печи 3 предварительного нагрева

3 печь предварительного нагрева

4 участок предварительного окисления печи 3 предварительного нагрева

6 печь для отжига

7 переходная зона между печью 3 предварительного нагрева и печью 6 для отжига

8 выход печи 3 предварительного нагрева

9 выход печи 6 для отжига

10 зона охлаждения

11 рукав

12 выход зоны 10 охлаждения

13 ванна с расплавом

14 устройство для изменения направления

15 устройство для регулировки толщины нанесенного на стальной плоский прокат S в ванне 13 с расплавом металлического покрытия

16 устройство для изменения направления

17 комбинация «горелка/джет-труба»

18 горелка

19 трубопровод для подачи горючего газа

20 трубопровод для подачи кислорода

21 регулировочный клапан

22 трубопровод для отведения кислорода

23 джет-труба

24 вытяжное устройство

25, 26 увлажнительные установки

27 питающий трубопровод

А устройство для нанесения покрытия методом погружения в расплав

F направление подачи снабжаемого покрытием стального плоского проката S

G газовый поток

S снабжаемый покрытием стальной плоский прокат

Изобретение относится к способу производства плоского проката с покрытием, полученным методом погружения в расплав. Способ включает предварительное окисление в печи типа DFF, при этом стальной плоский прокат на участке предварительного окисления DFF-печи в течение 1-15 с подвергают воздействию окислительной атмосферы, образованной посредством распыления содержащего кислород газового потока в пламя горелки для образования покрывного слоя FeO. При этом вне участка предварительного окисления в DFF-печи преобладает восстановительная или нейтральная атмосфера. Затем нагретый таким образом до температуры выдержки 600-1100°C стальной плоский прокат подвергают рекристализационному отжигу в условиях атмосферы восстановления FeO, точку росы которой удерживают за счет подачи влажности при температуре от -40°C до +25°C в условиях атмосферы с содержанием ≤100% N2 и точкой росы от -80°C до -25°C, охлаждают до температуры вхождения в ванну 420-780°C и проводят через ванну с расплавом. Технический результат заключается в оптимальном увлажнении и адгезии покрытия, полученного методом погружения в расплав. 14 з.п. ф-лы, 4 ил., 3 табл.

1. Способ изготовления стального плоского проката с металлическим защитным слоем, нанесенным методом погружения в расплав, включающий следующие этапы:

a) подготовка холоднокатаного или горячекатаного стального плоского проката, который, наряду с Fe и неизбежными примесями, содержит, мас.%: Mn до 35,0, Al до 10,0, Si до 10,0, Cr до 5,0, Ni до 2,0, соответственно, до 0,5 Ti, V, Nb, Mo, соответственно, S, P и N до 0,1, С до 1,0, и дополнительно В 0,0005-0,01,

b) дополнительная очистка стального плоского проката,

c) нагрев стального плоского проката до температуры выдержки, составляющей 600-1100°C, причем нагрев производят:

во временном интервале нагрева от 5 до 60 с,

в печи предварительного нагрева DFF-типа,

в которой образован участок предварительного окисления, на котором стальной плоский прокат имеет температуру предварительного окисления 550-850°C и на котором стальной плоский прокат в течение 1-15 с подвергают воздействию окислительной атмосферы с содержанием кислорода 0,01-3,0 об.%, который посредством распыления содержащего кислород газового потока в пламя по меньшей мере одной, установленной на участке предварительного окисления, горелки вводят в атмосферу предварительного окисления для образования на поверхности стального плоского проката покрывного слоя FeO, при этом

в то время как вне участка предварительного окисления в печи предварительного нагрева, в отличие от поверхности стали, преобладает восстановительная или нейтральная атмосфера, состоящая из N2 и дополнительно 5-15 об.% СО2, 0,1-2,0 об.% СО и, в сумме, максимально 10 об.% Н2, O2 и H2O,

d) рекристаллизационный отжиг стального плоского проката посредством выдержки стального плоского проката в течение времени выдержки 30-120 с при температуре выдержки в печи для отжига, который затем подают к печи предварительного нагрева для рекристаллизации стального плоского проката, при этом

в печи для отжига преобладает действующая восстановительным образом в отношении FeO атмосфера отжига, содержащая 0,01-85,0 об.% Н2, в сумме до 5 об.% H2O, менее 0,01 объемного процента O2 и, в качестве остатка, N2,

точка росы атмосферы отжига на всем пути прохождения стального плоского проката через печь для отжига удерживается в пределах от -40°C до +25°C за счет подачи влажности по меньшей мере от одной увлажнительной установки, при этом потери или неравномерности распределения влажности в атмосфере компенсируются,

e) охлаждение стального плоского проката до температуры вхождения в ванну, которая равна 430-800°C, причем охлаждение производят в условиях атмосферы охлаждения, которая состоит до 100% из N2 и, необязательно, в качестве остатка, из H2, а также из неизбежных примесей,

f) дополнительная выдержка стального плоского проката в течение 5-60 с при температуре вхождения в ванну и в условиях атмосферы охлаждения,

g) введение стального плоского проката в ванну с расплавом, температура которой равна 420-780°C, причем в зоне перехода к ванне с расплавом атмосфера охлаждения остается неизменной, а точка росы атмосферы охлаждения устанавливается от -80°C до -25°C,

h) проведение стального плоского проката через ванну с расплавом и регулировка толщины имеющегося на выходящем из ванны с расплавом стальном плоском прокате металлического защитного слоя,

i) дополнительная термообработка стального плоского проката с металлическим защитным слоем.

2. Способ по п.1, в котором время нагрева составляет 5-30 с.

3. Способ по п.1 или 2, в котором температура предварительного окисления составляет 600-700°C.

4. Способ по п.1 или 2, в котором по меньшей мере одну из горелок, предназначенных для участка предварительного окисления, эксплуатируют с избытком O2 при λ>1.

5. Способ по п.1 или 2, в котором газовый поток, содержащий кислород, вводят в пламя горелки, предназначенной участку предварительного окисления, посредством джет-форсунки, направляющей в пламя сфокусированную направленную струю газа.

6. Способ по п.1 или 2, в котором на участке предварительного окисления используют по меньшей мере две горелки.

7. Способ по п.1 или 2, в котором в качестве горелки используют DFI-бустер с по меньшей мере одной рампой горелки, установленной на верхней стороне и на нижней стороне стального плоского проката.

8. Способ по п.1 или 2, в котором температура выдержки составляет 750-850°C.

9. Способ по п.1 или 2, в котором печь для отжига является печью RTF-типа.

10. Способ по п.1 или 2, в котором атмосфера отжига во время выдержки содержит 3,0-10,0 об.% Н2, суммарно до 5 об.% Н2О, менее 0,01 объемного процента О2, в качестве остатка - N2.

11. Способ по п.1 или 2, в котором точку росы атмосферы отжига на всем пути прохождения стального плоского проката через печь для отжига поддерживают в диапазоне от -30°C до 0°C.

12. Способ по п.1 или 2, в котором по меньшей мере одну увлажнительную установку располагают рядом с выходом печи для отжига, а через печь для отжига пропускают газовый поток, ориентированный в направлении входа печи для отжига.

13. Способ по п.1 или 2, в котором в качестве среды-носителя для подачи влажности через увлажнительные установки используют водяной пар или увлажненный газ N2 с оптимальным содержанием Н2.

14. Способ по п.1 или 2, в котором в зону перехода от печи предварительного нагрева к печи для отжига вводят содержащий O2 газовый поток для преобразования выходящего из печи для отжига в упомянутую зону Н2 в Н2О.

15. Способ по п.1 или 2, в котором атмосфера охлаждения содержит максимально 10,0 об.% Н2.

| DE 102009018577 B3, 29.07.2010 | |||

| ЛИСТОВОЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010690C1 |

| WO 2007109865 A1, 04.10.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА СТАЛИ, ИМЕЮЩЕЙ ДВУХФАЗНУЮ СТРУКТУРУ | 2003 |

|

RU2294385C2 |

Авторы

Даты

2016-01-27—Публикация

2012-07-05—Подача