Настоящее изобретение относится к металлическому листу, содержащему подложку по меньшей мере с одной поверхностью, покрытой металлическим покрытием, содержащим Al и Mg, остальными составляющими металлического покрытия являются Zn и неизбежные примеси и возможно один или более дополнительных элементов, выбранных среди Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi, причем содержание по массе каждого дополнительного элемента в металлическом покрытии составляет менее 0,3%.

Традиционно используются металлические гальванизированные покрытия, состоящие по существу из цинка и от 0,1 до 0,4 мас. % алюминия, поскольку они обеспечивают надежную защиту от коррозии.

Использование этих металлических покрытий, особенно покрытий, содержащих цинк и добавки магния и алюминия, соответственно, до 10 мас. % и до 20 мас. %, в настоящее время находится под вопросом.

Все такие металлические покрытия упоминаются в настоящем документе, как алюминий-цинк-магниевые покрытия или ZnAlMg.

Добавление магния значительно повышает коррозионную стойкость против ржавления этих покрытий, что позволяет уменьшить их толщину или повысить гарантию защиты от коррозии со временем при постоянной толщине.

Эти листы предполагается, например, использовать в автомобильной области, для электроприборов или при конструировании.

Они могут быть окрашены до или после окончательной обработки пользователями в этих областях. При покраске до окончательной обработки они называются "заранее покрытыми лаком" листами, причем последние особенно предназначены для электроприборов или конструирования.

В случае заранее покрытых лаком листов подразумевается весь способ такого изготовления листового металла сталеваром, таким образом, снижаются затраты и ограничения, связанные со способом окраски у пользователя.

Однако следует отметить, что известные металлические покрытия могут быть склонны к возникновению расслоения слоев краски, что приводит к локальной коррозии листа.

Целью настоящего изобретения является создание листа с покрытием, коррозионная стойкость которого повышается при окраске.

Соответственно настоящее изобретение в первую очередь относится к листу по п. 1.

Лист также может обладать характеристиками по пп. 2-12, взятыми по отдельности или в комбинации.

Настоящее изобретение также относится к способу по п. 13.

Способ также может включать характеристики по пп. 14 и 15, взятыми по отдельности или в комбинации.

Далее настоящее изобретение будет показано посредством примеров, приведенных только для информации и не подразумевающих ограничения ими, со ссылкой на сопроводительные чертежи, на которых:

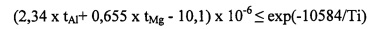

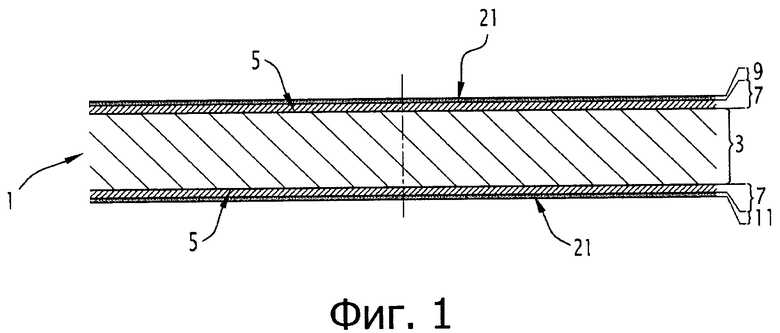

- на фиг. 1 схематично показан вид в разрезе, иллюстрирующий структуру листа по настоящему изобретению после окраски,

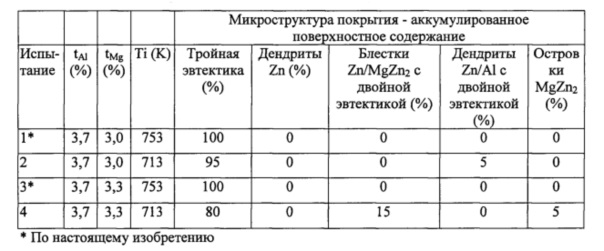

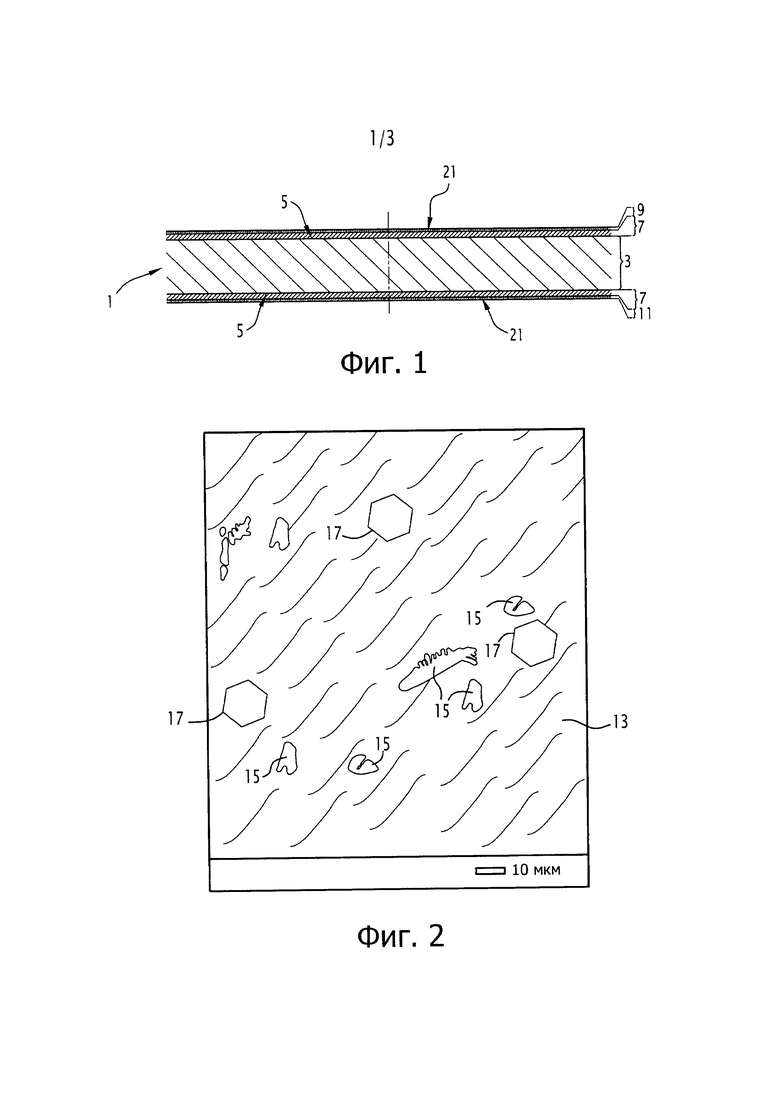

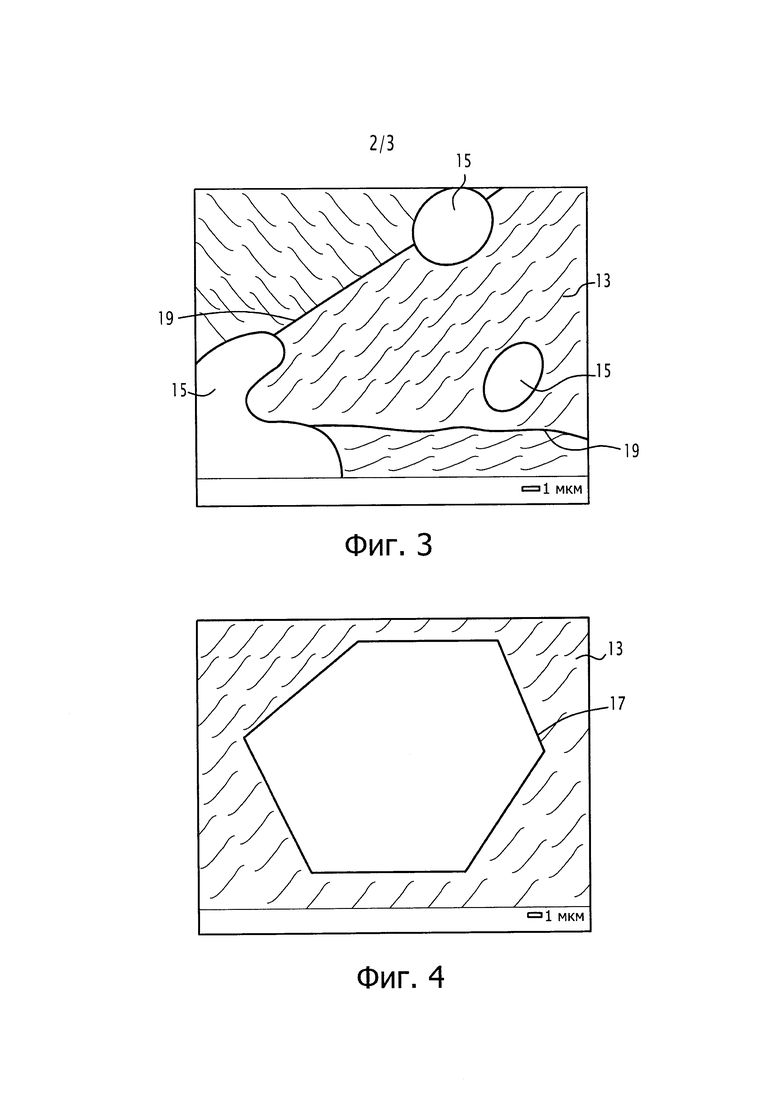

- на фиг. 2-4 схематично показана микроструктура поверхности необработанного металлического покрытия листа фиг. 1,

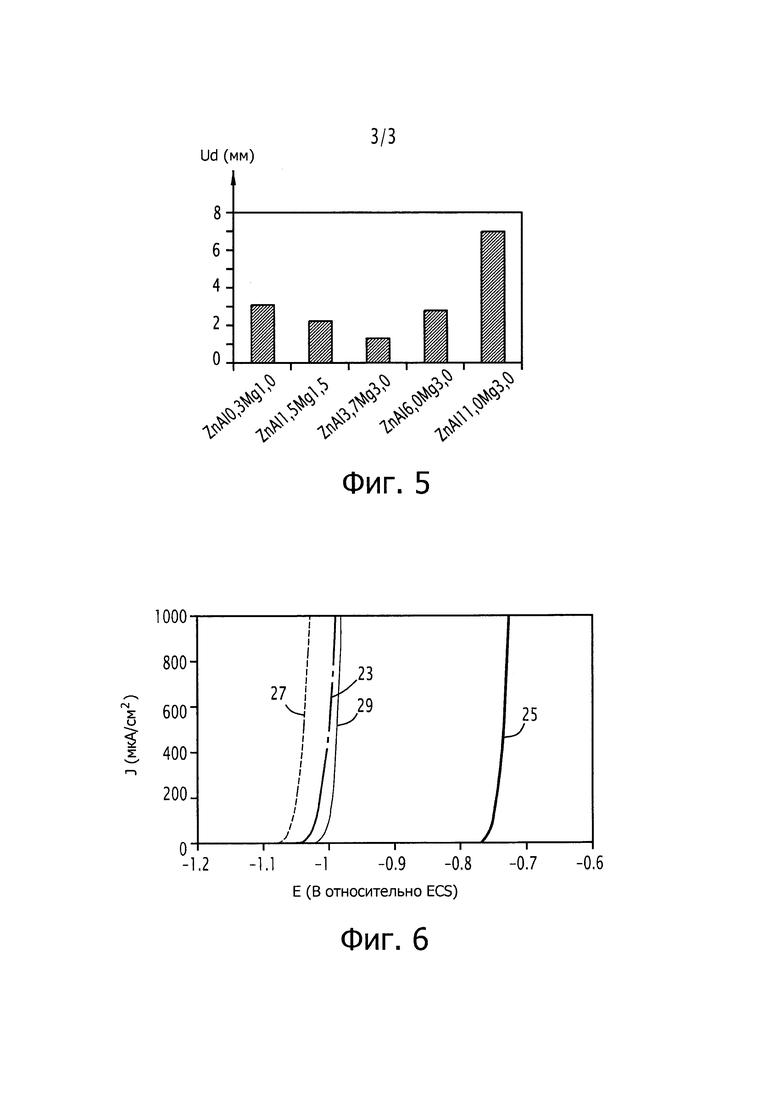

- на фиг. 5 схематично показаны результаты испытаний на расслоение, проведенные на образце листа по настоящему изобретению по сравнению с листами, которые не относятся к настоящему изобретению, и

- на фиг. 6 схематично показаны кривые плотности тока и потенциала коррозии различных фаз.

Лист 1 на фиг. 1 содержит стальную подложку 3, покрытую на каждой из двух сторон 5 металлическим покрытием 7, которое само покрыто пленкой краски 9, 11.

Следует отметить, что для простоты представления относительная толщина подложки 3 и различных слоев, покрывающих ее, на фиг. 1 не соблюдены.

Покрытия 7, присутствующие на двух сторонах 5, аналогичны, и только одно будет описано подробно далее. В альтернативном варианте (не показан) только одна сторона 5 обладает покрытием 7.

Покрытие 7 в основном обладает толщиной менее или равной 25 мкм и предназначено для зашиты подложки 3 от коррозии.

Покрытие 7 содержит цинк, алюминий и магний. Содержание алюминия по массе tAl металлического покрытия 7 составляет от 3,6 до 3,8%. Содержание магния по массе tMg металлического покрытия 7 составляет от 2,7 до 3,3%.

Предпочтительно содержание магния tMg составляет от 2,9 до 3,1%.

Предпочтительно массовое соотношение Al/(Al+Mg) больше или равно 0,45 или даже больше или равно 0,50 или даже больше или равно 0,55.

Как показано на фиг. 2-4, покрытие 7 обладает особой микроструктурой с пластинчатой матрицей 13 тройной эвтектики Zn/Al/MgZn2. Как показано на фиг. 3, пластинчатая матрица 13 образует зерна, разделенные стыками 19.

В предпочтительной форме настоящего изобретения тройная эвтектика составляет всю микроструктуру покрытия.

Расстояние между пластинками пластинчатой матрицы 13 может очень сильно различаться в ее зернах, особенно около структур, возможно охватываемых этой матрицей, причем эти структуры будут описаны далее.

Помимо пластинчатой матрицы 13, упомянутой выше, микроструктура у поверхности и в разрезе может включать небольшие количества дендритов 15 Zn и блесток 17 Zn/MgZn2 с двойной эвтектикой, которые не наносят ущерба улучшенному сопротивлению расслоению, достигнутому по настоящему изобретению.

Для этого аккумулированное поверхностное содержание дендритов 15 Zn и блесток 17 Zn/MgZn2 с двойной эвтектикой ограничено наружной поверхностью 21 в необработанном состоянии.

Предпочтительно аккумулированное поверхностное содержание дендритов 15 Zn у наружной поверхности 21 в необработанном состоянии составляет менее 5,0%, или даже 3,0%, или даже 2,0%, или даже 1,0%, и наиболее предпочтительно равно нулю, в то время как аккумулированное поверхностное содержание блесток 17 Zn/MgZn2 с двойной эвтектикой у наружной поверхности 21 в необработанном состоянии составляет менее 15,0%, или даже 10,0%, или даже 5,0%, или даже 3,0% и, в идеале, ноль.

Микроструктура также может включать дендриты Zn/Al с двойной эвтектикой или островки MgZn2 в очень малых количествах, поскольку эти структуры сильно нарушают сопротивление расслоению листов с покрытием по настоящему изобретению.

В любом случае аккумулированное поверхностное содержание дендритов Zn/Al с двойной эвтектикой у наружной поверхности 21 в необработанном состоянии составляет менее 1,0%, в то время как аккумулированное поверхностное содержание островков MgZn2 у наружной поверхности 21 в необработанном состоянии составляет менее 1,0%, а комбинированное содержание предпочтительно равно нулю.

Аналогичным образом, соответствующее аккумулированное содержание в разрезе дендритов Zn/Al с двойной эвтектикой, несмотря на островки MgZn2, предпочтительно равно нулю.

Таким образом, в основном микроструктура содержит пластинчатую матрицу 13 с тройной эвтектикой и, возможно, дендриты 15 Zn, блестки 17 Zn/MgZn2 с двойной эвтектикой, дендриты Zn/Al с двойной эвтектикой и островки MgZn2. Однако в зависимости от наличия дополнительных необязательных элементов, упомянутых далее, микроструктура также может содержать малые количества других структур, заключенных в пластинчатой матрице 13 с тройной эвтектикой.

Аккумулированное поверхностное содержание каждой структуры измеряют, например, путем получения по меньшей мере 30 кадров с увеличением X1000 наружной поверхности 21 в необработанном состоянии (т.е. без полировки, но необязательно с обезжириванием органическим растворителем) с помощью сканирующего электронного микроскопа.

Для каждого из этих кадров выделяют контуры структуры, содержание которой должно быть измерено, а затем, например, с помощью программы AnalySIS Docu 5.0 компании Olympus Soft Imaging Solutions GmbH, рассчитывается степень заполнения наружной поверхности 21 интересующей структурой. Степень заполнения рассчитывают, как аккумулированное поверхностное содержание интересующей структуры.

Слои 9 и 11 краски, например, основаны на полимерах. Этими полимерами могут быть сложные полиэфиры или галогенированные виниловые полимеры, такие как пластизольное покрытие, PVDF (поливинилиденфторид) и т.д.

Слои 9 и 11 обычно обладают толщиной от 1 до 200 мкм.

Для изготовления листа 1 могут быть выполнены, например, следующие стадии.

Используемое устройство может содержать одну линию или, например, две разные линии, чтобы соответствующим образом нанести металлическое покрытие, и осуществляют окраску. В случае, когда используются две разные линии, они могут быть расположены на одном участке или на разных участках. В следующем описании в качестве примера рассмотрен вариант, где используются две отдельные линии.

На первой линии для нанесения металлического покрытия 7 используется подложка 3, полученная, например, путем горячего ламинирования, а затем холодного ламинирования. Подложка 3 имеет форму полосы, которую пропускают через ванну, чтобы осадить покрытие 7 путем погружения в горячий расплав.

Ванна представляет собой ванну из расплавленного цинка, содержащего магний и алюминий. Ванна также может содержать до 0,3 мас. % дополнительных необязательных элементов, таких как Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni или Bi.

Эти дополнительные элементы позволяют, среди прочего, повысить пластичность и адгезию покрытий 7 на подложке 3. Специалисты в этой области техники, которые знакомы с их влиянием на характеристики покрытий 7, будут использовать для достижения требуемой цели. Наконец, ванна может содержать остаточные элементы, поступающие из поставляемых слитков или в результате пропускания подложки 3 через ванну, такие как железо в количестве до 0,5 мас. % и в основном от 0,1 до 0,4 мас. %.

Ванна имеет температуру Тb от 360 до 480°C, предпочтительно от 420 до 460°C.

На входе в ванну подложка 3 обладает температурой погружения Ti, такой, чтобы:

где Ti выражена в градусах Кельвина.

Такая температура погружения Ti позволяет получить указанную выше микроструктуру с небольшим количеством структур пластинчатой матрицы 13 или не содержащую пластинчатых матриц 13.

В основном эту температуру Ti определяют измерением на участке в нескольких метрах до ванны пирометрическим способом и затем используют для составления тепловой модели для расчета температуры Ti.

Чтобы изменить Ti и соответствовать указанному выше соотношению, необходимо модифицировать условия охлаждения подложки 3 до ванны. Это охлаждение можно осуществлять продувкой инертного газа на обе поверхности 5 подложки 3 посредством камер охлаждения, давление газа в которых можно регулировать. Также можно отрегулировать скорость пропускания подложки 3 в зоне охлаждения или даже температуры подложки 3, например, на входе в эту зону.

После осаждения покрытия 7 подложку 3, например, обезвоживают посредством сопел, распыляющих газ на одну из сторон подложки 3.

Затем покрытию 7 дают охладиться управляемым образом для его отверждения.

В альтернативном варианте покрытие 7, осажденное на поверхность 5, может быть счищено, чтобы, в конечном итоге, только на одну из поверхностей 5 листа 1 было нанесено покрытие 7.

Управляемое охлаждение одного или каждого из покрытий 7 обеспечивается при более высокой скорости или предпочтительно скорости, равной 15°C/с от начала отверждения (т.е., когда температура покрытия 7 падает ниже температуры ликвидуса) до конца отверждения (т.е., когда покрытие 7 достигает температуры солидуса). Более предпочтительно скорость охлаждения одного или каждого покрытия 7 от начала отверждения до конца отверждения выше или равна 20°C/с.

Полоса, обработанная таким образом, затем может быть подвергнута так называемой стадии дрессировки, которая позволяет нагартовывать ее и придавать ей шероховатость, облегчающую ее последующую окончательную обработку.

Полоса при необходимости может быть продута перед передачей на линию предварительной лакировки.

Наружные поверхности 21 покрытий 7 могут подвергаться стадии обезжиривания и необязательной стадии обработки поверхности, чтобы повысить адгезию краски и сопротивление коррозии.

Любые стадии обезжиривания и обработки поверхности могут включать другие вспомогательные стадии, такие как промывание, сушка и т.д.

Затем может быть выполнена сама окраска, например, путем осаждения двух последовательных слоев краски, а именно первичного слоя и окончательного слоя, который в основном предназначен для получения верхнего слоя 9, или путем осаждения одного слоя краски, который в основном предназначен для получения нижнего слоя 11. В некоторых вариантах может быть использовано другое число слоев.

Осаждение слоев краски может быть обеспечено, например, роликовыми устройствами для нанесения покрытий.

Каждое осаждение слоя краски в основном сопровождается стадией отжига в печи.

Полученный таким образом лист 1 может быть продут повторно перед резкой, возможно обработан и собран пользователями с другими листами 1 или другими изделиями.

Испытание 1

Были подготовлены образцы листа 1 по настоящему изобретению и образцы листов не по настоящему изобретению, путем изменения температуры погружения Ti и tAl и tMg образцов. Соответствующие микроструктуры анализировали для определения существующих структур и их аккумулированного поверхностного содержания.

Испытание 2

Проводят испытания на расслоение образца листа 1 по настоящему изобретению и листов не по настоящему изобретению для измерения их сопротивления коррозии под краской.

Более точно, испытуемые листы обладали покрытием толщиной 8 мкм.

Состав покрытия 7 листов 1 по настоящему изобретению обладал содержанием tAl 3,7% и содержанием tMg 3,0%. Как показано по оси абсцисс фиг. 5, другие испытуемые составы покрытия обладали значениями tAl 0,3%, 1,5%, 6,0% и 11,0%, и значениями tMg 1,0%, 1,5%, 3,0 и 3,0%.

Микроструктура листа по настоящему изобретению состоит только из двойной эвтектики и получена погружением в ванну для покрытия при температуре Tb=460°C, причем полоса обладала температурой Ti=480°C.

Испытания на коррозию проводили в соответствии с VDA 621-415 (10 циклов).

Более точно испытуемые листы фосфатировали, наносили катафорезное покрытие и проскребали до подложки лезвием шириной 1 мм.

Максимальная ширина расслоения Ud, измеренная в мм после испытаний на коррозию для различных испытуемых пластинок, указана по оси ординат фиг. 5.

Как показано на чертеже, ширина расслоения оптимальна для листа по настоящему изобретению.

Неожиданно, было обнаружено, что увеличение ассоциированного содержания алюминия и магния выше значений по настоящему изобретению ухудшает сопротивление расслоению и, следовательно, коррозии.

В настоящее время полагают, что это высокое сопротивление коррозии под краской обусловлено особой микроструктурой покрытия 7, которая снижает риск электрического взаимодействия между их различными структурами и пластинчатой матрицей 13.

За счет малого числа структур, заключенных в пластинчатой матрице 13 на наружной поверхности 21 каждого покрытия 7, фактически снижается риск выборочного растворения этих фаз.

На фиг. 6 по оси абсцисс показан потенциал коррозии относительно эталонного каломельного электрода, насыщенного в KCl (SCE), а по оси ординат - плотность тока. Кривая 23 соответствует составу, содержащему 3,7 мас. % Al и 3,0 мас. % Mg, который при этом уравновешивается Zn. Эта кривая является репрезентативной для пластинчатой матрицы 13.

На фиг. 6 показано, что риск коррозийного взаимодействия пластинчатой матрицы 13 больше для структур, содержащих Al (кривая 25), Mg (кривая 27) и Zn (кривая 29).

В основном, листы 1 по настоящему изобретению необязательно представлены на рынке в форме окрашенных ("предварительно покрытых лаком" листов) и/или могут быть покрыты по меньшей мере одним слоем масла.

Изобретение относится к металлическому листу (1), содержащему подложку (3) с нанесенным по меньшей мере на одну из ее поверхностей (5) металлическим покрытием (7), коррозионная стойкость которого повышается при окраске. Металлическое покрытие (7) содержит Al и Mg и остальное - Zn, неизбежные примеси и, при необходимости, один или более дополнительных элементов, выбранных среди Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr или Bi. Покрытие (7) имеет микроструктуру, содержащую пластинчатую матрицу Zn/Al/MgZn2 с тройной эвтектикой, а также дендриты Zn с аккумулированным поверхностным содержанием у наружной поверхности (21) покрытия (7) в необработанном состоянии, равным нулю или менее или равным 5,0%, блестки двойной эвтектики Zn/MgZn2 с аккумулированным поверхностным содержанием у наружной поверхности (21) покрытия (7) в необработанном состоянии, равным нулю или менее или равным 15,0%, дендриты двойной эвтектики Zn/Al с аккумулированным поверхностным содержанием у наружной поверхности (21) металлического покрытия (7) в необработанном состоянии, равным нулю или менее 1,0%, островки MgZn2 с аккумулированным поверхностным содержанием у наружной поверхности (21) покрытия (7) в необработанном состоянии, равным нулю или менее 1,0%. 2 н. и 13 з.п. ф-лы, 6 ил., 1 табл.

1. Металлический лист (1), содержащий подложку (3) с нанесенным по меньшей мере на одну из ее поверхностей (5) металлическим покрытием (7), содержащим Al и Mg и остальные составляющие, которые представляют собой Zn, неизбежные примеси и, при необходимости, один или более дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr или Bi, при этом содержание по массе каждого дополнительного элемента в металлическом покрытии (7) составляет менее 0,3%, содержание алюминия по массе в металлическом покрытии (7) tAl от 3,6 до 3,8% и содержание магния по массе tMg от 2,7 до 3,3%,

причем металлическое покрытие (7) имеет микроструктуру, содержащую пластинчатую матрицу (13) Zn/Al/MgZn2 с тройной эвтектикой и:

- дендриты (15) Zn с аккумулированным поверхностным содержанием у наружной поверхности (21) покрытия (7) в необработанном состоянии, равным нулю или менее или равным 5,0%,

- блестки (17) двойной эвтектики Zn/MgZn2 с аккумулированным поверхностным содержанием у наружной поверхности (21) покрытия (7) в необработанном состоянии, равным нулю или менее или равным 15,0%,

- дендриты двойной эвтектики Zn/Al с аккумулированным поверхностным содержанием у наружной поверхности (21) металлического покрытия (7) в необработанном состоянии, равным нулю или менее 1,0%,

- островки MgZn2 с аккумулированным поверхностным содержанием у наружной поверхности (21) покрытия (7) в необработанном состоянии, равным нулю или менее 1,0%.

2. Металлический лист по п. 1, в котором содержание магния tMg составляет от 2,9 до 3,1%.

3. Металлический лист по п. 1 или 2, в котором массовое отношение Al/(Al + Mg) больше или равно 0,45.

4. Металлический лист по п. 1 или 2, в котором микроструктура не содержит дендритов двойной эвтектики Zn/Al.

5. Металлический лист по п. 1 или 2, в котором микроструктура не содержит островков MgZn2.

6. Металлический лист по п. 1 или 2, в котором аккумулированное поверхностное содержание блесток (17) двойной эвтектики Zn/MgZn2 у наружной поверхности (21) покрытия (7) в необработанном состоянии составляет менее 10,0%.

7. Металлический лист по п. 6, в котором аккумулированное поверхностное содержание блесток (17) двойной эвтектики Zn/MgZn2 у наружной поверхности (21) покрытия (7) в необработанном состоянии составляет менее 5,0%.

8. Металлический лист по п. 1 или 2, в котором аккумулированное поверхностное содержание блесток (17) двойной эвтектики Zn/MgZn2 у наружной поверхности (21) покрытия (7) в необработанном состоянии составляет менее 3,0%.

9. Металлический лист по п. 8, в котором аккумулированное поверхностное содержание дендритов (15) Zn у наружной поверхности (21) покрытия (7) в необработанном состоянии составляет менее 2,0%.

10. Металлический лист по п. 9, в котором аккумулированное поверхностное содержание дендритов (15) Zn у наружной поверхности (21) покрытия (7) в необработанном состоянии составляет менее 1,0%.

11. Металлический лист по п. 10, в котором микроструктура состоит полностью из тройной эвтектики (13).

12. Металлический лист по п. 1 или 2, в котором на металлическое покрытие (7) нанесен по меньшей мере один слой краски и/или слой масла.

13. Способ изготовления металлического листа (1) по п. 1, включающий по меньшей мере следующие стадии:

- создание подложки (3) из стали,

- осаждение металлического покрытия (7) по меньшей мере на одну поверхность (5) путем быстрого охлаждения подложки (3) в ванне расплавленного цинка, содержащего магний и алюминий, и, при необходимости, один или более дополнительных элементов, выбранных из Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Се, Cr или Bi, причем подложка на входе в помянутую ванну имеет температуру Ti при соблюдении неравенства

(2,34×tAl+0,655×tMg-10,1)×10-6≤ехр(-10584/Ti),

где tAl - содержание алюминия по массе в металлическом покрытии, %,

tMg - содержание магния по массе в металлическом покрытии, %,

Тi - температура подложки при погружении в ванну, в градусах Кельвина,

- отверждение металлического покрытия (7).

14. Способ по п. 13, в котором скорость охлаждения покрытия (7) от начала отверждения до конца отверждения выше или равна 15°C/с.

15. Способ по п. 14, в котором скорость охлаждения покрытия (7) от начала отверждения до конца отверждения выше или равна 20°C/с.

| US 3505043 A, 07.04.1970 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОДЕРЖАЩЕЙ ПОКРЫТИЕ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ С УЛУЧШЕННЫМ КАЧЕСТВОМ ПОВЕРХНОСТИ | 2009 |

|

RU2457275C2 |

| Секция ленточного конвейера | 1987 |

|

SU1466994A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1199376A1 |

| СТАЛЬНОЙ МАТЕРИАЛ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ, ПОЛУЧАЕМЫЙ С ПОМОЩЬЮ ГОРЯЧЕГО ЦИНКОВАНИЯ МЕТОДОМ ПОГРУЖЕНИЯ | 2007 |

|

RU2417273C2 |

Авторы

Даты

2017-11-21—Публикация

2013-07-08—Подача