Техническое решение предназначено для получения пористого порошка никелида титана стехиометрического эквиатомного состава, применяемого в медицине, в частности в стоматологической имплантологии.

Известен способ получения порошка никелида титана, при котором смешивают порошки никеля и титана, прессуют из порошка брикеты и спекают брикеты в инертной атмосфере или вакууме при температуре 1190-1220 К в течение 1-2 часов. Затем продукт гомогенизируют при температуре 1500 К и размалывают в шаровой мельнице (см. Гюнтер В.Э., Дамбаев Г.Ц., Сысолятин П.Г. и др. Медицинские материалы и имплантаты с памятью формы. Томск, из-во Томского университета, 1998 г., стр.459, абз.2.) Такой продукт состоит на 91% из никелида титана стехиометрического эквиатомного состава.

Недостатком данного способа является то, что количество, конфигурация и вид пор (открытые, закрытые, сквозные), образующихся при спекании, невозможно предугадать, так как эти параметры сильно зависят от состояния исходных материалов, температуры и времени проведения спекания, (см. там же стр.459. абз.3 и 4), а весь полученный материал - это спек, состоящий из крупных, до 300 мкм, капель литого никелида титана, который при размоле дробится по мостикам, соединяющим капли. Частицы порошка, таким образом, не имеют пористой, фрактально-структурированной поверхности.

Известен более близкий к заявляемому и принятый за прототип способ получения порошка никелида титана, при котором смешивают порошки никеля и татана, прессуют из порошка брикеты и нагревают брикеты в инертной атмосфере до достижения заданной температуры, которая зависит от качества исходных порошков. Затем шихту воспламеняют для проведения самораспространяющегося высокотемпературного синтеза (СВС) и после завершения синтеза охлаждают, (см. Гюнтер В.Э., Ходоренко В.Н., Ясенчук Ю.Ф. и др. Никелид титана. Медицинский материал нового поколения. Томск. Из-во МИЦ, 2006 г, стр.181, абз.2).

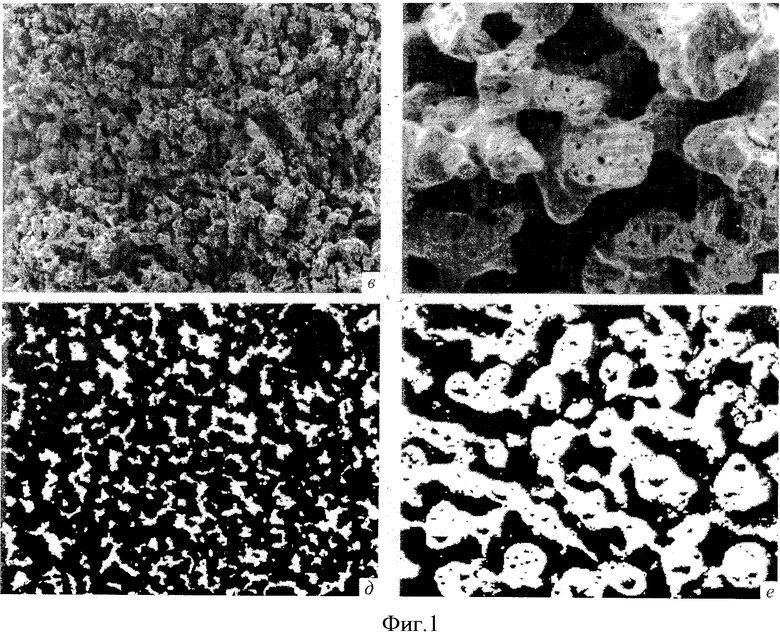

Недостатком этого способа получения пористого никелида титана является то, что структурные составляющие полученного материала, как и в случае аналога, имеют округлые, гладкие формы, препятствующие эффективному прорастанию в них окружающих имплантат тканей. Эта форма обусловлена высокой температурой СВ-синтеза, превышающей температуру плавления никелида титана, и неуправляемым, экстремальным характером протекания СВС. Другим существенным недостатком является то, что пористость продукта носит закрытый характер (см. там же на стр 183 абз.2 и стр.184-185). и ее величина - неуправляема (см. там же стр.190, раздел 7.4). Наличие прочных "мостиков" в структуре материала не позволяет получить фрактально-структурированные порошки (в том числе - нанопорошки), которые требуются для получения композиционных материалов типа "живое-неживое". Формы структурных образований, характер пористости показаны на фигуре 1 (этот рисунок см. там же рис.7.12 стр.183), на которой показаны микрофотографии пористого никелида титана, полученного методом СВС в режиме постоянного горения. Верхние фото - изломы; нижние - шлифы. Видна округлая форма частиц, свидетельствующая о литом характере структуры и мостики, соединяющие частицы в единое целое (×20).

Цель предполагаемого изобретения состоит в разработке технологии пористого порошка никелида титана стехиометрического эквиатомного состава, при которой получают фрактально-структурированный порошок с отрытой пористостью, пронизывающей фрактально-структурированные частицы, что выражается в том, что, частицы пронизаны разноразмерными порами и имеют пористые поверхности, причем края пор имеют заостренный (рваный) характер, следовательно, частицы также фрактально-структурированы.

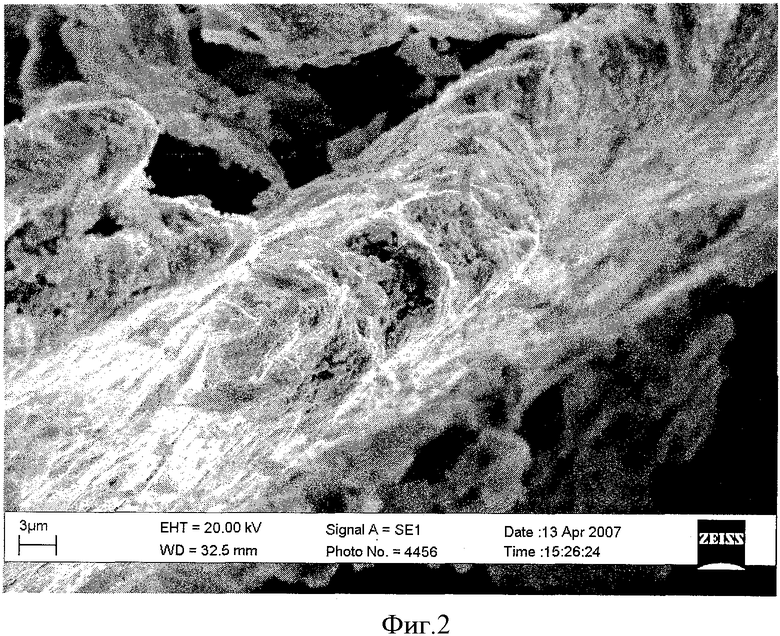

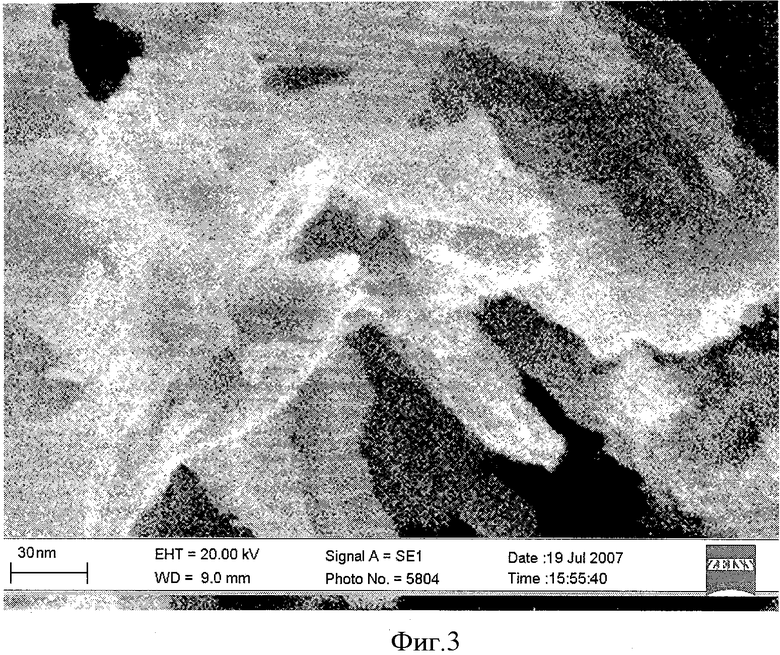

Формы частиц и характер поверхности показаны на фигуре 2, на которой показана микофотография частицы размолотой на закритической скорости. Частица деформирована и разорвана, видны крупные элементы фрактальной структуры и сквозные поры и на фигуре 3, на которой показана фактура поверхности частица при большом увеличении (×100000). Видна фрактальная структура поверхности частицы в виде гранульных элементов.

Указанные технические результаты достигаются тем, что смешивают эквиатомное количество порошков никеля и титана, прессуют из порошка брикеты и нагревают брикеты в инертной атмосфере до достижения заданной температуры:

- нагревают брикеты в вакууме со скоростью нагрева не выше 279 К/мин (6°С/мин) до достижения температуры 950-1100 К, выдерживают при этой температуре в течение 2-3 часов и охлаждают с печью, затем спек размалывают в шаровой мельнице на закритической скорости в среде изопропанола в течение 40-48 часов и высушивают.

Отличительная особенность описываемого изобретения состоит в следующем: нагревают брикеты в вакууме со скоростью нагрева не выше 279 К/мин (6°С/мин) до достижения температуры 950-1100 К, выдерживают при этой температуре в течение 2-3 часов и охлаждают с печью, затем спек размалывают в шаровой мельнице на закритической скорости в среде изопропанола в течение 40-48 часов и высушивают.

Анализ решений, известных из предшествующего уровня техники, не выявил устройства, совпадающего с описываемым изобретением по всей совокупности признаков, включенных в независимый пункт Формулы Изобретения, что свидетельствует о том, что настоящее изобретение соответствует условию патентоспособности - "новизна".

Вся совокупность отличительных признаков настоящего изобретения неизвестна, а известные признаки (см. Прототип) не позволяют получить результаты, заключающиеся в получении фрактально-структурированного порошка с отрытой пористостью, пронизывающей частицы, причем края пор имеют рваный, заостренный характер, а поверхность частиц также фрактально-структурирована. Поэтому настоящее изобретение соответствует условию патентоспособности - "изобретательский уровень".

Способ реализуют следующим образом.

Пример I. Смешивают 234 г порошка никеля и 192 г порошка титана в шаровой мельнице в среде изопропанола с добавлением 8-10 г глицерина в течение 48 часов. Затем порошок высушивают и прессуют из него брикеты, в нашем случае - размером 24×24×6 мм. Брикеты помещают в вакуумную печь и производят нагрев до температуры 950-1100 К со скоростью 277 К (4°С) в минуту. После достижения заданной температуры производят выдержку в течение 3-х часов, нагрев прекращают и охлаждают полученный продукт с печью. После охлаждения до комнатной температуры продукт извлекают из печи и размалывают в шаровой мельнице на закритической скорости в среде изопропанола до требуемой величины частиц. Например, в течение 20-ти часов получают частицы со средним размером по Фишеру 0,5-0,8 мкм.

Пример II. Смешивают 234 г порошка никеля и 192 г порошка титана в кавитационной области ультразвукового смесителя при мощности излучения порядка 5 квт, частоте колебаний 18-20 кгц и амплитуде колебаний - 100-150 мкм в среде изопропанола с добавлением 8-10 г глицерина в течение 15 минут. Затем порошок высушивают и прессуют из него брикеты, в нашем случае размером 24×24×6 мм. Брикеты помещают в вакуумную печь и производят нагрев до температуры 950-1100 К со скоростью 276 К (3°С) в минуту. После достижения заданной температуры производят выдержку в течение 3-х часов, нагрев прекращают и охлаждают полученный продукт с печью. После охлаждения до комнатной температуры продукт извлекают из печи и размалывают в шаровой мельнице на закритической скорости в среде изопропанола до требуемой величины частиц. Например, в течение 8-ми часов получают частицы со средним размером по Фишеру 2,5-2,8 мкм.

Примечание. При увеличении скорости нагрева до 279 К (6°С) в минуту появляется вероятность самовоспламенения смеси, то есть переход процесса диффузионного насыщения в неуправляемый СВ-синтез.

Так как при предложенной технологии процесс спекания носит диффузионный характер, то литые структуры не образуются и размол частиц происходит по телу частиц. Получаемые частицы деформированы, разорваны, а их поверхность - фрактально-структурирована и изрыта субмикронными и нанопорами, как это видно на рисунках 2 и 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-НИКЕЛЕВОГО СПЛАВА, БЛИЗКОГО К ЭКВИАТОМНОМУ СОСТАВУ | 1993 |

|

RU2082559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НИКЕЛИДА ТИТАНА | 2008 |

|

RU2394112C2 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО СПЛАВА TiNi С ВЫСОКИМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ | 2016 |

|

RU2632047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| Способ получения гидрированного порошка пластичного металла или сплава | 2021 |

|

RU2759551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| Способ электрохимического гидрирования порошка никелида титана | 2020 |

|

RU2748756C1 |

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

Изобретение относится к порошковой металлургии, в частности к получению пористого порошка никелида титана. Может использоваться в медицине для изготовления стоматологических имплантов. Порошки никеля и титана смешивают в эквиатомных количествах и прессуют брикеты. Нагревают брикеты в вакууме со скоростью нагрева не выше 279 К/мин до достижения температуры 950-1100 К, выдерживают при этой температуре в течение 2-3 часов и охлаждают с печью. Полученный спек размалывают в шаровой мельнице на закритической скорости в среде изопропанола в течение 40-48 часов и высушивают. Обеспечивается получение порошка, состоящего из фрактально-структурированных частиц с открытой пористостью. 3 ил., 2 пр.

Способ получения пористого порошка никелида титана, включающий смешивание эквиатомных количеств порошков никеля и титана, прессование из порошка брикетов и нагрев брикетов в инертной атмосфере до достижения заданной температуры, отличающийся тем, что брикеты нагревают в вакууме со скоростью нагрева не выше 279 К/мин до достижения температуры 950-1100 К, выдерживают при этой температуре в течение 2-3 часов и охлаждают с печью, затем спек размалывают в шаровой мельнице на закритической скорости в среде изопропанола в течение 40-48 часов и высушивают.

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНО-НИКЕЛЕВОГО СПЛАВА, БЛИЗКОГО К ЭКВИАТОМНОМУ СОСТАВУ | 1993 |

|

RU2082559C1 |

| Способ получения титано-никелевого сплава эвтектического состава | 1986 |

|

SU1482772A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЯ ИЗ ТОРФА ИЛИ ДРЕВЕСНЫХ ОПИЛОК | 1928 |

|

SU10752A1 |

| Орган аварийной защиты ядерного реактора | 1988 |

|

SU1545815A1 |

Авторы

Даты

2014-07-10—Публикация

2010-06-11—Подача